I. Processamento de aplainamento

1. Características e faixa de processo do processamento de corte

O processamento de aplainamento é um método de corte em uma plaina que usa o movimento linear alternativo da ferramenta de aplainamento (ou peça de trabalho) como movimento principal. O movimento de avanço é o movimento intermitente da peça de trabalho ou da ferramenta em uma direção perpendicular ao movimento principal. O aplainamento é um processo de corte em uma única direção, ou seja, o curso de corte e, durante o curso de retorno, o corte não é realizado, o que é um curso ocioso. Para evitar danos à superfície já usinada da peça de trabalho e reduzir o desgaste da ferramenta, a ferramenta de aplainamento precisa ser levantada para limpar o corte durante o curso de retorno.

Como o movimento principal precisa superar a inércia das peças móveis ao mudar de direção, isso limita o aumento de velocidade de corte e velocidade do curso ocioso. Além disso, devido à perda durante o curso ocioso da máquina, a produtividade do processamento de aplainamento é geralmente baixa na maioria dos casos. No entanto, como a estrutura das máquinas e ferramentas de aplainamento é simples e elas são fáceis de fabricar, instalar e ajustar, elas são aplicadas de forma econômica na produção de peças únicas e pequenos lotes.

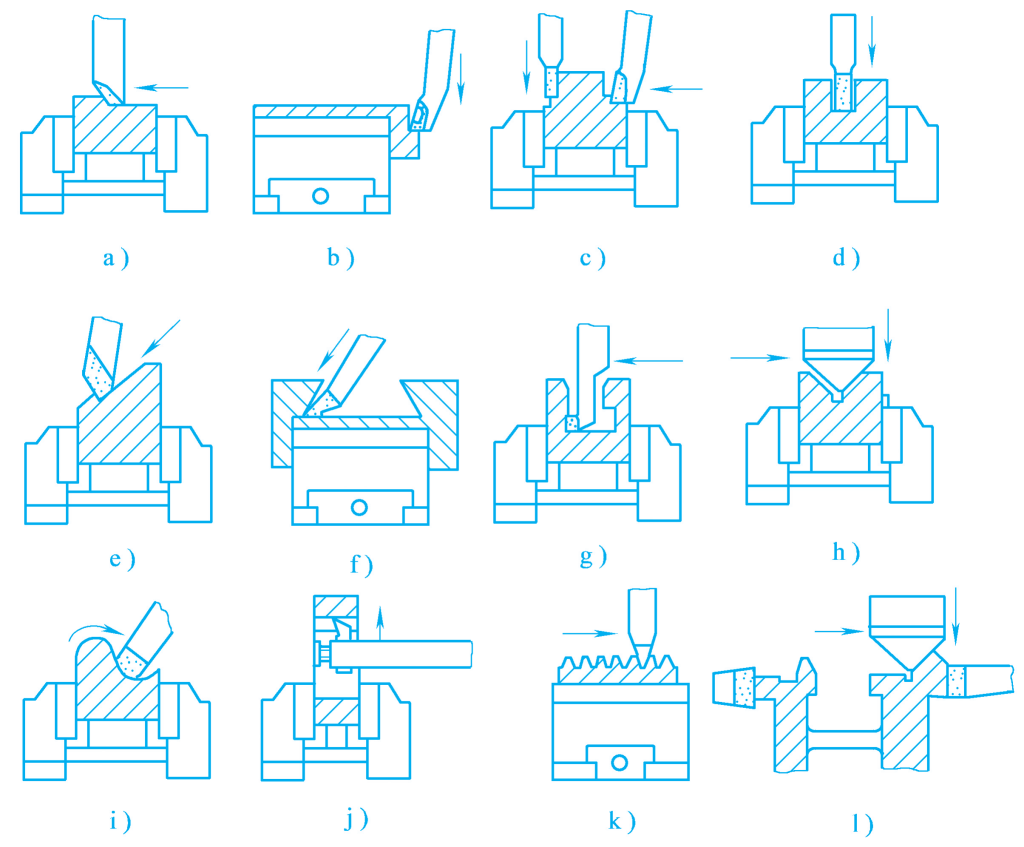

O processamento de aplainamento é usado principalmente para usinagem de planos, superfícies paralelas, superfícies verticais, degraus, ranhuras, superfícies inclinadas, superfícies curvas e superfícies formadas, etc., conforme mostrado na Figura 1. A precisão de usinagem do aplainamento pode atingir IT9~IT8, e a rugosidade da superfície pode atingir Ra6.3~1.6μm, usado principalmente para desbaste e semiacabamento.

a) Aplainamento de superfícies planas

b) Aplainamento de superfícies verticais

c) Aplainamento de superfícies de degraus

d) Aplainamento de ranhuras em ângulo reto

e) Aplainamento de superfícies inclinadas

f) Aplainamento de peças de trabalho em forma de cauda de andorinha

g) Aplainamento de ranhuras em T

h) Aplainamento de ranhuras em V

i) Aplainamento de superfícies curvas

j) Aplainamento de rasgos de chaveta internos em furos

k) Racks de aplainamento

l) Aplainamento de superfícies compostas

Como o processamento de aplainamento pode garantir uma certa precisão posicional, ele é muito adequado para a usinagem de planos, como caixas e trilhos de guia. Especialmente em plainas de pórtico rígidas e de alta precisão, o uso de ferramentas de aplainamento de lâmina larga para aplainamento fino em vez de raspagem melhora muito a precisão e a produtividade da usinagem. Além disso, ao usinar planos longos e estreitos ou várias peças simultaneamente em uma plaina, sua produtividade não é inferior à do fresamento.

2. Plaina

Os principais tipos de máquinas-ferramentas do tipo plaina são a plaina de cabeçote móvel, a plaina de pórtico e a máquina de entalhe.

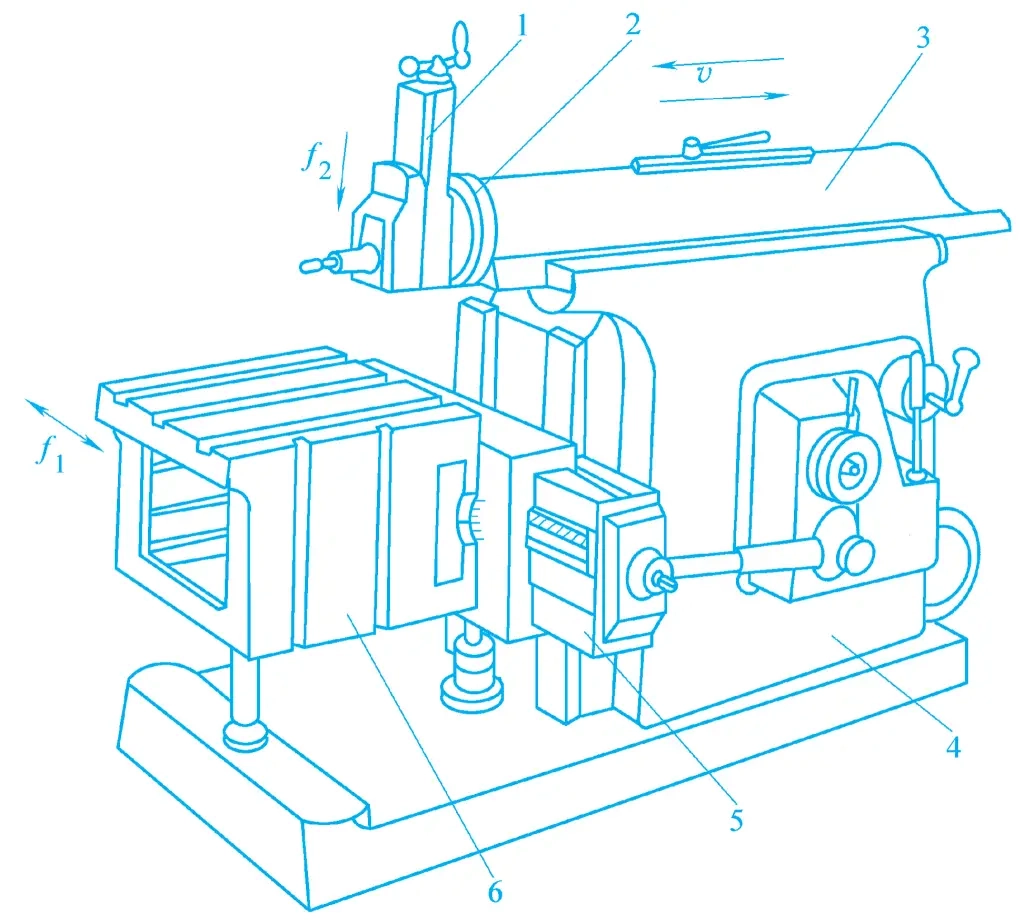

(1) Plaina Bullhead

A plaina de cabeça de touro é adequada para aplainar planos, ranhuras ou superfícies moldadas de peças de trabalho médias e pequenas com comprimento não superior a 1.000 mm. Sua aparência é mostrada na Figura 2. O movimento principal da plaina de cabeça de touro é o movimento linear alternativo do bloco deslizante 3 equipado com a ferramenta no trilho de guia horizontal na parte superior da base 4. A coluna de ferramentas 1 pode se mover para cima e para baixo ao longo do trilho de guia da base da coluna de ferramentas 2 para ajustar a profundidade de corte e também pode fazer um movimento de avanço ao usinar superfícies verticais e inclinadas.

1-Posto de ferramentas

2-Base do poste da ferramenta

3-Bloco deslizante

4 camas

5 - Viga cruzada

6-Mesa de trabalho

De acordo com as necessidades de usinagem, a base da coluna de ferramentas 2 pode ser ajustada para permitir que a coluna de ferramentas gire 60° para a esquerda e para a direita para facilitar a usinagem de superfícies ou ranhuras inclinadas. Durante o processo de usinagem, a mesa de trabalho 6 aciona a peça de trabalho para realizar um movimento de avanço lateral intermitente ao longo da viga transversal 5. A viga transversal 5 pode se mover para cima e para baixo ao longo do trilho de guia vertical da mesa 4 para ajustar a posição relativa entre a peça de trabalho e a ferramenta de aplainamento.

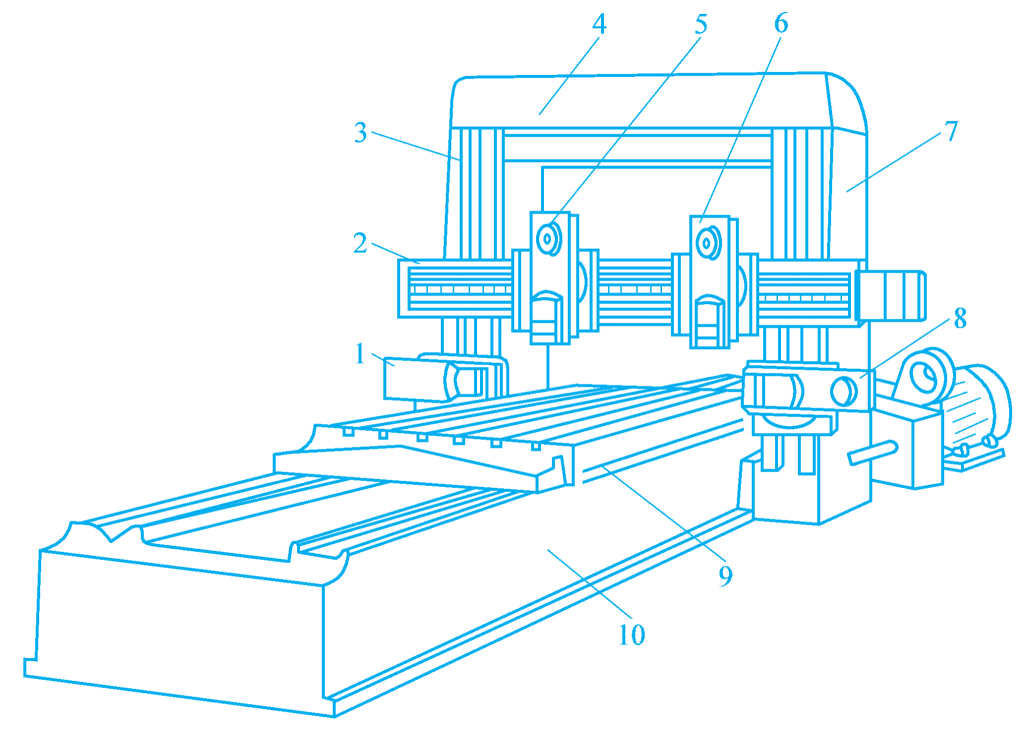

(2) Plaina Gantry

A plaina de pórtico é usada principalmente para processar vários planos, ranhuras e várias superfícies de guia em peças grandes ou pesadas, ou para fixar várias peças médias e pequenas na mesa de trabalho para o processamento de várias peças. Ela também pode usar várias ferramentas de aplainamento para aplainamento simultâneo, o que aumenta muito a produtividade.

As plainas de pórtico grandes geralmente são equipadas com componentes como cabeçotes de fresagem e cabeçotes de retificação, para que mais conteúdo de processamento possa ser concluído em uma única fixação. Em comparação com as plainas de cabeçote móvel comuns, as plainas de pórtico são maiores em tamanho, mais complexas em estrutura, têm melhor rigidez, cursos mais longos e maior precisão de usinagem.

A Figura 3 é uma vista externa da plaina gantry. A peça de trabalho é fixada na mesa de trabalho 9, e o movimento principal é o movimento linear alternativo da mesa de trabalho ao longo do trilho de guia horizontal da mesa. Os dois lados da mesa 10 são fixados com as colunas esquerda e direita 3 e 7, e as extremidades superiores das duas colunas são conectadas com uma viga superior 4, formando uma estrutura de pórtico com rigidez estrutural relativamente boa. A viga transversal 2 é equipada com duas colunas de ferramentas verticais 5 e 6, que podem fazer o movimento de alimentação horizontal ao longo do trilho de guia da viga transversal.

1, 8 - Postes de ferramentas do lado esquerdo e direito

2-Travessa

3, 7 colunas

4-Feixe superior

5, 6 - Postes de ferramentas verticais

9-Mesa de trabalho

10 camas

A viga transversal 2 pode ser movida para uma determinada posição ao longo do trilho-guia da coluna para ajustar a posição relativa da peça de trabalho e da ferramenta. As colunas de ferramentas 1 e 8 do lado esquerdo e direito são montadas nas colunas esquerda e direita, respectivamente, e podem executar o movimento de avanço vertical ao longo do trilho de guia da coluna para usinar as superfícies laterais. Para evitar danos à superfície da peça de trabalho com a ferramenta durante o curso ocioso, a plaina de pórtico é equipada com um dispositivo de retração automática da ferramenta para o curso de retorno.

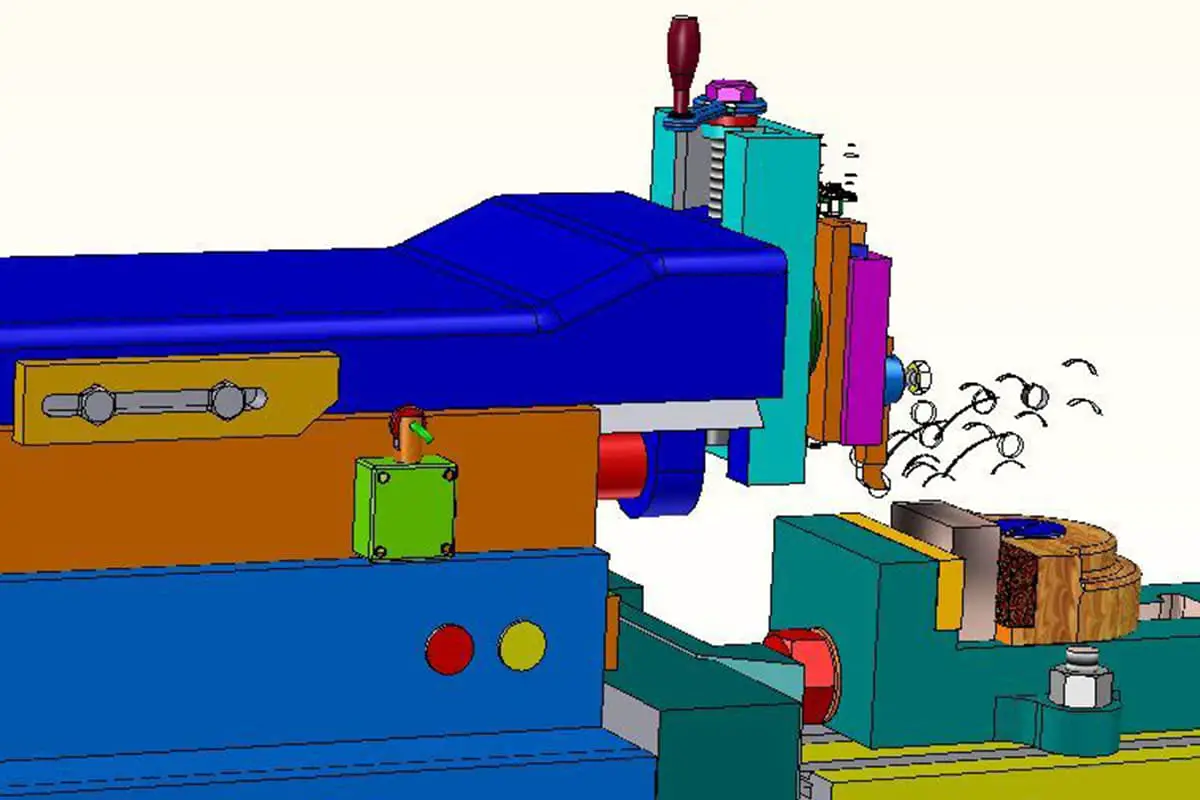

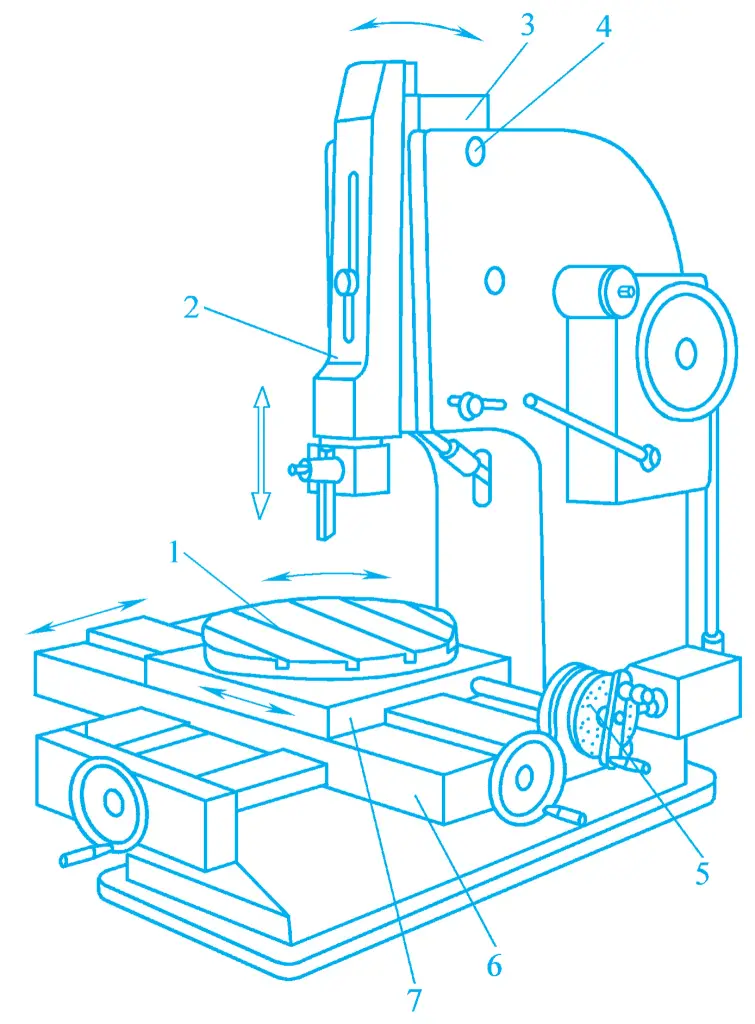

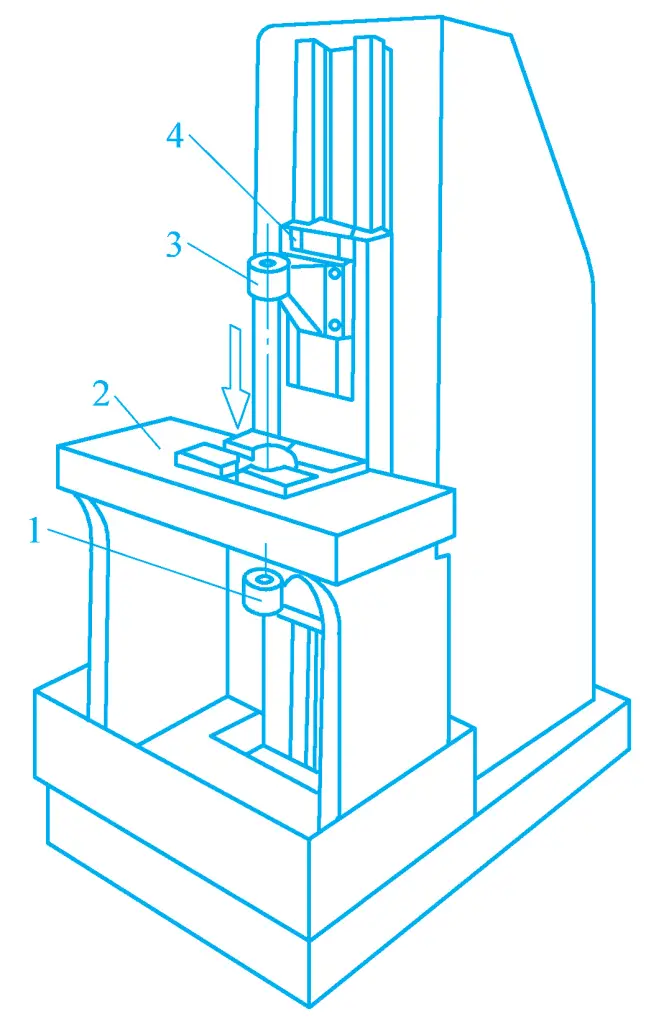

(3) Máquina de entalhe

A forma externa da máquina de entalhe é mostrada na Figura 4. A máquina de entalhe é essencialmente uma plaina vertical com cabeça de touro, e seu movimento principal é o movimento linear alternativo para cima e para baixo do bloco deslizante que aciona a ferramenta de entalhe. A base do trilho-guia do bloco deslizante 3 pode ajustar o ângulo em uma pequena faixa em torno do eixo do pivô 4 para usinar superfícies internas e externas inclinadas.

1-Mesa de trabalho redonda

2-Bloco deslizante

3-Base do trilho guia do bloco deslizante

A sela transversal 6 e a placa deslizante 7 podem, respectivamente, conduzir a peça de trabalho para realizar movimentos de alimentação laterais e longitudinais, e a mesa de trabalho redonda 1 pode girar em torno do eixo de prumo para realizar o movimento de alimentação circular ou o movimento de indexação. O movimento de alimentação intermitente da mesa de trabalho redonda 1 em cada direção é realizado em um curto período de tempo após o fim do curso ocioso da corrediça. O movimento de indexação da mesa de trabalho redonda 1 é realizado pelo dispositivo de indexação 5.

A faixa de usinagem da máquina de moldagem é bastante ampla e o custo de usinagem é relativamente baixo, mas sua produtividade não é alta e exige um alto nível de habilidade do operador. Portanto, as máquinas de moldagem são geralmente adequadas para o processamento de superfícies internas de peças de trabalho em produção de peça única e de pequenos lotes, como furos quadrados, furos poligonais ou rasgos de chaveta internos, etc.

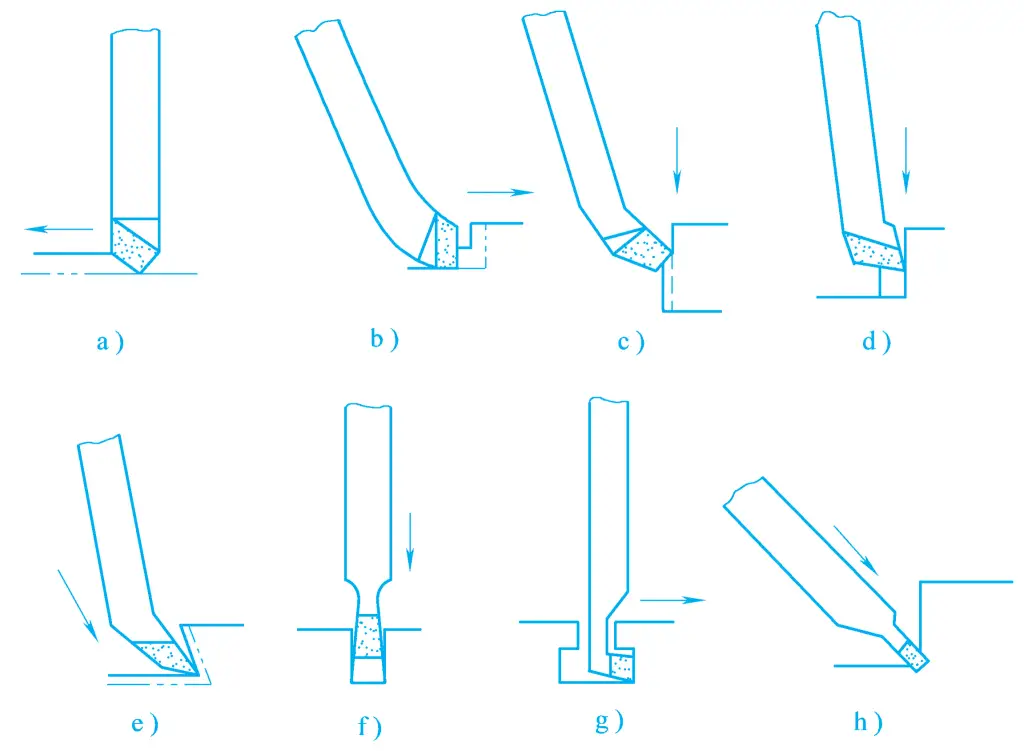

3. Ferramenta de plaina

As ferramentas de plaina podem ser classificadas de acordo com o formato da superfície a ser usinada e a finalidade da ferramenta, ou de acordo com o formato e a estrutura da própria ferramenta. Classificadas de acordo com o formato da superfície de usinagem e a finalidade, as ferramentas de plaina podem ser divididas em ferramentas de plaina plana, ferramentas de plaina lateral, ferramentas de plaina angular, ferramentas de plaina de corte, ferramentas de plaina de corte dobrado e ferramentas de plaina de gabarito, etc., conforme mostrado na Figura 5.

a) Ferramenta de plaina plana

b), d) Ferramenta de plaina lateral escalonada

c) Ferramenta de plaina lateral comum

e) Ferramenta de plaina angular

f) Ferramenta da plaina de corte

g) Ferramenta de plaina de corte dobrado

h) Ferramenta para plaina de ranhuras

Entre elas, a ferramenta de plaina plana é usada para aplainar superfícies horizontais, a ferramenta de plaina lateral é usada para aplainar superfícies verticais, superfícies de degraus e superfícies externas inclinadas, etc., a ferramenta de plaina angular é usada para aplainar ranhuras de cauda de andorinha e superfícies internas inclinadas, etc., a ferramenta de plaina de corte é usada para cortar, ranhurar e aplainar superfícies verticais, etc., a ferramenta de plaina de corte curvo é usada para aplainar ranhuras em T e a ferramenta de plaina de gabarito é usada para aplainar ranhuras em V e superfícies de formatos especiais, etc.

De acordo com o formato e a estrutura da ferramenta, as ferramentas de plaina geralmente podem ser divididas em ferramentas de plaina para a esquerda e ferramentas de plaina para a direita, ferramentas de plaina de cabeça reta e ferramentas de plaina de cabeça curvada, ferramentas de plaina integrais e ferramentas de plaina montadas, etc.

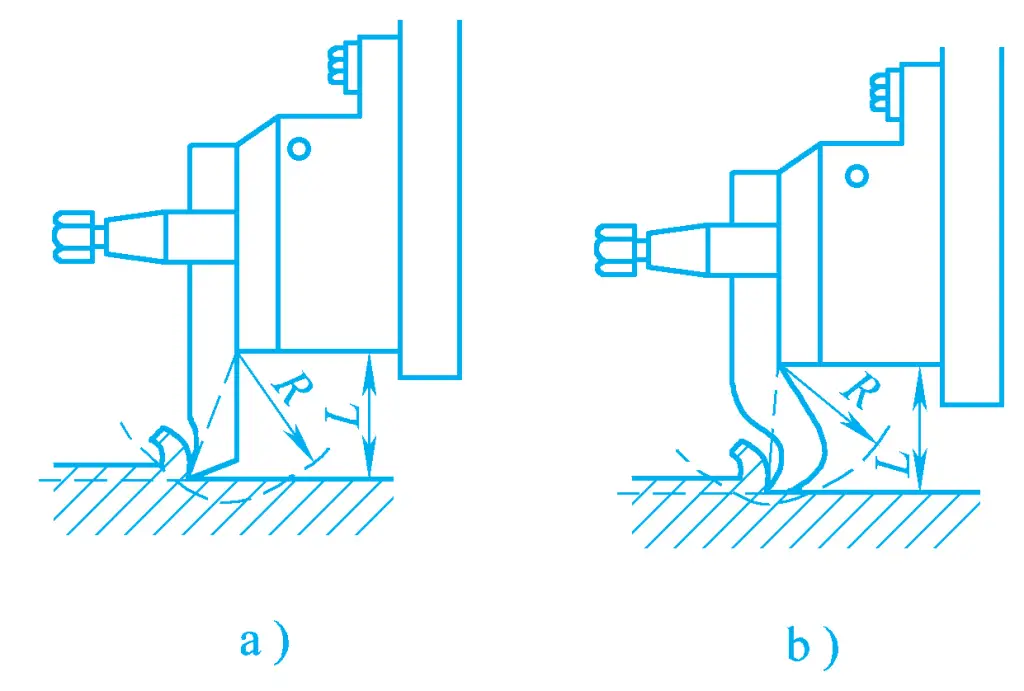

Quando uma ferramenta de plaina de cabeça curvada encontra uma grande resistência de corte, a haste da ferramenta se deforma e se curva para trás, fazendo com que a ponta da ferramenta salte para cima e para trás, em vez de penetrar na peça de trabalho como uma ferramenta de plaina de cabeça reta. Portanto, para evitar danos à superfície da peça e à ferramenta, as ferramentas de plaina de cabeçote curvado são geralmente mais usadas na produção real, conforme mostrado na Figura 6.

a) Ferramenta de plaina de cabeça reta

b) Ferramenta de plaina de cabeça inclinada

4. Métodos de processamento de aplainamento

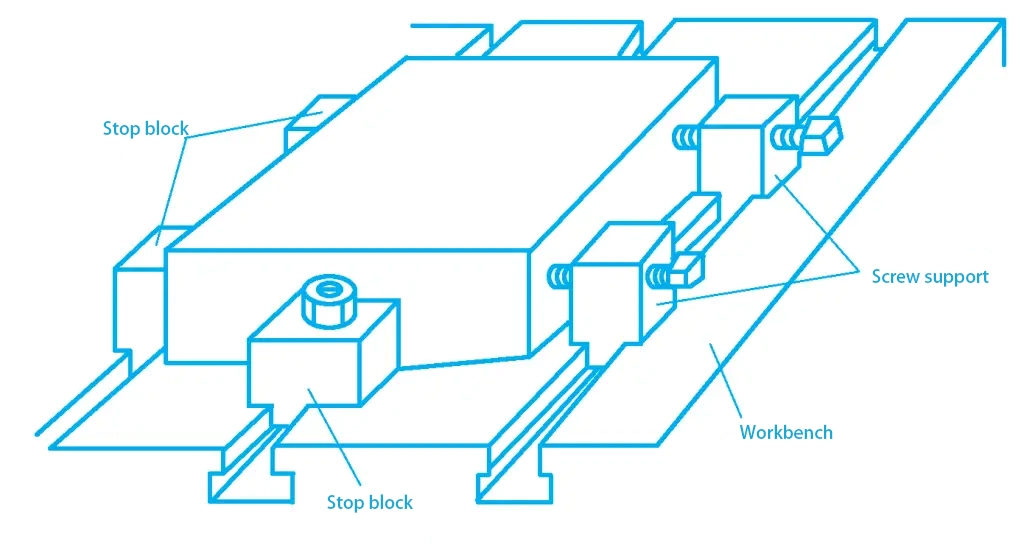

(1) Aplainamento de superfícies planas

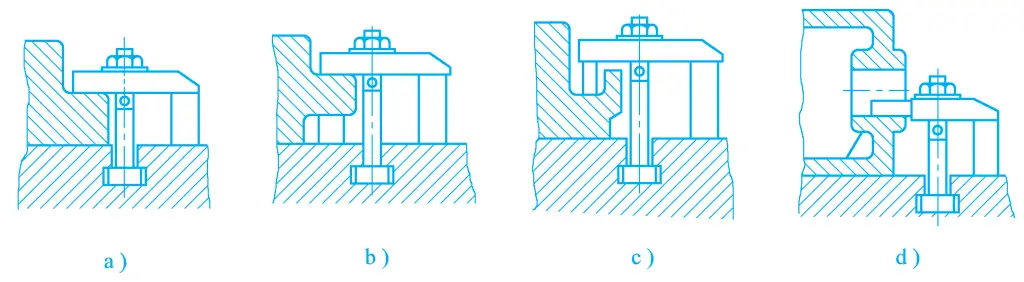

Ao aplainar superfícies planas em uma shaper, o método de fixação deve ser escolhido de acordo com a forma e o tamanho da peça de trabalho. As peças de trabalho de tamanho pequeno geralmente são fixadas com um torno; quando a peça de trabalho é grande, ela pode ser fixada na mesa de trabalho com macacos e batentes de parafuso, conforme mostrado na Figura 7; a peça de trabalho também pode ser fixada usando a saliência ou os furos na peça de trabalho com grampos aparafusados, conforme mostrado na Figura 8.

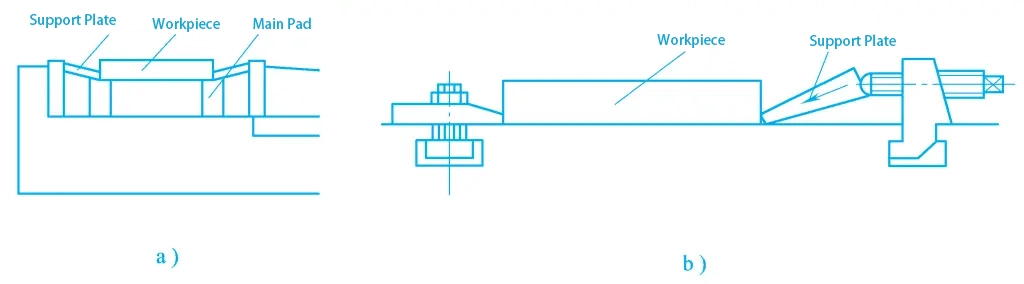

Para peças de trabalho mais finas, geralmente é adotada a fixação com uma placa de suporte, conforme mostrado na Figura 9. A placa de suporte tem uma superfície inclinada próxima a um dos lados da peça de trabalho, com uma espessura pequena que não impede o aplainamento de toda a superfície plana da placa fina, e também faz com que a força de fixação seja levemente inclinada para baixo, fornecendo não apenas um componente de fixação horizontal, mas também uma pequena força de fixação vertical para baixo, o que é benéfico para a fixação da placa fina.

a) Fixado em um torno de ponta chata

b) Fixado na mesa de trabalho

Depois que a peça de trabalho estiver corretamente fixada, inicie a máquina para mover o aríete de modo que a ferramenta da plaina se aproxime da peça de trabalho, depois mova a mesa de trabalho lateralmente para posicionar a peça de trabalho sob a ferramenta da plaina, depois gire o carro da coluna da ferramenta para que a ponta da ferramenta toque a superfície da peça de trabalho, depois gire a alça lateral da mesa de trabalho para retrair a peça de trabalho da ponta da ferramenta e gire o carro da coluna da ferramenta de acordo com a quantidade de corte posterior selecionada para alimentar a ferramenta da plaina para baixo em uma quantidade de corte posterior.

Em seguida, inicie a máquina, a mesa de trabalho executa o avanço lateral, aplainando 1-1,5 mm da peça de trabalho, e pare para medir. Se as dimensões não estiverem corretas, retraia a peça de trabalho, ajuste a quantidade de corte posterior e, em seguida, inicie a máquina novamente, e a mesa de trabalho executará o avanço lateral manual ou automático para aplainar o excesso de metal da peça de trabalho.

(2) Aplainamento de superfícies verticais

O aplainamento de uma superfície vertical em uma plaina de cabeçote móvel geralmente é feito com o uso de uma ferramenta de deslocamento e alimentação vertical manual. O ajuste da quantidade de corte posterior é feito movendo-se a mesa de trabalho lateralmente.

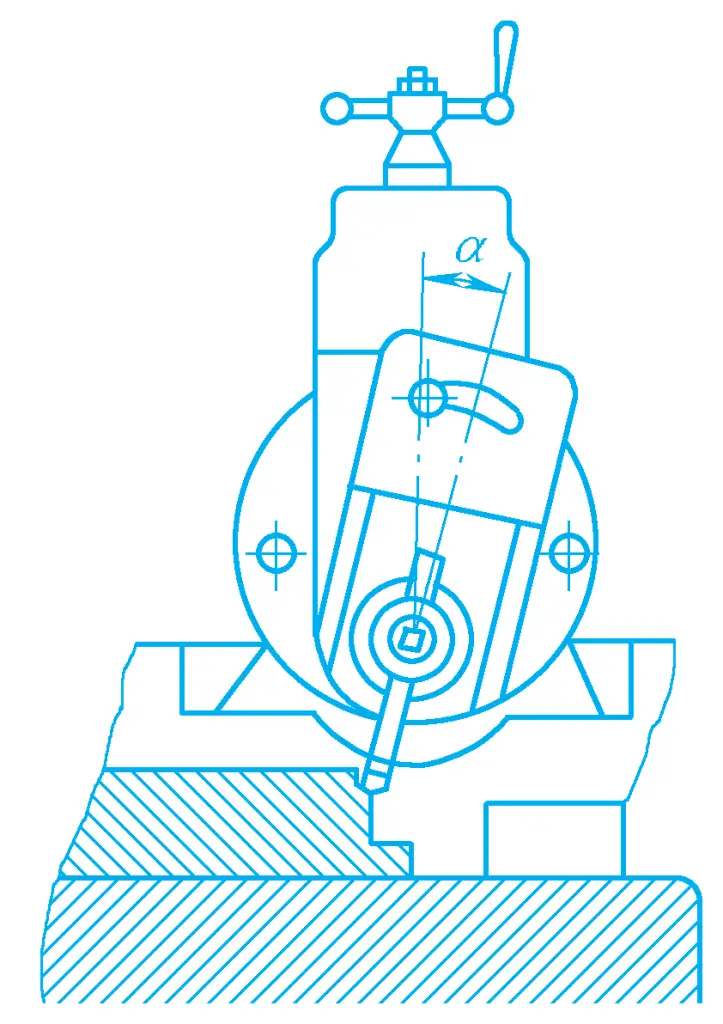

Ao instalar a ferramenta, primeiro alinhe a coluna da ferramenta com a linha zero e desvie o assento da caixa do tampão em um determinado ângulo (0° a 15°) de modo que a extremidade superior do assento da caixa do tampão seja desviada da direção da superfície da peça de trabalho. O objetivo é levantar a lâmina da plaina da superfície da peça de trabalho durante o curso de retorno para reduzir o desgaste da ferramenta e garantir que a superfície usinada da peça de trabalho não seja danificada, conforme mostrado na Figura 10. Se a altura da superfície vertical for inferior a 10 mm, o assento da caixa da plaina poderá ser ajustado sem deflexão.

(3) Aplainamento de superfícies de degraus

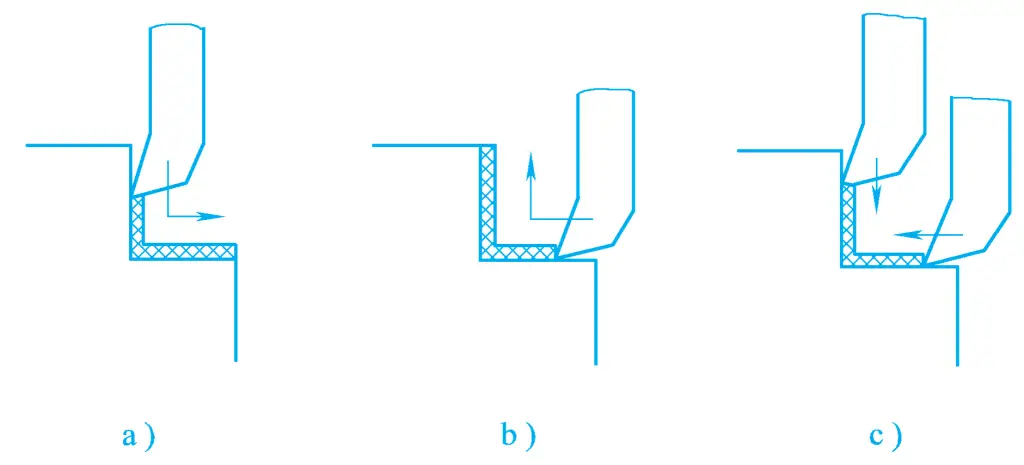

O método de aplainar superfícies de degraus é uma combinação de aplainar superfícies horizontais e aplainar superfícies verticais. A Figura 11 mostra o método de avanço para o aplainamento de precisão de superfícies de degraus com uma ferramenta de deslocamento. Além disso, uma ferramenta de corte também pode ser usada para o aplainamento de precisão.

a) Aplainamento contínuo da superfície vertical - superfície horizontal

b) Aplainamento contínuo da superfície horizontal - superfície vertical

c) Aplainamento separado da superfície vertical e da superfície horizontal

(4) Ranhuras em T para aplainamento

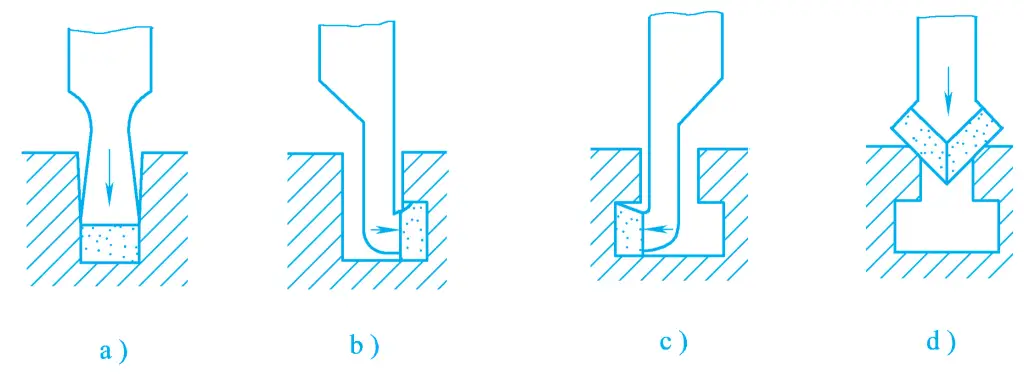

Ao aplainar ranhuras em T, são usadas quatro lâminas da plaina, ou seja, um cortador de ranhuras para aplainar ranhuras retas, dois cortadores curvos para a esquerda e a direita e um cortador de chanfro de formação de 90°. As etapas de aplainamento são mostradas na Figura 12.

a) Ranhuras

b) Aplainamento de um lado da ranhura

c) Aplainamento do outro lado da ranhura

d) Chanfro

1) Use um cortador de ranhuras para aplainar ranhuras retas

Quando a largura da ranhura reta não é grande, um cortador com uma largura de borda de corte principal igual à largura da ranhura reta é geralmente usado para aplainar a largura em uma única passagem, conforme mostrado na Figura 12a.

Se a largura da ranhura reta for grande e não puder ser cortada em uma única passagem, dois cortadores de larguras diferentes podem ser usados, adotando o "método de corte central" para aplainar a ranhura reta larga. O "método de corte central" envolve o alinhamento dos centros de ambos os cortadores com a linha central da ranhura em T para o corte. Esse método é eficiente e também produz boa qualidade.

2) Use cortadores curvos para aplainar as ranhuras esquerda e direita

(Consulte as Figuras 12b e 12c) Depois de aplainar a ranhura reta para dar forma a vários cortes, as fresas curvas podem ser usadas para aplainar as ranhuras esquerda e direita. Ao aplainar as ranhuras, a quantidade de corte deve ser pequena, usando o avanço manual para evitar danos às ferramentas e à peça de trabalho.

Durante a usinagem, a lâmina da plaina deve ser levantada da ranhura antes do final de cada curso de trabalho e do início do curso de retorno; antes do início do próximo curso de trabalho, após o término do curso de retorno, a lâmina da plaina deve ser abaixada de volta à posição normal. Portanto, o comprimento de entrada e saída da ferramenta deve ser estendido adequadamente para evitar acidentes causados pela colisão da ferramenta com a peça de trabalho.

3) Chanfrar a boca da fenda

Use um cortador de chanfro de formação de 90° para chanfrar a boca da fenda, conforme mostrado na Figura 12d, ou use dois cortadores de ângulo oblíquo principal com ambos os ângulos em 45° para chanfrar.

(5) Aplainamento de precisão com uma plaina de lâmina larga

O aplainamento de precisão com uma plaina de lâmina larga pode substituir a raspagem e melhorar muito a produtividade. O aplainamento de precisão com a plaina de lâmina larga é adequado para a usinagem de peças de alta rigidez (como superfícies de guia de máquinas-ferramenta).

O aplainamento de precisão geralmente é realizado em uma plaina de pórtico de alta precisão e alta rigidez, usando uma velocidade de corte (2~3m/min) e uma grande quantidade de avanço, removendo uma camada muito fina de metal da superfície da peça de trabalho (a margem de pré-planejamento é de 0,08~0,12 mm, a margem de aplainamento final é de 0,03~0,05 mm). A peça de trabalho tem deformação térmica mínima, alcançando assim alta qualidade de usinagem.

II. Processamento de brochamento

1. Características e faixa de processo do brochamento

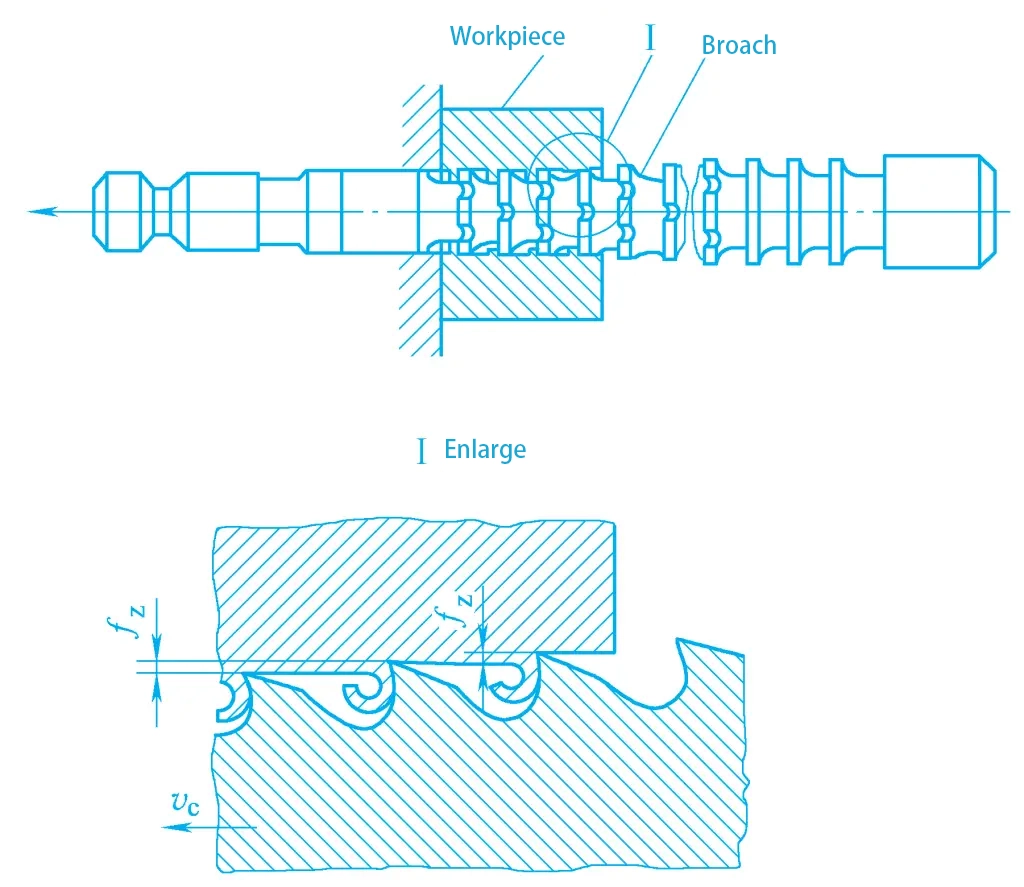

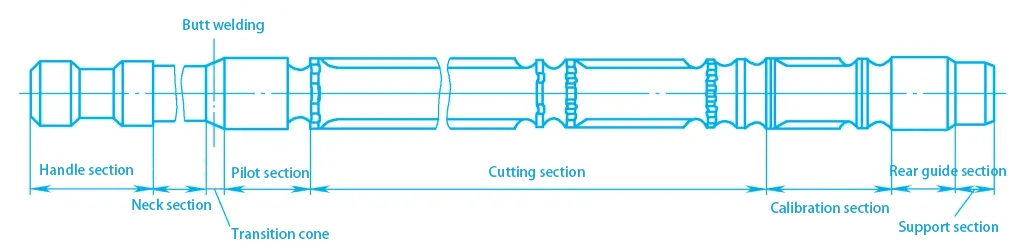

O brochamento é um processo de usinagem que tem apenas um movimento principal sem um movimento de avanço dedicado. Durante o brochamento, o movimento relativo entre a brocha e a peça de trabalho é o movimento principal, geralmente um movimento linear. A brocha é uma ferramenta de corte com vários dentes, sendo que cada dente sucessivo é mais alto que o anterior, e o perfil do dente corresponde ao formato da superfície usinada da peça de trabalho. O movimento de avanço é obtido pela elevação do dente (a diferença de altura entre dentes sucessivos), conforme mostrado na Figura 13.

A usinagem grosseira e fina da superfície da peça pode ser concluída em um único golpe na máquina de brochamento, ou seja, removendo toda a margem da superfície de usinagem para obter a precisão de usinagem e a qualidade da superfície necessárias. Se a ferramenta for submetida a pressão em vez de tensão durante o corte, esse método de usinagem é chamado de brochamento por pressão, que é usado principalmente para acabamento de furos e correção de deformações de furos.

A parte de trabalho da brocha tem dentes de corte bruto, dentes de corte fino e dentes de calibração. A superfície de usinagem da peça é submetida a corte de desbaste, corte fino e calibração em um único golpe, portanto, a produtividade da brochadeira é relativamente alta.

A velocidade de brochamento é baixa, e cada dente corta apenas uma camada muito fina de metal, resultando em uma pequena carga de corte. A precisão de fabricação do brochador é muito alta, de modo que a peça brochada pode atingir alta precisão, com graus de tolerância dimensional que chegam a IT7~IT6 e valores de rugosidade de superfície que chegam a Ra3,2~0,4μm.

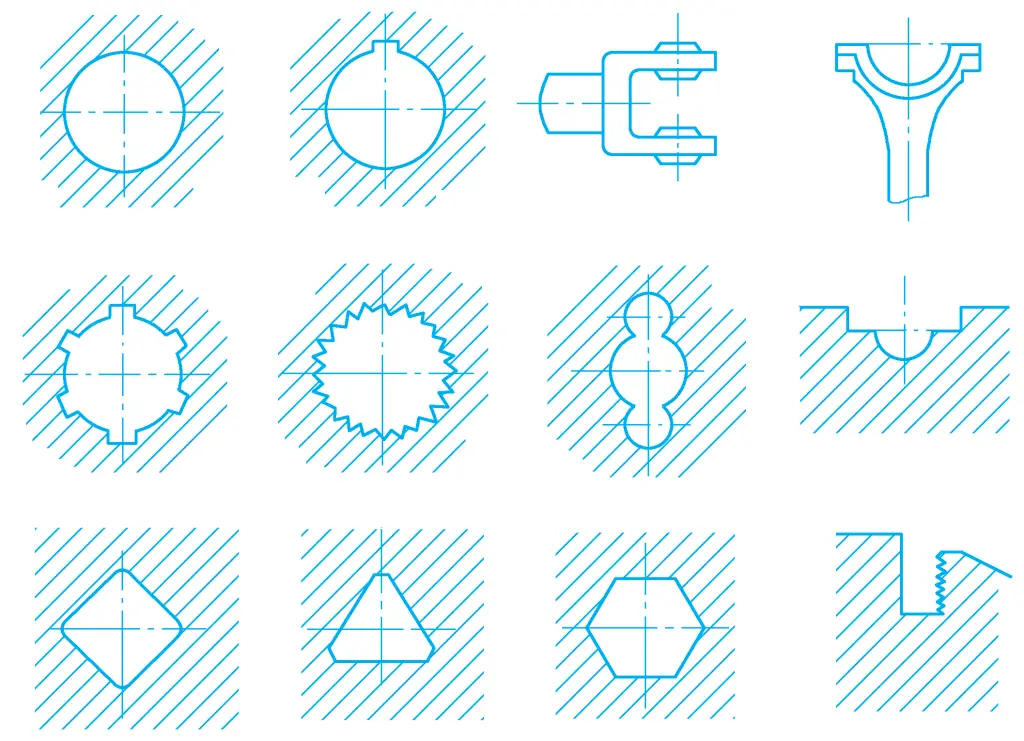

As brochas têm uma longa vida útil, mas sua estrutura é complexa e os custos de fabricação são altos, por isso a brocha é usada principalmente para a produção em massa de lotes. O brochamento pode processar vários formatos de furos passantes, planos e superfícies formadas, sendo especialmente adequado para a usinagem de superfícies internas formadas. A Figura 14 mostra algumas formas típicas de superfície adequadas para o brochamento.

2. Máquina de brochamento

As brochadeiras comuns podem ser divididas em brochadeiras de superfície interna e de superfície externa, de acordo com a superfície de usinagem, e podem ser divididas em brochadeiras verticais, horizontais e contínuas, de acordo com a estrutura e o layout.

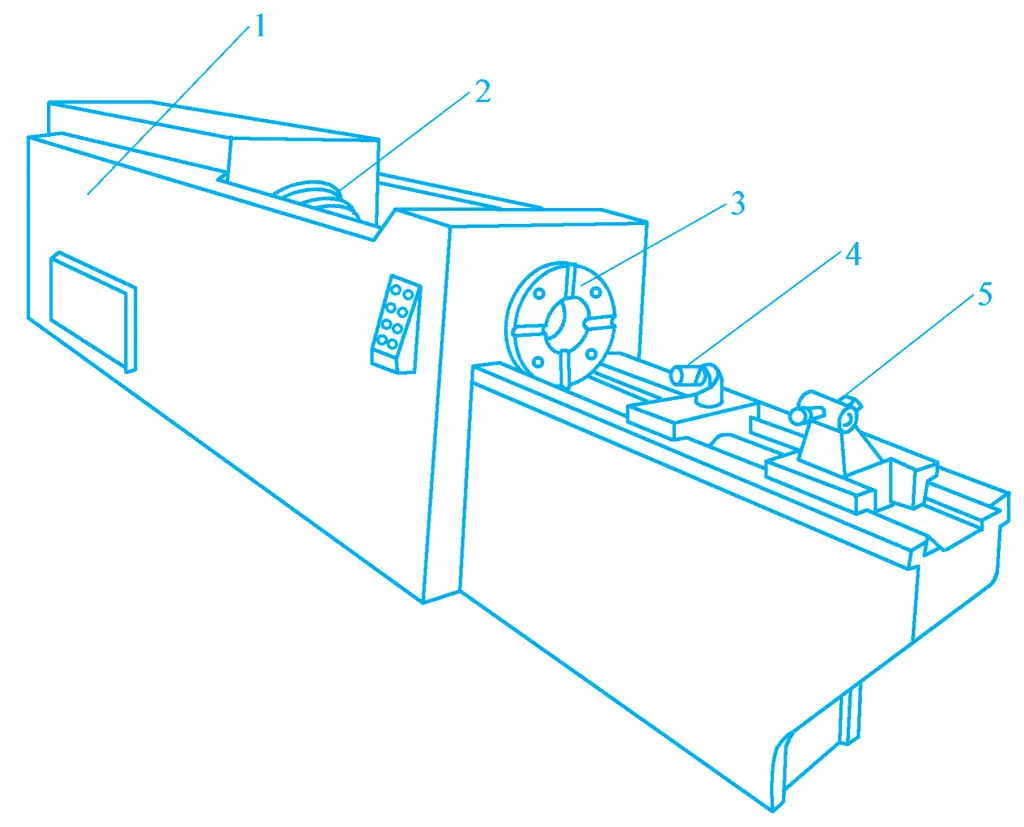

(1) Brochadeira interna horizontal

A Figura 15 mostra a vista externa de uma brochadeira interna horizontal. Dentro da base 1, há um cilindro hidráulico 2 instalado horizontalmente, que aciona a brocha para se mover horizontalmente por meio da haste do pistão, realizando o movimento principal de brochamento.

1 dormitório

2-Cilindro hidráulico

Assento com 3 apoios

4 rolos

5-Escortar Chuck

Ao fazer a brochagem em uma máquina de brochagem, a peça de trabalho pode ser posicionada diretamente com a face da extremidade contra a face da extremidade do assento de suporte 3 (ou fixada com um dispositivo). O mandril de escolta 5 e o rolete 4 são usados para apoiar a brocha. Antes de iniciar a brochagem, o mandril de escolta 5 e o rolete 4 se movem para a esquerda, permitindo que a brocha passe pelo furo pré-feito na peça de trabalho, e a extremidade esquerda da brocha é inserida no mandril da brocha na extremidade dianteira da haste do pistão. Durante a usinagem, o rolete 4 desce e não funciona.

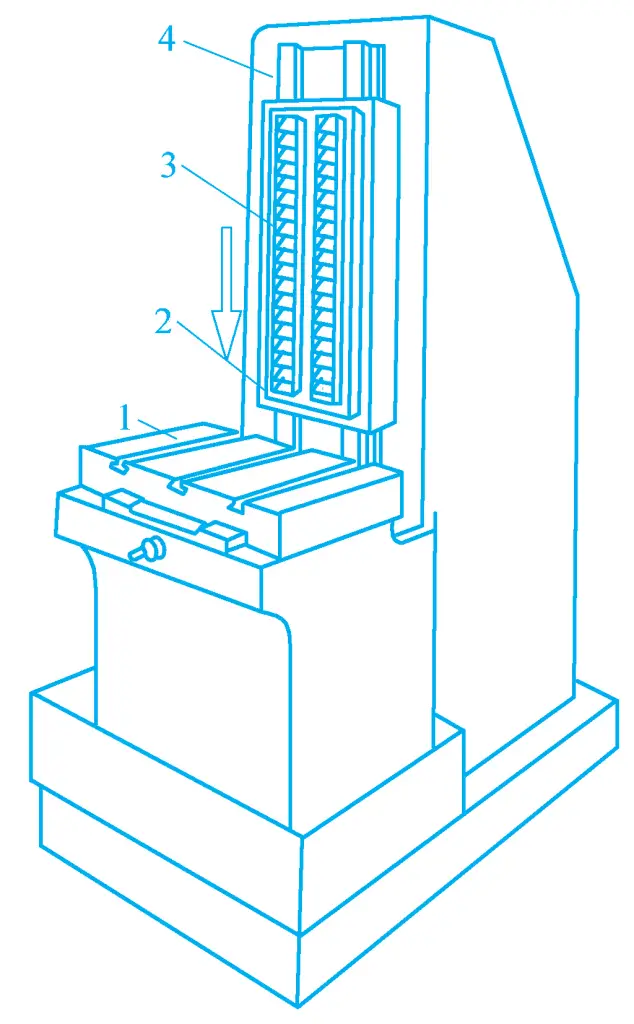

(2) Máquina de brochamento vertical

As brochadeiras verticais podem ser divididas em brochadeiras verticais internas e brochadeiras verticais externas de acordo com seu uso. A Figura 16 mostra a vista externa de uma brochadeira vertical interna, que pode usar brochas ou brochas de empurrar para usinar a superfície interna da peça de trabalho.

1 - Suporte inferior

2-Mesa de trabalho

3-Suporte superior

Assento com 4 deslizamentos

Na usinagem com uma brocha, a peça de trabalho é posicionada com sua face final firmemente contra a superfície superior da mesa de trabalho 2, a brocha é apoiada pelo suporte superior 3 no assento deslizante 4, inserida de cima para baixo no orifício pré-feito na peça de trabalho e no orifício na mesa de trabalho, e sua alça da extremidade inferior é fixada no suporte inferior 1 do assento deslizante 4. O assento deslizante 4 é acionado por um cilindro hidráulico para se mover para baixo para a brocha. Ao usinar com uma brocha de pressão, a peça de trabalho também é montada na superfície superior da mesa de trabalho, e a brocha de pressão é apoiada no suporte superior 3, usinando de cima para baixo.

A Figura 17 mostra a vista externa de uma brochadeira externa vertical. O controle deslizante 2 pode se mover ao longo da guia vertical da base 4, e uma brocha externa 3 é fixada no controle deslizante 2, com a peça de trabalho presa na fixação da mesa de trabalho 1. O controle deslizante se move verticalmente para baixo para concluir o brochamento da superfície externa da peça de trabalho. A mesa de trabalho pode se mover lateralmente para ajustar a quantidade de corte posterior e retrair a peça de trabalho durante o curso ocioso da ferramenta.

1-Mesa de trabalho

2 controles deslizantes

3-Baratas

Carroceria com 4 camas

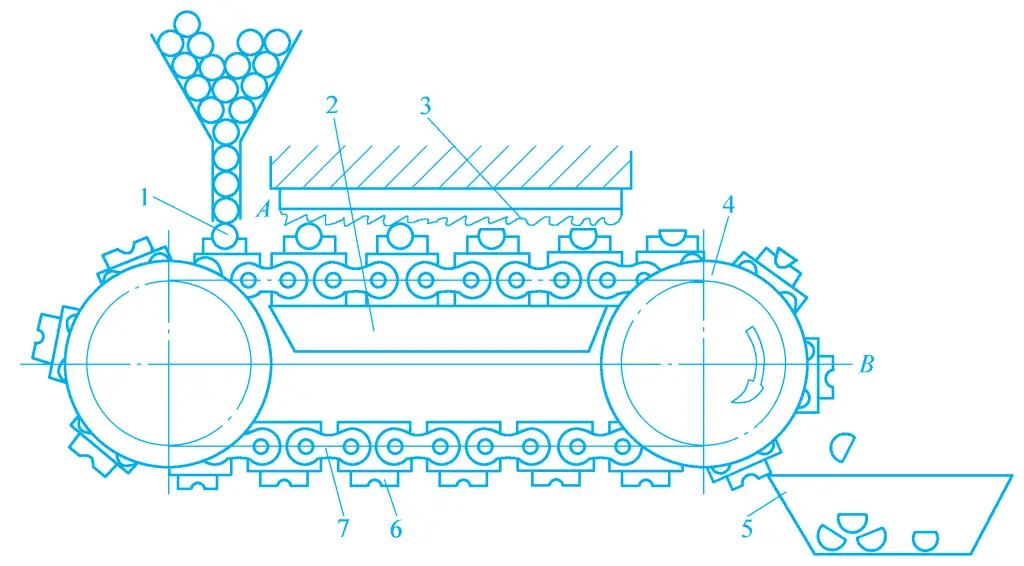

(3) Brochadeira contínua (brochadeira do tipo corrente)

A brochadeira contínua é um tipo de brochadeira externa de trabalho contínuo, cujo princípio de funcionamento é mostrado na Figura 3-127. A corrente 7 é acionada pela roda dentada 4 para se mover na velocidade de brochamento, e vários dispositivos de fixação 6 são montados na corrente.

1-Peça de trabalho

2-Trilho de guia

3-Baratas

4-Sprocket

5-Caixa de coleção

6-Fixação

7-Chain

A peça de trabalho é fixada na posição A no dispositivo e o brochamento é realizado ao passar pela brocha 3 fixada acima. Nesse momento, o dispositivo desliza ao longo do trilho-guia 2 no corpo da mesa e, quando o dispositivo 6 se move para a posição B, ele se solta automaticamente, e a peça cai na caixa de coleta de produtos acabados 5. Esse tipo de brochadeira processa continuamente e, portanto, tem maior produtividade, sendo comumente usado para a produção em massa de superfícies externas de peças pequenas, como o processamento de planos de conexão e superfícies côncavas semicirculares nas bielas de automóveis e tratores.

3. Broche

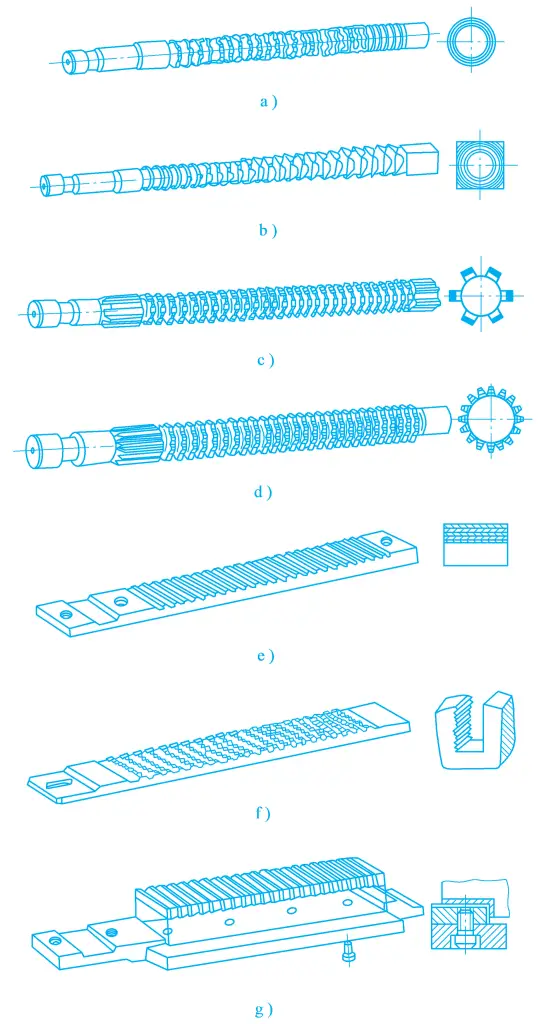

(1) Tipos de brochas

As brochas podem ser divididas em internas e externas, de acordo com a posição da superfície que está sendo processada, e as brochas internas e externas comumente usadas são mostradas na Figura 19.

a) Broca de furo redondo

b) Broca de furo quadrado

c) Brochura estriada

d) Broca de engrenagem involuntária

e) Broca plana

f) Broca de ranhura de dente

g) Broca de ângulo reto

(2) Estrutura das brochas

Há muitos tipos de brochas, mas seus componentes estruturais são basicamente os mesmos. A seguir, apresentamos o exemplo da brocha de furo redondo mostrado na Figura 20 para explicar seus componentes e funções.

1) Haste

É a parte da garra da brocha, usada para transmitir a força de tração.

2) Pescoço

É a parte de conexão entre a haste e o cone de transição, geralmente com um diâmetro relativamente pequeno para permitir que a haste passe pela barreira da brochadeira, e também é o local para marcação.

3) Cone de transição

Usado para guiar a brocha para entrar gradualmente no furo da peça de trabalho, desempenhando o papel de alinhar o centro.

4) Seção principal

Desempenha a função de guia, evitando que a brocha se incline.

5) Seção de corte

Responsável por todo o trabalho de corte do material restante, consistindo em dentes de desbaste, dentes de transição e dentes de acabamento.

6) Seção de calibração

Serve para polir e calibrar, além de melhorar a precisão da usinagem e a qualidade da superfície, e pode servir de apoio para o acabamento dos dentes, com cada formato e tamanho de dente sendo completamente idênticos.

7) Seção de arrasto

Usado para manter a posição final correta da brocha, evitando que os dentes da brocha danifiquem a superfície usinada ou os próprios dentes devido à flacidez após o corte.

8) Seção de suporte

Usada para apoiar a brocha e evitar que ela caia. Em geral, apenas broches longos e pesados têm uma seção de suporte.

4. Método de brochamento (diagrama de brochamento)

O método de brochamento refere-se à maneira pela qual a brocha corta o excesso de material da peça de trabalho, geralmente expresso em diagramas, por isso também chamado de diagrama de brochamento. O fato de o método de brochamento ser razoavelmente planejado tem grande impacto sobre a magnitude da força de brochamento, a distribuição da carga do dente, o comprimento do brochamento, a qualidade da superfície da peça, a vida útil do brochamento, a produtividade e os custos de fabricação.

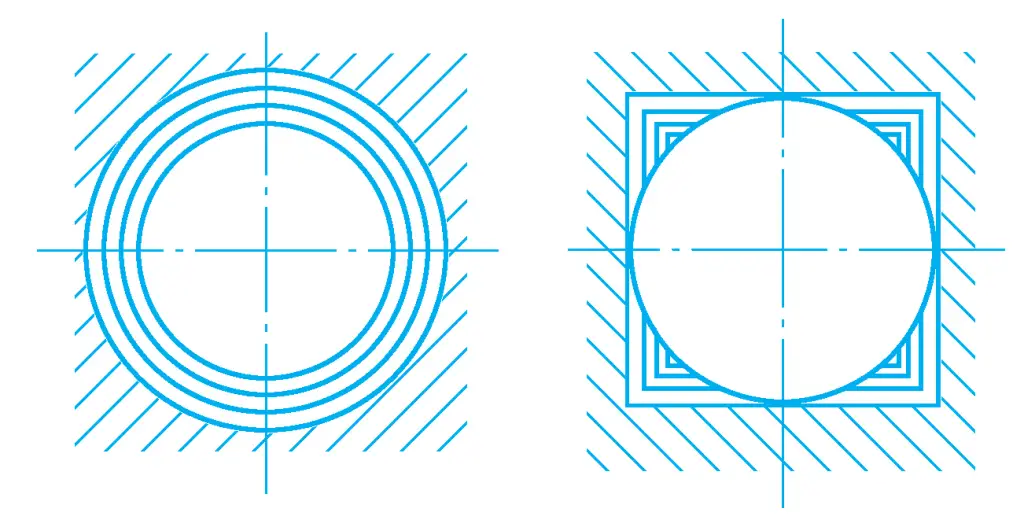

Os principais métodos de brochamento são divididos em tipos em camadas, segmentados e abrangentes.

(1) Em camadas

O brochamento em camadas é um método de brochamento em que o excesso de material é cortado camada por camada em sequência. As bordas de corte envolvidas no corte são geralmente mais longas, a largura de corte é maior, há mais dentes e a brocha é mais longa. A produtividade do brochamento em camadas é menor, não sendo adequado para o brochamento de peças com revestimento duro. A brochagem em camadas pode ser dividida em:

1) Tipo de contorno

A brocha projetada no tipo de contorno tem cada perfil de dente semelhante à forma final da superfície usinada, conforme mostrado na Figura 21. A forma e o tamanho da superfície da peça de trabalho são formados pelo último dente de acabamento e pelo dente de calibração, portanto, a qualidade da superfície da peça de trabalho é relativamente alta.

2) Tipo progressivo

A brocha projetada no tipo progressivo tem perfis de dentes que são diferentes do formato da superfície que está sendo brochada. A forma e o tamanho da superfície da peça usinada são formados pelas bordas de corte secundárias de cada dente, conforme mostrado na Figura 22. Isso é adequado para a usinagem de peças com superfícies formadas complexas. A fabricação da brocha é mais simples do que a do tipo de contorno, mas os traços da junção da aresta de corte secundária podem aparecer na superfície já usinada da peça de trabalho, resultando em uma qualidade inferior da superfície da peça de trabalho.

(2) Tipo segmentado (corte rotativo)

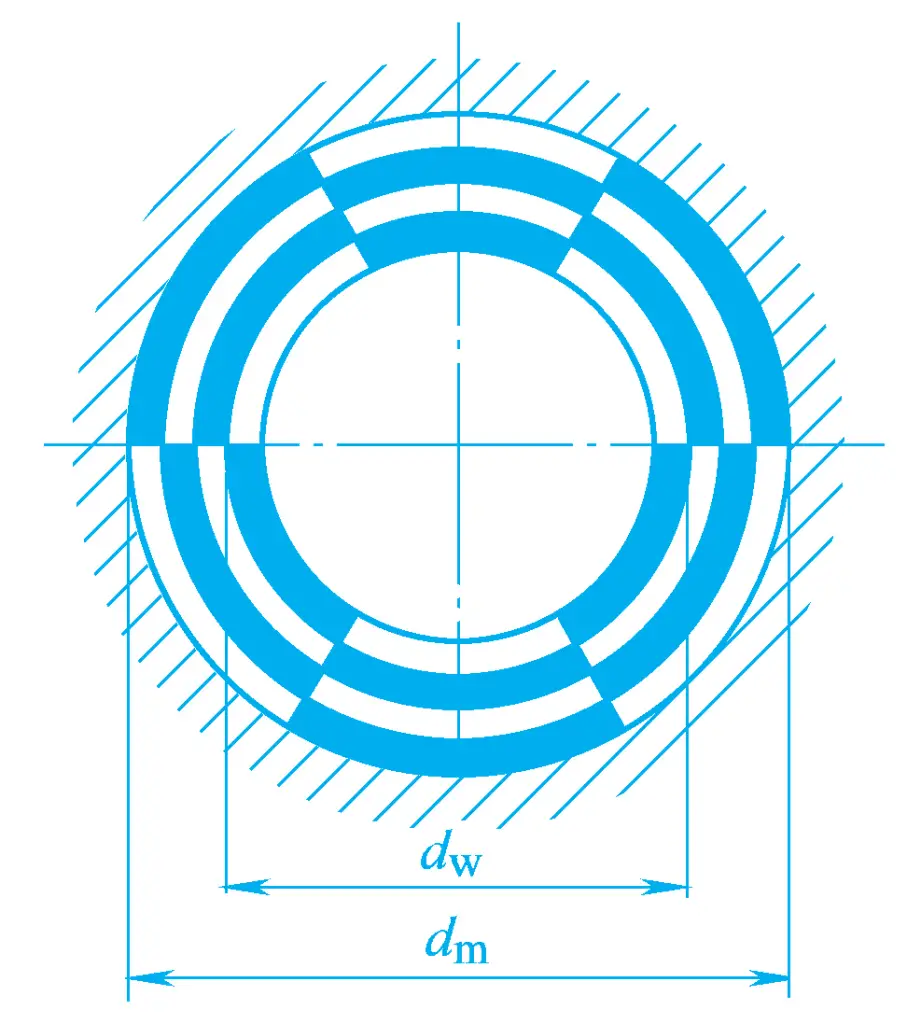

O tipo segmentado refere-se a um método de brochamento em que cada camada de material excedente na peça de trabalho é cortada por um grupo de dentes do mesmo tamanho ou basicamente do mesmo tamanho, sendo que cada dente corta apenas uma parte do material excedente, e as posições de corte dos dentes sucessivos são escalonadas, com todo o excesso sendo completado sequencialmente por vários grupos de dentes.

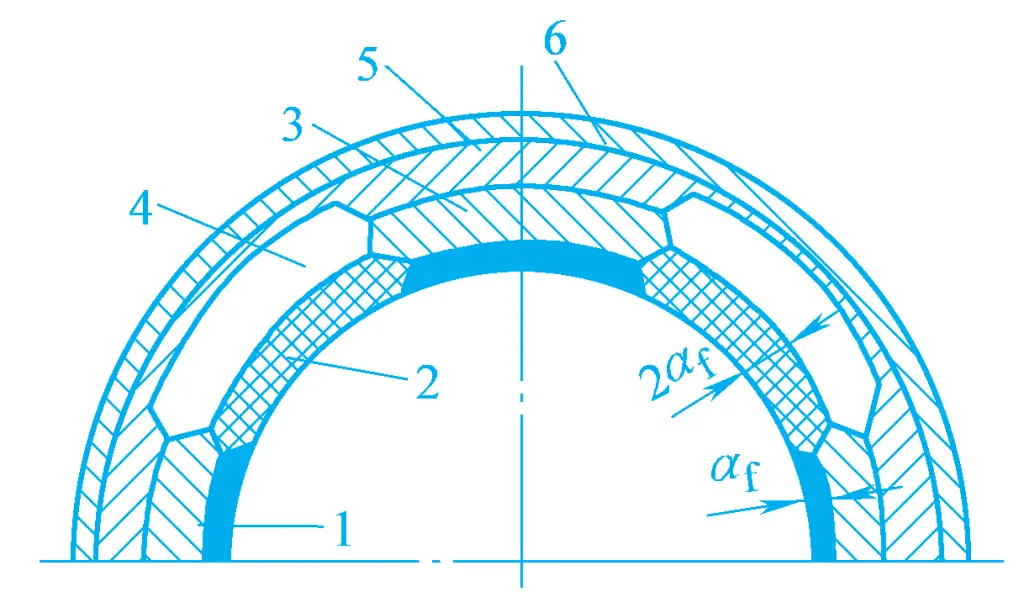

A brocha mostrada na Figura 23 tem quatro grupos de dentes de corte, cada grupo contendo dois dentes de corte do mesmo diâmetro, que removem sequencialmente as partes pretas e brancas da camada de metal. A brocha projetada no método de brochamento segmentado é chamada de brocha de corte rotativo, geralmente com 2 a 4 dentes por grupo de dentes.

A vantagem do método de brochamento segmentado é que o comprimento da borda de corte (largura de corte) é menor, a espessura de corte permitida é maior e, portanto, o comprimento do brochamento pode ser reduzido, a eficiência é alta e ele pode brochamento diretamente peças de trabalho com uma pele dura. No entanto, a estrutura desse tipo de brocha é complexa, a fabricação é problemática e a qualidade da superfície da peça de trabalho após a brocha é relativamente ruim.

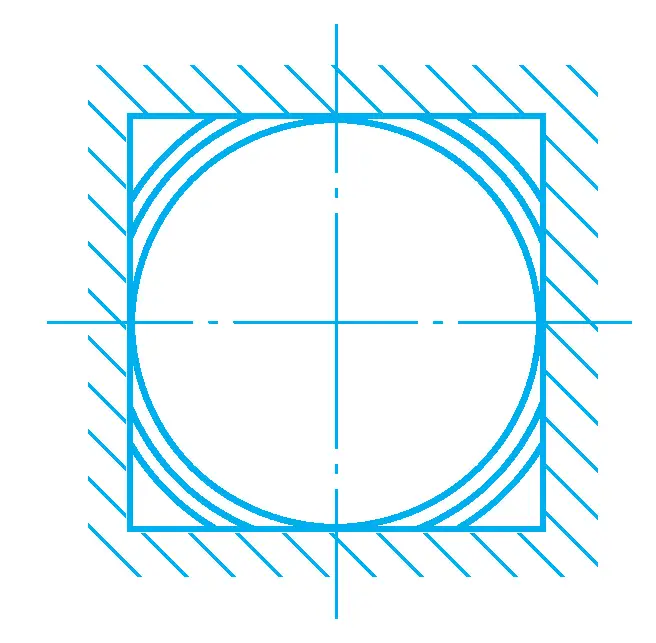

(3) Tipo abrangente

O tipo abrangente é uma combinação de métodos de brochamento em camadas e segmentado, conforme mostrado na Figura 24.

1-4-Dentes de corte bruto e dentes de transição

5, 6 - Dentes de acabamento

Ele combina as vantagens das brochas de contorno e das brochas de corte rotativo, ou seja, os dentes de corte bruto e os dentes de transição são feitos em uma estrutura de corte rotativo, enquanto os dentes de acabamento adotam uma estrutura de contorno. Isso pode reduzir o comprimento da brocha, aumentar a produtividade e também obter uma melhor qualidade da superfície da peça de trabalho. As brochas para furos redondos produzidas na China usam principalmente essa estrutura.