I. Características do artesanato de montagem

O ajuste refere-se ao comércio que utiliza várias ferramentas manuais e alguns equipamentos mecânicos para concluir o processamento de determinadas peças, a montagem e a depuração de componentes e máquinas, bem como a manutenção e o reparo de vários equipamentos mecânicos. As características da montagem são que a direção do movimento da ferramenta não é restrita e ela apresenta uso simples da ferramenta, operação flexível, diversificada e conveniente, além de ampla adaptabilidade. Portanto, ele pode realizar tarefas de processamento mecânico que são difíceis de serem concluídas.

O encaixe é um ofício com processos técnicos relativamente complexos, procedimentos de processamento detalhados e altos requisitos de habilidade. Embora existam muitos métodos avançados de processamento disponíveis atualmente, muitas tarefas ainda exigem o encaixe para serem concluídas. O encaixe desempenha um papel importante na garantia da qualidade do produto. Os principais métodos operacionais de encaixe incluem marcação, cinzelamento, serragem, limagem, raspagem, perfuração, escareamento, mandrilamento, rosqueamento e rosqueamento.

II. Marcação

A essência da marcação plana é um problema de desenho geométrico plano. A marcação plana envolve o uso de ferramentas de marcação para desenhar o padrão na peça em branco em uma escala de 1:1 de acordo com o tamanho real. As etapas da marcação plana são as seguintes:

- Selecione a referência de marcação de acordo com os requisitos do desenho.

- Prepare a peça de trabalho antes da marcação (limpeza, inspeção, coloração, instalação de plugues centrais nos orifícios das peças etc.). Aplique uma camada fina e uniforme de revestimento (ou seja, coloração) na área de marcação da peça para tornar as linhas desenhadas claramente visíveis. Diferentes peças de trabalho exigem diferentes revestimentos. Geralmente, a água de cal é aplicada a peças fundidas e forjadas, o giz pode ser usado em peças pequenas, a violeta genciana (também conhecida como "óleo azul") ou a solução de sulfato de cobre é aplicada a produtos semiacabados de aço e a violeta genciana ou tinta é aplicada a alumínio, cobre e outros produtos semiacabados de metais não ferrosos.

- Desenhe as linhas de contorno da usinagem (linhas retas, círculos e arcos de conexão).

- Faça furos de amostra ao longo das linhas desenhadas.

III. Serrar

O método de cortar materiais com um serrote ou serrar ranhuras em uma peça de trabalho é chamado de serragem.

1. Composição do serrote

O serrote consiste em um arco de serra e uma lâmina de serra.

(1) Arco de serra

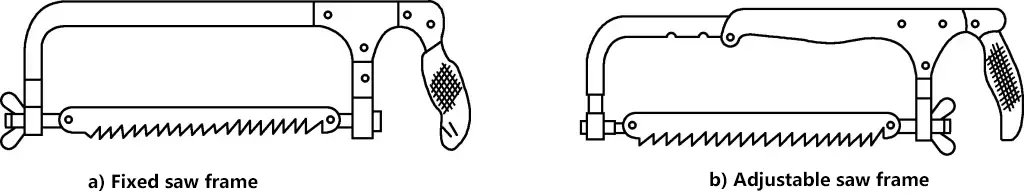

Há dois tipos de arcos de serra: fixos e ajustáveis, conforme mostrado na Figura 1.

(2) Lâmina de serra

As lâminas de serra são geralmente feitas de aço carbono para ferramentas e são temperadas e revenidas em baixas temperaturas. De acordo com o passo dos dentes da serra, as lâminas de serra podem ser divididas em lâminas de serra de dentes grossos, médios e finos. As lâminas de serra de dentes grossos são adequadas para serrar materiais macios e peças de seção transversal grande, enquanto as lâminas de serra de dentes finos são adequadas para serrar materiais duros e peças de paredes finas.

2. Métodos de serragem

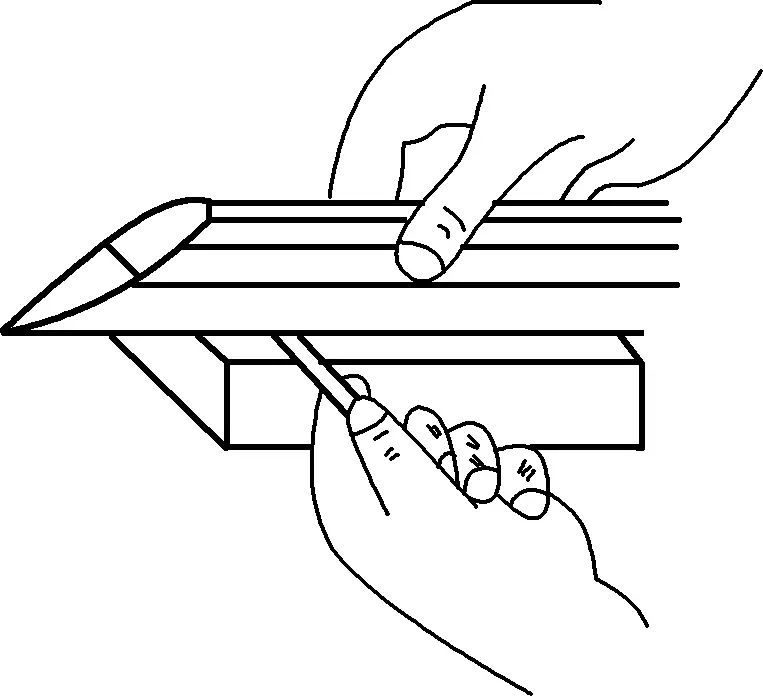

(1) Instalação da lâmina de serra

Ao serrar, a serra corta quando é empurrada para a frente, portanto, os dentes da serra devem estar voltados para a frente ao instalar a lâmina da serra. A lâmina da serra não deve estar muito apertada nem muito frouxa; muito apertada pode fazer com que a lâmina da serra se quebre, e muito frouxa pode fazer com que o corte da serra se incline. Geralmente, a porca de ajuste deve ser apertada com a força de dois dedos.

(2) Instalação da peça de trabalho

A peça de trabalho não deve se afastar muito das garras do torno para evitar vibração durante o corte. A linha de serra deve estar paralela à borda das garras do torno e fixada no lado esquerdo do torno para facilitar a operação. A peça de trabalho deve ser fixada com firmeza, mas não deve ser deformada ou danificada na superfície usinada.

(3) Segurando a serra manual

Em geral, segure a alça da serra com a mão direita e apoie levemente a extremidade dianteira do arco da serra com a mão esquerda.

(4) Iniciando a serra

Ao iniciar a serra, a lâmina de serra deve estar ligeiramente inclinada em um ângulo α (10°-15°) em relação à superfície da peça de trabalho, não muito grande para evitar a quebra dos dentes. Para evitar que a lâmina da serra deslize lateralmente, você pode pressionar o polegar contra um dos lados da lâmina da serra. Ao iniciar a serra, empurre e puxe rapidamente a serra para frente e para trás. Quando for feito um pequeno corte, retire a mão esquerda da lâmina da serra e pressione levemente a extremidade dianteira do arco da serra para continuar a serrar.

(5) Serrar

Durante o corte, o arco da serra deve se mover para frente e para trás em linha reta, sem oscilar, para evitar que a lâmina da serra se quebre. Ao empurrar a serra para frente, aplique pressão uniforme com as duas mãos para cortar; ao retornar, deixe a lâmina da serra deslizar levemente sobre a superfície usinada sem aplicar pressão.

O movimento de vai-e-vem durante o corte não deve ser muito rápido, cerca de 30 a 40 vezes por minuto. Certifique-se de que 2/3 do comprimento da lâmina da serra estejam envolvidos no trabalho de corte para evitar desgaste e danos locais. Durante o corte, devem ser adicionados lubrificantes para lubrificação e resfriamento, como óleo de máquina para peças de aço e água para peças de alumínio.

3. Pontos principais da operação de corte

(1) Segurar a serra e a operação de corte

O método geral de segurar a serra é segurar firmemente o cabo da serra com a mão direita e apoiar levemente a extremidade dianteira do arco da serra com a mão esquerda. A posição de pé durante o corte é mostrada na Figura 2. As forças de empurrar e pressionar durante o corte são controladas pela mão direita, enquanto a mão esquerda não deve aplicar muita pressão e deve ajudar principalmente a mão direita a manter o arco da serra reto. Aplique pressão ao empurrar a serra para frente e libere a pressão ao retornar, deixando a lâmina da serra deslizar levemente sobre a peça de trabalho. A velocidade do movimento para frente e para trás durante o corte deve ser controlada em cerca de 30 vezes por minuto.

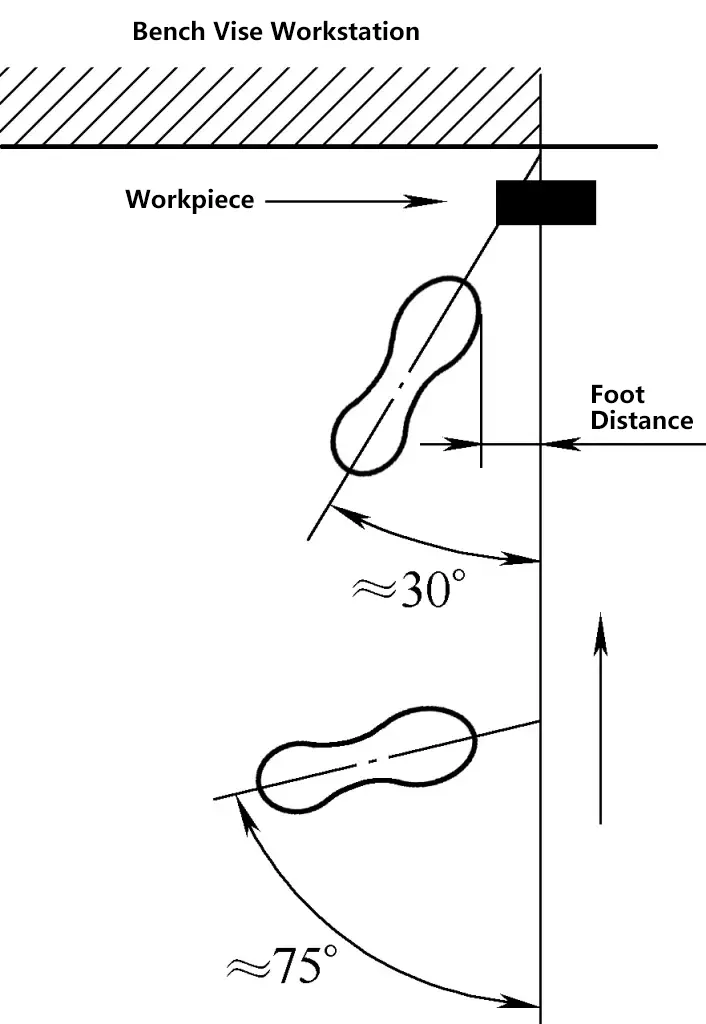

(2) Partida da serra: O processo em que a lâmina da serra começa a cortar a peça de trabalho é chamado de partida da serra.

Há dois métodos para dar partida na serra: partida próxima (Figura 3a) e partida distante (Figura 3b). Ao iniciar a serra, use a unha do polegar esquerdo para bloquear a lâmina da serra, com um ângulo inicial de cerca de 15°. O arco da serra deve ter um curso curto e uma pressão leve. A lâmina da serra deve estar perpendicular à superfície da peça de trabalho. Quando o corte inicial atingir uma profundidade de 2 a 3 mm, o processo inicial pode ser encerrado e o arco da serra deve ser ajustado gradualmente para a posição horizontal para serrar normalmente.

IV. Arquivamento

A operação de usar uma lima para remover o excesso de metal da superfície de uma peça de trabalho para obter as dimensões, a forma e a rugosidade da superfície exigidas de acordo com o desenho é chamada de limagem. A limagem pode processar as superfícies internas e externas, ranhuras, superfícies curvas e várias superfícies complexas de peças. O escopo da limagem inclui planos, superfícies escalonadas, superfícies angulares, superfícies curvas, ranhuras e vários orifícios com formatos diferentes.

1. Tipos de arquivos

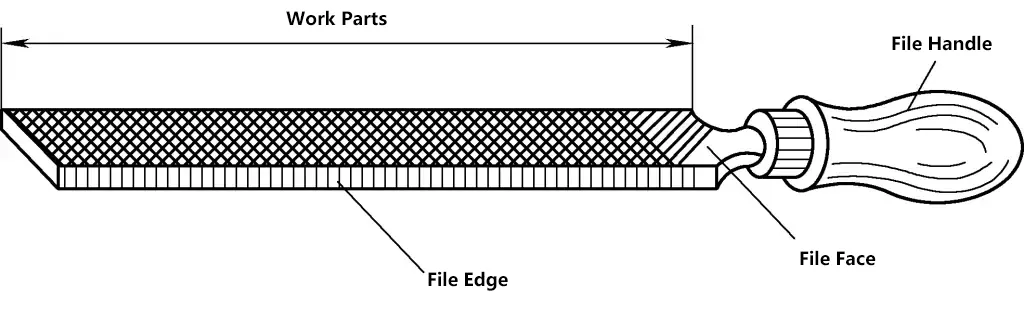

Uma lima consiste em uma face de lima, uma borda de lima e um cabo de lima (com uma alça acoplada), conforme mostrado na Figura 4. As especificações de uma lima de montador são indicadas pelo comprimento da peça de trabalho e são divididas em sete tipos: 100 mm, 150 mm, 200 mm, 250 mm, 300 mm, 350 mm e 400 mm. Dependendo do tamanho, as limas são divididas em limas de ajuste e limas de modelagem.

As limas do instalador incluem limas planas, limas de meia-volta, limas quadradas, limas triangulares e limas redondas, sendo as limas planas as mais comumente usadas. As limas de modelagem são menores e geralmente vêm em um conjunto de 10 limas de vários formatos, usadas para limar peças de trabalho pequenas e peças difíceis de usinar. As limas são feitas de aço-carbono para ferramentas T12, T13, T12A e T13A e são endurecidas após tratamento térmicocom uma dureza de 62~67HRC.

(1) As limas são classificadas em limas de corte simples e limas de corte duplo com base no padrão dos dentes. As limas de corte simples têm dentes em apenas uma direção, formando um ângulo de 70° com a linha central da lima, e são geralmente usadas para limar materiais macios metais como cobre, estanho e chumbo. As limas de corte duplo têm dentes dispostos em duas direções de interseção; o primeiro corte é chamado de corte inferior, e o segundo corte é chamado de corte superior.

O corte inferior forma um ângulo de 45° com a linha central da lima e tem um espaçamento maior entre os dentes; o corte superior forma um ângulo de 65° com a linha central da lima e tem um espaçamento menor entre os dentes. Devido aos diferentes ângulos e espaçamentos dos cortes inferior e superior, as marcas da lima não se sobrepõem, resultando em uma superfície lisa e plana.

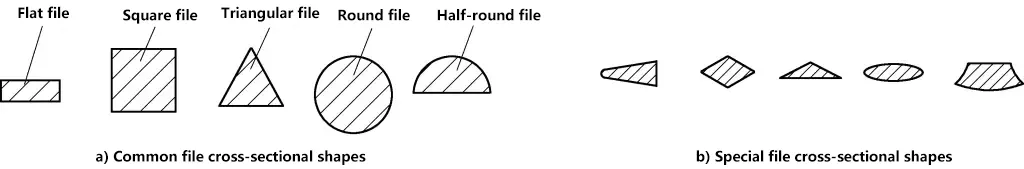

(2) As limas são classificadas de acordo com o formato da seção transversal em limas planas (para limar planos, superfícies cilíndricas externas e arcos convexos), limas quadradas (para limar planos e orifícios quadrados), limas triangulares (para limar planos, orifícios quadrados e ângulos superiores a 60°), limas redondas (para limar superfícies redondas e de arco interno) e limas semirredondas (para limar planos, superfícies de arco interno e orifícios redondos grandes), conforme mostrado na Figura 5a. A Figura 5b mostra limas especiais usadas para processar superfícies especiais de várias peças.

(3) As limas são classificadas de acordo com o número de dentes por 10 mm de comprimento:

- Limas de dentes grossos: 4 a 12 dentes por 10 mm de comprimento, com grande espaçamento entre os dentes, que não entopem facilmente, adequadas para usinagem de desbaste ou limagem de metais não ferrosos, como cobre e alumínio.

- Limas de dente médio: 13 a 23 dentes por 10 mm de comprimento, com espaçamento moderado entre os dentes, adequado para o processamento após o desbaste.

- Lixas de dentes finos: 30 a 40 dentes por 10 mm de comprimento, adequadas para limar superfícies lisas ou metais duros.

- Lâminas extremamente suaves: 50 a 62 dentes por 10 mm de comprimento, adequadas para o acabamento fino de superfícies lisas.

2. Etapas do arquivamento

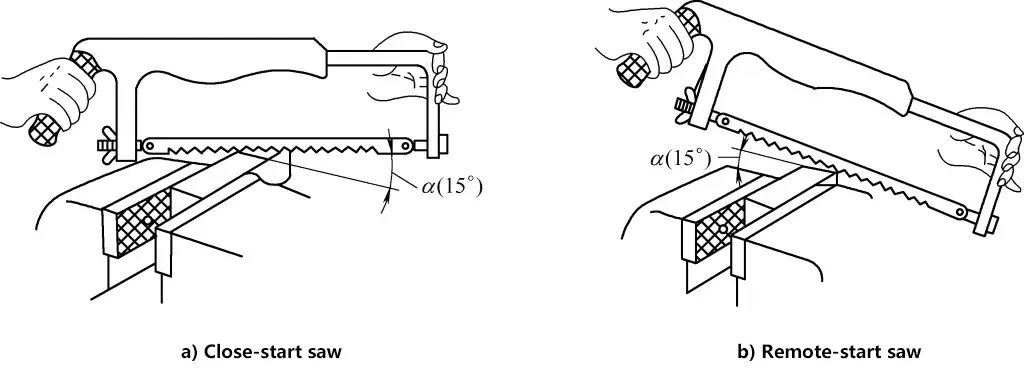

(1) Método de retenção de arquivos

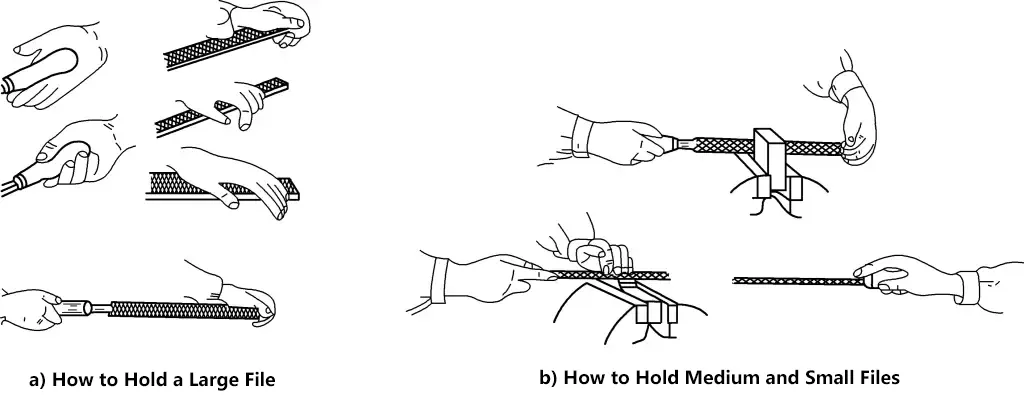

Ao usar uma lima plana grande, segure o cabo da lima com a mão direita e pressione a outra extremidade da lima com a mão esquerda, mantendo a lima na horizontal; ao usar uma lima plana média, use o polegar e o indicador da mão esquerda para apertar a extremidade frontal da lima e guiá-la na horizontal; para limas pequenas, segure-as com a mão direita.

(2) Aplicação de força

Ao empurrar a lima inicialmente para frente, na posição inicial, aplique mais pressão com a mão esquerda e menos com a mão direita. À medida que você avança, altere gradualmente a pressão de modo que, no ponto médio, ambas as mãos apliquem a mesma pressão. À medida que você continua a avançar, aumente gradualmente a pressão com a mão direita e diminua a pressão com a mão esquerda. Isso equilibra o torque entre as mãos, mantendo a lima em movimento horizontal. Caso contrário, o cabo da lima se inclinará para baixo no início e a extremidade dianteira se inclinará para baixo no final, resultando em uma superfície baixa nas duas extremidades e elevada no meio.

3. Métodos de arquivamento de planos

- Lixamento reto: Lixamento perpendicular à peça de trabalho, usado para lixar superfícies planas ou lisas.

- Lixamento cruzado: Lixamento em um ângulo de 30° a 45° em relação à peça de trabalho, em direções alternadas, usado principalmente para usinagem de desbaste.

- Lixamento por pressão: Usado quando a margem de material é pequena ou para alisamento, especialmente adequado para superfícies estreitas ou quando a limagem reta está obstruída.

4. Métodos de arquivamento de superfícies curvas

Use o método de rolagem, no qual o movimento da lima segue uma trajetória curva, rolando ao longo do arco para a limagem.

5. Inspeção da qualidade do arquivamento

(1) Use o método de transmissão de luz para verificar a retidão e a perpendicularidade da superfície limada. Use uma régua de aço e uma régua quadrada contra a luz; uma linha fina e uniforme de luz indica uma superfície plana e reta.

(2) Use uma régua de aço ou um paquímetro para verificar as dimensões da peça de trabalho.

6. Pontos-chave da operação de arquivamento

(1) Manter o arquivo

Há muitos tipos de arquivos, com diferentes especificações e tamanhos, e eles são usados em diferentes situações. Portanto, a forma de manter o arquivo também deve mudar de acordo. A Figura 6a mostra o método para manter um arquivo grande; a Figura 6b mostra o método para manter arquivos médios e pequenos.

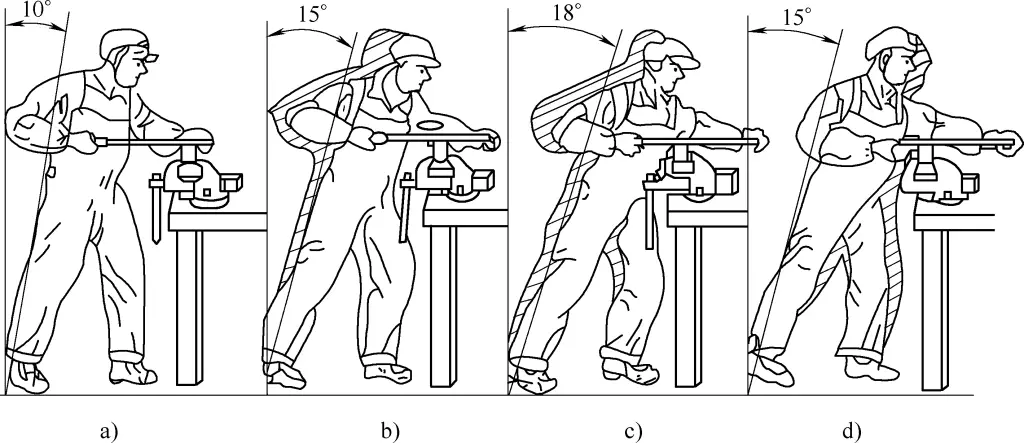

(2) Postura de operação de arquivamento

A postura de operação de arquivamento é mostrada na Figura 7. O peso do corpo é colocado no pé esquerdo, o joelho direito deve estar reto e os dois pés devem permanecer estáveis sem se mover, contando com a flexão e a extensão do joelho esquerdo para fazer um movimento recíproco. No início, o corpo se inclina para a frente cerca de 10° e o cotovelo direito é retraído o máximo possível, conforme mostrado na Figura 7a.

No primeiro 1/3 da passada, o corpo se inclina gradualmente para a frente até cerca de 15° e o joelho esquerdo fica levemente dobrado, conforme mostrado na Figura 7b. No próximo 1/3 do curso, o cotovelo direito é empurrado para a frente e o corpo se inclina gradualmente para a frente até cerca de 18°, conforme mostrado na Figura 7c.

No último 1/3 do golpe, o pulso direito empurra a lima para frente e o corpo recua naturalmente para uma posição de cerca de 15° enquanto empurra a lima para frente, conforme mostrado na Figura 7d. Após o término do curso da lima, levante levemente a lima e a postura do corpo retorna à posição inicial.

Durante o processo de arquivamento, a força aplicada por ambas as mãos está mudando constantemente. No início, a mão esquerda aplica mais pressão e menos força de empurrar, enquanto a mão direita aplica menos pressão e mais força de empurrar. À medida que o processo de limagem continua, a pressão da mão esquerda diminui gradualmente e a pressão da mão direita aumenta gradualmente. Nenhuma pressão deve ser aplicada durante o curso de retorno para reduzir o desgaste dos dentes da lima. A velocidade do movimento recíproco da lima é geralmente de 30 a 40 vezes/min, mais lenta ao empurrar e mais rápida durante o curso de retorno.

(3) Arquivamento plano

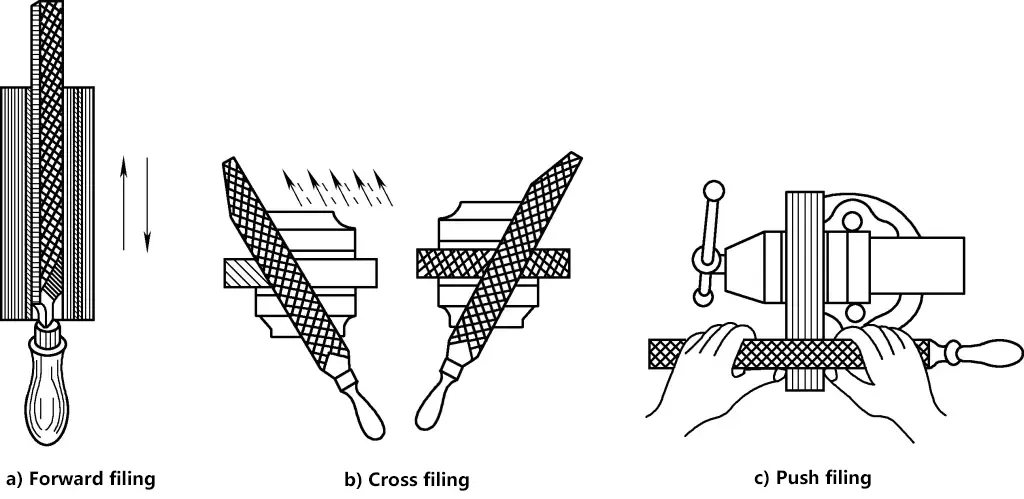

Há três métodos de limagem plana: limagem para frente (Figura 8a), limagem cruzada (Figura 8b) e limagem por pressão (Figura 8c). Ao limar uma superfície plana, a lima deve ser usada em uma determinada direção e levemente movida durante o curso de retorno para limar gradualmente toda a superfície plana.

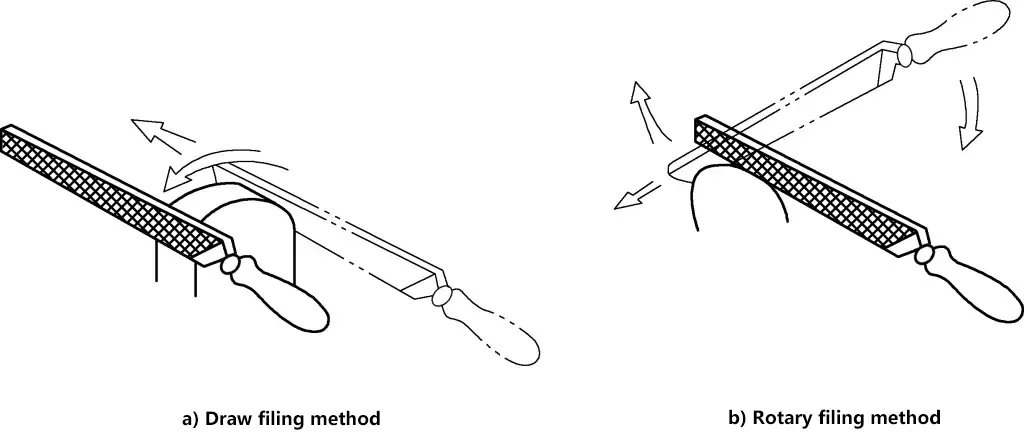

(4) Arquivamento de superfície curva

Para superfícies curvas externas, geralmente é usada uma lima plana. Os métodos de limagem comumente usados são a limagem direta e a limagem por rolamento. A limagem para frente, conforme mostrado na Figura 9a, é a limagem na direção do arco, que pode limar a superfície em um formato poligonal próximo ao arco (adequado para usinagem de desbaste de superfícies curvas). A limagem com rolamento, conforme mostrado na Figura 9b, envolve pressionar para baixo com a mão direita e levantar com a mão esquerda enquanto se lima para frente, fazendo com que a lima gire no arco da peça de trabalho.

V. Usinagem de furos

A usinagem de furos refere-se à perfuração, alargamento, escareamento e mandrilamento em uma máquina de perfuração.

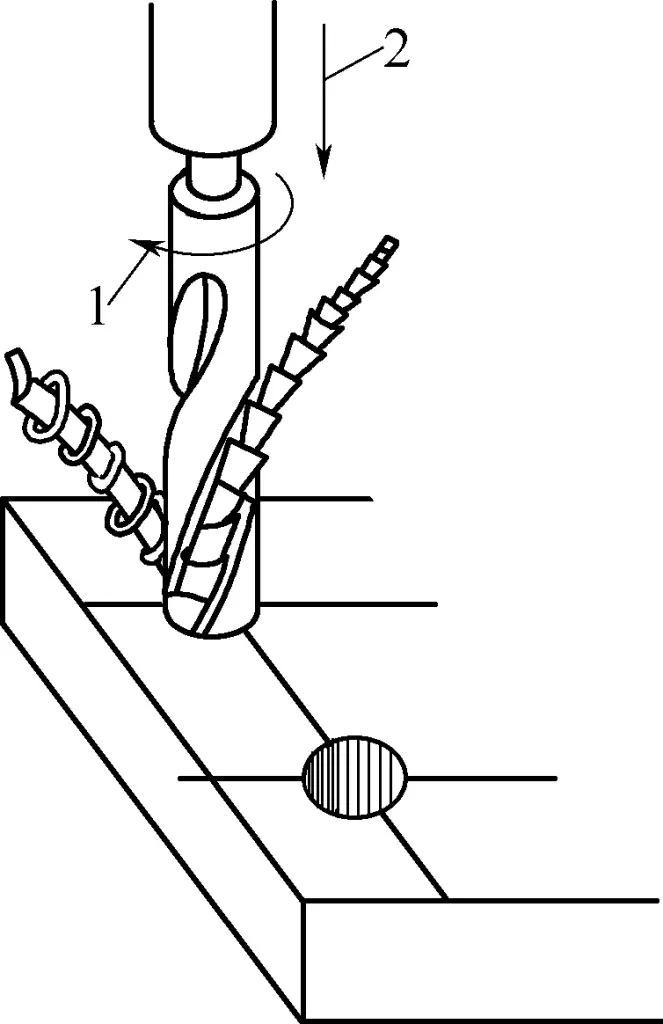

Pontos principais da operação de usinagem de furos: Em geral, a ferramenta de usinagem de furos deve executar dois movimentos simultaneamente, conforme mostrado na Figura 10. O movimento principal é a rotação da ferramenta em torno de seu eixo (indicado pela seta 1); o movimento de avanço é o movimento linear da ferramenta ao longo do eixo em direção à peça de trabalho (indicado pela seta 2).

1-Movimento principal

2-Movimento de alimentação

1. Perfuração

(1) Furadeira de torção padrão

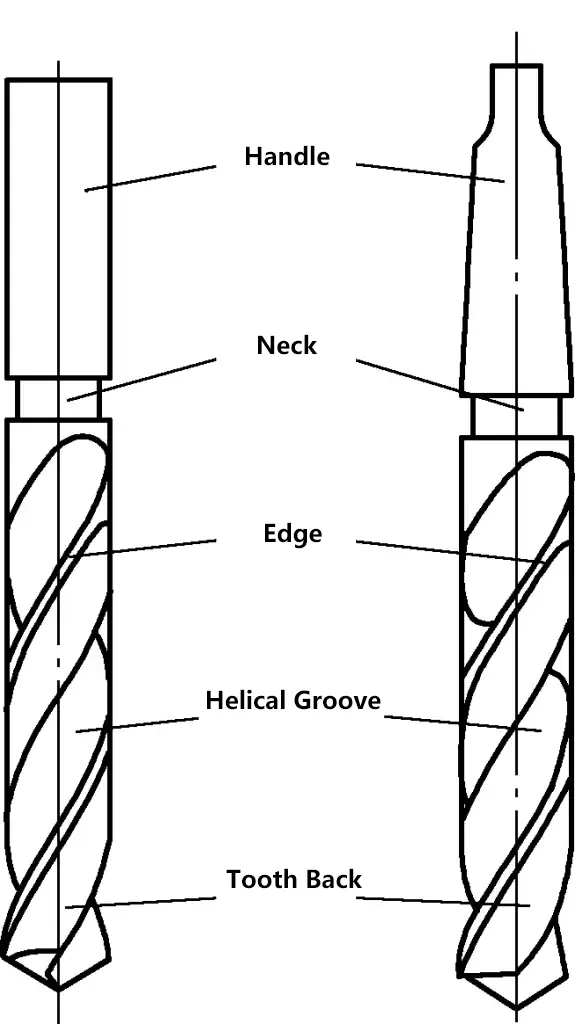

A broca helicoidal padrão, conforme mostrado na Figura 11, é a principal ferramenta para perfuração. A broca helicoidal é feita de aço-ferramenta de alta velocidade, e a peça de trabalho é tratada termicamente e endurecida a 62~65HRC. A broca helicoidal consiste em uma haste, um pescoço e uma peça de trabalho.

1) Haste da broca.

A haste da broca é usada para fixação e transmissão de potência. Há dois tipos de hastes: haste reta e haste cônica. A haste reta transmite menos torque e é usada para brocas com diâmetro inferior a 13 mm. A haste cônica tem boa centralização e transmite mais torque, sendo usada para brocas com diâmetro superior a 13 mm.

2) Pescoço.

O pescoço é a ranhura de alívio para retificar a peça de trabalho e usinar a haste da broca. O diâmetro, o material e a marca registrada da broca geralmente são gravados no pescoço.

3) Peça de trabalho.

Ele é dividido em uma parte de guia e uma parte de corte.

Conforme mostrado na Figura 11, a parte de orientação conta com duas cristas helicoidais estreitas (bordas de corte) que são 0,5 a 1 mm mais altas do que a parte de trás dos dentes para fornecer orientação. O diâmetro da parte guia é maior na frente e menor na parte de trás, com um leve afunilamento. A conicidade é de 0,03 a 0,12 mm/100 mm, o que pode reduzir o atrito entre a broca e a parede do furo. A peça guia tem duas ranhuras helicoidais simétricas formadas por fresagem, retificação ou laminação, que são usadas para remover cavacos e transportar fluido de corte.

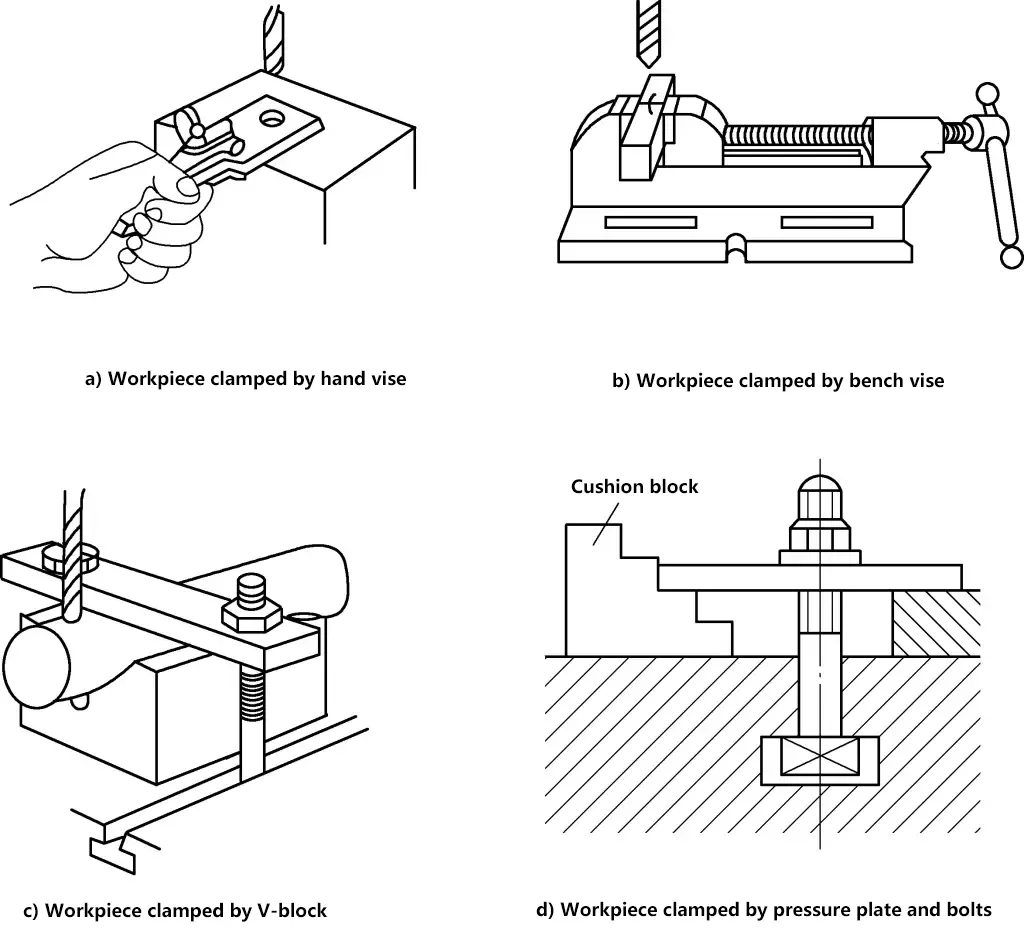

(2) Fixação da peça de trabalho

Conforme mostrado na Figura 12, o método de fixação da peça de trabalho durante a perfuração está relacionado ao tamanho do lote de produção da peça de trabalho e aos requisitos de processamento do furo.

Quando o tamanho do lote de produção é grande ou os requisitos de precisão são altos, a peça de trabalho geralmente é fixada usando um gabarito de perfuração; para a produção de lotes pequenos de peça única ou requisitos de processamento mais baixos, a peça de trabalho geralmente é fixada em um dispositivo geral ou bancada de trabalho após a marcação da posição central do furo. Os acessórios comuns incluem visores manuais, blocos em V, alicates de bico chato, placas de pressão e parafusos, etc. A seleção dessas ferramentas está relacionada ao formato da peça de trabalho e ao tamanho do diâmetro do furo.

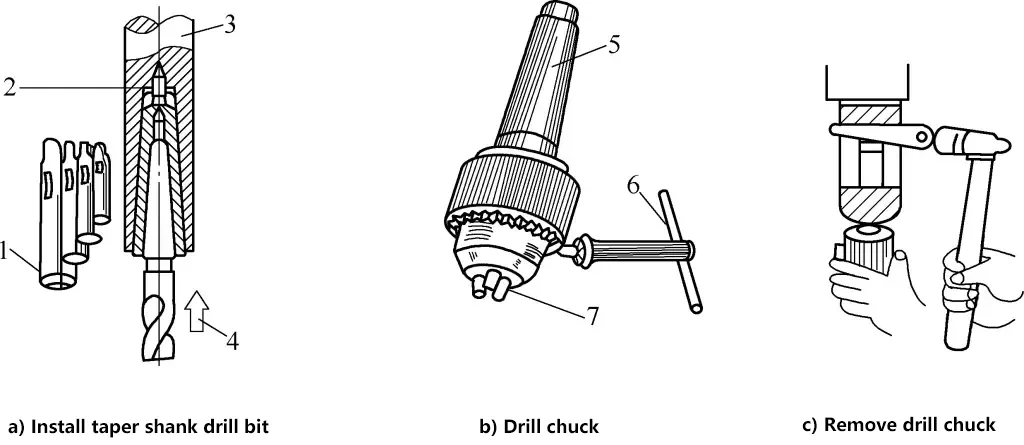

(3) Fixação da broca

O método de fixação da broca varia de acordo com o formato de sua haste. As brocas de haste cônica podem ser instaladas diretamente no furo cônico do eixo da furadeira, enquanto as brocas menores podem ser instaladas usando uma luva de transição, conforme mostrado na Figura 13a. As brocas de haste reta são instaladas usando um mandril de perfuração, conforme mostrado na Figura 13b.

1-Manga de transição

Furo com 2 pontas

3-Fuso da prensa de perfuração

4 - Empurre a broca para cima durante a instalação

Haste 5-Taper

Chave de 6 aperto

7-Mandíbulas de centralização automática

O método para remover o mandril da furadeira (ou a luva de transição) é inserir uma cunha no orifício plano na lateral do eixo da furadeira, segurar o mandril da furadeira com a mão esquerda e usar um martelo para bater no ferro da cunha com a mão direita para remover o mandril da furadeira, conforme mostrado na Figura 13c.

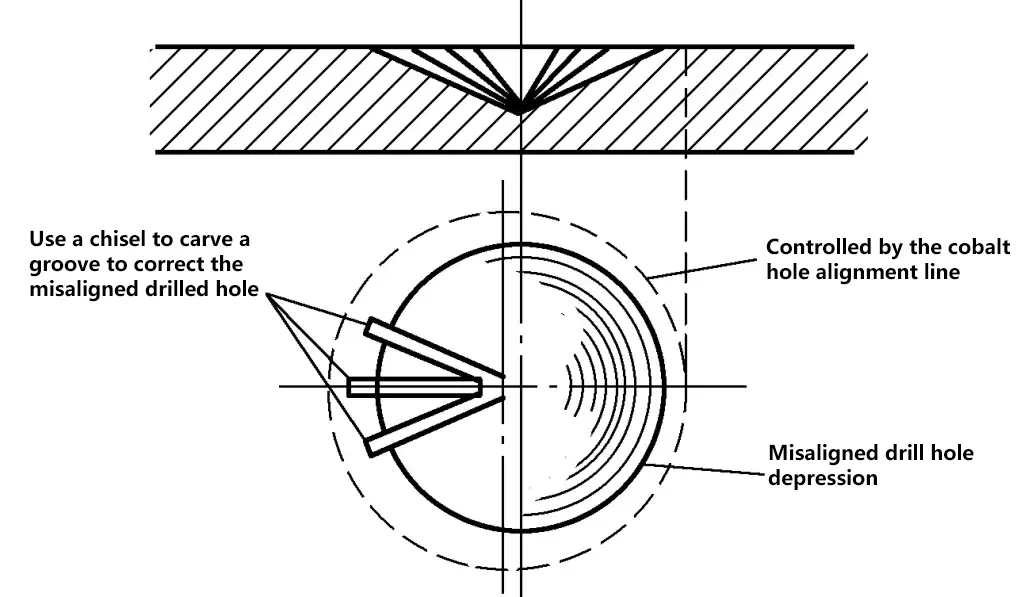

(4) Método de perfuração

Antes de furar, use um punção central para fazer uma marca de punção central na linha central do furo, alinhe a ponta da furadeira com a marca de punção central para fazer um pequeno furo e verifique se o pequeno furo é concêntrico com o círculo desenhado do furo (chamado de furação de teste). Se houver um pequeno desvio, a peça de trabalho pode ser movida para corrigi-lo. Se o desvio for grande, use um cinzel ou punção central para fazer várias ranhuras na direção oposta ao desvio, conforme mostrado na Figura 14.

Para furos de diâmetro menor, você também pode usar um calço para elevar ligeiramente a peça de trabalho na direção do desvio antes da perfuração. Somente quando a pequena fossa perfurada estiver completa e concêntrica com o círculo desenhado do furo é que a perfuração formal poderá ser iniciada.

Para evitar que a broca recozinhe durante a perfuração, deve-se adicionar fluido de corte. Use óleo de máquina ou emulsão para peças de aço, água para peças de alumínio e querosene para peças de ferro fundido. Quando o furo estiver prestes a ser perfurado, a força deve ser reduzida.

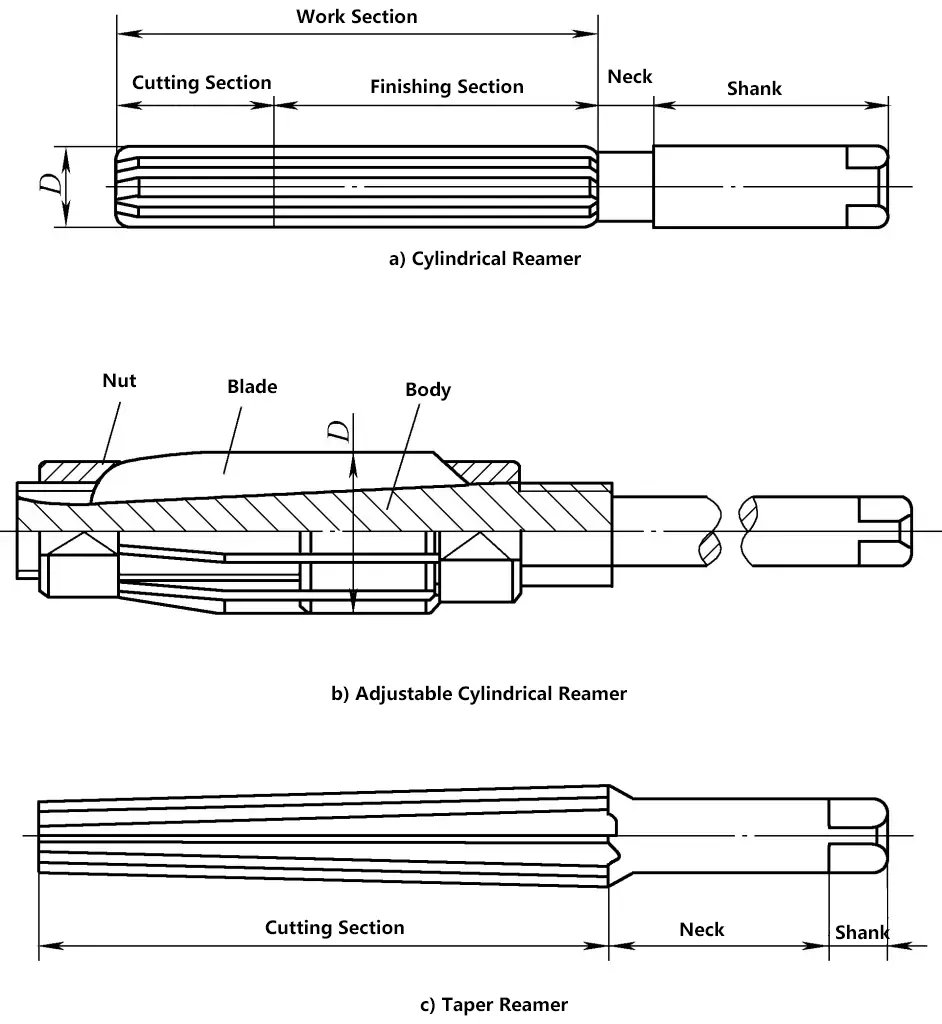

2. Alargamento

Alargamento é o processo de ampliar um furo já perfurado usando um alargador. Os alargadores especiais geralmente têm de 3 a 4 bordas de corte principais, sem bordas transversais, ranhuras helicoidais mais rasas, força de corte axial menor e boas propriedades de guia, conforme mostrado na Figura 15. Portanto, o núcleo do alargador é espesso, tem boa rigidez e não é facilmente deformado.

O alargamento pode alcançar maior precisão dimensional (o grau de tolerância dimensional pode chegar a IT9~IT10) e valores menores de rugosidade da superfície (Ra3,2~6,3μm). A precisão do alargamento é maior do que a da perfuração.

3. Contrabordo

O escareamento refere-se ao processo de usar um escareador para usinar um determinado formato de furo ou superfície na superfície de um furo. Os escareadores são divididos em escareadores cilíndricos, escareadores cônicos e escareadores de face final.

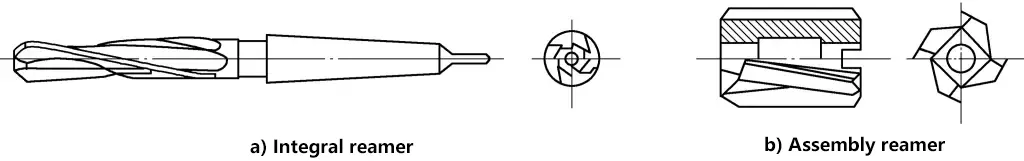

4. Alargamento

A escareação é um método de usinagem que utiliza um escareador para remover uma pequena quantidade de metal da parede de um furo para melhorar a precisão dimensional e a qualidade da superfície do furo. A escareação é um processo de acabamento adicional após a escareação e pode ser dividida em escareação de desbaste e escareação de acabamento. Ao alargar, deve-se deixar uma margem de usinagem, geralmente de 0,1 a 0,2 mm para alargamento bruto e de 0,05 a 0,15 mm para alargamento de acabamento.

Os operadores de máquinas geralmente usam alargadores manuais para alargar furos. O alargamento de furos alcança alta precisão dimensional (o grau de tolerância dimensional pode chegar a IT6~IT8) e baixa rugosidade de superfície (Ra0,4~1,6μm). Ao perfurar, ampliar e alargar furos, o fluido de corte apropriado deve ser selecionado com base na natureza do trabalho e no material da peça para reduzir a temperatura de corte e melhorar a qualidade do processamento. Ao alargar, use óleo emulsificado para peças de aço e querosene para peças de ferro fundido.

(1) Alargador

Um alargador é uma ferramenta de acabamento para furos. Os alargadores têm de 6 a 12 arestas de corte e são divididos em alargadores de máquina e alargadores manuais. Os alargadores de máquina têm uma haste cônica, enquanto os alargadores manuais têm uma haste reta. A Figura 16 mostra um alargador manual. Os alargadores são geralmente fabricados em conjuntos de dois, sendo um deles um alargador de desbaste (com canais de cavacos em espiral na borda) e o outro um alargador de acabamento.

(2) Método de alargamento com alargador manual

Insira o alargador manual no orifício, segure a alça do alargador com as duas mãos, gire-a no sentido horário e aplique uma leve pressão para introduzir lentamente o alargador no orifício. Certifique-se de que a força aplicada por ambas as mãos esteja equilibrada, de modo que o alargador permaneça perpendicular à peça de trabalho durante o alargamento. Ao retirar o alargador, gire-o também no sentido horário enquanto o puxa para fora.

VI. Rosqueamento e rosqueamento

1. Batida

O rosqueamento é o processo de usar um macho para criar roscas internas.

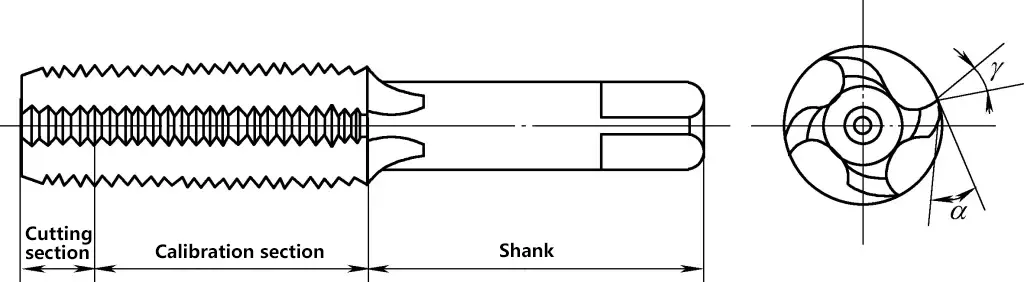

(1) Estrutura da Tap

Um macho é uma ferramenta de formação usada para criar roscas internas de pequeno diâmetro, conforme mostrado na Figura 17. Ele consiste em uma peça de corte, uma peça de calibração e uma haste. A peça de corte é retificada com um ângulo cônico para distribuir a carga de corte em vários dentes. A peça de calibração tem um perfil de dente completo para calibrar as roscas cortadas e guiar o macho ao longo da direção axial. A haste tem uma extremidade quadrada para facilitar a instalação e a transmissão de torque.

As partes de corte e calibração do macho geralmente têm de 3 a 4 canais de cavacos ao longo da direção axial para acomodar cavacos e formar bordas de corte e ângulos de inclinação γ o . A superfície cônica da peça de corte é retificada com um ângulo de alívio α o . Para reduzir o atrito e a extrusão do material da peça de trabalho pela parte de calibração do macho, os diâmetros externo e médio têm um cone traseiro.

As torneiras geralmente estão disponíveis em conjuntos de duas e, para passos acima de 2,5 mm, em conjuntos de três.

Um conjunto de dois machos inclui um macho cônico e um segundo macho. O macho cônico tem uma parte de corte mais longa e um ângulo de conicidade menor, com cerca de seis dentes incompletos. O segundo macho tem uma parte de corte mais curta e um ângulo de conicidade maior, com 2 a 3 dentes incompletos. O primeiro corte remove cerca de 60% do material, e o segundo corte remove cerca de 40%, diminuindo a probabilidade de o macho quebrar dentro da peça de trabalho e reduzindo o risco de sucateamento da peça de trabalho.

Um conjunto de três machos inclui um macho cônico que corta cerca de 50%, um segundo macho que corta 30% e um terceiro macho que corta 20%, tornando-o mais eficiente e com menor probabilidade de quebrar o macho.

(2) Determinação do furo de pré-batimento

Como o próprio macho não pode fazer furos e só pode cortar roscas, é necessário fazer um furo com uma broca antes de rosquear. Esse furo é normalmente chamado de "furo de pré-rosqueamento". O diâmetro do furo de pré-rosqueamento d (diâmetro da broca) é ligeiramente maior do que o diâmetro menor da rosca. Ele pode ser calculado por meio de fórmulas empíricas.

Para materiais resistentes (aço, cobre, etc.) d2 = d - P

Para materiais frágeis (ferro fundido, bronze, etc.) d2 = d - 1.1P

Onde

- D - Tamanho básico da rosca (mm);

- P - Passo (mm).

Se o furo for um furo cego, já que a torneira não pode alcançar o fundo, a profundidade da perfuração deve ser maior do que o comprimento da rosca. A profundidade pode ser calculada usando a fórmula: Profundidade do furo = comprimento da rosca + 0,7D.

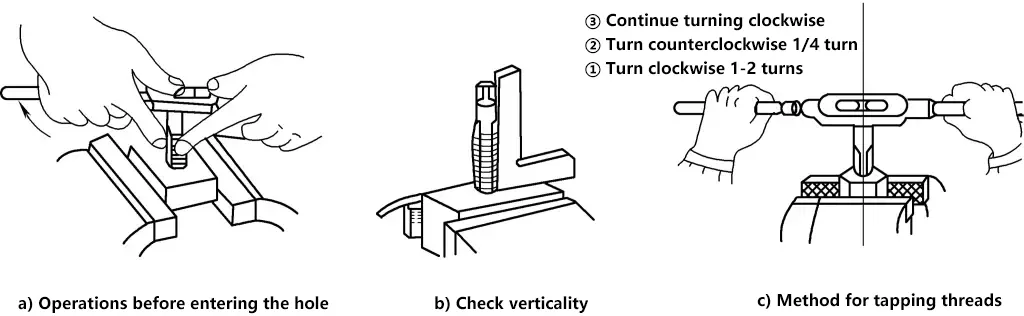

(3) Método de rosqueamento

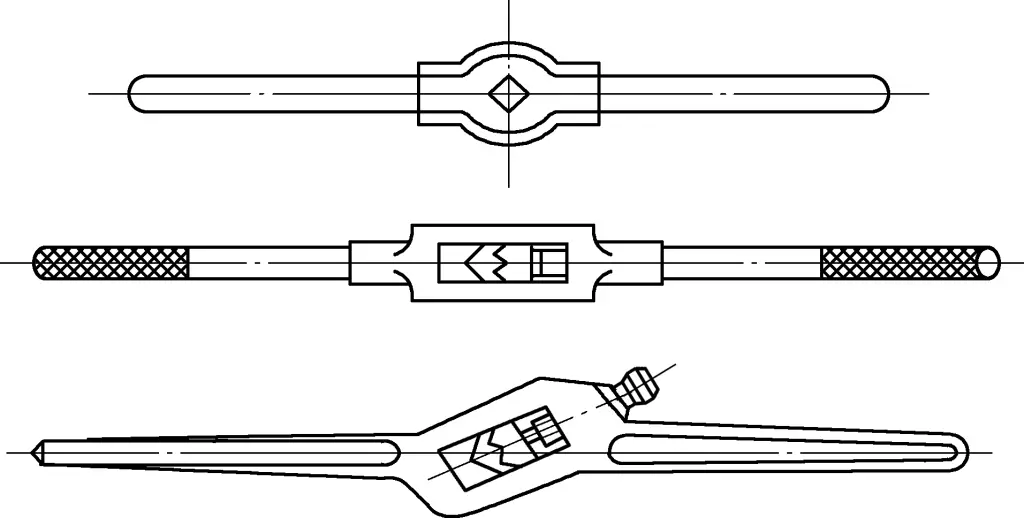

1) Insira a torneira na chave de torneira e, em seguida, coloque a torneira no orifício de pré-rosqueamento. Uma chave de torneira manual é uma ferramenta para girar a torneira, conforme mostrado na Figura 18. As chaves de torneira comuns incluem tipos fixos e ajustáveis para segurar torneiras de vários tamanhos.

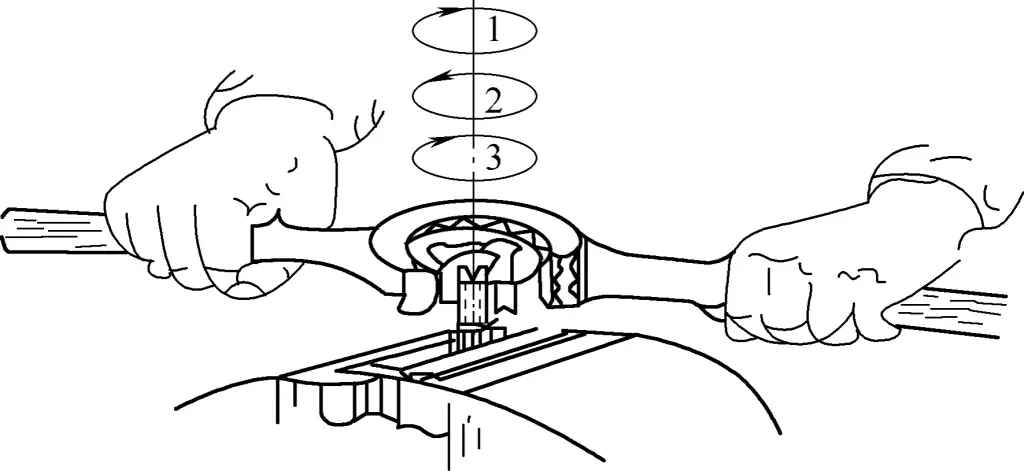

2) Gire a chave do macho com as duas mãos, conforme mostrado na Figura 19, e aplique pressão axial. Quando o macho fizer um corte de 1 a 2 dentes na peça de trabalho, verifique com um esquadro se o macho não está inclinado. Se o macho estiver inclinado, corrija-o antes de continuar. Quando o macho estiver perpendicular à face final do furo de pré-rosqueamento, pare de aplicar a pressão axial.

Aplique força uniforme com as duas mãos. Para evitar o entupimento de cavacos, inverta frequentemente o macho em 1/2 a 1/4 de volta para quebrar os cavacos. Após a conclusão do rosqueamento cônico, passe para o segundo rosqueamento e use o mesmo método para criar as roscas internas necessárias. Para reduzir a rugosidade e a resistência da superfície, aplique lubrificante durante o rosqueamento. Use óleo de máquina para aço, água para alumínio e querosene para ferro fundido cinzento.

2. Rosqueamento

Rosqueamento é o processo de usar uma matriz para criar roscas externas em uma haste redonda.

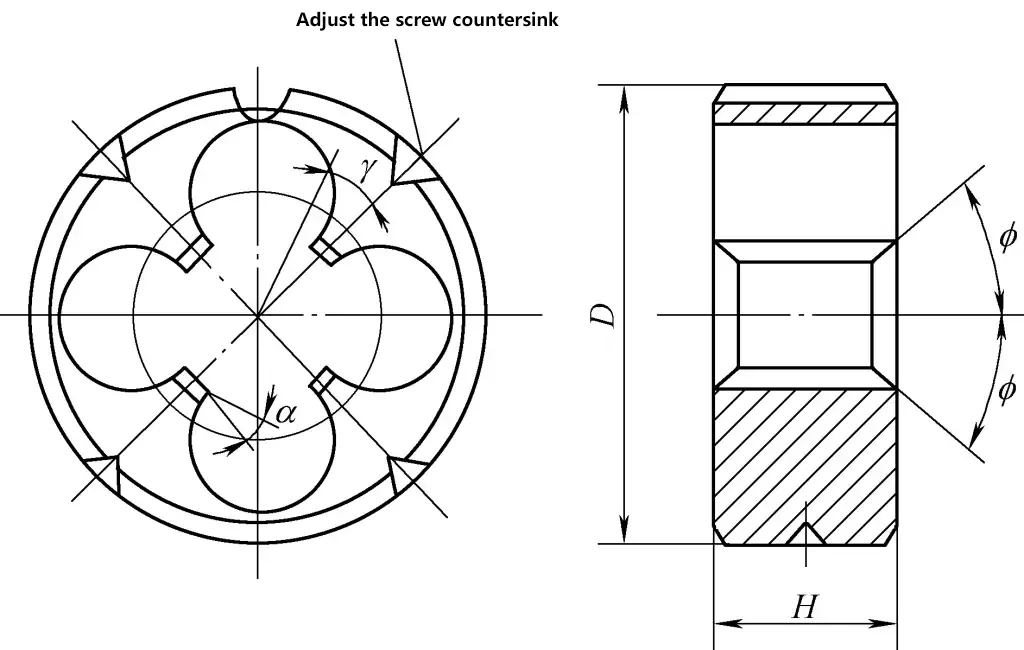

(1) Matriz e suporte de matriz

Uma matriz é uma ferramenta para criar roscas externas, como mostrado na Figura 20. Ele se assemelha a uma porca redonda, mas tem vários furos de cavacos perfurados, formando bordas de corte. As seções cônicas em ambas as extremidades da matriz são as partes cortantes. Elas são retificadas para formar superfícies em espiral de Arquimedes com um determinado ângulo de relevo. A seção central é a parte de calibração, que também serve como guia durante a rosca. Quando a peça de corte em uma extremidade se desgasta, a matriz pode ser revertida para uso.

A precisão do rosqueamento com uma matriz é relativamente baixa. Ele pode ser usado para processar roscas com uma faixa de tolerância dimensional de 8h e um valor de rugosidade de superfície de Ra3.2~6.3μm. As matrizes são geralmente feitas de liga de aço para ferramentas 9SiCr ou aço para ferramentas de alta velocidade W18Cr4V.

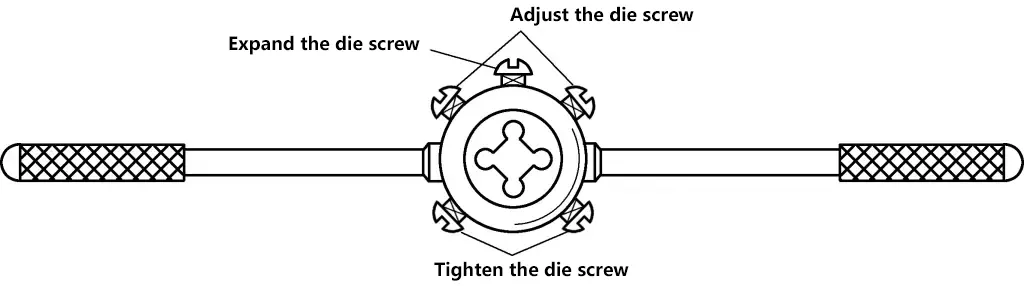

É necessário um suporte de matriz para rosqueamento manual, conforme mostrado na Figura 21.

(2) Método de rosqueamento

1) Determine o diâmetro da haste para rosqueamento

O diâmetro da haste do parafuso pode ser consultado diretamente em uma tabela ou calculado usando a fórmula empírica d=D-0,13P. Para roscas com requisitos de baixa precisão, o diâmetro da haste é aproximadamente igual ao diâmetro externo da rosca menos 0,2P.

2) Chanfre a haste em um ângulo de 60° na posição de rosqueamento para facilitar o posicionamento.

3) Instale a matriz no suporte da matriz e aperte o parafuso de fixação.

4) Coloque a matriz na extremidade chanfrada da haste, conforme mostrado na Figura 22, e mantenha a matriz perpendicular à haste. Segure a parte central do suporte da matriz com a mão direita, aplique a pressão adequada e gire a alça do suporte da matriz no sentido horário com a mão esquerda. Quando a matriz cortar a haste por 2-3 roscas, verifique se a matriz está inclinada. Se estiver inclinado, corrija-o antes de continuar. Quando a matriz estiver posicionada corretamente, não será necessária nenhuma pressão adicional para continuar a rosquear.

Da mesma forma que o rosqueamento, a rosca deve ser frequentemente invertida para quebrar os cavacos. O fluido de corte deve ser usado durante o rosqueamento para garantir os requisitos de rugosidade da superfície da rosca.

3. Causas de defeitos em rosqueamento e rosqueamento

Entre as causas estão a seleção inadequada do diâmetro do furo e do diâmetro da haste e o fato de a ferramenta não estar perpendicular à peça de trabalho, o que resulta em roscas distorcidas.

VII. Ferramentas de inspeção e seu uso

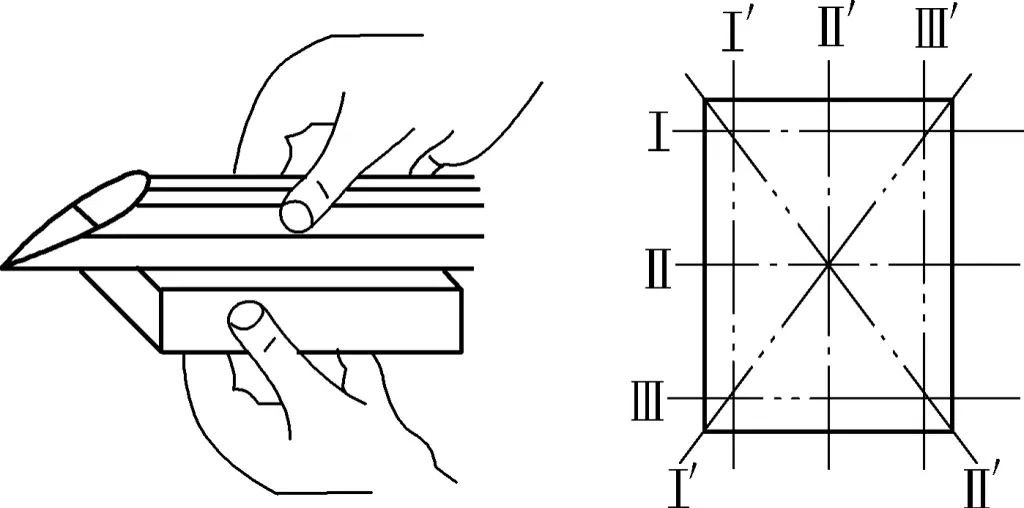

As ferramentas de inspeção incluem réguas retas de ponta de faca, esquadros e transferidores universais vernier. As réguas retas de ponta de faca e os esquadros podem inspecionar a retidão, o nivelamento e a perpendicularidade das peças de trabalho. A seguir, apresentamos o método de uso de uma régua de fio de navalha para inspecionar a planicidade de uma peça de trabalho.

1. Coloque a régua de fio de navalha verticalmente contra a superfície da peça de trabalho e verifique sucessivamente nas direções longitudinal, transversal e diagonal, conforme mostrado na Figura 23.

2. Durante a inspeção, se a luz que passa entre a régua reta de ponta de faca e a superfície da peça for fraca e uniforme, a planicidade da peça está qualificada. Se a luz variar de intensidade, isso indica que a superfície da peça de trabalho é irregular. Um calibrador de folga pode ser inserido nos pontos de contato entre a régua reta com gume de faca e a peça de trabalho para determinar o erro de planicidade com base na espessura do calibrador de folga, conforme mostrado na Figura 24.