I. Composição e princípio de funcionamento dos centros de usinagem

Um centro de usinagem é um equipamento de processamento altamente automatizado desenvolvido a partir de fresadoras CNC. É uma máquina-ferramenta CNC com magazine de ferramentas e trocador automático de ferramentas (ATC), também conhecida como máquina-ferramenta CNC de troca automática de ferramentas ou máquina-ferramenta CNC multiprocesso.

Depois que a peça de trabalho é fixada uma vez, o sistema CNC pode controlar a máquina para selecionar e trocar automaticamente as ferramentas de acordo com diferentes processos; alterar automaticamente a velocidade do fuso, a taxa de avanço e a trajetória de movimento da ferramenta em relação à peça de trabalho, bem como outras funções auxiliares; e concluir a usinagem de vários processos em várias superfícies da peça de trabalho em sequência.

Isso reduz o tempo de fixação da peça, de medição e de ajuste da máquina, diminui o tempo de armazenamento e manuseio da peça e melhora a eficiência da produção e a utilização da máquina. Os centros de usinagem são equipamentos indispensáveis no processamento automatizado e também são as principais máquinas em sistemas de fabricação flexíveis (FMS). Para melhorar a funcionalidade dos centros de usinagem, surgiram centros de usinagem com trocas automáticas de magazine de ferramentas, trocas automáticas de cabeçote de fuso e trocas automáticas de caixa de fuso.

Os centros de usinagem com troca automática de magazine de ferramentas têm maior capacidade de magazine de ferramentas, facilitando a usinagem de múltiplos processos de peças complexas do tipo caixa. Os centros de usinagem com troca automática de cabeçote do fuso podem realizar fresamento horizontal, fresamento vertical, retificação e fresamento indexável. Além do magazine de ferramentas, esse tipo de centro de usinagem também tem um magazine de cabeçote de fuso, que é trocado por robôs industriais ou mãos mecânicas.

Os centros de usinagem com troca automática da caixa do fuso geralmente têm caixas de fuso de usinagem de desbaste e caixas de fuso de usinagem fina para melhorar a precisão e o alcance da usinagem. A principal diferença entre os centros de usinagem e as máquinas-ferramentas CNC comuns é que eles podem concluir em uma máquina o trabalho que exigiria várias máquinas.

Atualmente, os centros de usinagem têm capacidades cada vez maiores de armazenamento de ferramentas, tempos de troca de ferramentas mais curtos, maior precisão de usinagem e funcionalidade aprimorada. Além dos centros de usinagem desenvolvidos a partir de fresadoras CNC (centros de usinagem de fresagem e mandrilamento), também surgiram centros de usinagem de torneamento desenvolvidos a partir de tornos CNC.

1. Composição dos centros de usinagem

Desde o surgimento do primeiro centro de usinagem do mundo, em 1958, surgiram vários tipos de centros de usinagem com diferentes estruturas externas, mas, em geral, eles são compostos pelas seguintes partes principais.

(1) Corpo da máquina-ferramenta

O corpo de um centro de usinagem refere-se à entidade de sua estrutura mecânica, composta pelo sistema de acionamento principal, sistema de acionamento de alimentação, base, coluna e mesa de trabalho.

Esses componentes incluem peças de ferro fundido e estruturas de aço soldadas. Eles são a estrutura básica do centro de usinagem e devem suportar a carga estática do centro de usinagem, bem como a carga de corte gerada durante a usinagem, portanto, devem ter rigidez suficiente.

(2) Sistema CNC

O sistema CNC é o centro de controle do centro de usinagem e sua alma. Ele consiste principalmente no sistema de controle principal, no controlador lógico programável (PLC), na interface de entrada/saída, no teclado e no monitor. O sistema de controle principal é composto principalmente de CPU, memória e controlador.

Os principais objetos de controle do sistema CNC são quantidades mecânicas, como posição, ângulo e velocidade, bem como quantidades físicas, como temperatura, pressão e fluxo. Seus métodos de controle podem ser divididos em duas categorias: controle de processamento de operação de dados e controle lógico sequencial.

O módulo de interpolação no controlador principal lê o programa de peças, processa-o por meio de decodificação e compilação, executa os cálculos correspondentes de interpolação do caminho da ferramenta e controla o deslocamento de cada eixo de coordenadas da máquina-ferramenta comparando com os sinais de feedback de posição e velocidade de cada sistema servo de coordenadas.

O controle lógico sequencial geralmente é realizado pelo PLC, que coordena as ações necessárias no processo de usinagem da máquina-ferramenta, faz julgamentos lógicos com base em vários sinais de detecção e controla a operação ordenada de várias partes da máquina-ferramenta.

(3) Sistema servo

O sistema servo é o link de acionamento elétrico entre o sistema CNC e o corpo da máquina-ferramenta. Ele é composto principalmente de servomotores, sistemas de controle de acionamento e dispositivos de detecção e feedback de posição. O servomotor é o componente de execução do sistema, enquanto o sistema de controle de acionamento é a fonte de alimentação do servomotor.

O sinal de comando emitido pelo sistema CNC é comparado com o sinal de feedback de posição e usado como um comando de deslocamento. Após a amplificação de potência pelo sistema de acionamento, ele aciona o motor para girar, o que, por sua vez, aciona a mesa de trabalho ou o suporte da ferramenta para se mover por meio de dispositivos de transmissão mecânica.

(4) Dispositivos auxiliares

Os dispositivos auxiliares incluem principalmente trocador automático de ferramentas (ATC), trocador automático de paletes (APC), mecanismo de fixação e liberação de peças, mesa de trabalho giratória, dispositivos de lubrificação e resfriamento, sistema automático de remoção de cavacos e sistema hidráulico, sistema pneumáticoOs dispositivos de controle de temperatura, sistema elétrico, sobrecarga e proteção, etc. Eles desempenham um papel importante para garantir a eficiência do trabalho, a precisão da usinagem e a confiabilidade da segurança do centro de usinagem.

2. Princípio de funcionamento dos centros de usinagem

Para usinar peças em um centro de usinagem, primeiro, com base no desenho da peça projetada e após a análise e o projeto do processo de usinagem, várias operações necessárias durante o processo de usinagem, como partida/parada do fuso, alteração da velocidade do fuso, parâmetros de corte, caminho de alimentação, fluido de corte e o deslocamento relativo entre a ferramenta e a peça de trabalho são gravados em um programa de usinagem usando códigos CNC especificados em um determinado formato.

Em seguida, as informações são transmitidas ao sistema CNC por meio de um teclado ou de outros dispositivos de entrada. O computador no sistema CNC processa e calcula as instruções de programa recebidas, envia comandos ao sistema servo e a outros circuitos de controle auxiliares, fazendo com que eles executem a usinagem automática de acordo com a sequência de ação especificada, a trajetória de movimento da ferramenta e os parâmetros do processo de corte no programa. Quando a usinagem da peça é concluída, a máquina para.

Quando o centro de usinagem tiver concluído a entrada do programa, a depuração e o corte experimental da primeira peça e entrar na produção em lote, o operador geralmente só precisa carregar e descarregar as peças de trabalho e, em seguida, pressionar o botão de início do ciclo automático do programa, e o centro de usinagem poderá concluir automaticamente todo o processo de usinagem.

II. Classificação e usos dos centros de usinagem

1. Classificação dos centros de usinagem

Há muitas variedades de centros de usinagem com diferentes formas, e há vários métodos de classificação.

De acordo com a precisão da usinagem, eles podem ser divididos em centros de usinagem comuns e centros de usinagem de alta precisão; de acordo com o número de eixos de coordenadas controláveis e eixos de coordenadas vinculados, eles podem ser divididos em centros de usinagem de três eixos com três vínculos, quatro eixos com três vínculos, cinco eixos com quatro vínculos e seis eixos com cinco vínculos; de acordo com o número e a função das mesas de trabalho, eles podem ser divididos em centros de usinagem de mesa de trabalho única, centros de usinagem de mesa de trabalho dupla e centros de usinagem de mesa de trabalho múltipla, etc.

O método de classificação comum é baseado na estrutura da máquina, geralmente dividida em centros de usinagem vertical, centros de usinagem horizontal, centros de usinagem de pórtico e centros de usinagem de cinco faces.

(1) Centro de usinagem vertical

Um centro de usinagem vertical se refere a um centro de usinagem com um fuso ajustado verticalmente, geralmente com três eixos de coordenadas e com capacidade de ligação de três eixos. Alguns centros de usinagem podem até realizar o controle de cinco ou seis eixos, permitindo a usinagem de peças mais complexas.

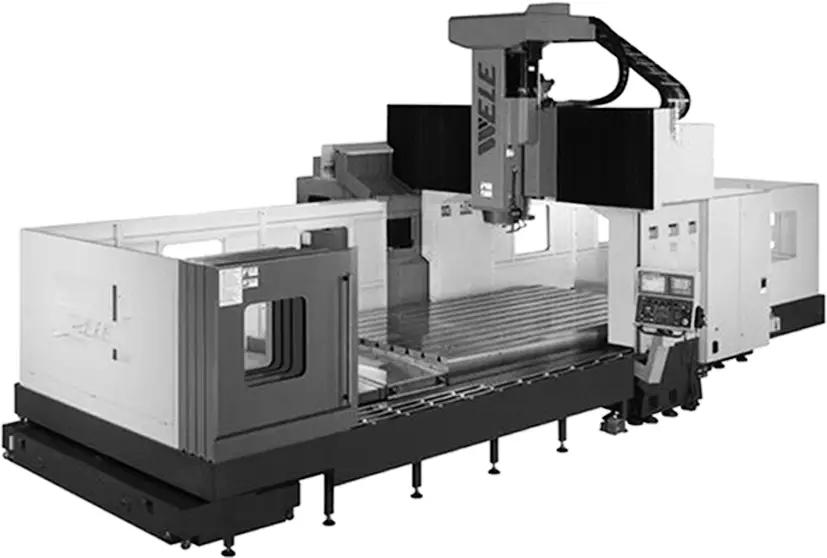

A Figura 1 mostra a vista externa de um centro de usinagem vertical. Sua estrutura geralmente é do tipo coluna fixa, com uma mesa de trabalho retangular sem função de rotação de indexação, adequada para usinagem de peças do tipo disco, luva e placa. Uma mesa rotativa CNC de eixo horizontal pode ser instalada na mesa de trabalho de um centro de usinagem vertical para usinagem de peças do tipo espiral.

Os centros de usinagem verticais são convenientes para a fixação da peça de trabalho, fáceis de observar, operar e depurar programas. Além disso, os centros de usinagem verticais têm uma estrutura simples e compacta, ocupam pouco espaço e têm um preço relativamente baixo, por isso têm sido amplamente utilizados.

No entanto, devido às limitações da altura da coluna e do dispositivo de troca de ferramentas, os centros de usinagem vertical não podem usinar peças muito altas. Ao usinar cavidades ou superfícies côncavas, a remoção de cavacos é difícil, o que pode danificar seriamente as ferramentas e as superfícies usinadas, afetando o bom andamento da usinagem.

(2) Centro de usinagem horizontal

Um centro de usinagem horizontal refere-se a um centro de usinagem com um fuso ajustado horizontalmente. A Figura 2 mostra a vista externa de um centro de usinagem horizontal.

Os centros de usinagem horizontais geralmente têm de 3 a 5 eixos de coordenadas, geralmente três eixos de coordenadas de movimento linear mais um eixo de coordenadas de movimento rotativo, permitindo que a peça de trabalho conclua a usinagem em quatro lados, exceto na superfície de montagem e na superfície superior após uma única fixação. Em comparação com os centros de usinagem verticais, eles são mais adequados para a usinagem de peças do tipo caixa, especialmente peças do tipo caixa com requisitos de precisão de posição relativa entre furos e superfícies de referência de localização ou entre furos, facilitando a garantia da precisão da usinagem.

Os centros de usinagem horizontais são inconvenientes para a observação durante a depuração do programa e o corte de teste, e para o monitoramento durante a usinagem. A fixação e a medição da peça de trabalho também não são convenientes, mas a remoção de cavacos é fácil durante a usinagem, o que é benéfico para o processamento.

Em comparação com os centros de usinagem verticais, os centros de usinagem horizontais têm características como maior capacidade de armazenamento de ferramentas, estrutura geral mais complexa, maior volume e espaço físico e preço mais alto. Os centros de usinagem horizontais são o tipo de centro de usinagem mais amplamente utilizado.

(3) Centro de usinagem do tipo pórtico

O formato de um centro de usinagem do tipo pórtico é semelhante ao de uma fresadora de pórtico, com o fuso geralmente posicionado verticalmente. Além do dispositivo de troca automática de ferramentas, ele também tem acessórios intercambiáveis para o cabeçote do fuso, funções CNC abrangentes e pode ser usado para várias finalidades. Ela é especialmente adequada para o processamento de peças grandes ou de formato complexo, conforme mostrado na Figura 3.

(4) Centro de usinagem de cinco faces

O centro de usinagem de cinco faces é um centro de usinagem que combina as funções dos centros de usinagem vertical e horizontal, ou seja, um centro de usinagem composto para uso vertical e horizontal, conforme mostrado na Figura 4.

O centro de usinagem de cinco faces pode concluir a usinagem de todos os cinco lados, exceto a superfície de montagem, após uma única instalação da peça de trabalho, melhorando consideravelmente a precisão da usinagem e a eficiência da produção, com benefícios econômicos significativos.

Há dois tipos comuns de centros de usinagem de cinco faces: um em que o fuso pode girar 90° para realizar a usinagem vertical e horizontal; o outro em que o fuso não muda de direção, mas a mesa de trabalho rotativa CNC gira 90° ao longo do eixo X, girando a peça de trabalho 90° para concluir a usinagem de cinco superfícies da peça de trabalho.

2. Aplicações dos centros de usinagem

Os centros de usinagem são caros, exigem um grande investimento inicial, têm altos custos de processamento de peças e exigem operadores de alta qualidade. Portanto, é necessário considerar de forma abrangente quais peças são adequadas para o processamento em centros de usinagem sob vários aspectos, como requisitos de forma e precisão.

De modo geral, os centros de usinagem são adequados para peças com formas complexas, requisitos de alta precisão, vários processos e aquelas que exigem vários tipos de máquinas-ferramentas convencionais e várias ferramentas e acessórios, e só podem ser concluídas após várias configurações e ajustes.

(1) Peças do tipo caixa

As peças do tipo caixa geralmente se referem a peças com mais de um sistema de furos, uma determinada cavidade interna e uma certa proporção de comprimento, largura e altura. Essas peças são comuns em setores como o de máquinas, automotivo e aeroespacial, como blocos de motores de automóveis, carcaças de caixas de câmbio, cabeçotes de máquinas-ferramenta, caixas de fusos, blocos de motores a diesel, carcaças de bombas de engrenagens etc.

As peças do tipo caixa geralmente exigem sistema de furos em várias posições e usinagem plana, o que as torna um dos principais objetos de usinagem para centros de usinagem.

Os requisitos de tolerância, especialmente os requisitos de tolerância geométrica, são relativamente rigorosos, geralmente exigindo fresagem, mandrilamento, perfuração, alargamento, chanfro, rosqueamento e outros processos. Uma única configuração pode completar de 60% a 95% do conteúdo do processo das máquinas-ferramentas convencionais, resultando em precisão consistente da peça, qualidade estável, ciclos de produção bastante reduzidos e custos reduzidos.

Para peças com várias posições de usinagem que exigem várias rotações da mesa de trabalho para serem concluídas, geralmente são escolhidos centros de usinagem horizontais; quando há menos posições de usinagem e o vão não é grande, os centros de usinagem verticais podem ser escolhidos para usinagem a partir de uma extremidade.

(2) Peças do tipo disco, luva e placa

Peças como discos, luvas ou eixos com rasgos de chaveta ou furos radiais, ou com sistemas de furos distribuídos ou superfícies curvas na face da extremidade, por exemplo, luvas de eixo flangeadas, eixos com rasgos de chaveta ou cabeças quadradas etc. Além disso, há peças do tipo placa com usinagem de vários furos, como várias tampas de motor.

Para peças do tipo disco, luva e placa com sistemas de furos distribuídos ou superfícies curvas na face da extremidade, os centros de usinagem verticais são adequados, enquanto os centros de usinagem horizontais podem ser escolhidos para aquelas com furos radiais.

(3) Peças com formas estruturais complexas e requisitos de alta precisão

As peças com formas estruturais complexas geralmente têm várias superfícies de usinagem compostas por superfícies curvas complexas, normalmente exigindo usinagem de ligação com várias coordenadas, o que geralmente é difícil ou impossível de ser realizado em máquinas-ferramenta convencionais.

Superfícies curvas complexas, como superfícies de perfil de aeronaves e automóveis, impulsores, hélices e vários moldes de formação de superfícies curvas ocupam uma posição importante no setor de fabricação mecânica, especialmente nos setores aeroespacial, automotivo, de construção naval e de defesa. Os centros de usinagem geralmente são escolhidos para processar esses tipos de peças, que também são os principais objetos de usinagem das máquinas-ferramentas CNC comuns.

As peças típicas incluem peças do tipo came, peças do tipo impulsor integral e peças do tipo molde. A escolha de centros de usinagem para o processamento de peças de lotes médios e pequenos com requisitos de alta precisão pode alcançar boa precisão dimensional e de posição de forma, com boa consistência dimensional e qualidade estável.

Na usinagem de superfícies curvas complexas, se não houver zonas de interferência de usinagem ou pontos cegos, as fresas de topo esférico podem ser usadas para usinagem de articulação de três coordenadas. Isso resulta em alta precisão de usinagem, mas com eficiência relativamente baixa. Se houver zonas de interferência de usinagem ou pontos cegos na peça de trabalho, é necessário considerar o uso de máquinas-ferramentas com articulação de quatro ou cinco coordenadas.

A vantagem da troca automática de ferramentas em centros de usinagem não pode ser totalmente utilizada na usinagem de superfícies curvas complexas, pois a usinagem de superfícies curvas complexas geralmente passa por etapas que vão desde o fresamento de desbaste até o fresamento de acabamento (semi), usando menos ferramentas, especialmente para a usinagem de uma única peça, como moldes.

(4) Peças de formato irregular

As peças de formato irregular são componentes com formas externas irregulares, e a maioria requer usinagem mista em várias posições com pontos, linhas e superfícies, como suportes, bases, modelos e gabaritos. As peças de formato irregular geralmente têm pouca rigidez, fixação complexa, são propensas à deformação durante o corte e é difícil garantir a precisão da usinagem.

Se as máquinas-ferramentas convencionais forem usadas para usinagem, haverá muitos processos, vários equipamentos, longos tempos de processamento e será difícil garantir a qualidade da usinagem. Nesse caso, o recurso de concentração de processos dos centros de usinagem pode ser totalmente utilizado, adotando medidas de processo adequadas para concluir a maior parte ou todo o conteúdo da usinagem em uma ou duas configurações em um tempo relativamente curto.

Ao usinar peças de formato irregular, quanto mais complexo for o formato e quanto maiores forem os requisitos de precisão, mais as vantagens dos centros de usinagem poderão ser exibidas e utilizadas. Ao usar centros de usinagem para usinar peças, o tempo gasto na preparação do processo e na edição do programa é responsável por uma grande parte do tempo total de trabalho. Portanto, para a produção cíclica de peças em lote, o mesmo programa pode ser usado várias vezes, reduzindo bastante o ciclo de produção.

III. Características de usinagem e faixa de aplicação dos centros de usinagem

1. Características de usinagem dos centros de usinagem

Em comparação com as máquinas-ferramentas CNC convencionais, os centros de usinagem têm as seguintes características excepcionais.

(1) Concentração do processo

Os centros de usinagem têm magazines de ferramentas e dispositivos de troca automática de ferramentas. Após a configuração de uma única peça de trabalho, o sistema CNC pode controlar a máquina para selecionar e trocar automaticamente as ferramentas de acordo com diferentes processos, alterar automaticamente a velocidade do eixo da máquina, a taxa de avanço, a trajetória do movimento da ferramenta em relação à peça de trabalho e outras funções auxiliares. Ele pode executar continuamente vários processos, como fresamento, perfuração, alargamento, mandrilamento e rosqueamento em várias superfícies de usinagem da peça automaticamente, o que é adequado para a usinagem de peças de superfície complexas, como cames, carcaças, suportes, placas de cobertura e moldes.

(2) Alta precisão de usinagem

Assim como outras máquinas-ferramentas CNC, os centros de usinagem têm a característica de alta precisão de usinagem. Além disso, devido à concentração dos processos de usinagem, os centros de usinagem evitam longos fluxos de processo e reduzem a interferência humana, resultando em uma precisão de usinagem ainda maior e em uma qualidade de usinagem mais estável.

(3) Forte adaptabilidade na usinagem

Os centros de usinagem têm grande capacidade de adaptação aos objetos de usinagem, ou seja, alta flexibilidade. A flexibilidade de produção dos centros de usinagem se reflete não apenas na resposta rápida a requisitos especiais, mas também na capacidade de atingir rapidamente a produção em lote, melhorando assim a competitividade do mercado.

(4) Redução da intensidade da mão de obra e melhoria das condições de trabalho

Os centros de usinagem processam peças automaticamente de acordo com rotinas pré-programadas, concluindo a usinagem das peças. Os operadores só precisam operar o painel de controle, carregar e descarregar peças de trabalho, ajustar ferramentas, realizar inspeções intermediárias para os principais processos e observar a operação da máquina, sem a necessidade de operações manuais repetitivas e pesadas. Isso reduz bastante a intensidade e a tensão do trabalho e também melhora as condições de trabalho.

(5) Alta eficiência de produção

Os centros de usinagem são equipados com magazines de ferramentas e dispositivos de troca automática de ferramentas. Alguns centros de usinagem também têm recursos de troca automática de estação de trabalho. Vários processos podem ser concentrados em uma única máquina, reduzindo o tempo de preparação da peça, de medição e de ajuste da máquina, além de reduzir o tempo de transferência, manuseio e armazenamento de produtos semiacabados, diminuindo consideravelmente o tempo auxiliar e melhorando a eficiência da produção.

(6) Bons benefícios econômicos

Ao usar centros de usinagem para processar peças, o custo do equipamento alocado para cada peça é caro. No entanto, a alta eficiência de produção, a alta precisão de usinagem e a usinagem estável reduzem a taxa de refugo, e os baixos custos dos equipamentos de processamento resultam em custos de produção bastante reduzidos, obtendo, assim, bons benefícios econômicos.

(7) Facilita a modernização do gerenciamento da produção

O uso de centros de usinagem para processar peças permite o cálculo preciso do tempo de processamento das peças e simplifica efetivamente a inspeção, o gerenciamento de ferramentas e acessórios e o gerenciamento de produtos semiacabados, o que favorece a modernização do gerenciamento da produção.

Embora os centros de usinagem tenham as vantagens mencionadas acima, eles são caros, tecnicamente complexos, difíceis de manter, têm altos custos de processamento e exigem gerenciamento e pessoal operacional de alta qualidade. Portanto, vários fatores devem ser considerados de forma abrangente para obter os melhores benefícios econômicos para a empresa.

2. Gama de aplicações dos centros de usinagem

Os centros de usinagem são máquinas-ferramentas de alta eficiência, alta precisão e altamente automatizadas, com muitas vantagens que as máquinas-ferramentas comuns não conseguem igualar. Atualmente, a gama de aplicações dos centros de usinagem está em constante expansão. Para explorar plenamente os melhores benefícios dos centros de usinagem, eles são mais adequados para o processamento de peças com as seguintes características.

(1) Peças de produção de lotes pequenos e de várias variedades

A flexibilidade de produção dos centros de usinagem se reflete não apenas na resposta rápida ao processamento de peças especiais, mas também na capacidade de atingir rapidamente a produção em lote e conquistar rapidamente a participação no mercado.

(2) Peças com formas e estruturas complexas

Algumas peças têm formas e estruturas complexas que exigem equipamentos de processo caros quando usinadas em máquinas-ferramentas convencionais. Até mesmo o uso de fresadoras CNC exige várias trocas de ferramentas e acessórios, enquanto o uso de um centro de usinagem pode realizar vários processos, como fresagem, perfuração, mandrilamento e rosqueamento em uma única configuração.

(3) Peças caras e de alta precisão

Algumas peças são pouco procuradas, mas caras, e são componentes críticos que não podem ser descartados. Elas exigem alta precisão e curto tempo de produção. Se forem usadas máquinas-ferramentas tradicionais para o processamento, várias máquinas precisarão coordenar o trabalho, e é fácil produzir produtos defeituosos devido a fatores humanos.

Ao usar centros de usinagem para processamento, o processo de produção é totalmente controlado por programas, evitando fatores interferentes no fluxo do processo, o que resulta em alta eficiência de produção e qualidade estável.

(4) Peças de produção repetidas ciclicamente

Alguns produtos têm demandas de mercado cíclicas e sazonais. O uso de linhas de produção especializadas não seria lucrativo. O uso de equipamentos comuns resulta em baixa eficiência de processamento e qualidade instável. No entanto, com o uso de um centro de usinagem, depois que a primeira peça é cortada com sucesso, o programa e as informações relacionadas podem ser mantidos. Na próxima vez que o produto for produzido, a produção pode começar com um tempo mínimo de preparação.

(5) Peças que exigem modificações frequentes

Quando o objeto de processamento muda, apenas o programa de processamento precisa ser modificado e os parâmetros da ferramenta ajustados para processar novas peças. Isso reduz bastante o ciclo de preparação da produção e oferece um atalho para o desenvolvimento de novos produtos, aprimoramento de produtos e modificações.

(6) Peças difíceis de medir

Para algumas peças difíceis de medir, as características de alta precisão do próprio centro de usinagem podem ser totalmente utilizadas para garantir a precisão do processamento das peças.

IV. Estrutura principal e parâmetros técnicos dos centros de usinagem

1. Componentes do fuso

O componente do fuso é uma das partes mais importantes de um centro de usinagem. Sua rigidez e precisão rotacional afetam diretamente a qualidade do processamento da peça de trabalho. O componente do fuso consiste principalmente da caixa do fuso, do motor do fuso, do fuso e dos rolamentos do fuso.

O motor do fuso de um centro de usinagem usa principalmente motores de fuso CC e motores de fuso CA para obter uma variação de velocidade contínua do movimento principal. As ações de partida, parada e mudança de velocidade do fuso são todas controladas pelo sistema CNC, e o corte é realizado por meio de ferramentas montadas no fuso, que é o componente de saída de energia para operações de corte.

2. Sistema de suporte

(1) Cama

O leito é a base da máquina-ferramenta, exigindo rigidez estática e dinâmica suficientemente alta e retenção de precisão. Ao mesmo tempo em que se cumprem os requisitos gerais do projeto, devem ser feitos esforços para obter uma estrutura razoável, uma disposição adequada das nervuras e garantir uma boa tecnologia de processamento a frio e a quente.

Para centros de usinagem de torneamento, uma base inclinada é geralmente usada para melhorar a rigidez. A base inclinada pode melhorar a condição de força durante o corte, e a seção transversal pode formar uma estrutura de cavidade fechada. Seu interior pode ser preenchido com núcleos de lama e concreto como materiais de amortecimento, que dissipam a energia de vibração por meio do desgaste relativo durante a vibração.

(2) Coluna

A coluna de um centro de usinagem suporta principalmente a caixa do fuso e acomoda o movimento do eixo Z do fuso. A coluna deve ter boa rigidez e estabilidade térmica. Os centros de usinagem usam uma estrutura de caixa fechada, com placas internas inclinadas para melhorar a resistência da coluna à flexão e à torção. Toda a estrutura é obtida por meio de fundição.

(3) Guias

A maioria dos centros de usinagem usa guias de rolagem lineares. As guias de rolagem têm coeficientes de atrito muito baixos e pequenas diferenças entre os coeficientes de atrito estático e dinâmico. Elas proporcionam um movimento suave de baixa velocidade sem rastejamento, alcançando, assim, alta precisão de posicionamento.

No entanto, a obtenção dessa precisão deve se basear no estado correto da base. Caso contrário, os erros de altura do suporte vertical causarão distorção lateral estrutural, levando a alterações na resistência de atrito em toda a faixa de deslocamento, resultando em erros de precisão de posicionamento.

No passado, quando as guias deslizantes eram usadas, as superfícies de contato das guias exigiam raspagem e ajuste fino. Durante a montagem, a distorção da guia podia ser detectada e corrigida por meio de ajustes. Com as guias de rolagem, não há processo de correção, o que dificulta evitar a distorção do leito ou da pista causada pela instalação. Portanto, deve ser usada uma base de suporte de três pontos.

3. Sistema servo

(1) Sistema servo do fuso

Com o desenvolvimento da tecnologia CNC, as modernas máquinas-ferramentas CNC têm requisitos cada vez mais altos para a transmissão do fuso. Por exemplo, elas exigem velocidade continuamente ajustável em uma ampla faixa, uma ampla faixa de potência constante e capacidade de acionamento em quatro quadrantes. Para atender às necessidades de troca automática de ferramentas e a determinadas tecnologias de processamento em centros de usinagem, é necessário um controle de orientação de alta precisão do fuso.

Atualmente, a variação de velocidade do acionamento do fuso adota principalmente duas formas: uma é o motor do fuso com variação de velocidade contínua segmentada por engrenagem; a outra é o motor do fuso que aciona o fuso por meio de uma correia dentada síncrona ou correia de transmissão. O último tipo de motor de fuso também é chamado de motor de amplo alcance ou motor de corte pesado, caracterizado por uma ampla faixa de potência constante.

O controle de orientação do fuso é dividido em orientação mecânica e orientação elétrica. Atualmente, todos os sistemas CNC nacionais e estrangeiros de médio a alto padrão adotam o controle de orientação elétrica.

1) Sistema de acionamento do fuso CC.

As unidades de fuso CC geralmente usam métodos de controle de velocidade do tiristor. O sistema servo de alimentação CC é um sistema de controle de loop duplo composto por um loop de velocidade e um loop de corrente para controlar a tensão da armadura do motor do fuso CC. O motor do fuso usa um motor excitado separadamente, com o enrolamento de excitação e o enrolamento da armadura independentes um do outro.

Do valor mínimo ao valor nominal da velocidade do motor, a corrente de excitação permanece constante, alcançando o controle de velocidade regulado por tensão, que pertence ao controle de torque constante. Do valor nominal ao valor máximo, a corrente de excitação diminui, obtendo-se o controle de velocidade regulado por fluxo magnético, que pertence ao controle de potência constante.

2) Sistema de acionamento do fuso CA.

Com o desenvolvimento da tecnologia de controle de velocidade CA, o acionamento do fuso das máquinas-ferramentas CNC agora adota principalmente o método de controle do motor do fuso com conversor de frequência. O inversor no lado da rede de energia consiste em um circuito retificador totalmente controlado por ponte trifásica composto por seis tiristores. Esse circuito pode funcionar no estado de retificação, fornecendo energia diretamente ao circuito intermediário, e também pode funcionar no estado de inversor, completando a tarefa de feedback de energia para a rede elétrica.

O inversor do lado da carga é composto por seis transistores de potência com diodos de roda livre antiparalelos. Por meio do controle do computador de campo magnético, o inversor do lado da carga emite tensão de modulação de largura de pulso (PWM) senoidal trifásica, permitindo que o motor obtenha a corrente de torque e a corrente de excitação necessárias.

A faixa de amplitude da tensão PWM trifásica de saída é de 0 a 430 V, com uma faixa de ajuste de frequência de 0 a 300 Hz. Durante a frenagem regenerativa, a energia do motor carrega o capacitor por meio dos seis diodos de roda livre do conversor. Quando a tensão no capacitor excede 600 V, a energia no capacitor é devolvida à rede elétrica por meio do controle do regulador e do inversor do lado da rede.

(2) Sistema servo de alimentação

1) Sistema servo de alimentação com modulação de largura de pulso.

O método de controle de velocidade por modulação de largura de pulso controla o tempo de comutação de transistores de alta potência usando um modulador de largura de pulso. Ele converte o sinal de controle de velocidade em uma tensão de onda quadrada de uma determinada frequência, que é aplicada aos terminais da armadura do servomotor CC. Ao controlar a largura da onda quadrada, a tensão média nos terminais da armadura é alterada, atingindo assim o objetivo de controlar a velocidade do servomotor.

A CPU do sistema CNC emite uma série de sinais de pulso por meio do interpolador. Esses pulsos, depois de passar pelo multiplicador de comando CMR, são comparados com os pulsos de feedback de posição. A diferença resultante é enviada ao registro de erros, calculada com ganho de posição e compensação de deslocamento e enviada ao PWM para modulação de largura de pulso. Em seguida, é convertida em D/A ou tensão analógica e enviada para a unidade de controle de velocidade como o sinal de controle de velocidade VCMD.

Os pulsos do codificador de pulso, após a confirmação de que não há desconexão de sinal pelo detector de desconexão, são enviados ao detector de fase para determinar o sentido de rotação do motor, examinando os dois grupos de pulsos PA e PB.

Um sinal do detector de fase passa por conversão F/V para se tornar o sinal de feedback de velocidade TSA; a outra saída passa pelo multiplicador de detecção DMR para se tornar o sinal de feedback de posição. O contador de ponto de referência e o sinal de uma volta PC são usados para a operação de retorno do ponto de referência do método de grade.

2) Sistema servo de acionamento de alimentação CA.

Embora os sistemas servo de alimentação CC tenham excelentes funções de regulagem de velocidade, os motores usados têm escovas e comutadores que são propensos ao desgaste. Além disso, as faíscas produzidas durante a comutação limitam a velocidade máxima do motor.

Além disso, os motores CC têm estruturas complexas, são difíceis de fabricar, consomem grandes quantidades de materiais de cobre e ferro e têm altos custos de fabricação. Os motores CA, entretanto, não apresentam essas desvantagens.

Nos últimos 20 anos, com o surgimento de novos dispositivos eletrônicos de alta potência, os avanços na nova tecnologia de conversão de frequência, a moderna teoria de controle e a tecnologia de controle digital por microcomputador em aplicações práticas promoveram o rápido desenvolvimento da tecnologia servo de alimentação CA. Os sistemas servo de alimentação CA substituíram completamente os sistemas servo de alimentação CC.

Como os servomotores CA usam motores síncronos de ímã permanente CA, o dispositivo de acionamento de alimentação CA é essencialmente um dispositivo de acionamento de motor CC comutado eletronicamente.

4. Magazine de ferramentas e dispositivo de troca automática de ferramentas

Os centros de usinagem usam magazines de ferramentas para realizar a troca de ferramentas, que é o método de troca de ferramentas mais usado atualmente nos centros de usinagem. Com o magazine de ferramentas, a máquina só precisa de um fuso fixo para manter as ferramentas, o que é benéfico para melhorar a rigidez do fuso.

Um magazine de ferramentas independente aumenta muito a capacidade de armazenamento de ferramentas, o que é benéfico para expandir a funcionalidade da máquina e pode isolar melhor vários fatores que afetam a precisão da usinagem.

A troca de ferramentas com um magazine de ferramentas pode ser dividida em duas categorias com base no fato de haver ou não um braço mecânico envolvido no processo: troca de ferramentas com um braço mecânico e troca de ferramentas sem um braço mecânico. No processo de troca de ferramentas com um braço mecânico, um braço mecânico remove a ferramenta acabada do fuso e, simultaneamente, outro braço mecânico remove a ferramenta em espera do magazine de ferramentas. Em seguida, os dois trocam de posição para concluir o processo de troca de ferramentas.

Para a troca de ferramentas sem um braço mecânico, as ferramentas no magazine são armazenadas paralelamente ao fuso, e as ferramentas são colocadas em uma posição acessível pelo fuso. Durante a troca de ferramentas, o cabeçote do fuso se move para a posição de troca de ferramentas acima do magazine. Usando o movimento do eixo Z do fuso, a ferramenta acabada é inserida na posição vazia necessária no magazine. Em seguida, a ferramenta em espera no magazine gira para a posição de espera. O fuso se move na direção Z para recuperar a ferramenta em espera do magazine e inseri-la no fuso.

Os sistemas com braços mecânicos são mais flexíveis em termos de configuração do magazine de ferramentas, posição relativa ao fuso e número de ferramentas, com tempos de troca de ferramentas mais curtos. O método sem braços mecânicos tem uma estrutura mais simples, mas os tempos de troca de ferramentas são mais longos.

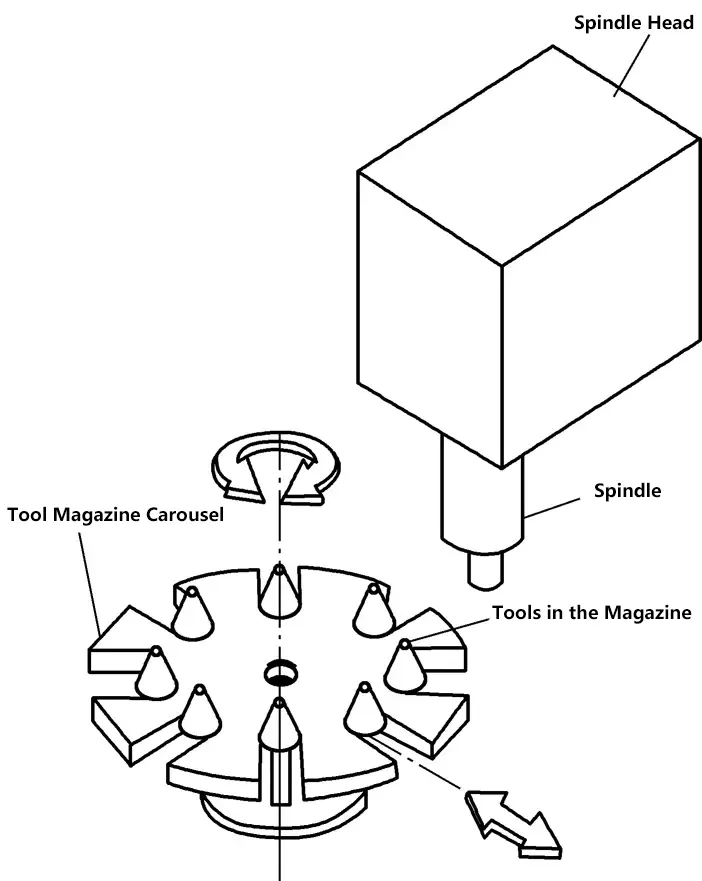

(1) Tipos de magazines de ferramentas de centros de usinagem

Há vários tipos de magazines de ferramentas, sendo que os do tipo disco e corrente são os mais comumente usados em centros de usinagem.

Na estrutura do disco (veja a Figura 5), as ferramentas podem ser armazenadas ao longo do eixo do fuso, radialmente ou em um ângulo. A instalação axial de ferramentas é a mais compacta, mas, para que a troca de ferramentas fique alinhada com o fuso, algumas ferramentas no magazine precisam ser giradas 90° na posição de troca de ferramentas.

Para grandes capacidades de armazéns de ferramentas, uma estrutura do tipo tambor pode ser adotada para facilitar o armazenamento e a recuperação, mantendo uma estrutura compacta. Atualmente, muitos magazines de ferramentas são instalados na parte superior ou lateral da coluna da máquina, e alguns são instalados em fundações separadas para isolar as vibrações causadas pela rotação do magazine de ferramentas.

A estrutura básica de um magazine de ferramentas do tipo corrente é mostrada na Figura 6. Geralmente, ele tem maior capacidade de ferramentas do que um magazine do tipo disco e uma estrutura mais flexível. A capacidade do magazine de ferramentas pode ser aumentada estendendo-se a corrente ou a utilização do espaço pode ser melhorada dobrando-se e rebobinando-se a corrente. Para requisitos de capacidade de ferramentas muito grandes, também podem ser adotadas estruturas de correntes múltiplas.

(2) Trocador automático de ferramentas para centros de usinagem

Os trocadores automáticos de ferramentas podem ser divididos em cinco formas básicas: tipo de torre, tipo de rotação de 180°, tipo de inserção rotativa, tipo de rotação de dois eixos e tipo de fuso direto. As ferramentas para troca automática de ferramentas podem ser fixadas em porta-ferramentas especiais e, sempre que uma ferramenta é trocada, o porta-ferramenta é inserido diretamente no fuso.

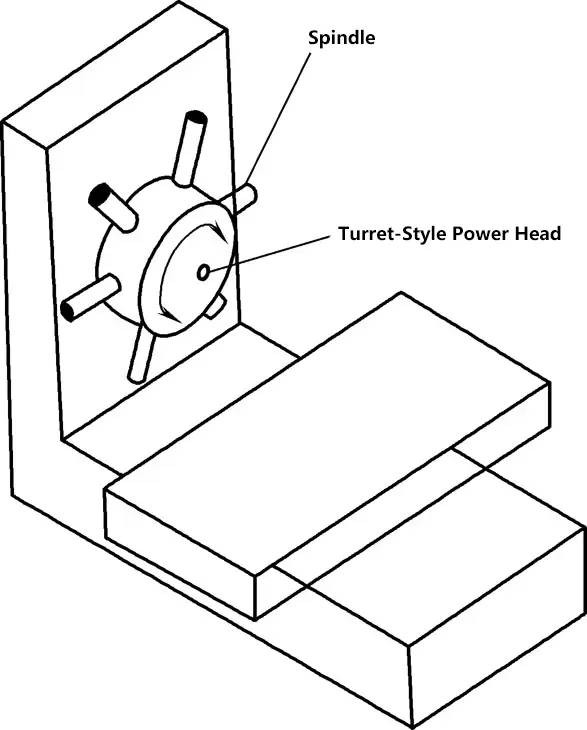

1) Trocador de ferramentas do tipo torre.

O uso de uma torre para trocar ferramentas é a forma mais antiga de troca automática de ferramentas. Conforme mostrado na Figura 7, a torre consiste em vários fusos conectados ao cabeçote de potência da fresadora (caixa do fuso). Antes de executar o programa, as ferramentas são instaladas nos fusos e, quando uma ferramenta específica é necessária, a torre gira até a posição correspondente.

A desvantagem desse dispositivo é que o número de fusos é limitado. Ao usar mais ferramentas do que o número de fusos, o operador deve remover as ferramentas usadas e instalar as ferramentas necessárias para os programas subsequentes. A troca de ferramentas do tipo torre não envolve a desmontagem da ferramenta, mas sim a troca da ferramenta e do porta-ferramenta juntos, portanto, esse método de troca de ferramentas é muito rápido. Atualmente, as máquinas de perfuração NC e outras ainda usam magazines de ferramentas do tipo torre.

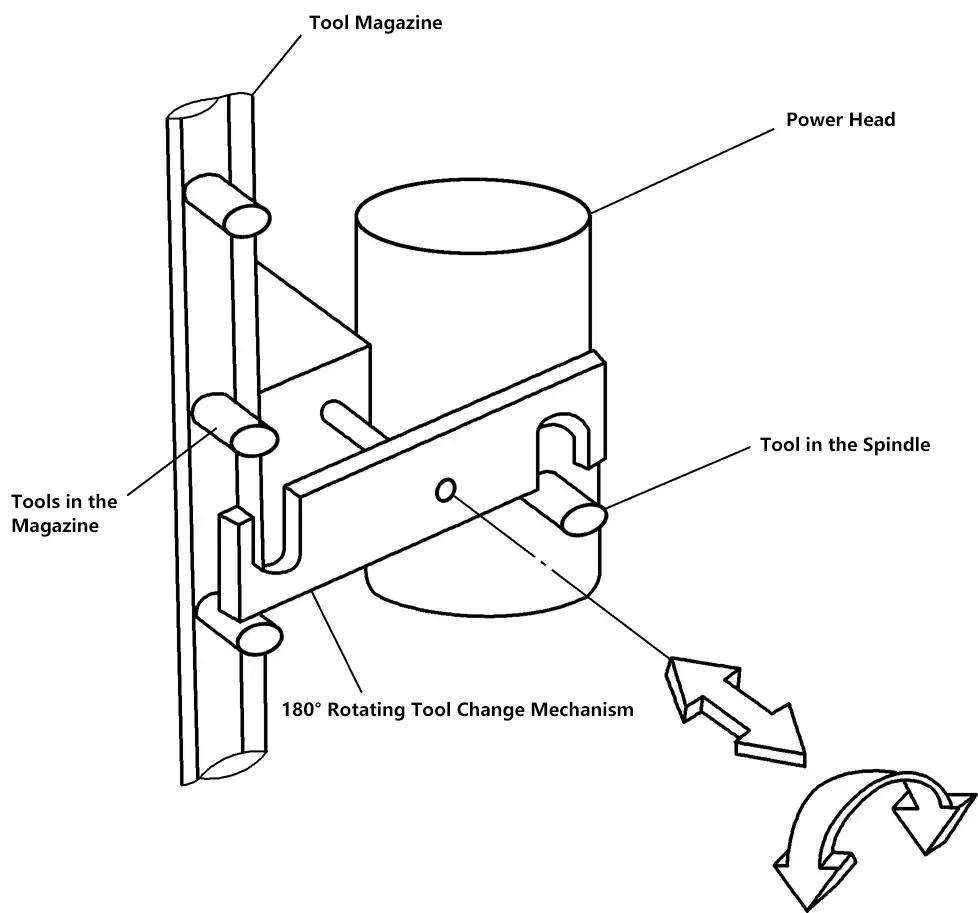

2) Trocador de ferramentas do tipo rotação de 180°.

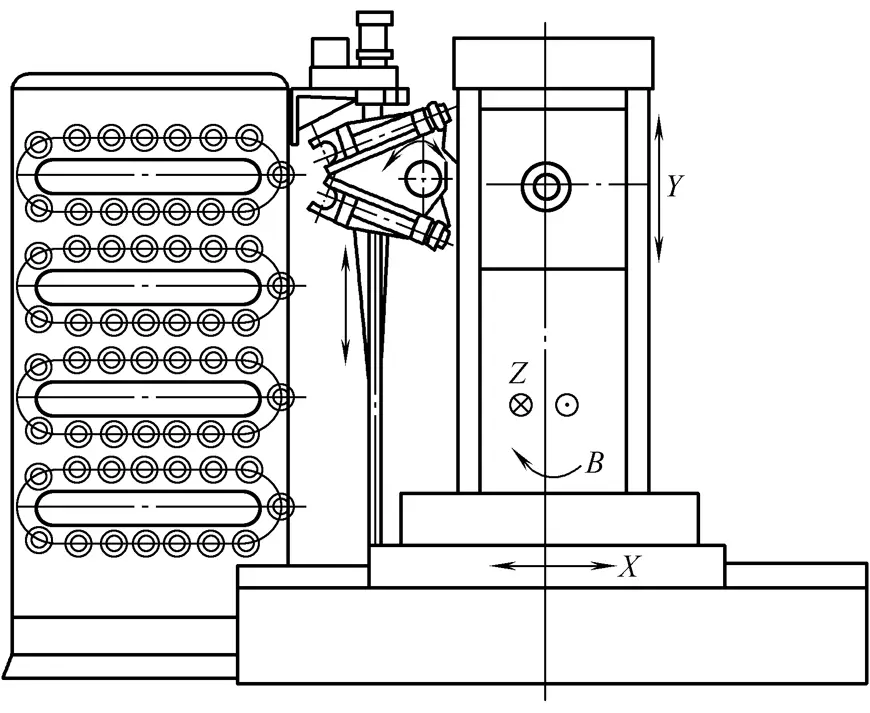

O trocador de ferramentas mais simples é o trocador de ferramentas do tipo rotação de 180°, conforme mostrado na Figura 8.

Ao receber um comando de troca de ferramenta, o sistema de controle da máquina move o fuso para a posição de troca de ferramenta especificada; simultaneamente, o magazine de ferramentas se move para a posição apropriada, e o trocador de ferramentas gira e engata no fuso e na ferramenta do magazine de ferramentas.

A barra de tração libera a ferramenta do fuso e o trocador de ferramentas remove as ferramentas de suas respectivas posições; o trocador de ferramentas gira 180° e remove a ferramenta do fuso e a ferramenta do magazine de ferramentas.

À medida que o trocador de ferramentas gira, o magazine de ferramentas reajusta sua posição para receber a ferramenta removida do fuso; em seguida, o trocador de ferramentas instala a nova ferramenta no fuso e a ferramenta removida no magazine de ferramentas; finalmente, o trocador de ferramentas retorna à sua posição original de "espera".

Nesse ponto, a troca de ferramentas está concluída e o programa continua a ser executado. A principal vantagem desse trocador de ferramentas é a estrutura simples, o menor número de movimentos envolvidos e a troca rápida de ferramentas; a principal desvantagem é que as ferramentas devem ser armazenadas em um plano paralelo ao fuso e, em comparação com os magazines de ferramentas montados na lateral e na traseira, os cavacos e o fluido de corte podem entrar facilmente no porta-ferramentas, portanto, é necessária uma proteção adicional para as ferramentas.

Os cavacos na superfície cônica do porta-ferramentas podem causar erros na troca de ferramentas e até mesmo danificar o porta-ferramentas e o fuso. Alguns centros de usinagem usam uma barra de transferência e colocam o magazine de ferramentas na lateral.

Quando um comando de troca de ferramenta é acionado, a barra de transferência remove a ferramenta do magazine de ferramentas, gira para a frente da máquina e se posiciona para engatar no trocador de ferramentas. O trocador de ferramentas do tipo rotação de 180° pode ser usado tanto em máquinas horizontais quanto verticais.

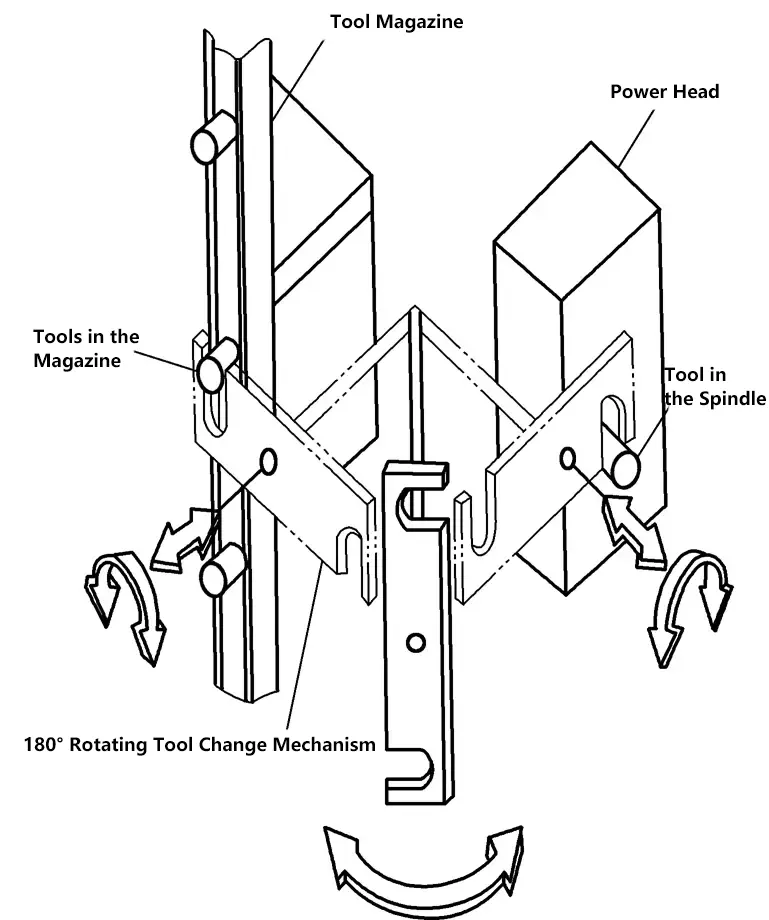

3) Trocador de ferramentas rotativo do tipo inserção.

Essa é uma das formas mais comumente usadas e é uma versão aprimorada do trocador de ferramentas do tipo rotativo. O mecanismo de inserção rotativa é uma combinação de um trocador de ferramentas e uma barra de transferência. A Figura 9 mostra o princípio de funcionamento de um trocador de ferramentas do tipo inserção rotativa aplicado a um centro de usinagem horizontal. O projeto estrutural desse trocador de ferramentas é basicamente o mesmo do trocador de ferramentas do tipo rotação de 180°.

Quando um comando de troca de ferramenta é recebido, o fuso se move para o ponto de troca de ferramenta, o magazine de ferramentas gira para a posição apropriada, permitindo que o trocador de ferramentas recupere a ferramenta desejada de seu slot; o trocador de ferramentas gira e retira a ferramenta do magazine de ferramentas localizado na lateral da máquina, o trocador de ferramentas gira para a frente da máquina, onde remove a ferramenta do fuso, gira 180° e instala a nova ferramenta no fuso.

Enquanto isso, o magazine de ferramentas se move para a posição apropriada para receber a ferramenta removida do fuso; o trocador de ferramentas gira para a lateral da máquina e coloca a ferramenta removida do fuso no slot do magazine de ferramentas.

A principal vantagem desse dispositivo é que as ferramentas são armazenadas na lateral da máquina, evitando a possibilidade de cavacos danificarem o fuso ou o porta-ferramentas. Em comparação com o trocador de ferramentas do tipo rotação de 180°, sua desvantagem é que há mais ações durante o processo de troca de ferramentas, resultando em um tempo maior de troca de ferramentas.

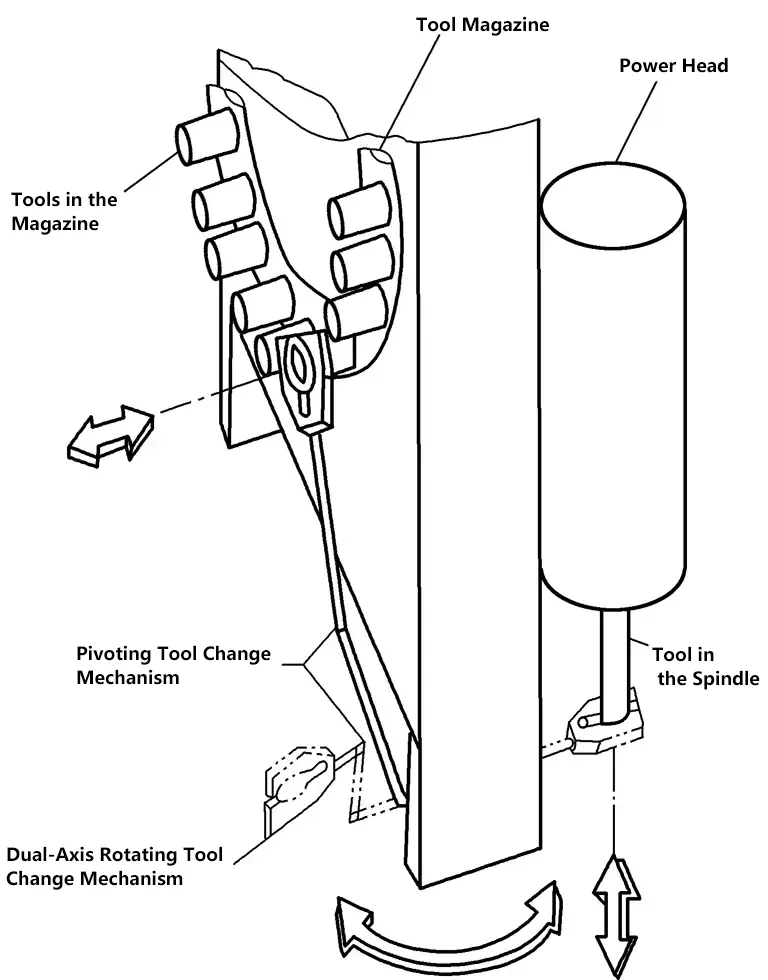

4) Trocador de ferramentas do tipo rotação de dois eixos.

A Figura 10 mostra o princípio de funcionamento de um trocador de ferramentas do tipo rotação de dois eixos. Esse trocador de ferramentas pode ser usado com magazines de ferramentas montados na lateral ou na traseira, e suas características estruturais são mais adequadas para centros de usinagem verticais.

Ao receber um comando de troca de ferramenta, o mecanismo de troca de ferramenta começa a se mover a partir da posição de "espera", agarra a ferramenta no fuso e a remove, gira em direção ao magazine de ferramentas e retorna a ferramenta ao magazine de ferramentas; em seguida, recupera a ferramenta desejada do magazine de ferramentas, gira em direção ao fuso e instala a ferramenta no fuso; finalmente, retorna à posição de "espera", concluindo a troca de ferramenta.

A principal vantagem desse dispositivo é que o magazine de ferramentas está localizado na lateral ou na parte traseira da máquina, proporcionando máxima proteção para as ferramentas. Sua desvantagem é que há mais transferências e movimentos de ferramentas. Esse dispositivo em centros de usinagem verticais tem sido gradualmente substituído por trocadores de ferramentas do tipo rotação de 180° e do tipo fuso direto.

5) Trocador de ferramentas do tipo eixo direto.

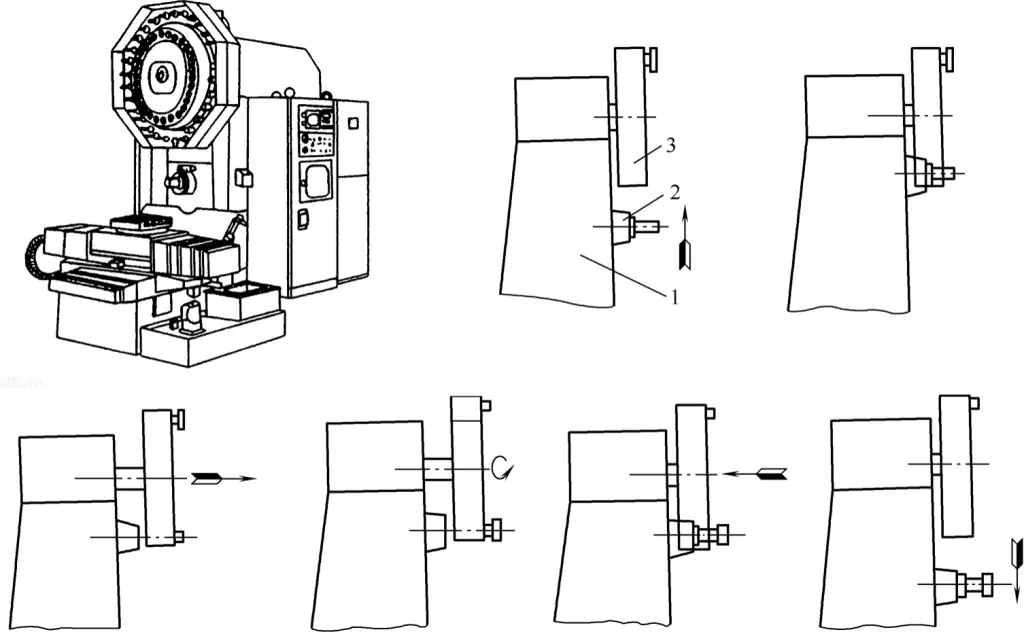

O trocador de ferramentas do tipo fuso direto é diferente de outras formas de trocadores de ferramentas. Nesse dispositivo, o magazine de ferramentas se move diretamente para a posição do fuso ou o fuso se move diretamente para o magazine de ferramentas. A Figura 11 mostra a aplicação de um trocador de ferramentas do tipo fuso direto em um centro de usinagem horizontal.

1-Coluna principal

Caixa de 2 fusos

Magazine de 3 ferramentas

Durante a troca de ferramenta, o fuso se move para a posição de troca de ferramenta, o magazine de ferramentas tipo disco gira para a posição do slot de ferramenta necessário e move a ferramenta da posição de "espera" para a posição de troca de ferramenta, encaixando-se no suporte de ferramenta instalado no fuso.

A barra de tração se retrai do porta-ferramentas, o magazine de ferramentas se move para frente e remove a ferramenta; em seguida, o magazine de ferramentas gira para alinhar a ferramenta necessária com o fuso, move-se para trás, insere a ferramenta no fuso e a fixa; finalmente, o magazine de ferramentas se afasta do fuso, move-se para cima e retorna à posição de "espera", concluindo a troca de ferramentas.

No caso dos centros de usinagem vertical, os menores geralmente realizam as trocas de ferramentas movendo o magazine de ferramentas; em algumas máquinas grandes, o processo de troca de ferramentas é diferente do descrito acima, pois o magazine de ferramentas é grande demais para ser movido de forma conveniente, de modo que o fuso se move para remover e instalar as ferramentas ou um braço robótico é usado para as trocas de ferramentas.

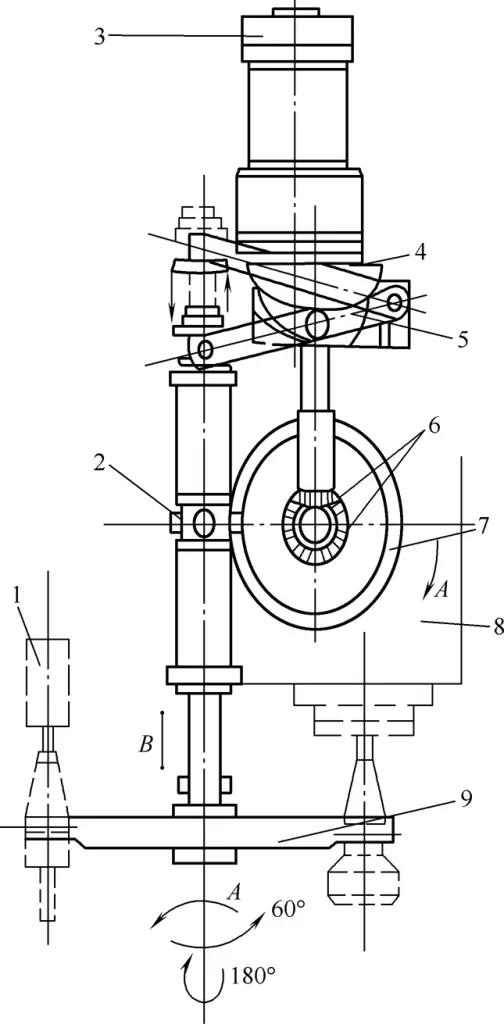

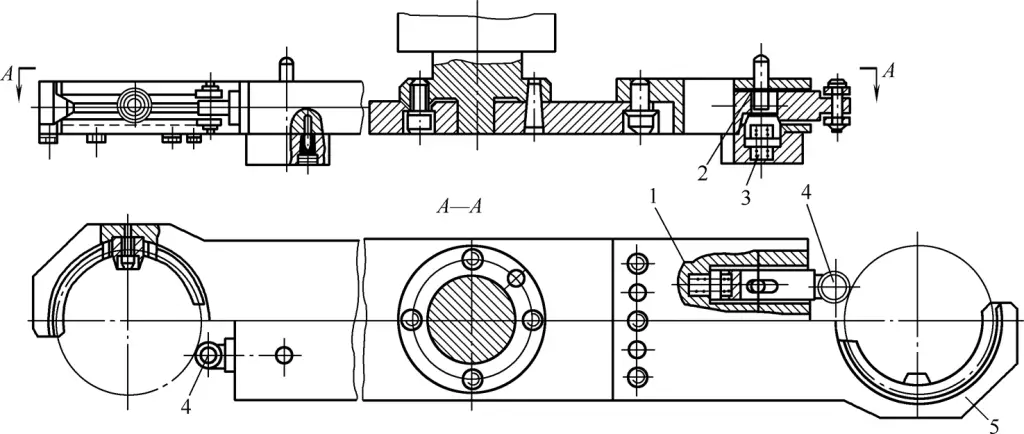

A Figura 12 mostra a estrutura de um braço robótico e de uma pinça, e a Figura 13 mostra o processo de trabalho de uma troca de ferramenta robótica.

1 - Suporte para ferramentas

2-Eixo transversal

3-Motor

4-Came de ranhura cilíndrica (braço para cima e para baixo)

5 alavancas

Engrenagem de 6 níveis

7-Cam roller (rotação do braço)

Caixa de 8 fusos

9-Braço de troca de ferramentas

1,3 molas

2-Pino de travamento

Pino 4-Ativo

5-Gripper

V. Principais funções do sistema CNC

As funções do sistema CNC para centros de usinagem têm muitas semelhanças com as das fresadoras CNC, mas os sistemas CNC configurados para centros de usinagem têm funções e comandos mais ricos e abrangentes em comparação com as fresadoras CNC.

Os sistemas CNC configurados para centros de usinagem produzidos por diferentes fabricantes variam, mas suas funções básicas são praticamente as mesmas. Os centros de usinagem equipados com sistemas FANUC e sistemas SIEMENS são amplamente utilizados. Exceto pela troca de ferramentas, a programação e a operação desses centros de usinagem são basicamente as mesmas das fresadoras CNC.

As funções dos sistemas CNC geralmente incluem funções básicas e funções opcionais. As funções básicas são funções essenciais do sistema CNC, enquanto as funções opcionais devem ser escolhidas pelos usuários com base nas características e na finalidade da máquina. Diferentes sistemas CNC têm diferentes funções. A seguir, há uma breve descrição de algumas funções usando o sistema FANUC como exemplo.

1. Função de controle de múltiplas coordenadas

O sistema de controle pode controlar um número de eixos de coordenadas, referindo-se ao número máximo de eixos de coordenadas que o sistema CNC pode controlar, incluindo eixos lineares e eixos rotativos. Os eixos de coordenadas lineares básicos são os eixos X, Y e Z; os eixos de coordenadas rotativos básicos são os eixos A, B e C. O número de eixos simultâneos refere-se ao número de eixos de coordenadas que o sistema CNC pode controlar para se mover simultaneamente de acordo com os requisitos de usinagem.

A função de controle refere-se ao número de eixos que o dispositivo CNC pode controlar e pode controlar simultaneamente. A função de controle é um dos principais indicadores de desempenho de um dispositivo CNC.

Os eixos de controle incluem eixos móveis e eixos rotativos, eixos básicos e eixos adicionais. Quanto mais eixos puderem ser controlados, especialmente quanto mais eixos puderem ser controlados simultaneamente, maior será a funcionalidade do dispositivo CNC, mais complexo será o dispositivo CNC e mais difícil será a programação.

2. Função de compensação de ferramentas

A função de compensação da ferramenta inclui a compensação do comprimento da ferramenta e a compensação do raio da ferramenta. A compensação do comprimento da ferramenta inclui ainda a compensação da geometria da ferramenta e a compensação do desgaste da ferramenta.

(1) Função de compensação do comprimento da ferramenta

A compensação do comprimento da ferramenta refere-se à compensação axial da ferramenta, que aumenta ou diminui a posição real da ferramenta na direção axial por um valor de desvio em comparação com o valor programado. Essa função não apenas altera automaticamente a altura da superfície de corte, mas também reduz os erros de configuração axial da ferramenta.

(2) Função de compensação de desgaste da ferramenta

As ferramentas se desgastam durante o uso e, se a compensação do desgaste da ferramenta não for realizada em tempo hábil, isso levará a uma diminuição da precisão da usinagem das peças. Ao ajustar a compensação do desgaste da ferramenta, mantendo a compensação da geometria da ferramenta inalterada, a compensação do comprimento da ferramenta é modificada indiretamente para garantir a precisão da usinagem da peça.

(3) Função de compensação do raio da ferramenta

Com essa função, o centro da ferramenta pode se deslocar automaticamente do contorno da peça por um raio de ferramenta, o que torna conveniente calcular e programar de acordo com as dimensões reais do contorno da peça durante a programação, sem a necessidade de calcular e programar com base na trajetória do centro da fresa.

Essa função também pode ser usada para compensar a precisão insuficiente de fabricação das fresas, alterando o valor de compensação do raio da ferramenta, expandindo a faixa de seleção do diâmetro da ferramenta e o erro permitido para a reafiação da ferramenta.

O método de alteração do valor de compensação do raio da ferramenta também pode ser usado para obter fresamento em camadas e usinagem de desbaste e de precisão com o mesmo programa de processamento, ou para melhorar a precisão da usinagem das peças. Além disso, a alteração dos sinais positivo e negativo do valor de compensação do raio da ferramenta também pode ser usada para processar determinadas peças que precisam ser combinadas umas com as outras usando o mesmo programa de usinagem.

3. Função de ciclo fixo

Os ciclos fixos são séries pré-programadas de operações de usinagem típicas armazenadas na memória, que podem ser chamadas usando códigos G quando necessário. O uso de funções de ciclo fixo pode simplificar muito a preparação do programa. Os ciclos fixos incluem ciclos de perfuração, ciclos de mandrilamento, ciclos de rosqueamento e muito mais.

4. Função de usinagem de espelho

A usinagem espelhada também é conhecida como usinagem de simetria axial. Para uma peça de trabalho que é simétrica em relação ao eixo de coordenadas, usando a função de usinagem de espelho, apenas um ou dois quadrantes do programa precisam ser escritos, e os contornos de outros quadrantes podem ser obtidos por meio da usinagem de espelho.

5. Função de rotação

Essa função pode girar o programa de usinagem programado em qualquer ângulo dentro do plano de usinagem para execução.

6. Subprograma

Em algumas peças usinadas, muitas vezes aparecem caminhos de usinagem geometricamente idênticos e, ao escrever programas de usinagem, há segmentos de programa com sequências fixas e padrões repetitivos que aparecem em vários programas.

Para simplificar a programação, esses segmentos típicos de programas de usinagem com sequências fixas e padrões repetitivos podem ser programados como subprogramas em um determinado formato e, em seguida, inseridos na memória.

Se o programa principal precisar de um determinado subprograma durante a execução, ele poderá chamar esse subprograma por meio de uma instrução de chamada de subprograma em um formato específico. Depois que o subprograma é executado, ele retorna ao programa principal e continua a executar os segmentos de programa seguintes.

7. Função de programa de macro

Os programas de macro do usuário referem-se a subprogramas que contêm variáveis. Os programas de macro do usuário permitem o uso de variáveis, operações aritméticas e lógicas e transferências condicionais, o que torna mais conveniente e fácil escrever programas para as mesmas operações de usinagem. No programa de usinagem, uma instrução simples, a saber, a instrução de macro do usuário, pode ser usada para chamar o programa de macro do usuário.

8. Função preparatória

A função preparatória, também conhecida como função G, é usada para especificar o modo de ação da fresadora CNC. As instruções da função G consistem no código de endereço G seguido de dois dígitos.

9. Função auxiliar

A função auxiliar é uma operação auxiliar essencial na usinagem CNC, representada pelo código de endereço M seguido de dois dígitos quaisquer. Sistemas diferentes podem ter funções M diferentes. As funções auxiliares são usadas para especificar a partida/parada do fuso, ligar/desligar o fluido de corte, etc.

10. Função de alimentação

A função de avanço, também conhecida como função F, representa a taxa de avanço e é indicada pelo código de endereço F seguido de vários dígitos. A taxa de avanço real pode ser ajustada por meio do botão de substituição da taxa de avanço no painel de operação do CNC.

11. Função do fuso

A função do fuso do centro de usinagem refere-se principalmente à especificação da velocidade do fuso (ferramenta velocidade de corte) durante o processo de usinagem. A função do fuso é representada pelo código de endereço S seguido de vários dígitos, sendo a unidade r/min. Por exemplo, S1000 indica uma velocidade do fuso de 1000 r/min.

12. Função de exibição gráfica

Os dispositivos CNC podem ser equipados com CRT monocromático ou colorido, implementando exibições de caracteres e gráficos por meio de software e interfaces. Ele pode exibir programas de usinagem, parâmetros, vários valores de compensação, posições de coordenadas, informações de alarme, trajetórias dinâmicas de movimento da ferramenta etc.

13. Função de controle de operação

Os centros de usinagem geralmente têm funções como operação de bloco único, funcionamento a seco, salto, bloqueio da máquina, execução de simulação gráfica e parada de emergência.

14. Função de alarme de autodiagnóstico

A função de alarme de autodiagnóstico refere-se à capacidade do sistema CNC de autodiagnosticar suas falhas de software e hardware. Essa função pode ser usada para monitorar se toda a máquina-ferramenta e todo o processo de usinagem estão normais e emitir um alarme imediato em caso de anomalias, identificando rapidamente o tipo e o local das falhas e reduzindo o tempo de inatividade causado por elas.

15. Função de comunicação

Os sistemas CNC modernos geralmente são equipados com interfaces RS232C ou interfaces DNC, permitindo a transmissão de sinais em alta velocidade com computadores de nível superior. Os sistemas CNC de ponta também podem se conectar à INTERNET para atender aos requisitos do FMS (Flexible Manufacturing System) e do CIMS (Computer Integrated Manufacturing System).

VI. Desenvolvimento e direção da tecnologia CNC

1. Processo de desenvolvimento de sistemas CNC

As máquinas-ferramentas CNC tiveram sua origem nos Estados Unidos. Desde que a primeira máquina de mandrilamento e fresagem de três coordenadas CNC do mundo foi lançada em 1952, os sistemas CNC passaram por dois estágios e seis gerações de desenvolvimento (consulte a Tabela 1).

A primeira geração de sistemas CNC usava componentes de tubo a vácuo, que eram grandes em tamanho, de baixa confiabilidade e de alto preço. Eles eram usados principalmente no setor militar e não eram amplamente aplicados, com baixos volumes de produção.

A segunda geração surgiu em 1961, consistindo em sistemas CNC baseados em transistores, que aumentaram a confiabilidade e reduziram bastante o tamanho.

A terceira geração foi o sistema CNC de circuito integrado comercializado em 1965, que reduziu bastante o tamanho dos dispositivos CNC e melhorou substancialmente a confiabilidade, tornando-o aceitável para os usuários em geral. Tanto o volume de produção quanto a variedade de máquinas-ferramentas CNC tiveram um desenvolvimento significativo.

As três gerações anteriores de sistemas CNC eram essencialmente computadores especializados, que dependiam principalmente de hardware para implementar várias funções de controle. Esse foi o primeiro estágio, chamado de sistemas de controle numérico (NC).

Em 1968, os minicomputadores foram aplicados em sistemas CNC, tornando-se a quarta geração de sistemas CNC. A aplicação de microprocessadores em 1974 tornou-se a quinta geração de sistemas CNC. Em 1990, os sistemas CNC abertos baseados em plataformas de PC se tornaram a sexta geração de sistemas CNC.

As três últimas gerações pertencem ao segundo estágio, chamado de sistemas de Controle Numérico Computadorizado (CNC).

Tabela 1 Seis gerações de desenvolvimento de sistemas CNC

| Histórico do desenvolvimento do sistema CNC | Ano do surgimento global | Ano de surgimento na China | |

| Primeiro estágio (sistemas NC) | Sistema CNC de tubo a vácuo de primeira geração Sistema CNC de transistor de segunda geração Sistema CNC de circuito integrado de terceira geração | 1952 1961 1965 | 1958 1964 1972 |

| Segundo estágio (sistemas CNC) | Sistema CNC de minicomputador de quarta geração Sistema CNC com microprocessador de quinta geração Sistema CNC aberto de sexta geração baseado na plataforma de PC (industrial) | 1968 1974 1990 | 1978 1981 1992 |

2. Tendências de desenvolvimento da tecnologia CNC

Atualmente, a China tem sistemas CNC com direitos de propriedade intelectual independentes, mas a grande maioria das máquinas-ferramentas CNC totalmente funcionais ainda usa sistemas CNC estrangeiros. Do ponto de vista da máquina-ferramenta como um todo, ainda há uma lacuna considerável em comparação com as contrapartes estrangeiras em termos de confiabilidade, precisão, nível de automação e eficiência de produção.

Com o desenvolvimento da ciência e da tecnologia e o surgimento de tecnologias de fabricação avançadas em todo o mundo, os requisitos da tecnologia de usinagem CNC estão se tornando cada vez mais altos. Com o desenvolvimento de tecnologias relacionadas, como corte de velocidade ultra-alta e usinagem de ultraprecisão, são necessários indicadores de desempenho mais altos para estruturas de máquinas-ferramenta, acionamentos de fuso, sistemas CNC e sistemas servo de máquinas-ferramenta CNC, o que leva às sete tendências de desenvolvimento a seguir na tecnologia de máquinas-ferramenta CNC.

(1) Alta precisão

A alta precisão das máquinas-ferramentas CNC inclui alta precisão geométrica da máquina-ferramenta e alta precisão de usinagem. A alta precisão geométrica é a base para melhorar a precisão da usinagem. O aspecto mais importante da precisão geométrica é a precisão do posicionamento. O aprimoramento da precisão do posicionamento, juntamente com o aprimoramento das características estruturais e da estabilidade térmica da máquina, melhorou muito a precisão da usinagem das máquinas-ferramenta CNC.

Por exemplo: A precisão de usinagem dos centros de usinagem melhorou de ±0,01 mm para ±0,005 mm, ou até mais. Para atingir metas de maior precisão, as seguintes medidas são adotadas principalmente:

1) Sistema de servoacionamento.

A adoção de sistemas servo CA digitais melhorou muito o desempenho do servo em termos de precisão de posicionamento, velocidade de alimentação e outros aspectos em comparação com os sistemas servo CC analógicos anteriores. Existem até os chamados métodos de alimentação servo linear de "transmissão zero" que usam motores lineares para acionar diretamente a mesa da máquina-ferramenta, melhorando muito a precisão da usinagem.

2) Tecnologia de controle feedforward.

Os sistemas servo anteriores multiplicavam o desvio entre a posição de comando e a posição real pelo ganho do loop de posição, e o produto era usado como o comando de velocidade para controlar a velocidade do motor. Esse método sempre apresentava um erro de atraso no rastreamento da posição, resultando na deterioração das condições de usinagem ao processar cantos ou arcos.

O chamado controle de avanço adiciona um método de controle de comando de velocidade ao sistema de controle original, o que reduz bastante o erro de atraso de rastreamento, melhorando assim a precisão da usinagem do corte de cantos.

3) Tecnologia de controle de compensação não linear para fricção dinâmica e estática de máquinas-ferramenta.

A não linearidade do atrito dinâmico e estático em máquinas-ferramentas pode levar ao rastejamento do selim. Além de tomar medidas para reduzir o atrito estático na estrutura da máquina, os novos sistemas servo digitais têm a função de controle de compensar automaticamente a não linearidade do atrito dinâmico e estático em sistemas mecânicos.

4) Desenvolvimento e aplicação generalizada da tecnologia de compensação.

As modernas máquinas-ferramentas CNC usam a função de compensação de software dos sistemas de controle numérico computadorizado para realizar várias compensações no sistema servo, como compensação de erro de ponto fixo de movimento axial, compensação de erro de passo do parafuso de avanço, compensação de folga, compensação de deformação térmica etc.

5) Equivalente de pulso de alta precisão.

O equivalente de pulso de alta precisão pode melhorar a precisão e a repetibilidade do posicionamento.

6) Adoção de dispositivos de detecção de posição de alta resolução.

Por exemplo: Codificadores de pulso de alta resolução, circuitos de subdivisão compostos por microprocessadores incorporados, que melhoram muito a resolução.

(2) Alta velocidade

O aumento da eficiência da produção sempre foi um dos objetivos do desenvolvimento da tecnologia de máquinas-ferramenta. O surgimento e o rápido desenvolvimento das máquinas-ferramentas CNC se devem, em parte, à sua eficiência de produção muito maior em comparação com as máquinas-ferramentas convencionais.

Nos últimos anos, a eficiência da produção das máquinas-ferramentas CNC melhorou significativamente, principalmente pela redução do tempo de corte e do tempo auxiliar sem corte. A redução do tempo de corte é obtida com o aumento da velocidade de corte, ou seja, com o aumento da velocidade do fuso.

A velocidade do fuso dos centros de usinagem aumentou de 4.000 a 6.000 r/min há 10 anos para os atuais 8.000 a 12.000 r/min, sendo que a mais alta atinge mais de 100.000 r/min. A velocidade do fuso dos tornos CNC também aumentou para 5000-20000 r/min, e a velocidade linear dos rebolos de retificação aumentou para 100-200 m/s.

De acordo com as estatísticas mais recentes, o tempo de corte dos centros de usinagem não excede 55% do tempo total de trabalho. Portanto, a redução do tempo sem corte é um dos principais meios para melhorar a eficiência da produção. O tempo sem corte consiste em duas partes: uma é o tempo de deslocamento rápido, que é o tempo necessário para o movimento rápido; a outra é o tempo auxiliar, principalmente o tempo de troca de ferramenta e o tempo de troca de peça.

Para reduzir o tempo de deslocamento rápido, é necessário aumentar a velocidade do movimento rápido. Atualmente, a velocidade geral de movimento rápido atinge de 20 a 24 m/min, algumas estão em torno de 30 m/min e a mais rápida pode chegar a 60 m/min.

Especialmente o surgimento de servomotores de alimentação de movimento linear trouxe a possibilidade de aumentar ainda mais a velocidade de movimento. Além disso, para reduzir o tempo das ações auxiliares, é necessário diminuir o tempo da troca automática de ferramentas e da troca automática de peças.

Atualmente, o tempo de rotação da torre dos tornos CNC atingiu 0,4 a 0,6s, o tempo de troca automática de ferramentas dos centros de usinagem atingiu cerca de 3s, e o mais rápido pode chegar a 1s. O tempo de troca de paletes dos centros de usinagem foi reduzido de 12 a 20s no passado para 6 a 10s, e o mais rápido chega a 2,5s.

Atualmente, são tomadas medidas principalmente nos seguintes aspectos para melhorar os indicadores de velocidade:

1) Sistema CNC.

O microprocessador é o componente principal dos sistemas CNC modernos. Microprocessadores com bits e frequência mais altos são usados para melhorar a velocidade básica de computação do sistema. Atualmente, ele passou de CPUs de 16 bits para CPUs de 32 bits e está evoluindo para CPUs de 64 bits. Microprocessadores de 32 bits e estruturas com vários microprocessadores são adotados para melhorar a capacidade de processamento de dados do sistema, ou seja, para aumentar a velocidade e a precisão dos cálculos de interpolação.

2) Configure o PLC integrado potente e de alta velocidade.

Ao melhorar a velocidade de execução do PLC, ele atende aos requisitos de usinagem de alta velocidade das máquinas-ferramentas CNC. Os novos CLPs têm CPUs dedicadas, com velocidade de execução de instruções básicas atingindo μs/passo, e os passos programáveis podem ser expandidos para mais de 16.000 passos. A função de processamento de alta velocidade do PLC é utilizada para permitir a combinação orgânica entre o CNC e o PLC, atendendo a vários requisitos de controle em tempo real durante a operação da máquina-ferramenta CNC.

3) Melhore o nível de controle de vários eixos.

Todos os novos sistemas CNC têm funções de controle de vários eixos, que podem usar a ligação de vários eixos para realizar a usinagem de superfícies complexas e especiais, e também podem adotar a usinagem simultânea de várias ferramentas com controle de várias torres.

4) Aplicação de ferramentas de corte de velocidade ultra-alta.

Atualmente, ferramentas com revestimento de diamante e ferramentas de cerâmica têm sido aplicadas na usinagem de velocidade ultra-alta.

(3) Alta automação

Depois que o sistema CNC se transformou em um sistema CNC baseado em microprocessador, as funções do sistema foram continuamente expandidas e, portanto, o nível de automação das máquinas-ferramenta CNC também foi continuamente aprimorado.

Além da troca automática de ferramentas e da troca automática de peças de trabalho, funções como gerenciamento da vida útil da ferramenta, substituição automática de ferramentas sobressalentes, medição e compensação automática do tamanho da ferramenta, medição e compensação automática do tamanho da peça de trabalho e ajuste automático dos parâmetros de corte surgiram sucessivamente, fazendo com que a automação de máquinas individuais atingisse um nível muito alto. As funções de monitoramento de desgaste e quebra de ferramentas também estão sendo continuamente aprimoradas.

(4) Alta confiabilidade

A confiabilidade da operação da máquina-ferramenta CNC depende principalmente da confiabilidade do sistema CNC e de vários sistemas servo. Atualmente, as seguintes medidas são adotadas principalmente para melhorar a confiabilidade:

1) Melhorar a qualidade do hardware do sistema CNC.

Selecione chips de circuito de maior integração, estabeleça e implemente uma triagem rigorosa de componentes, fabricação estável de produtos e testes abrangentes de desempenho.

2) Modularização, padronização e universalização.

Atualmente, as funções dos sistemas CNC modernos estão se tornando cada vez mais poderosas, permitindo que as estruturas de hardware e software do sistema alcancem a modularização, a padronização e a universalização, o que facilita a organização da produção, o controle de qualidade e a manutenção do usuário.

(5) Multifuncionalidade

1) As máquinas-ferramentas CNC adotam a multifuncionalidade para melhorar a utilização do equipamento.

Multifuncionalidade significa combinar as funções de diferentes máquinas-ferramenta em uma única máquina-ferramenta. Seus representantes típicos são vários centros de usinagem equipados com mecanismos de troca automática de ferramentas (a capacidade do magazine de ferramentas pode chegar a mais de 100 ferramentas), que podem executar simultaneamente vários processos, como fresamento, mandrilamento, perfuração, torneamento, alargamento, rosqueamento e até mesmo retificação na mesma máquina-ferramenta.

Para melhorar ainda mais a eficiência do trabalho, as modernas máquinas-ferramentas CNC (como vários centros de usinagem de cinco faces) adotaram o corte multifuso e multiface, ou seja, a execução simultânea de diferentes operações de corte em diferentes partes de uma peça de trabalho.

Além disso, o número de eixos de controle nos sistemas CNC modernos está aumentando constantemente, com alguns chegando a 31 eixos, e o número de eixos vinculados simultaneamente chegou a 7. Essas máquinas-ferramentas têm maior precisão de usinagem e podem melhorar muito a eficiência do trabalho, economizar espaço físico, reduzir a quantidade de equipamentos e economizar investimentos.

2) Boa função de diálogo homem-máquina.

Em uma única máquina-ferramenta, o processamento de peças e a edição de programas podem ser realizados simultaneamente, ou seja, tem a função de operação em primeiro plano e edição em segundo plano. Os sistemas CNC modernos usam CRT colorido para exibição de trajetória bidimensional, e os melhores podem realizar simulação gráfica dinâmica tridimensional colorida, exibindo a trajetória de usinagem do código programado, facilitando a depuração e a modificação de programas de peças e garantindo a segurança do processo de usinagem real.

3) Função de comunicação mais forte.

O desenvolvimento de máquinas-ferramenta CNC, de máquinas autônomas a FMC (Flexible Manufacturing Cell), FMS (Flexible Manufacturing System) e a formação de redes adicionais para formar o CIMS (Computer Integrated Manufacturing System), exige que os sistemas CNC tenham funções de comunicação mais fortes.

A maioria dos sistemas CNC tem interfaces seriais de alta velocidade e longa distância RS232C e RS422, que podem trocar vários dados com computadores de nível superior de acordo com os requisitos de formato do usuário. Os sistemas CNC de ponta devem ter interfaces DNC (Controle Numérico Distribuído), que podem realizar a comunicação de dados entre várias máquinas-ferramentas CNC e também podem controlar diretamente várias máquinas-ferramentas CNC.

Para se adaptar ao desenvolvimento da tecnologia de automação e atender aos requisitos da automação de fábricas em grande escala e à necessidade de conectar em rede diferentes fabricantes e tipos de máquinas-ferramentas CNC, as máquinas-ferramentas CNC modernas adotaram as redes de controle industrial MAP (Manufacturing Automation Protocol). A versão 3.0 do MAP já foi implementada, criando condições para que as modernas máquinas-ferramentas CNC entrem no FMS e no CIMS.

(6) Automação da programação CNC

A programação automática CAM é atualmente o método mais avançado de programação de usinagem CNC.

Atualmente, o software de programação automática interativa gráfica CAD/CAM é amplamente utilizado. Ele usa o CAD para concluir o desenho computadorizado das geometrias das peças e, em seguida, por meio do cálculo dos dados do caminho da ferramenta interno do computador e do pós-processamento, gera automaticamente programas de processamento de peças NC, que são transmitidos para as máquinas-ferramentas CNC por meio de interfaces de comunicação para processamento de controle automático, alcançando assim a integração CAD/CAM e realizando o projeto e a fabricação sem desenhos.

Além disso, com o desenvolvimento da tecnologia CIMS, surgiu um método de programação totalmente automático que integra CAD/CAPP (Planejamento de Processos Auxiliado por Computador)/CAM. A maior diferença em relação à programação do sistema CAD/CAM é que os parâmetros do processo de usinagem necessários para a programação não precisam da participação humana, mas são obtidos diretamente do banco de dados CAPP do sistema.

(7) Inteligência Os sistemas CNC modernos introduziram a tecnologia de controle adaptativo.

A tecnologia de Controle Adaptativo (CA) requer o ajuste automático do status de trabalho e das características medidas durante o processo de usinagem em processos de usinagem que mudam aleatoriamente, corrigindo automaticamente seus próprios parâmetros de trabalho de acordo com determinados indicadores de avaliação para atingir ou se aproximar do estado de trabalho ideal.

A tecnologia de controle adaptativo pode alcançar uma precisão de usinagem muito alta e menor rugosidade da superfíciee, ao mesmo tempo, melhora a vida útil da ferramenta e a eficiência da produção do equipamento.

A inteligência dos sistemas CNC se reflete principalmente nos seguintes aspectos:

- Detecção e substituição automáticas da vida útil da ferramenta, alarme oportuno para peças fora de tolerância, desgaste ou quebra da ferramenta, compensação automática ou substituição de ferramentas sobressalentes.

- Diagnóstico e reparo automáticos quando ocorrem falhas.

- Compensação em tempo real da expansão e contração de fusos de esferas e outros componentes devido à deformação térmica durante a usinagem.

- Introdução da tecnologia de reconhecimento de padrões, aplicação de reconhecimento de imagens e tecnologia de controle de voz, permitindo que o sistema reconheça desenhos por si só e execute a usinagem CNC automática de acordo com comandos de linguagem natural.