Classificação e características da soldagem por resistência

Classificação dos métodos de soldagem

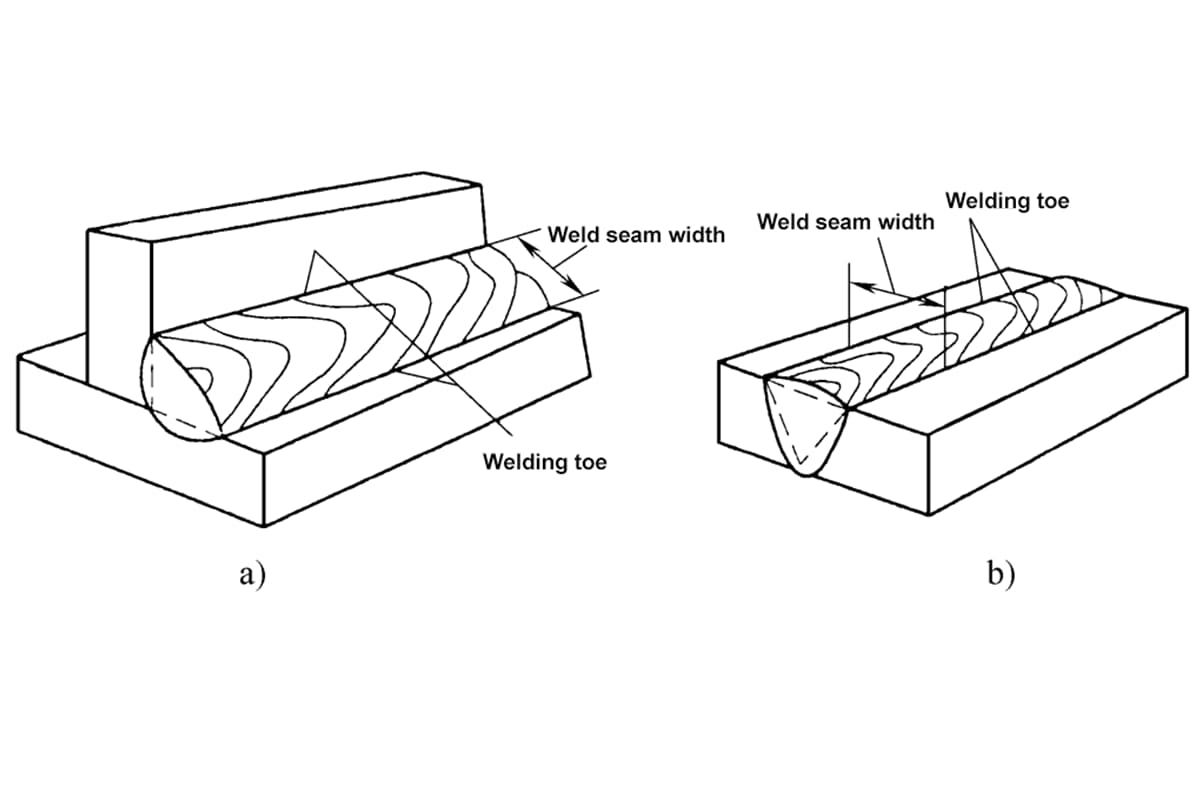

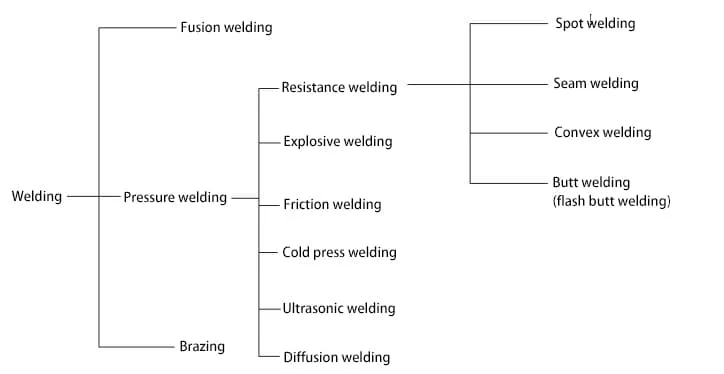

Classificados por métodos de soldagem, soldagem por pontos é um tipo de soldagem por resistência e se enquadra na categoria de soldagem por pressão, conforme mostrado na Figura 1-1.

Classificação dos métodos de soldagem

Vantagens da soldagem por resistência:

1) O calor é concentrado, o tempo de aquecimento é curto e a deformação da solda é pequena.

2) O processo metalúrgico é relativamente simples.

3) Pode se adaptar à soldagem de vários tipos de materiais similares e dissimilares metais.

4) O processo é simples e fácil de mecanizar e automatizar.

5) A produtividade da soldagem é alta e os custos são baixos.

6) O ambiente de trabalho é bom, com o mínimo de poluição.

Desvantagens:

1) O investimento inicial em equipamentos é alto, os equipamentos são complexos e a equipe de manutenção exige alto conhecimento técnico.

2) Requer uma grande capacidade de energia, geralmente monofásica, o que pode levar a uma rede elétrica desequilibrada.

3) Falta de métodos simples e práticos de testes não destrutivos.

Uma visão geral da aplicação da soldagem por resistência na produção de automóveis.

Na produção de componentes automotivos, vários processos de soldagem, como soldagem por pontos, soldagem por projeção, soldagem por costura e soldagem de topo com flash, são amplamente utilizados. Por exemplo, a soldagem por pontos é empregada na soldagem por pontos da carroceria do automóvel, na soldagem por pontos do suporte de montagem da viga transversal, na soldagem por projeção da peça de equilíbrio do eixo de transmissão, na soldagem de costura do tanque de combustível automotivo e na soldagem de topo contínua de aros de rodas automotivas.

A solda a ponto, em particular, é um método de união econômico e de alta velocidade, adequado para juntas sobrepostas e juntas que não exigem estanqueidade a gases, bem como para componentes de paredes finas com espessura inferior a 4 mm produzidos por estampagem ou laminação, exigindo que o metal tenha boa plasticidade.

Este livro se concentrará na aplicação de robôs de solda a ponto e sistemas na produção de automóveis (consulte o vídeo do CD anexo - (11) Equipment Performance Display of Robot Manufacturing Enterprises).

O princípio básico da soldagem a ponto

O processo de formação do nugget de solda na soldagem por pontos

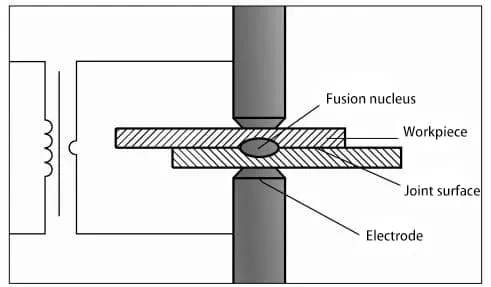

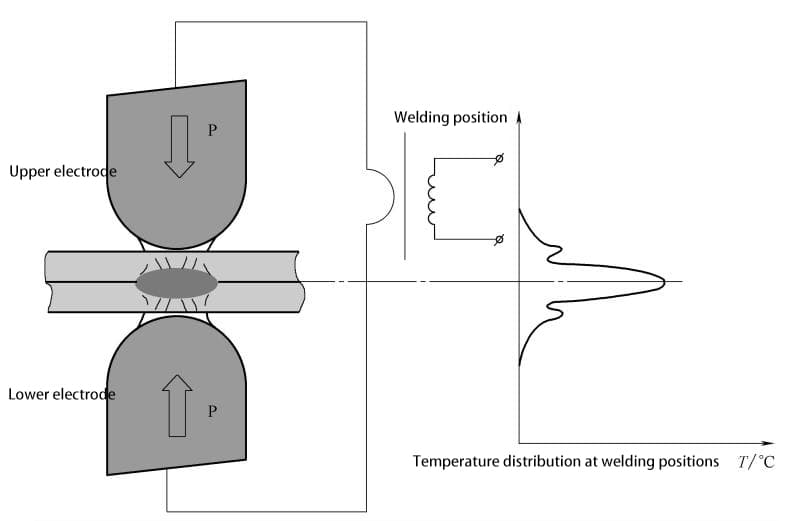

A solda a ponto por resistência, abreviada como RSW, é um método de soldagem em que as peças montadas são unidas em juntas sobrepostas e comprimidas entre dois eletrodos, usando aquecimento por resistência para derreter o metal de base e formar o ponto de solda, conforme mostrado na Figura 1-2.

Durante a soldagem por pontos, devido à alta resistência no ponto de contato entre as duas peças de trabalho, uma quantidade substancial de calor de resistência é gerada no ponto de contato quando uma corrente elétrica suficientemente grande é passada pelas placas. Isso aquece rapidamente o metal na área central e mais quente até um estado altamente plástico ou fundido, formando uma pepita de solda líquida em forma de lente.

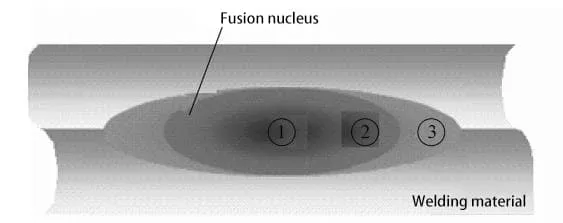

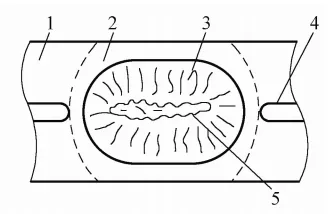

A temperatura da zona fundida diminui gradualmente de dentro para fora. Depois que a energia é cortada, a pressão é mantida ou aumentada para permitir que a pepita de solda se solidifique e cristalize sob pressão, formando um ponto de solda densamente estruturado, conforme mostrado na Figura 1-3.

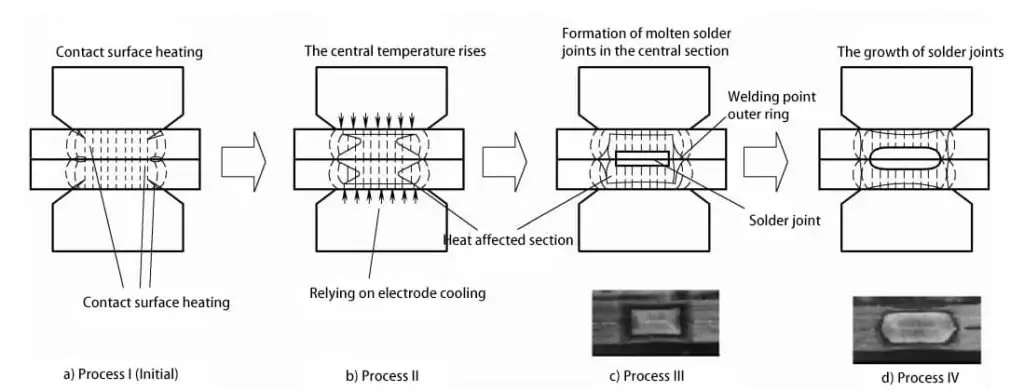

No ponto de contato entre o eletrodo e a peça de trabalho, o calor gerado é conduzido pela boa condutividade térmica dos eletrodos de cobre (ou liga de cobre) e da água de resfriamento, resultando em um aumento limitado da temperatura e evitando a aderência. O processo de formação do ponto de solda na soldagem por pontos é ilustrado na Figura 1-4.

1 - Peça de trabalho 2 - Zona plástica 3 - Nugget 4 - Folga da chapa 5 - Superfície de colagem

Figura 1-3: Diagrama esquemático do crescimento e da seção transversal da pepita de solda a ponto

Em resumo, os dois elementos fundamentais da soldagem por pontos são a fonte de calor interna e a pressão externa.

O processo de soldagem por pontos pode ser resumido em quatro estágios interconectados: no primeiro estágio, as peças de trabalho são pré-comprimidas entre os eletrodos; no segundo estágio, a área de soldagem é aquecida a uma determinada temperatura após a aplicação da corrente; no terceiro estágio, a parte central forma a pepita de solda; e no quarto estágio, a solda esfria e se cristaliza sob a pressão dos eletrodos, formando o ponto de solda.

Durante a soldagem por pontos, devido à pressão aplicada por eletrodos de um determinado diâmetro, a peça de trabalho se deforma, e um caminho de corrente é formado apenas na área de soldagem em contato próximo, resultando em uma densidade de corrente extremamente alta. Portanto, a pressão aplicada está relacionada à rigidez da peça de trabalho.

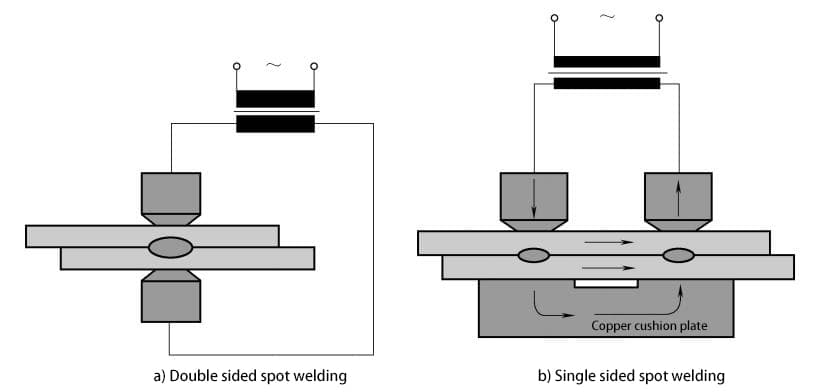

De acordo com a direção do fluxo de corrente através da peça de trabalho, a soldagem a ponto é geralmente dividida em duas categorias: soldagem a ponto de dupla face e soldagem a ponto de face única. Na soldagem por pontos de dupla face, os dois eletrodos estão localizados em ambos os lados da peça de trabalho, e a corrente passa por ambos os lados da peça de trabalho para formar o ponto de solda, que é um método de soldagem comumente usado para robôs de soldagem por pontos, conforme mostrado na Figura 1-5.

A soldagem por pontos de um lado envolve o posicionamento dos dois eletrodos em um lado da peça de trabalho e é usada quando é difícil para os eletrodos se aproximarem da peça de trabalho de ambos os lados ou quando é necessário um recuo raso em um lado da peça de trabalho.

Fonte de calor e fatores que afetam o aquecimento na soldagem a ponto

(1) Fonte de calor da soldagem a ponto

A fonte de calor na solda a ponto por resistência é o calor de resistência, de acordo com a lei de Joule, Q=I2Rt (em que Q é o calor gerado em joules, I é a corrente de soldagem em amperes, R é a resistência em ohms e t é o tempo de soldagem em segundos).

A corrente de soldagem, a resistência entre os dois eletrodos e o tempo de soldagem são os três principais fatores que determinam a geração de calor (fonte de calor interna) na soldagem por pontos, sendo que a maior parte do calor é usada para formar o nugget de solda.

A corrente de soldagem necessária e o tempo de soldagem estão relacionados à formação de uma pepita de solda específica; se o tempo de soldagem for muito curto, a corrente de soldagem necessária durante a soldagem por pontos aumentará, conforme mostrado na Figura 1-6.

(2) Balanço de calor e dissipação de calor

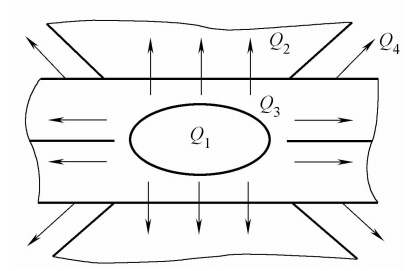

Durante a soldagem por pontos, apenas uma pequena parte do calor gerado é usada para formar o fragmento de solda, enquanto uma parte maior é perdida por condução e radiação para os materiais adjacentes, conforme mostrado na Figura 1-7.

Observação: Q1 é a entrada de calor para formar a poça de fusão na zona de soldagem aquecida; Q2 é a perda de calor por condução térmica através do eletrodo; Q3 é a perda de calor por condução térmica no metal circundante da zona de soldagem; Q4 é a perda de calor por convecção e radiação para o meio de ar circundante.

A equação do balanço de calor é Q (calor total) = Q1 + Q2 + Q3 + Q4onde o calor efetivo Q1 depende das propriedades térmicas do metal e da quantidade de metal fundido, independentemente das condições de soldagem, com um valor de referência de Q1≈10%~30%Q.

Para metais com baixa resistividade e boa condutividade térmica (alumínio, ligas de cobre, etc.), Q1 assume o limite inferior; para metais com alta resistividade e baixa condutividade térmica (aço inoxidável, ligas de alta temperatura, etc.), Q1 assume o limite superior.

O calor perdido inclui principalmente o calor conduzido pelos eletrodos (Q2≈30%~50%Q), o calor conduzido através da peça de trabalho (Q3≈20%Q), e o calor irradiado para a atmosfera (Q4aproximadamente 5% do calor total). As características da soldagem por pontos são refletidas principalmente nos três aspectos a seguir:

1) Aquecimento rápido e concentrado.

2) A dissipação eficaz de calor na área de soldagem é fundamental para obter uma distribuição razoável da temperatura.

3) O processo de aquecimento está intimamente relacionado às propriedades térmicas do metal que está sendo soldado.

Fenômeno de desvio de corrente na soldagem a ponto

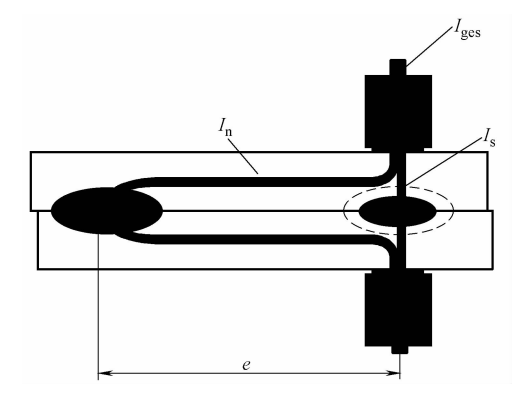

Durante a soldagem por pontos real, uma pequena parte da corrente flui através dos pontos de solda ao redor, formando um caminho de corrente e se dissipando no metal ao redor. O fenômeno do desvio de corrente durante a soldagem por pontos é ilustrado na Figura 1-8.

Observação: Is=Iges-In, em que Is é a corrente de soldagem, Iges é a corrente total do eletrodo e In é a corrente de desvio.

Quanto menor for a distância do ponto, quanto mais espessa for a chapa e quanto melhor for a condutividade elétrica do material, mais grave será o desvio. O desvio severo pode levar à perda de energia e a dificuldades para garantir a qualidade da soldagem.

Além disso, a condição da superfície da peça de trabalho afeta significativamente o desvio. Quando o tratamento da superfície é ruim, manchas de óleo e filmes de óxido aumentam a resistência de contato, levando a um aumento na resistência total da zona de soldagem e a uma diminuição relativa na resistência de desvio, aumentando assim o desvio.

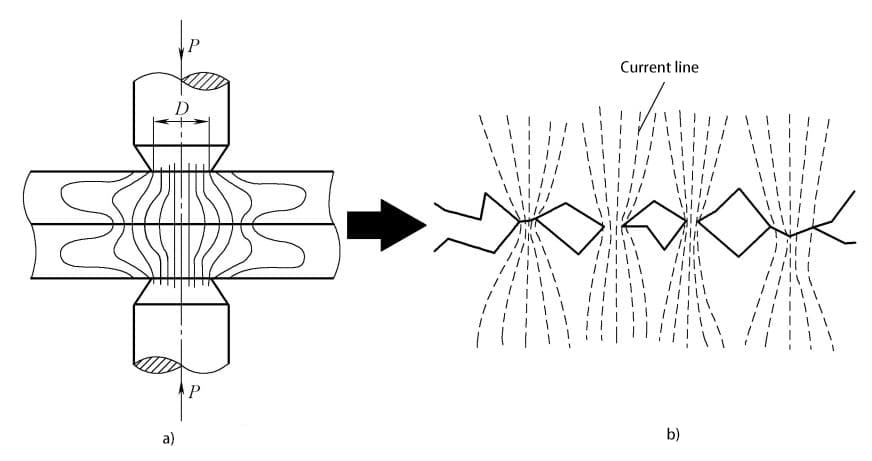

A formação de resistência de contato é causada pela microrugosidade da superfície de soldagem e pela presença de camadas condutoras pobres. A distribuição das linhas de corrente durante a soldagem por pontos e a situação da corrente passando pelos pontos de contato das peças de trabalho estão ilustradas na Figura 1-9.

a) Distribuição das linhas de corrente durante a soldagem por pontos

b) Situação da corrente passando pelos pontos de contato entre as peças de trabalho

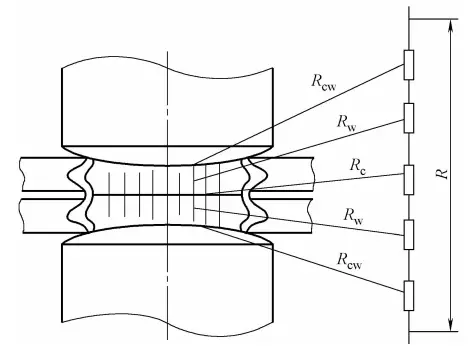

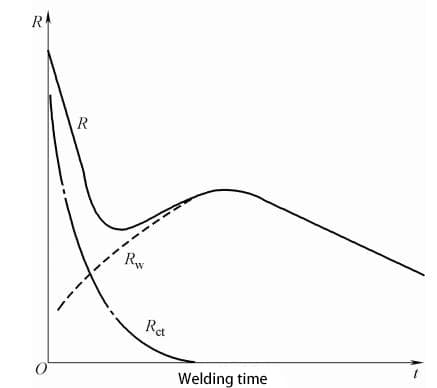

Durante a soldagem por pontos, existem três tipos de resistência na zona de soldagem, e a resistência R entre os dois eletrodos varia com diferentes resistências métodos de soldagemconforme mostrado na Figura 1-10.

Observação: R representa a resistência total da zona de soldagem; R representa a resistência interna da peça de trabalho; R representa a resistência de contato entre as peças de trabalho; R representa a resistência de contato entre o eletrodo e a peça de trabalho.

A resistência total R na zona de solda a ponto é composta pela resistência interna Rw das duas partes soldadas, a resistência de contato Rc entre as duas partes soldadas e a resistência de contato Rcw entre o eletrodo e a peça de trabalho, ou seja, R=2Rw+Rc+2Rcw. Os métodos de cálculo para os valores de resistência de cada peça são os seguintes:

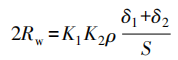

1) Resistência interna das peças soldadas (Rw): A resistência gerada pela corrente que passa pelas peças soldadas está relacionada à resistência das próprias peças. A fórmula para calcular essa resistência é a seguinte

onde:

- ρ = resistividade do metal na zona de soldagem

- δ1, δ2 = espessura das duas partes soldadas (mm)

- S = correspondente à área de contato do eletrodo (mm)2)

- K1 = coeficiente devido ao efeito de borda que causa a expansão do campo de corrente, variando de 0,82 a 0,84

- K2 = coeficiente devido ao efeito de desvio que causa a expansão do campo de corrente, variando de 0,8 a 0,9; um valor mais baixo é escolhido para especificações rígidas e um valor mais alto para especificações flexíveis.

Como ρ geralmente aumenta com a temperatura, quanto maior o tempo de aquecimento, maior a resistência, resultando em mais geração de calor e maior contribuição para a formação da solda.

2) Resistência de contato (Rc+2Rcw): A resistência de contato é uma resistência adicional, geralmente referente ao valor de resistência medido na superfície de contato (superfície de contato da peça soldada com a peça soldada, superfície de contato da peça soldada com o eletrodo) sob a pressão do eletrodo de soldagem por pontos.

Os principais fatores que afetam a resistência de contato são a condição da superfície e a pressão do eletrodo. A resistência de contato a uma temperatura de aquecimento de 600°C para aço e 350°C para alumínio é próxima de zero.

A resistência de contato entre as peças soldadas (Rc), a resistência de contato entre o eletrodo e a peça de trabalho (Rcw), a resistência interna das duas partes soldadas (Rw), o desvio de corrente durante a soldagem a ponto, a corrente de soldagem, o tempo de energização e a pressão do eletrodo têm um impacto significativo no aquecimento durante a soldagem a ponto.

A curva de variação da resistência interna da peça de trabalho durante o processo de soldagem é mostrada na Figura 1-11.

Observação: Rw representa a resistência inerente da peça de trabalho; Rct representa a resistência de contato (Rct=Rc+2Rcw); R representa a resistência total da zona de soldagem (R=Rw+Rct).

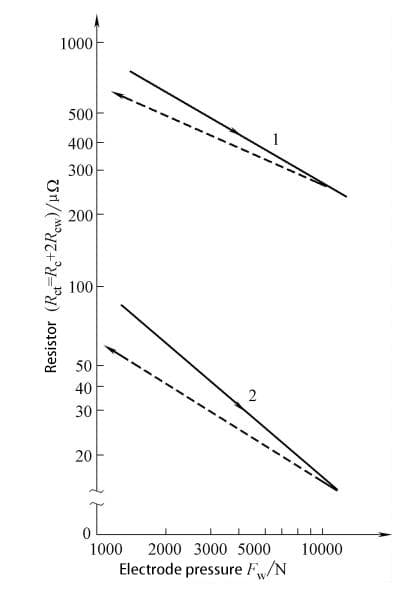

A relação entre a resistência de contato e a pressão do eletrodo é mostrada na Figura 1-12.

Observação: a espessura da placa é de 1 mm; 1 representa aço de baixo carbono; 2 representa liga de alumínio.

eletrodo para solda a ponto

Funções dos eletrodos de solda a ponto

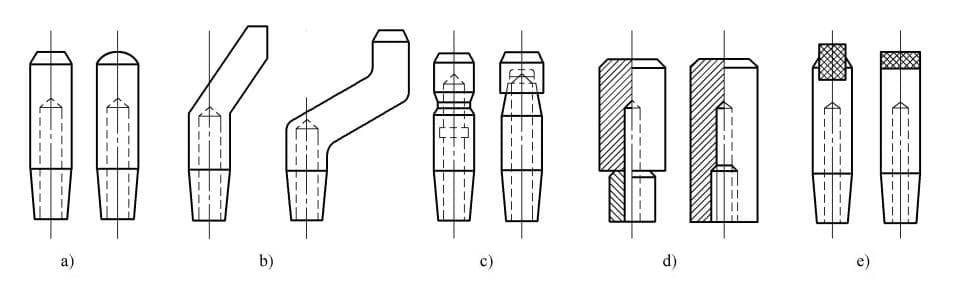

O eletrodo de soldagem por pontos é um componente crucial para garantir a qualidade da soldagem por pontos. Suas principais funções incluem a condução de corrente elétrica para a peça de trabalho, a transmissão de pressão para a peça de trabalho e a rápida dissipação de calor da zona de soldagem. As formas comuns de eletrodos de solda a ponto são mostradas na Figura 1-13.

a) Eletrodo reto padrão b) Eletrodo dobrado c) Eletrodo com tampa d) Eletrodo rosqueado e) Eletrodo composto

Requisitos para materiais de eletrodos

Com base nas funções do eletrodo mencionadas anteriormente, os materiais usados na fabricação do eletrodo devem ter condutividade elétrica, condutividade térmica e dureza em alta temperatura suficientemente altas.

A estrutura do eletrodo deve ter resistência e rigidez adequadas, bem como condições de resfriamento suficientes. Além disso, a resistência de contato entre o eletrodo e a peça de trabalho deve ser suficientemente baixa para evitar a fusão da superfície da peça de trabalho ou a formação de liga entre o eletrodo e a superfície da peça de trabalho.

Materiais comuns de eletrodos

De acordo com as disposições da Norma do Setor de Aviação HB5420 1989 do Ministério da Indústria Aeroespacial da China, os materiais dos eletrodos são classificados em quatro categorias, sendo que três delas são comumente usadas.

(1)Os materiais da Categoria 1 são ligas de cobre e cobre de alta condutividade elétrica e dureza média, que atingem seus requisitos de dureza principalmente por meio de trabalho a frio. Eles são adequados para a fabricação de eletrodos para soldagem de alumínio e ligas de alumínio e também podem ser usados para soldagem por pontos de chapas de aço revestidas, embora seu desempenho não seja tão bom quanto o das ligas da Categoria 2.

As ligas da categoria 1 também são comumente usadas para a fabricação de componentes condutores sem estresse ou com baixo estresse. Entre as três categorias de ligas, o cobre cromo-nióbio, o cobre cromo-zircônio-nióbio e o cobre cobalto-cromo-silício apresentam desempenho superior e têm sido amplamente utilizados. Seus respectivos graus são chamados de DJ70, DJ85 e DJ100, conforme mostrado na Tabela 1-1.

Tabela 1-1: Propriedades comuns dos materiais

| Nomes | Variedades | Propriedades do material | |||

| Dureza | Condutividade elétrica /(MS/m) | Temperatura de amaciamento /℃ | |||

| HV30kg | HRB | ||||

| Não menos que | |||||

| Cobre cromo | Barras trefiladas a frio | 85 | 53 | 56 | 150 |

| Cobre cromo zircônio | Barras forjadas | 90 | 53 | 45 | 250 |

| Cobalto, cromo, silício, cobre | Barras trefiladas a frio | 183 | 90 | 26 | 600 |

Além disso, há um material de sinterização composto de tungstênio e cobre, que é adequado para situações com alto calor, longos tempos de soldagem, resfriamento inadequado ou alta pressão.

Ele é usado para eletrodos complexos para soldagem por pontos de placas de cobre, eletrodos embutidos para soldagem por projeção ou eletrodos para soldagem cruzada de fios. Com o aumento do teor de tungstênio, a resistência e a dureza do material aumentam, mas a condutividade elétrica e a condutividade térmica diminuem.

2) A segunda categoria de materiais tem maior condutividade elétrica e dureza em comparação com a primeira categoria de ligas. Essas ligas podem atingir seus requisitos de desempenho por meio de uma combinação de trabalho a frio e tratamento térmico. Em comparação com a primeira categoria de ligas, elas têm maior desempenho mecânico, condutividade elétrica moderada e forte resistência à deformação sob pressão moderada.

Portanto, são os materiais de eletrodo mais comumente usados e são amplamente utilizados para soldagem por pontos de aço de baixo carbono, aço de baixa liga, aço inoxidável, ligas de alta temperatura, ligas de cobre de baixa condutividade e aço revestido. As ligas de categoria 2 também são adequadas para a fabricação de eixos, grampos, placas, suportes de eletrodos e vários componentes condutores em máquinas de solda por resistência.

3) A terceira categoria de materiais tem condutividade elétrica mais baixa do que a primeira e a segunda categorias e dureza mais alta do que as ligas da categoria 2. Essas ligas podem atingir seus requisitos de desempenho por meio de tratamento térmico ou de uma combinação de trabalho a frio e tratamento térmico. Elas têm maior desempenho mecânico, boa resistência ao desgaste, alta temperatura de amolecimento e menor condutividade elétrica.

Portanto, eles são adequados para materiais de soldagem por pontos com alta resistência, alta temperatura e força, como o cobre cromo zircônio. Esses metais têm boa condutividade elétrica, condutividade térmica, alta dureza, resistência ao desgaste, resistência à fratura e alta temperatura de amolecimento. Quando soldados, os eletrodos apresentam desgaste mínimo, velocidades de soldagem rápidas e baixos custos gerais de soldagem.

Com as necessidades da produção industrial, a soldagem por resistência tem exigido mais dos materiais dos eletrodos em termos de resistência, ponto de amolecimento e condutividade elétrica em processos de produção de alta velocidade e ritmo acelerado. Os materiais compostos à base de cobre reforçados por partículas (também conhecidos como cobre reforçado por dispersão) têm recebido atenção como um novo tipo de material de eletrodo e são amplamente utilizados.

Isso envolve a adição ou o uso de medidas específicas de processo para produzir partículas finas e dispersas de segunda fase em uma matriz de cobre com boa estabilidade térmica. Essas partículas podem impedir o movimento de deslocamento, melhorando a resistência do material à temperatura ambiente e, ao mesmo tempo, inibindo a recristalização, aumentando assim sua resistência a altas temperaturas, como o Al2O3-Cu e TiB2-Materiais compostos de Cu.

A composição e as propriedades dos materiais típicos de eletrodos de soldagem por resistência de cobre reforçados por dispersão são mostradas na Tabela 1-2.

Tabela 1-2 Composição e desempenho de materiais típicos de eletrodos de soldagem por resistência de cobre reforçados por dispersão

| Fração de massa da dispersão do material (Massa %) | Resistência à tração /MPa | Alongamento (%) | Condutividade elétrica (% IACS) | Faixa aplicável |

| Cu-0,38Al2O3 | 490 | 5 | 84 | Adequado para a fabricação de automóveis, com uma vida útil de 4 a 10 vezes maior do que a dos eletrodos de solda a ponto de cobre-cromo. |

| Cu-0,94Al2O3 | 503 | 7 | 83 | |

| Cu-0,16Zr-0,26Al2O3 | 434 | 8 | 88 | |

| Cu-0,16Zr-0,94Al2O3 | 538 | 5 | 76 |

Estrutura dos eletrodos de solda a ponto

A estrutura dos eletrodos de solda a ponto pode ser dividida em cinco tipos: eletrodos retos padrão, eletrodos dobrados, eletrodos com tampa, eletrodos rosqueados e eletrodos compostos.

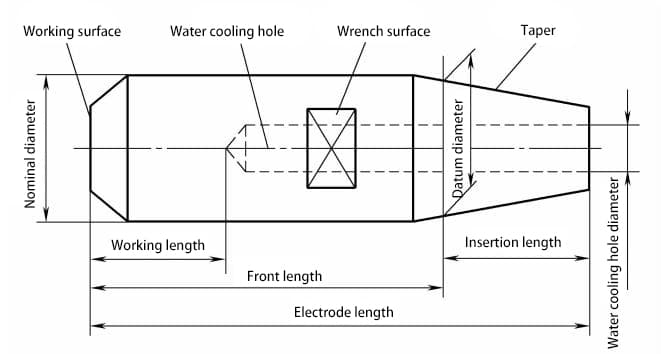

Os eletrodos de solda a ponto consistem em quatro partes: a ponta, o corpo, a cauda e o orifício de água de resfriamento. O eletrodo reto padrão é o tipo de eletrodo mais usado na soldagem a ponto, e os nomes das partes do eletrodo são mostrados na Figura 1-14.

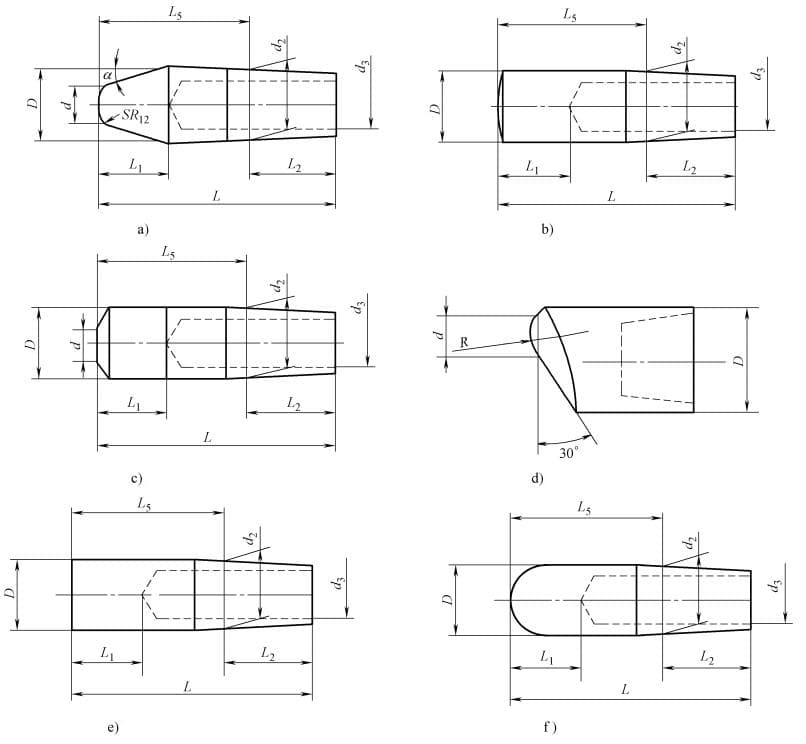

De acordo com as diferentes superfícies de trabalho dos eletrodos de solda a ponto, há seis tipos de designações e formas para eletrodos padrão (ou seja, eletrodos retos), conforme mostrado na Figura 1-15.

a) Eletrodo pontiagudo (código J)

b) Eletrodo esférico (código H)

c) Eletrodo cônico (código Y)

d) Eletrodo em forma de cunha deslocado (código EF)

e) Eletrodo plano (código M)

f) Eletrodo de capa esférica (código Q)

A ponta do eletrodo entra em contato direto com a superfície da peça de trabalho de alta temperatura e suporta repetidamente altas temperaturas e pressões durante a produção da soldagem. Portanto, a adesão, a liga e a deformação são as principais considerações no projeto do eletrodo.

Principais parâmetros dos eletrodos de soldagem a ponto

1) Principais parâmetros físicos: Dureza maior que 75 HRB, condutividade elétrica maior que 75% IACS, temperatura de amolecimento de 550°C, conforme mostrado na Tabela 1-3.

2) Composição química principal, conforme mostrado na Tabela 1-4.

Tabela 1-3: Principais parâmetros físicos

| Densidade (g/cm3) | Resistência à tração (N/mm²) | Dureza HV | Alongamento (%) | Condutividade elétrica (20°C) IACS (%) | Condutividade térmica (20°C) (W/m-K) |

| 8.9 | ≥380 | 110~145 | ≥15 | ≥75 | 330 |

Tabela 1-4: Composição química principal

| Nome | Al | Mg | Cr | Zr | Fe | Si | P | Impurezas totais |

| Cromo Zircônio Cobre | 0. 1 ~ 0. 25 | 0. 1 ~ 0. 25 | 0. 1 ~ 0. 8 | 0. 3 ~ 0. 6 | 0. 5 | 0. 5 | 0. 1 | 0.5 |

Requisitos de qualidade para eletrodos de solda a ponto

1) Condutividade elétrica medida usando um medidor de condutividade de corrente parasita, com a média de três pontos sendo maior ou igual a 44 MS/m.

2) Dureza medida usando os padrões de dureza Rockwell, com a média de três pontos sendo maior ou igual a 78 HRB.

3) No experimento de temperatura de amolecimento, após manter uma temperatura de forno de 550°C por 2 horas, o resfriamento em água não deve resultar em uma redução de dureza superior a 15%.

Os eletrodos de solda por resistência geralmente empregam uma combinação de tratamento térmico e trabalho a frio para garantir o desempenho. Essa abordagem produz propriedades mecânicas e físicas ideais. O cobre cromo zircônio é usado como eletrodo de solda por resistência de uso geral, principalmente para soldagem por pontos ou por costura de aço de baixo carbono e chapas de aço revestidas.

Também pode ser usado como porta-eletrodos, eixos e materiais de revestimento ao soldar aço de baixo carbono, ou como moldes grandes, acessórios para máquinas de solda por projeção e eletrodos para aço inoxidável e aço resistente ao calor.