1. Golpeando o arco

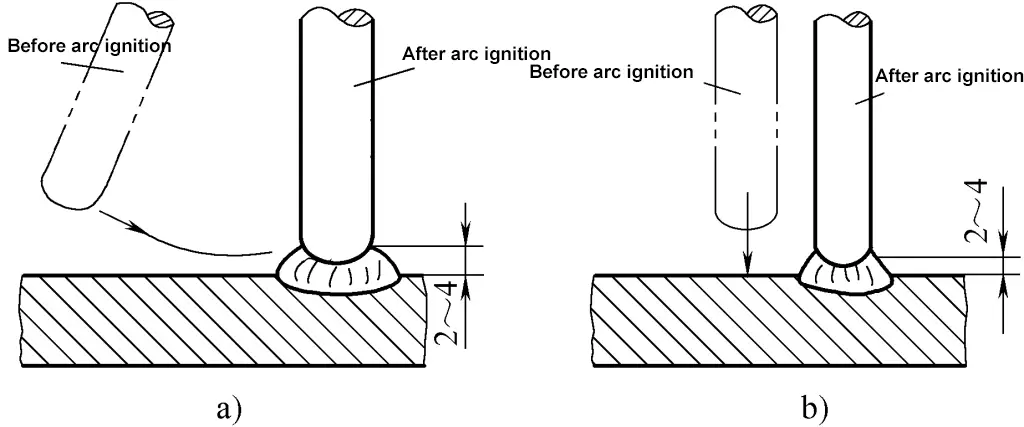

Para começar a soldar, primeiro você precisa atingir o arco, o que pode ser feito pelo método de arranhão ou pelo método de ataque direto.

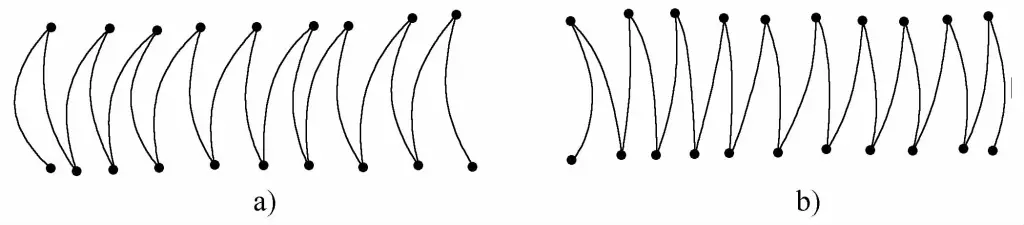

(1) Método de raspagem

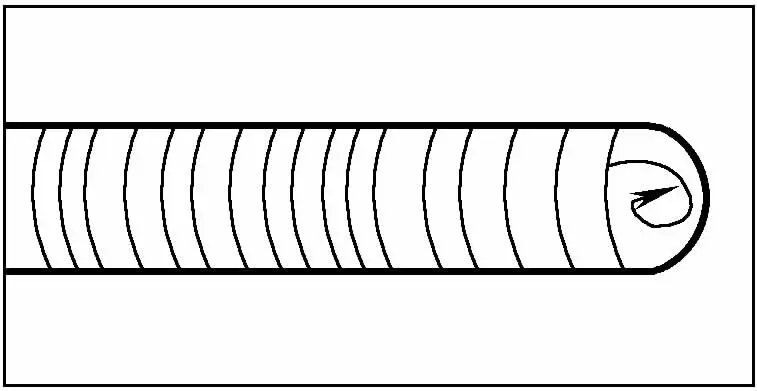

Primeiro, alinhe a extremidade do eletrodo com a peça de trabalho e, em seguida, gire levemente o pulso para arranhar suavemente o eletrodo na superfície da peça de trabalho, semelhante a riscar um fósforo. Não aplique muita força e, em seguida, levante o eletrodo de 2 a 4 mm para gerar um arco no ar.

Depois de acender o arco, o eletrodo não deve estar muito longe da peça de trabalho, geralmente não ultrapassando 10 mm, e não deve ir além da área de solda. Em seguida, gire o pulso de volta para uma posição nivelada, mantenha um determinado comprimento de arco e comece a soldar. O método de raspagem é mostrado na Figura 5-15a.

a) Método de raspagem

b) Método de golpe direto

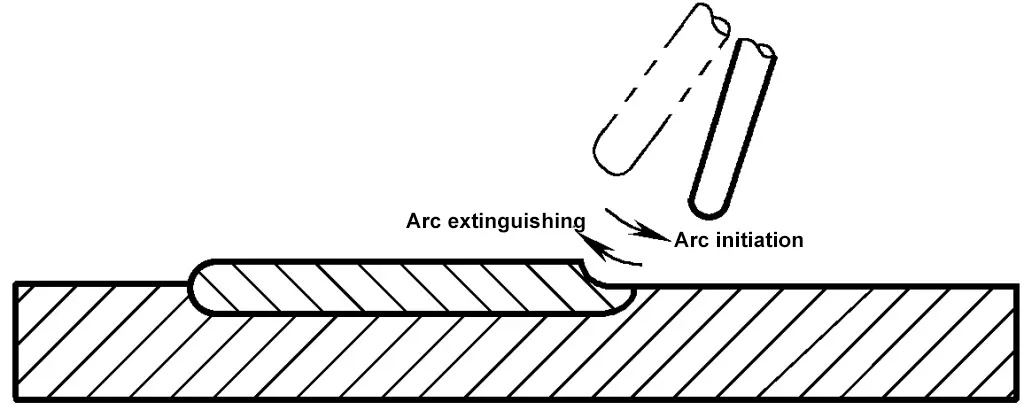

(2) Método de golpe direto

Primeiro, alinhe a extremidade do eletrodo com a peça de trabalho, depois dobre o pulso ligeiramente para baixo para tocar levemente a peça de trabalho com o eletrodo e, em seguida, levante-o rapidamente de 2 a 4 mm para gerar um arco. Depois de gerar o arco, nivele o pulso e mantenha uma certa altura do arco para iniciar a soldagem, conforme mostrado na Figura 5-15b para o método de impacto direto.

O método de arranhão é fácil de ser dominado por iniciantes, mas a operação inadequada pode danificar a superfície da peça de trabalho. O método de batida direta é mais difícil de ser dominado por iniciantes, e a operação inadequada pode fazer com que o eletrodo grude na peça de trabalho ou fazer com que grandes pedaços de fluxo caiam quando for usada muita força.

(3) Precauções para atingir um arco elétrico

A área para a abertura do arco deve estar limpa, livre de óleo, ferrugem e outros detritos para não afetar a condutividade e causar óxidos no banho de solda, o que pode levar à porosidade e à inclusão de escória na solda. Para facilitar a abertura do arco, o eletrodo deve expor o núcleo da solda para ajudar a conduzir a eletricidade.

O arco deve ser acionado dentro da costura de solda para evitar danos à superfície da peça de trabalho ao acionar o arco. O ponto de ataque do arco deve estar de 10 a 20 mm à frente do ponto de solda (ou do ponto final anterior do arco). Depois de acender o arco, mova o eletrodo para o ponto final do eletrodo anterior para iniciar a soldagem, o que pode evitar a porosidade e a aparência ruim devido à temperatura mais baixa das primeiras gotas de metal fundido do novo eletrodo, especialmente com eletrodos básicos.

2. Manipulação de eletrodos

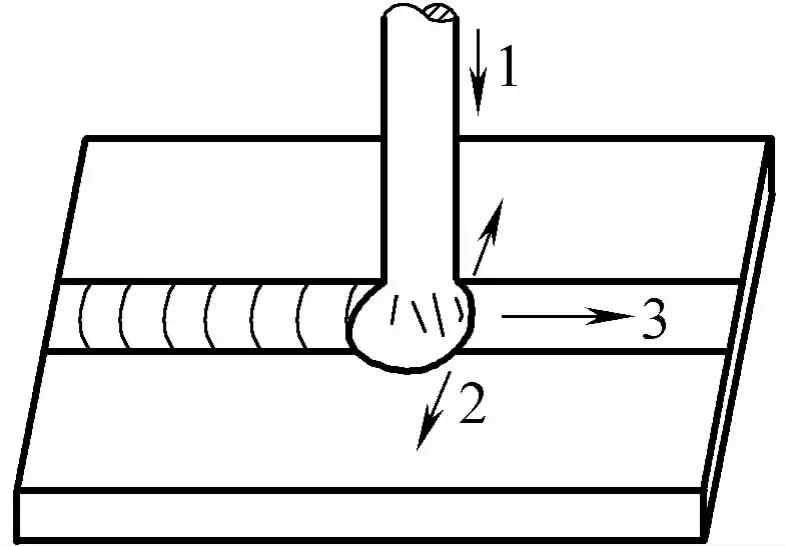

(1) Movimentos básicos de manipulação de eletrodos

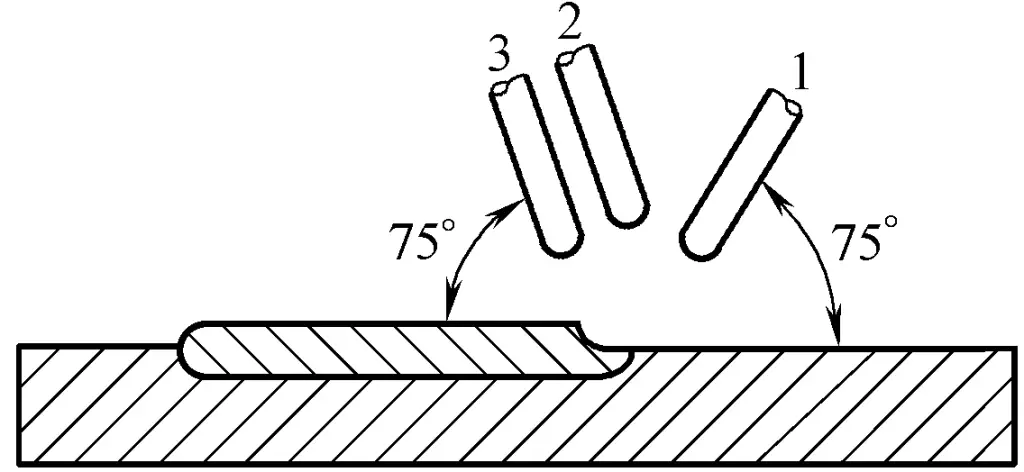

Ao soldar com um arco inflamado, o eletrodo deve executar três movimentos básicos para obter uma costura de solda bem formada e uma queima estável do arco: avançar o eletrodo em direção à poça de fusão, girar o eletrodo lateralmente e mover o eletrodo para frente. Os três movimentos de manipulação do eletrodo são mostrados na Figura 5-16.

1-Alimentação de eletrodos

2-Oscilação de eletrodos

Avanço de 3 eletrodos

1) A ação de alimentar o eletrodo na poça de fusão.

Durante o processo de soldagem, o eletrodo derrete e encurta gradualmente sob o calor do arco, fazendo com que o comprimento do arco aumente. Para manter um arco estável e um determinado comprimento de arco, o eletrodo deve ser alimentado gradualmente na direção da poça de fusão. Para conseguir isso, a taxa de alimentação do eletrodo deve ser igual à taxa de fusão do eletrodo.

Se a taxa de alimentação do eletrodo for muito rápida, o comprimento do arco diminuirá rapidamente, fazendo com que o eletrodo entre em contato com a peça de trabalho e crie um curto-circuito; se a taxa de alimentação for muito lenta, o comprimento do arco aumentará até que o arco se rompa. A prática tem demonstrado que uma taxa de alimentação uniforme do eletrodo e um comprimento de arco constante são condições importantes para a obtenção de soldas excelentes.

2) Ação de oscilação lateral do eletrodo.

Durante o processo de soldagem, para obter uma determinada largura da solda e melhorar a qualidade interna da solda, o eletrodo deve ter uma oscilação lateral adequada. A amplitude da oscilação está relacionada à largura necessária da solda e ao diâmetro do eletrodo; quanto maior a oscilação, mais larga será a solda.

A oscilação lateral reduz inevitavelmente a velocidade de soldagem e aumenta a entrada de calor na solda. A largura normal de uma solda é geralmente de 2 a 5 vezes o diâmetro do eletrodo. Para alguns materiais que exigem baixo aporte de calor, como o aço inoxidável austenítico e o aço de baixa temperatura 3.5Ni, a oscilação lateral de uma solda de passe único não é recomendada.

3) Movimento para frente do eletrodo.

Durante o processo de soldagem, a velocidade de avanço do eletrodo deve ser adequada. Se o eletrodo se mover muito rápido, o arco não conseguirá fundir eletrodo e metal de base suficientes, causando defeitos de soldagem, como uma seção transversal de solda muito pequena e penetração incompleta. Se o eletrodo se mover muito lentamente, haverá acúmulo excessivo de metal fundido, causando transbordamento e má formação da solda e, devido ao calor concentrado, as peças de trabalho finas estarão propensas a queimar, enquanto as peças de trabalho grossas poderão superaquecer, reduzindo o desempenho geral do metal de solda.

Portanto, a velocidade de avanço do eletrodo deve ser controlada adequadamente com base em diferentes fatores, como o tamanho da corrente, o diâmetro do eletrodo, a espessura da peça de trabalho, a folga de montagem, a posição de soldagem e o material da peça de trabalho.

(2) Método de manipulação do eletrodo

O chamado método de manipulação do eletrodo refere-se à técnica de movimentação do eletrodo pelo soldador durante o processo de soldagem. Ele, juntamente com o ângulo do eletrodo e os três movimentos de movimentação do eletrodo, constitui a técnica de operação de soldagem. O método de manipulação do eletrodo é um fator importante na obtenção de soldas excelentes e é um indicador importante das habilidades operacionais do soldador.

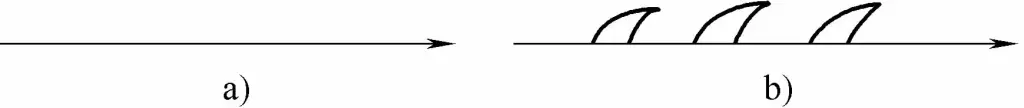

1) Método de manipulação do eletrodo em linha reta.

Durante a soldagem, mantenha um determinado comprimento de arco e avance na direção da soldagem sem oscilar, conforme mostrado na Figura 5-17a. Como o eletrodo não oscila lateralmente, o arco é mais estável, esse método pode alcançar maior profundidade de penetração e velocidade de soldagem mais rápida, sendo benéfico para a soldagem de peças de trabalho facilmente superaquecidas e chapas finas, mas a formação da solda é mais estreita, adequada para a soldagem de topo de chapas com espessuras de 3 a 5 mm sem chanfro, a primeira camada de soldagem multicamadas e a soldagem multipasse.

a) Linha reta

b) Linha reta recíproca

2) Método de manipulação de eletrodo alternativo em linha reta.

Durante o processo de soldagem, a extremidade do eletrodo se move para frente e para trás em uma linha reta ao longo da direção da solda, conforme mostrado na Figura 5-17b. Na operação real, o comprimento do arco varia.

Ao soldar, mantenha um arco curto; depois de soldar uma seção curta, o arco se alonga, salta para a frente, espera a poça de fusão se solidificar levemente e o eletrodo retorna à poça de fusão para soldagem intermitente. Esse método tem uma velocidade de soldagem rápida, cordão de solda estreito e rápida dissipação de calor, adequado para chapas finas e soldagem de camada inferior com espaços de topo maiores.

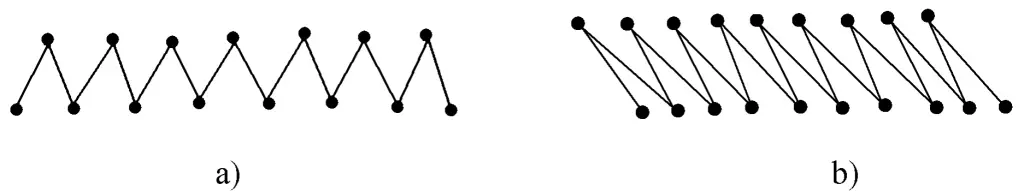

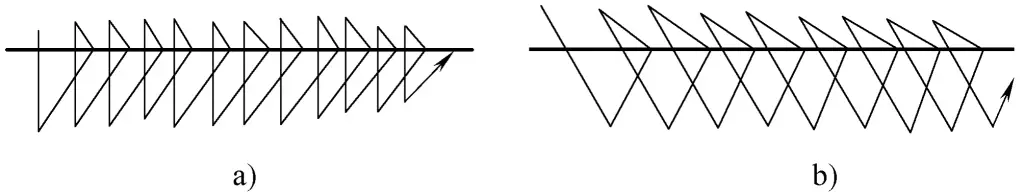

3) Método de oscilação dente de serra.

Durante o processo de soldagem, enquanto a extremidade do eletrodo se move para frente, ele faz uma oscilação contínua em dente de serra lateralmente, conforme mostrado na Figura 5-18.

a) Dente de serra regular

b) Dente de serra inclinado

Ao usar o método de oscilação em dente de serra, faça uma pequena pausa em ambos os lados. A duração da pausa depende do formato da peça de trabalho, do tamanho da corrente, da largura da solda e da posição de soldagem, principalmente para garantir uma boa fusão em ambos os lados da ranhura e para evitar cortes inferiores. O objetivo da oscilação lateral do eletrodo é principalmente controlar o fluxo de metal fundido na solda e obter a largura de solda necessária para uma boa formação da solda.

Como esse método é fácil de operar, ele é amplamente utilizado na produção, principalmente para soldar chapas de aço mais grossas. Suas aplicações específicas incluem a soldagem plana, a soldagem vertical, as juntas de topo suspensas e as juntas de filete verticais.

4) Método de oscilação crescente.

Durante o processo de soldagem, a extremidade do eletrodo faz uma oscilação lateral em forma de crescente ao longo da direção de soldagem (semelhante à forma de dente de serra), conforme mostrado na Figura 5-19. A velocidade da oscilação deve ser determinada com base na posição da solda, no tipo de junta, na largura da solda e no tamanho da corrente de soldagem. Para garantir uma boa fusão em ambos os lados da solda e evitar cortes inferiores, preste atenção ao tempo de permanência em ambas as extremidades do crescente.

a) Forma crescente

b) Forma crescente invertida

Usando o método de tecelagem crescente para soldagem, o tempo de aquecimento da poça de fusão é relativamente longo, o metal derrete bem, facilitando o escape dos gases na poça de fusão e a flutuação da escória, o que pode eliminar a porosidade e a inclusão de escória, resultando em melhor qualidade de solda. No entanto, como o metal derretido se concentra no centro, ele aumenta a altura excessiva da solda e, portanto, não é adequado para soldas verticais estreitas.

Na soldagem de filete de junta de topo, para evitar o excesso de metal de solda e garantir a penetração em ambos os lados, às vezes é usado o método de tecelagem em crescente invertido, conforme mostrado na Figura 5-19b. O método de tecelagem crescente é adequado para soldagem de filete em juntas planas, verticais, suspensas e em T de chapas de aço mais espessas.

5) Método de tecelagem triangular.

Durante o processo de soldagem, a extremidade do eletrodo se move para frente enquanto faz movimentos triangulares contínuos. O método de tecelagem triangular pode ser dividido em tipos de triângulo regular e triângulo oblíquo, dependendo da aplicação, conforme mostrado na Figura 5-20.

a) Triângulo regular

b) Triângulo oblíquo

O método de tecelagem de triângulo equilátero só é aplicável a soldas de topo com ranhuras abertas e soldas verticais de juntas em T. Sua característica é que ele pode soldar uma seção de solda mais espessa de uma só vez, e a solda não é fácil de produzir poros e inclusão de escória, o que é propício para melhorar a produtividade da soldagem. Quando a camada interna é restringida pelas superfícies inclinadas em ambos os lados da ranhura e a largura é pequena, é necessário fazer uma pequena pausa na dobra do triângulo para facilitar a fusão total em ambos os lados e evitar a inclusão de escória.

O método de tecelagem de triângulo oblíquo é adequado para soldas de juntas em T de posição plana e suspensa e soldas transversais com ranhuras. Sua característica é que ele pode controlar o fluxo de metal fundido oscilando o Vareta de soldaque ajuda a formar uma boa solda, reduzir os poros internos e a inclusão de escória na solda, além de melhorar a qualidade intrínseca da solda.

A aplicação dos dois métodos de tecelagem de triângulos deve ser determinada de acordo com a situação específica da solda, como a pausa na dobra do triângulo durante a soldagem vertical; a velocidade de tecelagem na parte de giro do triângulo oblíquo deve ser mais lenta. Se essas ações forem bem coordenadas, será possível obter uma boa formação da solda.

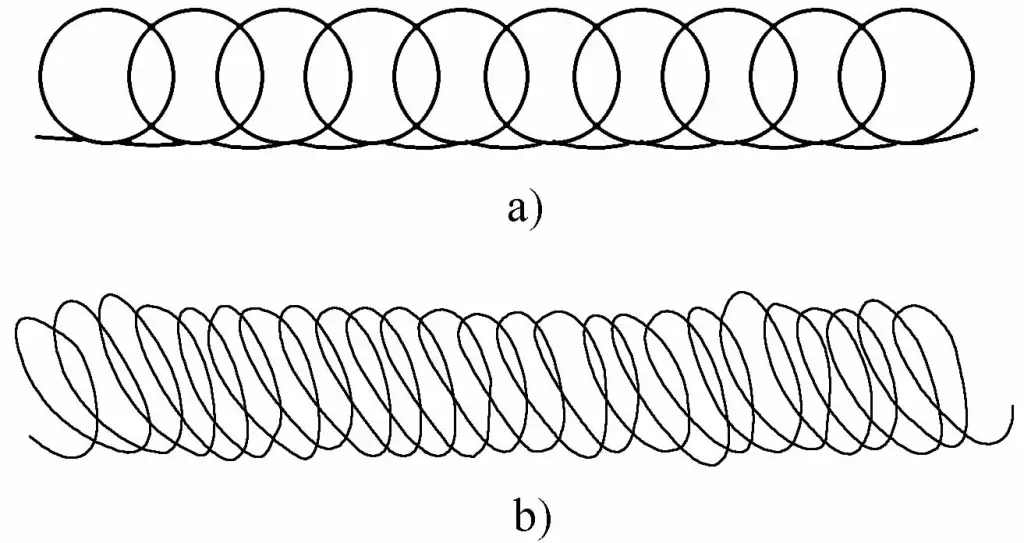

6) Método de tecelagem circular.

Durante o processo de soldagem, a extremidade da haste de soldagem faz movimentos circulares contínuos e avança continuamente, conforme mostrado na Figura 5-21.

a) Forma circular regular

b) Forma circular oblíqua

O método de tecelagem circular regular mostrado na Figura 5-21a é adequado apenas para soldas planas de peças mais espessas. Sua vantagem é que o metal da poça de fusão tem calor suficiente para manter a poça de fusão existente por mais tempo, o que facilita a precipitação de gases como oxigênio e nitrogênio na poça e também facilita a flutuação da escória, o que é benéfico para melhorar a qualidade intrínseca da solda.

O método de tecelagem circular oblíqua mostrado na Figura 5-21b é adequado para soldas transversais de juntas em T e juntas de topo em posições planas e elevadas. Sua característica é que ele ajuda a controlar o fenômeno do metal fundido que flui para baixo devido à gravidade, o que favorece a formação da solda. Ao mesmo tempo, pode desacelerar a taxa de resfriamento do banho de solda, permitindo que os gases no banho escapem e a escória flutue, o que é benéfico para melhorar a qualidade intrínseca da solda.

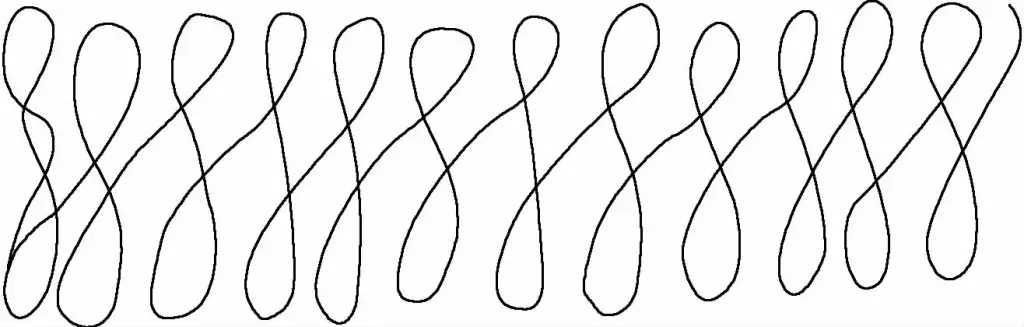

7) Método de tecelagem da Figura 8.

Durante o processo de soldagem, a extremidade do eletrodo se move continuamente em um padrão de figura 8 e continua avançando, conforme mostrado na Figura 5-22. Esse método de tecelagem é relativamente difícil de dominar e é adequado para soldas de topo mais largas e soldas de superfície verticais. Ao soldar a camada superficial de uma solda vertical de topo com esse método, a técnica de tecelagem precisa ser flexível e a velocidade de tecelagem deve ser mais rápida, o que pode resultar em uma superfície de solda mais fina, uniforme e esteticamente agradável.

Os métodos de tecelagem apresentados acima são apenas alguns dos métodos mais básicos. Na produção real, os soldadores geralmente adotam diferentes métodos de tecelagem de acordo com seus próprios hábitos e experiência ao soldar a mesma forma de junta, e podem obter resultados de soldagem satisfatórios.

3. Início, junção e acabamento

(1) Início da soldagem

O início da solda refere-se à operação no começo da soldagem. Como a temperatura da peça de trabalho é baixa antes da soldagem, o arco não pode se estabilizar imediatamente após o início do arco, de modo que a peça inicial geralmente apresenta defeitos como penetração rasa, porosidade, fusão incompleta, largura insuficiente e acúmulo excessivo de solda.

Para evitar e reduzir esses fenômenos, o arco deve ser ligeiramente alongado após o início do arco, a extremidade da solda deve ser adequadamente pré-aquecida e a tecelagem deve ser repetida várias vezes para atingir a profundidade e a largura necessárias antes de ajustar o comprimento adequado do arco para a soldagem normal.

Para iniciar uma solda circular, uma vez que a extremidade da solda será finalizada aqui, as dimensões externas não são necessárias, mas é preciso principalmente ter boa penetração e fusão, e o início deve ser mais fino para facilitar uma boa transição no acabamento.

Para peças de trabalho importantes e soldas críticas, se as condições permitirem, é aconselhável usar uma placa inicial para conduzir a parte inaceitável da solda para fora da peça de trabalho, que é removida após a soldagem.

(2) Junta soldada

Nas operações de soldagem manual a arco de metal, as juntas de solda são inevitáveis. A qualidade da junta de solda não afeta apenas a aparência da solda, mas também sua qualidade. A tecnologia das juntas de solda é mostrada na Tabela 5-11.

Tabela 5-11 Técnicas de junção de solda

| Método conjunto | Diagrama esquemático | Técnicas operacionais |

| Junta intermediária |  | Inicie o arco cerca de 10 mm à frente da cratera, com o comprimento do arco um pouco maior do que o comprimento normal do arco de soldagem, volte para a cratera, abaixe o arco e balance um pouco, depois avance para soldar normalmente |

| Junta consecutiva |  | Comece a soldar um pouco mais abaixo no início da solda; a solda subsequente deve iniciar o arco um pouco à frente do ponto inicial da solda anterior e, em seguida, alongar um pouco o arco, levando-o gradualmente até o início da solda anterior e cobrindo esse início, soldar de forma plana e, em seguida, mover-se na direção da soldagem |

| Junta oposta |  | Ao soldar do cordão de solda posterior até a cratera do primeiro cordão de solda, diminua a velocidade de soldagem, preencha a cratera do primeiro cordão de solda e, em seguida, solde um pouco mais rápido antes de extinguir o arco. |

| Junta segmentada de back-step |  | Quando a costura de solda traseira se aproximar do início da costura de solda frontal, mude o ângulo do eletrodo de modo que ele aponte para o início da costura de solda frontal, alongue o arco para formar uma poça de fusão e, em seguida, abaixe o arco e retorne à poça de fusão original para extinguir o arco. |

(3) Preenchimento de cratera da costura de solda

Refere-se ao método de preenchimento de cratera usado quando uma costura de solda termina. O preenchimento da cratera de um cordão de solda é diferente da extinção do arco após o uso de cada eletrodo. Normalmente, cada eletrodo usado deixa uma cratera, preparando o próximo eletrodo para continuar a soldagem. Durante a operação de preenchimento da cratera do cordão de solda, mantenha a temperatura normal da poça de fusão e realize uma oscilação soldagem por pontos ação sem movimento linear. Encha gradualmente a poça de fusão e, em seguida, puxe o arco para um lado para extinguir.

Cada costura de solda deve ser preenchida no final, pois uma cratera muito profunda não só afeta a aparência, mas também causa cavidades de contração, concentração de tensão e rachaduras no preenchimento da cratera da costura de solda. Os três métodos a seguir são geralmente usados para o preenchimento de crateras na soldagem a arco de metal blindado:

1) Método de preenchimento de cratera circular.

Quando o arco de soldagem se move para a extremidade do cordão de solda, a extremidade do eletrodo faz um movimento circular até que a cratera seja preenchida e, em seguida, o arco é interrompido, conforme mostrado na Figura 5-23. Esse método é adequado para o preenchimento de crateras em chapas grossas.

2) Método de quebra e finalização de arco repetido.

Quando a soldagem chegar ao final da costura, apague e reacenda o arco várias vezes na cratera até que ela seja preenchida, conforme mostrado na Figura 5-24. Esse método é adequado para chapas finas e soldagem de alta corrente, mas não para eletrodos básicos.

3) Método de finalização do arco de solda traseira.

Mova o arco de soldagem até o final da costura, faça uma breve pausa e, em seguida, mude o ângulo do eletrodo para soldar novamente uma seção curta antes de interromper o arco, transformando o final em um novo começo, conforme mostrado na Figura 5-25. Esse método é adequado para soldagem com eletrodos básicos.

1, 2 - Altere a posição adequadamente

3-Posição original