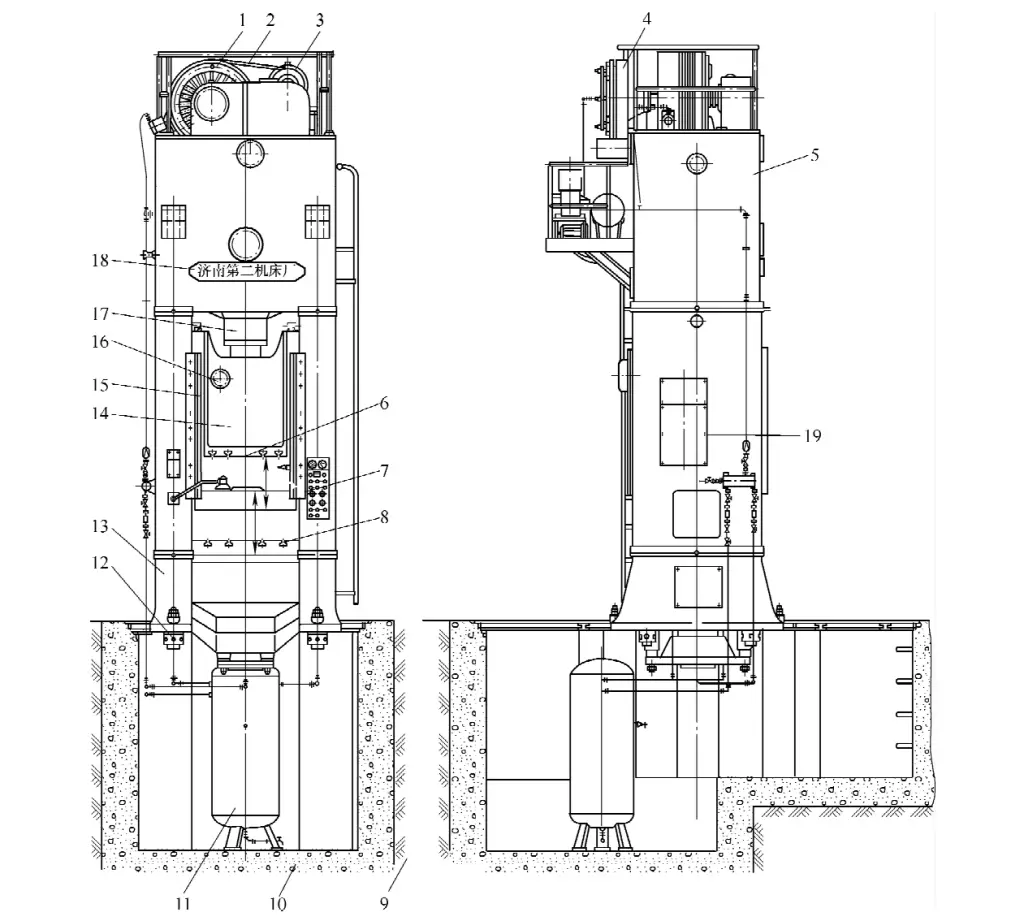

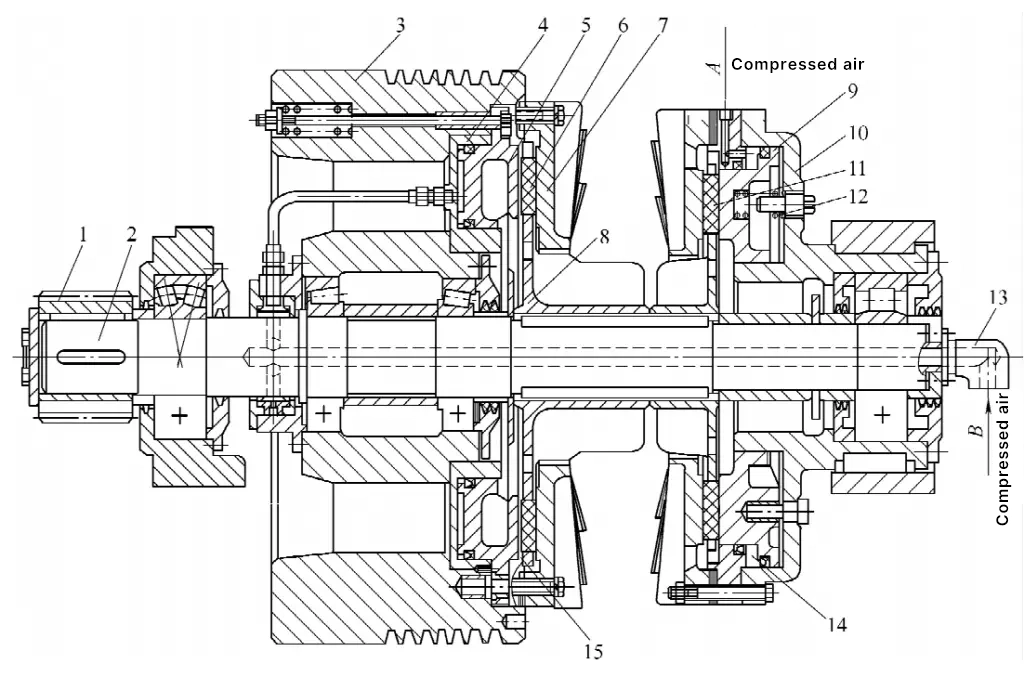

A Figura 1 é a estrutura básica de uma prensa fechada de ponto único. A composição de uma prensa aberta inclui a estrutura (leito), o sistema de transmissão, a embreagem, o freio, a biela e o mecanismo de deslizamento, bem como a almofada de desenho sob a mesa de trabalho. As prensas fechadas incluem prensas fechadas de ponto único, prensas fechadas de ponto duplo e prensas fechadas de quatro pontos.

1 - Volante do motor

2 - Correia em V

3 - Polia pequena

4 - Embreagem

5 - Travessa superior

6 - Superfície inferior da lâmina

7 - Quadro de controle elétrico

8 - Placa da mesa de trabalho

9 - Fundação

10 - Concreto

11 - Tanque de ar

12 - Aperte o parafuso

13 - Base da máquina

14 - Controle deslizante

15 - Trilho de guia

16 - Furo de óleo lubrificante

17 - Haste de conexão

18 - Placa de identificação do fabricante

19 - Placa de identificação dos parâmetros técnicos

Uma prensa do tipo fechada com um controle deslizante acionado por uma única biela é chamada de prensa fechada de ponto único; uma prensa com um controle deslizante acionado por duas bielas é chamada de prensa fechada de ponto duplo; uma prensa com um controle deslizante acionado por quatro bielas é chamada de prensa fechada de quatro pontos. As prensas fechadas de múltiplos pontos não só têm uma grande tonelagem, mas também têm mesas de trabalho extragrandes, adequadas para a estampagem de peças grandes e extragrandes, como carrocerias de automóveis, peças grandes de cobertura de veículos etc.

I. Sistema de transmissão de prensas mecânicas

O sistema de transmissão de um sistema fechado prensa mecânica é muito mais complexa do que a de uma prensa aberta, incluindo principalmente o motor principal, a polia pequena, a correia em V, a polia grande e o volante, a embreagem e o freio, as engrenagens, o virabrequim ou a roda excêntrica, o cabeçote (viga transversal superior), o eixo de transmissão e o fuso, etc.

O sistema de transmissão é o coração da prensa mecânica. Sua pressão nominal F 公称 a força de estampagem exigida pelo processo de estampagemO trabalho de estampagem é realizado por meio da operação do sistema de transmissão.

Ao mesmo tempo, ele também implementa diretamente o número de golpes por minuto do controle deslizante e a força de estampagem e a saída do trabalho de estampagem em diferentes posições angulares da manivela do virabrequim. Portanto, o sistema de transmissão é o componente mais importante e crítico da prensa mecânica.

A energia para a operação do sistema de transmissão de uma prensa mecânica vem do motor elétrico. Quando o motor elétrico é ligado e inicia a operação, a potência rotacional do motor é transmitida ao volante do motor por meio da pequena polia na extremidade externa do eixo do motor através da correia em V.

No estado de não funcionamento, a embreagem é desengatada e o volante gira livremente para armazenar energia, pronto para produzir trabalho de estampagem suficiente durante o processamento de estampagem; quando a embreagem é engatada, a potência rotacional do motor elétrico pode acionar o virabrequim por meio da embreagem, puxando a biela montada na manivela do virabrequim e arrastando o controle deslizante para retribuir verticalmente para cima e para baixo ao longo da direção de estampagem dentro do trilho de guia.

II. Sistema de embreagem e freio de prensas mecânicas

As prensas usam motores com grande potência, partida lenta e grande corrente de partida. Quando o motor para, ele precisa levar algum tempo para parar completamente devido à inércia da rotação do rotor. A combinação de embreagem e freio pode controlar a prensa mecânica para iniciar ou parar enquanto o motor estiver girando, atendendo aos requisitos de estampagem em alta velocidade e parada instantânea da prensa mecânica.

1. Embreagem para prensas mecânicas

As embreagens usadas em prensas abertas de fabricação chinesa, especialmente aquelas com pressão nominal de 1600kN ou menos, adotam principalmente embreagens rígidas com estrutura simples e baixo custo. Há muitos tipos de embreagens para prensas mecânicas, geralmente divididas em embreagens rígidas e embreagens de fricção.

As embreagens rígidas comuns incluem embreagens dentadas, embreagens de pino deslizante e embreagens de chave giratória. Entre elas, a embreagem de chave giratória tem melhor desempenho e agora substituiu as embreagens dentadas e as embreagens de pino deslizante e é amplamente usada em prensas mecânicas abertas fabricadas na China.

Vantagens das embreagens rígidas: estrutura simples e compacta, tamanho pequeno, fácil de fabricar, fácil de manter, baixo custo de fabricação e baixo custo de uso, sem necessidade de ar comprimido. Suas desvantagens: pequena transmissão de torque, incapaz de parar o controle deslizante em qualquer posição, operação insegura, acompanhada de impacto e vibração quando engatada.

A aplicação de embreagens rígidas é mais adequada para prensas abertas pequenas. Como a tonelagem é pequena, o torque transmitido também não é grande. Para reduzir o impacto ao engatar, a embreagem rígida pode ser instalada no virabrequim. As prensas pequenas geralmente têm uma altura baixa e o controle deslizante é pequeno. Ao ajustar a matriz, o volante pode ser girado manualmente sem a necessidade de movimentar o curso padrão.

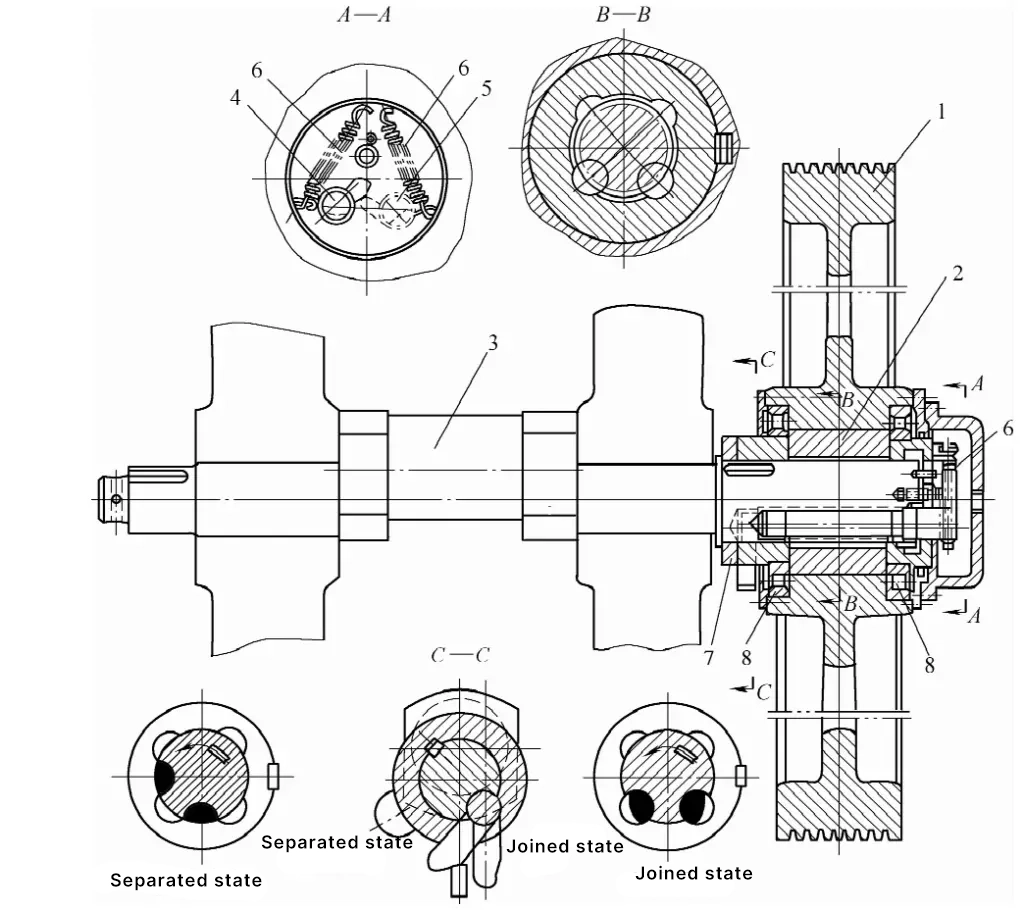

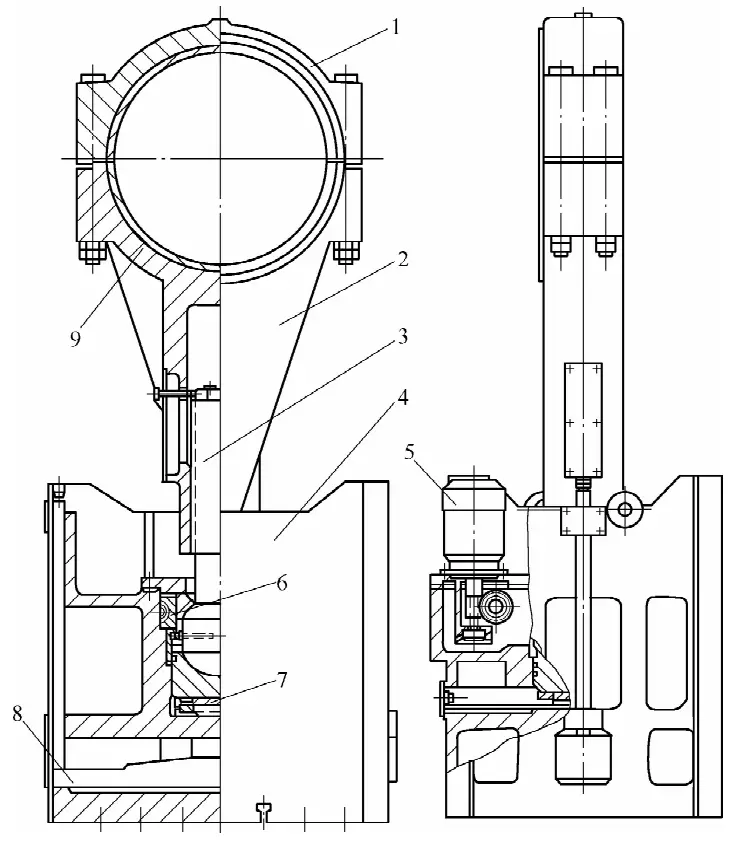

A Figura 2 mostra a embreagem de chave de giro duplo amplamente utilizada. Sua estrutura e processo de ação são os seguintes:

1 - Volante do motor

2 - Manga de noivado

3 - Virabrequim

4, 5 - Teclas de giro

6 - Primavera

7 - Placa do came

8 - Rolamento

O volante 1 contém uma luva de acoplamento 2 com quatro ranhuras semicirculares, e duas chaves de giro 4 e 5 são encaixadas nos dois entalhes na extremidade direita do virabrequim 3. A sequência de operação: quando a extremidade traseira da chave rotativa 4 à esquerda perde o controle do mecanismo de operação (consulte a Figura 3), as extremidades direitas das chaves rotativas 4 e 5 giram em um determinado ângulo sob a ação da mola 6, colocando ambas as chaves rotativas no estado de trabalho engatado, e a prensa é iniciada.

1 - Placa da espada

2 - Rack

3, 5, 7 - Primavera

4 - Eixo de comando de válvulas

6 - Alavanca

8 - Alojamento

9 - Engrenagem

10 - Haste de tração

11 - Eletroímã

12 - Cam

Quando a prensa para, é o came 12 da Figura 3 que retorna à sua posição original. Quando a extremidade traseira da chave rotativa 4, à esquerda, toca essa peça, ela faz com que a chave rotativa 4 gire para trás e se encaixe na ranhura do virabrequim. Ao mesmo tempo em que a chave rotativa 4 gira para trás, sua lingueta da extremidade direita aciona a lingueta da extremidade direita da chave rotativa 5, fazendo com que a chave rotativa 5 também gire para dentro do entalhe do virabrequim e o volante fique em marcha lenta.

2. Mecanismo de operação da embreagem da chave rotativa

A Figura 3 mostra o mecanismo de operação da embreagem de chave rotativa. A carcaça 8 é montada na parede da cama sob a embreagem de chave rotativa, usando a oscilação do came 12 para controlar o engate e o desengate da embreagem. Esse mecanismo de operação pode atingir dois padrões para a prensa pequena: curso único e curso contínuo.

Quando a prensa inicia um único curso, é necessário encaixar a extremidade superior da haste de tração 10 no pino na extremidade inferior da placa da espada 1. Depois que o eletroímã 11 é energizado, ele puxa a extremidade direita da alavanca 6 para cima e a extremidade esquerda puxa a haste de tração 10 para baixo, fazendo com que a placa da espada 1 também se mova para baixo. A placa da espada 1 pressiona a cremalheira 2 para se mover para baixo, girando a engrenagem 9. Como a engrenagem 9 está ligada ao eixo de comando de válvulas 4, o eixo de comando de válvulas 4 também gira.

Da mesma forma, o came 12 na extremidade esquerda do eixo oscila e a extremidade traseira da chave giratória 4 na Figura 2 perde o controle, fazendo com que a chave se encaixe no virabrequim e inicie o controle deslizante. Quando o virabrequim gira uma volta, a placa do came 7 montada no virabrequim na Figura 2 empurra a placa da espada 1 para balançar para a direita, a cremalheira 2 perde o controle da placa da espada 1 e se move para cima sob a ação da mola 7.

A engrenagem 9 se inverte, fazendo com que o came 12 retorne à sua posição original, enquanto bloqueia a extremidade traseira da chave rotativa. A chave rotativa 4 na Figura 2 se encaixa no entalhe do virabrequim, a embreagem é desengatada e o freio tipo correia na outra extremidade do virabrequim impede o movimento do controle deslizante.

Quando a prensa inicia um curso contínuo, é necessário encaixar a extremidade superior da haste de tração 10 diretamente no pino da extremidade inferior da cremalheira 2. Quando o eletroímã 11 é energizado, a alavanca 6 puxa diretamente a cremalheira 2 para baixo, girando a engrenagem 9, balançando o came 12 e acionando a embreagem. Depois que o eletroímã 11 é desenergizado, devido à ação da mola 7, a cremalheira 2 se move para cima, fazendo com que o came 12 retorne à sua posição original, a embreagem se desengata e o controle deslizante para de se mover.

A prensa mecânica de tipo aberto usa três tipos de embreagens rígidas: a chamada embreagem de dentes embutidos, que engata por meio da inserção lateral de dentes; o pino deslizante, também conhecido como embreagem do tipo pino; e a embreagem de chave giratória, que engata por meio da inserção de um pino deslizante ou da rotação de um corpo de chave para transmitir potência rotacional (torque).

Essas embreagens usam elementos de conexão rígidos, como dentes, pinos e chaves para uma conexão rígida, unindo à força o eixo de acionamento do volante com o virabrequim como um só, transmitindo a potência rotacional (torque) do motor elétrico por meio do eixo de acionamento para o eixo principal (virabrequim) e, em seguida, puxando o controle deslizante para cima e para baixo ao longo do trilho-guia por meio da biela para realizar o processamento de estampagem.

As principais desvantagens desse tipo de embreagem rígida: durante o engate, há impactos e vibrações e é gerado ruído, poluindo o meio ambiente; não é possível parar o controle deslizante em qualquer posição, o que torna a operação insegura; ao desengatar para parar o virabrequim, o controle deslizante só pode parar próximo ao ponto morto do virabrequim, e o ajuste da matriz exige o movimento manual do volante para obter um curso gradual, o que é inconveniente e inseguro.

O mais importante é que, se durante o fechamento e a prensagem da matriz para baixo, for descoberto que há objetos estranhos na área de trabalho do molde que precisam ser removidos com urgência, ou que a alimentação de material não está no lugar e precisa ser ajustada, ou que as mãos estão involuntariamente estendidas na área de trabalho do molde sem tempo para se retirar ou que não podem se retirar imediatamente, ou que o perigo de esmagar os dedos ainda não foi percebido...

No momento em que o molde superior é perfurado, embora o operador principal perceba o perigo e acione rapidamente o interruptor de separação para parar o controle deslizante, mesmo que a embreagem esteja desengatada, o controle deslizante ainda se moverá para baixo, completando um curso antes de retornar ao ponto morto superior para parar. Acidentes com o molde, acidentes com o equipamento ou até mesmo acidentes de segurança pessoal são inevitáveis!

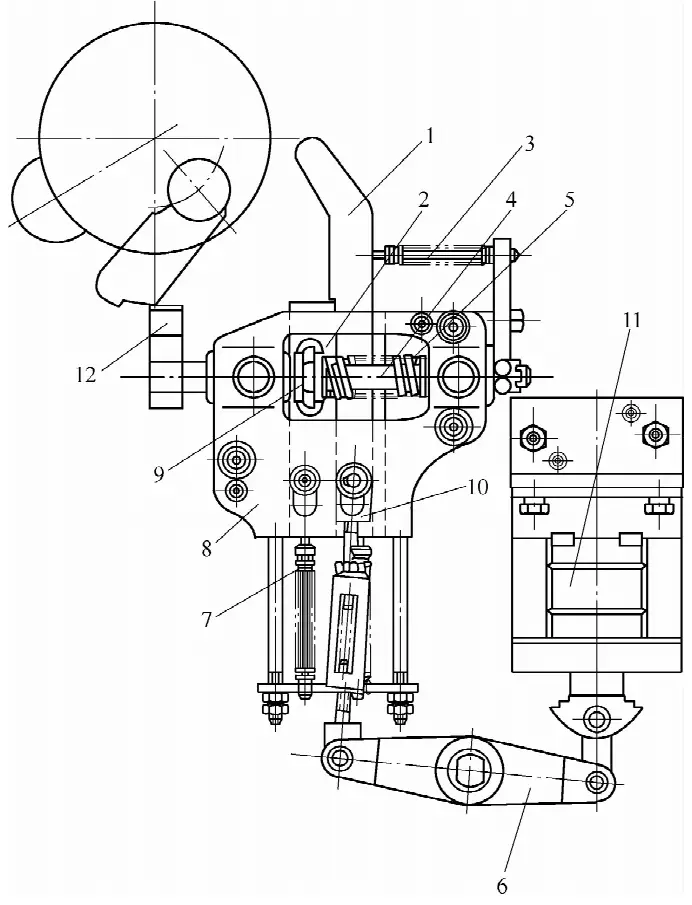

3. Freio

A Figura 4 mostra o freio do tipo correia montado na outra extremidade do virabrequim. Sua função é frear o movimento do controle deslizante após o desengate da embreagem, parando a prensa.

A roda do freio é encaixada no virabrequim. A carcaça do freio é montada na base. O material de fricção na superfície interna da faixa de freio esfrega contra a superfície externa da roda de freio, gerando torque de frenagem. O parafuso de ajuste pode ajustar a magnitude do torque de frenagem.

1 - Parafuso de ajuste

2 - Alavanca do freio

3 - Rolo

4 - Roda do freio

5 - Virabrequim

6 - Faixa de freio

7 - Carcaça do freio

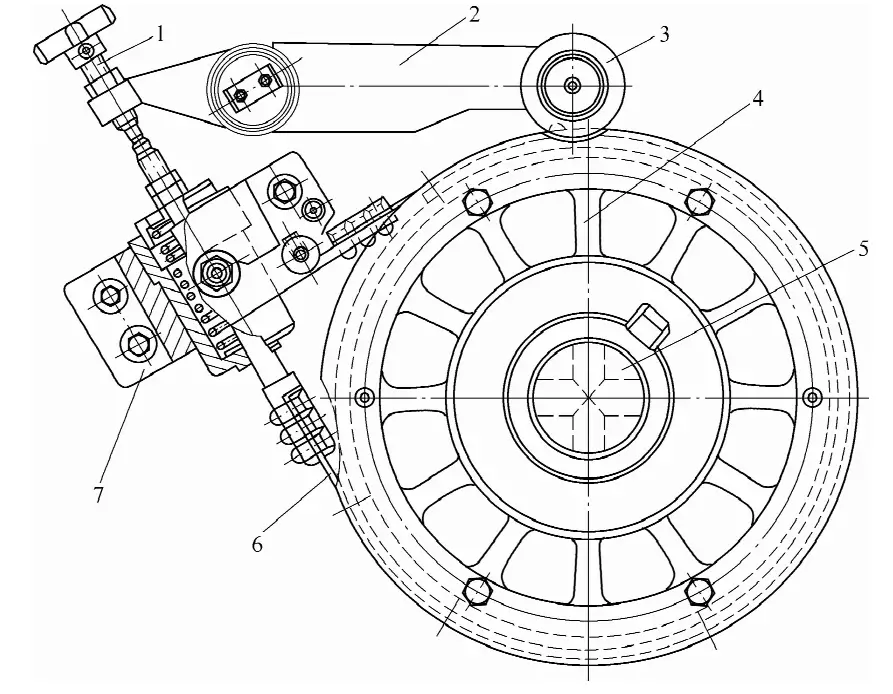

4. Embreagem de fricção

Todas as prensas de médio e grande porte usam embreagens de fricção. As vantagens desse tipo de embreagem são: transmite um grande torque; pode realizar várias operações padronizadas, como curso único, curso contínuo automático, curso de ajuste de avanço, etc.; o ajuste do molde é relativamente conveniente e a embreagem engata suavemente com pouco impacto. As desvantagens são: estrutura complexa; grandes dimensões; o deslizamento relativo entre as placas de fricção consome uma quantidade considerável de energia e gera uma grande quantidade de calor.

Há muitos tipos de embreagens de fricção, incluindo as secas e as úmidas, as de disco único e as de placas múltiplas. Suas fontes de energia incluem pneumática, hidráulica e eletromagnética, etc. A Figura 5 mostra uma embreagem de fricção do tipo disco único que é amplamente usada no país e no exterior.

1 - Engrenagem pequena

2 - Eixo da embreagem

3 - Volante do motor

4 - Cilindro de engate

5 - Pistão

6, 11 - Bloco de fricção

7 - Placa de fricção

8 - Bandeja de blocos de fricção

9 - Pistão

10 - Cilindro do freio

12 - Primavera

13 - Entrada de ar

14 - Freio

15 - Embreagem

A embreagem e o freio são montados no mesmo eixo, com a embreagem também montada no volante e a carcaça do freio fixada junto com o corpo da prensa. Quando a prensa está parada, o volante 3 fica em marcha lenta no eixo da embreagem 2. Ao iniciar a prensa, o ar comprimido da válvula de distribuição de ar é dividido em dois caminhos, A e B, entrando no freio e na embreagem.

Devido à diferença de tempo da válvula de ar, o ar comprimido do caminho A entra primeiro no cilindro de freio 10, empurrando o pistão 9 para a direita para se soltar do bloco de atrito 11, enquanto comprime a mola 12.

O ar comprimido do caminho B entra no cilindro de engate 4 da embreagem a partir da extremidade direita do eixo por meio da entrada de ar 13 e dos orifícios no eixo da embreagem 2, empurrando o pistão 5 para a direita, pressionando o bloco de fricção 6 firmemente contra a placa de fricção 7. Nesse ponto, o volante aciona a bandeja do bloco de fricção 8 e o eixo da embreagem 2 para girar, acionando o sistema de transmissão da prensa por meio da pequena engrenagem na extremidade esquerda do eixo da embreagem 2.

Quando a prensa é parada, a válvula de distribuição de ar que controla os dois cilindros é desenergizada simultaneamente. Devido a uma diferença de tempo na válvula de distribuição, o cilindro da embreagem ventila primeiro, desengatando a embreagem. Em seguida, o cilindro do freio é ventilado e, sob a ação da mola, o movimento da corrediça da prensa é freado.

III. Sistema de haste de conexão e corrediça da prensa mecânica

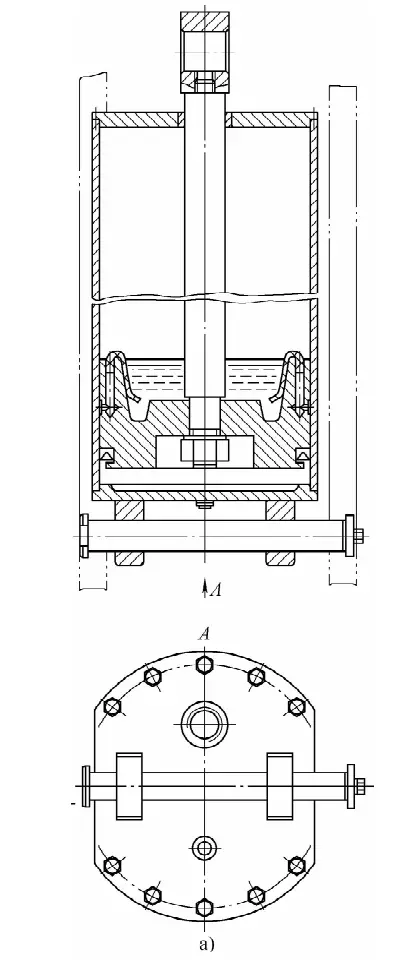

O sistema de biela e corrediça, conforme mostrado na Figura 6. Esse é um sistema de biela e corrediça de prensa de ponto único. A biela é montada na manivela do virabrequim, e o movimento rotacional do virabrequim é convertido no movimento linear recíproco da corrediça. A biela converte o torque do virabrequim em força de perfuração da corrediça sobre a peça de trabalho.

1 - Tampa da articulação

2 - Ligação

3 - Parafuso de ajuste

4 - Controle deslizante

5 - Ajuste do motor

6 - Turbina

7 - Bloco em colapso

8 - Haste do ejetor

9 - Telha de ligação

1. Mecanismo de ligação

A articulação consiste em duas partes principais: a articulação e o parafuso de ajuste. A extremidade superior da articulação é conectada à manivela do virabrequim e a extremidade inferior do parafuso é conectada ao controle deslizante.

2. Mecanismo do controle deslizante

O mecanismo do controle deslizante inclui o corpo do controle deslizante, o mecanismo de ajuste de altura fechado, o dispositivo de balanceamento, o dispositivo de proteção contra sobrecarga e o dispositivo de retorno de material, etc.

(1) O corpo do controle deslizante é uma estrutura em forma de caixa.

A superfície inferior tem uma ranhura trapezoidal ou um orifício rosqueado para fixar a placa de base superior da matriz de perfuração.

(2) Mecanismo de ajuste de altura fechado

O mecanismo de ajuste de altura fechada é configurado para acomodar moldes de diferentes alturas fechadas a serem instalados na mesma prensa, de modo que as matrizes de punção com várias alturas fechadas possam trabalhar na mesma prensa.

Para prensas de grande e médio porte, especialmente prensas fechadas de ponto único, prensas fechadas de ponto duplo e prensas fechadas de quatro pontos, o controle deslizante é pesado e, geralmente, é usado um mecanismo de ajuste motorizado. Esse mecanismo consiste em um motor dedicado e um conjunto de engrenagens de redução, e a altura fechada pode ser ajustada automaticamente simplesmente ligando o interruptor do motor. Em prensas pequenas, devido à menor massa do controle deslizante, a altura de fechamento geralmente pode ser ajustada manualmente com uma chave dedicada.

(3) Balanceador.

Nas prensas fechadas, especialmente nas prensas fechadas de ponto único, ponto duplo e quatro pontos de tonelagem grande, o controle deslizante é pesado e, junto com a matriz superior fixada no controle deslizante, a massa é medida em toneladas, algumas chegando a pesar dezenas de toneladas.

Durante o processo de estampagemSe o controle deslizante for muito pesado, combinado com a matriz de punção, pode ter um efeito adverso na estabilidade da estrutura vertical da prensa. Portanto, os balanceadores pneumáticos são amplamente utilizados em prensas fechadas de grande e médio porte, com as funções de:

- Melhorar a estabilidade do movimento do controle deslizante;

- Melhorar a operação do freio, reduzindo a geração de calor;

- Manter a precisão dinâmica da prensa, mantendo uniforme a folga entre as várias superfícies de guia do controle deslizante;

- Impedir que o controle deslizante caia devido ao seu próprio peso em caso de acidentes, levando a acidentes com ferimentos pessoais.

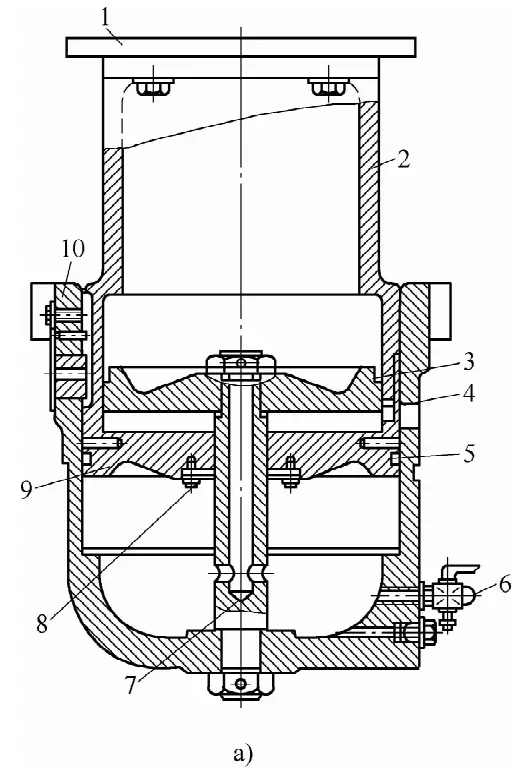

A estrutura típica do balanceador é mostrada na Figura 7.

a) Balanceador para prensa de ponto único fechada tipo J31-400

b) Balanceador de prensa de ponto duplo fechado tipo J36-400

A posição de instalação do balanceador depende do layout geral da prensa e não deve ignorar a conveniência da manutenção. Normalmente, os cilindros de balanceamento são montados na superfície superior da viga transversal, nos lados dianteiro e traseiro da viga transversal ou dentro das colunas esquerda e direita, com um número que varia de 2 a 4, e as prensas pesadas podem ter até 6 cilindros de balanceamento. A linha de força resultante de cada balanceador deve passar pelo centro de gravidade do bloco deslizante para evitar que o bloco deslizante se incline devido à força desigual e não opere suavemente.

(4) Dispositivo de bloqueio.

As prensas mecânicas são equipadas com um dispositivo de corte dentro do bloco deslizante, que é usado para empurrar as peças estampadas para fora da matriz durante o curso de retorno do bloco deslizante ou para descarregar o excesso de material do punção. Em prensas abertas, os dispositivos de corte rígidos são comumente usados.

Os dispositivos de obturação rígida comuns incluem tipos expostos e ocultos, sendo que o tipo exposto é mais comumente usado. De fato, uma barra transversal (também chamada de viga transversal), um dispositivo de corte rígido, é instalada dentro do bloco deslizante. As prensas fechadas de grande e médio porte geralmente usam dispositivos de corte pneumáticos.

(5) Dispositivo de proteção contra sobrecarga.

Durante o processo de estampagem de uma prensa mecânica, a força de estampagem real gerada excede a pressão permitida da prensa, o que é considerado uma sobrecarga. A sobrecarga da prensa pode causar deformação ou até mesmo danos às peças de suporte de carga da prensa, como o virabrequim e as engrenagens de transmissão, levando a acidentes com o equipamento.

Como a pressão permitida da prensa depende da resistência à flexão do virabrequim e da resistência ao cisalhamento do perfil dos dentes da engrenagem, a potência da prensa depende da energia armazenada no volante do motor, da potência de saída do motor elétrico e da capacidade de sobrecarga permitida. Ao selecionar uma prensa, se apenas a pressão for calculada, a velocidade do volante da prensa poderá cair drasticamente devido à sobrecarga de energia, fazendo com que o motor elétrico escorregue, a bobina superaqueça e queime.

A pressão nominal da prensa é a pressão máxima gerada pelo bloco deslizante antes de atingir o ponto morto inferior durante todo o seu curso, e a pressão no ponto médio do curso é a menor, apenas metade da pressão nominal. Isso é muito importante para extrusão, estampagem profunda e puncionamento de chapas grossas, e deve ser calculado com cuidado. A curva de pressão-curso da prensa deve ser comparada com a curva de pressão-curso de diferentes processos de estampagem das peças estampadas para controlar a força real de estampagem para não sobrecarregar.

As sobrecargas da prensa e os fenômenos que podem causar sobrecargas ocorrem com frequência no local de estamparia: seleção inadequada da prensa; parafusos da matriz soltos, resultando em desalinhamento da matriz e ejeção da matriz superior; perda de ajuste da matriz; tolerância de espessura do material ou aumento da espessura; variação excessiva no volume do blank; mudança no grau do material com aumento da resistência (resistência à deformação); embotamento da borda da matriz ou até mesmo lascamento; materiais empilhados entrando na matriz ou objetos estranhos dentro da matriz etc. Tudo isso pode potencialmente causar danos ao equipamento e acidentes, exigindo a instalação de dispositivos de proteção contra sobrecarga dentro do bloco deslizante, ou seja, dispositivos de proteção contra sobrecarga.

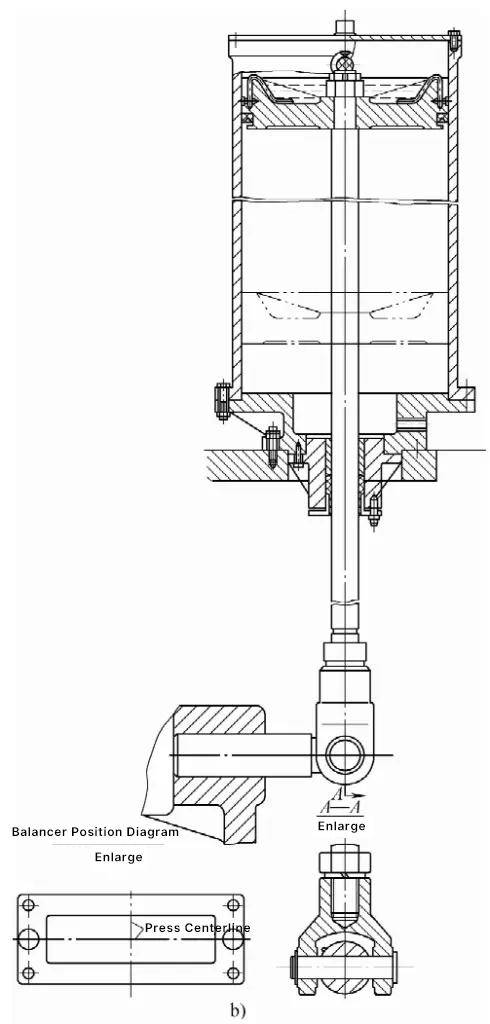

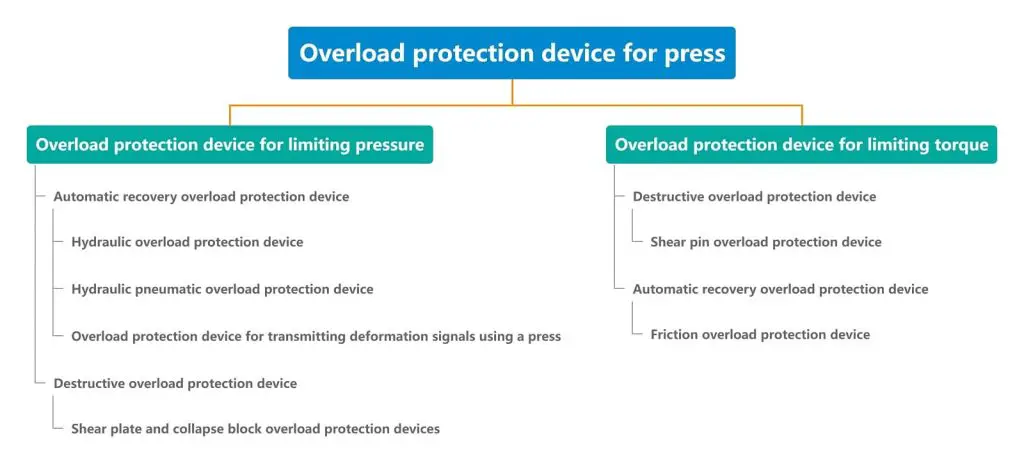

Há muitos tipos de dispositivos de proteção contra sobrecarga para prensas mecânicas, conforme mostrado na Figura 8.

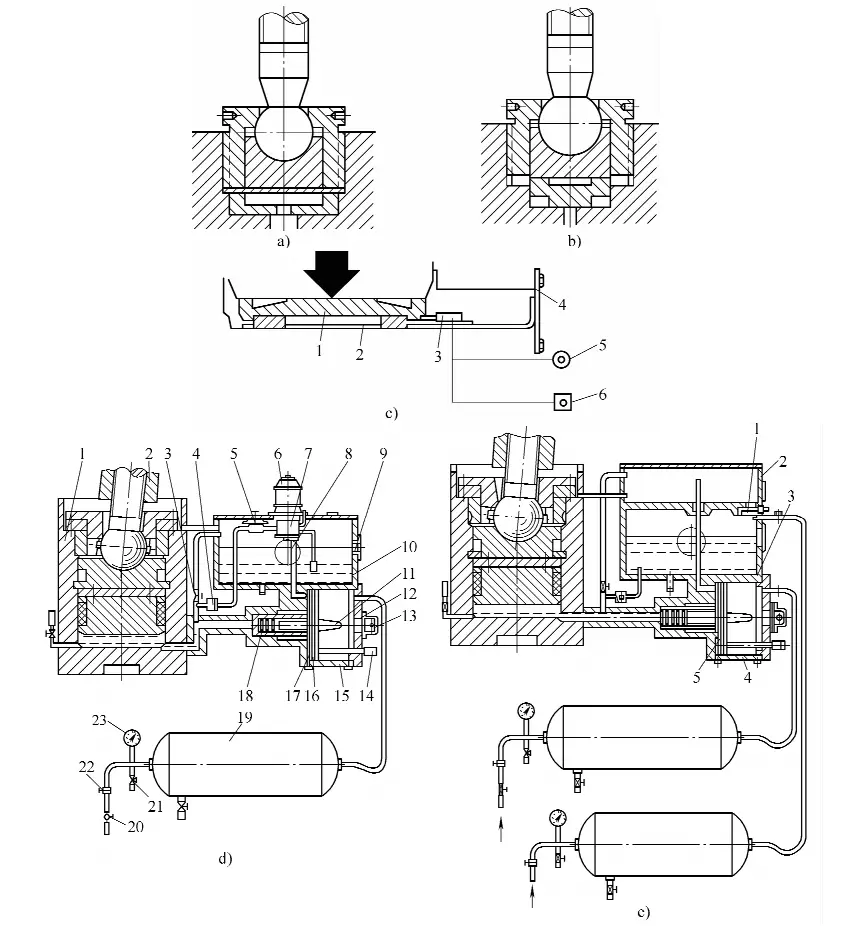

Os dispositivos de proteção contra sobrecarga comumente usados para prensas mecânicas são mostrados na Figura 9.

a) Dispositivo de proteção contra sobrecarga do tipo placa de cisalhamento

b) Dispositivo de proteção contra sobrecarga do tipo bloco dobrável

c) Dispositivo alemão de proteção contra sobrecarga do tipo bloco dobrável

1-Bloco de pressão

2 almofadas

3-Troca de deslocamento

4-Tampa inferior

5-Luz vermelha de sinalização

d-Botão

d) Dispositivo alemão de proteção contra sobrecarga com bomba hidráulica

1-Bloco deslizante

2 - Haste de conexão

3, 20, 21-Gate

4-Válvula de retenção

5 - Válvula de ajuste

6-Motor elétrico

7 - Bomba hidráulica

8 - Um par de traquéias

9 - Medidor de óleo

10 - Tanque de combustível

11 - Haste da cauda

12 - Disco de trituração

13 - Capa

14 - Haste de pressão

15 - Cilindro de sobrealimentação

16 - Pistão de sobrealimentação

17 - Um par de cilindros

18 - Núcleo da válvula de descarga

19 - Cilindro de armazenamento de ar

22 - Válvula redutora de pressão

23 - Manômetro

e) Dispositivo alemão de proteção contra sobrecarga sem bomba hidráulica

1 - Válvula

2 - Tanque de óleo superior

3 - Tanque de óleo inferior

4 - Cilindro de impulso

5 - Pistão de reforço

IV. Bloco de desenho profundo

1. Objetivo do bloco de desenho profundo

Durante o processo de repuxo profundo de chapas metálicas, para evitar o enrugamento devido a um alto grau de deformação, geralmente é adotado o repuxo profundo com pressão na borda. A almofada de repuxo profundo é projetada especificamente para fornecer a força de pressão da borda. Além disso, a almofada de estampagem profunda também pode fornecer a força de ejeção para ejetar a chapa formada. peças de estamparia a partir da matriz côncava, incluindo perfuração e várias peças de formação e estampagem de volume.

As prensas pequenas não instalam almofadas de repuxo profundo, e a prensagem da borda e a ejeção das peças de repuxo profundo são todas realizadas pela matriz. Não há dificuldade no projeto estrutural da matriz.

2. Formas estruturais do bloco de desenho profundo

Há quatro formas estruturais de almofada de repuxo profundo: tipo de borracha, tipo de mola, tipo pneumático puro e uma combinação de tipo pneumático e hidráulico. As almofadas de repuxo profundo que usam elementos elásticos, como borracha e molas, para fornecer força de pressão na borda e força de ejeção são instaladas principalmente na matriz, adequadas para peças de estampagem de repuxo profundo pequenas e rasas e matrizes com pequena força de ejeção. Para estampagem em prensas abertas pequenas com pressão nominal F 公称 ≤1000kN, esse tipo de almofada de extração profunda é usado com frequência.

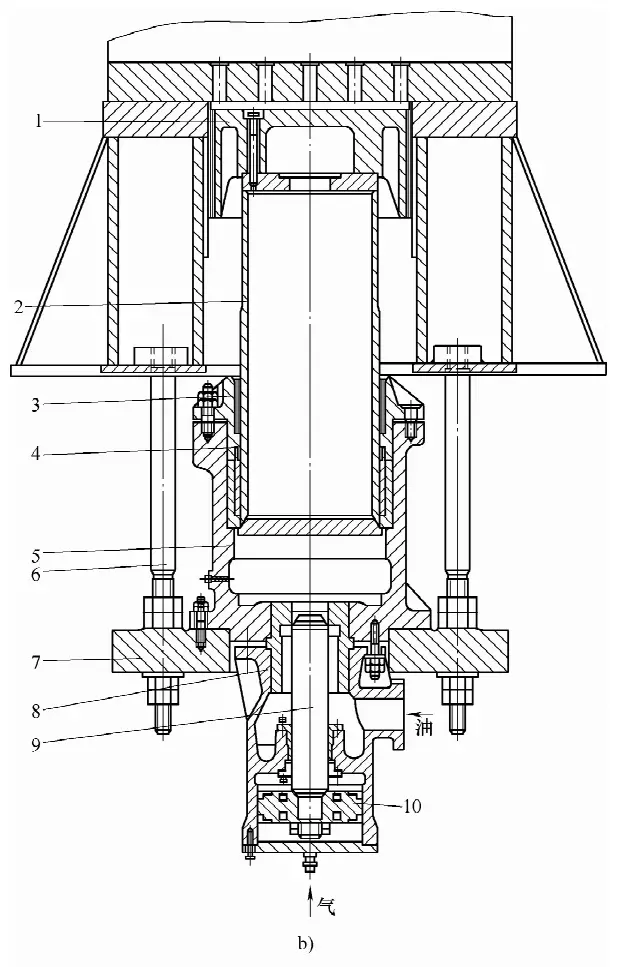

As prensas mecânicas de grande e médio porte são prensas fechadas com pressão nominal F 公称 ≤1600KN, incluindo prensas fechadas de ponto único, prensas fechadas de ponto duplo, prensas fechadas de dupla ação de ponto duplo e prensas fechadas de quatro pontos, geralmente usam os dois tipos de almofadas de estiramento profundo mostrados na Figura 10.

a) Almofada de extração profunda pneumática

1 - Placa espaçadora

2 - Cilindro do pistão

3, 5, 8 - Anéis de vedação

4 - Pistão fixo

6 - Válvula de liberação de ar

7 - Haste fixa do pistão

9 - Plugue móvel

10 - Corpo do cilindro

b) Almofada de extração profunda hidráulica

1 - Bandeja

2 - êmbolo

3 - Flange

4 - Anel de vedação

5 - Cilindro hidráulico

6 - Parafuso

7 - Placa de base

8 - Corpo do cilindro de travamento

9 - Haste da válvula

10 - Pistão

V. Sistema de transmissão de energia pneumática

As prensas mecânicas utilizam amplamente o ar comprimido para acionar alguns componentes e durante o processo de estampagem, ou para substituir o trabalho manual em várias tarefas de automação. As prensas mecânicas de grande e médio porte usam embreagens de fricção pneumáticas, freios, almofadas de repuxo profundo, cilindros de equilíbrio, manipuladores, além de soprar as peças estampadas do molde, limpar a mesa de trabalho da prensa e a área de trabalho do molde, todos acionados ou soprados por ar comprimido de 0,4~0,6 MPa.

A transmissão pneumática tem as vantagens da ação rápida, da manutenção simples, do meio limpo e da conveniência do fornecimento centralizado de produção e do transporte de longa distância de ar comprimido. Ao mesmo tempo, o ar comprimido tem uma ampla variedade de fontes, baixo custo e é um material de produção básico indispensável para fábricas de manufatura. A produção da prensa só precisa se conectar à rede de ar para a entrada.

VI. Sistema de lubrificação

1. O papel da lubrificação da prensa

As peças móveis e ajustáveis usadas na prensa, especialmente aquelas com movimento relativo (de encaixe), devem ser lubrificadas para reduzir o desgaste das peças da máquina, manter a precisão de fábrica e a condição técnica da prensa pelo maior tempo possível, melhorar sua vida útil e, ao mesmo tempo, reduzir o consumo de energia e os custos de manutenção.

2. Tipos de lubrificantes para prensas

Os lubrificantes para prensas mecânicas podem ser divididos em duas categorias: óleos lubrificantes e graxas. Os óleos lubrificantes comumente usados incluem os óleos L-AN32, L-AN46, L-AN68 e L-AN100 para sistemas de perda total. As graxas comumente usadas incluem as graxas nº 2, nº 3 e nº 4 à base de cálcio e as graxas nº 2, nº 3 e nº 4 à base de sódio.

3. Métodos de lubrificação

Os métodos de lubrificação adotados pelas prensas mecânicas gerais são a lubrificação centralizada e a lubrificação dispersa. A lubrificação centralizada é fornecida por um dispositivo de lubrificação com várias saídas que pode fornecer óleo a vários pontos de lubrificação designados. A lubrificação centralizada com graxa pode ser implementada com bombas motorizadas ou bombas manuais. Se a lubrificação centralizada com óleo lubrificante for usada, ela poderá obter lubrificação circulante.

A lubrificação distribuída trata cada ponto de lubrificação especificado no projeto como parte de um diagrama do sistema de lubrificação, definindo os ciclos de lubrificação conforme necessário. A lubrificação é realizada pontualmente e nos pontos designados. Esse método de lubrificação requer a instalação de dispositivos como copos de óleo cobertos, bicos de graxa de pressão, linhas de óleo e copos de óleo comuns para reter o óleo para lubrificação.