O corte de metal é o processo de remoção do excesso de metal de peças usando uma ferramenta de corte em movimento relativo com a peça de trabalho, resultando na formação de cavacos e em uma superfície usinada.

O processo de corte de metal envolve a deformação por cisalhamento da camada de metal que está sendo cortada sob a ação da ferramenta de corte. Esse processo é acompanhado por fenômenos físicos, como deformação do metal, forças de corte, calor de corte e desgaste da ferramenta. Os problemas que ocorrem no processo de produção, como rebarbas, bordas acumuladas, vibração, enrolamento e quebra de cavacos, estão todos relacionados ao processo de corte.

I. Processo de corte

1. Processo de formação de cavacos

Durante o corte, sob a ação de corte da borda de corte e a ação de empurrar da face de inclinação, a camada de metal que está sendo cortada passa por tosquiaO processo de corte é chamado de processo de corte, deslizamento e deformação, e finalmente se separa da peça de trabalho e se transforma em cavacos. Esse processo é chamado de processo de corte.

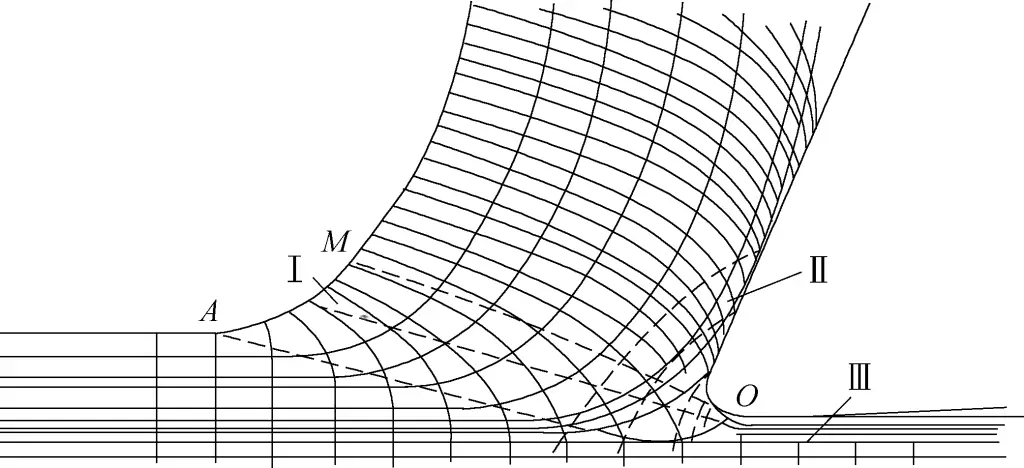

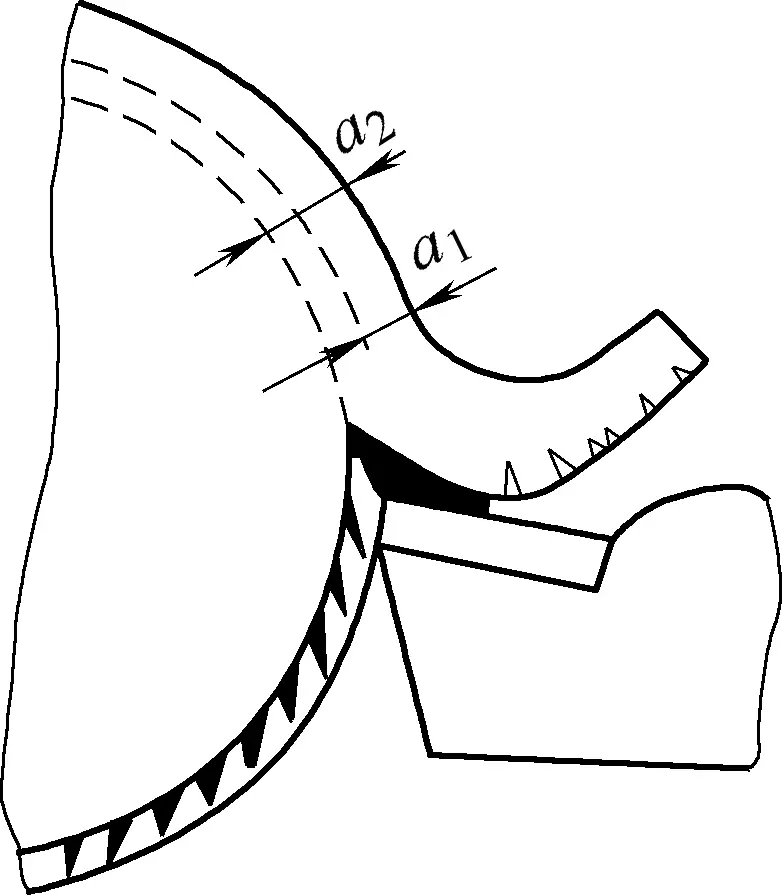

O processo de formação do chip é mostrado na Figura 1.

Deformação da Zona I: A zona de deformação por cisalhamento na camada de corte próxima à borda de corte.

A camada de metal que está sendo cortada sofre primeiro uma deformação elástica sob a força de compressão na frente da ferramenta de corte. Quando a tensão máxima de cisalhamento atinge o limite de escoamento do material, ocorre o deslizamento por cisalhamento. À medida que a face do rake se aproxima gradualmente, a deformação plástica aumenta, acompanhada de endurecimento por deformação, até que o deslizamento cessa e a camada de metal cortada se separa do corpo da peça para se tornar cavacos que fluem ao longo da face do rake.

Deformação da Zona II: A zona de deformação na camada de cavacos em contato com a face do rake.

Os cavacos formados pelo deslizamento por cisalhamento na primeira zona de deformação sofrem intenso atrito com a face do rake à medida que saem, causando uma segunda deformação por cisalhamento que retarda o fluxo de uma fina camada de metal na parte inferior do cavaco. Essa camada de metal de fluxo lento é chamada de camada estagnada. O grau de deformação na camada estagnada é várias vezes ou até dezenas de vezes maior do que na camada superior do chip.

Deformação da Zona III: A zona de deformação na camada da superfície usinada próxima à borda de corte.

A deformação na terceira zona de deformação refere-se à área em que a superfície da peça de trabalho e a camada metálica da superfície usinada sofrem deformação plástica devido à compressão e ao atrito da parte romba da aresta de corte e da face do flanco. Isso causa fibrose e endurecimento por trabalho da camada de metal da superfície e produz certas tensões residuais. A deformação do metal nessa zona afetará a qualidade da superfície e o desempenho da peça de trabalho.

2. Tipos de chips

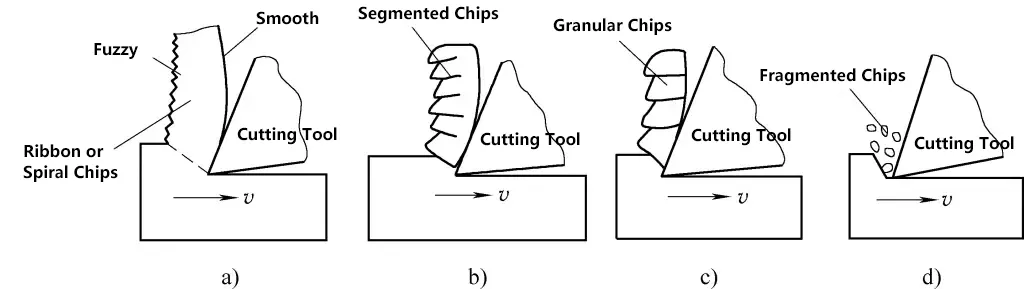

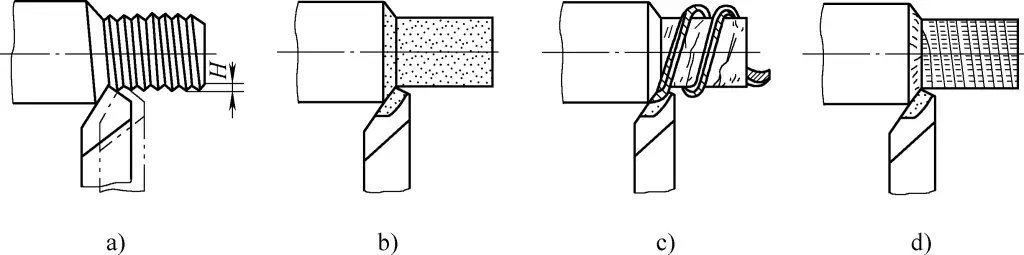

Durante o corte de metal, devido às diferenças nos materiais da peça, na geometria da ferramenta e nos parâmetros de corte, os cavacos formados têm vários formatos. Em geral, há quatro tipos básicos (veja a Figura 2).

a) Cavacos contínuos

b) Chips segmentados

c) Chips elementares

d) Chips descontínuos

(1) Cavacos contínuos

(Consulte a Figura 2a) Os cavacos se formam em uma fita contínua. A superfície interna dos cavacos contínuos é lisa, enquanto a superfície externa é difusa. Em um microscópio, muitas estrias do plano de cisalhamento podem ser vistas na lateral. Esses cavacos são facilmente formados durante o corte de materiais dúcteis metais com pequena espessura de corte, alta velocidade de corte e grande ângulo de inclinação da ferramenta.

As vantagens de formar esse tipo de cavaco são o processo de corte estável, a pequena flutuação na força de corte e a alta qualidade da superfície da peça de trabalho. A desvantagem é que cavacos contínuos excessivamente longos podem envolver a peça de trabalho e a ferramenta, afetando a operação e a segurança. Portanto, devem ser tomadas medidas para quebrar os cavacos.

(2) Chips segmentados

(Consulte a Figura 2b) A superfície externa desses cavacos é serrilhada e a superfície interna apresenta rachaduras. Isso ocorre porque a tensão de cisalhamento local no interior atinge o limite de resistência do material durante o corte.

Ao cortar metais dúcteis, esses cavacos são facilmente obtidos com maior espessura de corte, menor velocidade de corte e menor ângulo de inclinação. Durante a formação desses cavacos, a força de corte oscila muito, o processo de corte é menos estável e tende a causar uma superfície usinada mais áspera na peça de trabalho.

(3) Chips elementares

(Consulte a Figura 2c) Se os cavacos se quebrarem em estruturas de blocos irregulares maiores durante o corte, esses cavacos são chamados de cavacos elementares. O motivo da formação desses cavacos é que a tensão de cisalhamento dentro do cavaco excede o limite de resistência do material, fazendo com que o cavaco se frature ao longo de uma determinada seção transversal, impedindo a formação de cavacos contínuos. Em geral,

Ao cortar metais dúcteis, esses cavacos são facilmente obtidos com grande espessura de corte, baixa velocidade de corte e pequeno ângulo de inclinação da ferramenta. Ao formar esses cavacos, a força de corte flutua muito, o processo de corte é muito instável e o material usinado é muito mais fino. rugosidade da superfície da peça de trabalho é alta. Portanto, a formação desses cavacos deve ser evitada durante a usinagem, especialmente nas operações de acabamento.

(4) Chips descontínuos

(Veja a Figura 2d) Ao cortar metais frágeis (como ferro fundido, latão), a camada de metal que está sendo cortada é comprimida e fraturada com muito pouca deformação plástica sob a ação de empurrar da ferramenta. Isso forma cavacos fragmentados irregulares de vários tamanhos, chamados de cavacos descontínuos.

Ao formar esses cavacos, a força de corte varia muito e a rugosidade da superfície usinada da peça de trabalho é muito alta. Quanto menor for o ângulo de inclinação da ferramenta e maior for a espessura de corte, maior será a probabilidade de produção desses cavacos.

3. Borda construída

(1) Formação da borda construída

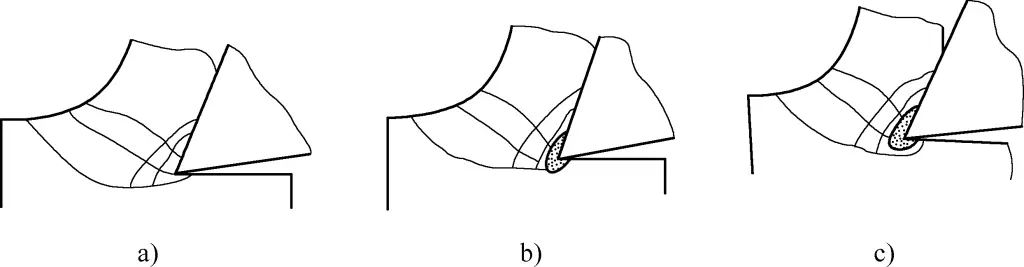

Sob certas condições, ao cortar metais dúcteis, um pequeno pedaço de metal com maior dureza adere próximo à ponta da ferramenta, conforme mostrado na Figura 3. Esse pedaço de metal é chamado de aresta postiça. Ela tem um impacto significativo sobre o processo de corte e a qualidade da superfície usinada.

A formação de uma borda postiça requer certas condições e razões. Primeiro, ela ocorre ao cortar metais dúcteis e, segundo, em velocidades de corte médias (5-60 m/min). Ao cortar aço em geral ou outros materiais dúcteis, a camada de metal que está sendo cortada é forçada a se separar do material de base sob a ação de corte da aresta de corte da ferramenta. A camada inferior flui ao longo da face da ferramenta, causando atrito entre a camada de corte e a face de ataque.

Ao mesmo tempo, durante o processo de corte, a ação de empurrar a face da ferramenta sobre o cavaco produz uma enorme pressão. A enorme pressão e o atrito fazem com que a velocidade do fluxo do metal na camada inferior do cavaco seja muito mais lenta do que na camada superior, resultando em uma deformação significativa ao longo da face do rake, conhecida como fluxo de estagnação.

Quando a pressão e a temperatura entre o cavaco e a face do rake atingem um determinado nível, ocorre a soldagem a frio. A camada inferior do metal cortado que foi submetida à soldagem a frio permanece na face do rake, formando uma camada de borda acumulada. Essa camada de borda acumulada faz com que a camada de metal em contato com ela sofra uma deformação plástica significativa e se acumule sobre ela.

Por meio da acumulação contínua, a borda acumulada aumenta gradualmente. Quando atinge uma determinada altura, ela forma uma borda de acumulação completa e substitui a borda de corte no processo de corte. A presença da aresta postiça altera o ângulo de inclinação da ferramenta.

Quando a velocidade de corte é muito baixa (<5 m/min), a pressão e a temperatura entre a face da ferramenta e a camada de corte são baixas, não atendendo às condições para a formação de uma borda construída. Quando a velocidade de corte é muito alta, a temperatura da camada inferior de metal é muito alta. A fluidez do metal da camada inferior aumenta e o coeficiente de atrito diminui significativamente, impedindo também a formação de uma borda postiça.

(2) Impacto da borda acumulada no corte

1) Protege a ferramenta.

A dureza da borda construída é cerca de 2 a 4 vezes maior do que a do material da peça de trabalho. Soldada na parte frontal da ferramenta, ela pode substituir a aresta de corte no corte, protegendo a aresta de corte e a face de ataque e reduzindo o desgaste da ferramenta. A aresta postiça tem um efeito positivo na usinagem de desbaste.

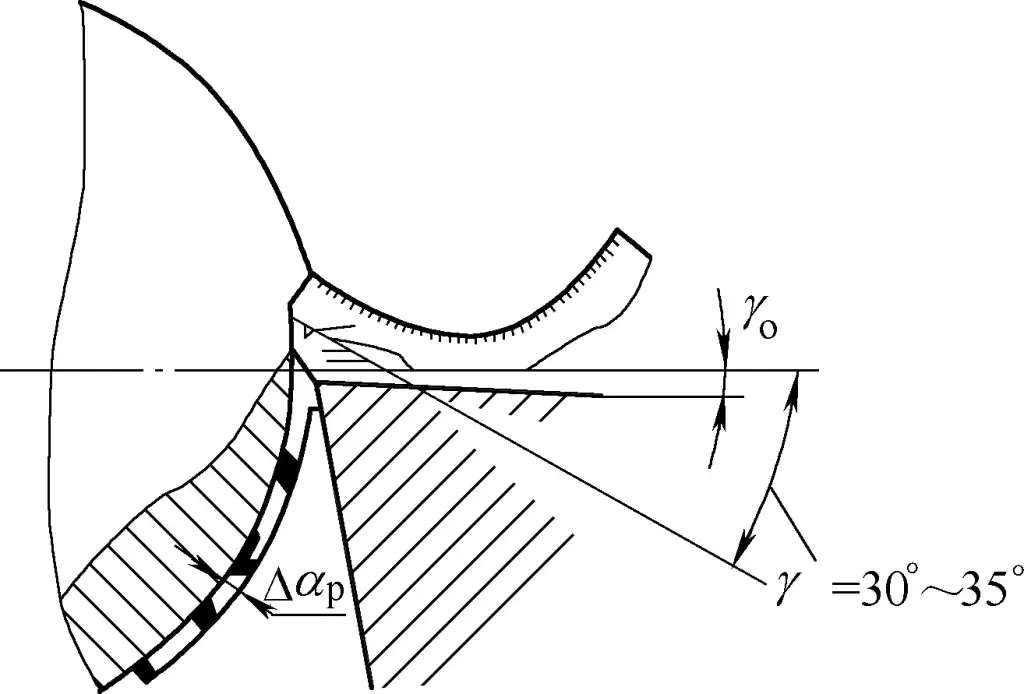

2) Aumenta o ângulo de inclinação efetivo.

Uma ferramenta de torneamento com uma borda construída pode aumentar o ângulo de inclinação efetivo para 30°-35°, reduzindo a deformação do cavaco e diminuindo as forças de corte, conforme mostrado na Figura 4.

3) Afeta a precisão dimensional da peça de trabalho e a qualidade da superfície.

A formação da borda postiça é intermitente, de tamanho variável e altamente instável. Durante o processo de corte, algumas arestas postiças são levadas pelos cavacos, enquanto outras são incorporadas à superfície usinada da peça de trabalho, criando pontos duros e rebarbas, aumentando o valor da rugosidade da superfície, conforme mostrado na Figura 5.

Quando a aresta postiça cresce mais do que a aresta de corte, a posição real da ponta da ferramenta muda, causando uma alteração na profundidade de corte e afetando a precisão dimensional da peça de trabalho. Portanto, na usinagem de acabamento, a formação de borda postiça pode ser evitada alterando-se os três parâmetros de corte.

(3) Principais fatores que afetam a borda construída

Os principais fatores que afetam a borda postiça são o material da peça de trabalho, a velocidade de corte, a taxa de avanço e a fluido de corte. Entre eles, a velocidade de corte tem o maior impacto na formação da borda postiça. Além disso, o ângulo de inclinação da ferramenta e a espessura do corte também afetam a formação da borda postiça.

Um ângulo de inclinação maior reduz a deformação do cavaco, o que ajuda a suprimir a formação de arestas postiças. Um aumento na espessura de corte também aumenta o comprimento de contato entre o cavaco e a face de ataque, aumentando a possibilidade de formação de borda postiça.

4. Endurecimento do trabalho

O fenômeno em que a resistência e a dureza da superfície de metais dúcteis aumentam enquanto a plasticidade diminui após a usinagem é chamado de endurecimento por trabalho, também conhecido como endurecimento por deformação. A causa do endurecimento por deformação é a deformação plástica dos materiais metálicos durante o processo de usinagem.

Quanto maior for a deformação plástica, mais grave será o endurecimento por deformação da superfície. A dureza da camada endurecida pode chegar a 1,2 a 2 vezes a dureza da peça, com uma profundidade de camada endurecida de 0,07 a 0,5 mm. Isso cria dificuldades para a usinagem subsequente, aumenta o desgaste da ferramenta e afeta a qualidade da superfície da peça. A ocorrência de endurecimento por deformação é acompanhada por tensão residual e microfissuras, que reduzem as propriedades do material da superfície da peça.

Embora o endurecimento por deformação tenha alguns efeitos adversos, ele também tem aspectos benéficos. Por exemplo, sob condições que suprimem a tensão residual, especialmente as microfissuras, o uso do polimento com rolo para produzir o endurecimento por trabalho pode melhorar a dureza, a força e a resistência ao desgaste da superfície usinada.

II. Força de corte

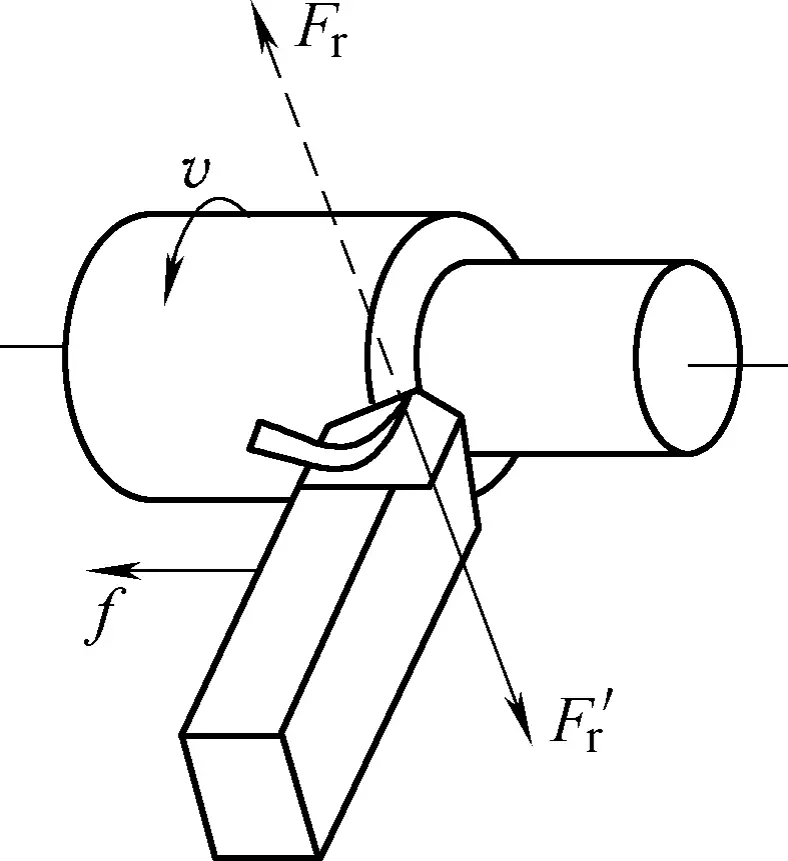

A força exercida pela ferramenta de corte na peça de trabalho durante o corte é chamada de força de corte F r que atua sobre a peça de trabalho. A resistência do material da peça de trabalho contra a ação de corte da ferramenta é chamada de resistência de corte F' r que atua sobre a ferramenta.

A força de corte F r e resistência ao corte F' r são um par de forças iguais e opostas que atuam em dois objetos diferentes, conforme mostrado na Figura 6.

A resistência de corte tem um impacto significativo na vida útil da ferramenta, no consumo de energia da máquina e na qualidade do processamento da peça durante o processo de corte.

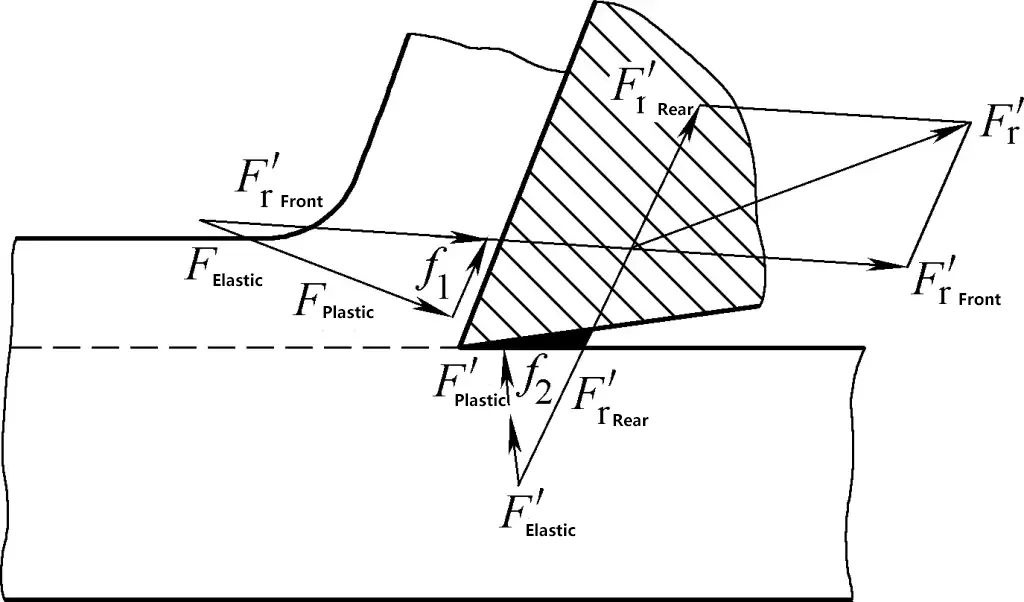

1. Fontes de resistência ao corte

Durante o corte, a ferramenta não está sujeita apenas à resistência à deformação (F₀, F₁, F₂, F₃) produzida pela deformação plástica e elástica do metal cortado, dos cavacos e da camada superficial da peça, mas também à resistência ao atrito (f₄, f₅) entre a face de ataque e os cavacos e entre a face de flanco e a superfície da peça. A resistência de corte é a força resultante (soma vetorial) dessas forças, conforme mostrado na Figura 7.

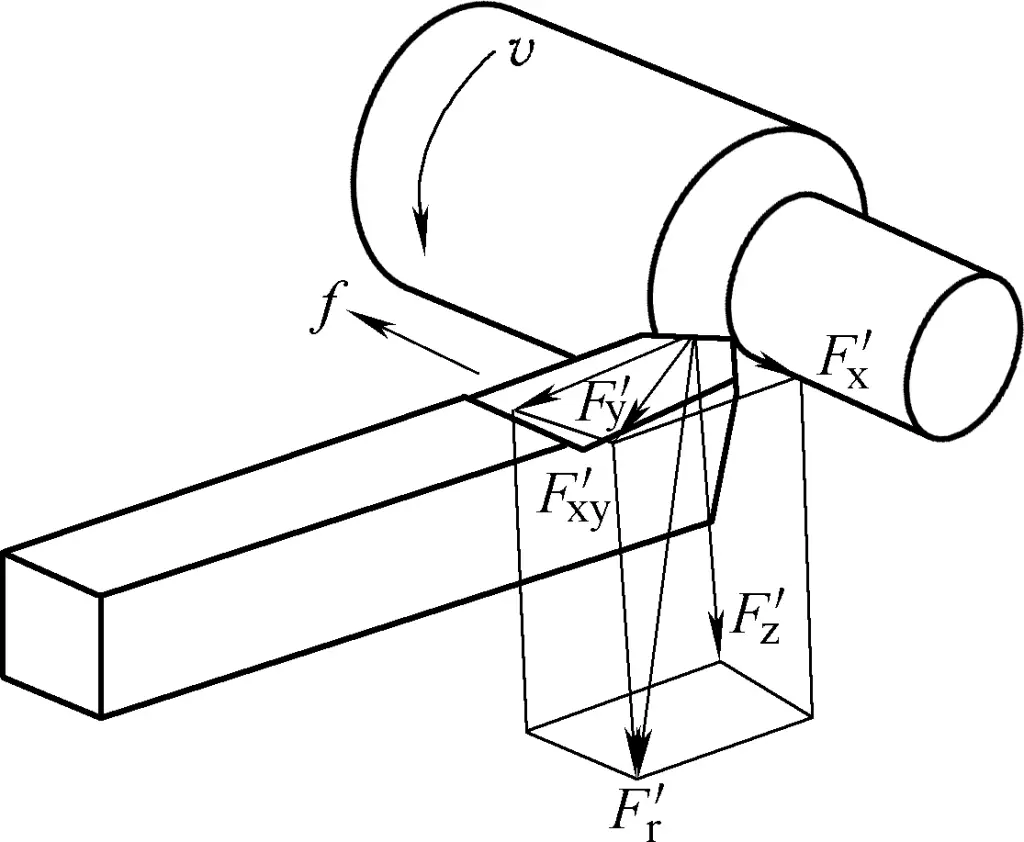

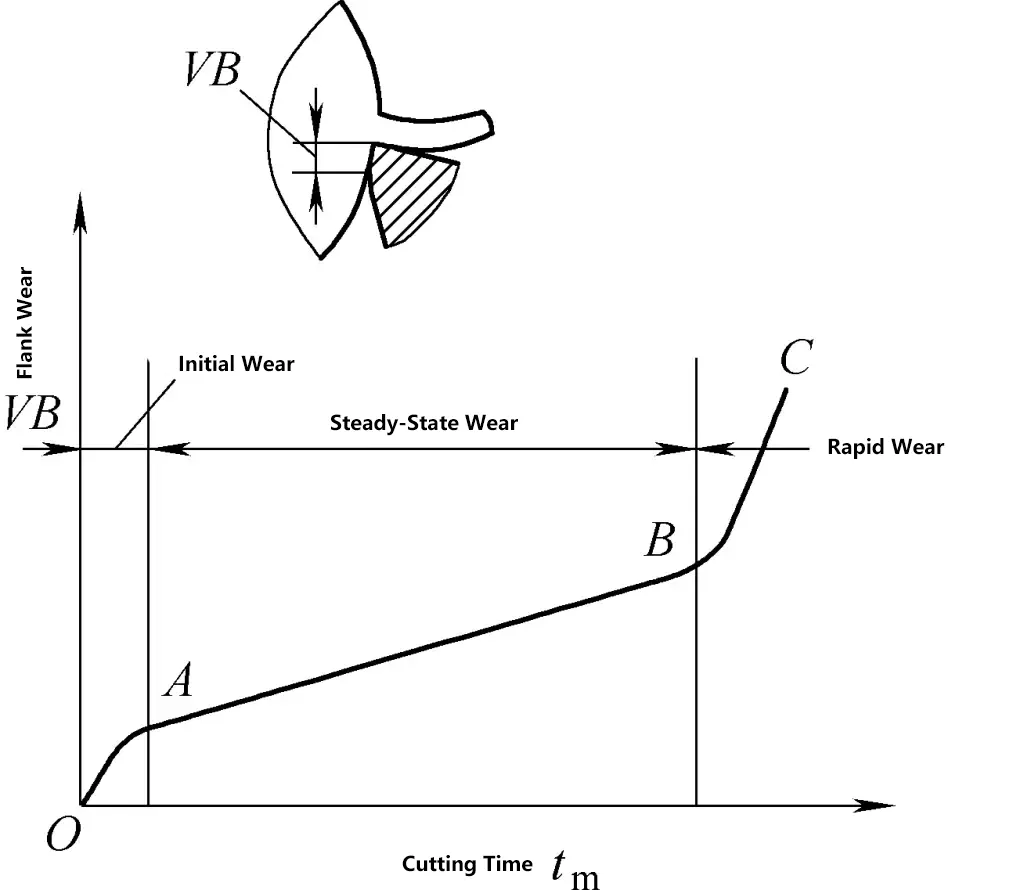

2. Decomposição da resistência ao corte

A resistência de corte F'₀ é um vetor espacial, e sua magnitude e direção não são fáceis de medir. Para facilitar a análise do efeito e da medição da resistência de corte e para calcular a magnitude da força de corte, a resistência de corte F'₁ geralmente é decomposta em três componentes mutuamente perpendiculares: resistência de corte principal F'₂, resistência radial F'y e resistência axial F'x (consulte a Figura 8).

Quando os valores das três forças componentes são conhecidos, o valor da força resultante F'₀ pode ser calculado usando a seguinte fórmula:

(1) Resistência de corte principal F'₀

Ela é perpendicular ao plano da base e consistente com a direção da velocidade de corte v₀. É a maior das forças componentes, consumindo a maior parte da potência, sendo responsável por cerca de 95% a 99% da potência total da máquina. F'₁ fará com que a haste da ferramenta se dobre. Portanto, ao instalar a ferramenta, a haste da ferramenta deve ser estendida o mais curto possível.

(2) Resistência radial F'y

Ele fica no plano da base e paralelo à direção de alimentação radial. Não consome energia da máquina. No entanto, sua força de corte radial reativa atua sobre a peça de trabalho radialmente, tendendo a dobrá-la. Quando a peça de trabalho é fina e o sistema tecnológico não tem rigidez, é fácil produzir deformação por flexão e vibração, afetando a precisão da usinagem e a rugosidade da superfície.

(3) Resistência axial F'x

Ele está no plano da base e paralelo à direção de alimentação longitudinal. Consome apenas de 1% a 5% da potência total da máquina. Como é paralelo ao eixo da peça, ele tende a desviar a ferramenta do torno na direção oposta à do avanço. Portanto, ao instalar a ferramenta do torno, ela deve ser travada com segurança para evitar que a peça de trabalho seja raspada devido ao movimento da ferramenta.

3. Fatores que afetam a resistência ao corte

(1) Material da peça de trabalho

A dureza, a resistência, a deformação plástica e o atrito entre os cavacos e as ferramentas do material da peça afetam a resistência ao corte. Quanto maior for a dureza ou a resistência do material da peça, maior será a resistência ao corte.

Quanto maior for a plasticidade ou a tenacidade do material da peça, maior será a resistência à deformação e a força de atrito, e maior será a resistência ao corte. A força e a deformação do aço são maiores do que as do ferro fundido, portanto, a resistência ao corte do aço é maior do que a do ferro fundido (cerca de 0,5 a 1 vez maior).

(2) Parâmetros de corte

Entre os parâmetros de corte, os principais fatores são a profundidade de corte e a taxa de avanço, que afetam a resistência de corte ao influenciar a área de corte. A profundidade de corte tem o maior impacto sobre a resistência de corte, seguida pela taxa de avanço.

O aumento da profundidade de corte e da taxa de avanço aumentará a espessura e a largura de corte, respectivamente, aumentando assim a área de corte. Como resultado, a resistência à deformação e a resistência ao atrito aumentam, levando a um aumento na resistência ao corte.

Quando a profundidade de corte é dobrada, a resistência principal de corte também dobra, mas quando a taxa de avanço é dobrada, a resistência principal de corte só aumenta de 0,75 a 0,9 vezes. Portanto, usar uma taxa de avanço maior é mais eficiente em termos de potência do que usar uma profundidade de corte maior.

A velocidade de corte afeta a resistência de corte ao influenciar o grau de deformação do cavaco, mas não tem efeito sobre a área de corte. Portanto, o impacto da velocidade de corte na resistência ao corte não é tão significativo quanto o da profundidade de corte e da taxa de avanço. Ao cortar metais frágeis, a deformação e o atrito são relativamente pequenos, e a força de corte não muda muito quando a velocidade de corte é alterada.

(3) Ângulos de ferramentas de torno

1) Ângulo de inclinação.

Quanto maior o ângulo de inclinação, menor a deformação do cavaco e a resistência ao corte é significativamente reduzida.

2) Ângulo de aproximação.

Ao cortar metais plásticos, se o ângulo de aproximação for inferior a 60° a 75°, o aumento do ângulo de aproximação reduzirá a resistência principal de corte; quando o ângulo de aproximação for superior a 60° a 75°, o aumento do ângulo de aproximação aumentará a resistência principal de corte devido à influência do raio da ponta da ferramenta. Ao cortar metais frágeis, a resistência principal de corte basicamente não se altera com a mudança de ângulo quando o ângulo de aproximação é maior que 45°.

3) Ângulo de inclinação.

Quando o ângulo de inclinação varia de 10° a 45°, a resistência de corte principal permanece basicamente inalterada. Entretanto, quando o ângulo de inclinação diminui, a resistência de corte radial aumenta e a força de avanço diminui.

4) Terreno negativo.

Quando a ferramenta é retificada com um terreno negativo, a borda de corte fica cega, a deformação do cavaco aumenta e a resistência ao corte também aumenta.

5) Raio da ponta da ferramenta.

À medida que o raio da ponta da ferramenta ou a borda de transição aumenta, o comprimento da borda de corte envolvida no corte aumenta, a deformação do cavaco e a força de atrito aumentam, e a resistência ao corte também aumenta.

III. Calor de corte e temperatura de corte

O calor de corte é o calor gerado durante o processo de corte devido à deformação e ao atrito do metal. O calor de corte e a temperatura de corte resultante afetam diretamente o desgaste da ferramenta e a vida útil, além de influenciar a precisão da usinagem da peça e a qualidade da superfície, especialmente no corte de alta velocidade.

1. Fontes e dissipação do calor de corte

Há três fontes de calor de corte: primeiro, a deformação elástica e plástica do metal da camada de corte; segundo, o atrito entre o cavaco e a face de ataque; terceiro, o atrito entre a peça de trabalho e a face do flanco. Durante o processo de corte, a maior parte da energia consumida pela deformação e pelo atrito acima é convertida em energia térmica.

O calor de corte é dissipado pelos cavacos, pela peça de trabalho, pela ferramenta e pelo meio circundante. Os experimentos mostraram que a proporção de calor de corte transferida para várias peças é geralmente maior nos cavacos.

Sem o uso de fluido de corte, ao cortar materiais de aço em velocidade de corte média, 50% a 86% do calor de corte são transportados pelos cavacos, 10% a 40% são transferidos para a peça de trabalho, 3% a 9% são transferidos para a ferramenta do torno e cerca de 1% são transferidos para o ar ambiente.

2. Temperatura de corte

A geração de calor de corte faz com que a temperatura na zona de corte aumente, e a distribuição da temperatura de corte na zona de corte é desigual. A temperatura de corte geralmente se refere à temperatura média na área de contato entre o cavaco e a face do rake. O nível da temperatura de corte depende da quantidade de calor de corte e da qualidade das condições de dissipação de calor.

3. Principais fatores que afetam a temperatura de corte

(1) Influência do material da peça de trabalho

O material da peça de trabalho afeta a temperatura de corte por meio de suas diferentes propriedades de resistência, dureza e condutividade térmica. Quando o material da peça tem menor resistência e dureza e maior condutividade térmica, menos calor é gerado, resultando em uma temperatura de corte mais baixa. O oposto é verdadeiro para temperaturas de corte mais altas.

(2) Influência dos parâmetros de corte

O aumento dos parâmetros de corte (v₀, f, a₁) aumenta a temperatura de corte, sendo que a velocidade de corte (v₂) tem o maior impacto, seguida pela taxa de avanço (f) e a profundidade de corte (a₃) tem a menor influência.

(3) Influência dos ângulos da ferramenta

1) Ângulo de inclinação (γ₀)

O tamanho do ângulo de inclinação afeta a deformação e o atrito do corte, afetando significativamente a temperatura de corte. À medida que o ângulo de ataque aumenta, a deformação e o atrito diminuem, menos calor é gerado e a temperatura de corte cai. No entanto, se o ângulo de ataque for muito grande, o ângulo de cunha diminui, reduzindo o volume da ponta da ferramenta e piorando as condições de dissipação de calor, fazendo com que a temperatura de corte aumente ligeiramente.

2) Ângulo de aproximação (K₀)

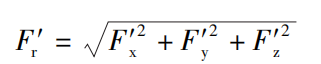

Sob a mesma profundidade de corte, o aumento do ângulo de aproximação encurta o comprimento L₀ da aresta de corte principal que participa do corte e reduz o ângulo da ponta da ferramenta ε₁. Isso concentra o calor de corte e piora as condições de dissipação de calor, levando a um aumento na temperatura de corte, conforme mostrado na Figura 9.

a) K₀ pequeno, ângulo da ponta da ferramenta grande

b) K₀ grande, ângulo da ponta da ferramenta pequeno

(4) Influência de outros fatores

A seleção adequada e a aplicação suficiente do fluido de corte podem reduzir efetivamente a temperatura de corte.

4. Efeitos da temperatura de corte na usinagem

Os efeitos da temperatura de corte no corte e na usinagem têm natureza dupla.

(1) Efeitos adversos da temperatura de corte no corte e na usinagem

1) O aumento da temperatura de corte acelera o desgaste da ferramenta e reduz sua vida útil.

2) Após o aquecimento, as ferramentas ou peças de trabalho podem sofrer expansão e deformação térmica, afetando a precisão da usinagem, especialmente ao usinar metais não ferrosos ou peças de trabalho finas.

3) Quando a superfície da peça de trabalho entra em contato com o flanco da ferramenta, a temperatura pode subir várias centenas de graus instantaneamente, mas cai rapidamente após a separação do flanco. Embora esse processo seja breve, ele pode causar tensão de tração residual prejudicial na superfície da peça de trabalho. Em casos graves, pode causar queima da superfície e fenômenos de recozimento na peça de trabalho.

(2) Efeitos benéficos da temperatura de corte no corte e na usinagem

1) A temperatura de corte amolece o material da peça de trabalho, facilitando o corte, o que é benéfico para a usinagem de materiais com alta dureza, mas baixa resistência a altas temperaturas (como aço temperado e endurecido).

2) Para alguns materiais de ferramentas que são frágeis, mas têm boa resistência ao calor (como carbonetos cimentados e materiais cerâmicos), altas temperaturas adequadas podem melhorar a resistência do material e reduzir os fenômenos de lascamento.

3) Temperaturas de corte mais altas são desfavoráveis à formação de arestas postiças, o que pode reduzir o desgaste da ferramenta e melhorar a qualidade da superfície da peça.

IV. Desgaste da ferramenta e critérios de desgaste

As ferramentas se desgastam gradualmente durante o processo de corte. Quando o desgaste da ferramenta atinge um determinado nível, pode-se observar claramente que a resistência de corte aumenta, a temperatura de corte sobe, a cor do cavaco muda, ocorre vibração de corte e a qualidade da superfície usinada se deteriora significativamente. As dimensões da peça de trabalho podem não atender aos requisitos. Nesse momento, a ferramenta deve ser afiada novamente ou substituída por uma nova.

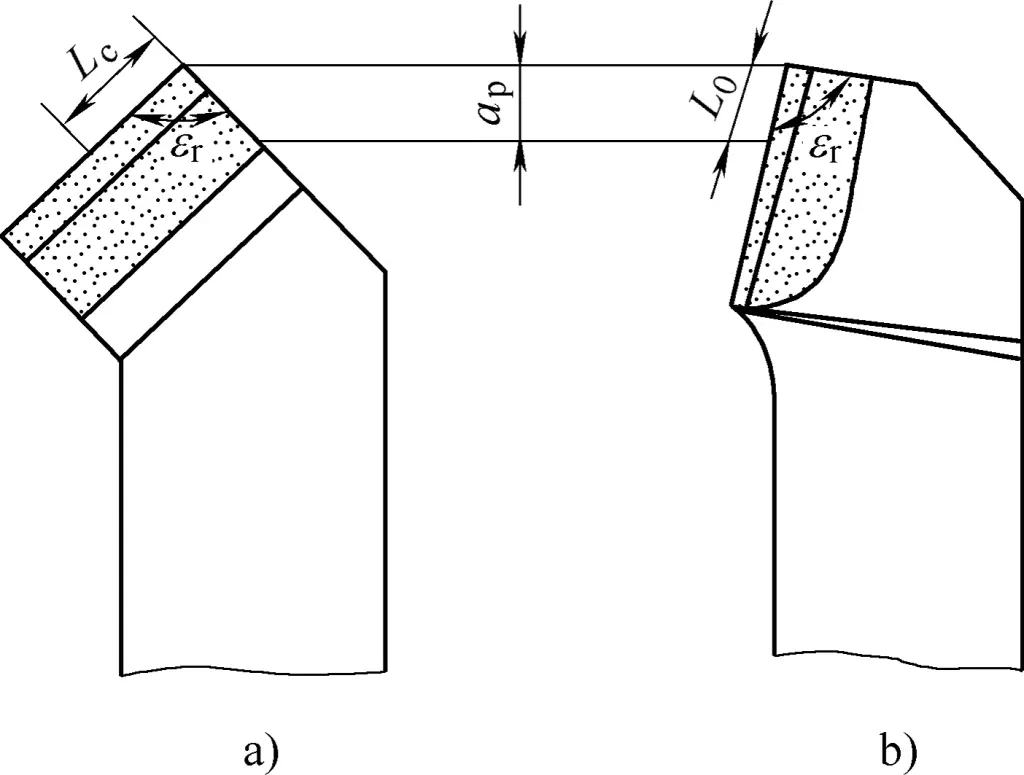

1. Formas de desgaste de ferramentas

Há três formas de desgaste da ferramenta: desgaste da face de ataque, desgaste da face de flanco e desgaste simultâneo das faces de ataque e de flanco, conforme mostrado na Figura 10.

a) Desgaste da face do ancinho

b) Desgaste da face do flanco

c) Desgaste simultâneo das faces de ataque e de flanco

(1) Desgaste da face do ancinho

O desgaste da face do rake refere-se ao aparecimento de um buraco em forma de meia-lua na parte frontal da ferramenta. Ao cortar metais plásticos com velocidades de corte mais altas e espessuras de corte maiores, é mais provável que ocorram cavidades em forma de meia-lua. A expansão gradual do desgaste em forma de meia-lua reduzirá a resistência da aresta de corte, facilitando a formação de cavacos e danificando a ferramenta.

(2) Desgaste da face do flanco

A principal área de desgaste ocorre na face do flanco. Ela é causada pelo intenso aperto e atrito entre a superfície usinada e a face do flanco da ferramenta, resultando em danos e ranhuras perto da aresta de corte na face do flanco.

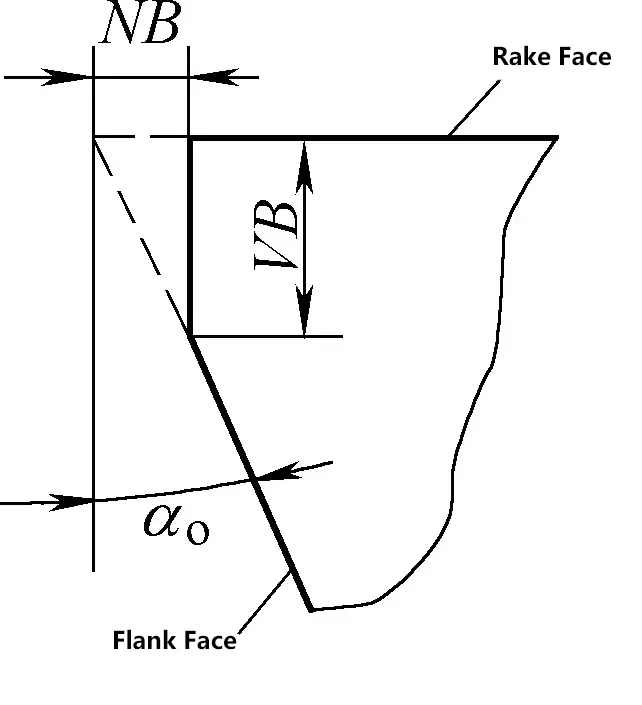

Esse tipo de desgaste geralmente ocorre ao cortar metais frágeis ou ao cortar metais plásticos com uma pequena profundidade de corte (a p <0,1 mm). O valor de desgaste é representado por VB.

(3) Desgaste simultâneo das faces de ataque e de flanco

Esse é um tipo abrangente de desgaste, que se refere à ocorrência simultânea de cavidades em forma de meia-lua na face do rake e ranhuras na face do flanco. Ao cortar metais plásticos, essa é a situação mais comum. O desgaste puro da face de ataque ou da face de flanco raramente ocorre.

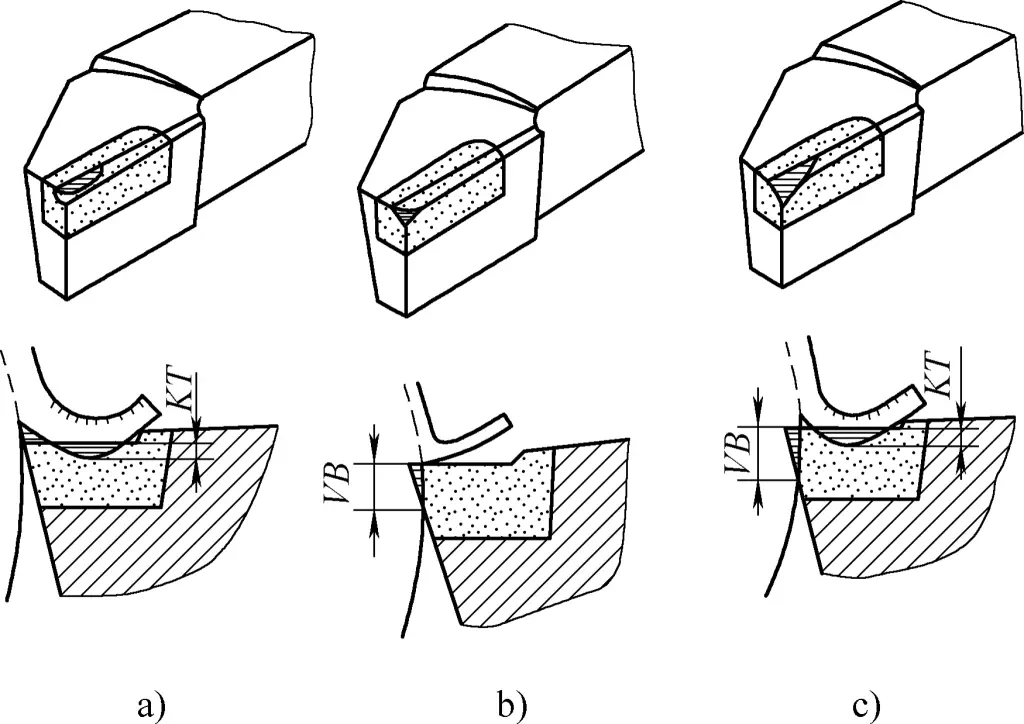

2. Processo de desgaste da ferramenta

Em geral, o processo de desgaste da ferramenta pode ser dividido em três estágios. A curva do processo de desgaste da ferramenta é mostrada na Figura 11.

O desgaste da ferramenta geralmente se refere ao desgaste na face do flanco porque, na maioria dos casos, a face do flanco sofre desgaste. O tamanho do VB tem um impacto significativo na precisão da usinagem e na rugosidade da superfície, além de ser mais conveniente de medir. Portanto, atualmente, a quantidade de desgaste na face do flanco é geralmente usada para refletir o grau de desgaste da ferramenta.

(1) Estágio inicial de desgaste (seção OA)

A inclinação da curva de desgaste é relativamente grande nesse estágio. Devido à pequena área de contato real entre a face do flanco de uma ferramenta recém-afiada e a superfície usinada, a pressão é muito alta, resultando em desgaste rápido.

A quantidade de desgaste inicial está intimamente relacionada à qualidade da retificação da ferramenta, geralmente variando de VB=0,05 a 0,1 mm. As ferramentas retificadas têm menos desgaste inicial e são muito mais duráveis.

(2) Estágio de desgaste normal (seção AB)

Após o desgaste inicial, uma crista estreita é usada na face do flanco da ferramenta, reduzindo a pressão, de modo que o aumento do desgaste diminui e se torna mais estável. Esse é o estágio normal de desgaste, que também é o estágio de trabalho efetivo da ferramenta.

Durante esse estágio, a curva de desgaste é basicamente uma linha reta com uma pequena inclinação para cima, e sua inclinação representa a intensidade de desgaste da ferramenta durante a operação normal. A intensidade do desgaste é um dos indicadores importantes para comparar o desempenho de corte da ferramenta.

(3) Estágio de desgaste rápido (seção BC)

Após o estágio de desgaste normal, a aresta de corte torna-se significativamente cega, as forças de corte aumentam e a temperatura de corte aumenta. Nesse ponto, a condição de desgaste da ferramenta passa por uma mudança qualitativa e entra no estágio de desgaste rápido. A inclinação da curva de desgaste nesse estágio é muito grande, indicando uma alta intensidade de desgaste.

Se a ferramenta continuar a trabalhar nesse estágio, ela não só não poderá garantir a qualidade da usinagem, como também consumirá mais material de ferramenta e poderá até mesmo perder completamente sua capacidade de corte. Portanto, a ferramenta deve evitar o desgaste rápido e evitar operações de corte nesse estágio.

3. Critérios de desgaste da ferramenta

O desgaste da ferramenta afetará as forças de corte, a temperatura de corte e a qualidade da usinagem, portanto, um valor máximo de desgaste permitido deve ser especificado com base nas condições de usinagem. Esse é o critério de desgaste da ferramenta.

Geralmente, há desgaste na face do flanco das ferramentas, o que tem um impacto mais significativo na precisão da usinagem e nas forças de corte do que o desgaste da face de ataque. Além disso, o desgaste da face do flanco é mais fácil de medir. Portanto, no gerenciamento de ferramentas e na pesquisa de corte de metais, os critérios de desgaste são geralmente estabelecidos com base nas dimensões de desgaste da face do flanco.

Os chamados critérios de desgaste geralmente se referem à quantidade média máxima permitida de desgaste na parte central da faixa de desgaste do flanco, expressa como VB.

Por exemplo, no torneamento de desbaste de aço carbono com ferramentas de carboneto, VB=0,6 a 0,8 mm; no torneamento de desbaste de ferro fundido, VB=0,8 a 1,2 mm; no torneamento de acabamento, VB=0,1 a 0,3 mm são considerados critérios de desgaste.

Ao usinar peças grandes, para evitar a troca de ferramentas no meio do caminho, geralmente são usadas velocidades de corte mais baixas para aumentar a vida útil da ferramenta. Nesse caso, a temperatura de corte é menor e, portanto, os critérios de desgaste podem ser aumentados adequadamente.

Para ferramentas de acabamento usadas na produção automatizada, os critérios de desgaste geralmente são estabelecidos com base nos requisitos de precisão da peça. Nesses casos, a quantidade de desgaste radial NB é frequentemente usada como padrão de medição, conforme mostrado na Figura 12.

4. Vida útil da ferramenta

O tempo de corte a partir do momento em que uma ferramenta recém-afiada começa a cortar até que a quantidade de desgaste atinja os critérios de desgaste é chamado de vida útil da ferramenta. Ele é representado por T, que é o tempo de corte puro entre duas retíficas. Ele se refere ao tempo líquido de corte e não inclui o tempo sem corte usado para ajuste da ferramenta, medição, avanço rápido, cursos ociosos, etc.

A vida útil da ferramenta é a soma do tempo em que uma ferramenta é usada desde o início até seu descarte, ou seja, a soma da vida útil após cada retífica. Na produção moderna, não é aconselhável buscar cegamente uma vida útil mais longa para a ferramenta. A meta deve ser maximizar a vida útil da ferramenta, considerando a qualidade do produto, a eficiência da produção e os custos de processamento.

V. Métodos para reduzir a rugosidade da superfície da peça de trabalho

A rugosidade da superfície refere-se ao pequeno espaçamento e às minúsculas irregularidades entre picos e vales na superfície usinada. A distância entre dois picos ou dois vales (comprimento de onda) é muito pequena (menos de 1 mm) e difícil de distinguir a olho nu, portanto, pertence a erros microscópicos de forma geométrica. Quanto menor for a rugosidade da superfície, mais lisa será a superfície. A magnitude da rugosidade da superfície tem um impacto significativo no desempenho das peças mecânicas.

Os parâmetros de avaliação da rugosidade da superfície incluem o desvio médio aritmético do perfil Ra, a altura de dez pontos das irregularidades Rz e a altura máxima do perfil Ry. Como o parâmetro Ra pode refletir totalmente as características da forma geométrica microscópica da superfície na direção da altura e o método de medição geométrica é relativamente simples, ele é o parâmetro de avaliação mais básico recomendado como a escolha prioritária pelos padrões.

A rugosidade da superfície e as propriedades físico-mecânicas da camada superficial da superfície usinada são padrões para avaliar a qualidade da superfície usinada. A rugosidade da superfície tem um impacto significativo sobre a resistência ao desgaste, a resistência à corrosão, a resistência à fadiga e a resistência à corrosão. de encaixe propriedades das peças. Como reduzir a rugosidade da superfície também é um dos conteúdos importantes na pesquisa de princípios de corte.

1. Fatores que afetam a rugosidade da superfície da peça

(1) Área residual

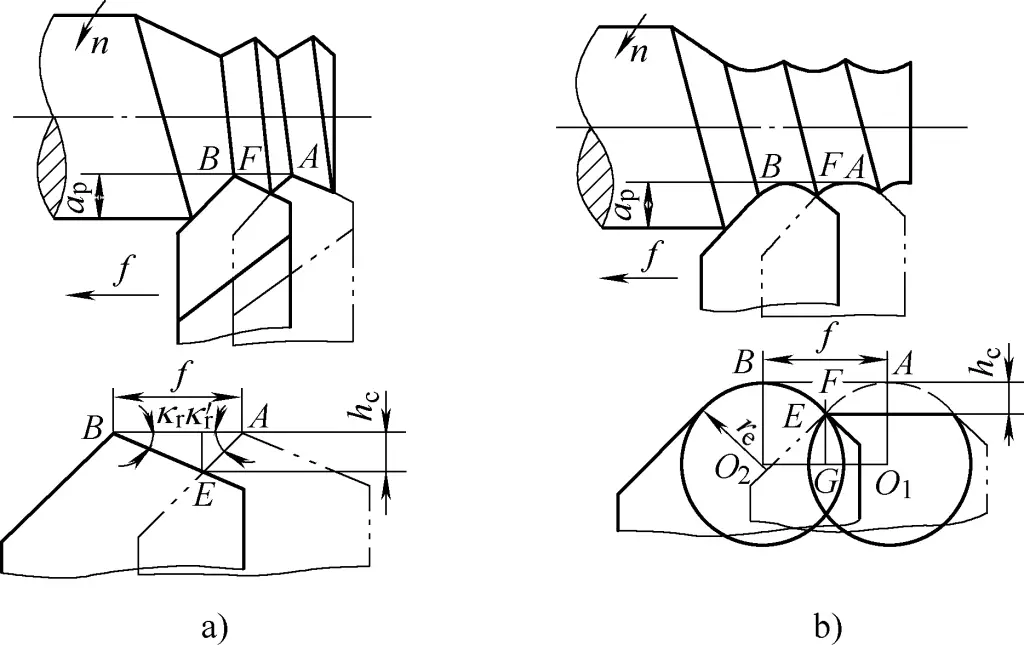

A superfície usinada na peça de trabalho é formada pelo corte das arestas de corte principal e secundária da ferramenta. A área da seção transversal da peça que não foi cortada na superfície usinada pelas duas arestas de corte é chamada de área residual, conforme mostrado na Figura 13. A partir da figura, pode-se observar que quanto maior a área residual e maior a sua altura, maior o valor da rugosidade da superfície.

Além disso, a rugosidade da aresta de corte também afeta a qualidade da usinagem da superfície da peça. Quanto mais suave e nítida for a borda de corte, menor será o valor da rugosidade da superfície usinada.

Durante o corte, a deformação plástica causada pela compressão e pelo atrito do raio da ponta da ferramenta e da face do flanco distorcerá a área residual, aumentando assim o valor da rugosidade da superfície da peça usinada.

(2) Rebarbas em forma de escamas

Ao cortar metais plásticos com um ângulo de inclinação da ferramenta muito pequeno e uma velocidade de corte muito baixa, rachaduras transversais quase perpendiculares à direção da velocidade de corte e rebarbas semelhantes a escamas, chamadas simplesmente de rebarbas de escamas, aparecerão na superfície da peça. Quando as rebarbas de escala aparecem, elas podem aumentar o valor da rugosidade da superfície.

(3) Borda construída

Após a formação de uma aresta postiça ao cortar metais plásticos em velocidades médias, como a aresta postiça é irregular e instável, por um lado, suas partes irregulares substituem parte da aresta de corte para o corte, criando sulcos de profundidades variadas na superfície da peça de trabalho. Por outro lado, uma parte da borda acumulada destacada é incorporada à superfície usinada, formando pontos duros e rebarbas, o que aumentará o valor da rugosidade da superfície da peça de trabalho.

(4) Vibração

As vibrações periódicas produzidas por ferramentas, peças de trabalho e componentes da máquina-ferramenta causarão marcas de vibração periódicas na superfície usinada da peça de trabalho, aumentando significativamente o valor da rugosidade da superfície.

2. Métodos para reduzir a rugosidade da superfície da peça de trabalho

Nos processos de corte, se for constatado que o valor da rugosidade da superfície da peça de trabalho não atende aos requisitos do desenho, deve-se primeiro observar e analisar cuidadosamente a forma e a causa do aumento do valor da rugosidade da superfície, identificar os principais fatores que afetam o aumento do valor da rugosidade da superfície e, em seguida, propor soluções direcionadas.

Abaixo estão vários fenômenos comuns que causam altos valores de rugosidade da superfície da peça de trabalho (consulte a Figura 14).

a) Altura residual elevada

b) Rebarbas na superfície

c) Marcas de arrasto de cavacos

d) Marcas de vibração

(1) Redução da altura da área residual

Como pode ser visto na Figura 14, a redução do ângulo maior da aresta de corte, do ângulo menor da aresta de corte e da taxa de avanço, bem como o aumento do raio da ponta da ferramenta, podem reduzir a altura da área residual. Ao implementá-las, deve-se prestar atenção aos seguintes aspectos:

1) Em geral, a redução do ângulo menor da borda de corte tem um efeito mais perceptível na redução dos valores de rugosidade da superfície. Entretanto, a redução do ângulo maior da borda de corte k r aumentará a resistência radial, o que pode causar vibração se o sistema tecnológico não tiver rigidez.

2) Aumentar adequadamente o raio da ponta da ferramenta pode reduzir os valores de rugosidade da superfície. No entanto, se o raio da ponta da ferramenta for muito grande e a máquina-ferramenta não tiver rigidez, isso aumentará a resistência radial e causará vibração, o que, por sua vez, aumentará os valores de rugosidade da superfície.

3) A redução da taxa de avanço e o aumento da velocidade de corte também podem reduzir os valores de rugosidade da superfície.

(2) Evitar bordas acumuladas e marcas de arranhões

A formação de arestas postiças pode ser suprimida com a alteração da velocidade de corte. Para ferramentas de torneamento de aço de alta velocidade, a velocidade de corte deve ser reduzida (v c <5m/min) e o fluido de corte deve ser adicionado; para ferramentas de torneamento de metal duro, a velocidade de corte deve ser aumentada (evitando a faixa de velocidade média, onde é mais provável que ocorra a formação de arestas postiças, v c =15~30m/min).

O aumento do ângulo de inclinação da ferramenta de torneamento pode suprimir com eficácia a formação de arestas postiças, mas é preciso garantir resistência suficiente da aresta de corte. Além disso, a alta rugosidade da superfície da aresta de corte também causará rebarbas na superfície da peça. Portanto, é preciso se esforçar para reduzir a rugosidade da superfície das faces de ataque e de flanco e para manter a aresta de corte sempre afiada.

(3) Evitar pontos brilhantes de desgaste

Quando a ferramenta estiver muito desgastada, aparecerão pontos brilhantes na superfície usinada e haverá ruído durante o corte. A borda de corte desgastada comprimirá as marcas brilhantes na superfície da peça, aumentando o valor da rugosidade da superfície. Nesse caso, a ferramenta deve ser retificada ou substituída imediatamente.

(4) Evitar que os cavacos arranhem a superfície usinada

A superfície das peças de trabalho afetadas pela extração de cavacos apresentará alguns arranhões rasos e irregulares na superfície usinada. A seleção de uma ferramenta de corte com um ângulo de inclinação positivo, o direcionamento do fluxo de cavacos para a superfície não usinada da peça de trabalho e a adoção de medidas apropriadas de ranhura de quebra de cavacos podem evitar e prevenir esse fenômeno de forma eficaz.

(5) Prevenir e eliminar marcas de vibração

As vibrações produzidas durante o torneamento podem causar marcas periódicas de vibração transversais ou longitudinais na superfície da peça de trabalho. Para resolver esse problema, deve-se prestar atenção aos seguintes aspectos:

1) Aspectos da máquina-ferramenta.

Aumente a estabilidade da instalação do torno; ajuste a folga do fuso, melhore a precisão do rolamento; ajuste a folga das tiras deslizantes médias e pequenas para menos de 0,04 mm e garanta um movimento suave e fácil.

2) Aspectos da ferramenta.

Melhore a rigidez da haste da ferramenta, escolha os parâmetros adequados de geometria da ferramenta e mantenha regularmente as bordas de corte limpas e afiadas.

3) Aspectos da peça de trabalho.

Aumente a rigidez de montagem da peça de trabalho, minimize o comprimento da saliência da peça de trabalho; mude o método de fixação; use apoios centrais ou apoios de seguidor para suporte ao trabalhar com peças longas e finas.

4) Aspectos dos parâmetros de corte.

Escolha uma profundidade de corte e uma taxa de avanço menores, altere ou reduza a velocidade de corte.

(6) Seleção apropriada do fluido de corte, garantindo resfriamento e lubrificação adequados

A seleção adequada do fluido de corte é um método eficaz para eliminar a formação de arestas e incrustações e reduzir a rugosidade da superfície. O resfriamento e a lubrificação adequados podem reduzir a resistência ao corte, diminuir a temperatura de corte e melhorar a vida útil da ferramenta.