I. Conhecimento básico do processo

1. Princípios e funções da raspagem

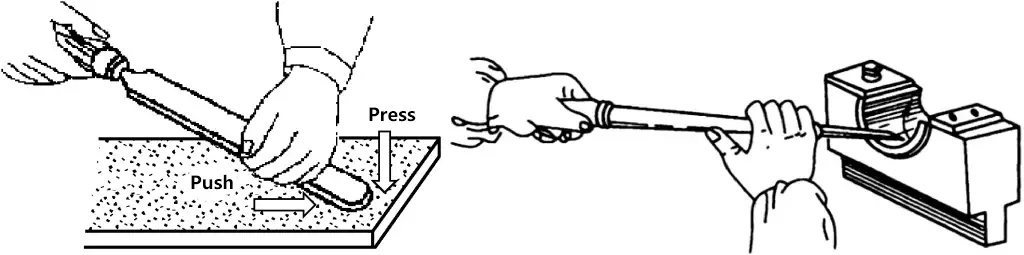

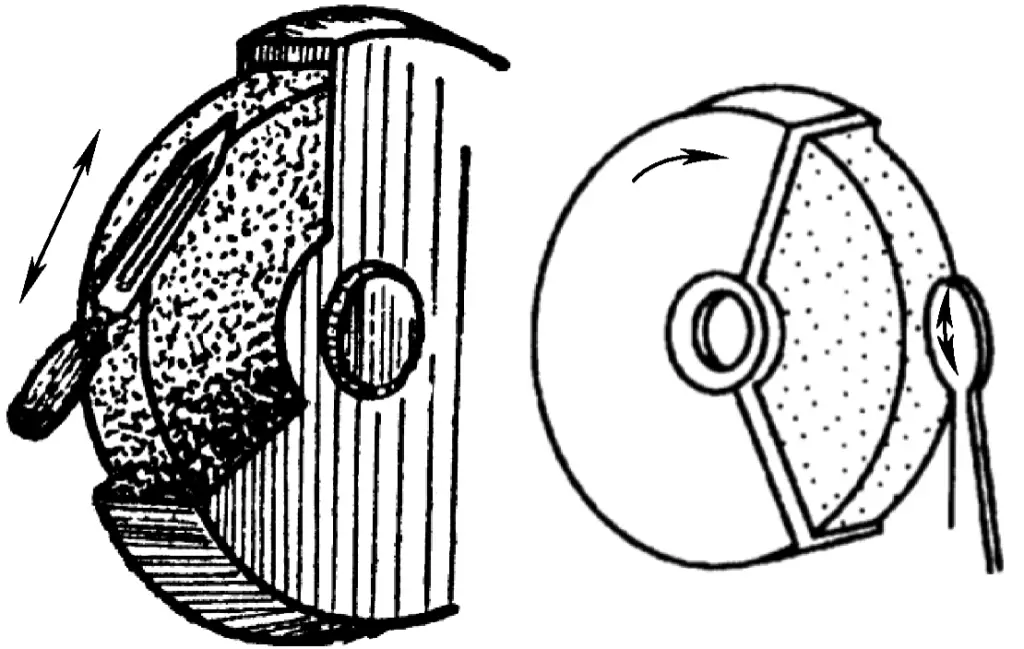

Conforme mostrado na Figura 1, raspagem é a operação de usar um raspador para remover uma camada muito fina de metal da superfície de uma peça de trabalho para melhorar ainda mais a precisão da superfície processada.

O método básico de raspagem é a raspagem mútua, que envolve o uso de ferramentas padrão ou peças de trabalho que correspondam à superfície raspada para mostrar as posições e as distribuições das camadas metálicas mais altas na superfície processada. O operador aplica pressão e força de empurrão no raspador para remover essas camadas metálicas superiores, refinando continuamente por meio da raspagem mútua até atingir a precisão de processamento necessária.

A raspagem é geralmente dividida em três estágios: raspagem bruta, raspagem fina e raspagem de precisão. Para atingir a precisão de processamento necessária, muitas vezes é necessário repetir a raspagem e o refinamento mútuos. Por meio da raspagem, a precisão da forma, a precisão da posição e a precisão do contato das superfícies processadas são aprimoradas, a rugosidade da superfície é reduzida e a retenção de óleo e o desempenho de vedação do conjunto são bastante aprimorados.

2. Ferramentas de raspagem

(1) Desenvolvedor

Antes da raspagem mútua, para entender o tamanho e a localização dos erros da peça, uma camada fina e uniforme de tinta colorida deve ser aplicada à superfície a ser raspada. Por meio da raspagem mútua, as áreas elevadas são mostradas, conforme ilustrado na Figura 2, e depois removidas com um raspador.

Os reveladores comuns incluem pó de chumbo vermelho e azul da Prússia. No caso do pó de chumbo vermelho, ele é misturado com óleo de máquina e sebo. Esse revelador não reflete a luz, mostra claramente as manchas, é barato e é muito usado em peças de ferro fundido e aço. O óleo azul da Prússia é produzido pela mistura de pó azul da Prússia com óleo de rícino e óleo de máquina. Sua aparência é de um azul profundo com manchas pequenas e claras, o que o torna ideal para raspagem de precisão e peças de metal não ferroso.

(2) Ferramentas comuns de raspagem, lapidação e inspeção

(Consulte a Tabela 1)

Tabela 1: Ferramentas comuns de raspagem, lapidação e inspeção

| Nome | Ilustração | Função | |

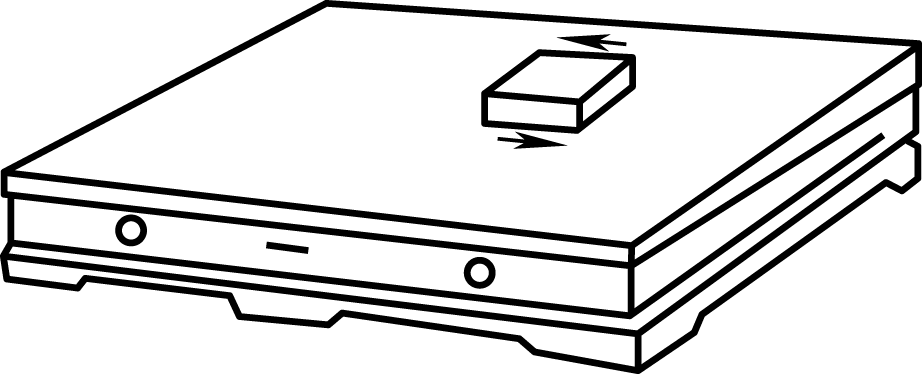

| Ferramentas de raspagem e inspeção | Placa plana padrão |  | Usado principalmente como ferramenta de lapidação de referência para superfícies planas durante a raspagem; placas planas de grau 0 e grau 1 são comumente usadas. |

| Usado como uma ferramenta de lapidação de referência para raspagem | ||

| Para inspecionar a planicidade | ||

| Ponte de aço |  | Usado como ferramenta de lapidação de referência para pontos de coloração ao raspar planos longos e estreitos | |

| Régua em forma de I |  | 1) Usado como ferramenta de lapidação de referência para pontos de coloração ao raspar planos longos e estreitos; 2) Para verificar a retidão de guias longas e estreitas | |

| Régua de ângulo |  | Usado como ferramenta de lapidação de referência para pontos de coloração ao raspar planos angulares (por exemplo, cauda de andorinha) longos e estreitos | |

| Haste de inspeção |  | Usado principalmente para inspecionar a excentricidade radial, o movimento axial, a coaxialidade e o paralelismo das buchas do eixo da máquina-ferramenta e outros componentes | |

(3) Raspador

1) Raspador plano

① Tipos de raspadores planos

Os raspadores planos comuns são feitos de raspadores integrais ou raspadores de cabeça embutida. Os raspadores integrais são normalmente feitos de aço ferramenta de liga (como 9SiCr) ou aço mola, com a lâmina frontal endurecida. Os raspadores de cabeça embutida têm pontas de carboneto embutidas na extremidade frontal do corpo do raspador.

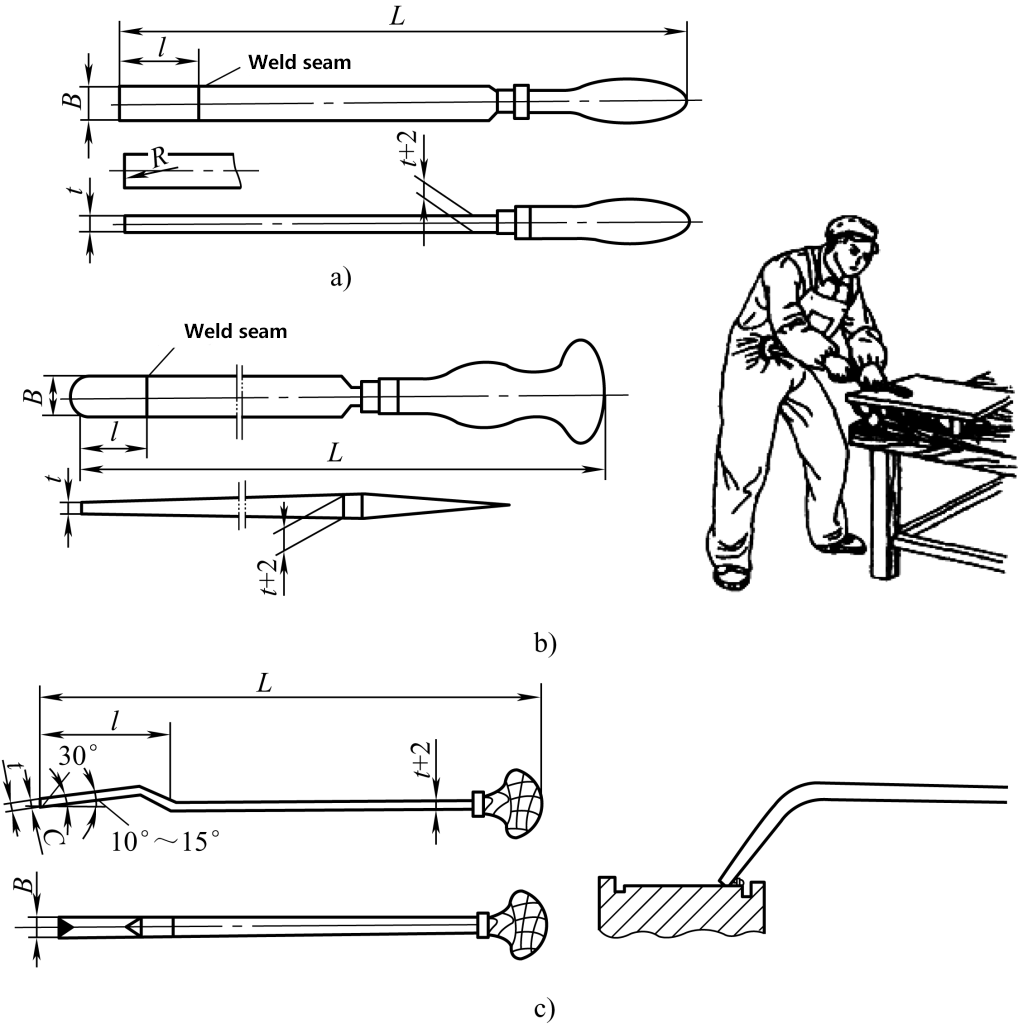

Conforme mostrado na Figura 3, os raspadores planos comumente usados também podem ser divididos por formato em raspadores planos manuais, raspadores planos de pé e raspadores planos de cabeça dobrada.

a) Raspador plano manual

b) Raspador plano para raspagem em pé

c) Raspador plano de cabeça dobrada e raspador Step Pull

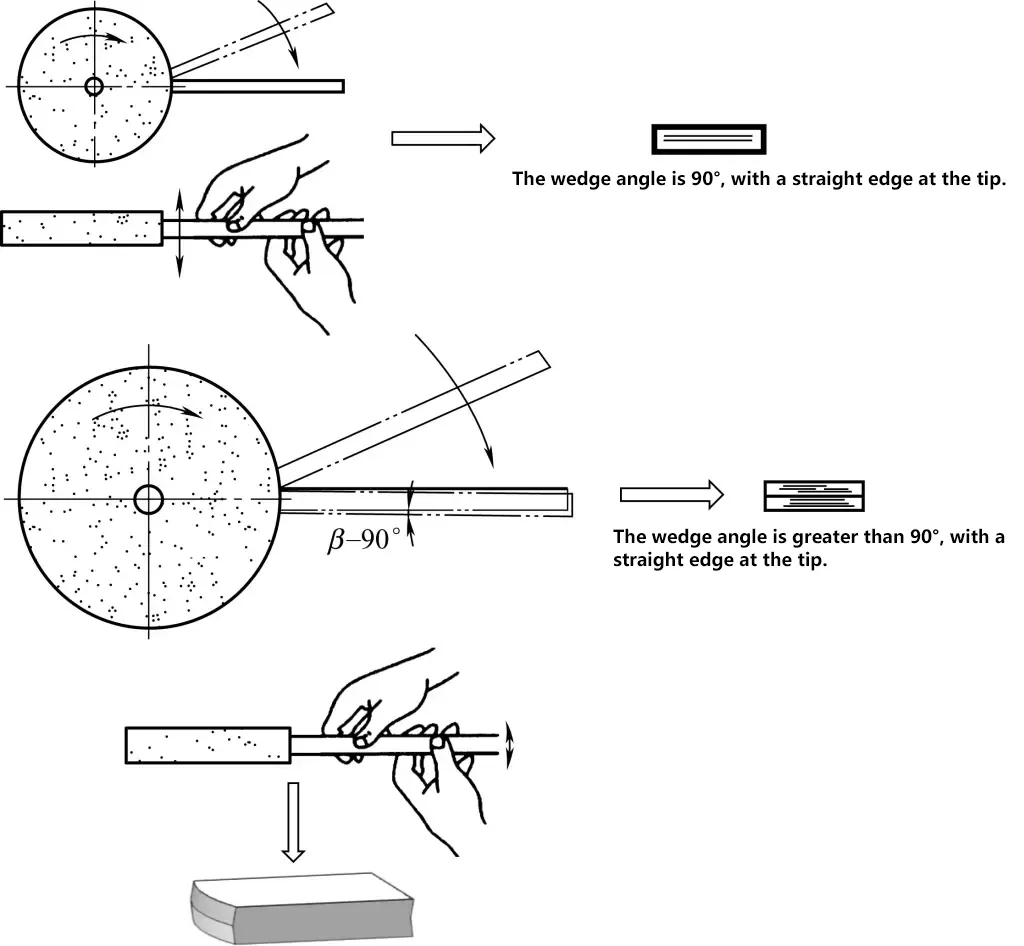

② Forma e ângulo de cunha do cabeçote de corte do raspador plano

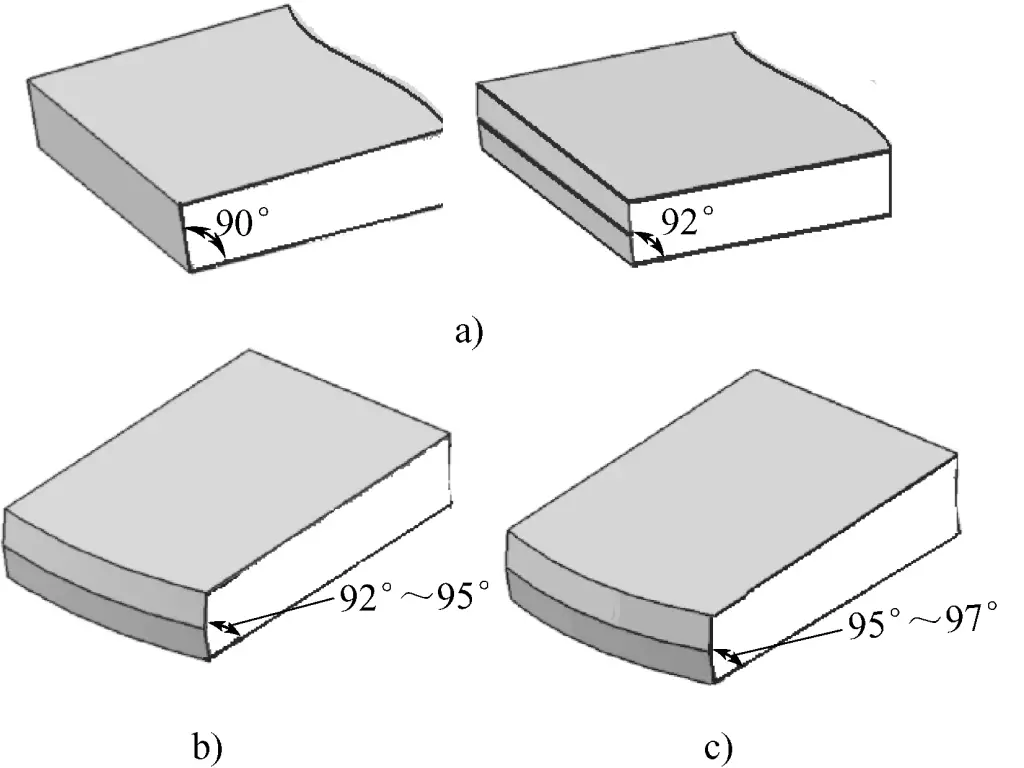

O formato e o ângulo de cunha do cabeçote de corte do raspador plano são mostrados na Figura 4.

a) Ângulo de cunha do raspador de plano bruto

b) Ângulo da cunha do raspador de plano fino

c) Ângulo da cunha do raspador plano de precisão

- Conforme mostrado na Figura 4a, o ângulo de cunha do raspador de plano bruto (o ângulo entre as faces dianteira e traseira do raspador) é de 90°-92°, e a borda de corte é reta.

- Conforme mostrado na Figura 4b, o ângulo de cunha do raspador de plano fino é geralmente de cerca de 95° e a borda de corte tem um leve arco.

- Conforme mostrado na Figura 4c, o ângulo da cunha do raspador plano de precisão geralmente fica em torno de 97°, e a curvatura do arco da borda de corte é maior do que a do raspador fino.

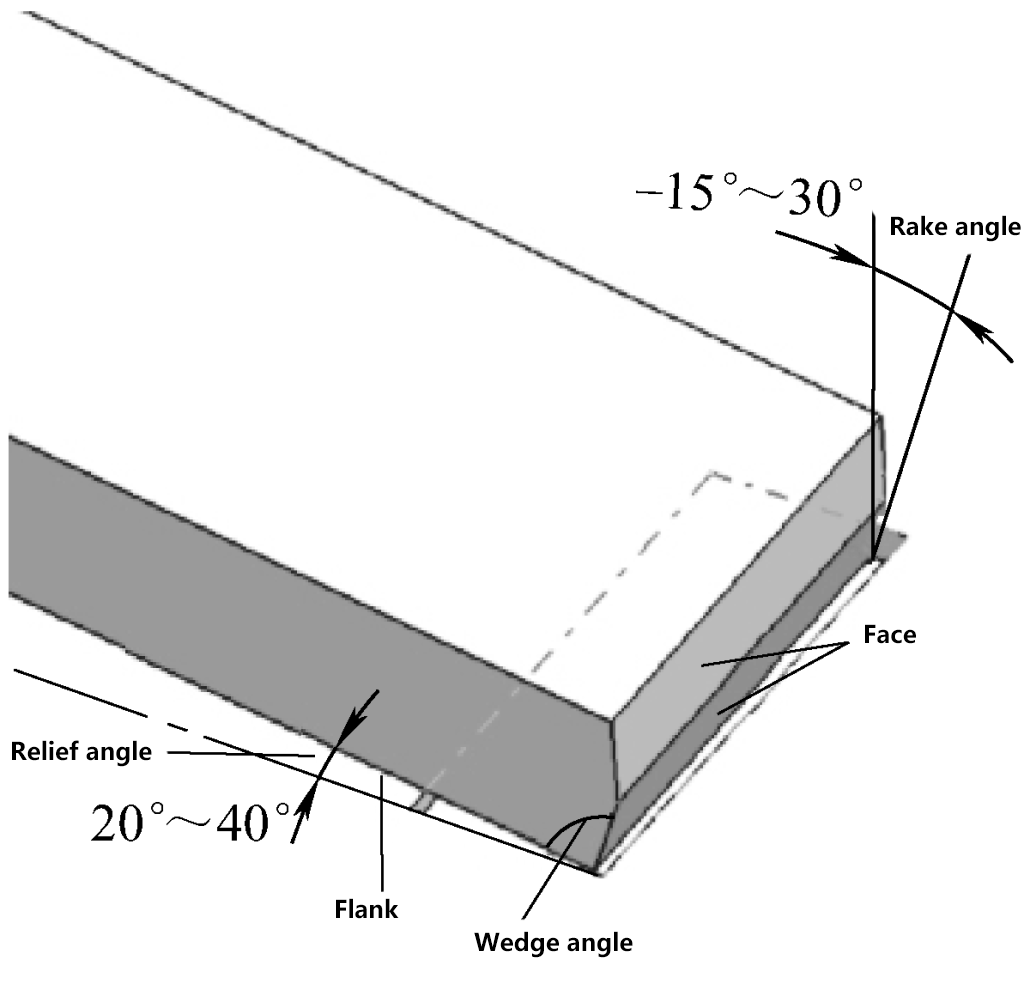

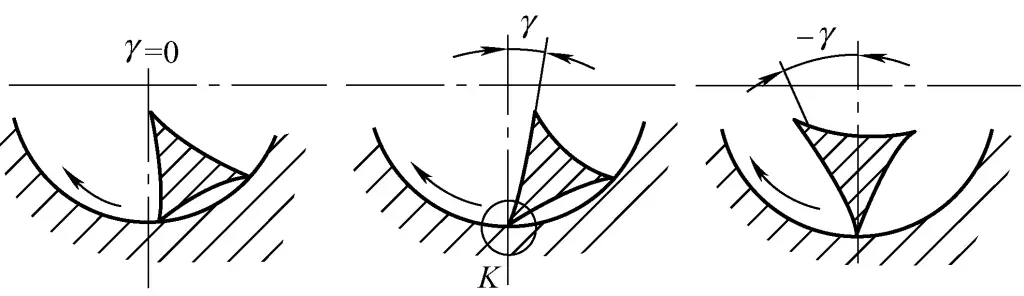

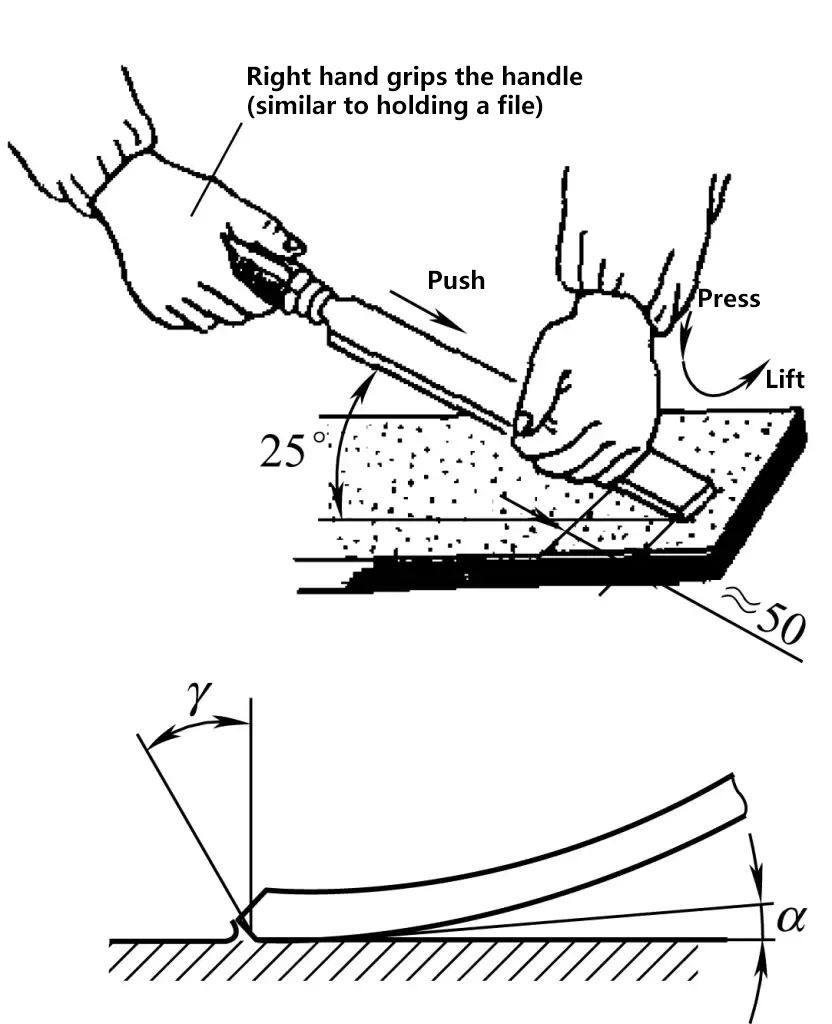

③ Ângulo de corte do raspador plano

Conforme mostrado na Figura 5, durante o processo de raspagem, o ângulo de inclinação γ geralmente varia entre -15° e 35°, enquanto o ângulo de folga α geralmente varia entre 20° e 40°. Devido ao pequeno ângulo de inclinação do raspador, ele exerce um efeito de empurrão e polimento na superfície da peça de trabalho, reduzindo assim o valor da rugosidade da superfície usinada.

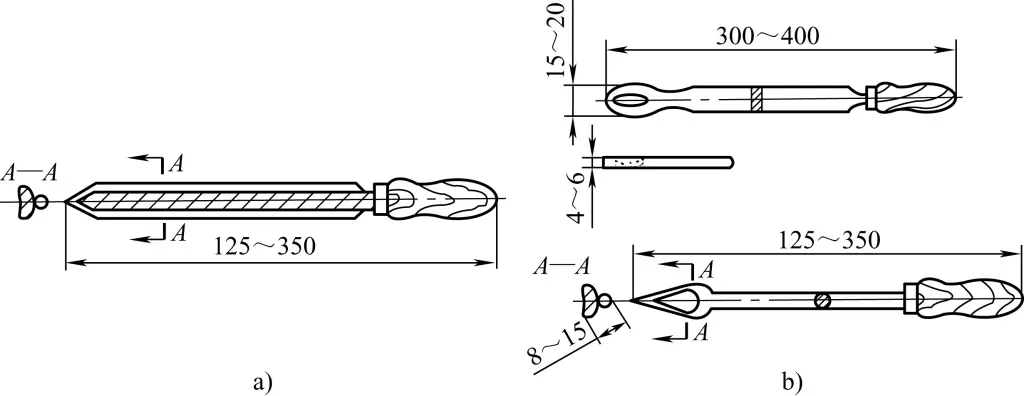

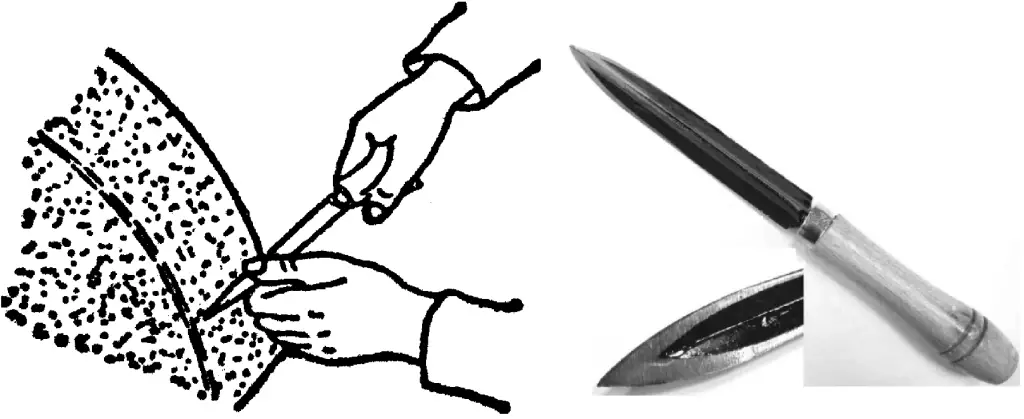

2) Raspador de superfície curva

Os raspadores de superfície curva são usados principalmente para raspar superfícies curvas internas, como vários tipos de rolamentos deslizantes. Às vezes, eles também são usados para raspar as rebarbas dentro de furos.

① Tipos de raspadores de superfície curva

Raspadores triangulares e raspadores cabeça de cobra. Os raspadores triangulares e de cabeça de cobra são usados principalmente para raspar superfícies curvas internas gerais e remover rebarbas em aberturas de furos. A Figura 6 mostra suas formas estruturais.

a) Forma estrutural do raspador triangular

b) Forma estrutural do raspador snakehead

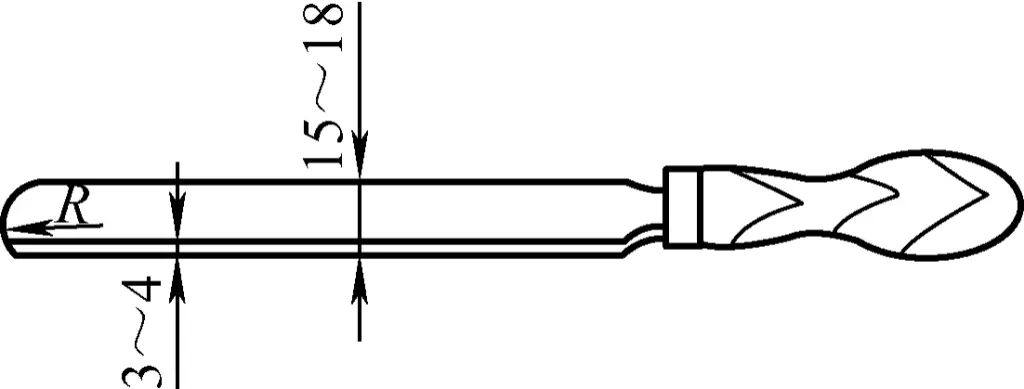

Raspador de cabeça semicircular. Conforme mostrado na Figura 7, a parte da borda de corte do raspador de cabeça semicircular é semicircular, o que dificulta a produção de pontos angulares durante a raspagem. Ele é adequado para raspar rolamentos divididos, etc. O tamanho da borda de corte R do raspador de cabeça semicircular pode ser retificado de acordo com o tamanho do raio da superfície curva que está sendo raspada.

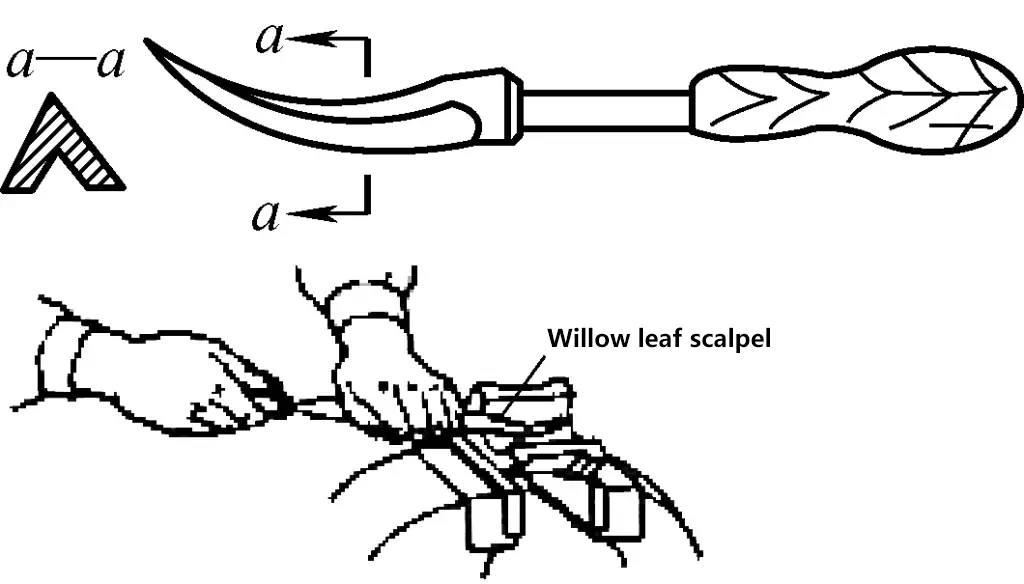

Raspador de folhas de salgueiro. Conforme mostrado na Figura 8, o raspador de folhas de salgueiro tem duas lâminas: a ponta é para raspagem fina e a traseira é para raspagem pesada. Ele é adequado para raspar mangas de cobre e rolamentos bipartidos.

Ângulo de corte do raspador curvo. A Figura 9 mostra a forma de corte do raspador curvo. Ao usar uma inclinação positiva ou neutra para raspagem, os cavacos são mais grossos e as marcas de ferramenta são mais profundas, adequadas para raspagem bruta e raspagem de ligas de rolamentos macios, como o metal Babbitt macio.

Ao usar uma inclinação negativa para raspagem, os cavacos são mais finos, o que pode reduzir as marcas de vibração durante a raspagem e, portanto, diminuir o valor da rugosidade da superfície processada. No entanto, devido ao grave fenômeno de raspagem por extrusão na borda da lâmina, ela é propensa a causar mordidas na ferramenta e traços de raspagem ao raspar materiais de baixa dureza, como ligas de rolamento à base de estanho. Portanto, ele é normalmente usado para ligas de rolamento à base de cobre de alta dureza ou para acabamento durante a raspagem fina final.

Ao usar um ancinho negativo para fazer o acabamento da raspagem da superfície curva interna de rolamentos de baixa dureza, a pressão radial no raspador deve ser minimizada.

II. Habilidades operacionais básicas

1. Esmerilhamento da lâmina do raspador

(1) Esmerilhamento da lâmina raspadora da plaina

1) Requisitos para esmerilhar a lâmina do raspador de avião

Os requisitos gerais para retificar a lâmina do raspador de avião são:

- As duas faces traseiras da lâmina do raspador devem ser planas e lisas, sem nenhuma irregularidade convexa ou côncava.

- As duas faces frontais e as bordas de corte da lâmina do raspador devem ser simétricas em relação ao eixo central, planas e lisas, sem nenhuma irregularidade convexa ou côncava, e não deve haver nenhuma superfície em arco na direção da espessura da lâmina.

- De acordo com diferentes cenários de aplicação, retifique corretamente o ângulo de cunha da lâmina do raspador.

- Ao esmerilhar lâminas de raspadores feitas de aço para ferramentas em um rebolo, mergulhe a lâmina em água para resfriamento durante o processo de esmerilhamento. processo de moagem para evitar que a cabeça da lâmina seja recozida. No caso de lâminas raspadoras com ponta de carboneto, não mergulhe a parte de carboneto em água durante o esmerilhamento para evitar que a borda da lâmina se quebre.

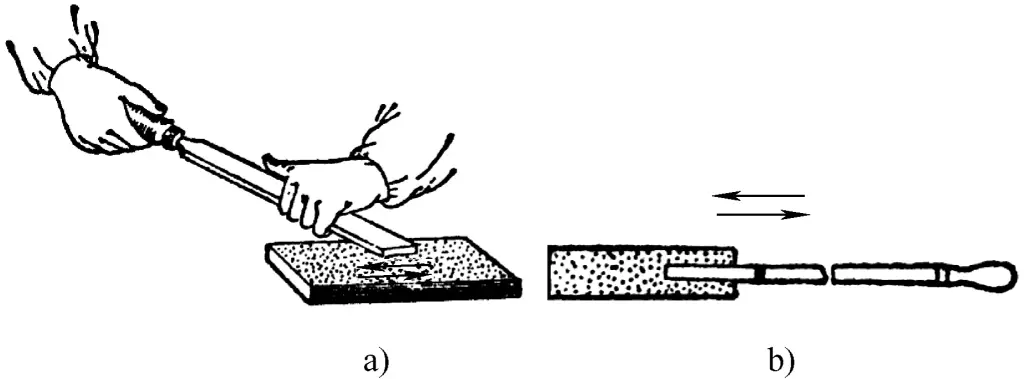

2) Método para esmerilhar a lâmina do raspador de avião

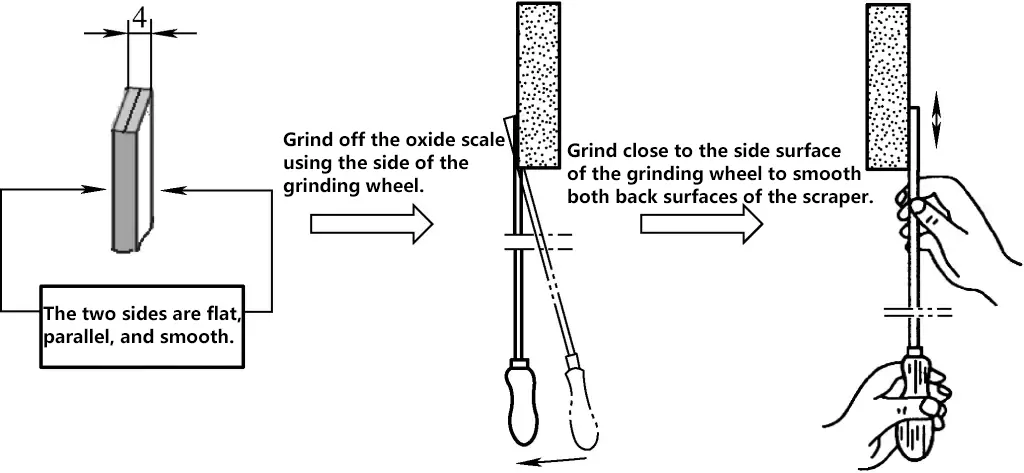

① Esmerilhamento da face traseira da lâmina do raspador (consulte a Figura 10)

② Esmerilhamento da face frontal e da borda de corte da lâmina do raspador

Conforme mostrado na Figura 11, ao fazer o desbaste da face frontal e da borda de corte da lâmina do raspador, coloque a ponta da lâmina firmemente na borda do rebolo e a posição deve ser ligeiramente mais alta do que o centro do rebolo.

Para evitar vibrações fortes quando a ponta tocar a borda do rebolo, primeiro incline a lâmina do raspador em um ângulo que faça um leve contato com o rebolo e, em seguida, mova lentamente a lâmina de cima para baixo até a posição desejada. Se o ângulo de cunha necessário for de 90°, coloque a lâmina na horizontal; se o ângulo de cunha necessário for maior que 90°, incline a lâmina ao esmerilhar.

Depois de esmerilhar um lado, use a mão da frente (a mão mais próxima da borda do rebolo) como um ponto de apoio para girar a lâmina 180° e esmerilhar o outro lado, tornando ambas as faces frontais simétricas.

Ao esmerilhar a borda de corte na ponta, mova a lâmina suavemente de um lado para o outro. Se for necessária uma borda de corte reta (para lâminas de raspagem grosseira), mova a lâmina ao longo de uma linha reta. Se for necessária uma borda de corte arredondada (para lâminas de raspagem fina e de acabamento), gire levemente a lâmina, ajustando a quantidade de giro de acordo com a curvatura da borda de corte.

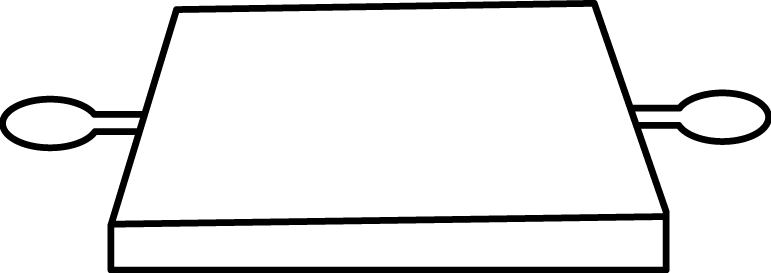

3) Retificação fina da lâmina do raspador de avião

Após o desbaste da lâmina do raspador no rebolo, haverá irregularidades microscópicas significativas na borda de corte. Se for usada diretamente para raspagem, as marcas da ferramenta serão mais profundas e ela estará propensa a lascar, causando roscas de raspagem. Portanto, após o desbaste, a lâmina do raspador deve ser afiada em uma pedra de óleo.

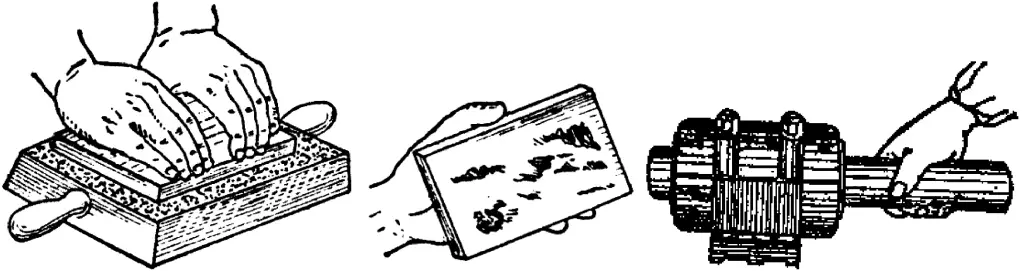

① Retificação fina da face traseira da lâmina do raspador

Ao fazer o esmerilhamento fino da face traseira da lâmina do raspador em uma pedra de óleo, verifique primeiro a planicidade da superfície da pedra de óleo. Se houver alguma irregularidade côncava ou convexa no meio da pedra de óleo, não a utilize. Aplique óleo de máquina limpo na pedra de óleo e, em seguida, pressione a face traseira da lâmina do raspador firmemente contra a superfície da pedra de óleo e mova a lâmina do raspador horizontal e uniformemente com as duas mãos simultaneamente. Após o esmerilhamento fino por um período, use uma régua de aço para verificar se a face traseira da lâmina do raspador está plana.

Conforme mostrado na Figura 12, a Figura 12a é o método correto para o esmerilhamento fino da face traseira da lâmina do raspador. Se for esmerilhada como mostrado na Figura 12b, a face traseira da lâmina do raspador é facilmente levantada ou inclinada horizontalmente, o que fará com que a face traseira seja esmerilhada de forma desigual ou produza uma superfície em arco.

a) Método correto para o esmerilhamento fino da face traseira

b) Método incorreto de esmerilhamento fino da face traseira

② Retificação fina da face frontal e da borda de corte da lâmina do raspador

O esmerilhamento fino da face frontal e da borda de corte da lâmina do raspador é mostrado na Figura 13.

Método um: conforme mostrado na Figura 13a, apoie a parte superior da lâmina do raspador no ombro, segure o corpo da lâmina com as duas mãos, mova a lâmina do raspador da frente para trás e, em seguida, levante ligeiramente a lâmina e mova-a da frente para trás novamente. Repita esse processo e verifique o nivelamento da face frontal.

Observe que, se o ângulo da cunha de esmerilhamento fino for de 90°, mantenha o corpo da lâmina perpendicular à pedra de óleo durante o esmerilhamento, o que significa que a face frontal deve ser pressionada firmemente contra a superfície da pedra de óleo. Se o ângulo da cunha de esmerilhamento fino for maior que 90°, incline o corpo da lâmina de acordo.

Método dois: Conforme mostrado na Figura 13b, segure o corpo da lâmina com as duas mãos e pressione a face frontal da lâmina do raspador firmemente contra a superfície da pedra de óleo. Aplique pressão para baixo enquanto empurra a lâmina do raspador para a frente, levante a lâmina do raspador ligeiramente ao atingir a extremidade frontal da pedra de óleo e, em seguida, puxe-a para trás. Repita o processo de esmerilhamento.

Conforme mencionado acima, se o ângulo da cunha de esmerilhamento fino for de 90°, o corpo da lâmina deve ser mantido perpendicular à pedra de óleo durante o esmerilhamento. Se o ângulo da cunha de esmerilhamento fino for maior que 90°, o corpo da lâmina deverá ser inclinado de acordo.

É especialmente importante enfatizar que, independentemente do método de esmerilhamento utilizado, ao esmerilhar, as duas mãos devem mover a lâmina do raspador simultaneamente. Não use uma mão como ponto de apoio e a outra mão para girar a lâmina do raspador. Se o esmerilhamento for feito dessa forma, a face frontal da lâmina do raspador desenvolverá uma superfície em arco, afetando a afiação da lâmina.

(2) Esmerilhamento da lâmina curva do raspador

1) Esmerilhamento grosso de raspadores curvos

Atualmente, os raspadores curvos são basicamente raspadores formados. O principal objetivo dos raspadores curvos de esmerilhamento grosso é aparar as ranhuras internas curvas desgastadas e tornar a curva da borda da lâmina contínua por meio do esmerilhamento da superfície do arco, eliminando assim o lascamento da borda da lâmina.

① Retificação grossa de raspadores triangulares

O método de retificação da superfície do arco da cabeça do raspador triangular na máquina de rebolo é mostrado na Figura 14.

Pressione levemente o raspador em uma posição horizontal na superfície do arco circular externo do rebolo, movendo-se para frente e para trás de acordo com o arco da lâmina, de modo que as linhas de interseção das três superfícies formem uma borda de lâmina em forma de arco.

O método de retificação das ranhuras internas do arco de raspadores triangulares na máquina de rebolo é mostrado na Figura 15.

Ao retificar as ranhuras do arco interno, coloque o centro da ranhura do arco interno do raspador na borda do rebolo, movendo para cima e para baixo para controlar o comprimento da ranhura e para a esquerda e para a direita para controlar a largura da ranhura. A ranhura da faca deve estar localizada no meio das duas lâminas.

② Moagem grossa de raspadores Snakehead

Coloque o raspador snakehead no plano central do rebolo, movendo-o para cima e para baixo ao longo da superfície do arco circular externo do rebolo para moldar o arco. Esmerilhe a ranhura na borda do rebolo, deixando uma margem de 2 a 3 mm.

2) Retificação fina de raspadores curvos

Conforme mostrado na Figura 16, o esmerilhamento fino de raspadores curvos também é feito em uma pedra de óleo. Durante o esmerilhamento fino, mova o raspador para frente e para trás ao longo do comprimento da pedra de óleo, oscilando para cima e para baixo de acordo com o arco da lâmina, até que as marcas de esmerilhamento nas três bordas da lâmina sejam removidas, a superfície do arco esteja lisa e a borda da lâmina esteja afiada.

Para obter uma superfície de arco mais lisa e uma borda de lâmina mais afiada, a pasta de polimento também pode ser aplicada na placa de lapidação para esmerilhar a borda da lâmina.

2. Processo de raspagem

(1) Processo de raspagem do plano

1) Requisitos de coloração e lapidação

Conforme mencionado anteriormente, para exibir as posições dos pontos altos locais na superfície, o agente de exibição deve ser aplicado à superfície raspada antes da raspagem, e a superfície deve ser lapidada com ferramentas padrão ou peças correspondentes. Os pontos altos podem ser determinados pelas marcas pretas exibidas.

① Requisitos do agente de exibição e do aplicativo

A proporção do agente de exposição deve ser adequada, nem muito fina nem muito grossa. Se for muito fino, será muito oleoso e aparecerão marcas pretas nas áreas inferiores durante a lapidação, dificultando a determinação dos verdadeiros pontos altos; se for muito espesso, a resistência durante a lapidação será muito alta, causando fenômenos de saltos e afetando a qualidade da lapidação. Normalmente, para raspagem grosseira, o agente de exibição deve ser mais fino; para raspagem fina, deve ser mais grosso.

O agente de exibição não deve ser aplicado muito grosso ou muito fino. Se a camada for muito grossa, as marcas pretas também aparecerão nas áreas inferiores, levando a resultados falsos; se for muito fina, os pontos exibidos não ficarão claros, dificultando a localização dos pontos altos durante a raspagem.

Antes de aplicar o agente de exibição, as superfícies da ferramenta de lapidação e a superfície raspada devem ser limpas e mantidas secas. Se houver contaminantes na superfície, aparecerão marcas pretas após o brunimento, mas elas não indicarão os verdadeiros pontos altos, levando a operações incorretas durante a raspagem.

Quando a raspagem atinge o estágio de raspagem fina, são necessários pontos claros e proeminentes. O agente de exibição pode ser aplicado ao plano de referência da ferramenta de lapidação para essa finalidade.

② Precauções com os pontos de lapidação

Os métodos corretos de lapidação podem revelar os pontos altos reais na superfície raspada e evitar pontos de lapidação falsos. Portanto, durante o brunimento, as ferramentas padrão ou peças correspondentes não devem ultrapassar as extremidades da superfície raspada em mais de um terço do comprimento da peça de trabalho; além disso, a pressão aplicada às ferramentas ou peças não deve ser muito alta e o tempo de brunimento não deve ser muito longo.

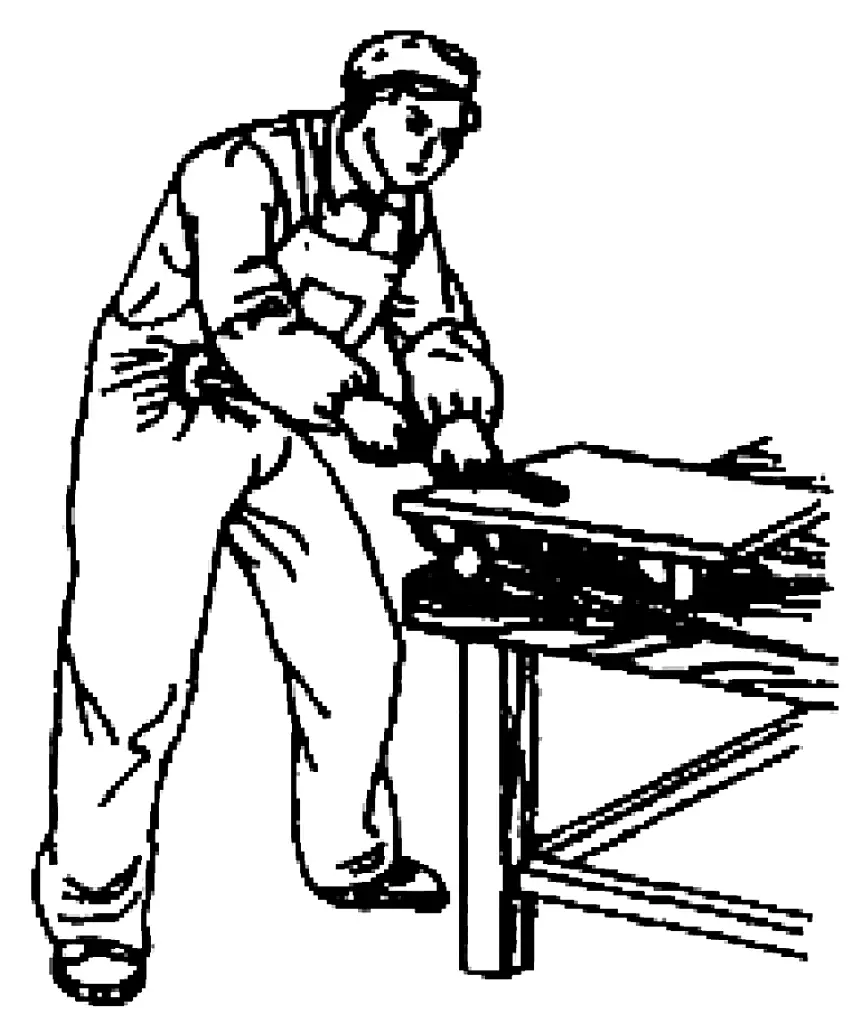

2) Processo de raspagem

① Raspagem bruta

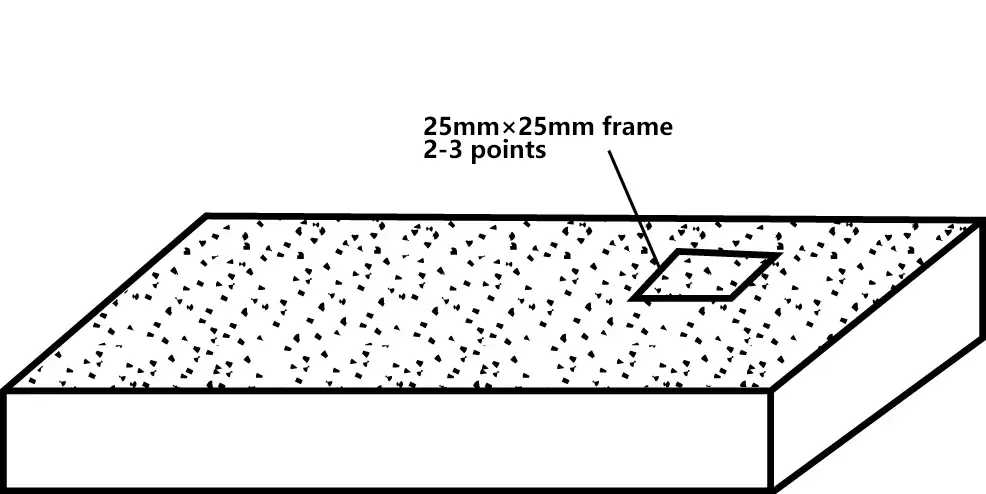

Conforme mostrado na Figura 17, o principal objetivo da raspagem grosseira com um raspador grosseiro é remover a camada de óxido da superfície metálica e atender aos requisitos técnicos de planicidade. Normalmente, para superfícies de contato (como superfícies de contato de caixas de engrenagens) ou guias de subsistemas móveis (como guias de tornos horizontais), a planicidade após a raspagem grosseira deve estar dentro de 0,02 mm. Após a lapidação com peças correspondentes ou ferramentas de inspeção padrão, os pontos altos devem ser distribuídos uniformemente sem um fenômeno de alto central e baixo ao redor.

Inspecione com um quadro quadrado padrão de 25 mm x 25 mm; 2 a 3 pontos devem ser exibidos. Para atender a esse requisito técnico de raspagem, os pontos altos (pontos pretos e brilhantes exibidos após a lapidação) devem ser fortemente raspados.

A borda do raspador geralmente é reta, criando marcas de raspagem mais largas e mais longas, conhecidas como método de raspagem longa, em que as marcas de raspagem podem se sobrepor. Ao raspar várias vezes, as marcas de raspagem devem ser perpendiculares umas às outras.

② Raspagem com raspador fino

Aumente ainda mais o número de pontos de contato com base na raspagem bruta. Durante a raspagem, use o método de raspagem curta com marcas de raspagem mais curtas e estreitas. Ao raspar várias vezes, cada direção de raspagem deve ser consistente, com as últimas marcas de raspagem cruzando as anteriores em 45° a 60°.

Para aumentar a eficiência da raspagem fina, os pontos altos (pontos pretos e brilhantes) devem ser fortemente raspados durante a raspagem, e a área ao redor desses pontos altos também deve ser raspada para revelar os pontos sub-altos. Inspecione com uma moldura quadrada padrão de 25 mm x 25 mm; 12 a 15 pontos devem ser exibidos.

③ Raspagem fina

Com base na raspagem fina, use ainda um raspador fino para melhorar o nivelamento da superfície da peça processada e a precisão do contato das peças correspondentes.

Durante a raspagem fina, aponte o raspador para os pontos altos, removendo os pontos maiores e mais brilhantes, quebrando os pontos brilhantes de tamanho médio e deixando os pontos pequenos sem raspagem; as marcas de raspagem se tornam mais curtas e estreitas, exigindo que as flores de raspagem sejam uniformes em tamanho e se cruzem perfeitamente. Inspecione com uma moldura quadrada padrão de 25 mm x 25 mm; mais de 20 pontos devem ser exibidos.

(2) Processo de raspagem de superfície curva

Na fabricação e nos principais reparos de equipamentos em geral, a raspagem de superfícies curvas refere-se principalmente à raspagem de rolamentos deslizantes, sendo a mais comum a raspagem de rolamentos deslizantes radiais integrais (buchas), rolamentos deslizantes radiais divididos (buchas divididas), rolamentos deslizantes cilíndricos externos cônicos internos (por exemplo, buchas de torno) e buchas em forma de leque de três segmentos (por exemplo, buchas de esmeril).

Além de ser semelhante ao processo de raspagem plana mencionado acima, os seguintes pontos também devem ser observados para a raspagem de superfícies curvas:

1) Preparação para a raspagem

① Entenda detalhadamente os requisitos técnicos para a instalação dos rolamentos, como os requisitos de folga após a instalação da bucha; requisitos de instalação para buchas bipartidas e o método de ajuste da folga do rolamento com calços; requisitos de instalação e métodos de ajuste de precisão para buchas deslizantes cilíndricas externas cônicas internas; métodos de alinhamento para buchas em forma de leque etc.

② Entenda os requisitos de precisão operacional do equipamento, use ferramentas de inspeção adequadas para verificar a precisão geométrica relevante e faça registros detalhados.

Para atender aos requisitos de precisão operacional do equipamento, as superfícies internas e externas dos rolamentos deslizantes geralmente são retificadas, e a precisão geométrica (como circularidade, coaxialidade, paralelismo, perpendicularidade com peças de movimento relativo etc.) já está próxima da precisão necessária. As inspeções necessárias esclarecem a finalidade da raspagem e a permissão para raspagem, facilitando a formulação do plano de raspagem.

2) Preparação de ferramentas e equipamentos

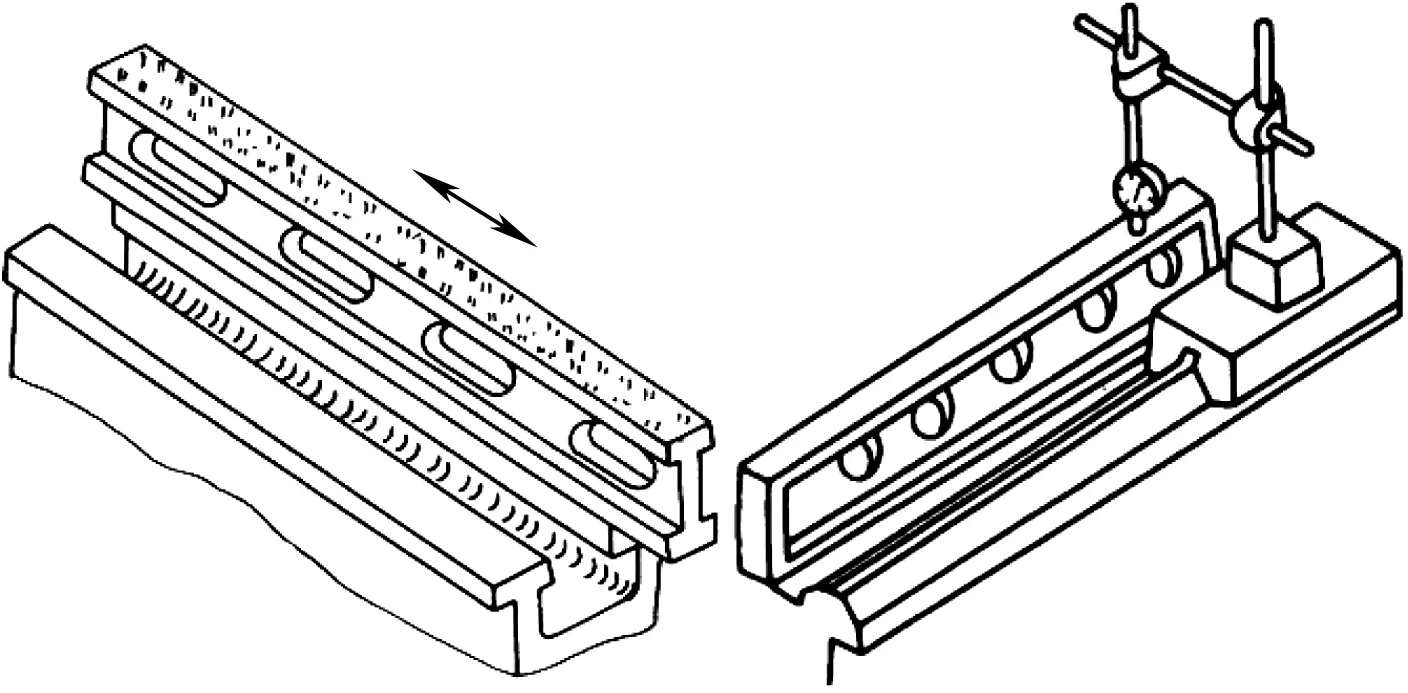

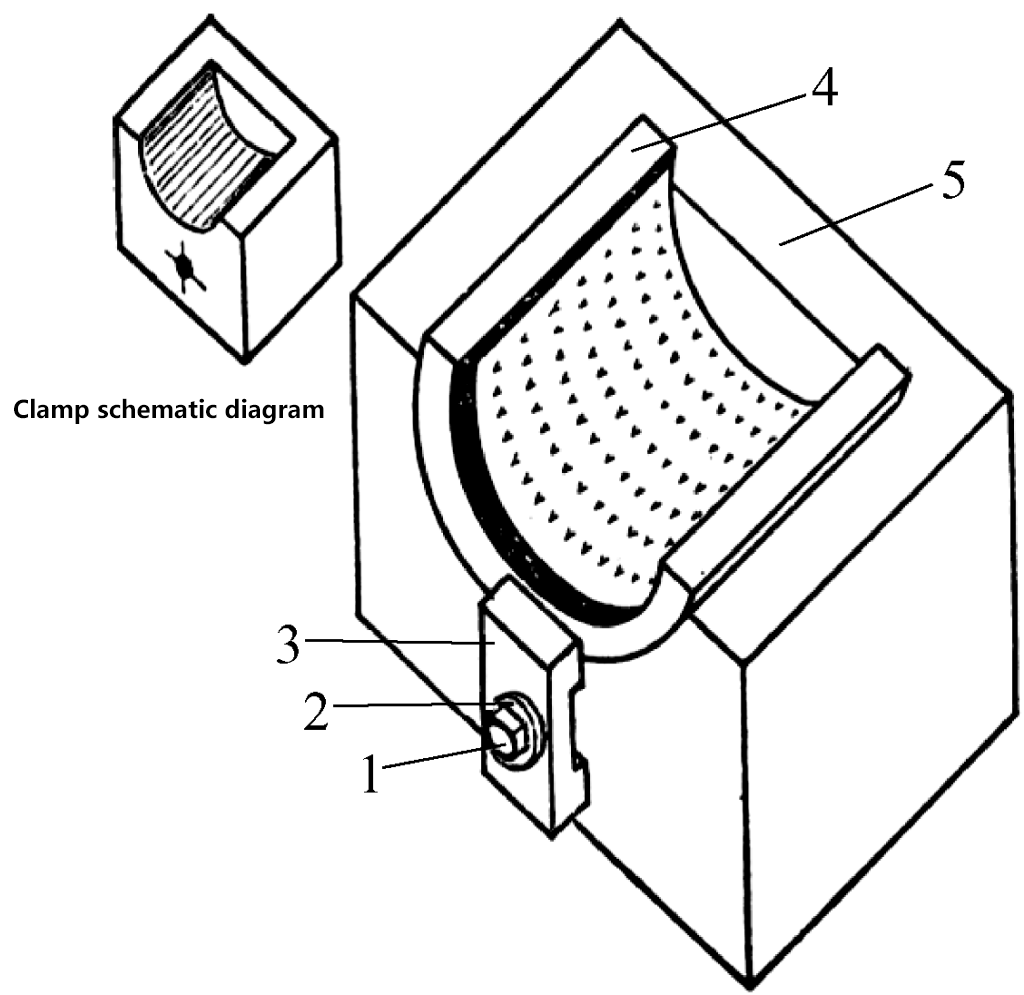

Além de preparar raspadores e várias ferramentas de medição de precisão, deve-se dar atenção especial à preparação dos gabaritos e ferramentas de fixação (moldes) necessários para a raspagem de superfícies curvas.

Em determinadas situações (por exemplo, quando o eixo emparelhado com o rolamento é pesado ou está localizado em local inconveniente para a raspagem), um eixo padrão com o mesmo diâmetro do rolamento pode ser usado como um "eixo fictício" durante a raspagem bruta. Normalmente, o eixo fictício é submetido a um esmerilhamento de precisão. Ao raspar o rolamento, isso pode ser feito nesse eixo falso.

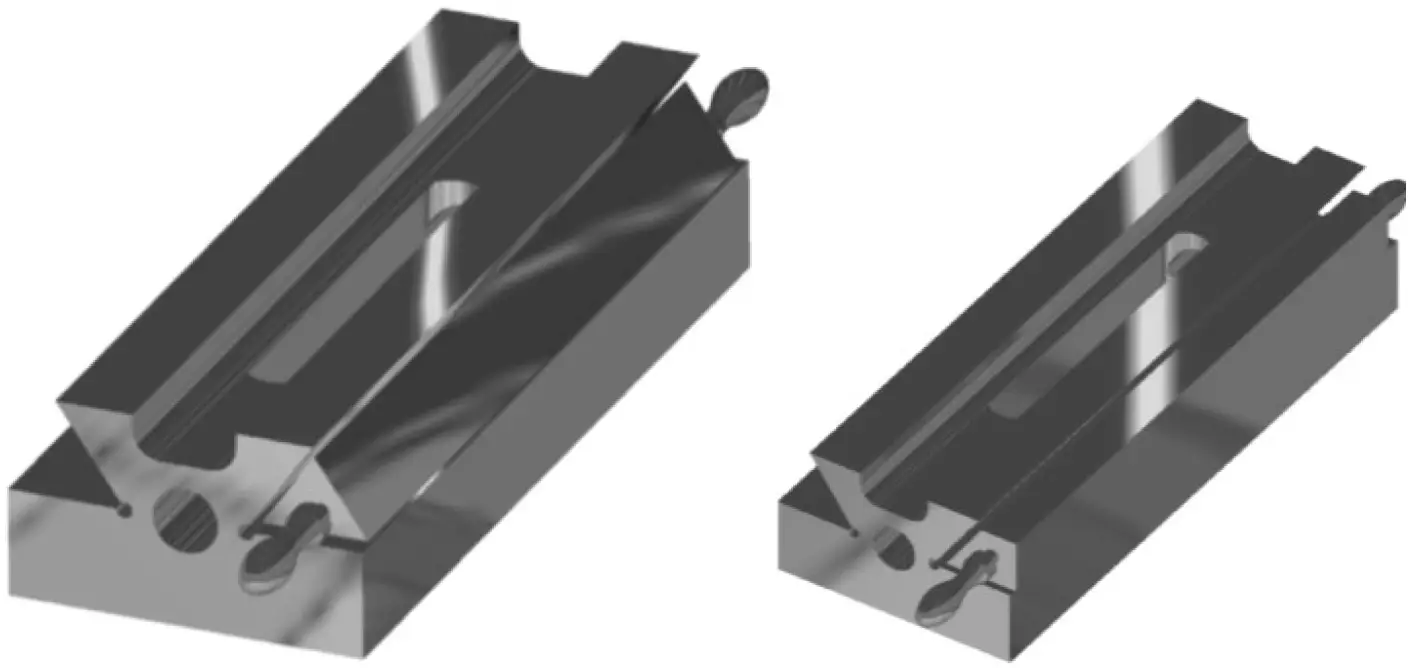

Diferentemente da raspagem de superfície plana, o método de fixação do rolamento afeta diretamente a qualidade da raspagem. Se o rolamento não for colocado ou fixado corretamente durante a raspagem, ele se deformará, afetando seriamente a qualidade. A Figura 18 mostra os gabaritos comumente usados para raspagem.

1 parafuso

2-Lavadora

Placa de 3 pressões

4-Peça de trabalho

Corpo com 5 grampos

3) Processo típico de raspagem de rolamentos

① Processo de raspagem para rolamentos do tipo bipartido

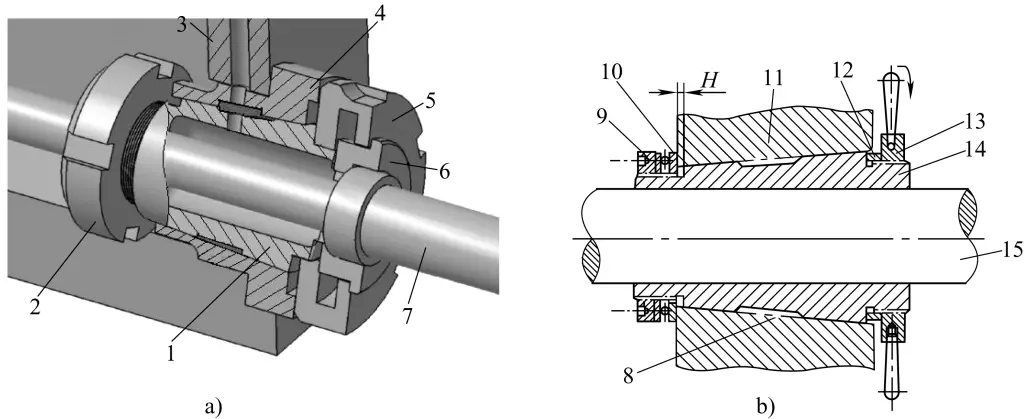

A estrutura dos rolamentos deslizantes do tipo bipartido é mostrada na Figura 19.

1-Porca

2-Pino de extremidade dupla

Carcaça de 3 rolamentos

4 - Rolamento inferior

5-Balanço de ajuste

6 - Rolamento superior

Tampa de 7 rolamentos

Dependendo dos requisitos de desempenho do equipamento, a precisão necessária para a raspagem do rolamento varia. Para máquinas pesadas com requisitos de alta precisão de rotação do eixo, o eixo e o rolamento devem ter boa precisão de contato para aumentar a rigidez da transmissão, reduzir a vibração e melhorar a suavidade da transmissão. Além disso, deve haver folgas superiores e laterais rigorosas entre o eixo e o rolamento para formar um filme de óleo hidrodinâmico. Portanto, a raspagem deve considerar a precisão do contato entre o eixo e o rolamento (áreas de contato, superfície de contato e número de pontos de contato) e as folgas.

Aparar a parte traseira do rolamento. A parte traseira de um rolamento dividido deve ter um bom contato com o orifício do alojamento do rolamento. Caso contrário, durante a operação, sob a força do munhão, poderá ocorrer vibração ou até mesmo deformação do rolamento. Portanto, se não atender aos requisitos da inspeção, a parte traseira do rolamento deve ser raspada novamente usando o furo da caixa como referência.

Raspagem grosseira do furo do rolamento. O objetivo da raspagem grosseira do furo do rolamento é eliminar a deformação do furo interno do rolamento, corrigir a área de contato entre o rolamento e o eixo e aumentar a área de contato. Ao raspar o furo do rolamento, o rolamento pode ser fixado com uma almofada de borracha macia em um torno para raspagem. Após a raspagem, o rolamento pode ser encaixado no eixo correspondente para marcação de contato ou pode ser montado no alojamento do rolamento e raspado usando o eixo correspondente.

Tome as seguintes precauções ao usar um eixo para marcar o rolamento depois de instalá-lo no alojamento do rolamento:

- Aplique revelador nas superfícies internas dos rolamentos superior e inferior.

- Monte o eixo conjugado, o rolamento superior, o pino de extremidade dupla e a tampa do rolamento.

- Aperte as porcas. Durante a raspagem inicial, se as porcas estiverem muito apertadas, o eixo terá dificuldade para girar. Portanto, no início da raspagem grosseira, as porcas devem ser levemente apertadas enquanto se gira o eixo correspondente, ajustando a espessura dos calços para garantir que o eixo gire com o aperto adequado.

- Semelhante à raspagem de superfície plana, durante a raspagem áspera, o foco deve estar nas áreas mais escuras e brilhantes que aparecem na superfície interna do rolamento após a marcação preliminar.

- Depois de fazer uma raspagem grosseira por algum tempo, use um calibrador de folga para medir as folgas superior e lateral entre o eixo e o rolamento. Quando a distribuição dos pontos de contato for uniforme (4 a 7 pontos por 25 mm × 25 mm), as folgas superior e lateral também deverão estar próximas dos requisitos técnicos do equipamento.

- Especificamente, em máquinas pesadas, para evitar que o fuso se prenda, o rolamento inferior na extremidade estendida do fuso pode ser raspado ligeiramente para baixo.

Raspagem fina do furo do rolamento. O objetivo da raspagem fina do orifício interno do rolamento é: primeiro, aumentar o número de pontos de contato entre o eixo e o orifício interno do rolamento (10-15 pontos por 25 mm × 25 mm), com os pontos se tornando menores e uniformemente distribuídos; segundo, após a raspagem fina, use um calibrador de folga para medir as folgas superior e lateral do eixo para atender aos requisitos especificados do equipamento.

Durante o processo de raspagem fina, a espessura dos calços entre os rolamentos superior e inferior deve ser reduzida progressivamente; a força de aperto das porcas após a montagem do rolamento no orifício do alojamento deve aumentar progressivamente. No entanto, a força não deve ser excessiva (deve ser possível girar o eixo manualmente), para evitar a criação de "pontos falsos" durante a marcação.

Semelhante à raspagem de superfícies planas, durante a raspagem, as marcas da ferramenta devem ser cruzadas; os pontos escuros e brilhantes devem ser fortemente raspados, enquanto as áreas ao redor dos pontos altos devem ser levemente raspadas para permitir que os próximos pontos mais altos apareçam cada vez mais.

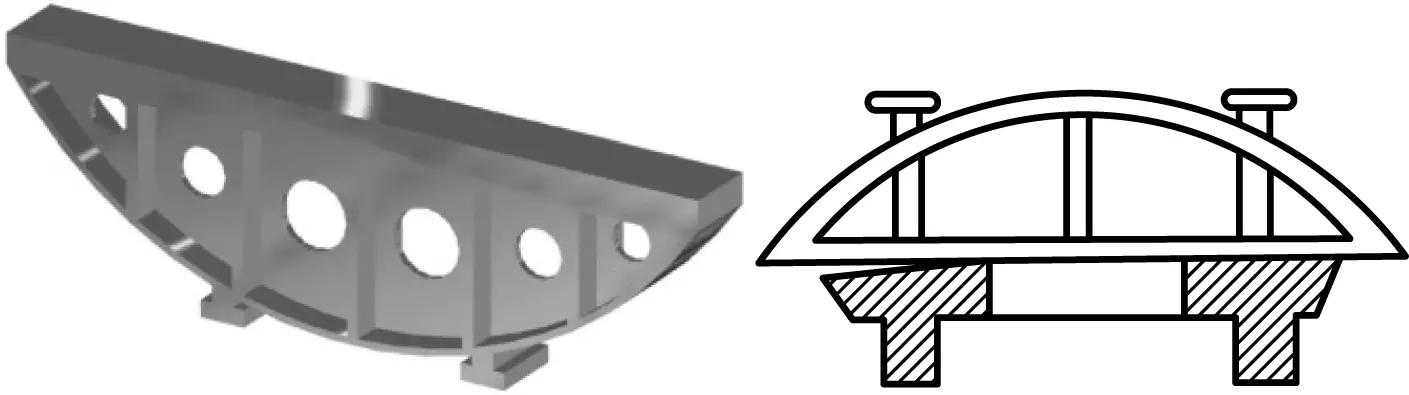

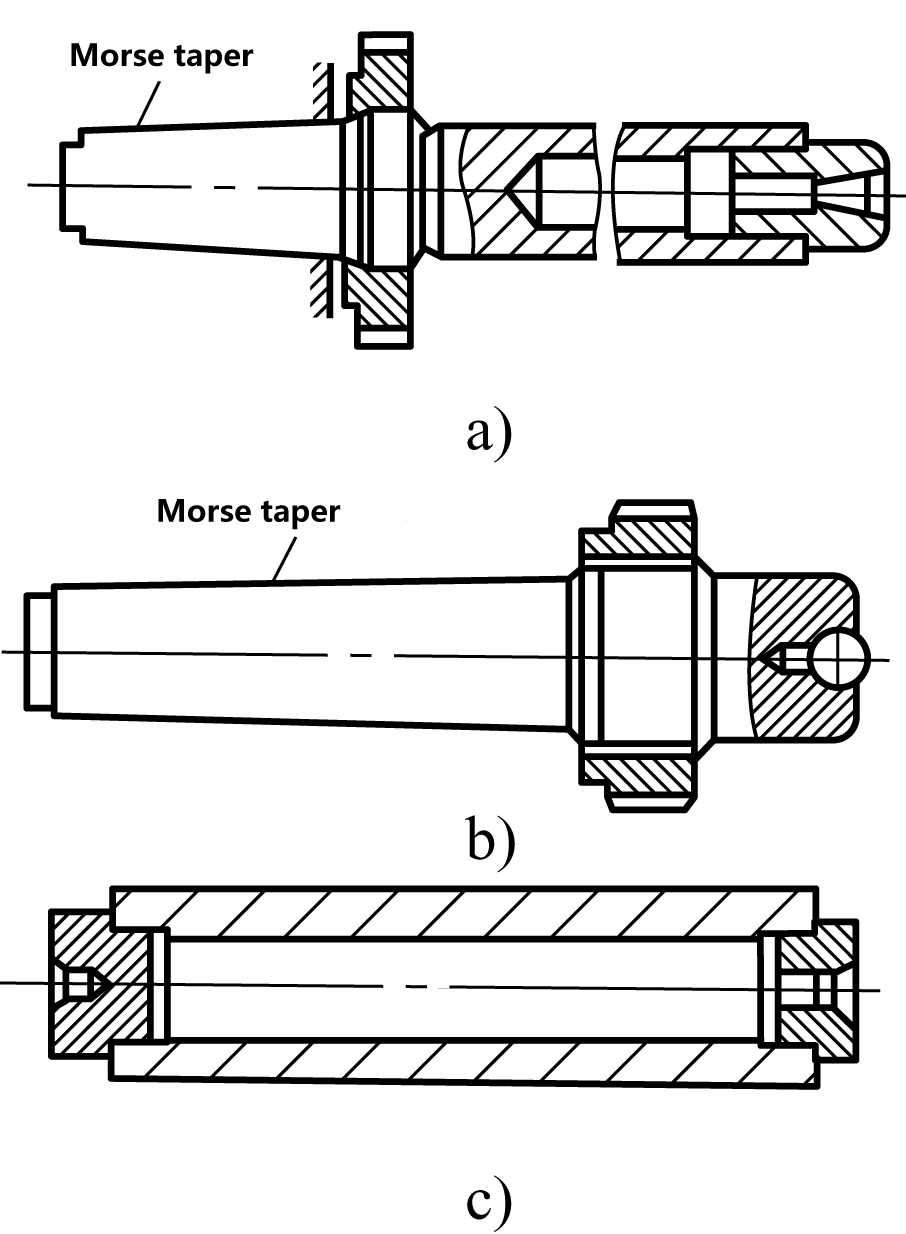

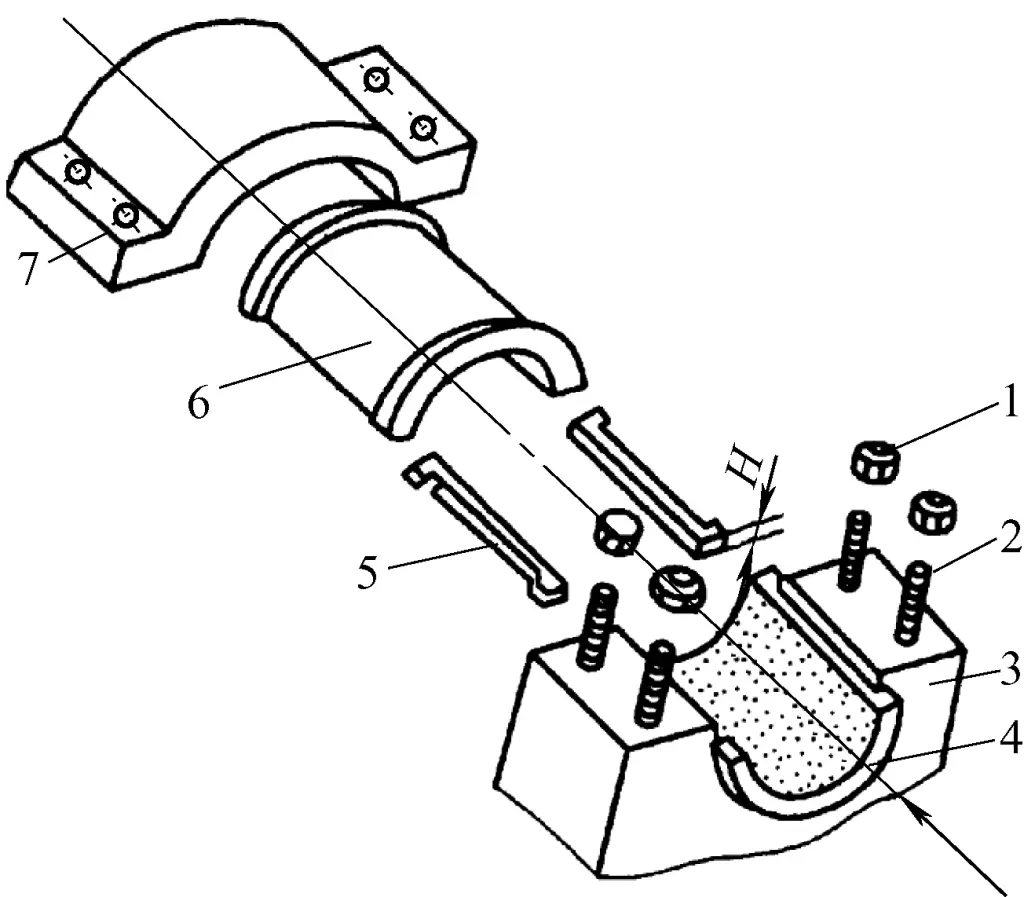

② Processo de raspagem para rolamentos deslizantes cônicos externos do pilar interno

Em primeiro lugar, a ordem de raspagem.

Conforme mostrado na Figura 20a, os rolamentos deslizantes cônicos externos do pilar interno são comumente usados para acionamentos de fusos de máquinas-ferramenta. A sequência de reparo de raspagem para rolamentos deslizantes cônicos externos de pilar interno é primeiro usar o eixo correspondente como gabarito para raspar o furo interno do rolamento para atender aos requisitos de precisão rotacional; em seguida, raspar o cônico externo do rolamento para encaixar no furo da caixa do fuso (para rolamentos novos, a superfície do cônico externo deve ser raspada usando o furo da base da máquina como referência) com uma exibição de 4 pontos por 25 mm.

1-Manilha do rolamento interno

2-Porca traseira

Orifício do alojamento de 3 rolamentos

4-Manilha do rolamento externo

5-Porca frontal

6-Manilha de ajuste

7 eixos

Pontos de marcação de 8 contatos

9-Nut

Rolamento de esferas 10-Thrust

Caixa de 11 fusos

Bucha 12

13-Porca do espaçador

14-Bearing

15 - Eixo principal

Conforme mostrado na figura 20b, depois que a superfície cônica externa e o orifício interno da carcaça tiverem sido raspados, remova a porca e a bucha, trave o rolamento no orifício da caixa do fuso e, em seguida, raspe levemente o orifício interno do rolamento para encaixá-lo no fuso.

Em seguida, os requisitos técnicos para a raspagem do furo interno.

Primeiro, para se adaptar às características da operação de alta velocidade da máquina-ferramenta, depois de raspar o furo interno, os pontos de contato em ambas as extremidades do rolamento devem ser duros e densos, enquanto os pontos de contato no meio do furo do rolamento podem ser mais macios e esparsos. Isso estabelece facilmente uma cunha de óleo, fazendo com que o eixo se estabilize durante a operação. Após a raspagem precisa do orifício interno, deve haver de 14 a 17 pontos de contato dentro de 25 mm em ambas as extremidades.

Segundo, para se adaptar às características da operação de carga pesada da máquina-ferramenta, os pontos de contato na superfície de carga do rolamento devem ser adequadamente densos para aumentar a resistência ao desgaste e deixar uma certa margem para o afundamento do fuso após o desgaste. Depois de raspar o furo do rolamento do fuso do torno, os pontos de contato geralmente apresentam uma distribuição de "diamante".

③ Precauções para raspar o orifício interno.

- Se tanto a parte dianteira quanto a traseira forem estruturas de bucha de rolamento, os rolamentos dianteiro e traseiro deverão ser raspados simultaneamente para garantir sua coaxialidade.

- Ao raspar os pontos de contato, gire o eixo de 3 a 5 voltas na mesma direção da rotação do eixo. Em seguida, puxe o eixo, remova o rolamento e raspe os pontos de contato de grandes manchas em forma de corrente, até que se tornem pontos dispersos.

- Se o rolamento traseiro for um rolamento de roletes, uma luva de ferro deve ser feita para substituir o rolamento de roletes como uma luva de centralização.

- Ao final da raspagem fina do furo do rolamento, as marcas de faca adjacentes devem ser raspadas transversalmente a cada duas passadas. Quando as manchas ficarem uniformes, clareie e encurte gradualmente as marcas de faca, e as manchas devem ter a forma de pequenos quadriláteros ou polígonos para evitar formas de tiras longas.

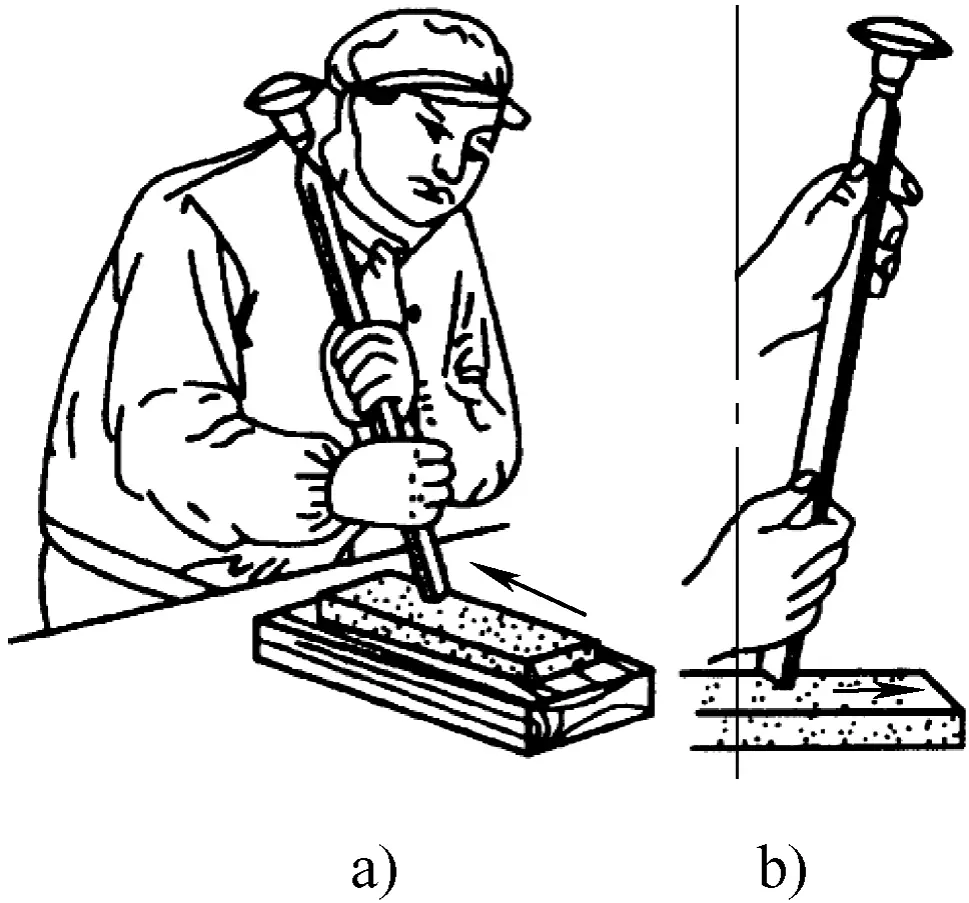

3. Técnicas básicas de raspagem

(1) Raspagem de superfície plana

1) Processo básico para raspagem de superfícies planas

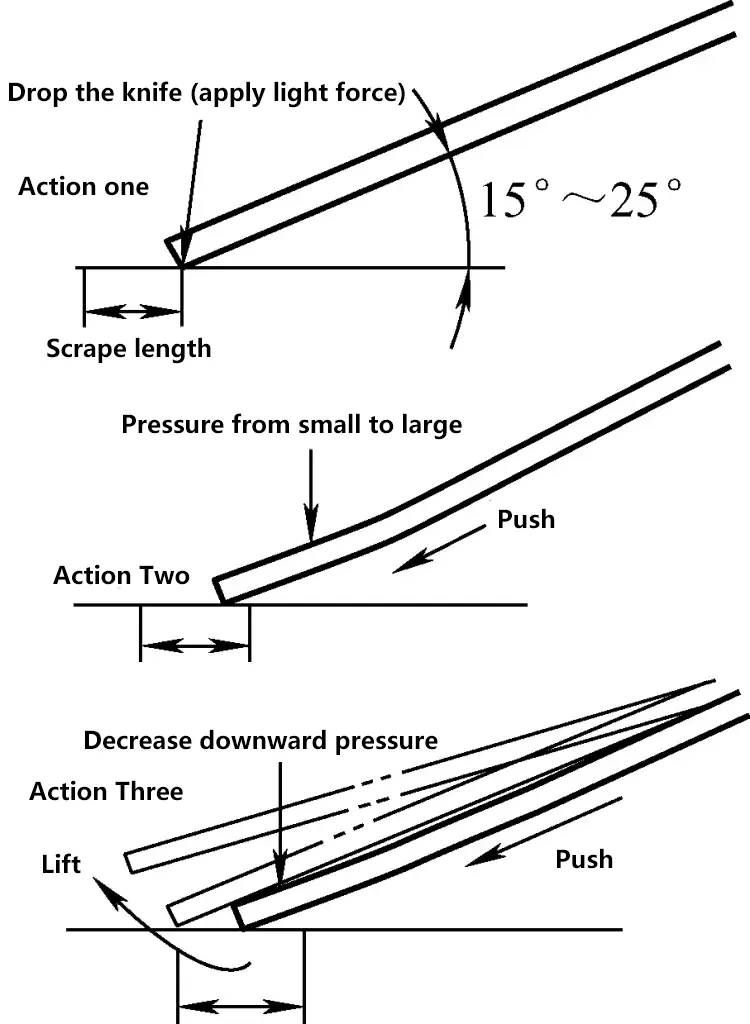

O processo básico de raspagem de superfícies planas inclui principalmente as etapas de abaixar a faca, pressionar a faca, empurrar a faca e levantar a faca. O tempo para concluir uma ação de raspagem é muito curto, portanto, as ações precisam ser contínuas e concluídas de uma só vez.

As principais técnicas de raspagem são: abaixar a faca com cuidado (sem marcas de vibração, ângulo de abaixamento de 15° a 25°), pressionar e empurrar com firmeza (sem inclinação lateral do raspador, e a pressão muda gradualmente de pequena para grande) e levantar a faca rapidamente (sem marcas na lâmina).

Conforme mostrado na figura 21, o processo de ação durante a raspagem da superfície plana.

2) Método de raspagem manual e método de raspagem por pressão

① Método de raspagem manual

Conforme mostrado na figura 22, as habilidades básicas para raspagem manual. Durante a raspagem, a mão direita normalmente segura o cabo, a mão esquerda segura a lâmina e a palma da mão pressiona a extremidade frontal do raspador a cerca de 50 mm da borda.

Ao raspar, depois de alinhar a lâmina com a área de raspagem, pressione o raspador com a mão esquerda, causando uma leve deformação da lâmina. Em seguida, ambas as mãos empurram o raspador para a frente para obter um traço da lâmina e rapidamente levantam o raspador. Durante todo o processo, as fases de pressionar, empurrar e levantar são concluídas de uma só vez. O método de raspagem manual envolve menos força e margem de raspagem, o que o torna geralmente adequado para o acabamento de superfícies de peças pequenas.

② Método de raspagem por pressão

Na atual operação de raspagem por impulso, a postura e a posição são praticamente as mesmas, com diferenças na maneira como o raspador é segurado e no uso da força manual.

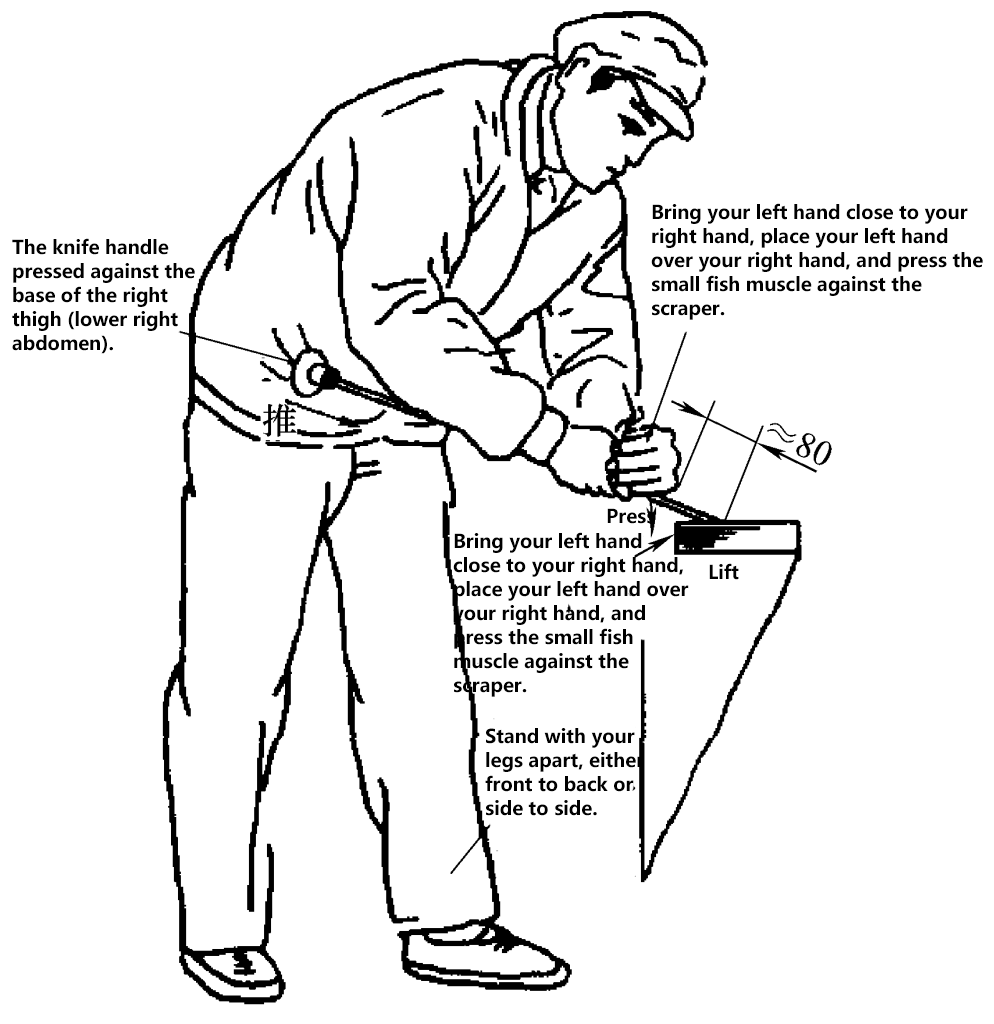

Método um de raspagem por pressão:

Conforme mostrado na figura 23, coloque o cabo do raspador no músculo do lado direito do abdômen, com as duas mãos segurando a lâmina. A mão esquerda fica na frente, a cerca de 80 mm da borda da lâmina (essa distância pode ser ajustada de acordo com a altura do operador). Ao raspar, as duas mãos pressionam o raspador para baixo (a mão direita aplica menos pressão), usando a força das pernas e dos quadris para empurrar o raspador para frente, alinhado com os pontos de contato.

No momento em que empurra para a frente, a mão direita orienta a direção do raspador, enquanto a mão esquerda levanta rapidamente o raspador, removendo uma fatia de metal da superfície, completando a ação de raspagem com um único empurrão. Esse método depende principalmente da mão esquerda para controlar a pressão de raspagem, permitindo o ajuste da quantidade de corte durante a raspagem bruta, fina e de precisão, ajustando a pressão da mão esquerda.

Método de raspagem por pressão dois:

Essa é a operação mais amplamente usada na raspagem de superfícies planas. Conforme mostrado na figura 24, nesse método, a mão direita segura o raspador e a mão esquerda é colocada em cima da mão direita, pressionando o raspador. Como as duas mãos estão basicamente juntas e aplicam pressão em um ponto específico do raspador, a extremidade dianteira se dobra consideravelmente, resultando em uma quantidade de corte maior, adequada para a raspagem bruta de materiais macios.

Após essa descrição, as principais técnicas de push scraping são resumidas a seguir:

Fique em pé com os pés afastados e incline-se para frente na cintura;

Segure a alça do raspador com o abdômen (lado inferior direito);

Controle o raspador com a mão direita e abaixe a lâmina de forma suave e plana;

Pressione para baixo com a mão esquerda, empurre para frente com a cintura e as pernas;

Levante rapidamente com a mão direita, completando a ação instantaneamente.

Método de raspagem por pressão três:

Semelhante às duas ações acima, a diferença está nas mudanças nas forças aplicadas pelas duas mãos na lâmina. Nesse método, a mão esquerda está na frente, a mão direita está atrás segurando a lâmina e, depois de alinhar a borda do raspador com o ponto alto, a mão direita levanta a lâmina levemente em um determinado ponto enquanto a mão esquerda pressiona o raspador, causando uma leve flexão na extremidade frontal da lâmina durante a raspagem.

Em comparação com os dois métodos acima, a maior vantagem desse método de raspagem é o abaixamento suave da lâmina, o levantamento rápido da lâmina e os rastros curtos da lâmina. Entretanto, devido à menor pressão de raspagem e ao maior esforço necessário, ele é mais adequado para raspagem de precisão.

(2) Principais técnicas para raspagem de superfícies curvas

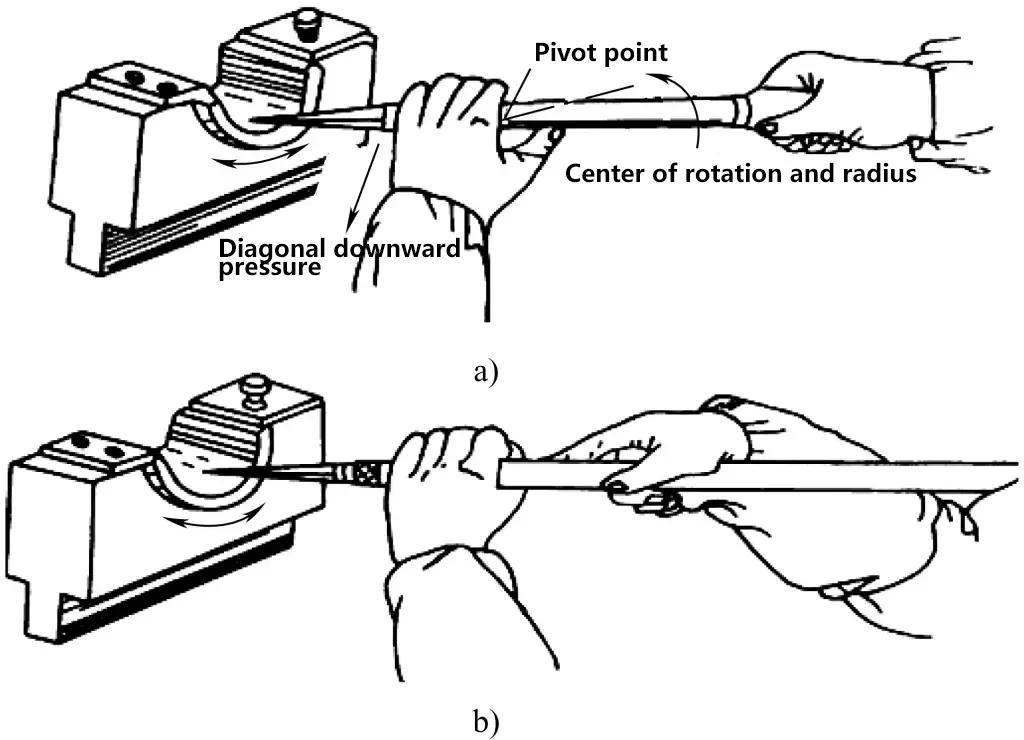

Conforme mostrado na figura 25a, a raspagem de superfícies curvas requer movimentos coordenados entre as duas mãos.

a) Operação de raspagem de superfície curva um

b) Operação de raspagem de superfície curva dois

Ao raspar, alinhe a borda frontal do raspador com o ponto alto, aplique pressão inclinada ao longo da tangente do arco interno com a mão esquerda, enquanto a mão direita segura a alça. Use a mão esquerda como ponto de articulação para o movimento circular, guiando o raspador ao longo do arco interno.

Portanto, do ponto de vista do princípio de ação, a borda frontal do raspador tem um movimento de rotação controlado pela mão direita (leve rotação em torno do eixo do raspador) e um movimento de oscilação ao longo do arco interno controlado pela mão esquerda, resultando em um movimento helicoidal da borda frontal do raspador durante a raspagem.

Conforme mostrado na figura 25b, coloque a parte traseira da lâmina do raspador e o cabo no ombro e use as duas mãos para segurar a lâmina para raspar superfícies curvas, aplicando os mesmos princípios acima.

Semelhante à raspagem de superfícies planas, a raspagem de superfícies curvas também requer: abaixar a lâmina com cuidado, pressionar com firmeza e levantar a lâmina rapidamente.

4. Análise dos defeitos da superfície de raspagem

Tabela 2 Análise de defeitos na superfície de raspagem

| Tipo de defeito | Causas de defeitos |

| Raspagem de poços | 1) Ângulo de cunha incorreto do raspador, ângulo de cunha muito pequeno durante a raspagem fina ou de precisão; 2) Ângulo de folga de raspagem muito grande; 3) Pressão excessiva de raspagem; 4) Marcas de raspagem muito longas, levantando o raspador muito lentamente |

| Raspagem de marcas de vibração | 1) Queda muito pesada do raspador; 2) Durante a raspagem plana, a lâmina não é plana, ou seja, há um ângulo entre a lâmina e a superfície de raspagem. Durante a raspagem de superfícies curvas, o ângulo do raspador curvo está incorreto; 3) A distribuição de material da superfície de raspagem é irregular |

| Marcas de faca de raspagem Aparecem marcas semelhantes a fios | 1) Há um entalhe no raspador; 2) O material de ponto alto local é muito duro; 3) Objetos duros aderem à lâmina do raspador; 4) Objetos duros ficam presos entre a ferramenta de polimento e a peça polida, ou há rebarbas na borda da ferramenta de polimento |

5. Requisitos de segurança para raspagem

- Antes de raspar, remova as bordas afiadas e as rebarbas da peça de trabalho; durante a raspagem, preste atenção especial à posição e à força da faca perto de cantos afiados para evitar lesões no braço devido à inércia.

- Ao raspar peças de trabalho grandes que precisam ser movidas ou combinadas, preste atenção à segurança do levantamento e da colocação.

- Ao raspar, ajuste adequadamente a posição relativa entre o operador e a peça de trabalho. Se a altura for insuficiente, use uma tábua de madeira como suporte, mas certifique-se de que a tábua esteja estável após o ajuste para garantir que o operador possa aplicar a força de raspagem com segurança e evitar quedas.

- Ao raspar a borda da peça de trabalho, controle a pressão e o impulso para evitar o impulso acidental para frente da pessoa e da faca devido à força excessiva.

- Os raspadores devem ser armazenados adequadamente após o uso e não devem ser usados como barras de apoio.