1. Técnicas de corte e perfuração

Toda técnica de corte térmico normalmente requer a criação de um pequeno orifício no material, exceto em alguns casos em que o processo pode começar a partir da borda da chapa.

Anteriormente, em combinações de prensas de punção a laser, um punção criava inicialmente um furo, seguido pelo corte a laser a partir desse pequeno furo. Para máquinas de corte a laser sem dispositivos de perfuração, há dois métodos básicos de perfuração:

Blast Piercing - A irradiação contínua do laser forma um poço no centro do material e, em seguida, um fluxo de oxigênio coaxial com o feixe de laser remove rapidamente o material fundido, formando um orifício.

Em geral, o tamanho do furo está relacionado à espessura da chapa, sendo que o diâmetro médio de perfuração por jateamento é a metade da espessura.

Assim, a perfuração por jateamento cria furos maiores e não circulares em chapas mais grossas, que são inadequados para peças que exigem alta precisão e só são adequados para materiais de sucata.

Além disso, como a pressão de oxigênio usada para perfurar é a mesma usada para cortar, os respingos são significativos.

Piercing de pulso - Um laser de pulso de alta potência de pico derrete ou vaporiza uma pequena quantidade de material. O ar ou o nitrogênio é frequentemente usado como gás auxiliar para minimizar a expansão do furo devido à oxidação exotérmica, e a pressão do gás é menor do que a pressão do oxigênio usada durante o corte.

Cada pulso de laser produz um pequeno jato de partículas que penetra gradualmente no material, portanto, a perfuração de chapas grossas pode levar alguns segundos. Uma vez concluída a perfuração, o gás auxiliar é imediatamente substituído por oxigênio para o corte.

Esse método produz furos menores e qualidade superior de perfuração em comparação com a perfuração por jateamento. Os lasers usados para isso não só precisam ter alta potência de saída, mas, o que é mais importante, as características temporais e espaciais do feixe devem ser ideais.

Consequentemente, os lasers de CO2 de fluxo transversal típicos geralmente não são adequados para corte a laser requisitos. Além disso, a perfuração por pulso exige um sistema de controle de gás confiável para gerenciar o tipo de gás, as alterações de pressão do gás e o controle do tempo de perfuração.

Nos casos em que se usa a perfuração por pulso, para obter cortes de alta qualidade, deve-se prestar muita atenção à transição da perfuração por pulso em uma parada para o corte contínuo em uma velocidade constante.

Teoricamente, as condições de corte, como distância focal, posição do bocal e pressão do gás, podem ser alteradas durante a fase de aceleração, mas, na prática, o período de tempo é muito curto para que essas alterações sejam viáveis.

Na produção industrial, o ajuste da potência média do laser é uma abordagem mais realista, especificamente modificando a largura do pulso, alterando a frequência do pulso ou ajustando simultaneamente a largura e a frequência do pulso. Os resultados práticos indicam que o terceiro método oferece o melhor resultado.

2. Análise da deformação no corte de pequenos furos (diâmetro menor que a espessura da chapa)

Isso se deve ao fato de a máquina-ferramenta (especificamente os cortadores a laser de alta potência) não utilizar um método de perfuração por jateamento ao processar pequenos orifícios, mas, em vez disso, empregar um método de perfuração pulsante (punção suave).

Isso resulta em energia laser excessivamente concentrada em uma pequena área, queimando e deformando a área não processada e afetando a qualidade do trabalho. Nesses casos, devemos modificar o programa de usinagem de perfuração pulsante (punção suave) para perfuração por jateamento (punção comum) para corrigir o problema.

Por outro lado, para cortadores a laser de menor potência, é melhor usar o método de perfuração pulsante para obter melhor suavidade da superfície durante o processamento de pequenos orifícios.

3. Soluções para rebarbas que aparecem em peças de trabalho durante o corte de aço de baixo carbono com laser

Com base nos princípios de trabalho e design do Corte a laser de CO2Na seção "Rebarbas", analisamos os seguintes motivos principais que contribuem para a formação de rebarbas nas peças de trabalho:

- Posicionamento incorreto do foco do laser para cima e para baixo, exigindo um teste de posição do foco e ajuste de acordo com o deslocamento do foco;

- Potência de saída do laser insuficiente, exigindo uma verificação do desempenho do gerador de laser e, se estiver normal, observação e ajuste dos valores de saída corretos no botão de controle do laser;

- A velocidade da linha de corte é muito lenta, exigindo um aumento na velocidade da linha durante o controle operacional;

- Pureza inadequada do gás de corte, exigindo o fornecimento de gás de trabalho de corte de alta qualidade;

- Deslocamento do foco do laser, exigindo um teste de posição do foco e ajuste com base no deslocamento do foco;

- Instabilidade da máquina-ferramenta devido ao tempo de funcionamento prolongado, caso em que é necessário desligar e reiniciar a máquina.

4. Análise da formação de rebarbas no laser Corte de aço inoxidável e chapas revestidas de alumínio e zinco

A ocorrência da situação acima considera principalmente os fatores que levam à formação de rebarbas durante o corte de aço de baixo carbono.

No entanto, o simples aumento da velocidade de corte não é a solução, pois às vezes resulta em penetração incompleta da chapa, uma situação particularmente proeminente no processamento de chapas revestidas de alumínio-zinco.

Nesse momento, é necessário considerar outros fatores relacionados à máquina-ferramenta, como, por exemplo, se o bico precisa ser substituído ou se há instabilidade no movimento do trilho.

5. Análise de corte a laser incompleto

Após a análise, constatou-se que as seguintes situações são as principais causas do processamento instável:

- O bocal selecionado do cabeçote do laser não corresponde à espessura da folha de processamento;

- A velocidade da linha de corte a laser é muito rápida, exigindo controle operacional para reduzir a velocidade da linha.

Além disso, é importante observar que, quando o L3030 máquina de corte a laser corta chapas de aço carbono acima de 5 mm, é necessário substituir a lente laser de 7,5″ de distância focal.

6. Solução para faíscas anormais durante o corte de aço com baixo teor de carbono

Essa situação pode afetar a suavidade da seção de corte e a qualidade de processamento das peças.

Nesse caso, com todos os outros parâmetros normais, deve-se considerar o seguinte: o desgaste do bocal do cabeçote do laser (NOZZEL) - o bocal deve ser substituído em tempo hábil.

Se não for possível substituir um novo bocal, a pressão do gás de trabalho de corte deve ser aumentada; as roscas na conexão do bocal e do cabeçote do laser estão soltas.

O corte deve ser imediatamente pausado, o status da conexão do cabeçote do laser deve ser verificado e as roscas devem ser reencaixadas adequadamente.

7. Seleção de pontos de perfuração durante o processamento de corte a laser

O princípio de funcionamento do feixe de laser durante o processamento de corte a laser é o seguinte: No processo, forma-se uma cavidade no centro do material após a irradiação contínua do laser. Essa cavidade é então rapidamente removida por um fluxo de ar de trabalho coaxial, criando um orifício no material.

Esse orifício é semelhante ao orifício de rosca no corte de fios, onde o feixe de laser inicia o corte do contorno.

Normalmente, a direção do caminho do feixe de laser do caminho óptico voador é perpendicular à direção tangente do contorno de corte da peça processada.

Portanto, desde o momento em que o feixe de laser começa a penetrar na chapa de aço até entrar no corte de contorno da peça, há uma mudança significativa em sua velocidade de corte na direção vetorial - uma rotação de 90°.

A direção muda de perpendicular à tangente do contorno de corte para coincidir com ela, ou seja, um ângulo de 0° com a tangente do contorno. Essa rápida mudança na direção do vetor do feixe de laser em um curto espaço de tempo resulta em uma superfície de corte bastante áspera no material processado.

Portanto, esse aspecto precisa ser considerado ao usar o corte a laser para processar peças.

Em geral, se não houver requisitos de rugosidade para a superfície de corte da peça no projeto, não serão necessários ajustes manuais durante a programação do corte a laser. O software de controle pode gerar automaticamente pontos de perfuração.

No entanto, se o projeto exigir um grau mais alto de rugosidade para a superfície de corte da peça processada, essa questão deverá ser abordada.

Normalmente, são necessários ajustes manuais na posição inicial do feixe de laser durante a programação do procedimento de corte a laser, ou seja, controle manual dos pontos de perfuração.

Os pontos de perfuração gerados originalmente no programa de laser precisam ser movidos para uma posição razoável para atender aos requisitos de precisão da superfície da peça processada.

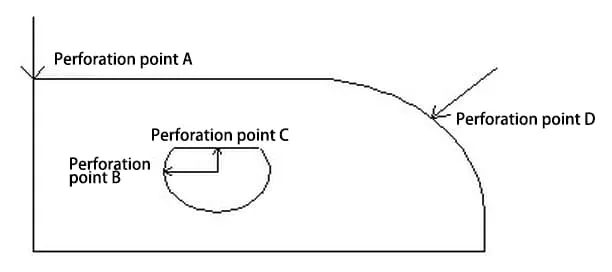

Conforme mostrado na Figura 1, se esse componente exigir precisão no arco, os pontos iniciais (pontos de perfuração) do programa de corte a laser deverão ser definidos em A e C, e não em B e D. No entanto, se a precisão exigida para esse componente for apenas para as bordas retas, os pontos iniciais do programa de corte a laser deverão ser definidos em B e D, e não em A e C.

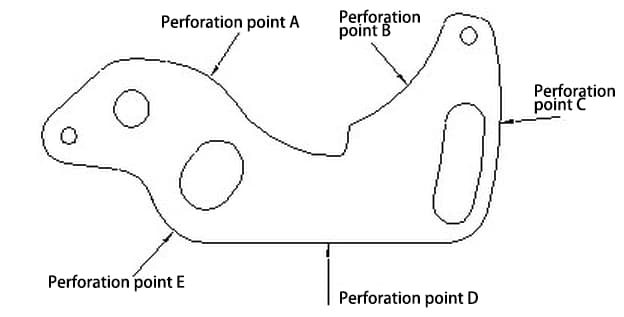

Conforme mostrado na Figura 2, se o projeto desse componente exigir precisão no arco, o ponto inicial (ponto de perfuração) do programa de corte a laser só poderá ser definido no ponto D.

No entanto, se a peça exigir precisão apenas nas bordas retas, podemos selecionar qualquer ponto diferente de D como ponto de partida (ponto de perfuração) ao criar o programa de corte a laser.

Corte a laser de peças de chapa metálica é uma técnica de fabricação avançada. Ela não apenas reduz significativamente o ciclo de desenvolvimento e o custo da fabricação de moldes, mas também melhora a qualidade e a eficiência da produção, facilitando a inovação técnica e de equipamentos no setor de fabricação.

Em aplicações práticas, é essencial que acumulemos continuamente experiência, aprofundemos nosso entendimento e pratiquemos. Dessa forma, essa nova tecnologia pode contribuir como deveria para aumentar nossa produtividade.