I. Visão geral

A conformação de chapas metálicas por rolo (simplesmente chamada de conformação por rolo) é um método de processamento que envolve a passagem de uma longa tira de metal por uma série de rolos de conformação dispostos em linha reta. À medida que os rolos giram, a tira avança e é dobrada sequencialmente para ser formada.

A estrutura do para-brisa do carro, a parte inferior e as placas laterais da carruagem de ferro, os aros e os para-lamas da bicicleta e componentes como claraboias, vitrines e caixilhos de janelas no setor de construção são todos processados por esse método.

Os principais recursos da formação de rolos incluem:

(1) Alta eficiência de produção com um requisito mínimo de equipamentos e funcionários.

(2) Capaz de fabricar componentes com formas de seção transversal muito complexas, atendendo ao máximo aos requisitos do projeto estrutural.

(3) Capacidade de obter alta qualidade de acabamento de superfície para várias peças moldadas (mantendo a qualidade da superfície do material).

(4) Pode ser continuamente combinado com outras operações de processo: soldagem (produção de tubos soldados e aros de bicicleta), soldagem de baixa temperatura (produção de tubos de dissipação de calor), dobra, perfuração, impressão, comprimento fixo tosquia, enrolar em arame e papelão, etc.

(5) A principal ferramenta de deformação da formação de rolos, o tipo de rolo, tem uma longa vida útil, e sua fabricação é relativamente simples e de baixo custo.

(6) A conformação por laminação pode processar vários materiais: tiras de aço macio, não ferrosos metais e suas ligas, aço inoxidável e muitos outros materiais. A espessura do material pode variar de 0,1 mm a 20 mm, e a largura pode chegar a 2.000 mm. Teoricamente, o comprimento das peças pode ser arbitrário, não limitado pelas condições do equipamento.

(7) Alta taxa de utilização de material.

(8) Devido ao endurecimento uniforme do trabalho, a rigidez e a resistência das peças são significativamente melhoradas.

II. Princípio de formação

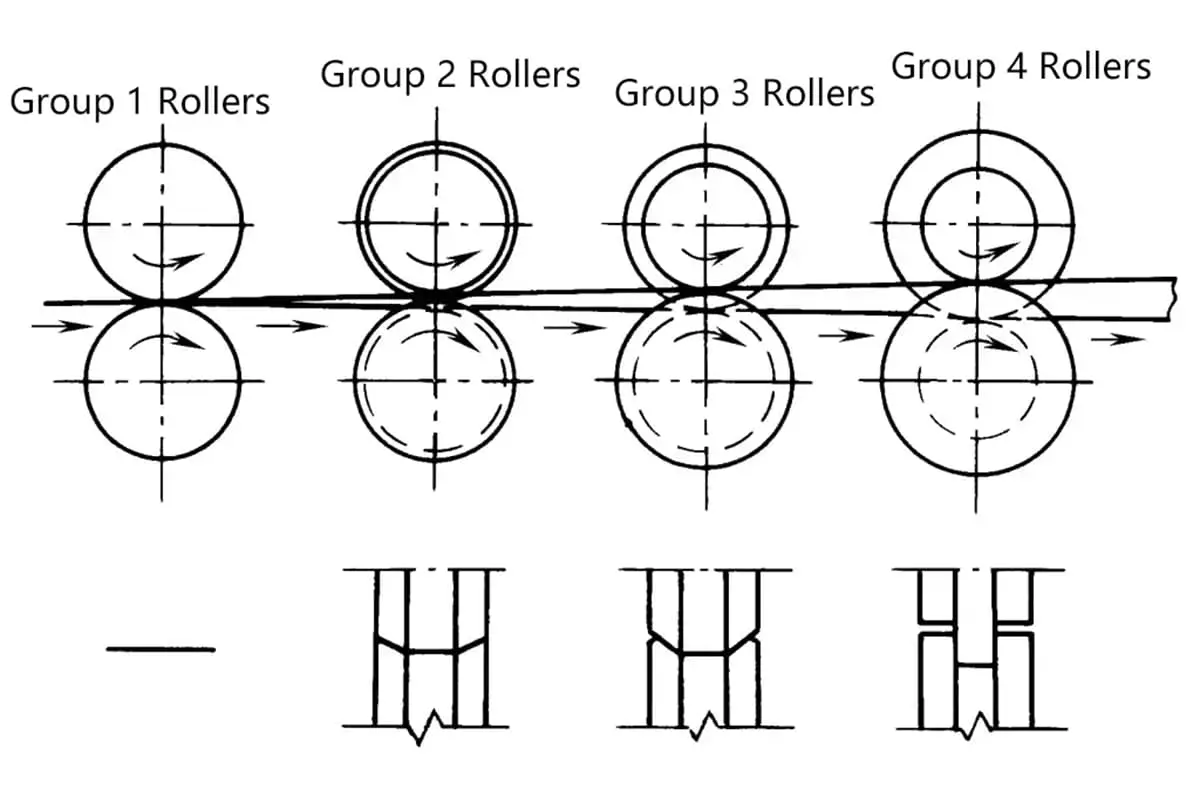

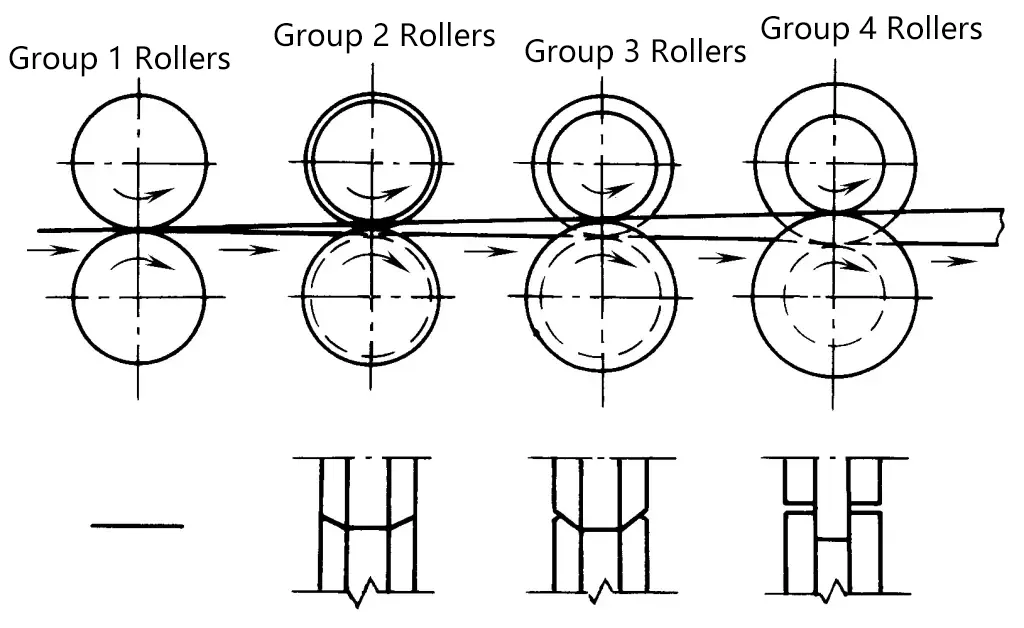

O princípio de funcionamento da formação de rolos, conforme mostrado na Figura 1, é realizado por meio da flexão e do avanço sequencial do material por vários conjuntos de rolos de formação. Se observarmos o primeiro conjunto de rolos, o processo de formação, conforme mostrado na Figura 2, envolve a entrada da chapa metálica nos rolos, sendo dobrada enquanto avança e totalmente formada no centro dos rolos (seção 4) antes de sair.

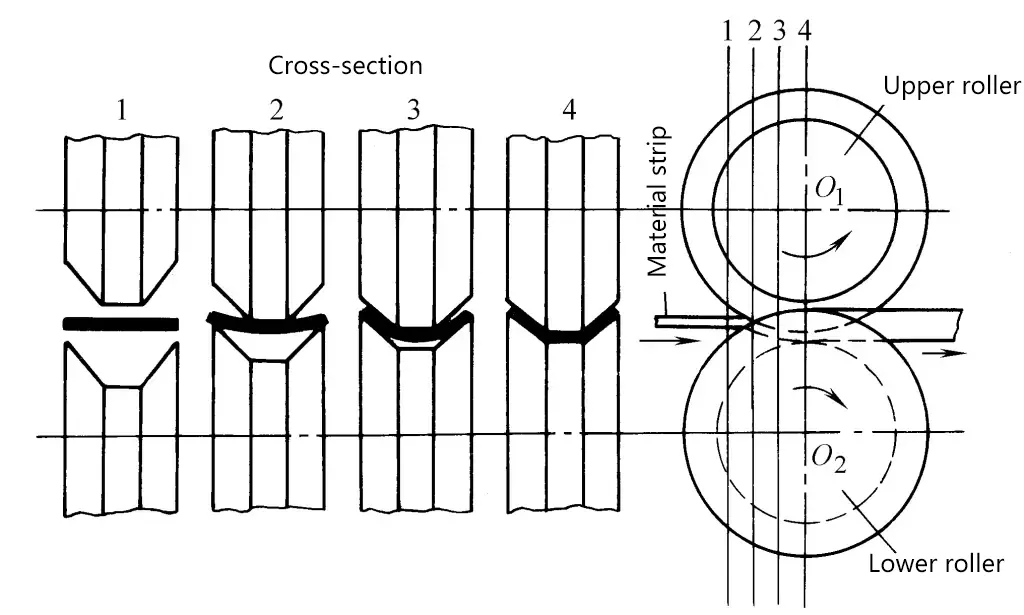

A Figura 3 mostra a análise da pressão de laminação na seção transversal vertical durante o processo de formação. Em um pequeno comprimento dx, os componentes verticais das forças centrais pdx/cosθ 1 , pdx/cosθ 2 exercidas pelos rolos superior e inferior corrigem a flexão. Enquanto isso, os componentes horizontais das forças centrais pdx-tanθ 1 , pdx-tanθ 2 atuam na direção do material que entra e sai.

Se as forças de atrito F 1 =μ-pdx/cosθ 1 , F 2 =μ-pdx/cosθ 1 geradas pelo centro não podem superar os componentes horizontais das forças centrais pdx-tanθ 1 , pdx-tanθ 2 Se a folha de papel não for removida, ela deslizará e não avançará.

De acordo com os resultados reais de medição da distribuição de pressão nos rolos de formação, a pressão nos rolos aumenta a partir do lado da entrada e atinge seu máximo no centro dos rolos, maximizando também a força de atrito que avança o material. Para facilitar a entrada das extremidades do material, um método eficaz é moldar as extremidades em tiras triangulares o máximo possível e alimentá-las rapidamente no centro dos rolos.

III. Projeto do processo

1. Determinação da largura do espaço em branco

A largura da peça bruta laminada, como no caso da dobragem do molde, é calculada com base no comprimento desdobrado da camada neutra.

O raio de curvatura da camada neutra na parte do arco é

ρ=r+xt

Onde na fórmula

- r-interior raio de curvatura;

- espessura da placa t;

- coeficiente de deslocamento da camada neutra x.

Para peças perfiladas de formato complexo, há um afinamento inevitável do canto, e a expansão da largura após a perfilagem pode chegar a 2% a 5%.

2. A posição da seção transversal do blank formado por rolo nos rolos

Ao planejar o processo, é necessário selecionar a posição correta da seção transversal da peça em relação à linha central dos rolos.

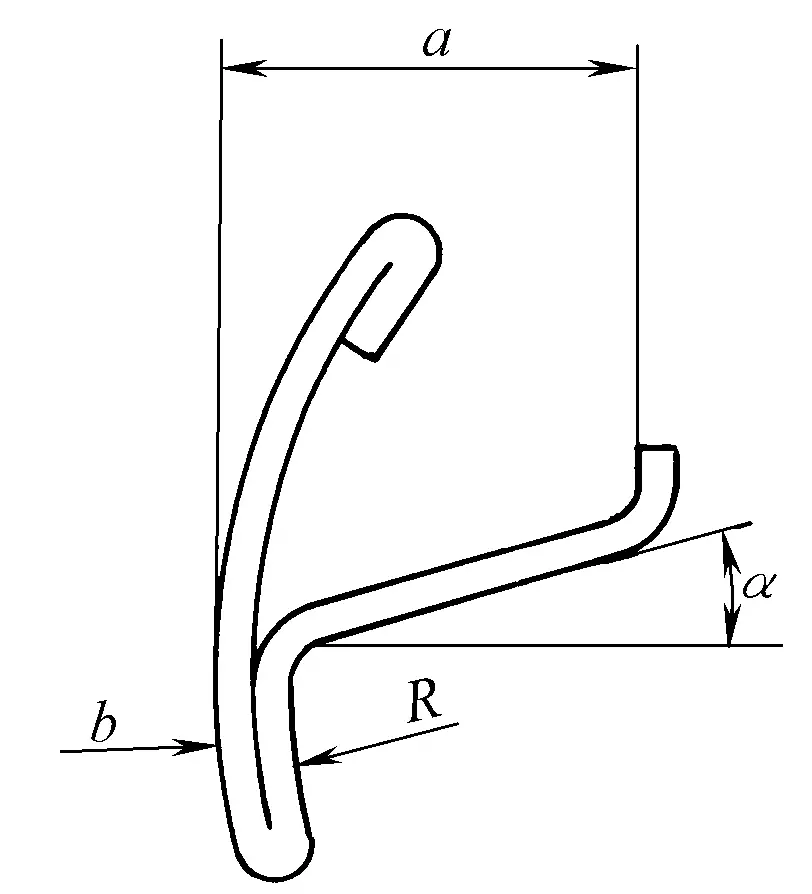

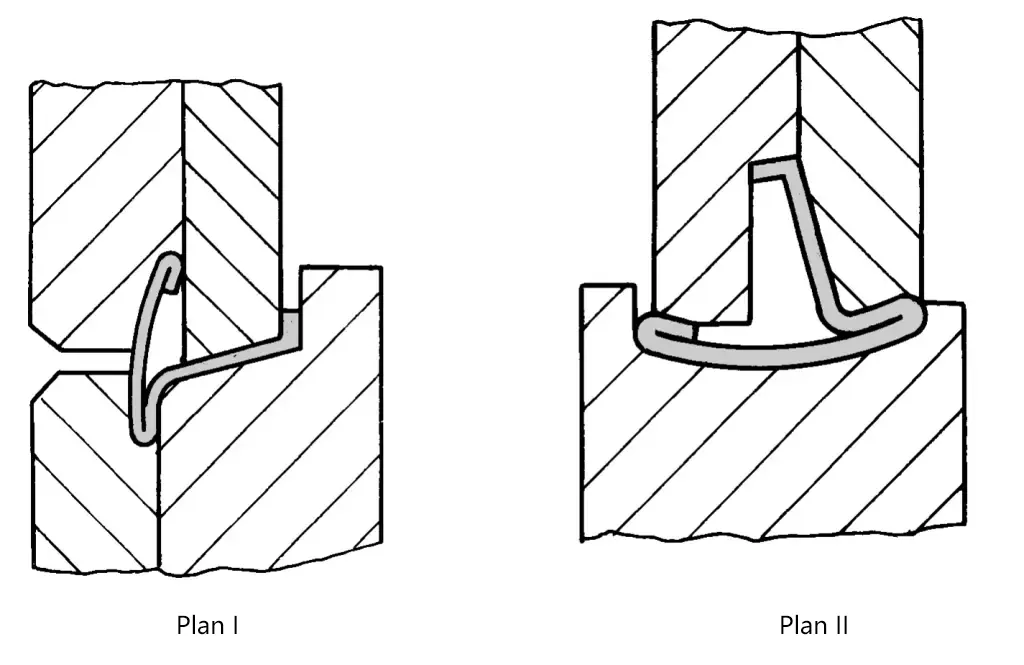

A Figura 4 mostra a forma da seção transversal de uma guarnição de para-brisa de carro, que também é dobrada longitudinalmente após a formação do rolo, exigindo que a dimensão de montagem a seja garantida e evitando arranhões na superfície cromada b.

Do ponto de vista da garantia da dimensão de montagem a, a opção I da Figura 5 é melhor, mas para evitar arranhões na superfície cromada b e facilitar a observação e o ajuste, a opção II é mais razoável.

3. Determinação da linha-guia

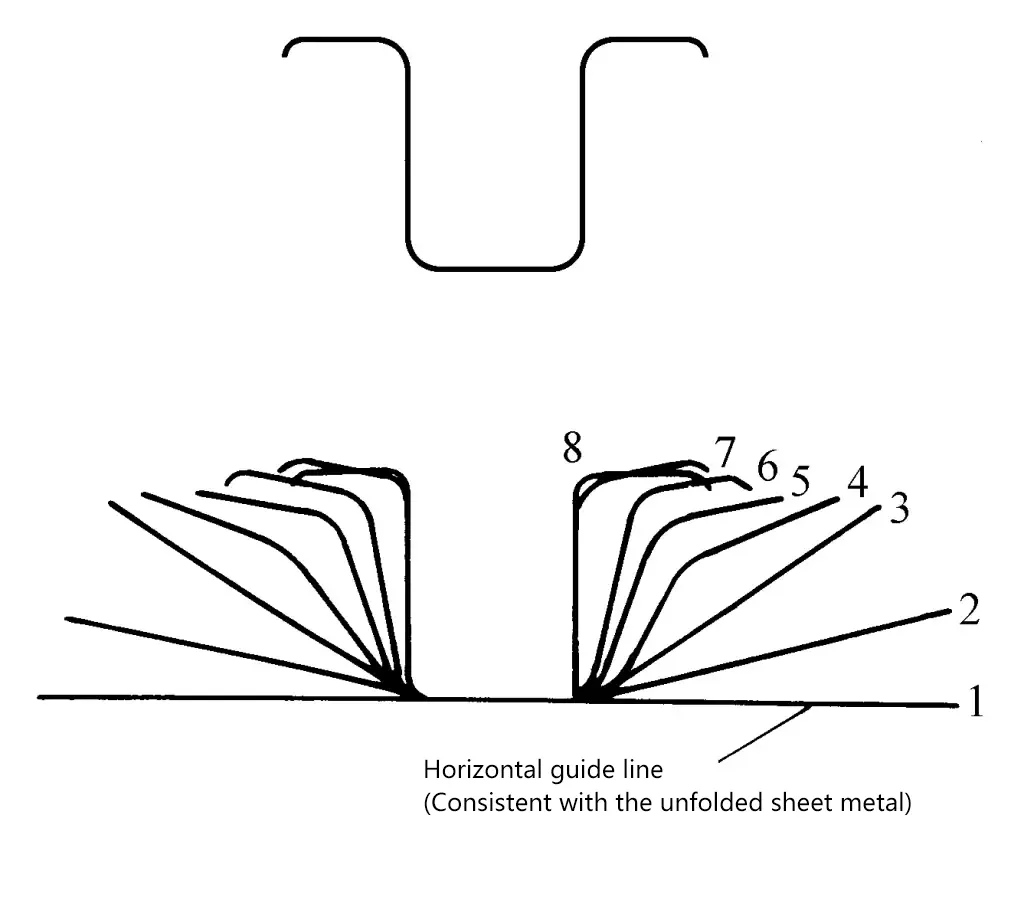

Para mover a chapa metálica de um estado plano para frente até que a forma seccional necessária seja formada, são necessárias linhas-guia horizontais e verticais. A linha de guia horizontal deve estar sempre no mesmo plano horizontal do primeiro conjunto de rolos até o último conjunto (consulte a Figura 6), que é a base para determinar o diâmetro do círculo do rolo de formação.

A linha de guia vertical é perpendicular ao eixo do rolete, do primeiro conjunto de roletes ao último conjunto, fazendo com que a quantidade de deformação em ambos os lados da linha de guia vertical seja igual, o que é uma linha de base (veja a Figura 7). Em uma seção simétrica, essa linha-guia coincide com a linha central da seção.

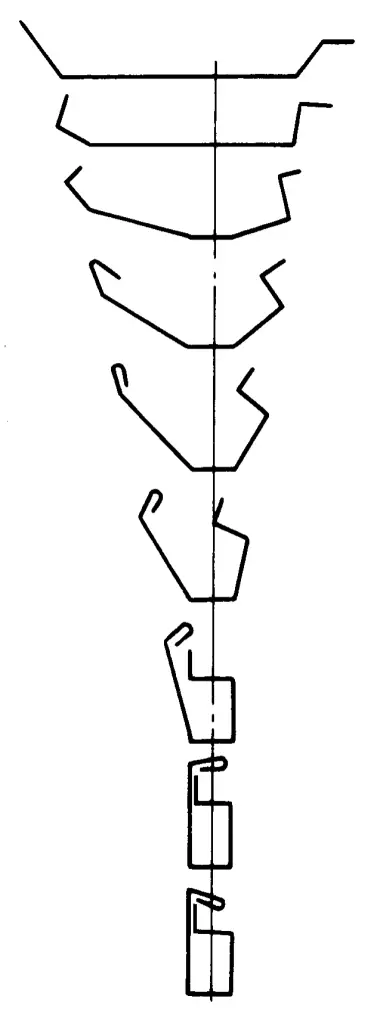

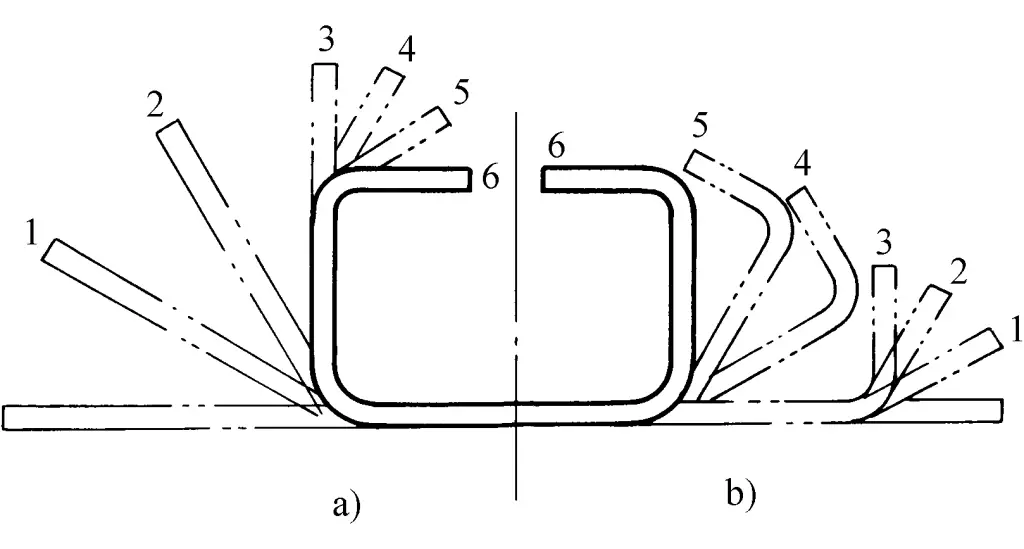

4. Determinação da sequência de prensagem do rolo e do ângulo de dobra

Dependendo das diferentes formas da seção prensada por rolo, podem ser adotadas diferentes sequências de prensagem por rolo. Normalmente, a adoção da sequência de dentro primeiro e depois fora (veja a Figura 8a) pode deixar a borda do blank reta, reduzir a resistência ao fluxo lateral e facilitar a deformação por flexão, desempenhando assim uma boa função de posicionamento. A adoção da sequência de dobragem de fora primeiro e depois de dentro (veja a Figura 8b) pode utilizar totalmente o efeito de deformação do rolo de trabalho, melhorando a tendência de alargamento do blank.

A seleção do ângulo de curvatura, com o princípio de que o ângulo de uma única curvatura não exceda os valores listados na Tabela 1.

Tabela 1 Ângulo máximo recomendado para uma única curva

| Tipo de ferramenta | Espessura da placa / mm | ||

| 0.5 – 0.8 | 0.8 – 1.2 | 1.2 – 1.5 | |

| Rolo principal | 45° | 30° | 22° |

| Rolo auxiliar (lateral) | 30° | 20° | 15° |

| Placa guia | 20° | 15° | 12° |

Em um conjunto de rolos, o ângulo dobrado ao mesmo tempo não deve exceder dois. Para compensar o retorno elástico, devem ser feitas correções no ângulo de flexão nos conjuntos posteriores de rolos de moldagem.

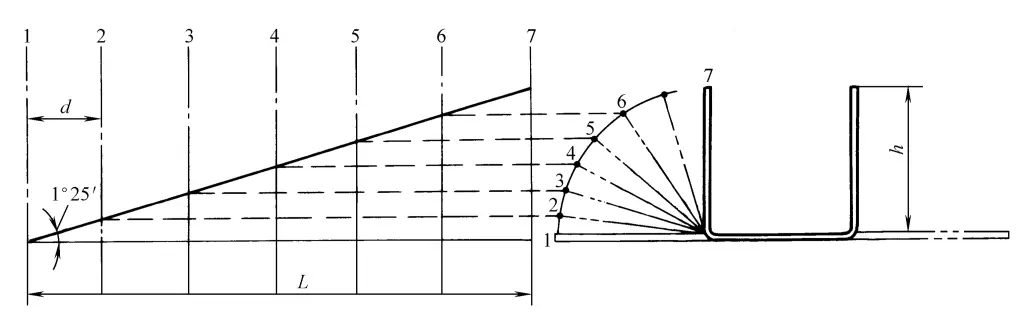

Ao formar o ângulo de uma borda reta, a altura máxima da formação deve estar em conformidade com uma relação linear ascendente (consulte a Figura 9), e seu método de projeto é controlar o ângulo da borda reta de formação (consulte a Tabela 2).

Tabela 2 Ângulo de elevação da borda reta formada por rolo (valor recomendado)

| Material de formação de rolos | Ângulo de elevação da borda reta de formação |

| Materiais macios | 3° |

| Aço inoxidável | 1°35′ |

| Materiais metálicos em geral | 1°25′ |

5. Determinação do número de grupos de roletes

Para a formação de seções simples, conforme mostrado na Figura 9, o ângulo de subida da borda reta de formação é de 1°25', a distância entre as estações de roletes é d e o comprimento total do equipamento de formação é L, então o número de grupos de roletes n pode ser calculado usando a seguinte fórmula

n = L / d = hcot1°25′ / d

Para a formação de seções complexas, o número de grupos de roletes deve ser determinado com base na situação específica. Se os rolos de suporte ou os rolos laterais forem usados para o processamento lateral, o número de rolos de formação vertical poderá ser reduzido.

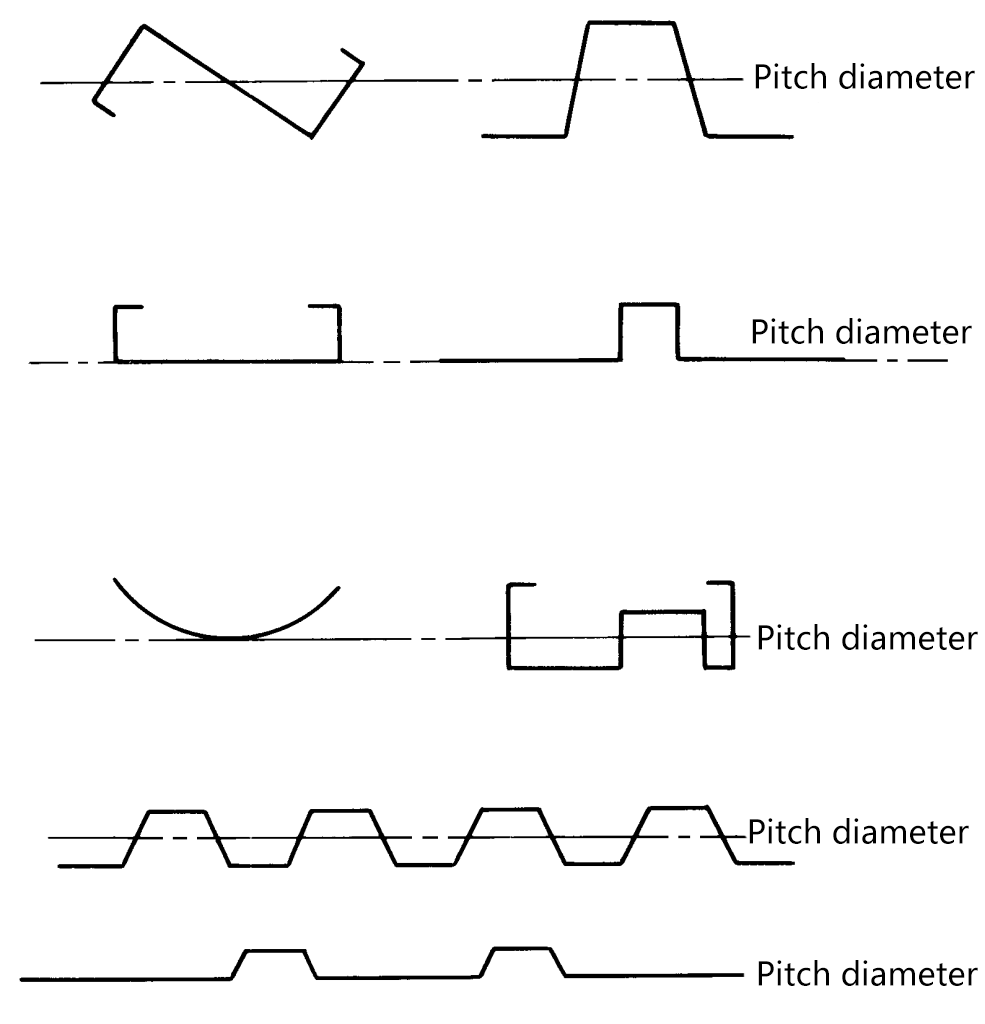

6. Determinação do diâmetro do círculo de passo do rolete

O diâmetro dos rolos superior e inferior, que é consistente, é o diâmetro do círculo de passo do rolo. O material de formação pode ser alimentado sem deslizamento no círculo de passo. Fora desse ponto, no diâmetro do rolo, ocorrerá deslizamento entre o rolo e o material. De uma perspectiva ideal, é melhor escolher o círculo de passo no ponto em que o rolo está sob a maior força, mas esses pontos são diferentes em cada conjunto de rolos de formação. A Figura 10 é um exemplo da posição do círculo de passo para referência.

O tamanho do diâmetro do círculo de passo deve aumentar em cerca de 0,4% em cada par de rolos (0,25% quando a espessura da chapa for inferior a 0,3 mm), de modo a sempre esticar o material na direção da alimentação, garantindo que não haja nenhum fenômeno de "acúmulo" entre cada par de rolos que possa atrapalhar a processo de laminação.

IV. Formato do rolo para peças de seção transversal variável

Os formatos de roletes descritos acima são usados para peças com seções transversais iguais; para formatos de roletes para peças com seções transversais variáveis, a seguir, tomamos a viga automotiva como exemplo ilustrativo.

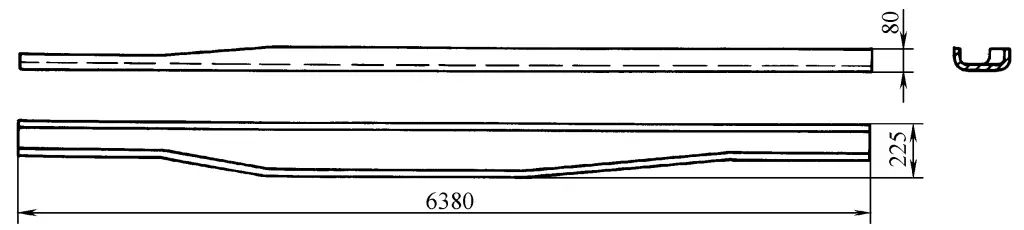

A Figura 11 mostra a forma estrutural de um tipo de viga automotiva. Para fabricar essas peças em forma de canal de seção transversal variável, na produção em massa, elas geralmente são dobradas e formadas com moldes em uma prensa, mas na produção de lotes médios e pequenos, para reduzir o investimento em equipamentos, o processo de formação de rolos também pode ser adotado.

A prensagem de rolos de vigas de automóveis é realizada em uma prensa de rolos especial. Esse tipo de prensa de rolos usa vários rolos de formação, e os rolos de formação devem ter os seguintes movimentos relativos:

(1) Os rolos formadores devem ter movimento longitudinal relativo à peça bruta.

(2) De acordo com o formato da parede lateral da viga do carro, o rolo formador precisa fazer um movimento de perfilamento transversal.

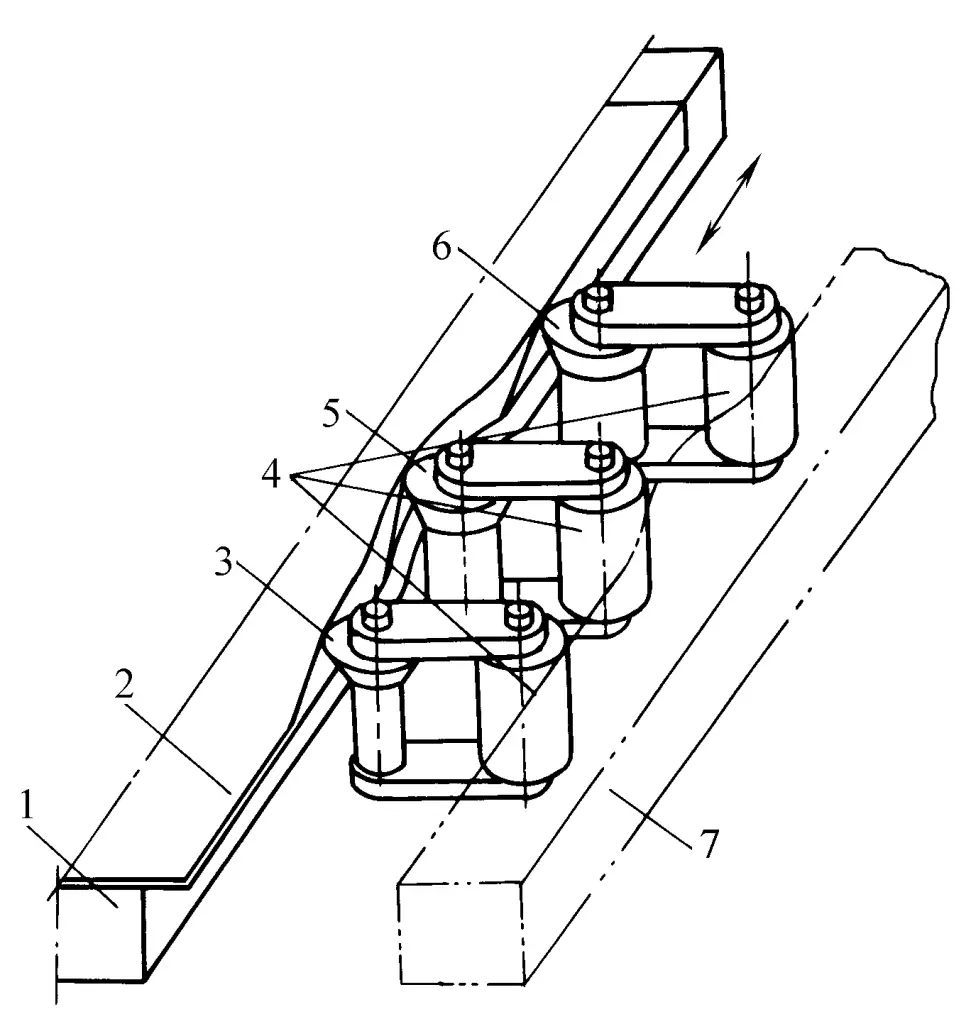

A Figura 12 mostra um diagrama esquemático da prensa de rolos em funcionamento. O mandril 1 é fixado na base e seu formato é consistente com a superfície interna da viga. A placa 2 é fixada no mandril 1. Os rolos de formação 3, 5, 6 e o rolo guia de perfilagem 4 estão todos montados no carrinho e podem se mover transversalmente na ranhura do carrinho. O carrinho pode fazer um movimento alternativo longitudinal (direção mostrada pela seta) por meio de um motor elétrico através de cabos de aço ou correntes.

1-Mandril

2-Slab

3, 5, 6 - Rolos de formação

Rolo de 4 guias

7-Modelo

Quando o carrinho se move para a frente, os rolos de formação se movem com ele e, com base no rolo guia de perfil, rolam ao longo do modelo 7. O formato do modelo 7 é consistente com o formato da parede lateral externa da viga e é fixado na placa lateral do corpo da máquina. O rolo-guia rola ao longo do modelo 7, fazendo com que cada rolo de formação faça um movimento de perfilamento transversal.

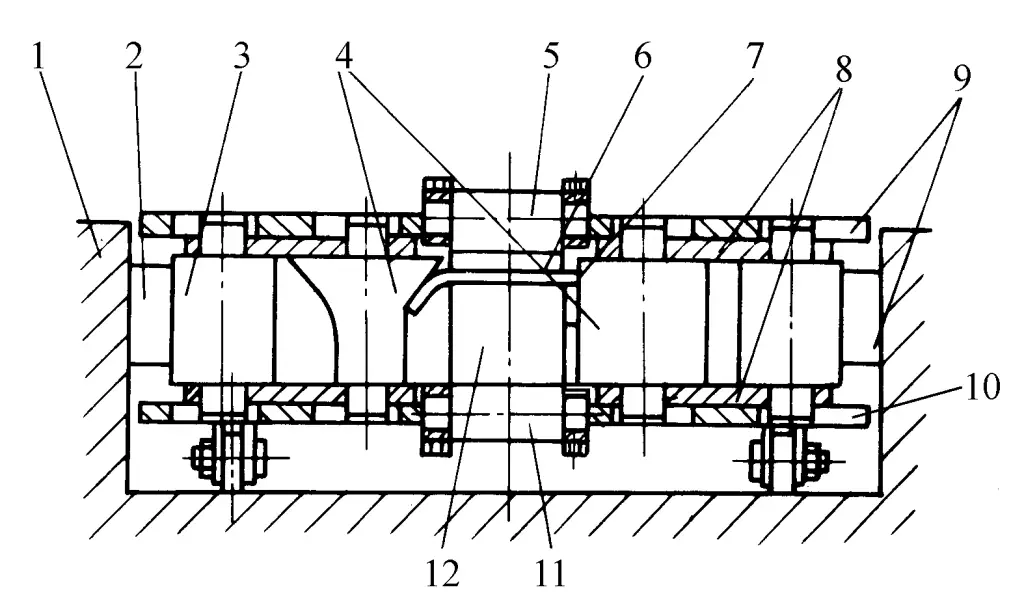

Como a superfície cônica de trabalho do rolo de formação pressiona a borda da chapa, a borda da chapa se dobra e, à medida que o ângulo da superfície cônica de trabalho de cada rolo de formação que passa pela borda da chapa aumenta sucessivamente, o ângulo de dobra da borda da chapa também aumenta gradualmente, resultando na forma final. A Figura 13 mostra uma vista esquemática em seção transversal da prensa de rolos.

1 - Placa de parede da cama

2 - Suporte de modelo

3 - Rolo de modelo

4 - Rolo formador

5 - Rolo de pressão superior

6 - Placa de prensagem

7 - Peça de trabalho

8 - Placa de conexão do rolo

9 - Placas de cobertura superior e inferior

10 - Roda de suporte do carrinho de formação

11 - Pressione o rolete para baixo

12 - Molde do núcleo

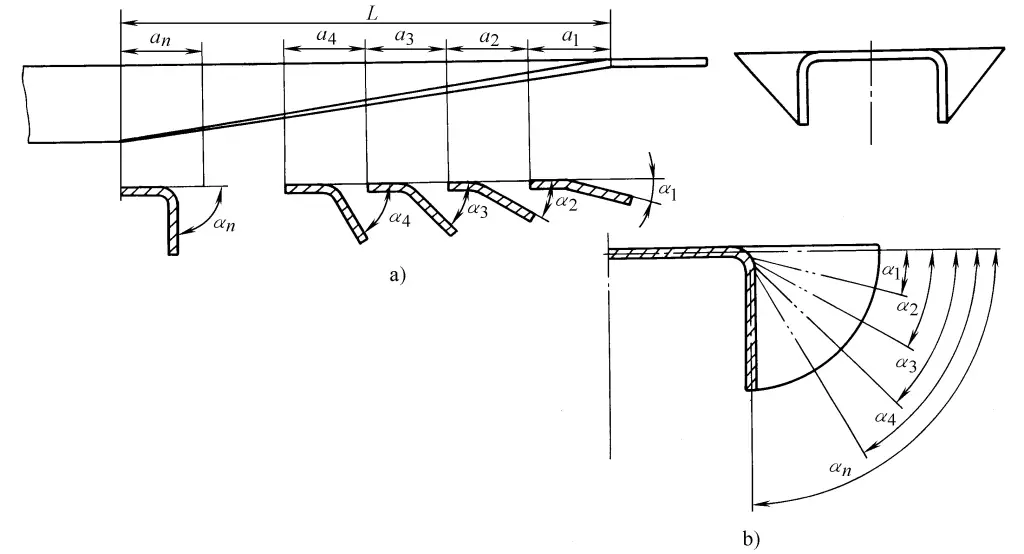

Durante a laminação da viga, o processo de deformação da borda da chapa é mostrado na Figura 14. Em um determinado instante durante o processo de laminação, os ângulos de flexão das bordas da chapa em cada seção dentro da zona de deformação L são desiguais, com o ângulo de flexão sob o primeiro rolo sendo α 1 e, sob o enésimo rolo, a borda da placa é dobrada até o ângulo necessário α n .

a) Ângulos de flexão após a laminação por cada rolo no mesmo instante

b) Ângulos de flexão na mesma seção após a laminação por cada rolo

Para uma determinada seção que está sendo laminada, a borda da chapa é gradualmente dobrada. Depois que o primeiro rolo passa por essa seção, a borda da chapa é dobrada para α 1 e, a cada rolo subsequente, o ângulo de curvatura da borda da placa aumenta progressivamente até a passagem do enésimo rolo, momento em que a borda da placa é curvada até o ângulo necessário α n .

Os principais problemas de qualidade existentes atualmente na prensagem de vigas por rolo são a dobra longitudinal e o enrugamento das bordas. Embora esses problemas possam ser um pouco reduzidos com o aumento do diâmetro dos rolos de formação e do número de passagens do rolo de formação, geralmente ainda é necessário um processo de correção após a prensagem do rolo antes que as vigas possam ser usadas para montagem.