I. Visão geral

O processo de estampagem é a soma de vários processos no processamento de estampagem, descrevendo as regras de execução de cada processo no processo de fabricação de uma peça estampada.

Um processo de estampagem completo deve incluir o processo de preparação dos blanks de estampagem (corte e blanking, etc.), os processos de formação de estampagem (dobra, trefilação, flangeamento, corte, puncionamento, abaulamento, modelagem, etc.) e os processos auxiliares (como lubrificação, rebarbação, tratamento térmico, etc.), bem como os equipamentos e moldes usados para concluir esses processos e os parâmetros de processo correspondentes.

Como a qualidade do processo de estampagem determina diretamente a racionalidade da tecnologia de processamento de peças estampadas, o número e a complexidade dos moldes necessários, a taxa de utilização de matérias-primas, a qualidade e a produtividade das peças estampadas e outros indicadores econômicos e técnicos importantes, a formulação correta e razoável do processo de estampagem é uma tarefa técnica muito importante. Uma boa processo de estampagem não deve apenas garantir a produção de peças de estampagem qualificadas, mas também exigir que ela tenha os melhores indicadores econômicos e técnicos.

Às vezes, a mesma peça estampada pode ser fabricada em peças qualificadas por vários processos de estampagem. Nesse caso, é necessário selecionar o melhor processo de estampagem com base em fatores como a complexidade do processo de estampagem, o consumo de moldes e equipamentos, a taxa de utilização de matérias-primas, a eficiência da produção, a possibilidade de produzir produtos defeituosos (condições de garantia de qualidade do produto) e o impacto no meio ambiente.

O conteúdo principal do trabalho de design do processo de estampagem é:

1. Análise de peças estampadas

Os materiais, a espessura, a forma geométrica, o tamanho, os requisitos de precisão e outros elementos das peças estampadas formam as características do processo de estampagem das peças estampadas. Eles são as condições básicas para a formulação do processo de estampagem, determinando os tipos, a quantidade e a sequência dos processos de estampagem que devem ser usados. Portanto, ao formular o processo de estampagem, esses elementos básicos devem ser cuidadosamente analisados.

Na análise de peças estampadas, a processabilidade das peças estampadas deve ser o foco do estudo. A processabilidade das peças estampadas inclui dois aspectos: por um lado, indica se a forma e a precisão dimensional das peças estampadas podem ser completadas por métodos de estampagem; por outro lado, significa se os métodos de estampagem mais simples e convenientes podem ser usados para fabricá-las.

Para fazer uma análise correta do processo de estampagem, é necessária uma consideração abrangente de vários aspectos. A fabricação de peças de estamparia A produção de peças de reposição pode envolver muitos métodos de estampagem e, devido aos diferentes métodos de estampagem utilizados, o conteúdo de sua processabilidade também varia. Mesmo para a mesma peça, devido às diferentes condições de produção, situações de equipamentos, capacidades de fabricação de moldes e tradições e hábitos da tecnologia de produção na unidade de produção, o significado de sua processabilidade de estampagem também é diferente.

Portanto, ao analisar a processabilidade das peças estampadas, além dos princípios bem conhecidos pelo pessoal técnico em geral (como o diâmetro mínimo de perfuração, o diâmetro mínimo de raio de curvaturadistância mínima entre os golpes, etc.), também é necessário incluir as várias condições mencionadas anteriormente no escopo da análise e da pesquisa.

Além disso, o aprimoramento do nível de tecnologia de produção de estampagem e o progresso de novos métodos de processo de estampagem podem causar mudanças no conceito e nos padrões de avaliação da processabilidade das peças de estampagem, de modo que o significado da processabilidade das peças de estampagem não é imutável.

Com base na análise da processabilidade das peças estampadas, quando necessário, é possível considerar a modificação da estrutura e do tamanho das próprias peças estampadas (sob a condição de garantir o uso funcional das peças estampadas) para simplificar o processo de estampagem e a estrutura do molde, reduzir o consumo de material, melhorar a qualidade das peças estampadas e, por fim, atingir o objetivo de reduzir o custo de produção das peças estampadas. Muitos exemplos de produção mostraram que, às vezes, esse método é muito eficaz.

2. Seleção e preparação de matérias-primas

O tipo e o grau das matérias-primas para peças estampadas geralmente são determinados durante o projeto do produto com base em seu uso funcional. No entanto, a forma de matéria-prima a ser usada (chapa, tira, bloco ou bobina) não apenas determina o processo de preparação no processo de estampagem, mas também afeta o nível econômico e técnico de todo o processo de estampagem, o que é uma questão que não pode ser ignorada.

Por outro lado, se o processo de formação de peças estampadas pode ser concluído sem problemas e se a precisão dimensional das peças estampadas pode ser garantida, às vezes depende diretamente do desempenho de estampagem do material da chapa e da forma geométrica e precisão dimensional do material da chapa. Portanto, também é necessário selecionar corretamente o tipo e o grau das matérias-primas com base nas características e nos requisitos da deformação da estampagem.

3. Determinação do processo de deformação

A determinação do processo de deformação é o conteúdo central da formulação do processo de estampagem e a chave para seu sucesso, o que é muito importante. A determinação do processo de deformação inclui a determinação do tipo e dos parâmetros do processo de deformação e a sequência do processo de deformação. No trabalho de determinação do processo de deformação, é necessário seguir as leis básicas da deformação por estampagem.

4. Determinação de processos auxiliares

Os processos auxiliares comuns usados na produção de estamparia incluem: tratamento térmico entre processos, limpeza, rebarbação, lubrificação, tratamento de superfície, etc.

Dependendo da finalidade, os processos de tratamento térmico são divididos em: recozimento, principalmente para melhorar a plasticidade da chapa, e recozimento, principalmente para reduzir a resistência à deformação. A temperatura de recozimento e o tempo de espera são determinados pelo tipo de material, pelo tamanho da peça bruta e pelos requisitos da finalidade do recozimento, etc.

Os métodos comuns de remoção de rebarbas incluem: rebarbação manual, rebarbação com cilindro e esmerilhamento. A seleção desses métodos é determinada pela forma, pelo tamanho e pelo volume de produção das peças estampadas.

5. Seleção do tipo de molde

O tipo e a estrutura do molde não são determinados apenas pelo processo de estampagem que ele precisa concluir, mas também estão intimamente relacionados ao volume de produção. Na produção em massa, podem ser usados moldes complexos de vários processos. Embora o custo do molde seja caro, a alta eficiência da produção pode reduzir o custo das peças estampadas. Na produção de pequenos lotes, geralmente são usadas matrizes simples e matrizes de uso geral.

6. Seleção do equipamento de estampagem

Com base na forma, no tamanho das peças estampadas e no conteúdo do processo de estampagem a ser concluído, é possível determinar a tonelagem, o curso, a altura de fechamento e o tamanho da mesa de trabalho necessários, etc., que são a base para a seleção das especificações do equipamento.

A seleção do tipo de equipamento de estampagem é determinada principalmente pelo volume de produção. Na produção de lotes médios e pequenos, são usados vários tipos de prensas de uso geral. Na produção em massa, podem ser adotados equipamentos de estampagem especializados e de alta produtividade, como prensas de várias estações, prensas de alta velocidade e linhas de automação de estampagem.

7. Seleção de esquemas de mecanização e automação

A mecanização e a automação no processo de produção de estamparia são medidas fundamentais para melhorar a produtividade da mão de obra, reduzir os custos e garantir uma produção segura, às quais se deve dar total atenção. Na produção de lotes médios e pequenos, podem ser usados métodos equipados com mecanismos de alimentação automática em prensas de uso geral; na produção em massa, podem ser adotadas prensas especializadas automatizadas ou linhas de produção automáticas de estampagem compostas por várias prensas automáticas.

8. Determinar os métodos de inspeção de qualidade para peças estampadas

A inspeção da qualidade das peças estampadas é um aspecto importante do processo de projeto das operações de estampagem. Embora a qualidade das peças estampadas seja garantida pelo desempenho das matérias-primas, pela confiabilidade do equipamento de estampagem e dos moldes, e seja relativamente estável, não é necessário inspecionar cada peça.

No entanto, devido à alta produtividade do equipamento de estampagem, se surgirem problemas de qualidade e não forem tomadas medidas oportunas, isso pode levar a uma grande quantidade de desperdício em um tempo muito curto, resultando em perdas econômicas significativas.

Portanto, ao projetar o processo de estampagem, é necessário garantir a implementação de medidas confiáveis de controle de qualidade. Em linhas de estampagem automática de alta produtividade, os métodos para garantir a "inspeção on-line" devem ser implementados ainda mais. Para as duas questões mais complexas entre as tarefas mencionadas acima, é feita a análise a seguir.

II. Princípios para determinar o processo de deformação da estampagem

O processo de deformação da estampagem é o principal conteúdo do processo de estampagem, e sua racionalidade determina diretamente o sucesso ou o fracasso do processo de estampagem.

1. Agora, vamos discutir os principais princípios que devem ser seguidos ao determinar o processo de deformação da estampagem.

(1) O grau máximo de deformação na zona de deformação de cada processo de deformação não pode exceder seu valor limite (limite de formação). Com base nas características geométricas das peças de estampagem, é possível determinar os tipos de processos de deformação de estampagem a serem usados. Depois que a forma e o tamanho da peça bruta de estampagem forem determinados, o grau total de deformação necessário para concluir toda a conformação poderá ser determinado.

Conhecendo o grau de deformação limite (limite de formação) do processo de deformação de estampagem, é possível determinar o número de processos de deformação necessários. Nesse ponto, o princípio para determinar o número de processos de deformação é garantir que o grau de deformação na zona de deformação de cada processo não exceda seu valor limite.

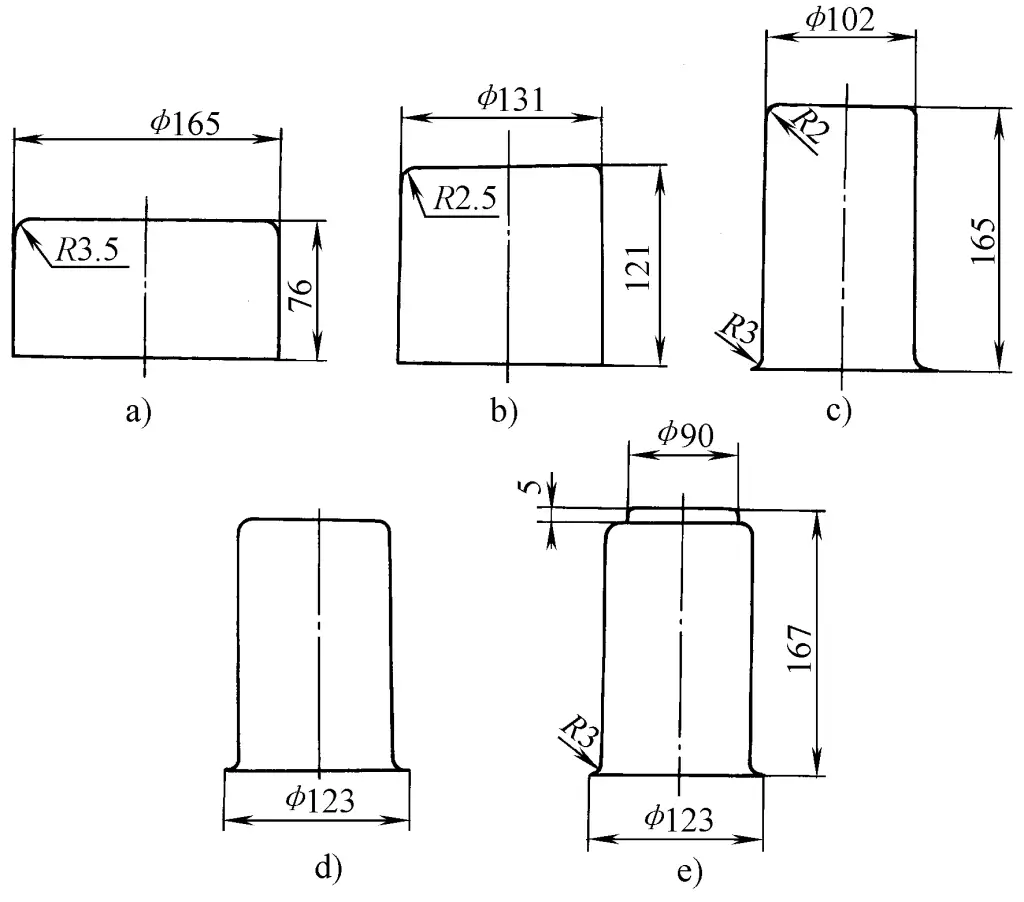

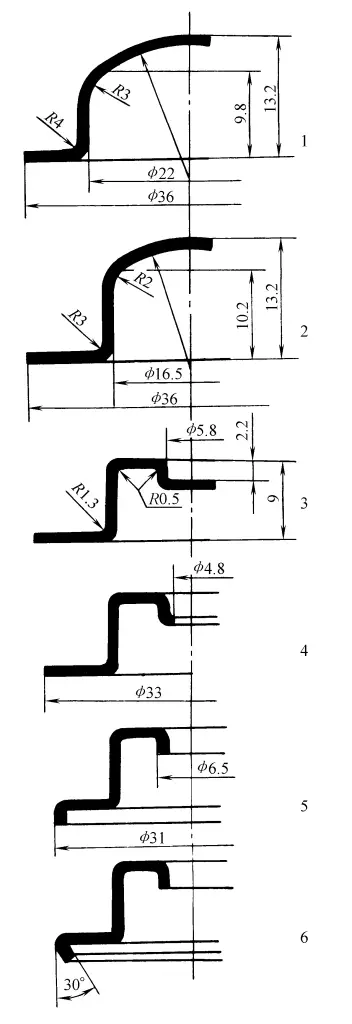

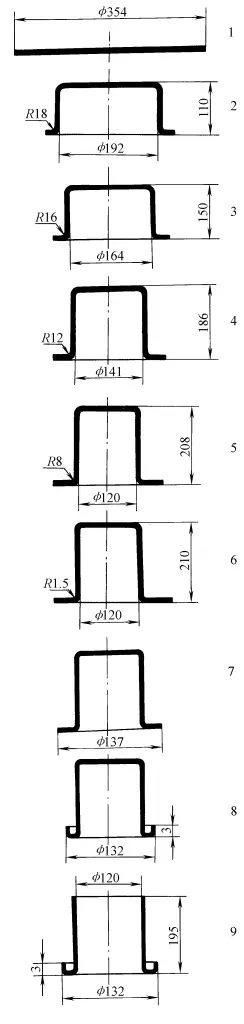

A Figura 1e mostra uma peça de estampagem cilíndrica feita de chapa de aço de baixo carbono com 0,7 mm de espessura. Com base nas características geométricas dessa peça estampada, o processo de deformação a ser usado é determinado como estampagem profunda. Ao calcular sob a condição de área igual, o diâmetro do blank circular necessário é de 275 mm.

Com base no conhecimento do coeficiente de desenho final desse material e do coeficiente de desenho total da peça, o resultado do cálculo é que são necessários 3 processos de desenho no total. A saliência na parte inferior da peça pode ser formada com um processo de deformação. Portanto, o processo de estampagem para essa peça é determinado como sendo: corte, primeiro desenho, segundo desenho, terceiro desenho, corte e formação da parte inferior.

Considerando o grande lote de produção, a estampagem e o primeiro desenho são combinados em um único processo, concluído com uma matriz composta de estampagem e desenho. O processo de estampagem final determinado e a forma e o tamanho dos produtos semiacabados entre cada processo (o resultado da deformação) são mostrados na Figura 1.

a) Blanking, primeiro desenho

b) Segundo sorteio

c) Terceiro sorteio

d) Corte

e) Formação do fundo

(2) Os parâmetros do processo e as condições de deformação de cada processo de formação devem estar em conformidade com as leis da tendência de deformação da estampagem, fazendo com que as partes da peça bruta que devem se deformar (zona de deformação) sejam relativamente "áreas fracas" para garantir que a zona de deformação da peça bruta se deforme de maneira predeterminada durante esse processo de formação.

Blanks de diferentes formas e tamanhos, em diferentes processos de formação, têm diferentes condições de força e possíveis modos de deformação em suas partes, e o conteúdo e as condições de suas leis de tendência de deformação também são diferentes.

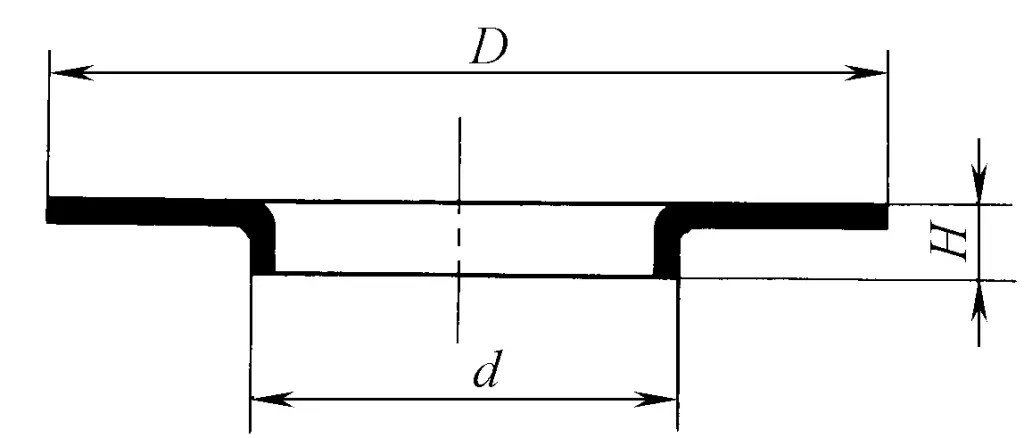

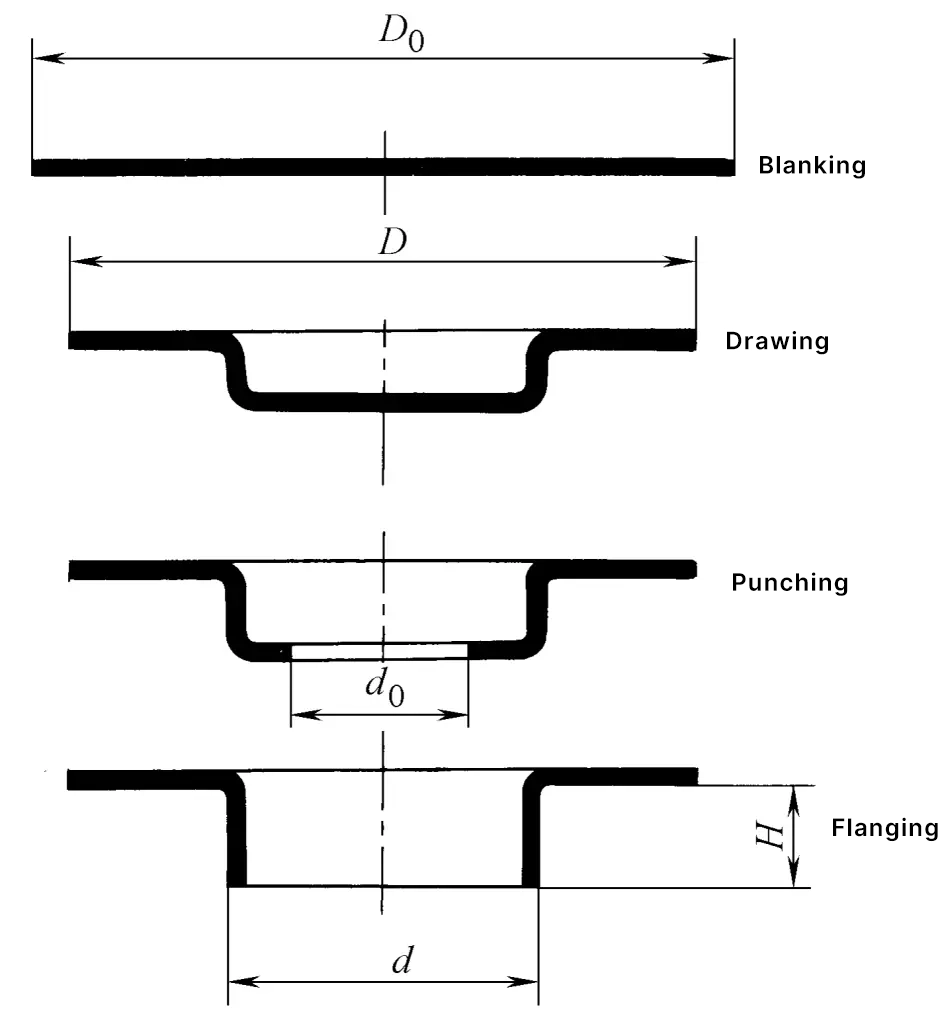

A peça com um furo circular flangeado mostrada na Figura 2, embora de formato simples, pode ter diferentes tendências de deformação devido às diferentes relações dimensionais entre suas partes, exigindo o uso de processos de estampagem completamente diferentes (operações de formação de estampagem) para fabricar peças qualificadas.

Se o diâmetro externo D da peça na Figura 2 for relativamente grande, enquanto a altura H do flange após o flangeamento for relativamente pequena, com base na relação dimensional entre as várias partes da peça bruta antes da deformação (a relação entre o diâmetro externo D da peça bruta e o furo interno d), utilizando a lei da tendência de deformação da estampagem, pode-se concluir que "o processo de estampagem de formação direta de uma peça bruta em forma de anel por flangeamento pode ser usado".

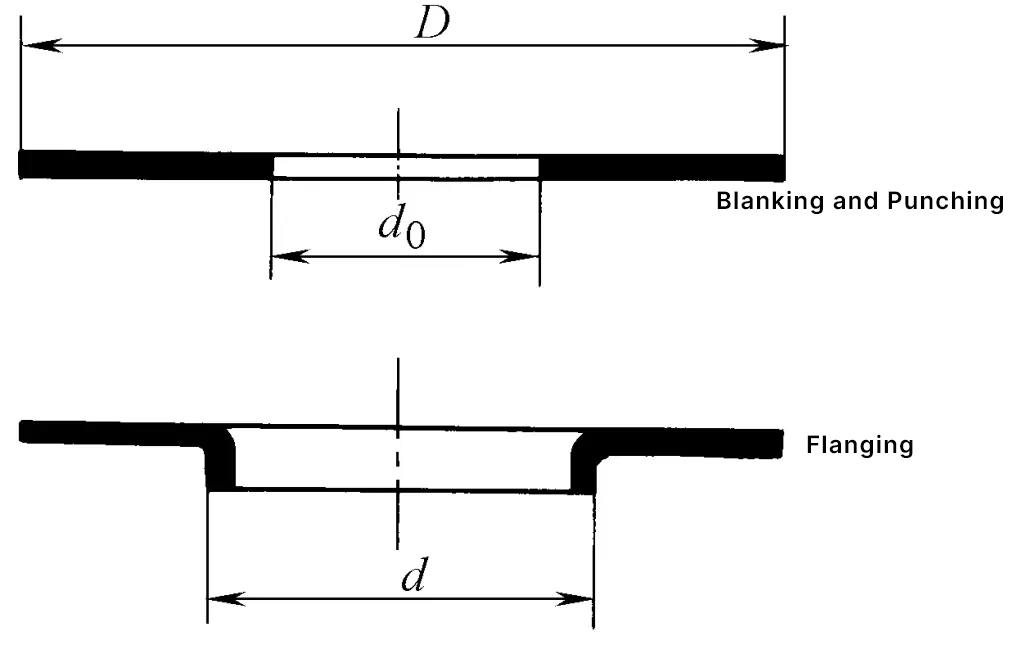

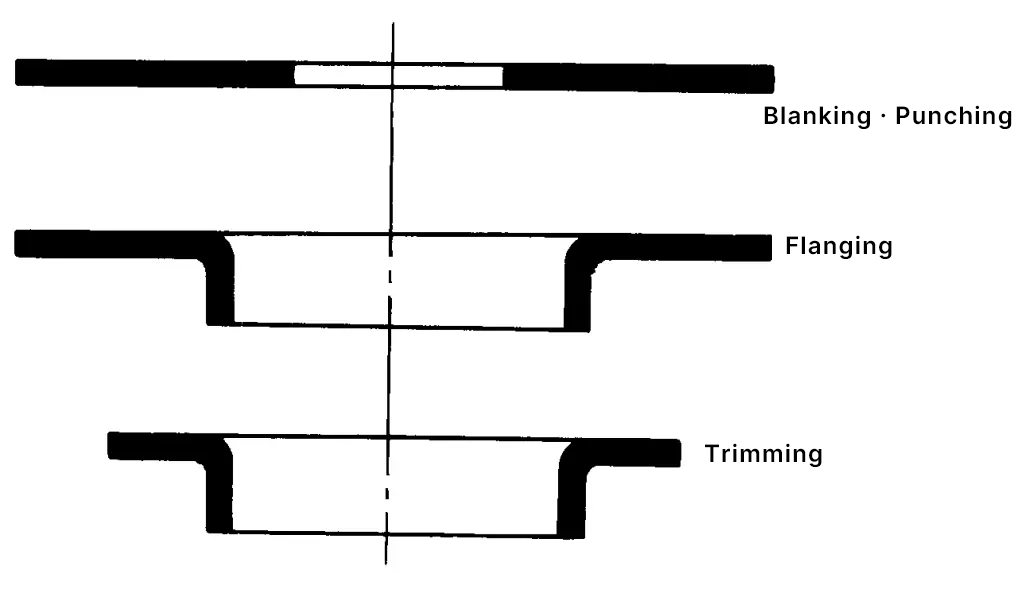

Portanto, o processo de estampagem a ser usado pode ser determinado como: corte, puncionamento e flangeamento (veja a Figura 3). Se o volume de produção for grande, o corte e a punção podem ser combinados em uma única operação, usando um conjunto de matrizes compostas de corte e punção. Se as condições das ferramentas e dos equipamentos permitirem, o corte, o puncionamento e o flangeamento também podem ser combinados em uma única operação, usando um conjunto de matrizes compostas de corte, puncionamento e flangeamento.

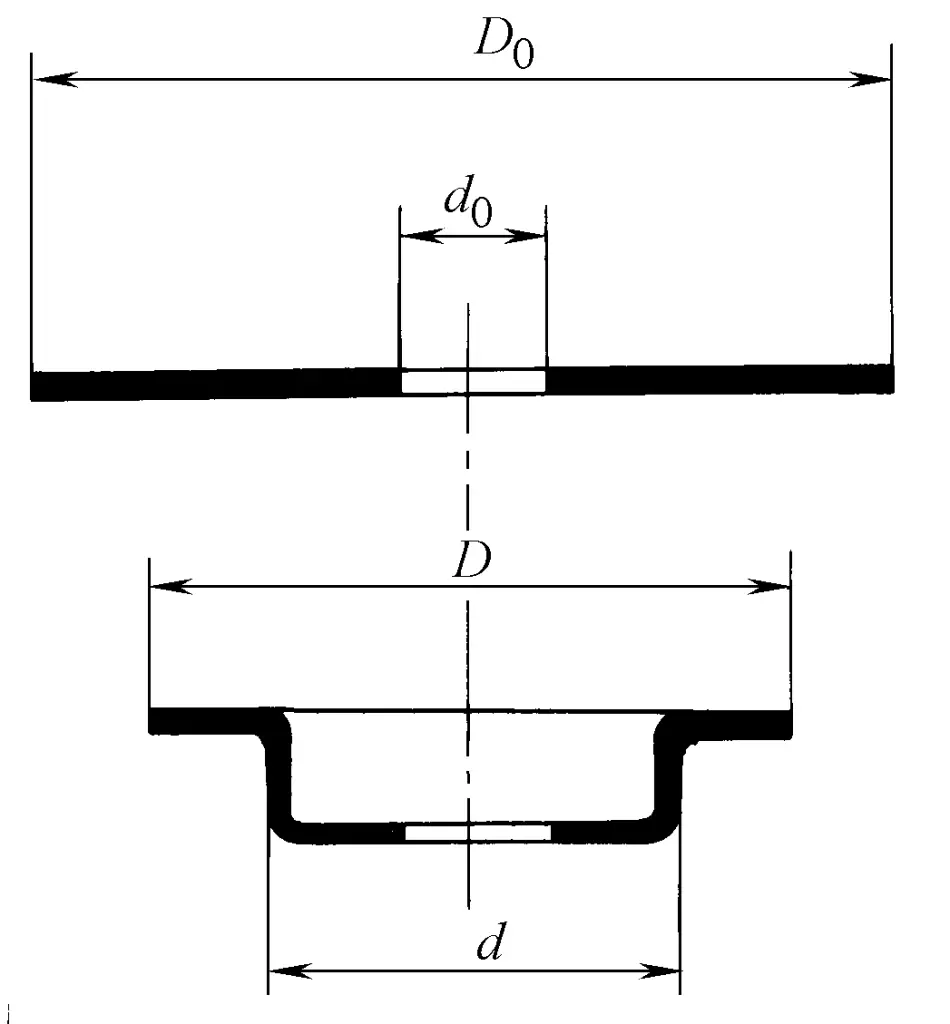

Se o tamanho do diâmetro externo D dessa peça for relativamente pequeno e a altura H do flange após o flangeamento for relativamente grande, de acordo com a lei da tendência de deformação da estampagem, a deformação que ocorre pode não ser a deformação do flangeamento dentro da peça bruta, mas a deformação do desenho da borda externa da peça bruta encolhendo. Portanto, o processo de estampagem mostrado na Figura 3 não será capaz de garantir o processamento de peças qualificadas.

Nesse caso, de acordo com o princípio da lei da tendência de deformação da estampagem, o tamanho do diâmetro externo do blank deve ser aumentado adequadamente para evitar que o diâmetro externo do blank encolha durante o processo de flangeamento. Finalmente, após a conclusão do flangeamento, uma operação de corte adicional é adicionada para atingir o tamanho do diâmetro externo necessário. Assim, o processo razoável de estampagem é: corte, puncionamento, flangeamento e corte (veja a Figura 4).

Para essas peças, também pode ser usado outro processo de estampagem, que consiste em executar primeiro as operações de puncionamento e flangeamento sob a condição de alargar adequadamente o material da tira e, em seguida, usar a operação de corte para separar a peça bruta do material da tira. Esse processo pode eliminar uma operação de corte. Embora ambos os processos de estampagem possam processar peças qualificadas, há muitas diferenças na estrutura dos moldes usados, no posicionamento e nos métodos de operação.

Em condições de produção, deve ser feita uma análise comparativa para a seleção correta. Obviamente, uma matriz composta também pode ser usada para combinar puncionamento, flangeamento e corte em uma única operação.

Nesse caso (ao aplicar uma matriz composta), é necessário determinar adequadamente as alturas do punção de corte, da matriz de corte, do punção, da matriz de punção e do punção de flangeamento para garantir que cada processo (corte, punção, flangeamento etc.) ocorra na ordem correta, conforme estabelecido, de acordo com as leis da tendência de deformação da estampagem.

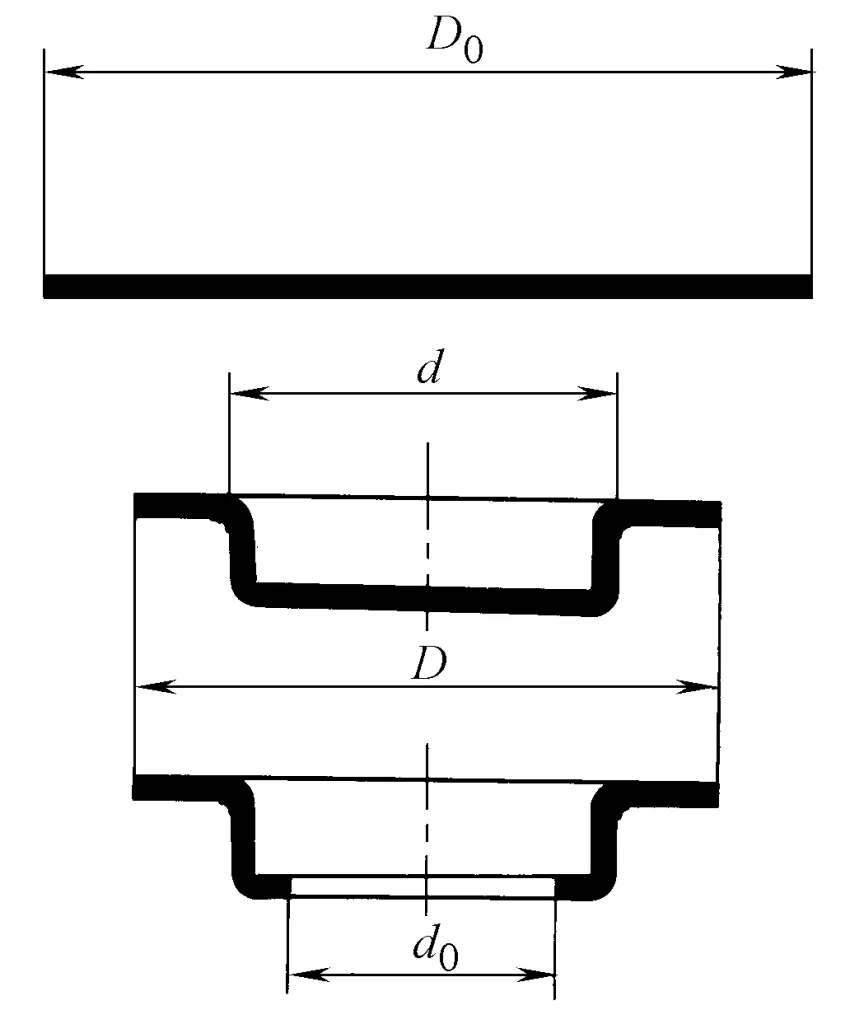

Quando a altura do flange H da peça flangeada com furo redondo for grande, se o processo de estampagem mostrado na Figura 3 ou na Figura 4 ainda for usado, será necessário reduzir o diâmetro da punção antes do flangeamento para atingir a altura de flange H necessária. Como resultado, o coeficiente de flangeamento será menor do que o valor limite permitido pelo desempenho de estampagem do material da chapa, portanto, esse processo de estampagem não poderá ser usado para processar peças qualificadas.

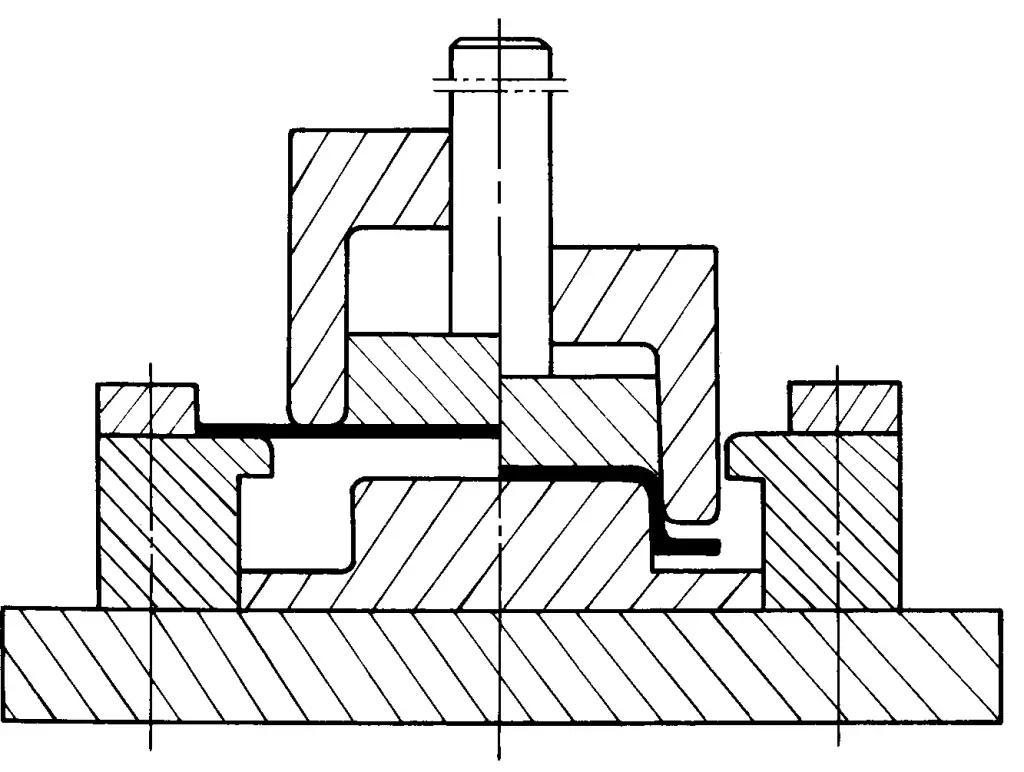

Nesse caso, é necessário adotar um processo de estampagem mais complexo, ou seja, quatro processos: blanking, desenho, perfuração do furo inferior e flangeamento (consulte a Figura 5).

Quando a precisão do tamanho do diâmetro externo das peças estampadas é necessária, para remover os defeitos da circunferência externa da borda do flange que não é redonda devido à anisotropia do material da chapa após o desenho, um processo de corte também deve ser adicionado após o processo de desenho. Obviamente, quando o volume de produção é grande, a consolidação dos processos e a aplicação de matrizes compostas também devem ser consideradas.

No trabalho de análise do processo de estampagem das peças estampadas mostradas nas Figuras 2 a 4, a relação de tamanho limite mínimo listada na Tabela 1, em que o diâmetro externo do blank não muda durante o flangeamento, pode ser usada como base. Os valores da tabela são os resultados de experimentos reais de estampagem e são aplicáveis a chapas e condições de aço de baixo carbono usando punções esféricos de face final. Os símbolos D, d e d0 na tabela são as dimensões do blank antes da estampagem (veja a Figura 3).

Tabela 1 O limite de d / d0 ao flangear com um punção de face esférica sem alterar o diâmetro externo da peça bruta

| Fator de atrito | d0/D | |||

| 0.5 | 0.6 | 0.7 | 0.8 | |

| 0.15 | 1.35 | 1.2 | 1.15 | 1.08 |

| 0.25 | 1.48 | 1.3 | 1.2 | 1.12 |

No projeto do processo de estampagem de peças de repuxo profundo, também é necessário seguir o princípio da tendência de deformação da estampagem. As formas geométricas das duas peças cilíndricas de repuxo profundo nas Figuras 6 e 7 são as mesmas, ambas são peças de repuxo profundo com um furo redondo na parte inferior. Entretanto, devido aos diferentes diâmetros do furo inferior, diferentes processos de estampagem devem ser usados para o processamento.

Se o diâmetro do furo na parte inferior da peça de repuxo profundo for pequeno, o diâmetro do furo inferior não se expandirá quando o repuxo profundo for feito com um anel em branco com furos. Portanto, o processo de estampagem mostrado na Figura 6 pode ser adotado, ou seja, corte, perfuração e repuxo profundo. Aqui, o corte e a punção também podem ser combinados em um único processo e, em seguida, a estampagem profunda com um anel em branco. Quando o lote de produção é grande, pode-se considerar também a combinação de estampagem, puncionamento e repuxo em um único processo, concluído com um conjunto de matrizes compostas.

Se o diâmetro do furo na parte inferior da peça de repuxo profundo for grande, de acordo com a lei da tendência de deformação por estampagem, a peça anular com um diâmetro externo de d e um diâmetro interno de d 0 pode se tornar uma "área fraca" relativa. Portanto, durante o processo de estampagem profunda, o tamanho do furo inferior pode se expandir, ou até mesmo pode ocorrer uma expansão indesejada do furo e uma deformação de flange, impossibilitando a execução do processo de estampagem que forma a peça por meio da deformação por estampagem profunda.

Nesse caso, o processo de estampagem mostrado na Figura 7 deve ser adotado, organizando o processo de perfuração do fundo após o processo de estampagem profunda. É claro que, nesse momento, os três processos de estampagem, desenho profundo e perfuração do furo inferior também podem ser combinados em um único processo, concluído com um conjunto de matrizes compostas.

Deve-se observar que, ao determinar a altura do punção de perfuração no trabalho de projeto da matriz composta, é necessário garantir a sequência determinada pela lei da tendência de deformação da estampagem, ou seja, a sequência de corte, estampagem profunda e perfuração do furo inferior.

A análise acima se baseia em peças cilíndricas de repuxo profundo axialmente simétricas e peças flangeadas com furo circular como exemplos, e seus princípios básicos também se aplicam a peças estampadas não simétricas axialmente.

(3) Ao determinar o processo de deformação, uma análise abrangente deve ser realizada juntamente com a estrutura do molde, o princípio de funcionamento e outras questões.

No processamento de estampagem, todas as deformações de estampagem são concluídas pela estrutura do molde e pelo princípio de funcionamento correspondentes. Portanto, um determinado processo de deformação exige necessariamente que o molde tenha funções e estruturas correspondentes.

Devido à existência dessa relação, ao determinar o processo de deformação e a combinação de vários processos de deformação, é necessário considerar que tipo de molde pode concluir o processo de deformação determinado. Por um lado, deve-se considerar a possibilidade de usar o molde para concluir o processo de deformação da estampagem e, por outro lado, a complexidade da estrutura do molde correspondente e as questões econômicas, como o consumo do custo do molde, também devem ser analisadas.

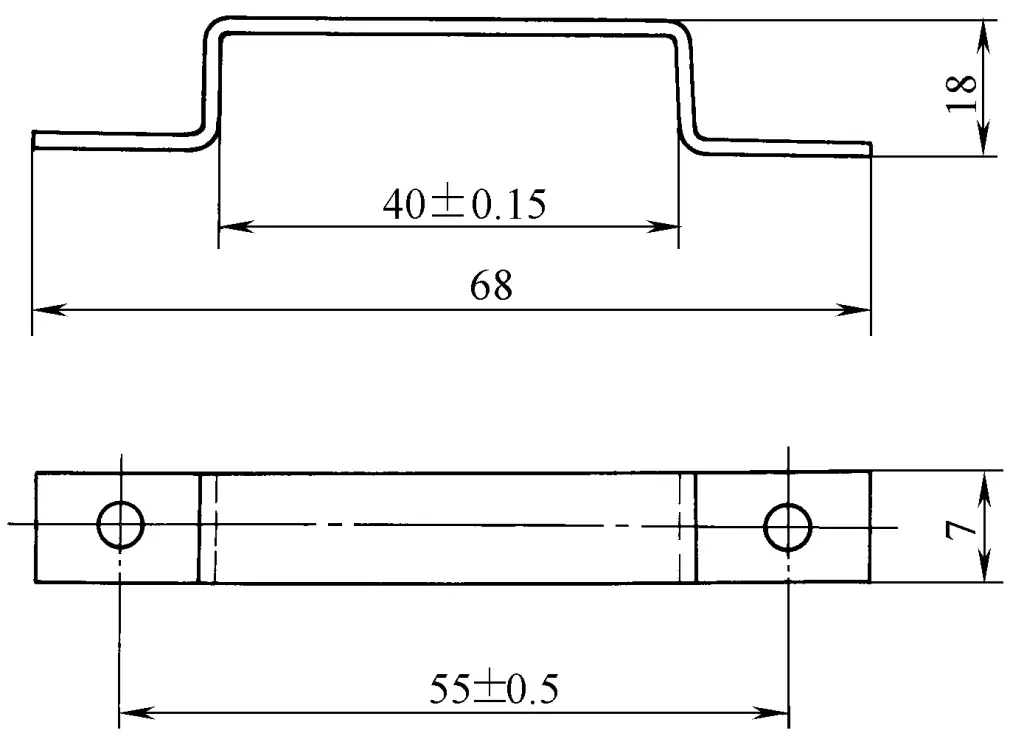

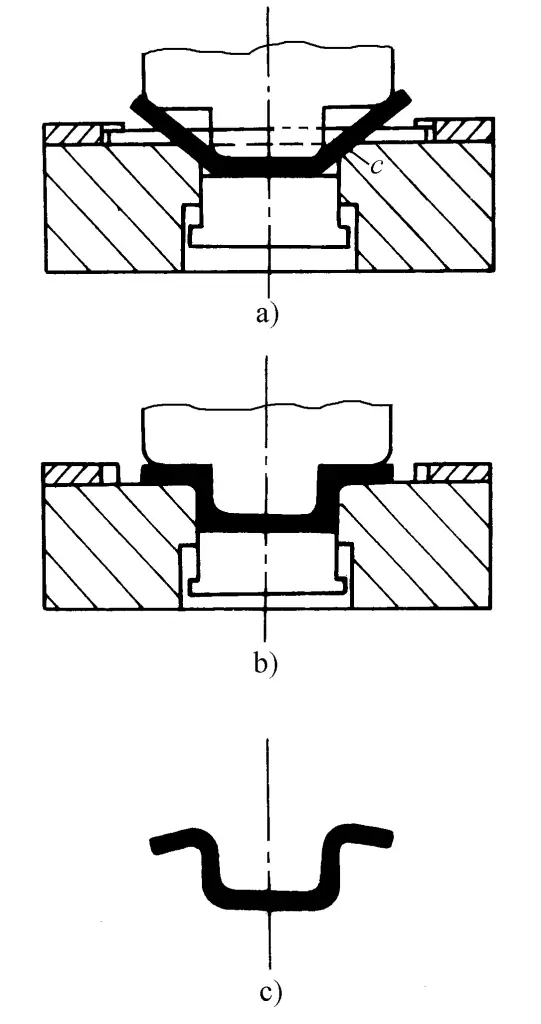

A peça dobrada com vários ângulos retos mostrada na Figura 8 pode ser processada usando vários processos de estampagem. Um processo de estampagem mais comumente usado é a utilização de dois processos de dobra. O primeiro processo de dobra dobra os dois ângulos retos na parte externa da peça e, em seguida, outro conjunto de moldes é usado para dobrar os dois ângulos retos na parte interna. Essa peça dobrada também pode ser dobrada em quatro ângulos retos em um único processo de dobra.

O processo de estampagem mais intuitivo envolve o uso do molde mostrado na Figura 9 para dobrar quatro ângulos retos em uma única operação de estampagem. Embora o molde usado nesse processo tenha uma estrutura muito simples, o princípio de funcionamento do molde é viável de acordo com uma ideia simples.

Entretanto, durante a operação desse tipo de molde, a rotação dos dois braços laterais da peça bruta é obstruída pelo punção. Como resultado, não só a deformação por flexão dos dois ângulos retos internos é impedida, mas também ocorre uma flexão prejudicial em partes que não deveriam ser dobradas, prejudicando a precisão dimensional das peças estampadas (consulte a Figura 9).

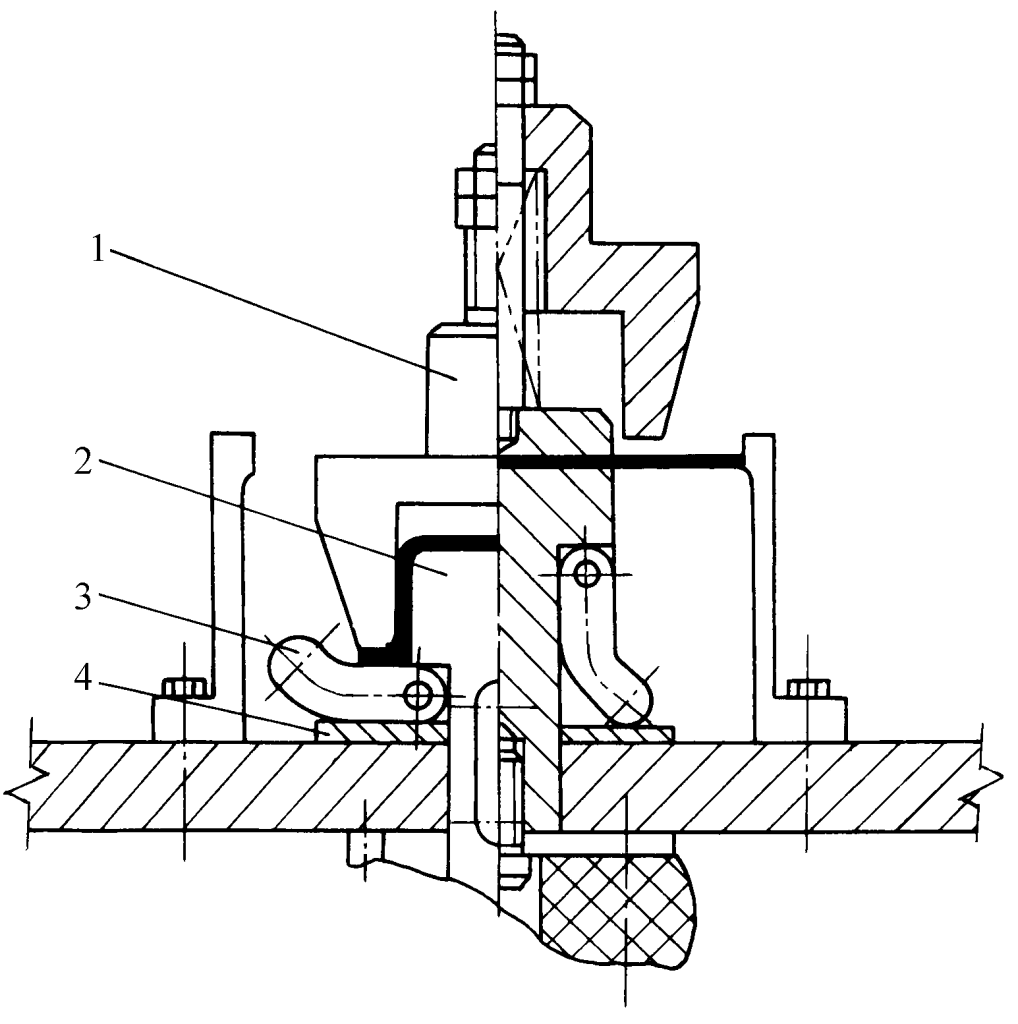

Nesse caso, para garantir a forma correta e a precisão dimensional das peças dobradas e, ao mesmo tempo, poder usar um processo eficiente de estampagem de dobra única em vários ângulos, o tipo de molde mostrado na Figura 10 pode ser usado. Quando as dimensões dos braços laterais das peças dobradas são adequadas, a estrutura de molde mais simples mostrada na Figura 11 também pode ser usada para concluir todo o trabalho de dobra em ângulo em um único golpe da prensa.

1-Die

2 perfurações

3-Bloco de giro

4-Placa de apoio

De fato, o princípio de funcionamento desse conjunto de moldes é equivalente ao processo de estampagem de duas operações de dobra. Primeiro, ele dobra os dois ângulos retos no lado externo da peça bruta e, em seguida, dobra os dois ângulos retos no lado interno da peça bruta. A sequência de dobragem é obtida pela diferença de altura entre o punção de dobragem e as quatro matrizes de dobragem.

2. Ao determinar a sequência dos processos de formação, os seguintes princípios devem ser seguidos.

No trabalho de desenvolvimento de processos de estampagem para peças com formas complexas, geralmente são necessários vários processos de conformação para concluir a estampagem. Nesse momento, a organização da sequência de cada processo de conformação é uma questão complexa e importante, e até mesmo a chave para o sucesso do processo de estampagem.

(1) A formação de estampagem multiprocessos é essencialmente o processo de alterar gradualmente a forma de uma chapa metálica em branco de formato plano, em uma determinada ordem, para se aproximar e finalmente se tornar a forma da peça estampada. Portanto, cada processo de conformação deve concluir uma determinada tarefa de processamento nesse processo, desempenhar um papel e alterar a forma de uma determinada peça ou da peça em branco geral, na direção próxima à forma da peça estampada.

Para isso, ao organizar a sequência de processos de formação, é preciso garantir que, em cada processo de formação, a peça que precisa ser moldada esteja definitivamente em uma "área fraca" sob as condições de força desse processo, e que o resultado desse processo não atrapalhe os processos de formação subsequentes, ou seja, a formação de condições de "área fraca" nos processos de formação subsequentes.

(2) No processo de estampagem com vários processos de formação, após um determinado processo de formação, se uma parte do formato da peça estampada já tiver sido formada, em todos os processos de formação subsequentes, essa parte já formada não deverá sofrer nenhuma outra deformação.

(3) No produto semiacabado formado após o processo de formação, ele pode ser dividido em partes formadas (a forma e o tamanho são completamente iguais aos de uma parte da peça estampada acabada) e partes a serem formadas no processo de deformação subsequente.

As peças a serem formadas no produto semiacabado, separadas pelas peças já formadas, só podem ser processadas dentro de suas respectivas faixas. As peças a serem formadas, separadas pelas peças já formadas, não têm mais conexões e influências deformacionais entre elas, de modo que os processos de deformação em suas próprias faixas podem ser organizados de forma independente, e não haverá transferência de material entre elas.

(4) No trabalho de cálculo do projeto do processo de estampagem, deve-se garantir que a quantidade (peso ou área) da chapa metálica na área a ser deformada, separada pela área já deformada, seja suficiente para as necessidades da parte correspondente da peça estampada a ser formada posteriormente. Ela não deve ser menor do que a quantidade necessária, mas também não deve ser maior do que o necessário.

(5) Em peças brutas de estampagem e produtos semiacabados de processos, para peças que devem sofrer deformação plástica em processos subsequentes, operações como puncionamento e entalhe não devem ser organizadas antes do processo de deformação. Além disso, todas as operações de puncionamento, entalhe e corte podem alterar a tendência de deformação da estampagem, portanto, a disposição desses processos deve atender aos requisitos do processo de estampagem quanto à tendência de deformação e suas condições.

Os dois exemplos mostrados nas Figuras 12 e 13 são processos de estampagem que exigem várias operações. Ao analisar o processo de estampagem dessas duas peças, a importância significativa dos princípios acima na aplicação prática pode ser claramente demonstrada.

O exemplo mostrado na Figura 12 envolve um processo de estampagem com seis operações. A primeira e a segunda operações de repuxo profundo são calculadas com base no coeficiente máximo de repuxo profundo. Nessas duas operações de repuxo profundo, a parte inferior do produto semiacabado após o repuxo profundo é formada em um formato esférico, com o objetivo de reservar material suficiente na parte inferior para a terceira operação de formação.

1-Blanking, desenho profundo

2-Desenho profundo

3-Formação

4-Puncionamento, corte

5-Flangeamento da borda externa, flangeamento do furo interno

6 - Desmontagem da borda externa

A parte cilíndrica com diâmetro de 16,5 mm formada após o segundo processo de repuxo profundo é a área formada, que divide o produto semiacabado em duas partes a serem formadas, interna e externamente. A partir do terceiro processo de formação até o sexto processo final, toda a formação é realizada dentro das respectivas faixas das duas áreas a serem deformadas, entre as quais não há mais nenhuma relação de deformação, permitindo que a sequência de seus respectivos processos de formação seja organizada de forma independente.

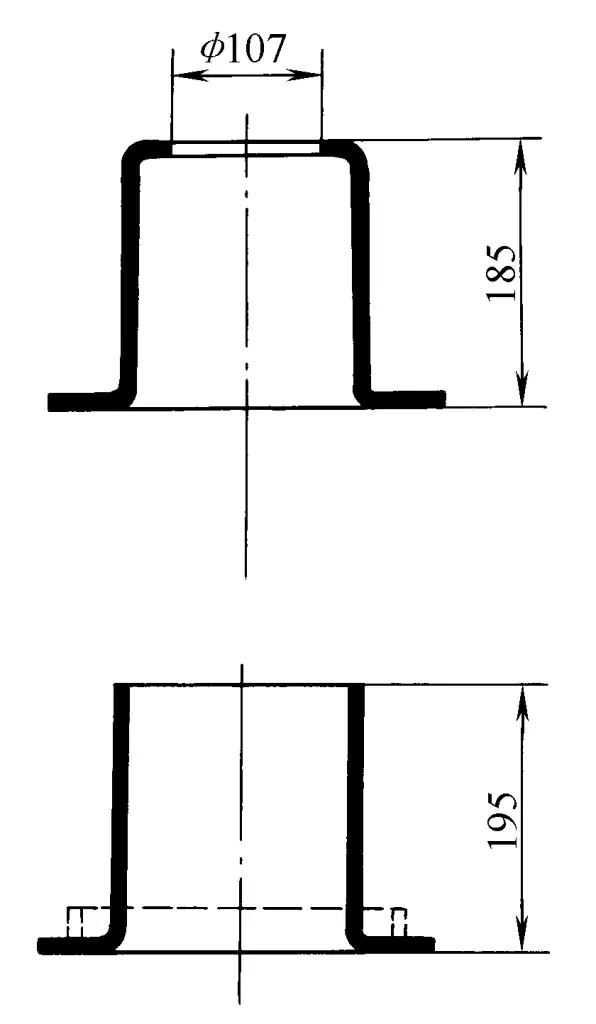

A Figura 13 mostra o processo de estampagem que requer 9 etapas. Os processos do primeiro ao quinto são determinados de acordo com o método de cálculo para peças cilíndricas de repuxo profundo. A peça cilíndrica com diâmetro de 120 mm formada no quinto processo de repuxo profundo é a área formada, que divide o produto semiacabado em duas partes a serem formadas, interna e externa, de modo que os processos de deformação subsequentes sejam realizados dentro de suas respectivas faixas.

1-Blanking

2, 3, 4, 5 - Desenho profundo

6-Dimensionamento R1.5

7 - Aparar a borda

8 - Borda suspensa

9 - Cortando o fundo

Do ponto de vista da deformação e da força, não há mais nenhuma influência mútua entre elas, de modo que a sequência dos processos de deformação subsequentes é determinada de acordo com a tendência de deformação de cada peça em si, não sendo mais limitada por outras peças. A matriz usada no processo de corte do nono fundo é relativamente complexa e, quando o tamanho do lote não é grande, o fundo pode ser cortado em um torno ou pode ser concluído pelo método de puncionamento e flangeamento mostrado na Figura 14.

III. Seleção do equipamento de estampagem

O processo de formação de estampagem é concluído com o equipamento de estampagem, portanto, a seleção razoável do equipamento de estampagem não apenas determina se o processo de estampagem pode ocorrer sem problemas, mas também afeta diretamente o efeito econômico do processo de estampagem.

Ao formular o processo de estampagem, é necessário selecionar o equipamento de estampagem com base na força de deformação e no curso de trabalho necessários, no espaço de instalação do molde e em outras condições após determinar o processo de formação. Às vezes, pode ocorrer outra situação: determinar um processo de estampagem razoável com base no equipamento de estampagem existente.

Atualmente, as prensas mecânicas e as prensas hidráulicas são as mais usadas na produção de estampagem. Para a produção de estampagem, esses dois tipos de equipamento têm suas vantagens e desvantagens, e a comparação de suas características pode ser vista na Tabela 2.

Tabela 2 Comparação de Prensa mecânicaes e Prensa hidráulicaes

| Conteúdo de comparação | Prensa mecânica | Prensa hidráulica |

| Ajuste do curso | Normalmente não é ajustável | Fácil |

| Posição do ponto morto inferior | Fixo | Não corrigido |

| Ajuste da força do controle deslizante | Impossível | Possível |

| Ajuste da velocidade do controle deslizante | Impossível | Ajustável |

| Danos por sobrecarga | Possível | Impossível, absolutamente seguro |

| Forneça a posição do controle deslizante da força de tonelagem nominal | Aproximação do ponto morto inferior | Curso completo |

| Produtividade | Altura | Inferior |

| Manutenção | Simples | Relativamente complexo |

| Ambiente de trabalho | Arrumado | Propenso a manchas de óleo |

As prensas mecânicas e as prensas hidráulicas têm diferenças significativas de desempenho, portanto, após a seleção do equipamento, é necessário projetar a matriz de acordo com as características do equipamento de estampagem.

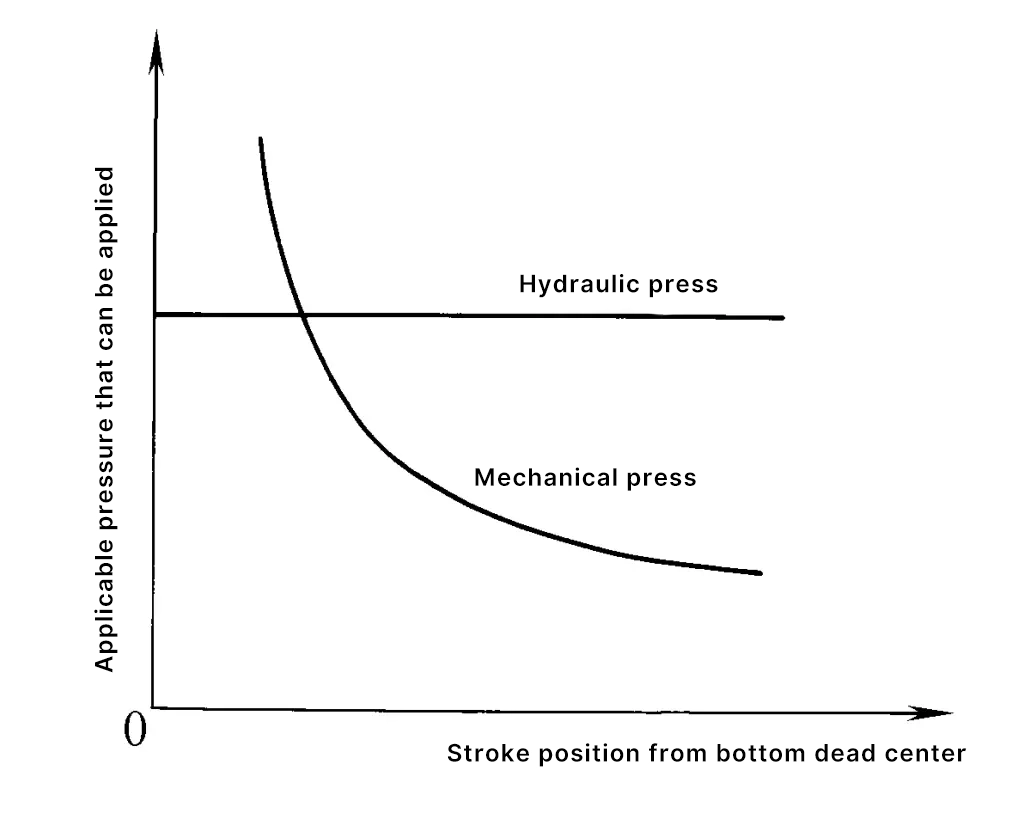

A prensa hidráulica pode fornecer sua tonelagem nominal (força) em toda a faixa de curso para concluir o processo de deformação. A força que uma prensa mecânica pode fornecer, limitada pela força de seu próprio sistema de transmissão, pode variar com a posição rotacional do virabrequim e provavelmente só fornecerá a força de tonelagem nominal perto do ponto morto inferior da corrediça.

A comparação das curvas de relação de força e curso que as prensas mecânicas e as prensas hidráulicas podem fornecer é mostrada na Figura 15.

Após determinar o tipo de equipamento de estampagem, com base nas características do processo de deformação, na força total necessária do processo (quando o tempo de aplicação da força se sobrepõe), na forma e no tamanho das peças estampadas e dos espaços em branco, nos parâmetros do molde e nos requisitos operacionais, etc., é possível determinar a força de deslizamento necessária, o curso, a altura de fechamento, a estrutura e o tamanho da mesa de trabalho e da base, o número do curso e outros parâmetros do equipamento e, com base nisso, selecionar as especificações e o modelo do equipamento adequado.

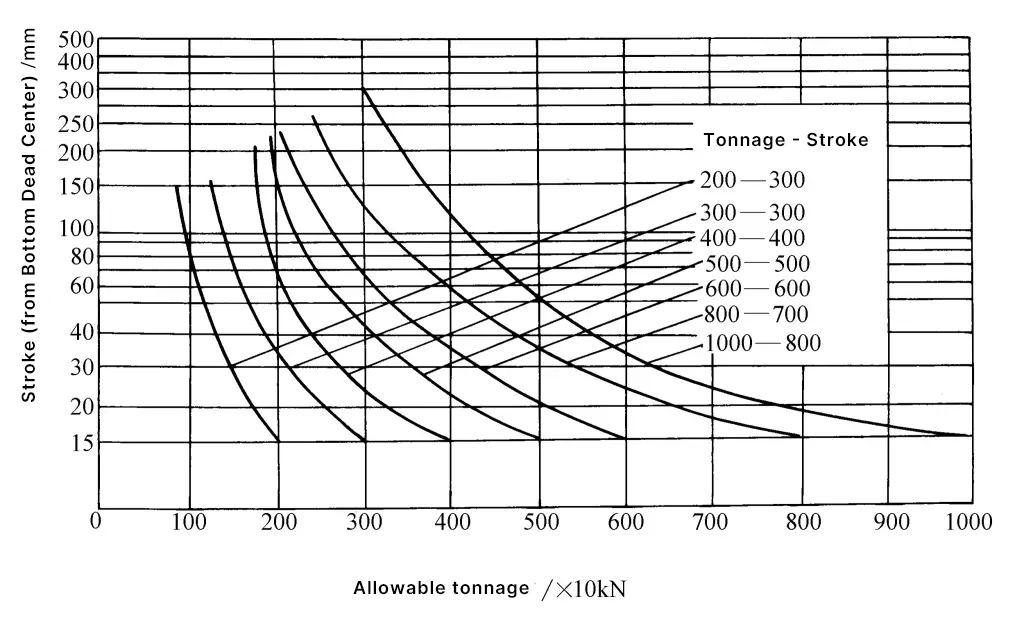

Ao selecionar uma prensa mecânica por tonelagem (força), deve-se garantir que a força de deslizamento permitida da prensa em qualquer momento em toda a faixa de curso seja maior do que a força de deformação total necessária no momento correspondente. Ou seja, a curva de força resultante obtida pela adição das curvas das forças necessárias para que vários processos de deformação sejam concluídos em um curso deve ser menor do que a curva da força de deslizamento permitida em toda a faixa de curso.

A curva de relação entre a força de deslizamento permitida e o curso da prensa de manivela é uma informação essencial necessária ao selecionar o equipamento, que o fabricante do equipamento deve fornecer à unidade do usuário como base para a formulação do processo. Se houver falta de informações práticas, a curva de relação entre a força de deslizamento permitida e o curso de prensas de manivela comuns, apresentada na Figura 16, também pode ser consultada.

As especificações e vários parâmetros das prensas mecânicas e hidráulicas comumente usadas são mostrados nas Tabelas 3 a 5.

Tabela 3 Parâmetros básicos de prensas fechadas de ponto único

| Pressão nominal/kN | Curso de pressão nominal/mm | Curso da corrediça/mm | Frequência do curso da corrediça/(vezes/min) | Altura máxima de fechamento/mm | Ajuste da altura do gabinete/mm | Distância entre os trilhos-guia/mm | Dimensões frontal e traseira da parte inferior do controle deslizante/mm | Tamanho da mesa de trabalho/mm | |||

| Tipo I | Tipo II | Tipo I | Tipo II | Esquerda e direita | Frente e verso | ||||||

| 1600 | 13 | 250 | 200 | 20 | 32 | 450 | 200 | 880 | 700 | 800 | 800 |

| 2000 | 13 | 250 | 200 | 20 | 32 | 450 | 200 | 980 | 800 | 900 | 900 |

| 2500 | 13 | 315 | 250 | 20 | 28 | 500 | 250 | 1080 | 900 | 1000 | 1000 |

| 3150 | 13 | 400 | 250 | 16 | 28 | 500 | 250 | 1200 | 1020 | 1120 | 1120 |

| 4000 | 13 | 400 | 315 | 16 | 25 | 550 | 250 | 1330 | 1150 | 1250 | 1250 |

| 5000 | 13 | 400 | - | 12 | - | 550 | 250 | 1480 | 1300 | 1400 | 1400 |

| 6300 | 13 | 500 | - | 12 | - | 700 | 315 | 1580 | 1400 | 1500 | 1500 |

| 8000 | 13 | 500 | - | 10 | - | 700 | 315 | 1680 | 1500 | 1600 | 1600 |

| 10000 | 13 | 500 | - | 10 | - | 850 | 400 | 1680 | 1500 | 1600 | 1600 |

| 12500 | 13 | 500 | - | 8 | - | 850 | 400 | 1880 | 1700 | 1800 | 1800 |

| 16000 | 13 | 500 | - | 8 | - | 950 | 400 | 1880 | 1700 | 1800 | 1800 |

| 20000 | 13 | 500 | - | 8 | - | 950 | 400 | 1880 | 1700 | 1800 | 1800 |

Tabela 4 Parâmetros básicos da prensa de tipo aberto

| Nome | Medição | |||||||

| Pressão nominal/kN | 40 | 63 | 100 | 160 | 250 | 400 | 630 | |

| Distância do ponto morto inferior do controle deslizante à pressão nominal/mm | 3 | 3.5 | 4 | 5 | 6 | 7 | 8 | |

| Curso do controle deslizante/mm | 40 | 50 | 60 | 70 | 80 | 100 | 120 | |

| Taxa de curso padrão/(vezes/min) | 200 | 160 | 135 | 115 | 100 | 80 | 70 | |

| Altura máxima de fechamento/mm | 160 | 170 | 180 | 220 | 250 | 300 | 360 | |

| Ajuste da altura do obturador/mm | 35 | 40 | 50 | 60 | 70 | 80 | 90 | |

| Tamanho da mesa de trabalho/mm | Esquerda e direita | 280 | 315 | 360 | 450 | 560 | 630 | 710 |

| Frente e verso | 180 | 200 | 240 | 300 | 360 | 420 | 480 | |

| Tamanho do furo da bancada/mm | Esquerda e direita | 130 | 150 | 180 | 220 | 260 | 300 | 340 |

| Frente e verso | 60 | 70 | 90 | 110 | 130 | 150 | 180 | |

| Diâmetro | 100 | 110 | 130 | 160 | 180 | 200 | 230 | |

| Distância entre colunas (não inferior a)/mm | 130 | 150 | 180 | 220 | 260 | 300 | 340 | |

| Tamanho do furo do padrão (diâmetro × profundidade)/mm | Φ30×50 | Φ50×70 | ||||||

| Espessura da placa da bancada/mm | 35 | 40 | 50 | 60 | 70 | 80 | 90 | |

| Ângulo de inclinação (não inferior a)/(°) | 30 | 30 | 30 | 30 | 30 | 30 | 30 | |

| Nome | Medição | ||||||||

| Pressão nominal/kN | 800 | 1000 | 1250 | 1600 | 2000 | 2500 | 3150 | 4000 | |

| Distância do ponto extremo inferior do controle deslizante quando ocorre a pressão nominal/mm | 9 | 10 | 10 | 12 | 12 | 13 | 13 | 15 | |

| Curso do controle deslizante/mm | 130 | 140 | 140 | 160 | 160 | 200 | 200 | 250 | |

| Golpes padrão por minuto (/min) | 60 | 60 | 50 | 40 | 40 | 30 | 30 | 25 | |

| Altura máxima fechada/mm | 380 | 400 | 430 | 450 | 450 | 500 | 500 | 550 | |

| Ajuste de altura fechada/mm | 100 | 110 | 120 | 130 | 130 | 150 | 150 | 170 | |

| Tamanho da mesa de trabalho/mm | Esquerda e direita | 800 | 900 | 970 | 1120 | 1120 | 1250 | 1250 | 1400 |

| Frente e verso | 540 | 600 | 650 | 710 | 710 | 800 | 800 | 9000 | |

| Tamanho do furo da mesa de trabalho/mm | Esquerda e direita | 380 | 420 | 460 | 530 | 530 | 650 | 650 | 700 |

| Frente e verso | 210 | 230 | 250 | 300 | 300 | 350 | 350 | 400 | |

| Diâmetro | 260 | 300 | 340 | 400 | 400 | 460 | 460 | 530 | |

| Distância entre colunas (não inferior a)/mm | 380 | 420 | 460 | 530 | 530 | 650 | 650 | 700 | |

| Tamanho do furo do padrão (diâmetro × profundidade)/mm | Φ60×75 | Φ70×80 | Ranhura em T | ||||||

| Espessura da mesa de trabalho/mm | 100 | 110 | 120 | 130 | 130 | 150 | 150 | 170 | |

| Ângulo de inclinação (não inferior a)/(°) | 30 | 25 | 25 | 25 | |||||

Tabela 5 Prensa hidráulica universal de quatro colunas

| Principais especificações técnicas | Pressão nominal/kN | Curso do controle deslizante/mm | Força de ejeção/kN | Tamanho da mesa de trabalho/mm (da frente para trás × da esquerda para a direita × altura do chão) | Velocidade de trabalho/(mm/s) | Distância máxima do feixe móvel à mesa de trabalho/mm | Pressão de trabalho do líquido/MPa | |

| Modelo | Y32-50 | 500 | 400 | 75 | 490×520×800 | 16 | 600 | 20 |

| YB32-63 | 630 | 400 | 95 | 490×520×800 | 6 | 600 | 25 | |

| Y32-100A | 1000 | 600 | 165 | 600×600×700 | 20 | 850 | 21 | |

| Y32-200 | 2000 | 700 | 300 | 760×710×900 | 6 | 1100 | 20 | |

| Y32-300 | 3000 | 800 | 300 | 1140×1210×700 | 4.3 | 1240 | 20 | |

| YA32-315 | 3150 | 800 | 630 | 1160×1260 | 8 | 1250 | 25 | |

| Y32-500 | 5000 | 900 | 1000 | 1400×1400 | 10 | 1500 | 25 | |

| Y32-2000 | 20000 | 1200 | 1000 | 2400×2000 | 5 | 800~2000 | 26 | |