As propriedades dos materiais metálicos incluem desempenho de serviço e desempenho de processo. O desempenho de serviço refere-se às propriedades exibidas durante o uso (como propriedades mecânicas, propriedades físicas, propriedades químicas etc.). O desempenho do processo refere-se às propriedades exibidas pelos materiais metálicos durante vários processos de processamento (como desempenho de fundição, desempenho de forjamento, desempenho de soldagem, desempenho de tratamento térmico, desempenho de corte etc.).

Em geral, a seleção de materiais metálicos baseia-se principalmente nas propriedades mecânicas. As propriedades mecânicas dos materiais metálicos referem-se às propriedades relacionadas ou que incluem a relação tensão-deformação exibida pelos materiais metálicos sob a ação da força, ou seja, a resistência exibida pelos materiais metálicos sob a ação da força. As propriedades mecânicas comuns incluem resistência, plasticidade, dureza, tenacidade, resistência à fadiga etc.

I. Resistência e plasticidade

1. Força

A capacidade dos materiais metálicos de resistir à deformação e à fratura sob a ação da força é chamada de resistência, que geralmente é medida pelo método de teste de tração.

Antes do teste, o material metálico a ser testado é transformado em um corpo de prova de tração de determinado formato e tamanho, de acordo com a norma GB/T 228.1-2010. Durante o teste, a amostra padrão é fixada na máquina de teste de tração e carregada lentamente (carga estática).

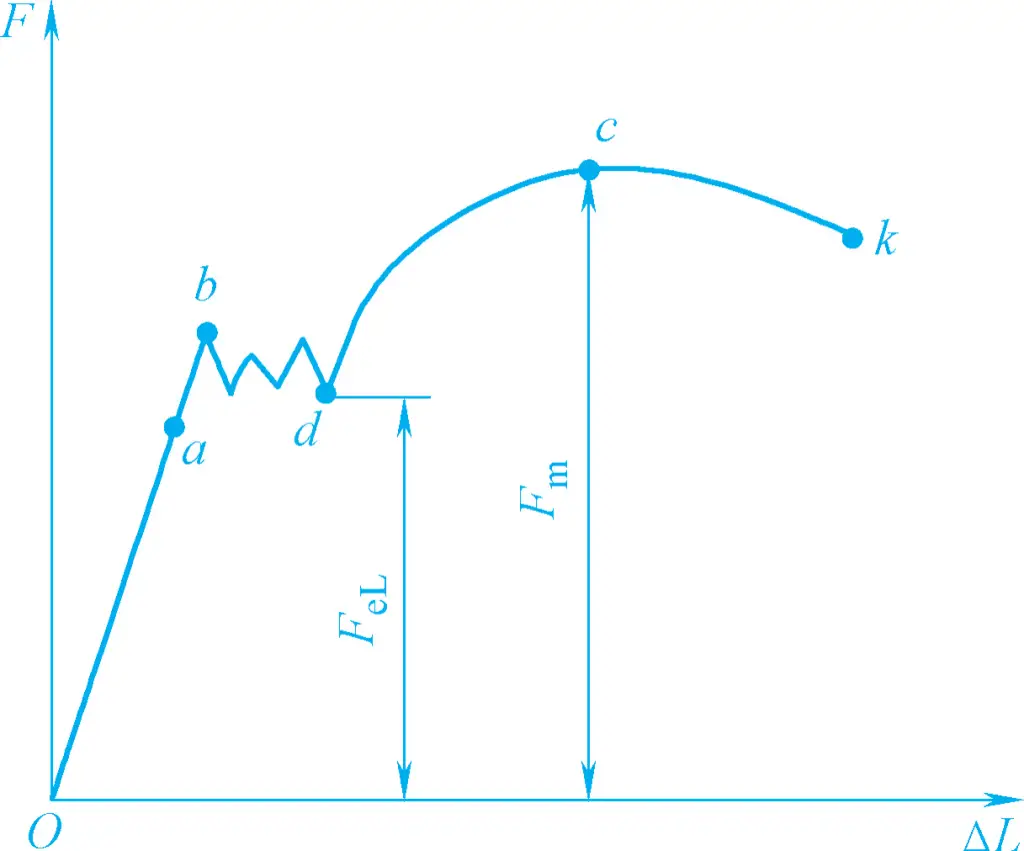

O alongamento do corpo de prova aumenta com o aumento da força até que o corpo de prova seja quebrado. O dispositivo de registro automático da máquina de teste pode desenhar uma curva de força-alongamento que mostra a relação entre a força e o alongamento correspondente durante todo o processo de teste de tração. A Figura 1 mostra a curva de força e alongamento do aço de baixo carbono recozido.

Como pode ser visto na Figura 1, quando a força F é zero, o alongamento ΔL é zero. Quando a força aumenta gradualmente de zero até o ponto a, o alongamento do corpo de prova aumenta proporcionalmente à força. Nesse momento, se a força for removida, o corpo de prova pode retornar completamente à sua forma e tamanho originais, indicando que o corpo de prova está no estágio de deformação elástica.

Quando a força excede o ponto a, o corpo de prova não só sofre deformação elástica, mas também deformação plástica (ou deformação permanente), o que significa que, depois que a força é removida, o corpo de prova não pode retornar completamente à sua forma e tamanho originais. Quando a força é aumentada até o ponto b, um segmento horizontal (ou em forma de dente de serra) aparece na curva, indicando que a força não aumenta, mas o corpo de prova continua a se alongar. Esse fenômeno é chamado de "cedência".

Quando a força excede o ponto d (força correspondente FeL ), o alongamento do corpo de prova aumenta com o aumento da força, indicando que o corpo de prova passou por uma grande quantidade de deformação plástica. Quando a força continua a aumentar até o ponto c (força correspondente Fm ), o corpo de prova apresenta um fenômeno de redução do diâmetro local, comumente conhecido como "necking". Quando a força diminui gradualmente até o ponto K, o corpo de prova se rompe no ponto de estrangulamento.

(1) Resistência ao escoamento

A tensão mínima na qual um material metálico apresenta escoamento é chamada de resistência ao escoamento, denotada pelo símbolo R eL (MPa), que é

ReL=FeL/S0

Onde

- FeL -A força mínima (N) que o material suporta durante a deformação;

- S0 -A área da seção transversal original do corpo de prova (mm) 2 ).

Alguns materiais metálicos (como aço com alto teor de carbono, ferro fundido, etc.) não apresentam uma deformação evidente durante o teste de tração, o que dificulta a medição da resistência à deformação.

Nesses casos, a força de alongamento residual especificada R é usada na engenharia para refletir a resistência do material ao escoamento, que é a tensão correspondente à porcentagem especificada do comprimento do medidor depois que a força de tração é removida. Por exemplo, a tensão em um alongamento residual especificado de 0,2% é denotada por Rr0.2 .

Rr0.2=Fr0.2/S0

Na fórmula, F r0.2 refere-se à força (N) que o corpo de prova suporta quando o alongamento residual é de 0,2% após a remoção da força de tração.

A resistência ao escoamento indica a capacidade dos materiais metálicos de resistir a uma leve deformação plástica. Quando a tensão no material está abaixo do limite de elasticidade, ocorre apenas uma leve deformação plástica; quando excede o limite de elasticidade, ocorre uma deformação plástica significativa.

(2) Resistência à tração

A tensão máxima de tração que um corpo de prova pode suportar antes de se romper é chamada de resistência à tração, indicada pelo símbolo Rm (MPa).

Rm=Fm/S0

Na fórmula, Fm é a força máxima (N) que o corpo de prova suporta antes de quebrar.

A resistência à tração indica a capacidade dos materiais metálicos de resistir à máxima deformação plástica uniforme ou à fratura. Alguns materiais com baixa plasticidade não exibem uma deformação óbvia durante o teste de tração, mas a resistência à tração é relativamente fácil de medir. Portanto, a resistência à tração também é um indicador importante para medir a resistência do material.

2. Plasticidade

A capacidade dos materiais metálicos de sofrer a máxima deformação plástica antes de quebrar sob a ação de uma força é chamada de plasticidade. Quanto maior a deformação plástica antes da ruptura, melhor a plasticidade. Os indicadores comuns de plasticidade incluem o alongamento após a fratura e a redução da área, que também são medidos por testes de tração em amostras.

(1) Alongamento após fratura

A porcentagem do alongamento residual do comprimento do medidor após a quebra do corpo de prova em relação ao comprimento original do medidor é chamada de alongamento após a fratura, denotada pelo símbolo A.

A=(Lu-Lo)/Lo×100%

Onde

- Lu -Comprimento da bitola após a quebra da amostra (mm);

- Lo -Comprimento do calibre original do corpo de prova (mm).

(2) Redução da área

A porcentagem da redução máxima na área da seção transversal do corpo de prova após a fratura em relação à área original da seção transversal do corpo de prova é chamada de redução de área, indicada pelo símbolo Z.

Z=(So-Su)/So×100%

Onde

- Su - Área mínima da seção transversal do corpo de prova após a fratura (mm)2 );

- So - Área da seção transversal original do corpo de prova (mm)2 ).

Tanto o alongamento após a fratura quanto a redução da área são importantes indicadores de desempenho dos materiais. Quanto maiores forem seus valores, melhor será a plasticidade do material.

II. Dureza

A dureza refere-se à capacidade de um material metálico de resistir à deformação, especialmente à deformação permanente, como indentação ou arranhões, ou seja, a capacidade de resistir à deformação plástica local e a danos. Em geral, quanto maior a dureza, melhor a resistência ao desgaste e maior a força.

Na produção atual, o método mais comumente usado para medir a dureza é o teste de dureza por indentação. Ele usa um indentador de determinada forma geométrica, que é pressionado na superfície do material metálico que está sendo testado sob uma determinada carga. O valor da dureza é determinado com base no grau de deformação após a indentação.

Usando o mesmo indentador e sob a mesma carga, se o grau de deformação após a indentação for maior, a dureza do material será menor; por outro lado, a dureza será maior. Os testes de dureza Brinell e Rockwell são os mais usados na produção.

1. Dureza Brinell

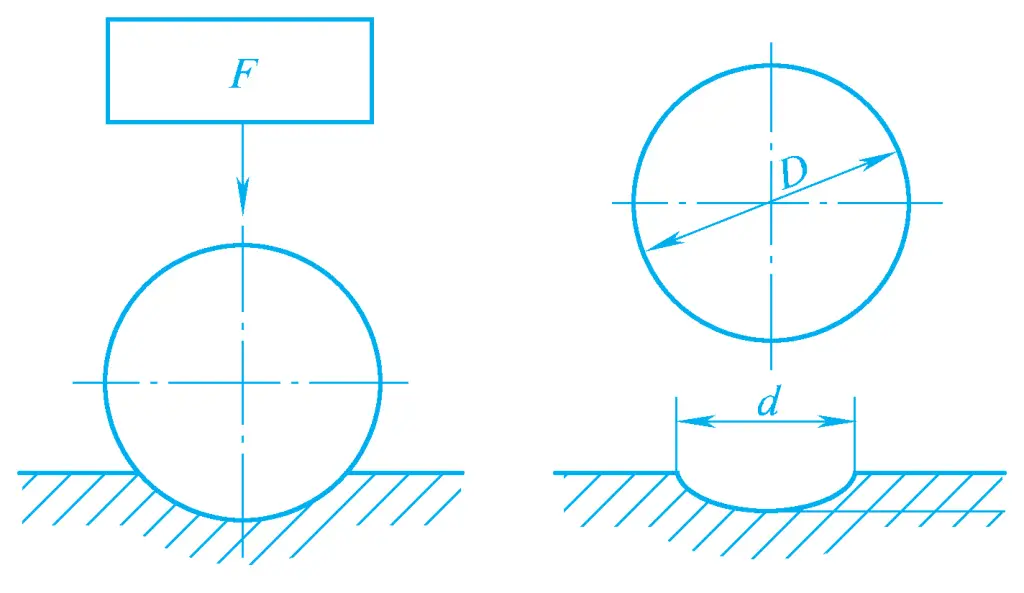

O princípio da medição da dureza Brinell é usar uma esfera de liga dura com um determinado diâmetro D como indentador, que é pressionado na superfície do metal que está sendo testado sob uma força de teste F especificada (consulte a Figura 2). Após manter a força por um tempo especificado, a força de teste é removida e o diâmetro d da indentação na superfície do metal testado é medido. O valor da dureza Brinell é calculado multiplicando-se a razão entre a força de teste e a área da superfície esférica da indentação por uma constante (0,102), indicada pelo símbolo HBW. O limite superior da faixa de teste de dureza Brinell é 650HBW.

O valor da dureza Brinell é expresso pelo número de dureza, pelo símbolo de dureza e pelas condições de teste (diâmetro da esfera, força de teste e tempo de retenção). Por exemplo, 350HBW5/750 indica um valor de dureza Brinell de 350 medido com uma esfera de liga dura de 5 mm de diâmetro sob uma força de teste de 7,35kN por 10 a 15s. Quanto maior o valor de dureza, maior a dureza do material testado.

2. Dureza Rockwell

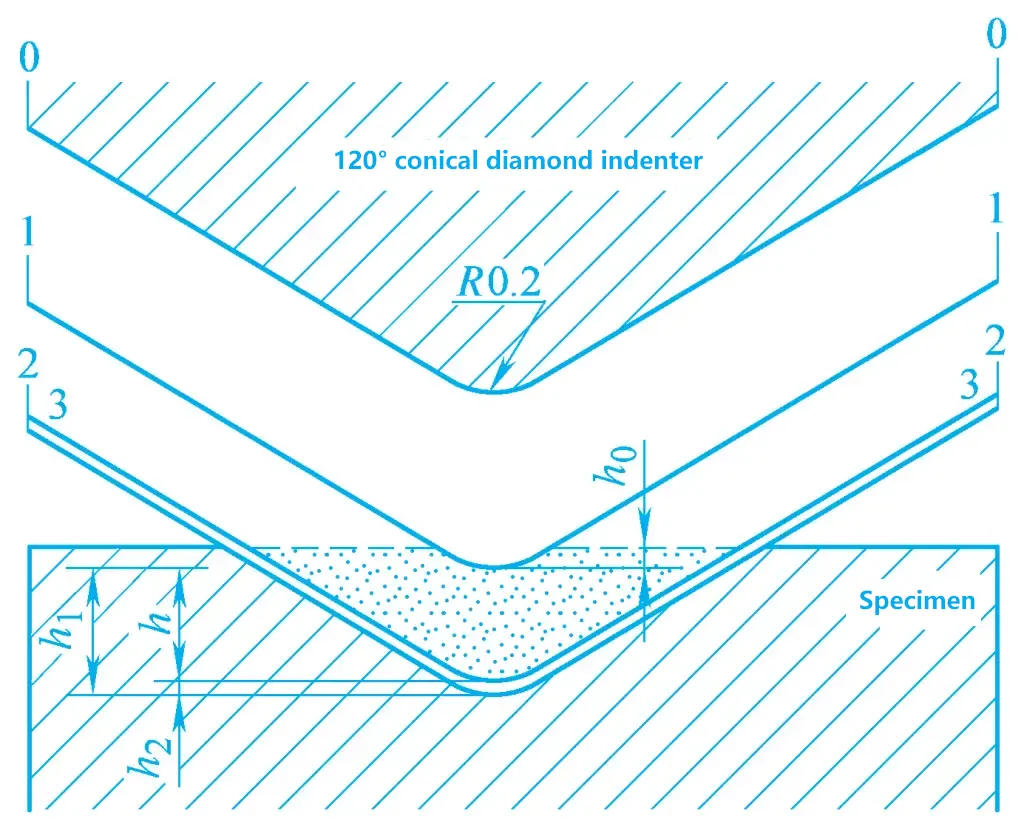

O princípio da medição da dureza Rockwell é usar um indentador de cone de diamante com um ângulo de vértice de 120° ou um indentador de esfera de aço endurecido com um diâmetro de 1,5875 mm. O indentador é pressionado na superfície do metal que está sendo testado sob a força de teste inicial e as forças de teste inicial e principal combinadas (consulte a Figura 3). Após manter a força por um tempo especificado, a força de teste principal é removida e a dureza do material metálico é determinada com base no incremento da profundidade de indentação residual.

Na Figura 3, a posição 0-0 é a posição inicial do indentador cônico, ou seja, a posição em que o indentador não está em contato com a superfície do metal testado; a posição 1-1 é a profundidade ho do indentador sob a força de teste inicial de 98,07N (10kgf); a posição 2-2 é a profundidade h1 do indentador após a aplicação da força de teste principal; após a remoção da força de teste principal, a deformação elástica do metal testado se recupera, fazendo com que o indentador suba para a posição 3-3 por h2 .

Portanto, a dureza do metal testado pode ser medida pela profundidade h (profundidade de indentação residual) da deformação plástica causada pela força principal do teste. Quanto maior for a profundidade de indentação h, menor será a dureza do metal testado; por outro lado, maior será a dureza.

Para se alinhar ao conceito de que quanto maior o valor, maior a dureza, uma constante N menos h/0,002 é comumente usada como o valor de dureza Rockwell, indicado pelo símbolo HR. O valor de dureza Rockwell pode ser lido diretamente no mostrador do testador de dureza.

HR=N1-h/0,002

Na fórmula, N é uma constante. Ao usar um indentador de diamante, N=100; ao usar um indentador de esfera de aço endurecido, N=130.

A dureza Rockwell é expressa escrevendo o valor da dureza antes do símbolo, como 60HRC. As condições comuns de teste e as faixas de aplicação da dureza Rockwell são mostradas na Tabela 1.

Tabela 1 Condições de teste comuns e faixas de aplicação da dureza Rockwell (extraído de GB/T 230.1-2009)

| Símbolo de dureza | Tipo de indentador | Faixa aplicável | Força de teste inicial/N | Força de teste principal/N | Força total de teste/N | Exemplo de aplicativo |

| HRA | Cone de diamante | 20~88HRA | 98.07 | 490.3 | 588.4 | Carboneto, camada de superfície endurecida, camada carburada, etc. |

| HRB | Esfera de 1,5875 mm de diâmetro | 20~100HRB | 98.07 | 882.6 | 980.7 | Metais não ferrosos, aço recozido, aço normalizado, etc. |

| HRC | Cone de diamante | 20~70HRC | 98.07 | 1373 | 1471 | Aço temperado e revenido, aço temperado, etc. |

III. Resistência ao impacto

Resistência, plasticidade e dureza são indicadores de desempenho mecânico medidos sob carga estática. De fato, muitas peças de máquinas e ferramentas trabalham frequentemente sob carga de impacto. Nesse momento, além de atender à resistência, à plasticidade e à dureza sob carga estática, elas também devem ter capacidade suficiente para resistir à carga de impacto.

A capacidade do metal de resistir à carga de impacto sem ser danificado é chamada de resistência ao impacto, e a resistência ao impacto dos materiais metálicos pode ser determinada por meio de testes de impacto.

O teste de impacto com pêndulo é atualmente o método mais usado na tecnologia de engenharia. O material metálico a ser testado é transformado em uma amostra de impacto padrão e testado em uma máquina de teste de pêndulo especial.

Durante o teste, o corpo de prova é colocado no suporte da máquina de teste, e o pêndulo com uma massa de m é elevado a uma altura h1 O pêndulo é movido para a frente e para trás, de modo a obter uma certa quantidade de energia e, em seguida, o pêndulo pode cair livremente para quebrar a amostra. Depois de quebrar a amostra, o pêndulo continua a se elevar para a frente até uma altura h2 . A diferença de energia potencial do pêndulo durante esse processo é a energia consumida para quebrar o corpo de prova, que é a energia de absorção de impacto, denotada por K, com a unidade J (Joule).

Quanto maior for a energia de absorção de impacto, melhor será a resistência ao impacto do material; por outro lado, quanto pior for a resistência ao impacto, ou seja, maior será a fragilidade.

IV. Resistência à fadiga

Muitas peças mecânicas, como virabrequins de motores, bielas, engrenagens, molas etc., são frequentemente submetidas a cargas que mudam periodicamente de magnitude e direção. Esse tipo de carga é chamado de carga alternada.

Sob a ação de cargas alternadas, embora o valor máximo de tensão suportado pela peça seja muito menor do que sua resistência ao escoamento, após muitos ciclos, a peça se fraturará sem deformação externa significativa. Esse tipo de fratura é chamado de fratura por fadiga. A fratura geralmente ocorre repentinamente, por isso é muito perigosa e pode causar acidentes graves.

O valor máximo de tensão que um material metálico pode suportar sem causar fratura sob inúmeras cargas alternadas é chamado de resistência à fadiga do material.

Não é possível realizar inúmeros ciclos de tensão em testes reais, portanto, estipula-se que, para o aço, quando o número de ciclos de tensão atingir 107 vezes, a tensão máxima na qual a peça não fratura é considerada sua resistência à fadiga; para metais não ferrosos e alguns aços de resistência ultra-alta, quando o número de ciclos de tensão é 108 vezes, a tensão máxima na qual a peça não fratura é considerada sua resistência à fadiga.