Vantagens do processo de extrusão a frio

Em comparação com outros métodos de fabricação, a extrusão a frio surgiu como um dos processos mais avançados de deformação plástica de metais, apresentando inúmeras vantagens técnicas e econômicas.

Redução significativa no consumo de matéria-prima

A extrusão a frio é um método de conformação plástica de metais. Ele permite a transformação plástica do volume do metal sem danificá-lo, resultando em um mínimo ou nenhum cavaco e moldando o metal na forma e no tamanho necessários. Esse processo elimina a grande quantidade de aparas de metal produzidas durante a usinagem, economizando muito em vários materiais metálicos.

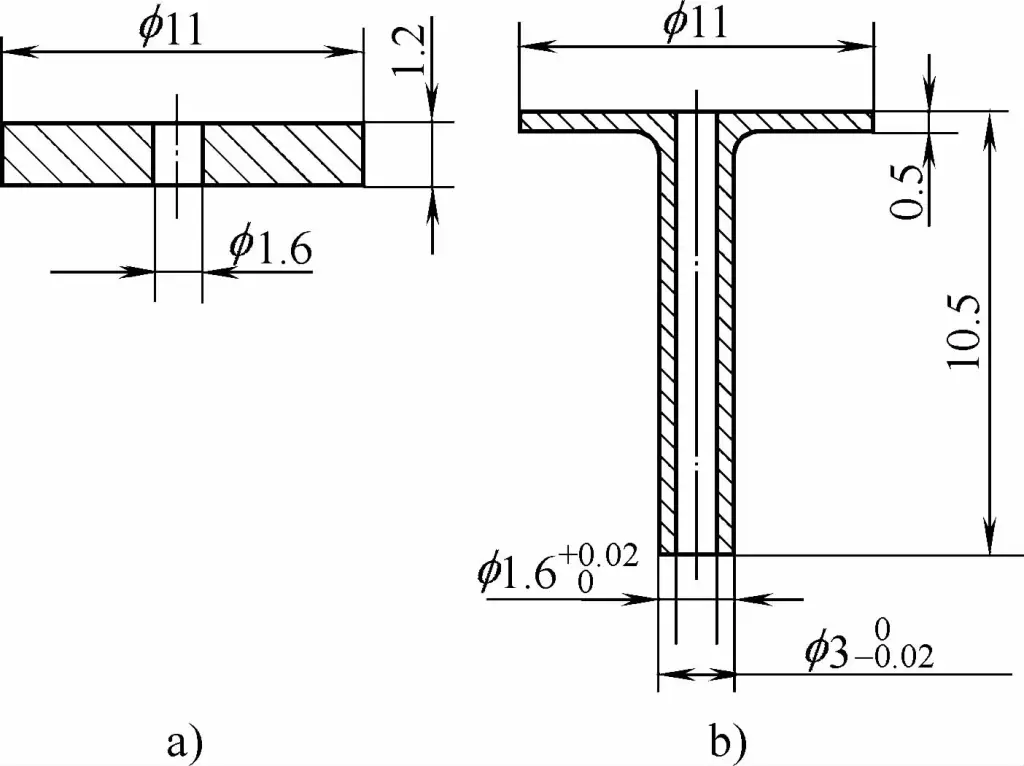

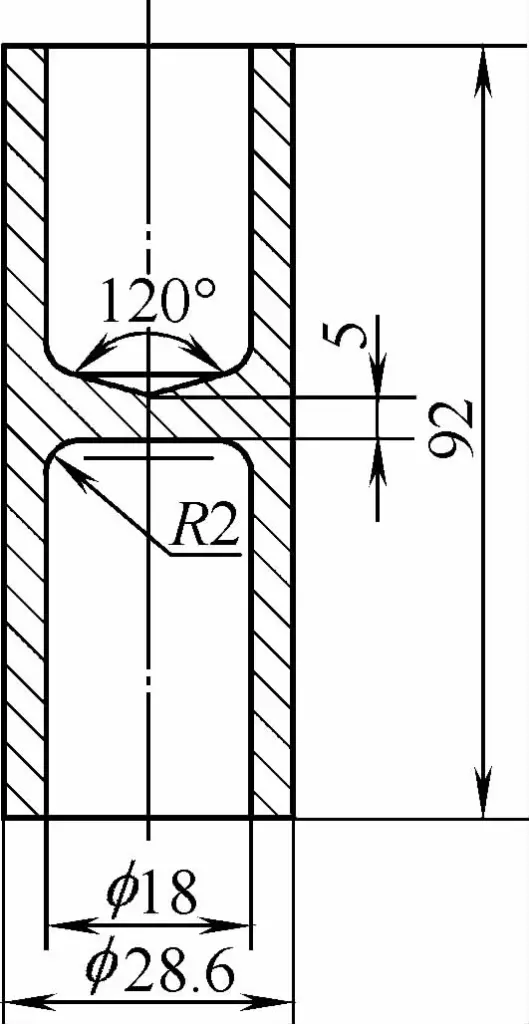

Consequentemente, uma tonelada de material metálico pode ser usada para produzir duas toneladas e até mesmo de três a cinco toneladas de produto. Por exemplo, a base de ferro puro no equipamento de comunicação mostrado na Figura 1-72 é extrudada a frio, reduzindo o consumo de material para apenas um décimo do processo de usinagem original. Isso significa que o material para um componente pode agora ser usado para fabricar dez produtos.

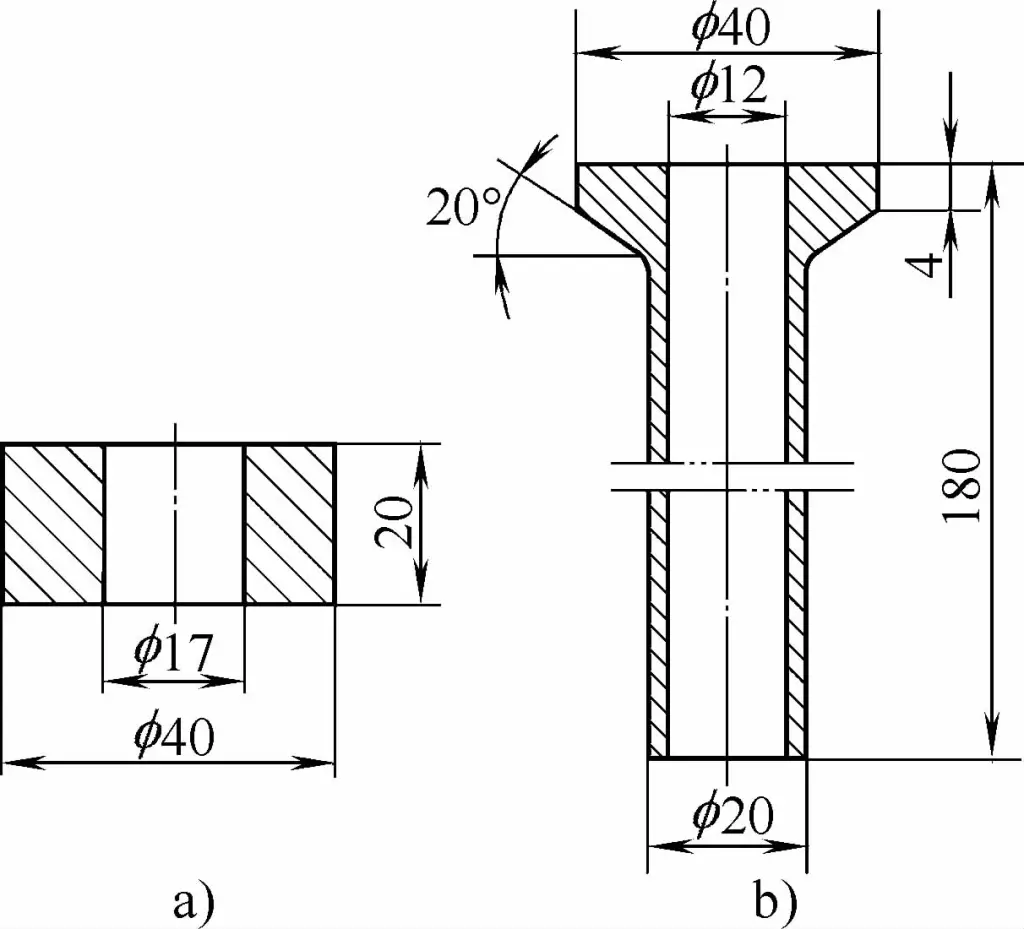

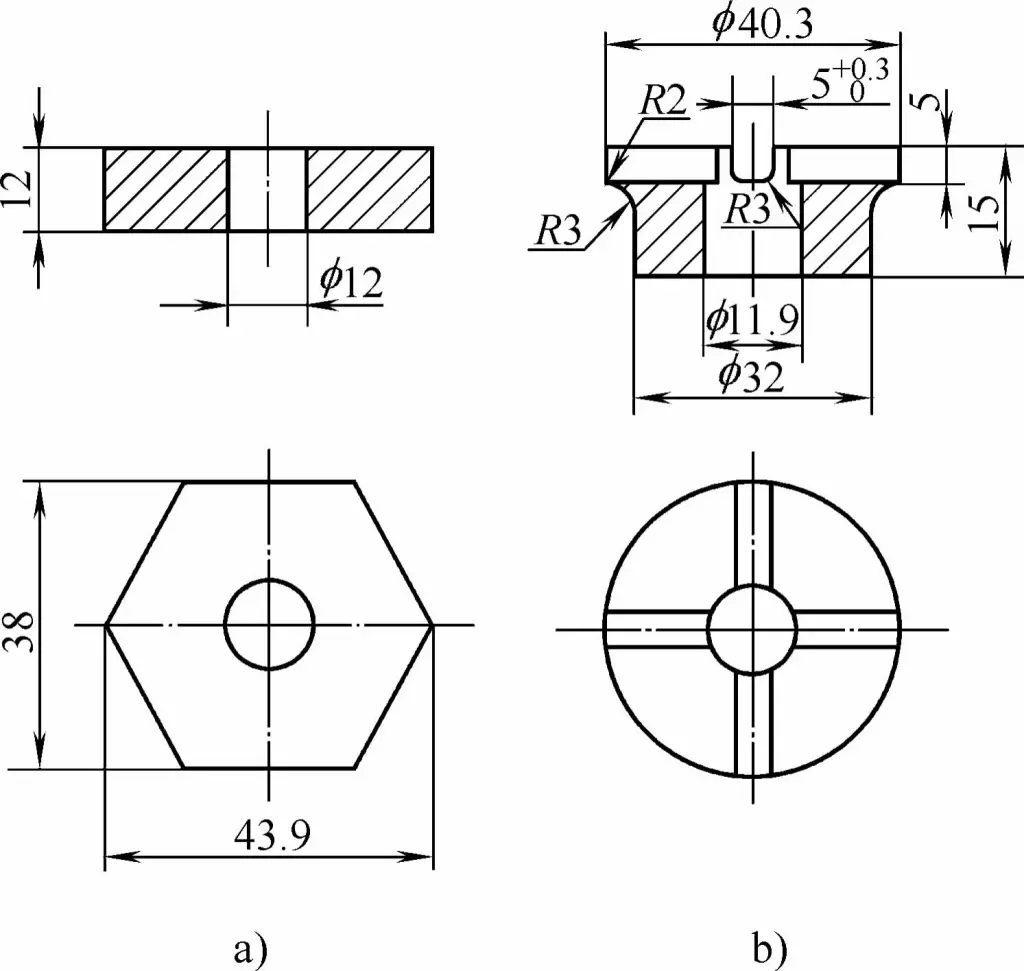

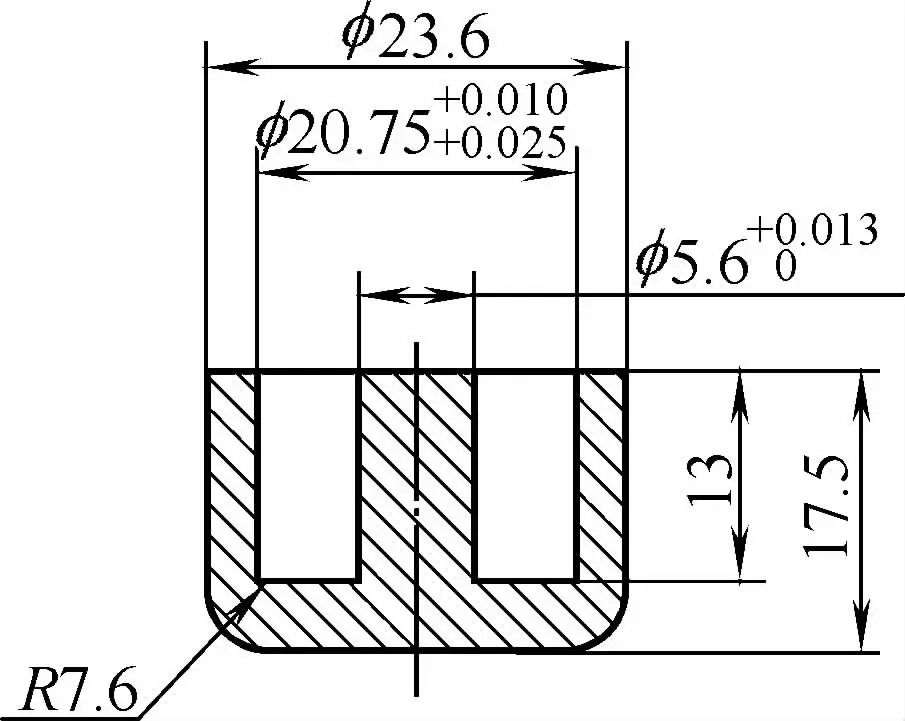

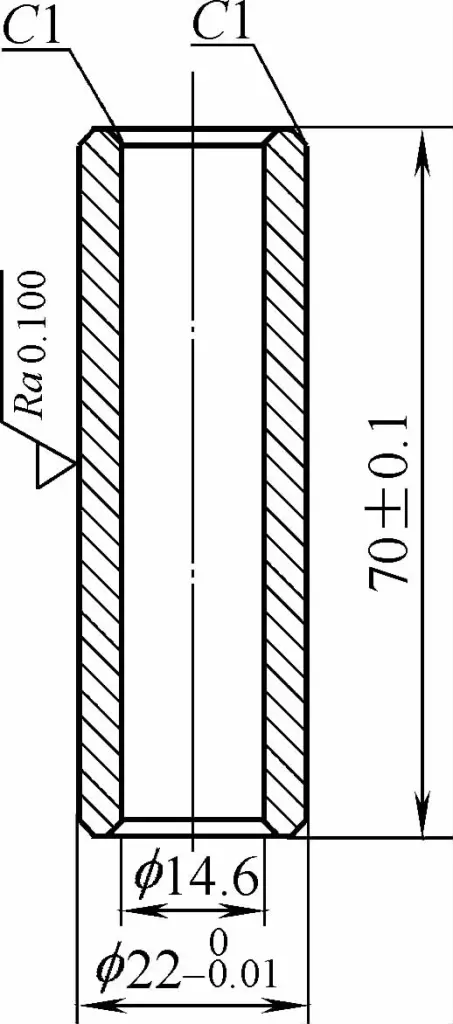

A junta rotativa de alumínio puro mostrada na Figura 1-73 foi originalmente usinada a partir de uma peça bruta sólida de Φ22 mm×21 mm. Após a extrusão a frio, ela requer apenas um material em branco de Φ20,3 mm×6 mm, reduzindo o consumo de material para cerca de um quarto do original. O tubo de exaustão de cobre livre de oxigênio mostrado na Figura 1-74 foi originalmente usinado a partir de uma peça cilíndrica de Φ40mm×180mm.

a) Hollow Blank

b) Peça extrudadaFigura 1-75 Conector de aço inoxidável resfriado a água

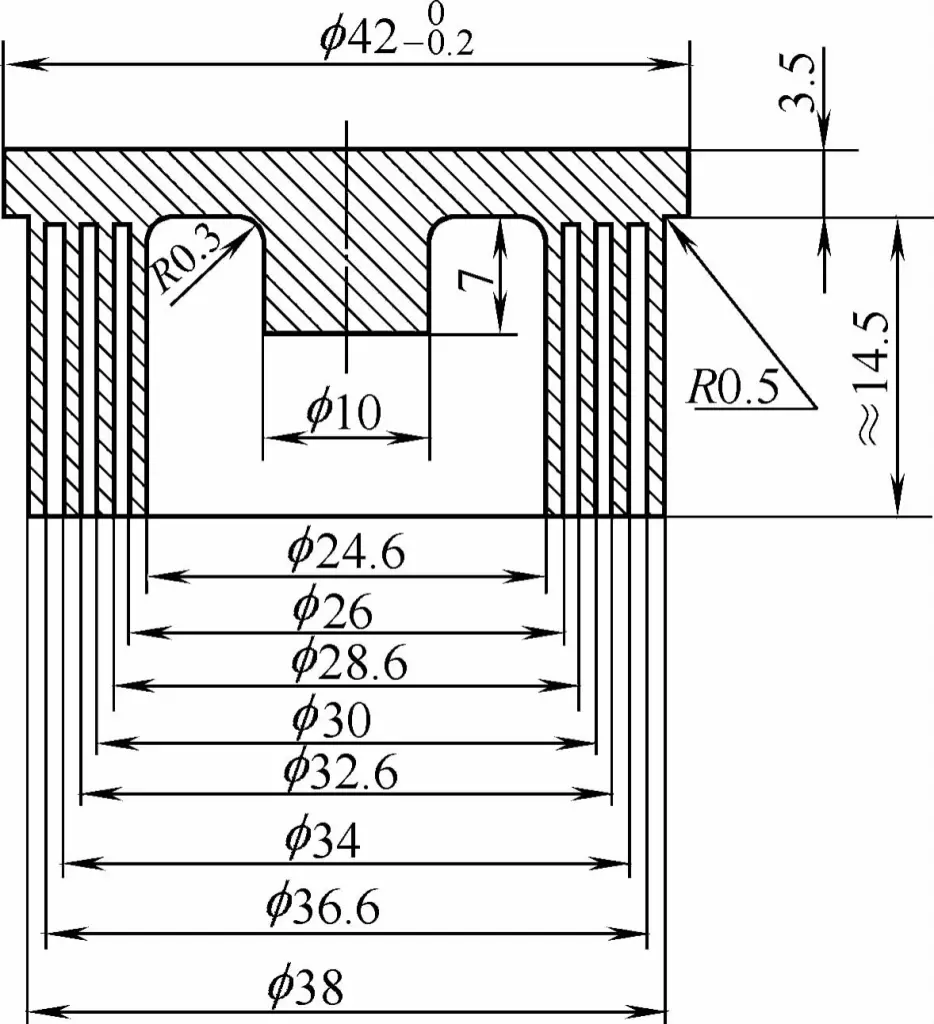

Agora, com a extrusão a frio, é necessário apenas um blank plano oco de Φ40 mm×17 mm×20 mm, economizando significativamente as matérias-primas para apenas um nono do original. O componente da junta de resfriamento de água do gerador da turbina dupla resfriada a água mostrado na Figura 1-75 é feito de aço inoxidável austenítico. Após a extrusão a frio, o consumo de material é reduzido pela metade em comparação com o processo de usinagem original.

O material da peça de extrusão a frio do pino do pistão do motor automotivo mostrado na Figura 1-76 é aço estrutural de baixa liga 20Cr. O processo de usinagem original tinha uma cota de consumo de peça única de 0,282 kg (pino de pistão da marca Jump). Depois de mudar para a extrusão a frio, ela diminuiu para 0,149 kg.

Produtividade aprimorada

As peças de extrusão a frio são processadas em uma prensa, que é simples de operar, fácil de dominar e altamente produtiva. A base de ferro puro mostrada na Figura 1-72, por exemplo, é difícil de usinar devido à maciez do ferro puro e ao seu baixo desempenho de corte. Ao usar a extrusão a frio, não só se economiza matéria-prima, como também se aumenta a produtividade em 30 vezes.

O componente do interruptor de alta tensão de cobre puro mostrado na Figura 1-77 é fabricado diretamente de um bloco oco hexagonal (sem resíduos na prensa) por meio de extrusão a frio, eliminando as horas de trabalho anteriores de torneamento e fresamento (ranhura cruzada). O conector de botão de alumínio puro mostrado na Figura 1-73, depois de ser processado por extrusão a frio, viu seu tempo de processamento cair dos 5,84 minutos anteriores usando o processamento mecânico para apenas 1 minuto.

As horas de trabalho para a peça do conector de aço inoxidável resfriado a água mostrada na Figura 1-75 também caíram de 15 minutos do processamento de corte anterior para 1,5 minuto, melhorando a eficiência em nove vezes. O pino do pistão do motor automotivo mostrado na Figura 1-76, quando processado por extrusão a frio, pode aumentar a produtividade em 3,2 vezes em comparação com o torneamento (usando o pino do pistão da marca Leapfrog como exemplo).

Agora, foram produzidas máquinas automáticas para extrusão a frio de pinos de pistão, aumentando ainda mais a produtividade. A taxa de produção de uma máquina automática de extrusão a frio é equivalente a 100 tornos horizontais ou 10 tornos automáticos de quatro eixos.

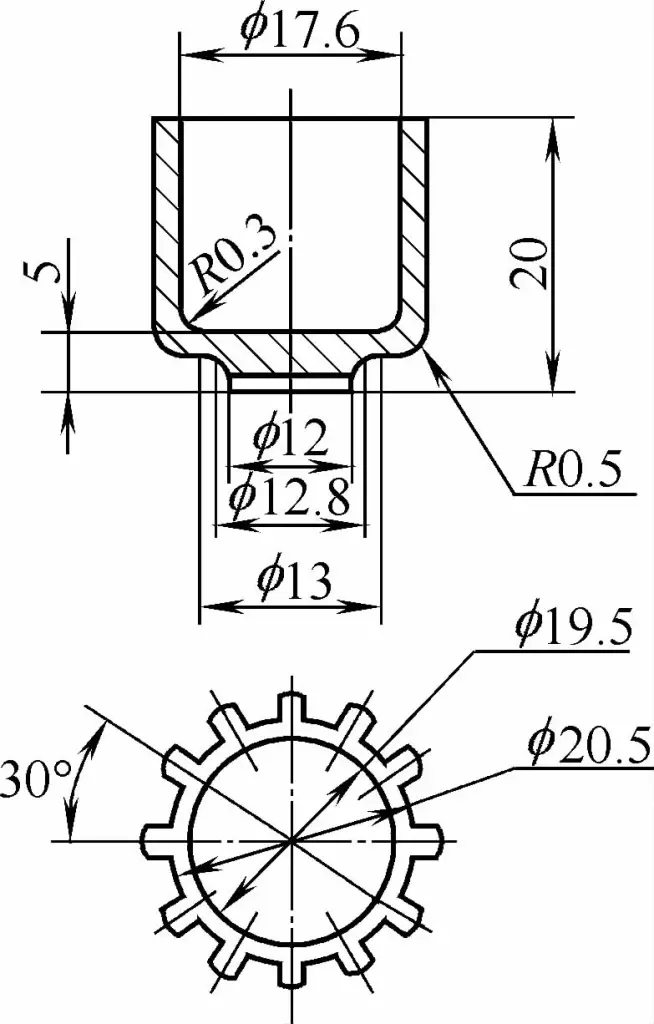

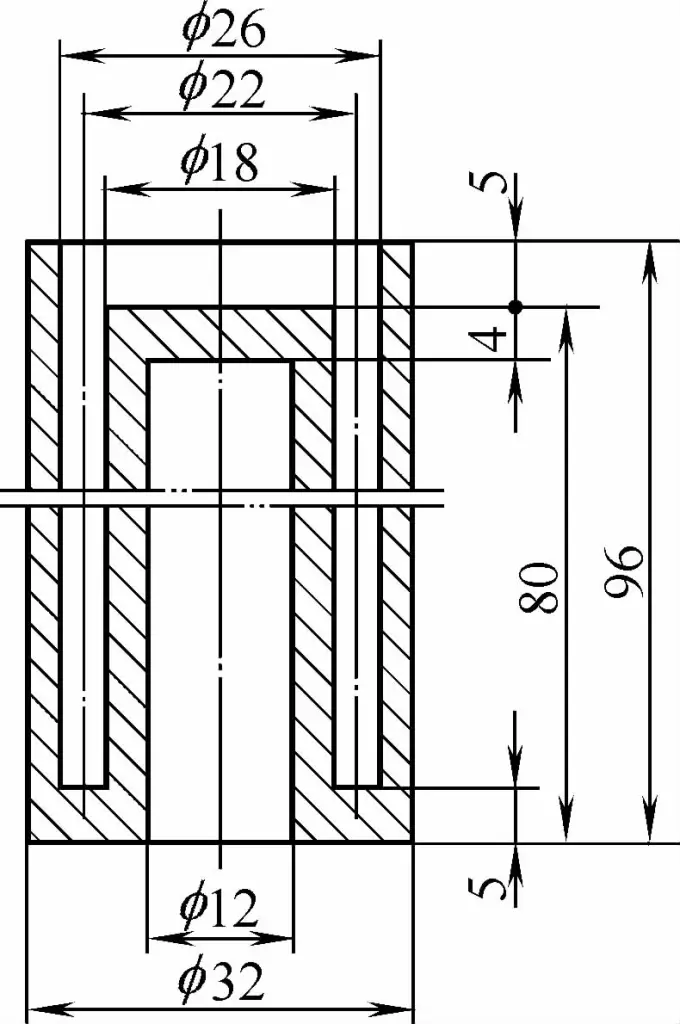

Capacidade de formar peças com formatos complexos

Sob o movimento linear recíproco da prensa, operações complexas de usinagem podem ser concluídas, produzindo peças moldadas. Conforme mostrado na Figura 1-78, um capacitor variável de várias camadas feito de alumínio puro e na Figura 1-79, uma peça de manga de camada dupla também feita de alumínio puro, ambos apresentam formas complexas e dimensões pequenas com requisitos rigorosos.

Se fosse fabricado usando métodos de corte, não apenas a taxa de produção seria baixa e o consumo de material seria alto, mas o processo de fabricação também se mostraria muito desafiador. No entanto, o uso do processamento de extrusão a frio o torna significativamente mais conveniente.

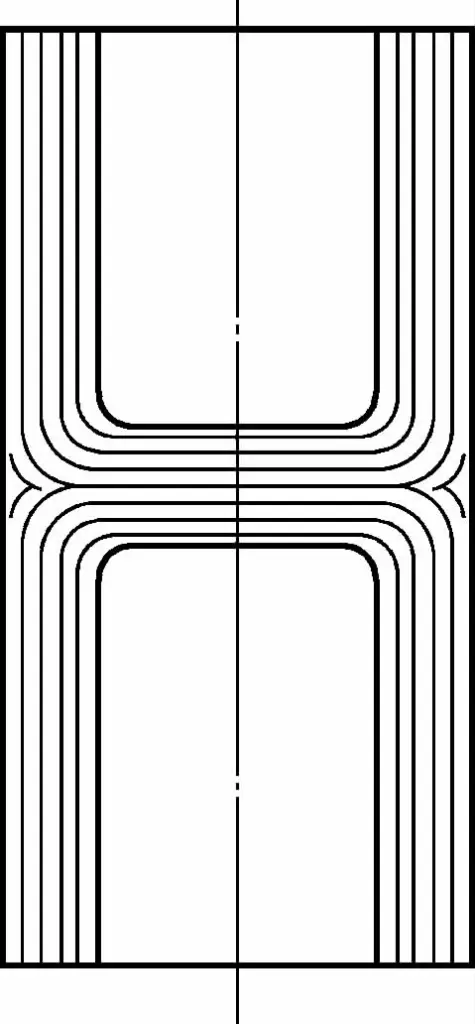

Aprimoramento das propriedades mecânicas das peças

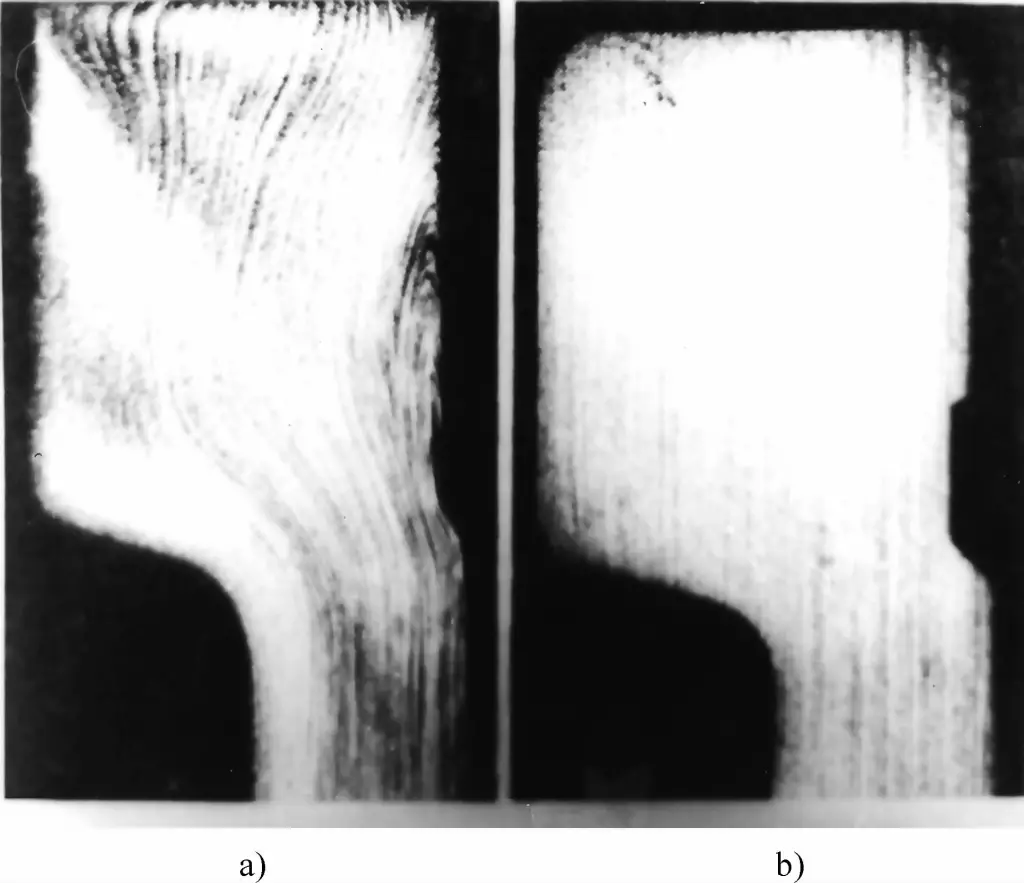

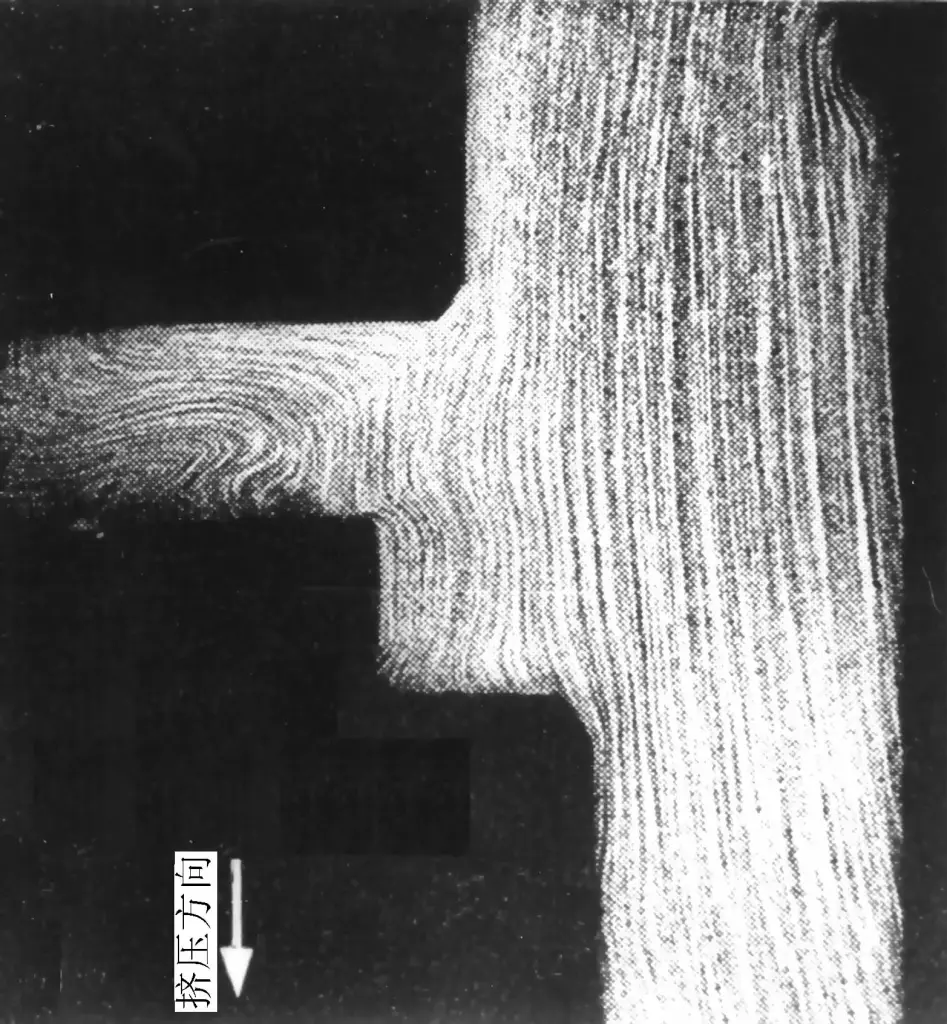

Durante o processo de extrusão a frio, o material metálico é submetido a uma tensão de compressão triaxial. Após a deformação por extrusão, a estrutura de grãos do material metálico se torna mais densa, e as linhas de fluxo de metal não são interrompidas, tornando-se linhas de fluxo contínuas distribuídas ao longo do contorno da peça extrudada, conforme mostrado na Figura 1-80 para as linhas de fluxo de metal de um pino de pistão extrudado a frio.

As Figuras 1-81 e 1-82 mostram o estado das fibras em várias peças extrudadas a frio, sem descontinuidades acentuadas observadas em nenhuma das fibras. Simultaneamente, como a extrusão a frio utiliza as características de endurecimento por trabalho da deformação a frio de materiais metálicos, ela aumenta muito a resistência das peças extrudadas, oferecendo assim a possibilidade de substituir o aço de alta resistência por aço de baixa resistência.

Por exemplo, a China costumava produzir pinos de pistão para motores de automóveis por meio de usinagem, usando aço estrutural de baixa liga 20Cr como matéria-prima. No entanto, ao mudar para a extrusão a frio, as propriedades mecânicas das peças do pino do pistão podem ser aprimoradas, por isso é usado aço de baixo carbono 20.

As medições experimentais mostraram que todos os indicadores de desempenho mecânico são mais altos com a extrusão a frio do que com a usinagem, o que demonstra que, ao mudar para a extrusão a frio para a usinagem de pinos de pistão, o aço 20 pode substituir o aço 20Cr original.

É possível produzir peças com maior precisão dimensional e menor rugosidade superficial

A extrusão a frio resulta em componentes com excelente qualidade de superfície. Durante o processo de extrusão a frio, a superfície metálica é passada a ferro pela superfície lisa do molde sob alta pressão, o que resulta em uma rugosidade superficial muito baixa e em uma resistência superficial muito maior. A rugosidade Ra da superfície de peças típicas extrudadas a frio é inferior a 1,25 µm.

Com o tratamento adequado do processo da cavidade do molde, especialmente quando a lubrificação ideal é usada na extrusão a frio de metais não ferrosos metaisCom a extrusão a frio, é possível obter um valor de rugosidade de superfície superior à retificação, mas inferior ao polimento (Ra=0,08 a 0,16 µm). Dessa forma, as peças processadas por extrusão a frio podem ter uma permissão de usinagem reduzida e, em alguns casos, nenhuma permissão de usinagem é necessária para atender aos requisitos técnicos dos desenhos do produto.

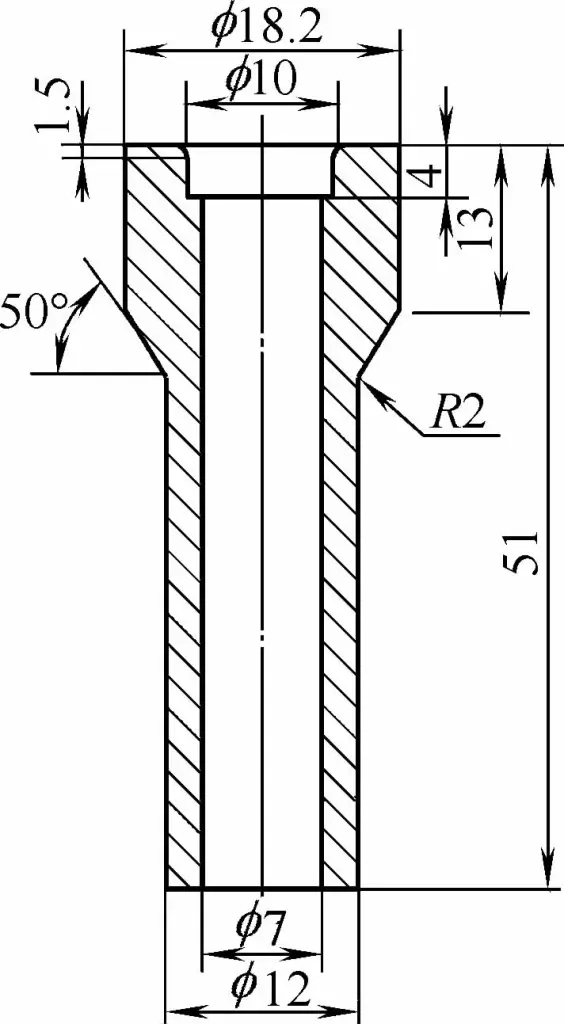

A precisão dimensional das peças extrudadas a frio geralmente pode atingir os níveis de precisão IT8~IT9, e a faixa de tolerância para dimensões individuais pode ser controlada em 0,015 mm. Por exemplo, a tolerância dimensional do furo interno da luva do núcleo da lançadeira da máquina de costura feita de aço carbono comum, conforme mostrado na Figura 1-83, é de apenas 0,015 mm.

A extrusão a frio pode alcançar a rugosidade ideal da superfície da peça e a precisão dimensional. Algumas peças, após a extrusão, não precisam mais ser cortadas, abrindo caminho para que a extrusão a frio substitua o forjamento, a fundição e o corte de determinadas peças.

Redução do ciclo de produção

A extrusão a frio é um processo de deformação plástica de metal em uma cavidade de molde fechada. As peças extrudadas resultantes não têm rebarbas, o que elimina a necessidade de operações subsequentes de rebarbação (ou puncionamento), encurtando assim o ciclo de produção.

Redução do investimento em equipamentos

Em comparação com o forjamento de matriz, a extrusão a frio não produz flash, o que elimina a necessidade de matrizes e prensas de rebarbação, reduzindo significativamente o investimento em equipamentos. Além disso, o processamento de extrusão a frio pode ser realizado em prensas de extrusão a frio dedicadas, prensas hidráulicas universais ou até mesmo em prensas gerais não projetadas especificamente para extrusão a frio, como prensas universais ou prensas de fricção.

Redução do custo de fabricação de peças

A extrusão a frio pode economizar significativamente as matérias-primas e o tempo de processamento, reduzindo inevitavelmente o custo de fabricação dos componentes. Por exemplo, o pino do pistão do carro mostrado na Figura 1-84 pode ser fabricado por corte de aço redondo ou por extrusão a frio, ou pode ser feito de tubo de aço sem costura. A comparação de custos desses três métodos de processamento é mostrada na Tabela 1-6.

Os dados da Tabela 1-6 mostram que o custo do processamento de pinos de pistão por extrusão a frio é o mais baixo, reduzindo o custo em 45% em comparação com o corte e em 29% em comparação com o processamento a partir de tubos de aço sem costura.

Tabela 1-6: Comparação de custos de diferentes métodos de fabricação para pinos de pistão de automóveis

| Item | Extrusão a frio | Usinagem | Processamento de tubos de aço sem costura |

| Forma e tamanho do espaço em branco | Aço redondo estirado a frio Φ22,6 mm | Aço redondo laminado a quente Φ25mm | Tubo de aço estirado a frio d25mm×5mm |

| Uso de material padrão por peça/kg | 0.149 | 0.282 | 0.14 |

| Custo do material por peça/USD | 6 | 9.9 | 12.6 |

| Tempo de processamento por peça/min | 2.5 | 5.5 | 3 |

| Tempo de processamento Custo por peça/USD | 6.25 | 13.75 | 7.5 |

| Custo do tratamento térmico/USD | 2 | 2 | 2 |

| Custo total por peça/USD | 14.25 | 25.65 | 22.1 |

Desvantagens do processo de extrusão a frio

Na prática de produção de longo prazo, a extrusão a frio tem mostrado muitas vantagens em comparação com outros processos de fabricação, mas muitas vezes apresenta alguns problemas. As desvantagens do processo de extrusão a frio são as seguintes:

Alta resistência à deformação

Durante a extrusão a frio, a resistência à deformação do material extrudado é alta. O mais prático é a extrusão a frio de aço, em que a resistência à deformação pode chegar a mais de 2.000 MPa. Essa pressão ultra-alta exige requisitos mais altos para o material do molde, a estrutura e a fabricação.

Vida curta do molde

Devido à alta pressão unitária suportada pelo molde de extrusão a frio, que chega a até 3.000 MPa, o molde está sujeito a desgaste e danos. Embora muitas medidas eficazes tenham sido tomadas em termos de materiais e estrutura do molde, sua vida útil ainda é menor em comparação com os moldes de estampagem.

De acordo com estatísticas relevantes, a vida útil média dos moldes convexos de aço usados para extrusão positiva é de cerca de 20.000 peças, e a dos moldes côncavos é de cerca de 30.000 peças; já a vida útil dos moldes usados para puncionamento ou desenho profundo é geralmente superior a 100.000 peças.

Altos requisitos para espaços em branco

Os requisitos para os blanks durante a extrusão a frio são mais altos do que em outros processos de formação de metal-plástico, caso contrário, o molde pode sofrer danos. Para os blanks de extrusão a frio, além de exigir formas geométricas precisas e alta precisão dimensional, também é necessário passar por determinados tratamentos de recozimento de amolecimento e lubrificação de superfície antes da deformação por extrusão a frio.

Altos requisitos para equipamentos de extrusão a frio

Ao implementar o processo de extrusão a frio, além de exigir que o equipamento de extrusão a frio tenha maior resistência, também é necessário que ele tenha boa rigidez. Além disso, o equipamento deve ter boa precisão e um dispositivo de segurança confiável.

Escopo de aplicação da tecnologia de extrusão a frio

Com base na análise acima, fica claro que a extrusão a frio é um processo avançado superior, de alto rendimento, baixo consumo e econômico, que oferece um valor significativo tanto do ponto de vista tecnológico quanto econômico.

Atualmente, a tecnologia de extrusão a frio tem sido amplamente adotada em vários setores industriais em nosso país, incluindo automotivo, motocicletas, instrumentação, equipamentos de telecomunicação, indústria leve, construção, aeroespacial, construção naval, militar e hardware. Ela se tornou uma parte indispensável do plástico metálico técnicas de formação.

A extrusão a frio, como uma categoria exclusiva dentro das técnicas avançadas de fabricação que produz pouco ou nenhum cavaco, está ganhando destaque. Embora as desvantagens do processamento por extrusão a frio sejam secundárias quando comparadas às suas vantagens, elas são relativas às condições tecnológicas atuais.

Com o rápido desenvolvimento da ciência e da tecnologia, a pesquisa e o desenvolvimento de novos materiais de aço para moldes e a racionalização do projeto da estrutura do molde, os problemas serão resolvidos e as vantagens serão totalmente exploradas. Portanto, pode-se prever que esse processo avançado de formação de metal-plástico desempenhará uma função cada vez mais significativa e encontrará uma aplicação mais ampla em vários setores.