Em termos de processos de soldagem, os robôs de soldagem mais usados atualmente incluem robôs de soldagem a arco, soldagem por pontos e soldagem a laser. O robô de soldagem por pontos refere-se a um robô industrial usado para operações automatizadas de soldagem por pontos ou pode ser interpretado como um tipo de robô industrial equipado com pinças de soldagem por pontos.

Especificações técnicas do robô de soldagem a ponto

Especificações técnicas do corpo principal do robô

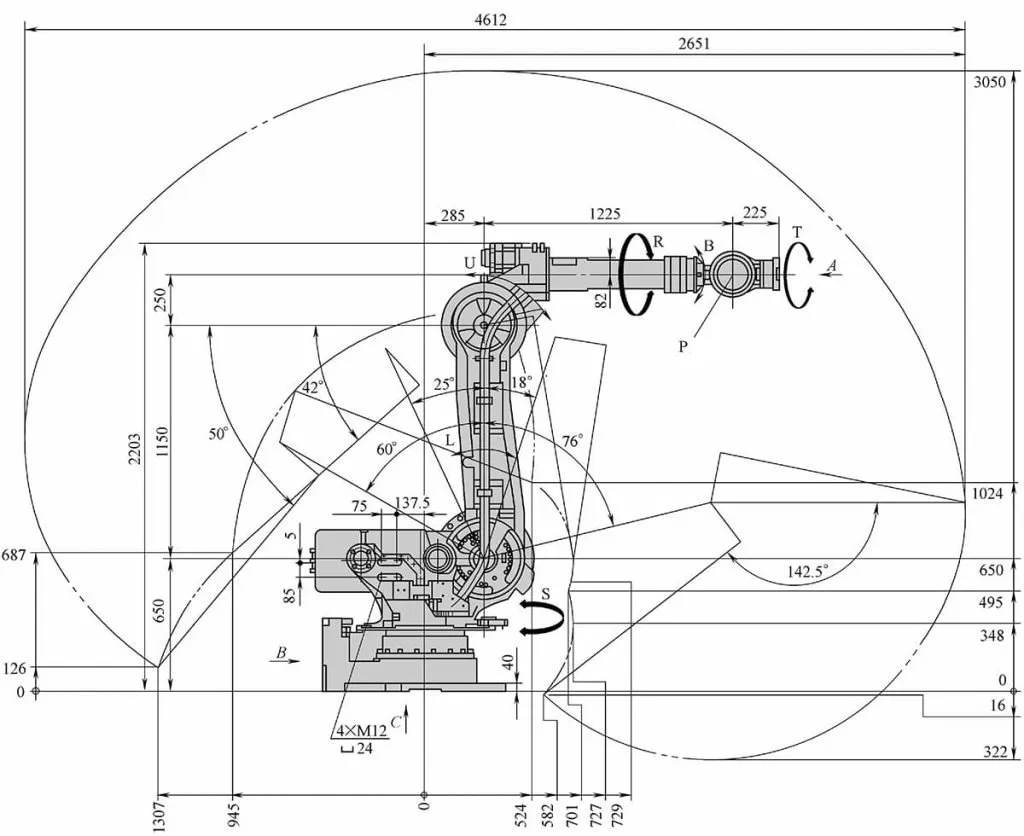

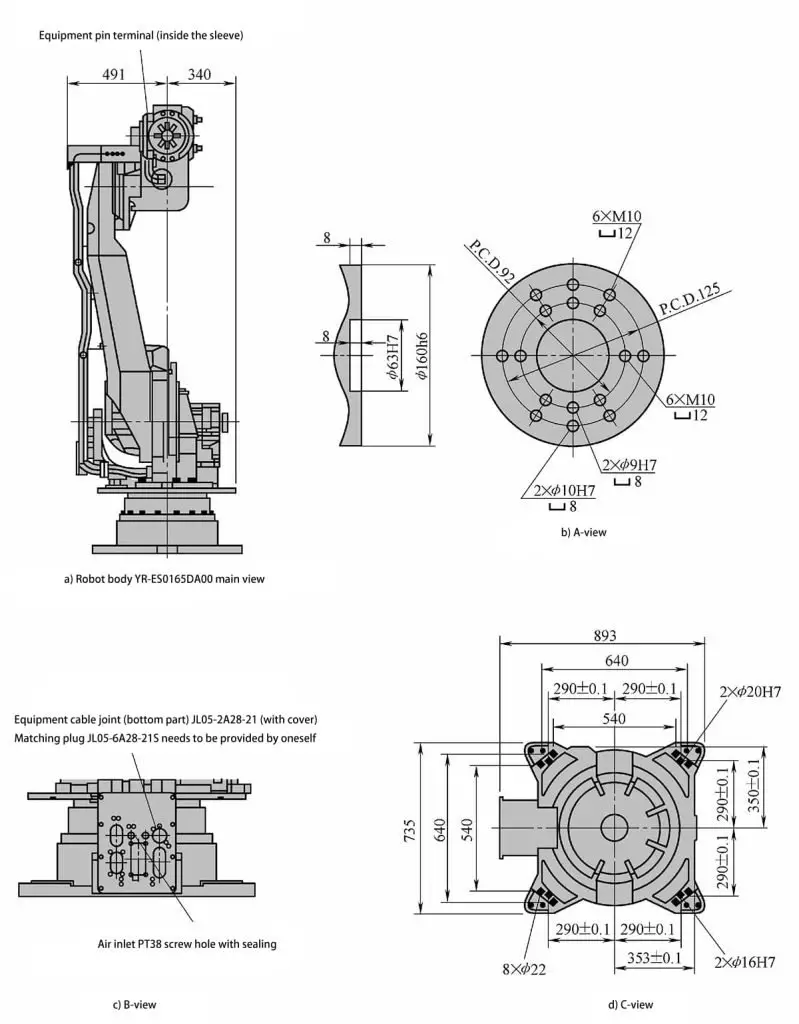

Usando o exemplo do robô de solda a ponto Yaskawa de 6 eixos com uma carga útil de 165 kg, a aparência externa do robô é mostrada na Figura 2-1 (consulte o vídeo do CD que acompanha o produto - (1) Processo de produção do robô).

Como, na prática, o robô é quase totalmente usado para executar soldagem por pontos operações em intervalos de 30 a 50 mm, ele raramente atinge sua velocidade máxima durante o movimento. Portanto, melhorar o desempenho de partidas e paradas frequentes de torque de curta duração no menor tempo possível é o foco principal do robô.

Para aumentar a aceleração e a desaceleração, o peso do braço foi reduzido no projeto, e o torque de saída do sistema de acionamento foi aumentado. Ao mesmo tempo, para reduzir o tempo de atraso e obter alta precisão de posicionamento estático, esse modelo usa redutores de baixa inércia e alta rigidez e servomotores sem escovas de alta potência.

Como medidas como compensação de avanço e observadores de estado são adotadas no circuito de controle, o desempenho do controle foi bastante aprimorado, e o tempo de posicionamento para um movimento de curta distância de 50 mm foi reduzido para 0,4 segundos. As especificações técnicas do corpo principal do robô articulado de solda a ponto MOTOMAN ES165D comumente usado estão listadas na Tabela 2-1.

O sistema de controle do robô de soldagem por pontos consiste na seção de controle do corpo principal e na seção de controle de soldagem. A seção de controle do corpo principal consiste principalmente em um pendente de ensino, gabinete de controle e braço do robô.

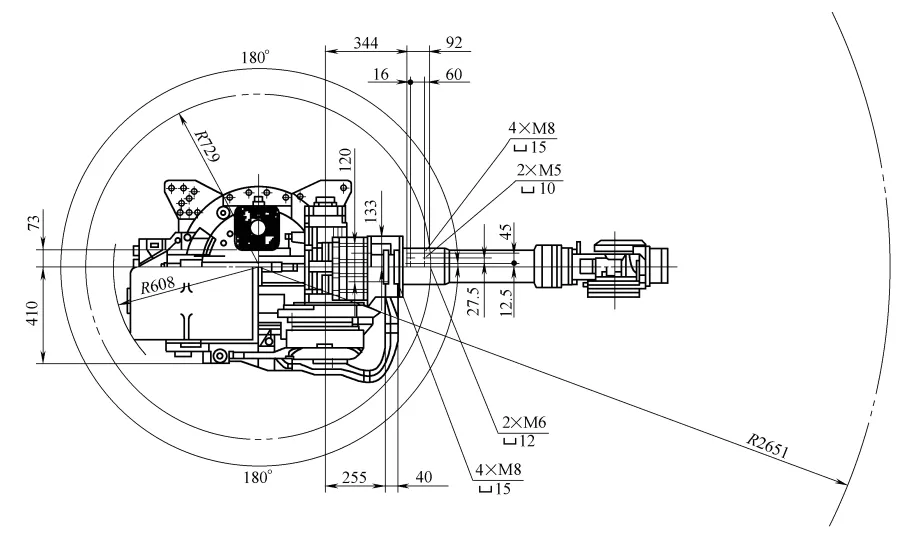

Além do tempo de pressão do grampo de soldagem e da troca de programa, a seção de controle de soldagem controla a corrente de soldagem alterando o ângulo de condução do tiristor do circuito principal. A faixa de movimento do braço YRES0165DA00 do corpo principal do robô é mostrada na vista superior da Figura 2-2.

Tabela 2-1: Especificações técnicas do robô de soldagem a ponto articulado MOTOMAN-ES165D

| Nome | MOTOMAN ES165D | |

| Tipo | YR-ES0165DA00 | |

| Estrutura | Tipo de articulação múltipla vertical (6 graus de liberdade) | |

| Carga útil | 165 kg (151,5 kg) * 3 | |

| Repetibilidade *1 | ±0,2 mm | |

| Amplitude de movimento | Eixo S (rotação) | -180°~+180° |

| Eixo L (braço inferior) | -60°~+76° | |

| Eixo U (parte superior do braço) | -142.5°~+230° | |

| Eixo R (rotação do pulso) | -360°~+360°(-205°~+205°)*3 | |

| Eixo B (balanço do pulso) | -130°~+130°(-120°~+120°)*3 | |

| Eixo T (torção do pulso) | -360°~+360°(-180°~+180°)*3 | |

| Velocidade máxima | Eixo S (rotação) | 1,92rad/s,110°/s |

| Eixo L (braço inferior) | 1,92rad/s,110°/s | |

| Eixo U (parte superior do braço) | 1,92rad/s,110°/s | |

| Eixo R (rotação do pulso) | 3,05rad/s,175°/s | |

| Eixo B (balanço do pulso) | 2,62rad/s,150°/s | |

| Eixo T (torção do pulso) | 4,19rad/s,240°/s | |

| Momento de inércia permitido (GD²/4) | Eixo R (rotação do pulso) | 921N m (868N m)*3 |

| Eixo B (balanço do pulso) | 921N m( 868N m)*3 | |

| Eixo T (torção do pulso) | 490N m | |

| Momento inercial permitido | Eixo R (rotação do pulso) | 85 kg - m²(83 kg - m²) *3 |

| Eixo B (balanço do pulso) | 85 kg m²(83 kg m²)*3 | |

| Eixo T (torção do pulso) | 45 kg - m2 | |

| Peso do robô | 1100KG | |

| Ambiente de instalação | Temperatura | 0° a +45° |

| Umidade | 20% a 80% RH (sem condensação) | |

| Vibração | Abaixo de 4,9 m/s2 | |

| Outros | 1. manter afastado de gases ou líquidos corrosivos, gases inflamáveis 2. mantenha o ambiente longe de água, óleo e poeira 3. mantenha-se afastado de fontes de ruído elétrico | |

| Capacidade de energia *2 | 5,0kV A | |

A vista lateral da faixa de movimento do braço do corpo do robô YRES0165DA00 é mostrada na Figura 2-3.

A vista frontal do corpo do robô YRES0165DA00 e as vistas parciais das direções A, B e C são mostradas na Figura 2-4.

O sistema de controle do robô

Gabinete de controle do robô

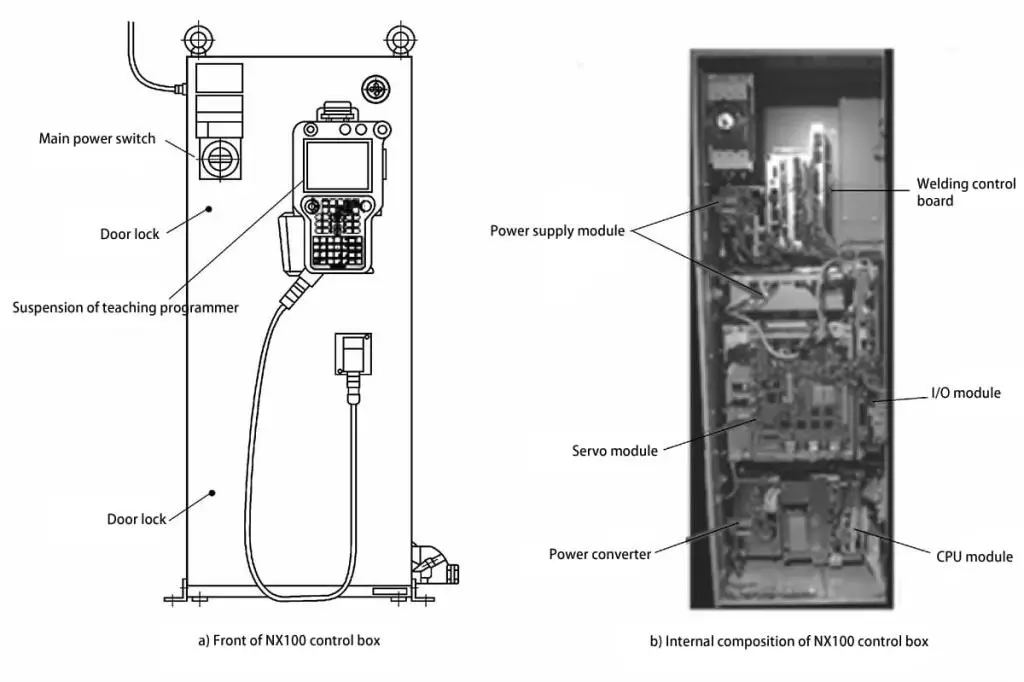

A estrutura frontal e interna do gabinete de controle do robô NX100 é mostrada na Figura 2-5.

Na Figura 2-5, o módulo de fonte de alimentação inclui a unidade de fonte de alimentação principal; a placa de comando de soldagem inclui o banco de dados de soldagem da unidade I/F e o armazenamento do programa; o módulo servo inclui o circuito de acionamento de amplificação da operação servo; o conversor de energia fornece energia para as unidades do gabinete de controle; o módulo de E/S contém circuitos e interfaces de entrada/saída; o módulo da CPU inclui a placa de controle, o backplane, a placa de controle de tempo e a fonte de alimentação de controle.

Ao abrir a porta do gabinete de controle, a alavanca do interruptor deve ser colocada em OFF. Em seguida, use uma chave de fenda para girar a trava da porta (há duas travas na porta - no sentido horário para destravar e no sentido anti-horário para travar). Ao abrir a porta, segure a porta e use a chave de fenda para girar a trava da porta. Depois de fechar a porta, ao ouvir um som de "clique", a porta estará travada com segurança.

Transmissão do sinal de controle do robô

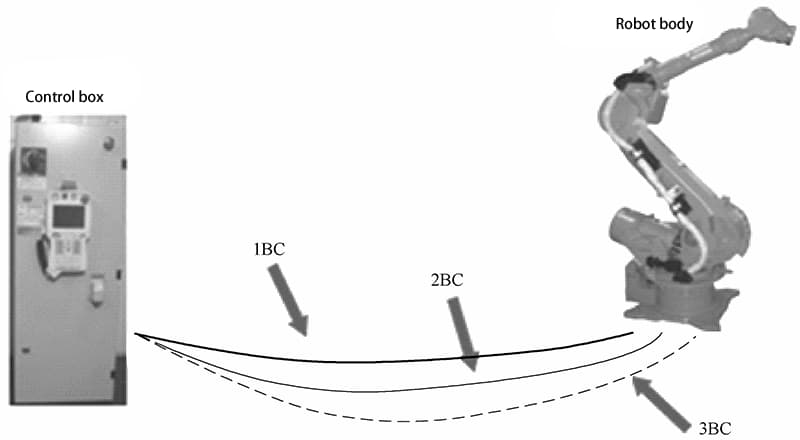

O corpo do robô de soldagem é conectado à caixa de controle por meio de cabos 1BC, 2BC e 3BC para transmitir os sinais de feedback do codificador e os sinais de acionamento do servomotor do robô, conforme mostrado na Figura 2-6.

Funções básicas dos robôs de soldagem a ponto

Movimento suave e alta precisão de posicionamento

Em comparação com os robôs de soldagem a arco, a soldagem por pontos impõe exigências menos rigorosas ao robô utilizado. Isso ocorre porque a soldagem por pontos requer apenas o controle ponto a ponto, e não há requisitos rigorosos para a trajetória de movimento das pinças de soldagem entre os pontos.

Esse também é o motivo pelo qual os robôs eram inicialmente usados apenas para soldagem por pontos. Os robôs de soldagem por pontos não só exigem capacidade de carga suficiente, mas também precisam se mover rápida e suavemente entre os pontos, com posicionamento preciso, a fim de reduzir o tempo de deslocamento e melhorar a eficiência do trabalho.

Velocidade de movimento rápida, forte capacidade de carga e grande amplitude de movimento

A carga necessária para os robôs de soldagem por pontos depende do tipo de pinça de soldagem utilizada. Para pinças de soldagem usadas para separação de transformadores, uma carga de 30,5 kg é suficiente. No entanto, essas pinças são limitadas pelo comprimento do cabo secundário principal, o que leva à perda de energia e dificulta que o robô estenda as pinças para a soldagem interna de peças de trabalho.

Além disso, o cabo oscila constantemente com o movimento do robô, causando danos rápidos ao cabo. Por isso, as aplicações modernas costumam usar pinças de soldagem integradas, com o peso dessas pinças normalmente em torno de 10 kg.

Considerando que o robô precisa de capacidade de carga suficiente para mover rapidamente as pinças de soldagem para posições espaciais para soldagem, geralmente são selecionados robôs para serviços pesados com capacidade de carga de 100 a 165 kg.

Para atender ao requisito de movimento rápido de curta distância das pinças de soldagem durante a soldagem por pontos contínua, os novos robôs para serviços pesados foram equipados com a capacidade de concluir um deslocamento de 50 mm em 0,3 segundo. Isso exige mais do desempenho do motor, da velocidade de processamento do microcomputador e dos algoritmos.

Portanto, os robôs de soldagem por pontos devem ter desempenho estável, uma ampla gama de movimentos, velocidade de movimento rápida e grande capacidade de carga. A qualidade da soldagem deve ser significativamente superior, contribuindo para melhorar a produtividade nas operações de soldagem por pontos.

Interfaces para comunicação com dispositivos externos

Os robôs de soldagem por pontos são equipados com interfaces para comunicação com dispositivos externos, o que lhes permite receber comandos de controle de controladores de nível superior e computadores de gerenciamento. Portanto, sob o controle do computador principal, vários robôs de solda a ponto podem ser configurados para formar um sistema flexível de produção de solda a ponto.

Pinças para solda a ponto

Classificação e estrutura das pinças de soldagem a ponto

Visão geral das pinças de solda a ponto

Como ferramenta executiva do robô, as pinças de solda a ponto impõem restrições significativas ao uso do robô. Se a seleção não for razoável, isso afetará diretamente a eficiência operacional e a acessibilidade do robô, representando uma ameaça significativa à segurança das operações do robô.

O projeto de pinças robóticas para soldagem por pontos deve atender aos requisitos operacionais e de produção com base nas necessidades de produção e nas características operacionais. Devido às muitas diferenças entre as operações do robô e as operações manuais tradicionais, há contrastes significativos entre as duas, conforme mostrado na Tabela 2-2.

Tabela 2-2: Comparação de características entre a pistola de solda a ponto de operação manual e a pistola de solda a ponto robótica

| Pistola de solda a ponto de operação manual | Pistola robótica de solda a ponto |

| Não é muito rigoroso quanto ao peso da pistola de solda por pontos | A pistola de solda a ponto é montada no robô, e cada robô tem uma carga nominal, portanto, requisitos rigorosos para o peso da pistola de solda a ponto |

| Depende muito da inteligência humana para lidar com vários problemas | Opera estritamente de acordo com o programa, com a capacidade de lidar com problemas como diferentes posições de peças de trabalho e amostras; portanto, a pistola de soldagem deve ter a função de compensação automática para obter o rastreamento automático do trabalho |

| Não requer a consideração da posição relativa entre a pistola de soldagem e o operador | Durante os processos de movimentação, rotação, posicionamento e retorno do robô, a fim de evitar colisões com peças de trabalho ou outros dispositivos, a pistola de solda a ponto deve estar em uma posição fixa enquanto se move, daí a necessidade de um mecanismo de limite no projeto da pistola de solda a ponto |

| As ações da pistola de soldagem por pontos são controladas por uma pessoa e não requerem consideração de sinal | A pistola robótica de solda a ponto opera de acordo com o programa, e um comando precisa ser emitido ao final de cada ação; portanto, a pistola de solda a ponto precisa ser controlada por sinais |

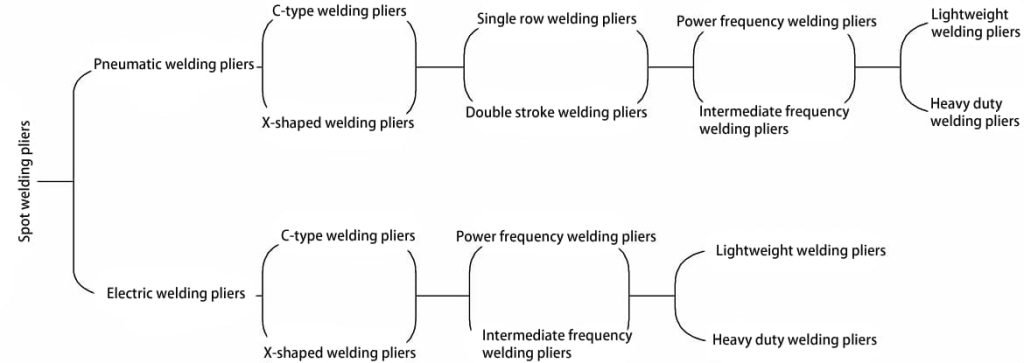

Classificação das pistolas de solda a ponto

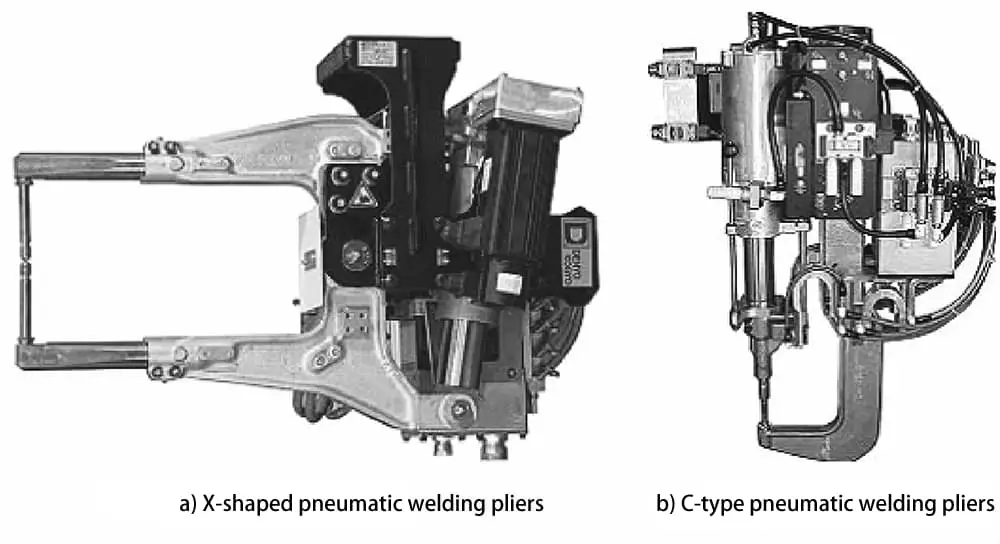

(1) De acordo com a forma estrutural, as pistolas de soldagem por pontos podem ser divididas em pistolas de soldagem tipo C e pistolas de soldagem tipo X.

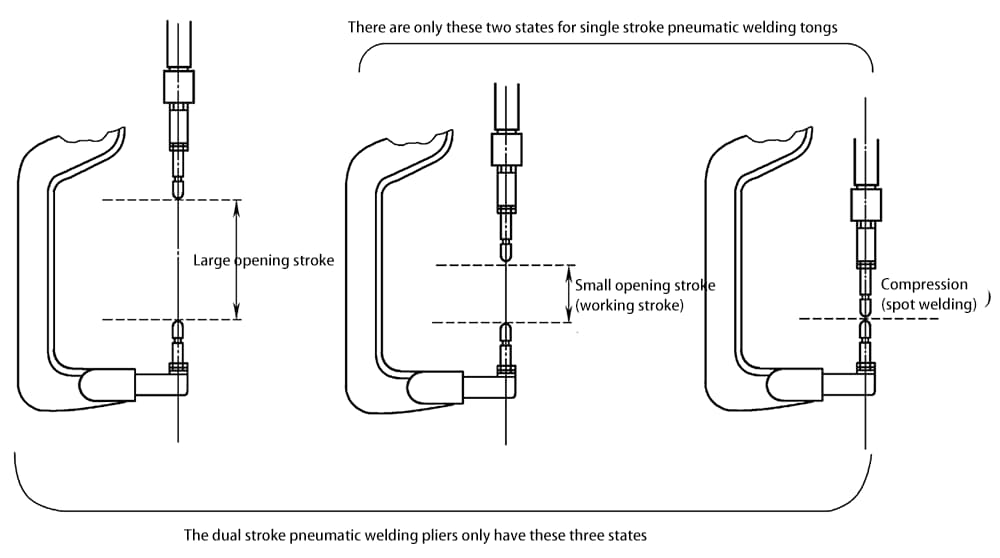

(2) De acordo com o curso da pistola de solda a ponto, ela pode ser classificada como de curso único e de curso duplo.

(3) Com base no método de acionamento da pressurização, as pistolas de soldagem por pontos podem ser classificadas em pistolas de soldagem pneumática e pistolas de soldagem elétrica.

(4) De acordo com o tipo de transformador da pistola de soldagem por pontos, eles podem ser classificados em pistolas de soldagem de frequência industrial e pistolas de soldagem de média frequência.

(5) De acordo com a magnitude da força de pressurização da pistola de soldagem por pontos, ela pode ser dividida em pistolas de soldagem para serviços leves e pistolas de soldagem para serviços pesados. Em geral, as pistolas de soldagem por pontos com pressão de eletrodo acima de 450 kg são chamadas de pistolas de soldagem para serviços pesados, enquanto as abaixo de 450 kg são chamadas de pistolas de soldagem para serviços leves.

Em resumo, a classificação das pinças de solda a ponto é mostrada na Figura 2-7.

Estrutura e nomes de componentes dos eletrodos de solda a ponto

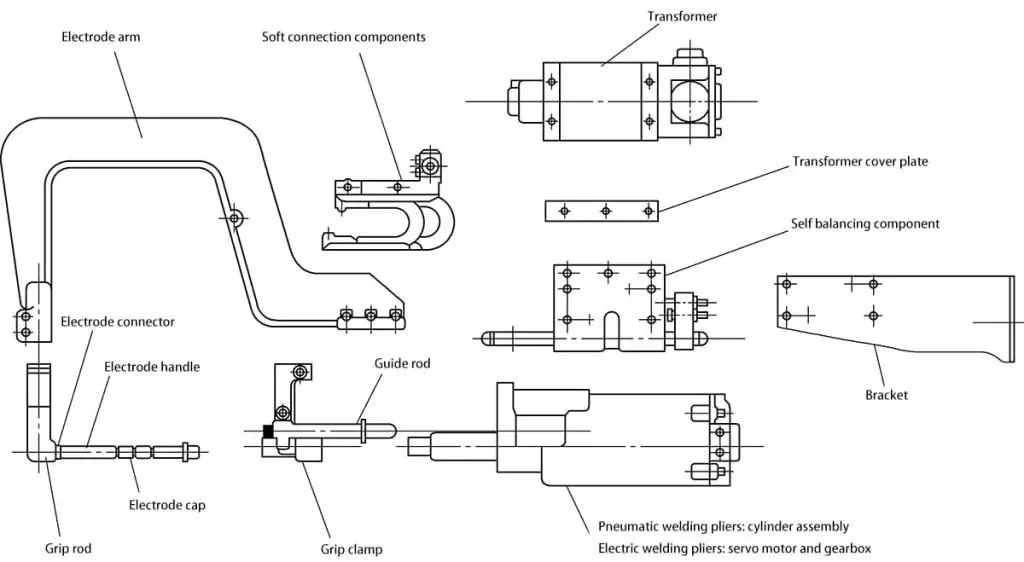

1) Eletrodo de solda tipo C

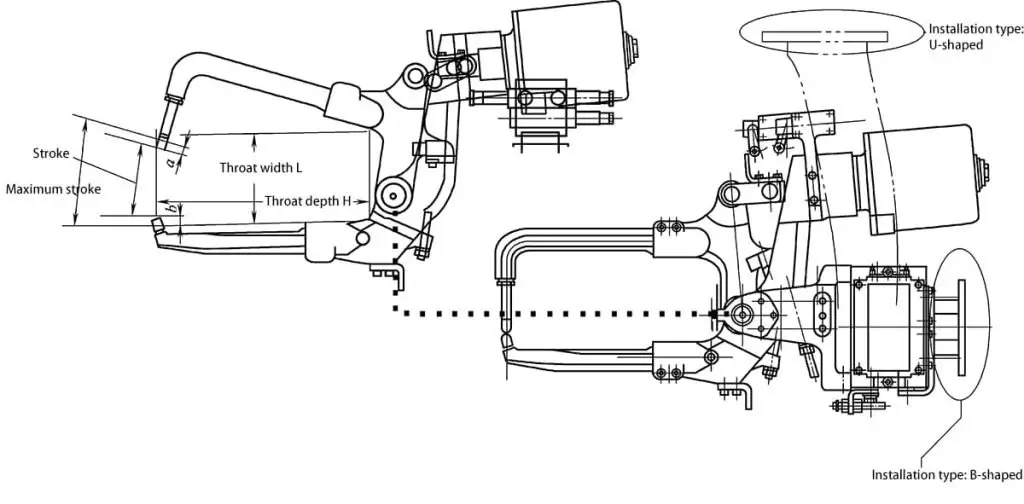

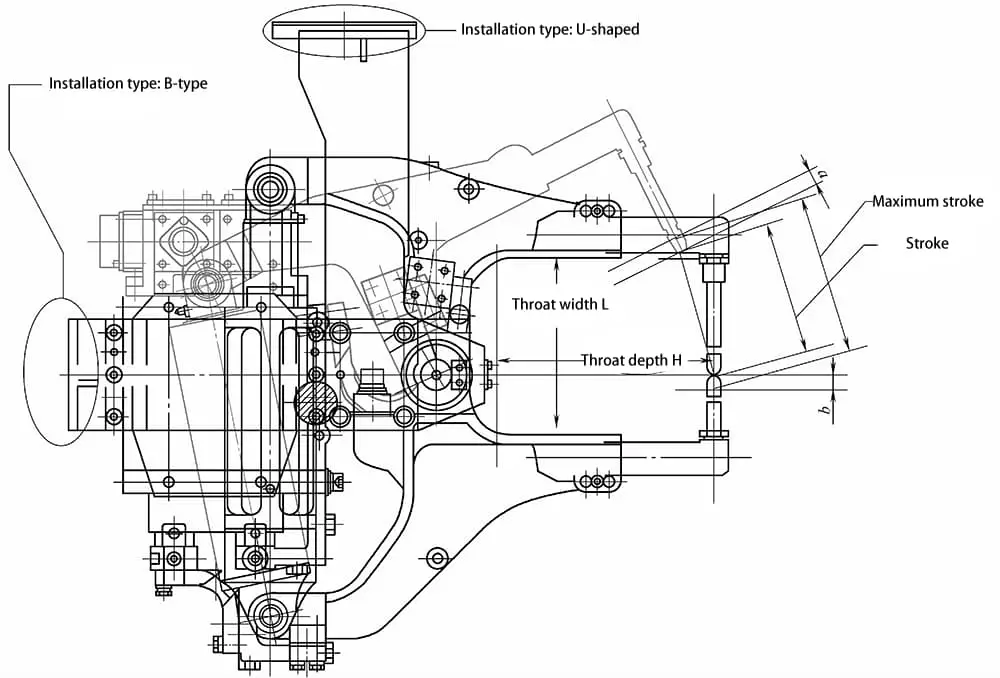

Dependendo da posição de soldagem, o eletrodo de soldagem tipo C é usado principalmente para soldagem por pontos em posições inclinadas verticais e quase verticais. A estrutura e os nomes dos componentes do eletrodo de soldagem tipo C são mostrados na Figura 2-8.

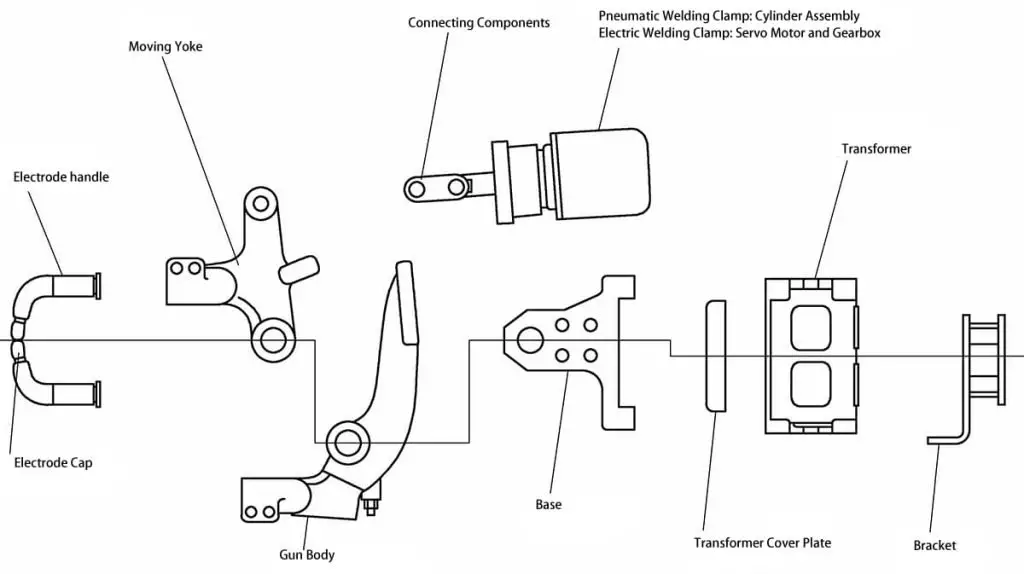

(2) Eletrodo de soldagem tipo X

O eletrodo de soldagem tipo X é usado principalmente para soldagem por pontos em posições inclinadas horizontais e quase horizontais. A estrutura e os nomes dos componentes do eletrodo de soldagem tipo X são mostrados na Figura 2-9.

A forma estrutural geral dos eletrodos de solda a ponto exige um projeto especial do corpo do eletrodo com base nas características específicas das posições de solda a ponto em aplicações práticas. Somente dessa forma o eletrodo de soldagem pode alcançar a posição do ponto de soldagem.

Figura 2-9 Estrutura e nomes dos componentes do eletrodo de soldagem tipo X

Especificações técnicas dos eletrodos de solda a ponto

Parâmetros técnicos do eletrodo de soldagem pneumático tipo C

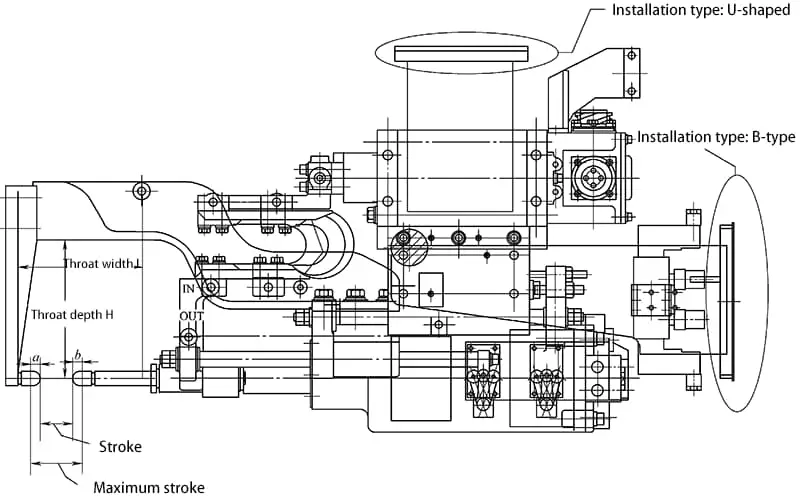

1) O diagrama esquemático da estrutura do eletrodo de solda pneumático tipo C é mostrado na Figura 2-10.

2) Os parâmetros de seleção do eletrodo de soldagem pneumático tipo C estão listados na Tabela 2-3.

Observação: a e b representam os requisitos de curso causados pelos eletrodos. O curso máximo inclui não apenas a + b, mas também o aumento da demanda causado pela deflexão da alça do eletrodo.

Tabela 2-3 Parâmetros de seleção do eletrodo de soldagem pneumático tipo C

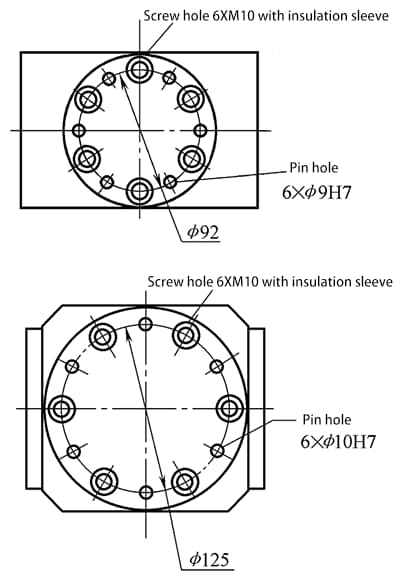

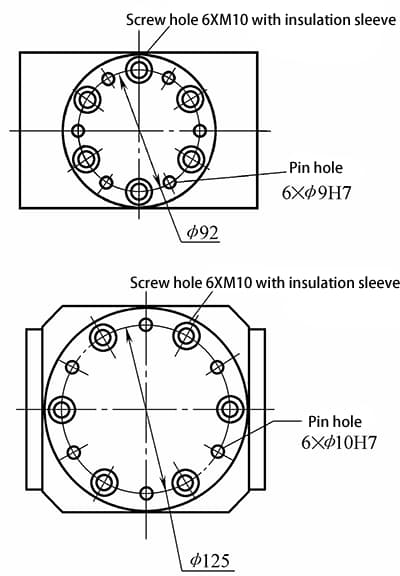

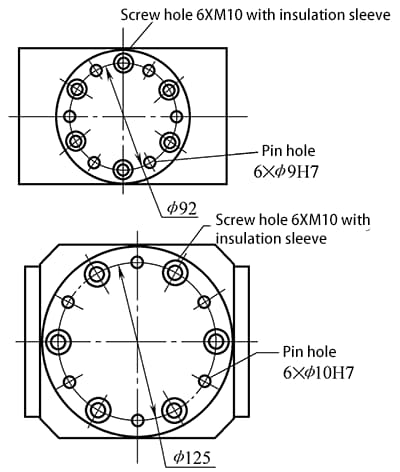

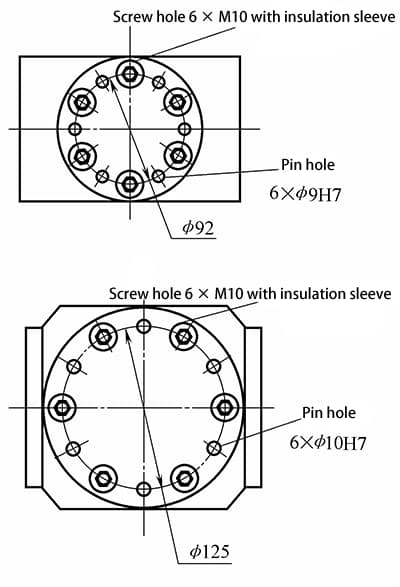

| Especificações técnicas básicas | Conteúdo | Os robôs MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD e MOTOMAN-ES200RD são compatíveis com dois tipos de flanges de grampo de soldagem: | |

| Tipo de braçadeira de soldagem | Braçadeira pneumática para soldagem tipo C | ||

| Corpo da braçadeira de soldagem | Profundidade da garganta H/mm | ||

| Largura da garganta H/mm | |||

| Curso /mm | |||

| Curso máximo /mm | |||

| Força máxima de fixação /kgf | |||

| Transformador | Tipo (frequência de linha ou frequência média) | ||

| Capacidade/kVA | |||

| Corrente máxima | |||

| Tipo de curso do grampo | Curso único | ||

| Duplo curso | |||

| *Observação: Se estiver usando uma pinça de soldagem de curso duplo, o curso de abertura pequeno /mm | |||

| Configuração de montagem da braçadeira de soldagem no robô | |||

Especificações técnicas da braçadeira de solda elétrica tipo C

1) O diagrama esquemático da estrutura do grampo de solda elétrica tipo C é mostrado na Figura 2-11.

2) Consulte a Tabela 2-4 para obter os parâmetros de seleção da braçadeira de soldagem elétrica tipo C.

Observação: a e b representam os requisitos de curso causados pelo eletrodo, o curso máximo inclui o aumento da demanda causado pela flexão do suporte do eletrodo, além de a+b.

Tabela 2-4 Parâmetros de seleção para braçadeira de solda elétrica tipo C

| Especificações técnicas básicas | Conteúdo | Os robôs MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD e MOTOMAN-ES200RD são compatíveis com dois tipos de flanges de grampo de soldagem: | |

| Tipo de braçadeira de soldagem | Braçadeira de solda servo tipo C | ||

| Corpo da braçadeira de soldagem | Profundidade da garganta H/mm | ||

| Largura da garganta H/mm | |||

| Curso /mm | |||

| Curso máximo /mm | |||

| Força máxima de fixação /kgf | |||

| Transformador | Tipo (frequência de linha ou frequência média) | ||

| Capacidade/kVA | |||

| Corrente máxima | |||

| Número do modelo do servomotor | |||

| Configuração de montagem da braçadeira de soldagem no robô | |||

As especificações técnicas da pinça de soldagem pneumática tipo X são as seguintes:

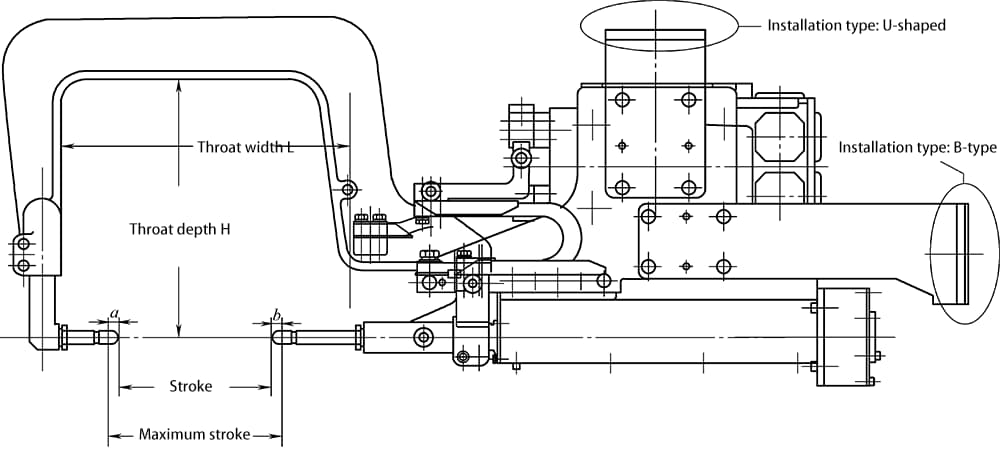

1) O diagrama esquemático da pinça de soldagem pneumática tipo X é mostrado na Figura 2-12.

2) Os parâmetros de seleção para o grampo de solda pneumático tipo X estão listados na Tabela 2-5.

Observação: "a" e "b" representam os requisitos de curso causados pelos eletrodos, e o curso máximo inclui a demanda causada pela deflexão do suporte do eletrodo, além de "a" e "b".

Tabela 2-5: Parâmetros de seleção para a pinça de soldagem pneumática tipo X

| Especificações técnicas básicas | Conteúdo | Os corpos dos robôs MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD e MOTOMAN-ES200RD são compatíveis com dois tipos de flanges de tocha de soldagem. | |

| Tipo de braçadeira de soldagem | Grampo de solda pneumático tipo X | ||

| Corpo da braçadeira de soldagem | Profundidade da garganta H/mm | ||

| Largura da garganta H/mm | |||

| Curso /mm | |||

| Curso máximo /mm | |||

| Força máxima de fixação /kgf | |||

| Transformador | Tipo (frequência de linha ou frequência média) | ||

| Capacidade/kVA | |||

| Corrente máxima | |||

| Tipo de curso do grampo | |||

| *Observação: Se estiver usando uma pinça de soldagem de curso duplo, o curso de abertura pequeno /mm | |||

| Configuração de montagem da braçadeira de soldagem no robô | |||

As especificações técnicas da pinça de solda elétrica tipo X são as seguintes:

1) O diagrama esquemático da pinça de solda elétrica tipo X é mostrado na Figura 2-13.

2) Os parâmetros de seleção para a pinça de solda elétrica tipo X estão listados na Tabela 2-6.

Observação: "a" e "b" representam os requisitos de curso causados pelos eletrodos, e o curso máximo inclui a demanda causada pela deflexão do suporte do eletrodo, além de "a" e "b"'.

Tabela 2-6: Parâmetros de seleção para a pinça de solda elétrica tipo X

| Especificações técnicas básicas | Conteúdo | Os corpos dos robôs MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD e MOTOMAN-ES200RD são compatíveis com dois tipos de flanges de tocha de soldagem. | |

| Tipo de braçadeira de soldagem | Grampo de solda servo tipo X | ||

| Corpo da braçadeira de soldagem | Profundidade da garganta H/mm | ||

| Largura da garganta H/mm | |||

| Curso /mm | |||

| Curso máximo /mm | |||

| Força máxima de fixação /kgf | |||

| Transformador | Tipo (frequência de linha ou frequência média) | ||

| Capacidade/kVA | |||

| Corrente máxima | |||

| Número do modelo do servomotor | |||

| Configuração de montagem da braçadeira de soldagem no robô | |||

As ilustrações físicas da pinça de soldagem pneumática tipo X e da pinça de soldagem pneumática tipo C são mostradas na Figura 2-14 acima.

Seleção de pinças para solda a ponto

Quer se trate de uma pinça de soldagem por pontos com suspensão manual ou de uma pinça de soldagem por pontos robótica, há requisitos específicos no processo de pedido. Ela deve estar em conformidade com as especificações de soldagem exigidas pela peça de trabalho. Os princípios básicos são os seguintes:

1) Determine a corrente máxima de curto-circuito e a pressão máxima dos eletrodos do grampo de soldagem com base na peça de trabalho e na espessura do material.

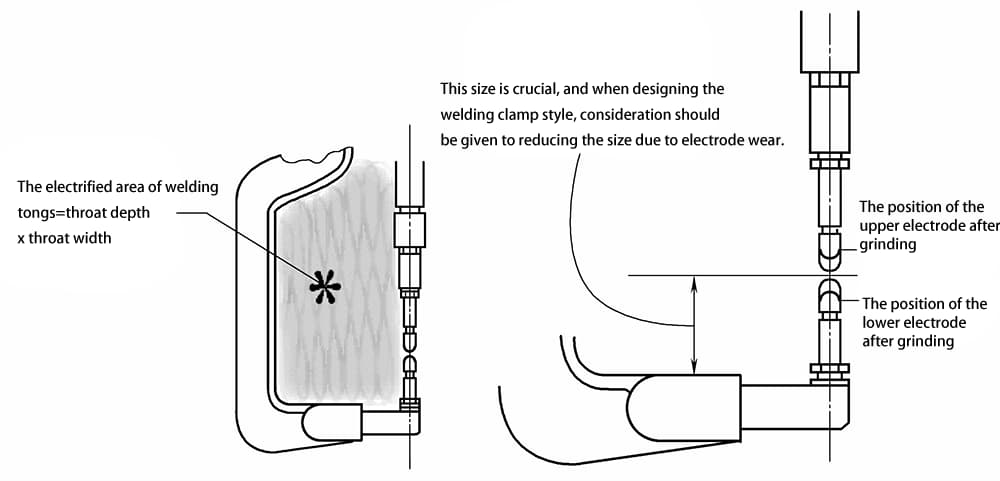

2) Com base no formato da peça de trabalho e na posição dos pontos de solda na peça de trabalho, determine a profundidade da garganta, a largura da garganta, o suporte do eletrodo, o curso máximo, o curso de trabalho etc. do corpo da pinça de soldagem.

3) Com base na distribuição de todos os pontos de solda na peça de trabalho, determine o tipo de grampo de soldagem. Normalmente, há quatro tipos comuns de pinças de soldagem: pinça de soldagem tipo C de ação simples, pinça de soldagem tipo C de ação dupla, pinça de soldagem tipo X de ação simples e pinça de soldagem tipo X de ação dupla.

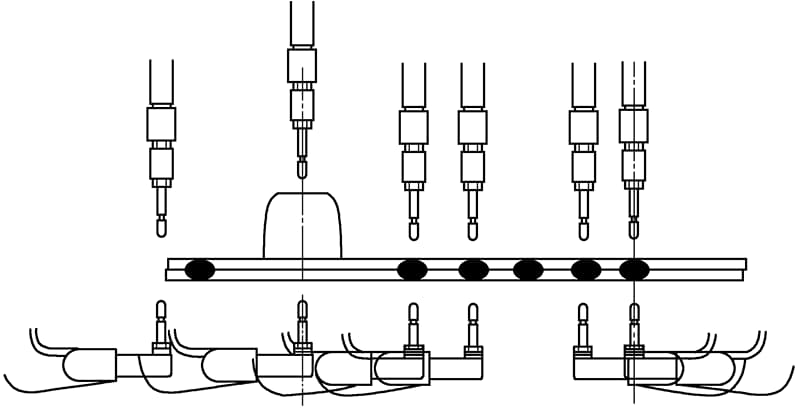

Nas condições acima, é importante minimizar o peso da pinça de soldagem o máximo possível. Para a soldagem por pontos com suspensão, isso pode reduzir a intensidade de trabalho dos operadores. Para a soldagem por pontos robótica, é possível selecionar um robô de baixa carga, melhorando assim a eficiência da produção. Dependendo do tamanho e da posição de soldagem da peça de trabalho, selecione pinças de soldagem de grande e pequena abertura, conforme mostrado na Figura 2-15.

Escolha pinças de soldagem pneumáticas de ação simples e pinças de soldagem pneumáticas de ação dupla de acordo com os requisitos do processo, conforme mostrado na Figura 2-16.

A área energizada da pinça de soldagem = profundidade da garganta × largura da garganta. Quanto maior for essa área, maior será a indutância gerada durante a soldagem, dificultando a saída de corrente. Nesses casos, é comum usar um transformador de maior potência ou empregar um transformador inversor para a saída de corrente. Selecione o tamanho da pinça de soldagem com base no desgaste do eletrodo, conforme mostrado na Figura 2-17.

a) Pinças de soldagem pneumáticas tipo X

b) Pinças de soldagem pneumáticas tipo C

Sistema de robô para soldagem a ponto

Composição do sistema de robô de soldagem a ponto

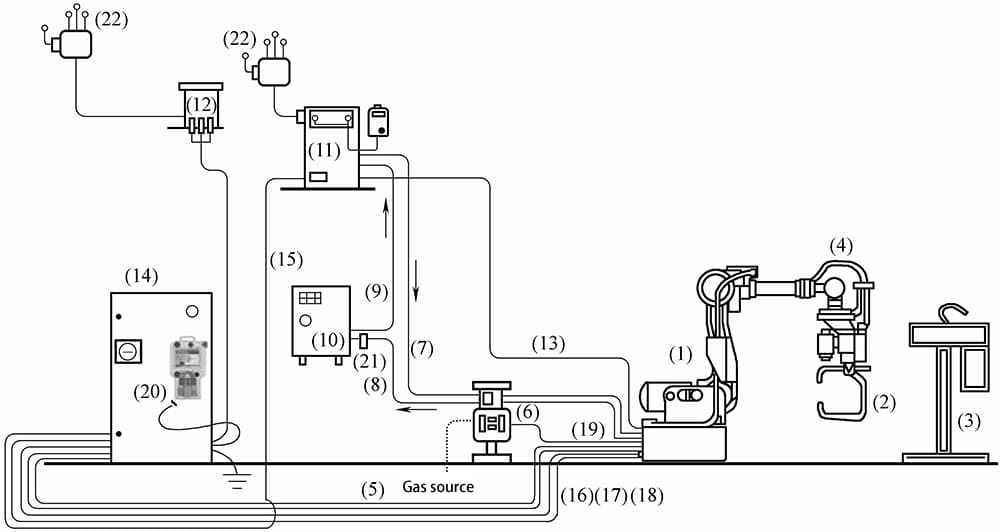

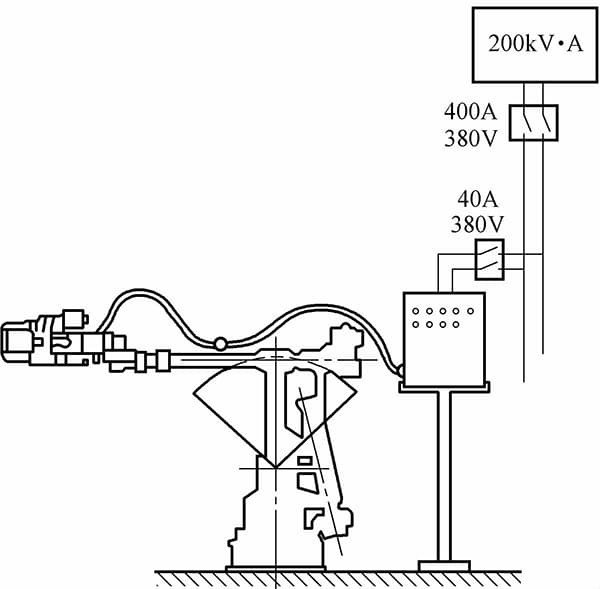

Os robôs de solda a ponto normalmente consistem no corpo do robô, no dispositivo de controle do robô, no pendente de ensino, nas pinças de solda a ponto e no sistema de solda, conforme mostrado na Figura 2-18. Os nomes de cada componente na Figura 2-18 estão listados na Tabela 2-7.

Tabela 2-7 Nomes de vários componentes do sistema de robô de solda a ponto

| Número | Nome | Número | Nome |

| 1 | Corpo do robô (ES165D/ES200D)★ | 12 | Robô transformador★ |

| 2 | Pinças servo/pneumáticas para solda a ponto | 13 | Cabo de alimentação das pinças☆ |

| 3 | Máquina de moagem de eletrodos | 14 | Gabinete de controle do robô (DX100)★ |

| 4 | Cabo da unidade de pulso (GISO) | 15 | Cabo de instrução para soldagem a ponto (I/F)◇ |

| 5 | Pinças (pneumáticas/servo) Cabo de controle SI | 16 | Cabo de alimentação do robô 2BC★ |

| 6 | Conjunto do tubo de ar/água☆ | 17 | Cabo de alimentação do robô 3BC★ |

| 7 | Pinças Tubo de água de resfriamento◇ | 18 | Cabo de controle do robô 1BC★ |

| 8 | Pinças Tubo de água de retorno◇ | 19 | Tubo de ar de entrada das pinças☆ |

| 9 | Caixa de controle de soldagem por pontos Tubo de água de resfriamento | 20 | Pingente de ensino de robô (PP)★ |

| 10 | Resfriador☆ | 21 | Interruptor de fluxo de água de resfriamento☆ |

| 11 | Caixa de controle de solda a ponto◇ | 22 | Fonte de alimentação |

As funções de cada componente do sistema de robô de solda a ponto estão classificadas na Tabela 2-8.

Tabela 2-8: Classificação das funções de cada componente do sistema de robô de solda a ponto

| Categoria | Códigos de equipamento (consulte a Figura 2-18) | Descrição da função |

| Relacionado a robôs | (1), (4), (5), (13), (14), (15), (16), (17), (18), (20) | Estabelece a conexão entre o robô e outros equipamentos, introduzido pela Yaskawa do Japão |

| Relacionado à solda a ponto | (2), (3), (11) | Implementa as condições de solda a ponto, fornecidas pela fabricante de equipamentos de soldagem |

| Sistema de suprimento de gás | (6), (19) | Usado somente quando se utilizam pinças de soldagem pneumáticas, o cilindro de pressão das pinças de soldagem completa a pressão de soldagem por pontos, fornecida pelo projetista do sistema |

| Sistema de abastecimento de água | (7), (8), (9), (10), (21) | Usado para equipamentos de resfriamento (2) e (11), fornecido pelo projetista do sistema |

| Sistema de fornecimento de energia | (12), (22) | Potência do sistema |

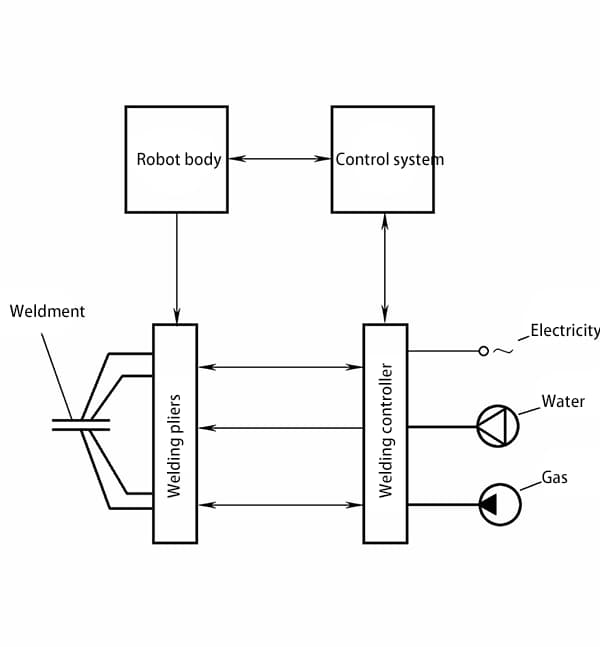

Sistema de soldagem

O sistema de soldagem consiste principalmente no controlador de soldagem (temporizador), pinças de soldagem (incluindo o transformador de soldagem por resistência) e peças auxiliares, como água, eletricidade e gás. A composição e os princípios do sistema são mostrados na Figura 2-19.

Pinças de soldagem

Com base na relação estrutural entre o transformador de solda por resistência e as pinças de solda, as pinças de solda podem ser divididas em três formas: separadas, embutidas e integrais.

(1) Pinças de soldagem separadas

A característica dessas pinças é que o transformador de solda por resistência é separado do corpo da pinça. O corpo da pinça é montado no braço do robô, enquanto o transformador de soldagem é suspenso acima do robô e pode se mover ao longo da direção do pulso do robô em um trilho. Os dois são conectados por um cabo secundário. As vantagens incluem a redução da carga do robô, alta velocidade de movimento e custo mais baixo, conforme mostrado na Figura 2-20.

A principal desvantagem das pinças de soldagem separadas é a necessidade de um transformador de soldagem de grande capacidade, o que resulta em maior consumo de energia e menor eficiência energética. Além disso, o grande cabo secundário causa forças de tração e torção no braço do robô, limitando a seleção de áreas de trabalho e posições de soldagem por pontos. As pinças de soldagem separadas podem usar pinças de soldagem suspensas comuns e transformadores de soldagem por resistência.

No entanto, o cabo secundário exige uma fabricação especial, geralmente composta por dois condutores separados por uma camada isolante, sendo que cada condutor é oco para resfriamento a água. Além disso, o cabo precisa ter uma certa flexibilidade.

(2) Pinças de solda embutidas

Nessa estrutura, o transformador de solda por resistência é colocado dentro do braço do robô, o mais próximo possível do corpo da pinça. O cabo secundário do transformador pode se mover internamente. Ao usar essa forma de pinça de soldagem, ela deve ser projetada em conjunto com o corpo do robô. Além disso, os robôs de soldagem por pontos com coordenadas polares ou esféricas também podem adotar essa estrutura.

A vantagem é que o cabo secundário é mais curto e a capacidade do transformador pode ser reduzida, mas isso complica o projeto do corpo do robô. Os robôs de solda por pontos com pinça de soldagem incorporada são mostrados na Figura 2-21.

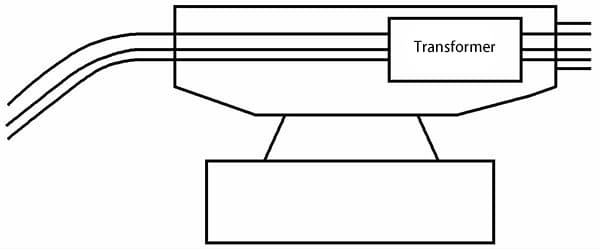

(3) Pinças de soldagem integrais

As chamadas pinças de soldagem integrais envolvem a montagem conjunta do transformador de solda por resistência e do corpo da pinça e, em seguida, sua fixação no flange na extremidade do braço do robô. As principais vantagens incluem a eliminação do cabo secundário volumoso e da estrutura de trabalho para o transformador suspenso. A extremidade de saída do transformador de soldagem é conectada diretamente aos braços superior e inferior das pinças de soldagem, economizando energia.

Por exemplo, com uma corrente de saída de 12000A, uma pinça de soldagem separada requer um transformador de 75kVA, enquanto uma pinça de soldagem integral requer apenas 25kVA. A principal desvantagem das pinças de soldagem integrais é o aumento significativo de peso e tamanho, exigindo que o corpo do robô suporte uma carga maior que 60 kg.

Além disso, a força inercial gerada pelo peso das pinças de soldagem no pulso ativo do robô pode causar sobrecarga, exigindo que o centro de gravidade das pinças de soldagem esteja o mais próximo possível do eixo do braço do robô durante o projeto. O projeto do transformador de solda por resistência é o principal problema das pinças de solda integrais.

Como o transformador está confinado ao pequeno espaço das pinças de soldagem, as dimensões e o peso devem ser menores do que o normal, e a bobina secundária também precisa de resfriamento a água.

Atualmente, são usados pequenos transformadores integrados de solda por resistência fabricados por meio de processos de fundição de epóxi a vácuo. Por exemplo, um transformador de 30kVA tem dimensões de 325×135×125mm³ e pesa apenas 18kg. Os robôs de soldagem por pontos com pinça de soldagem integral são mostrados na Figura 2-22.

Controlador de soldagem

O princípio de funcionamento do controlador de soldagem (soldagem por pontos) é detectar a corrente secundária e a entrada de tensão na peça de trabalho que está sendo soldada, bem como o valor de alteração de impedância correspondente obtido do estado de fusão do metal da peça de trabalho.

Em seguida, essas informações são enviadas de volta ao controlador do robô para cálculo, produzindo a corrente de soldagem mais adequada e armazenando a corrente de soldagem de cada ponto para servir de referência para a definição dos parâmetros de soldagem dos pontos subsequentes. Esse tipo de controlador de soldagem por resistência pode garantir a qualidade da soldagem controlando os respingos durante o processo de soldagem e também pode gerenciar automaticamente o tamanho da extremidade frontal do eletrodo.

De acordo com o programa de monitoramento de soldagem predeterminado, o controlador conclui a entrada dos parâmetros de soldagem durante a soldagem por pontos, controla o programa de soldagem por pontos, controla a corrente de soldagem, diagnostica falhas no sistema de soldagem e estabelece comunicação com o computador principal e com o pendente de aprendizagem. Os controladores de soldagem por pontos comumente usados têm principalmente as três formas estruturais a seguir.

(1) Tipo de estrutura centralizada

Nesse tipo, a parte de controle de soldagem é disposta como um módulo no mesmo gabinete de controle que a parte de controle principal do robô e é gerenciada coletivamente pelo computador principal, fornecendo dados ao módulo de soldagem, com o controle do processo de soldagem sendo concluído pelo módulo de soldagem. A vantagem dessa estrutura é a alta integração e a facilidade de gerenciamento unificado.

(2) Tipo de estrutura descentralizada

O tipo de estrutura descentralizada separa o controlador de soldagem do gabinete de controle principal do robô, e os dois se comunicam usando uma comunicação do tipo resposta. Depois que o computador principal fornece o sinal de soldagem, o controle de soldagem é controlado de forma independente pelo controlador de soldagem e, depois que a soldagem é concluída, um sinal final é enviado ao computador principal para controlar o movimento do robô.

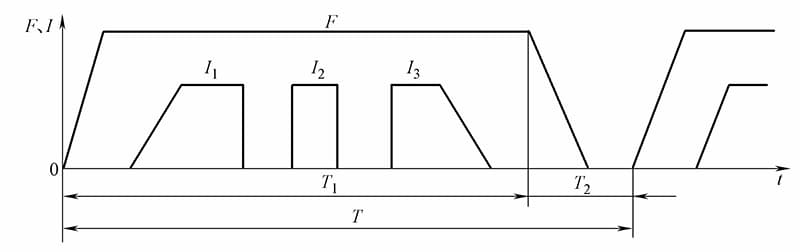

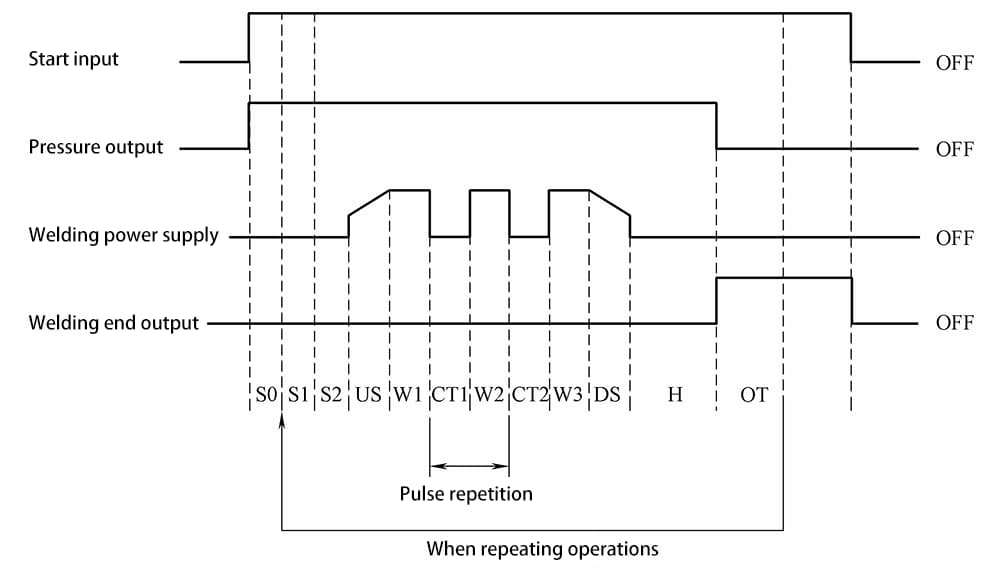

A vantagem dessa estrutura é a flexibilidade de depuração, e o sistema de soldagem pode ser usado independentemente, mas requer comunicação a uma certa distância, e sua integração não é tão alta quanto a do tipo de estrutura centralizada. O ciclo de soldagem do tipo de estrutura descentralizada é mostrado na Figura 2-23.

(3) Sistema de controle de grupo

O sistema de controle de grupo conecta vários robôs de soldagem por pontos (ou máquinas de soldagem convencionais) a um computador de controle de grupo para controlar vários dispositivos que são alimentados simultaneamente, obtendo controle de compartilhamento de tempo da corrente de soldagem de vários robôs de soldagem por pontos, limitando a carga instantânea da rede elétrica e estabilizando a tensão da rede para garantir a qualidade da soldagem.

O sistema de controle de grupo pode reduzir significativamente a capacidade do transformador de alimentação elétrica da oficina. Além disso, quando um robô (ou máquina de solda a ponto) apresenta uma falha, o sistema de controle de grupo inicia um robô de solda a ponto de reserva ou realoca o trabalho para os robôs restantes para garantir a produção normal de solda.

Para atender às necessidades de controle de grupo, o sistema de soldagem do robô de soldagem por pontos deve adicionar sinais de "solicitação de soldagem" e "permissão de soldagem" e conectar-se ao computador de controle do grupo.

Observação: T1 controla o controlador de soldagem; T2 é controlado pelo computador principal do robô; T representa o ciclo de soldagem; F representa a pressão do eletrodo; I representa a corrente de soldagem.

Requisitos para robôs de soldagem a ponto em sistemas de soldagem

1) Deve-se usar pinças de soldagem especiais com um dispositivo de pressão flutuante, e pinças de soldagem comuns também podem ser modificadas. As pinças de soldagem devem ser leves e ter dois tipos de curso, longo e curto, para facilitar a soldagem rápida, o curativo, a substituição do eletrodo e a superação de obstáculos.

2) O centro de gravidade das pinças de soldagem do tipo corpo deve ser projetado no eixo do flange fixo.

3) O sistema de controle de soldagem deve ser capaz de autodiagnosticar e se autoproteger contra falhas como superaquecimento do transformador de solda por resistência, superaquecimento do tiristor causando curto-circuito ou circuito aberto, perda de tensão da rede de ar, tensão excessiva da rede e aderência do eletrodo. Além de notificar o host para parar, ele também deve exibir o tipo de falha.

4) O sistema de controle do tipo de estrutura dispersa deve ter uma interface de comunicação para identificar vários sinais do corpo do robô e ensinar o pendente e responder de acordo.

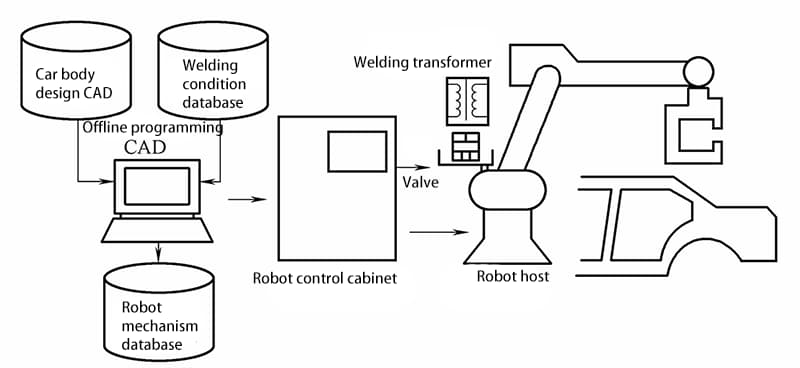

Sistema de robô de solda a ponto com sistema CAD

Se o robô de soldagem por pontos puder se comunicar com um sistema CAD, o ensino off-line poderá ser realizado. A configuração básica do sistema de ensino off-line para robôs de soldagem por pontos com sistemas CAD e de banco de dados de soldagem é mostrada na Figura 2-24.

Sistema de controle do robô de soldagem a ponto

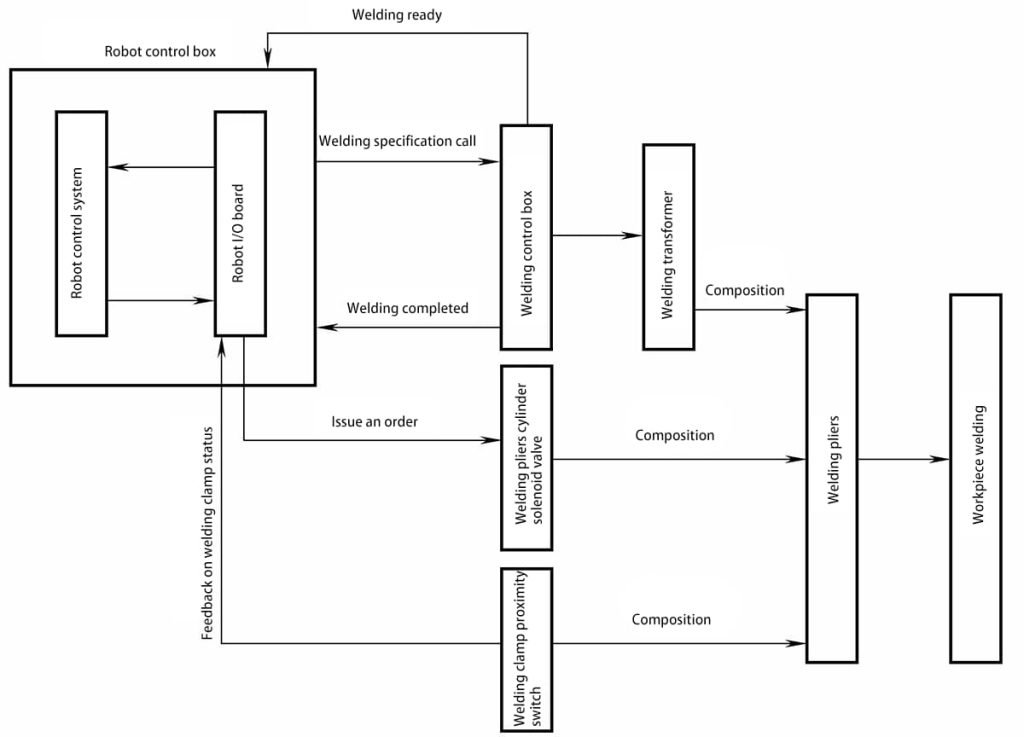

Princípio do controle do robô de soldagem a ponto

Quando o robô de soldagem por pontos está operacional, o sistema de controle principal confirma a posição ensinada do robô. Em seguida, ele emite um comando para fechar as pinças de soldagem por meio da porta OUTPUT na placa de E/S do robô. A bobina da válvula solenoide do cilindro é energizada com 24 VCC, iniciando a ação. O ar comprimido é introduzido no cilindro, fazendo com que a haste do pistão se desloque.

As informações sobre o deslocamento do cilindro são fornecidas principalmente por um interruptor de proximidade de posição para um feedback eficaz. Essas informações são retransmitidas para o sistema de controle principal do robô, que posteriormente envia um comando de soldagem para a caixa de controle de soldagem por meio da placa de E/S do robô. A caixa de controle de soldagem envia um sinal de pronto para soldar de volta para a placa de E/S do robô, que é então enviada de volta para o sistema de controle principal.

O sistema de controle principal emite um comando de chamada de número padrão, utilizando o código 8421, que corresponde a 16 padrões. A caixa de controle de soldagem ativa o código padrão pré-armazenado, emitindo o tempo de soldagem e a corrente necessários para o processo de soldagem. Após a conclusão da soldagem, a caixa de controle de soldagem envia um sinal indicando o fim do processo de soldagem.

Depois que o sistema de controle principal do robô confirma esse sinal, ele envia um comando para abrir as pinças de soldagem por meio da porta OUTPUT da placa de E/S. A válvula solenoide do cilindro é desenergizada, o núcleo da válvula é reiniciado, o cilindro recebe ar em sentido inverso e a posição aberta da pinça é travada por uma chave de proximidade instalada no cilindro.

Essas informações são enviadas de volta para o sistema de controle principal do robô, que, por sua vez, envia informações de movimento para o sistema de movimento do robô, conforme mostrado na Figura 2-25.

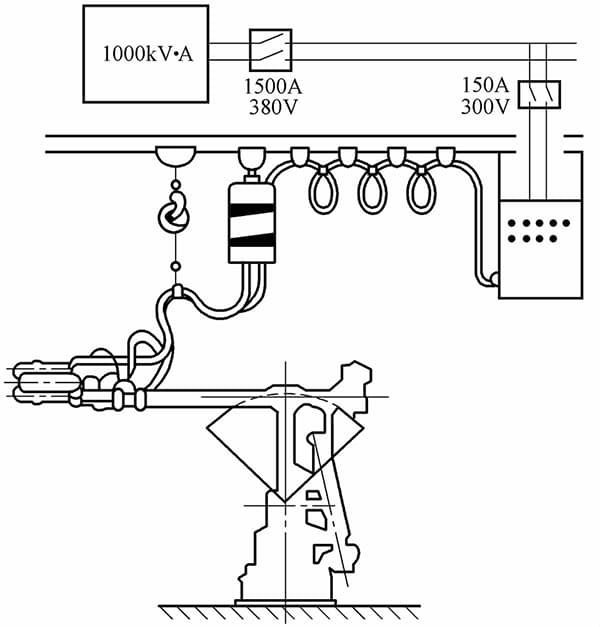

Controlador de soldagem a ponto

O transformador da pinça de soldagem fornece corrente aos eletrodos da pinça de soldagem para o processo de soldagem por pontos, enquanto o controlador de soldagem por pontos (também conhecido como "timer") é um dispositivo que controla a duração de cada fase do processo de soldagem por pontos, normalmente definido pela frequência.

Por exemplo, o controlador de solda a ponto modelo PH5-7003 possui controle de fase síncrona por tiristor e oferece controle de corrente constante com base no feedback da corrente de soldagem, função de aumento de corrente, vários recursos de monitoramento e alarme.

Ele pode concluir a entrada de parâmetros de soldagem, o controle do programa de soldagem por pontos, o controle da corrente de soldagem e o autodiagnóstico de falhas do sistema de soldagem de acordo com um programa de monitoramento de soldagem predeterminado.

Os principais sinais que conectam o controlador de soldagem com o corpo e a caixa de ensino incluem informações sobre aumento/diminuição da corrente de soldagem, ajuste do tempo de soldagem, início e término da soldagem e falhas no sistema de soldagem. O diagrama de tempo de controle é ilustrado na Figura 2-26.

Equipamento auxiliar

Dresser de eletrodos

O dressador de eletrodos, também conhecido como esmerilhadeira de eletrodos, é essencial nas operações de soldagem por pontos. Devido à alta densidade de corrente que passa pelos eletrodos e à pressão significativa aplicada, os eletrodos frequentemente se deformam, perdendo sua forma original. Essa deformação afeta negativamente o controle sobre o tamanho do nugget de solda.

Além disso, as altas temperaturas durante a soldagem podem causar reações de liga e oxidação entre os eletrodos e os painéis da carroceria, prejudicando a condutividade dos eletrodos. Para garantir uma qualidade de soldagem consistente, é fundamental dressar regularmente os eletrodos usando um dressador de eletrodos. Há dois tipos de dressadores de eletrodos: manual e automático. O procedimento a seguir pode orientar o gerenciamento das operações de dressagem manual:

(1) Os eletrodos devem ser revestidos nas seguintes condições:

a) Se as bordas do eletrodo estiverem desgastadas ou se o diâmetro da face final for superior a 8 mm.

b) Se o diâmetro da extremidade de contato do eletrodo for menor que 6 mm.

c) Se a superfície do eletrodo estiver irregular, com buracos perceptíveis ou muito pontiaguda.

d) Se os eletrodos superior e inferior estiverem desalinhados e o curativo não produzir o efeito desejado, ajuste os eletrodos adequadamente.

(2) Método de curativo manual do eletrodo:

Coloque o interruptor de soldagem/ajuste em ajustar. Primeiro, aplique o revestimento nas laterais do eletrodo e, em seguida, na face final. Após o revestimento, faça um teste de solda em uma placa de teste para inspecionar a qualidade da solda e a condição dos eletrodos revestidos.

(3) Considerações sobre o curativo e a substituição das capas dos eletrodos:

a) Assegure a simetria entre as superfícies de contato superior e inferior, com um desvio não superior a 0,5 mm.

b) As superfícies de contato superior e inferior devem ser planas, sem folgas.

c) As superfícies de contato dos eletrodos não devem ser muito pequenas ou muito grandes; mantenha um diâmetro de superfície de contato entre 6 mm e 8 mm, com um cone não inferior a 45°, ajustando conforme apropriado à situação.

d) Ao substituir a tampa do eletrodo por uma nova, a superfície deve ser lisa, sem saliências ou buracos.

Nos sistemas robóticos de soldagem por pontos, os dressadores automáticos são comumente usados. O princípio do dressador de eletrodo robótico é o seguinte: quando o robô atinge um número definido de soldas, ele inicia automaticamente o programa de dressagem. Por exemplo, ao soldar materiais comuns de aço carbono, as tampas dos eletrodos devem ser revestidas a cada 800 a 1.000 soldas para garantir a boa qualidade da solda.

Os eletrodos da pistola de soldagem são movidos para os dois lados do rebolo do dressador, prendendo os eletrodos superior e inferior para que entrem em contato simultaneamente com as lâminas de dois lados do dressador. Depois que o rebolo faz um determinado número de rotações, as pontas dos eletrodos superior e inferior são cortadas para corresponder ao formato da lâmina. Os dressadores de eletrodos e rebolos são categorizados pelo tipo de rotação em rotação de direção única e bidirecional.

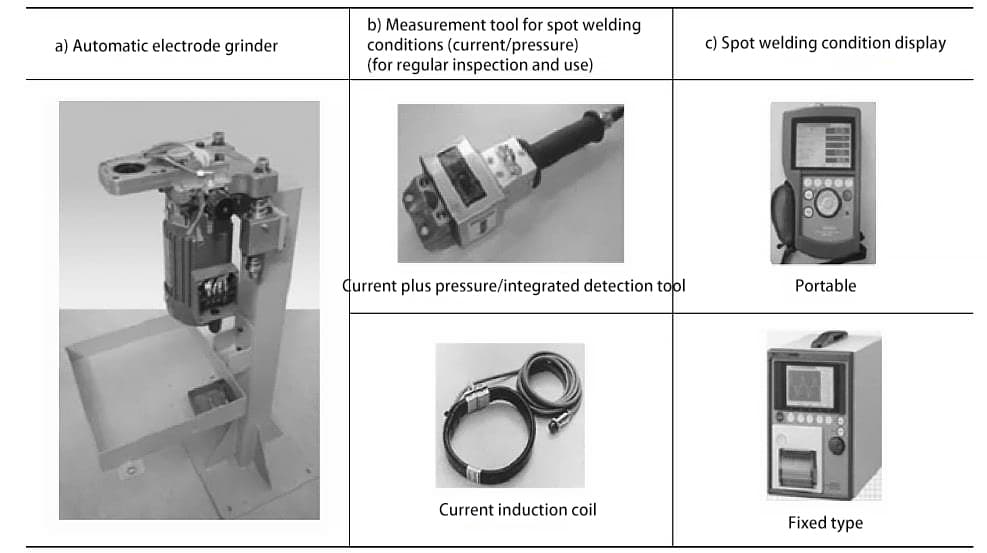

Os rebolos de esmeril são ainda classificados pelo número de arestas de corte em tipos de aresta única e de arestas múltiplas. A aparência do dressador automático de eletrodos é mostrada na Tabela 2-9a.

Testador de pressão

O testador de pressão é um instrumento usado para verificar as condições de pressão das pinças de soldagem. Normalmente, ele é usado para testar periodicamente a pressão aplicada pelas pinças de soldagem, conforme mostrado na Tabela 2-9b.

Detector de corrente

O detector de corrente é um instrumento usado para controlar a qualidade da soldagem por pontos. Ele pode ser utilizado para verificar periodicamente a saída de corrente do controlador de soldagem por pontos, bem como para monitorar a corrente de cada ponto de solda em tempo real durante a produção. Ele também fornece uma leitura da corrente durante a soldagem por pontos, conforme mostrado na Tabela 2-9c. Observação: A corrente elétrica durante a soldagem por pontos e a pressão aplicada pelas pinças de soldagem são elementos críticos.

No início da calibração do sistema, os operadores devem testar minuciosamente as condições de corrente e pressão do equipamento de soldagem para garantir o bom andamento das operações subsequentes.