A soldagem é uma arte intrincada que exige precisão, conhecimento e os parâmetros corretos para obter os melhores resultados. Você já teve dificuldade em selecionar a corrente de soldagem correta para diferentes espessuras de metal ou já se perguntou sobre o diâmetro ideal do eletrodo para o seu projeto? Essas decisões são cruciais, pois afetam significativamente a penetração da solda e a qualidade geral. Neste artigo, vamos nos aprofundar nas especificidades da corrente de soldagem, do diâmetro do eletrodo e da espessura do metal, fornecendo diretrizes detalhadas e referências técnicas para aprimorar sua proficiência em soldagem. Ao final, você estará equipado com o conhecimento necessário para fazer escolhas informadas, garantindo que suas soldas sejam fortes e esteticamente agradáveis. Pronto para dominar a arte de selecionar os parâmetros de soldagem perfeitos? Vamos mergulhar de cabeça!

Entendendo a corrente de soldagem

Definição e importância da corrente de soldagem

A corrente de soldagem, medida em amperes (amperes), é o fluxo de carga elétrica através do circuito de soldagem durante o processo de soldagem. É um parâmetro crítico que influencia a quantidade de calor gerada no arco de soldagem, essencial para derreter os materiais de base e de enchimento para facilitar sua fusão. A seleção correta da corrente de soldagem afeta diretamente a penetração da solda, o formato do cordão e a qualidade geral da solda.

Relação entre corrente de soldagem e amperagem

A amperagem, geralmente usada de forma intercambiável com a corrente de soldagem, determina a taxa na qual os elétrons fluem pelo circuito de soldagem. Uma amperagem mais alta resulta em maior geração de calor, melhorando a penetração da solda e as taxas de deposição, enquanto uma amperagem mais baixa é adequada para materiais finos a fim de evitar queimaduras, mas pode levar a uma penetração inadequada em materiais mais espessos.

Efeitos da corrente de soldagem na penetração e na qualidade da solda

Penetração e fusão

A corrente de soldagem afeta significativamente a profundidade da penetração e a extensão da fusão entre os metais de base. Correntes de soldagem mais altas aumentam a penetração, criando uma ligação metalúrgica mais forte e melhorando a resistência da junta. No entanto, a corrente excessiva pode levar à queima, em que o banho de solda penetra muito profundamente, podendo comprometer a integridade estrutural da solda.

Aparência e defeitos da solda

As configurações ideais de corrente de soldagem contribuem para um cordão de solda suave e esteticamente agradável. Por outro lado, uma corrente muito alta pode causar defeitos, como respingos excessivos, cortes inferiores e uma aparência áspera do cordão. Na soldagem por pontos por resistência de aço galvanizado, correntes mais altas podem causar áreas ricas em zinco e mais respingos, reduzindo a qualidade visual e estrutural da solda.

Alterações microestruturais

O calor gerado pela corrente de soldagem afeta a microestrutura da zona de solda. Correntes mais altas podem resultar em uma estrutura de grãos mais grossos, o que pode reduzir as propriedades mecânicas, como a resistência à tração. O gerenciamento adequado da corrente de soldagem é fundamental para obter uma microestrutura fina e uniforme, o que aumenta a resistência e a durabilidade da solda.

Tabelas de referência técnica para corrente de soldagem por espessura de metal

A escolha da corrente de soldagem correta depende da espessura do material de base. A tabela a seguir fornece uma diretriz geral para as configurações de corrente de soldagem com base na espessura do metal para processos de soldagem comuns:

| Espessura do metal (polegadas) | Corrente de soldagem (amperes) |

|---|---|

| 0.125 | 50-100 |

| 0.250 | 100-200 |

| 0.375 | 200-300 |

| 0.500 | 250-350 |

| 0.750 | 300-400 |

Esses valores servem como pontos de partida e podem exigir ajustes com base em condições específicas de soldagem, propriedades do material e características de solda desejadas. É essencial realizar testes de solda e fazer o ajuste fino das configurações atuais para obter os melhores resultados.

Compreender a corrente de soldagem e seus efeitos no processo de soldagem é fundamental para obter soldas de alta qualidade. Ao selecionar a corrente adequada para a espessura do material e as condições de soldagem, os soldadores podem aumentar a penetração da solda, minimizar os defeitos e garantir a integridade estrutural das juntas soldadas.

Escolhendo o diâmetro correto do eletrodo

Definição e importância do diâmetro do eletrodo

O diâmetro do eletrodo refere-se à espessura do eletrodo de soldagem e é essencial para garantir uma solda de alta qualidade. A seleção do diâmetro correto do eletrodo é fundamental para obter um arco estável, reduzir respingos, garantir taxas de deposição eficientes e fornecer o aporte térmico adequado para obter a penetração ideal e a resistência da solda.

Diretrizes para selecionar o diâmetro do eletrodo com base na espessura do metal

A escolha do diâmetro correto do eletrodo depende principalmente da espessura do metal que está sendo soldado. Aqui estão algumas diretrizes gerais:

Materiais mais finos

Para materiais de até 3,2 mm (1/8 de polegada) de espessura:

- Eletrodos de 1,6 mm (1/16 polegada): Adequado para materiais muito finos para evitar a entrada excessiva de calor e a queima.

- Eletrodos de 2,4 mm (3/32 pol.): Geralmente usado para materiais um pouco mais grossos, mas ainda relativamente finos, proporcionando um equilíbrio entre controle e penetração.

Materiais mais espessos

Para materiais com mais de 1/4 de polegada (6,35 mm) de espessura:

- Eletrodos de 3,2 mm (1/8 de polegada): Ideal para materiais de espessura média, oferecendo boa penetração sem calor excessivo.

- Eletrodos de 4,0 mm (5/32 pol.): Adequado para materiais mais espessos, garantindo penetração profunda e soldas fortes.

Impacto do diâmetro do eletrodo na corrente de soldagem e na penetração

O diâmetro do eletrodo influencia diretamente a corrente de soldagem necessária para um desempenho ideal. Eletrodos maiores exigem correntes mais altas para gerar calor suficiente para a fusão e o derretimento, enquanto eletrodos menores operam com correntes mais baixas para evitar o superaquecimento e a queima. Veja a seguir como o diâmetro do eletrodo afeta esses parâmetros:

Corrente de soldagem

- Eletrodos menores: Operam com correntes mais baixas (por exemplo, 40-90 amperes) para manter um arco estável sem aquecimento excessivo, adequado para materiais finos e aplicações delicadas.

- Eletrodos maiores: Exigem correntes mais altas (por exemplo, de 100 a 200 amperes) para obter o aporte térmico adequado para materiais mais espessos, garantindo penetração profunda e soldas robustas.

Penetração

- Eletrodos menores: Proporcionam penetração rasa, o que os torna ideais para materiais finos em que a penetração profunda poderia causar empenamento ou queimaduras.

- Eletrodos maiores: Oferece penetração mais profunda, essencial para materiais espessos para garantir soldas fortes e duráveis.

Tabelas de referência técnica para diâmetro de eletrodo por espessura de metal

A tabela a seguir fornece uma diretriz para a seleção do diâmetro do eletrodo com base na espessura do metal:

| Espessura do metal | Diâmetro do eletrodo | Corrente de soldagem |

|---|---|---|

| Até 1/8 | 1/16 – 3/32 | 40-90 |

| 1/8 a 1/4 | 3/32 – 1/8 | 70-130 |

| Mais de 1/4 | 1/8 – 5/32 | 100-200 |

Esses valores servem como ponto de partida e podem precisar de ajustes com base nas condições específicas de soldagem e nas propriedades do material. A realização de soldas de teste e o ajuste fino dos parâmetros podem ajudar a obter a qualidade de solda desejada.

Considerações sobre a espessura do metal

A espessura do metal é um fator crucial na soldagem que influencia a escolha dos parâmetros e das técnicas de soldagem. Ela desempenha um papel significativo na determinação do aporte térmico, da velocidade de soldagem e da qualidade geral da solda. Entender como ajustar os parâmetros de soldagem com base na espessura do metal é essencial para obter soldas fortes e sem defeitos.

Como a espessura do metal influencia os parâmetros de soldagem

Amperagem

A amperagem, ou corrente de soldagem, deve ser ajustada de acordo com a espessura do metal. A regra geral é que cada 0,001 polegada de espessura de metal requer aproximadamente 1 ampère de corrente de soldagem; por exemplo, a soldagem de um metal de 0,125 polegada de espessura normalmente requer cerca de 125 ampères. Os metais mais espessos precisam de uma amperagem mais alta para garantir calor suficiente para a fusão adequada, enquanto a amperagem mais baixa é essencial para metais finos para evitar queimaduras.

Tensão

A tensão afeta o comprimento do arco e, consequentemente, o formato do cordão. Uma tensão mais alta produz um arco mais longo, resultando em um cordão mais largo e plano, o que é benéfico para metais mais espessos. Por outro lado, uma tensão mais baixa resulta em um arco mais curto e em um cordão mais estreito, o que ajuda a evitar a entrada excessiva de calor em metais finos. Encontrar a tensão ideal é fundamental para manter um arco estável e obter os perfis de solda desejados.

Diâmetro e velocidade do fio

Na soldagem MIG, o diâmetro do arame de solda e sua velocidade de alimentação devem ser escolhidos com base na espessura do metal. Diâmetros maiores de arame são adequados para metais mais espessos, proporcionando taxas de deposição mais altas e penetração mais profunda. A velocidade de alimentação do arame também influencia as características da solda; velocidades mais altas podem aumentar as taxas de deposição, mas podem reduzir a penetração, o que exige um equilíbrio cuidadoso.

Gás de proteção

O tipo de gás de proteção usado na soldagem também varia de acordo com a espessura do metal. Por exemplo, o argônio puro é normalmente usado para alumínio fino, enquanto uma mistura de argônio e CO2 é preferida para aço mais espesso. A escolha do gás de proteção afeta a estabilidade do arco, a penetração e a qualidade geral da solda.

Melhores práticas para soldagem de metais finos e espessos

Metais finos (0,6 mm a 3 mm)

A soldagem de metais finos exige um controle preciso dos parâmetros de soldagem para evitar queimaduras e distorções. As principais práticas incluem:

- Uso de amperagem mais baixa para reduzir a entrada de calor.

- Seleção de diâmetros de eletrodo ou tamanhos de fio menores.

- Utilizar comprimentos de arco curtos ou tensões mais baixas.

- Uso de técnicas de soldagem pulsada para melhor controle do calor.

Metais mais espessos

Para metais mais espessos, é fundamental garantir a penetração e a fusão adequadas. As práticas recomendadas incluem:

- Aumento da amperagem para fornecer entrada de calor suficiente.

- Usar diâmetros de eletrodo ou tamanhos de fio maiores para obter taxas de deposição mais altas.

- Empregar configurações de tensão mais altas para obter um cordão mais largo.

- Considerar técnicas de soldagem de múltiplos passes para gerenciar a distribuição de calor e evitar o superaquecimento.

O ajuste dos parâmetros de soldagem com base na espessura do metal é essencial para obter soldas ideais. Ao seguir essas práticas recomendadas, os soldadores podem garantir juntas fortes e confiáveis com o mínimo de defeitos.

Comparação de métodos e configurações de soldagem

Processos comuns de soldagem

Soldagem por arco metálico a gás (GMAW ou MIG)

A soldagem MIG (Gas Metal Arc Welding) é popular por sua eficiência e facilidade de uso.

Vantagens:

- Alta velocidade de soldagem, ideal para ambientes de produção.

- Eficaz para soldar materiais finos com resultados limpos e respingos mínimos.

Limitações:

- Requer gás de proteção, que é menos eficaz em condições de vento, e envolve custos iniciais de equipamento mais altos.

Configurações:

- Normalmente, usa velocidades de alimentação de arame e amperagem mais altas. Ajuste a velocidade e a tensão de alimentação do arame com base na espessura e no tipo de material.

Soldagem por arco de tungstênio a gás (GTAW ou TIG)

A soldagem TIG (Gas Tungsten Arc Welding) é conhecida por suas soldas de precisão e alta qualidade.

Vantagens:

- Oferece excelente controle sobre o banho de solda, perfeito para soldas complexas.

- Adequado para uma variedade de materiais, incluindo alumínio e aço inoxidável.

Limitações:

- Processo mais lento e requer um nível de habilidade mais alto.

- Mais demorado e trabalhoso.

Configurações:

- Usa configurações de amperagem mais baixas para precisão e controle. Ajuste os parâmetros de soldagem de acordo com o material e a espessura específicos.

Soldagem por arco de metal blindado (SMAW ou Stick)

A soldagem com vareta (Shielded Metal Arc Welding) é versátil e amplamente utilizada.

Vantagens:

- Altamente portátil, adequado para várias condições ambientais, inclusive em ambientes externos.

- Eficaz para aplicações pesadas e materiais mais espessos.

Limitações:

- Menor taxa de deposição e mais trabalhoso devido às frequentes trocas de eletrodos.

Configurações:

- Depende do tipo e da espessura do eletrodo; selecione os eletrodos cuidadosamente para obter os melhores resultados. Ajuste a amperagem e a tensão com base no material e no eletrodo usados.

Soldagem a arco com núcleo de fluxo (FCAW)

A soldagem por arco com núcleo de fluxo (FCAW) oferece versatilidade e eficiência, combinando os benefícios da soldagem MIG e por vareta.

Vantagens:

- Uso flexível com ou sem gás de proteção, adequado para vários ambientes.

- Taxas de deposição mais altas, ideais para materiais espessos.

Limitações:

- Gera mais fumaça do que a soldagem MIG, exigindo ventilação adequada. O equipamento pode ser caro.

Configurações:

- Semelhante à soldagem MIG, com ajustes na velocidade de alimentação do arame e na tensão, dependendo da aplicação. Selecione os arames tubulares com cuidado para que correspondam ao material e às características de solda desejadas.

Determinação dos parâmetros ideais de soldagem

A seleção dos parâmetros corretos de soldagem começa com a compreensão do tipo de material, da espessura e do projeto da junta. Diferentes materiais e configurações de juntas exigem configurações específicas para obter a melhor qualidade de solda. Consulte as folhas de dados do material e as especificações do procedimento de soldagem (WPS) para obter orientações.

Considere a posição de soldagem (plana, horizontal, vertical ou suspensa), pois ela afeta o comportamento do banho de solda. Ajuste parâmetros como amperagem, tensão e velocidade de deslocamento para acomodar a posição e garantir uma solda estável. Equilibre o custo, a eficiência e a qualidade considerando os custos do equipamento, os consumíveis e a eficiência do processo de soldagem.

Parâmetros-chave para soldagem

A tensão e a amperagem influenciam a penetração e a qualidade da solda. As configurações adequadas garantem soldas fortes e sem defeitos.

A velocidade de deslocamento afeta o formato e a qualidade do cordão de solda. A velocidade de deslocamento ideal é essencial para soldas consistentes e para evitar problemas como queimaduras ou falta de fusão.

Nos processos MIG e FCAW, a velocidade de alimentação do arame é fundamental para manter uma taxa de deposição consistente e obter as características de solda desejadas. Ajuste a velocidade de alimentação do arame para controlar o banho de solda e a penetração.

Estudos recentes indicam que a Friction Stir Welding (FSW) pode produzir maior resistência à tração em comparação com os processos MIG e TIG tradicionais, afetando as propriedades mecânicas, como resistência à tração, resistência ao impacto, dureza e microestrutura das soldas.

Solução de problemas comuns de soldagem

Problemas relacionados à corrente de soldagem ou ao tamanho incorreto do eletrodo

Escolher a corrente de soldagem e o tamanho do eletrodo corretos é essencial para produzir soldas de alta qualidade. Ajustes incorretos podem levar a vários problemas comuns que comprometem a integridade e a aparência da solda.

Queimado

A queima ocorre quando a corrente de soldagem é muito alta ou o diâmetro do eletrodo é muito grande para a espessura do material, resultando em um aporte excessivo de calor que faz com que a poça de solda derretida penetre completamente no material de base, criando furos.

Soluções:

- Ajuste a corrente de soldagem: Diminua a corrente de soldagem para reduzir a entrada de calor.

- Selecione o diâmetro apropriado do eletrodo: Use um diâmetro de eletrodo menor para corresponder à espessura do material.

- Velocidade de soldagem: Aumente a velocidade de soldagem para minimizar o tempo em que o calor é aplicado ao material.

Penetração inadequada

A penetração inadequada ocorre quando a corrente de soldagem é muito baixa ou o diâmetro do eletrodo é muito pequeno, impedindo que o calor seja suficiente para fundir totalmente os materiais de base. Isso resulta em juntas fracas e baixa resistência da solda.

Soluções:

- Aumentar a corrente de soldagem: Aumente a corrente de soldagem para garantir uma penetração mais profunda.

- Use eletrodos maiores: Selecione um diâmetro de eletrodo maior para aumentar a entrada de calor e obter a fusão adequada.

- Velocidade de deslocamento: Reduza a velocidade de deslocamento para permitir que mais calor penetre no material de base.

Solução de problemas de queima e penetração inadequada

A queima e a penetração inadequada são dois lados da mesma moeda e exigem um balanceamento cuidadoso dos parâmetros de soldagem.

Prevenção de queimaduras

- Espessura do material: Certifique-se de que a corrente de soldagem e o tamanho do eletrodo sejam apropriados para a espessura do material.

- Controle de calor: Considere técnicas como a soldagem por retrocesso ou intermitente para controlar melhor a entrada de calor.

- Gás de proteção: Ajuste a taxa de fluxo do gás de proteção para estabilizar o arco e evitar o excesso de calor.

Obtenção de uma penetração adequada

- Amperagem adequada: Siga a regra geral para definir a amperagem com base na espessura do material (por exemplo, 1 ampère por 0,001 polegada de espessura).

- Seleção de eletrodos: Escolha eletrodos que forneçam a entrada de calor necessária sem causar respingos ou defeitos excessivos.

- Soldagem multipasses: Para materiais mais espessos, use técnicas de soldagem com vários passes para garantir a penetração completa e soldas resistentes.

Técnicas de soldagem de espessuras de metais diferentes

A soldagem de espessuras de metais diferentes apresenta desafios únicos, incluindo distribuição desigual de calor e diferentes taxas de expansão térmica.

Parâmetros de soldagem correspondentes

- Balanço de entrada de calor: Ajuste a corrente de soldagem e o tamanho do eletrodo para acomodar o material mais grosso e, ao mesmo tempo, evitar queimaduras no material mais fino.

- Use barras de apoio: Use barras de apoio para apoiar o material mais fino e dissipar o calor, o que ajuda a evitar a queima.

Pré-aquecimento e tratamento pós-soldagem

- Pré-aquecimento: Pré-aqueça o material mais grosso para reduzir o gradiente térmico e garantir a distribuição uniforme do calor.

- Tratamento pós-soldagem: Aplique tratamento térmico pós-soldagem para aliviar as tensões residuais e evitar rachaduras.

Técnicas de soldagem

- Soldagem de aderência: Use a solda por pontos para manter os materiais no lugar, garantindo o alinhamento adequado e minimizando a distorção.

- Técnica de tecelagem de contas: Empregue uma técnica de trançado de contas para controlar a entrada de calor e distribuí-la uniformemente entre os dois materiais.

Dicas gerais para resolver problemas comuns de soldagem

Monitoramento e ajuste

- Monitoramento contínuo: Monitore regularmente o processo de soldagem e faça os ajustes necessários nos parâmetros, como amperagem, tensão e velocidade de deslocamento.

- Tentativa e erro: Realize soldas de teste para ajustar as configurações e obter os melhores resultados.

Manutenção de equipamentos

- Manutenção regular: Assegurar que o equipamento de soldagem esteja bem conservado e calibrado para proporcionar um desempenho consistente.

- Armazenamento de eletrodos: Armazene os eletrodos em um ambiente seco para evitar a absorção de umidade, que pode causar defeitos.

Habilidade do operador

- Treinamento: Investir em treinamento e desenvolvimento de habilidades para soldadores para aprimorar a técnica e a seleção de parâmetros.

- Prática: Incentive a prática e a experimentação com diferentes configurações para desenvolver experiência e proficiência.

Ao compreender os problemas comuns de soldagem e suas soluções, os soldadores podem melhorar a qualidade e a confiabilidade de suas soldas. A seleção adequada de parâmetros, a manutenção de equipamentos e a habilidade do operador são fundamentais para superar esses desafios e obter resultados de soldagem bem-sucedidos.

Qualidade da solda

Fatores que afetam a qualidade da solda

A qualidade da solda é influenciada por vários fatores críticos, cada um deles desempenhando um papel significativo na determinação da integridade, da aparência e do desempenho da solda. A compreensão desses fatores ajuda a obter resultados ideais em várias aplicações de soldagem.

Parâmetros de soldagem

Os principais parâmetros de soldagem, como corrente, tensão, velocidade de deslocamento e composição do gás de proteção, têm um impacto direto na qualidade da solda. Esses parâmetros devem ser cuidadosamente selecionados e controlados para garantir as características de solda desejadas.

- Corrente de soldagem: Ajustar adequadamente a corrente de soldagem é essencial para evitar defeitos como queima ou penetração inadequada.

- Tensão: A tensão afeta a estabilidade do arco e o formato do cordão. Ajustes incorretos de tensão podem levar a uma fusão ruim, respingos e outros defeitos.

- Velocidade de deslocamento: A velocidade de movimentação da tocha de soldagem ou do eletrodo influencia a consistência e a penetração do cordão de solda. Uma velocidade de deslocamento muito rápida pode causar falta de fusão, ao passo que uma velocidade muito lenta pode resultar em aporte excessivo de calor e distorção.

- Gás de proteção: A composição e a taxa de fluxo do gás de proteção protegem o banho de solda da contaminação atmosférica e influenciam as propriedades mecânicas e a aparência da solda.

Propriedades do material

As propriedades dos materiais de base e de enchimento, como a composição química, a espessura e a condutividade térmica, afetam significativamente a qualidade da solda. Diferentes materiais, com suas composições e espessuras exclusivas, exigem parâmetros de soldagem personalizados para garantir a fusão e a penetração adequadas.

- Material da base: As variações na composição e na espessura do material de base exigem ajustes nos parâmetros de soldagem.

- Material de enchimento: A seleção de um material de enchimento adequado que corresponda às propriedades do material de base é essencial para obter uma solda forte e sem defeitos.

Técnica de soldagem

A habilidade e a técnica do soldador desempenham um papel fundamental na determinação da qualidade da solda. O manuseio correto do equipamento de soldagem, a manutenção de uma velocidade de deslocamento consistente e o comprimento correto do arco são fundamentais para a produção de soldas de alta qualidade.

- Consistência: A manutenção de uma técnica de soldagem consistente ajuda a evitar defeitos, como cortes inferiores, porosidade e fusão incompleta.

- Posicionamento: O posicionamento adequado da tocha de soldagem ou do eletrodo em relação à peça de trabalho garante a distribuição uniforme do calor e a penetração ideal.

Técnicas para obter penetração e qualidade de solda ideais

Otimização de parâmetros

A experimentação e a análise sistemáticas são necessárias para identificar os parâmetros de soldagem ideais para cada aplicação. Técnicas como o método Taguchi e a análise de variância (ANOVA) podem ajudar a entender os efeitos de vários parâmetros e suas interações.

- Projeto experimental: Use técnicas de projeto experimental para investigar sistematicamente o impacto de diferentes parâmetros de soldagem e identificar as configurações ideais.

- Modelagem estatística: Desenvolver modelos matemáticos para prever os resultados da qualidade da solda com base em parâmetros de entrada, auxiliando na seleção de configurações ideais.

Monitoramento em tempo real

A implementação de sistemas de monitoramento e controle em tempo real garante a consistência e a detecção precoce de desvios que podem comprometer a qualidade da solda.

- Monitoramento de parâmetros: Monitore continuamente os parâmetros de soldagem para manter a consistência e detectar quaisquer desvios das configurações desejadas.

- Controle de feedback: Use sistemas de controle de feedback para ajustar os parâmetros dinamicamente e garantir uma qualidade de solda consistente.

Teste e inspeção

Testes e inspeções regulares de soldas são essenciais para validar a qualidade da solda e garantir que os parâmetros estejam dentro de faixas aceitáveis.

- Testes destrutivos: Realizar testes, como testes macro e de tração, para avaliar as propriedades mecânicas e a integridade estrutural da solda.

- Testes não destrutivos: Use técnicas como testes ultrassônicos, radiografia e inspeções visuais para detectar defeitos sem danificar a solda.

Técnicas para melhorar a qualidade geral da solda

Melhoria contínua

A revisão e o ajuste regulares dos parâmetros de soldagem com base nos resultados de testes e em novos materiais ou condições ajudam a manter altos padrões de qualidade de soldagem.

- Revisão de parâmetros: Revisar e ajustar periodicamente os parâmetros de soldagem para levar em conta as mudanças nos materiais, equipamentos e condições de soldagem.

- Aprimoramento de processos: Implementar práticas de melhoria contínua para aprimorar os processos de soldagem e obter melhor qualidade de solda.

Tecnologias avançadas

O uso de tecnologias avançadas, como aprendizado de máquina e algoritmos de otimização, pode melhorar a previsibilidade e a eficiência da seleção dos parâmetros de soldagem, resultando em uma qualidade de solda superior.

- Aprendizado de máquina: Utilize algoritmos de aprendizado de máquina para prever a qualidade da solda e otimizar os parâmetros de soldagem com mais eficiência.

- Algoritmos de otimização: Aplique algoritmos de otimização para equilibrar vários objetivos de qualidade e obter a melhor qualidade de solda possível.

Ao compreender e controlar os fatores que afetam a qualidade da solda, os soldadores podem obter a penetração ideal, minimizar os defeitos e garantir a integridade estrutural de suas soldas. O monitoramento regular, os testes e a melhoria contínua são fundamentais para manter os altos padrões nas aplicações de soldagem.

Perguntas frequentes

Veja abaixo as respostas para algumas perguntas frequentes:

Como faço para selecionar a corrente de soldagem correta para diferentes espessuras de metal?

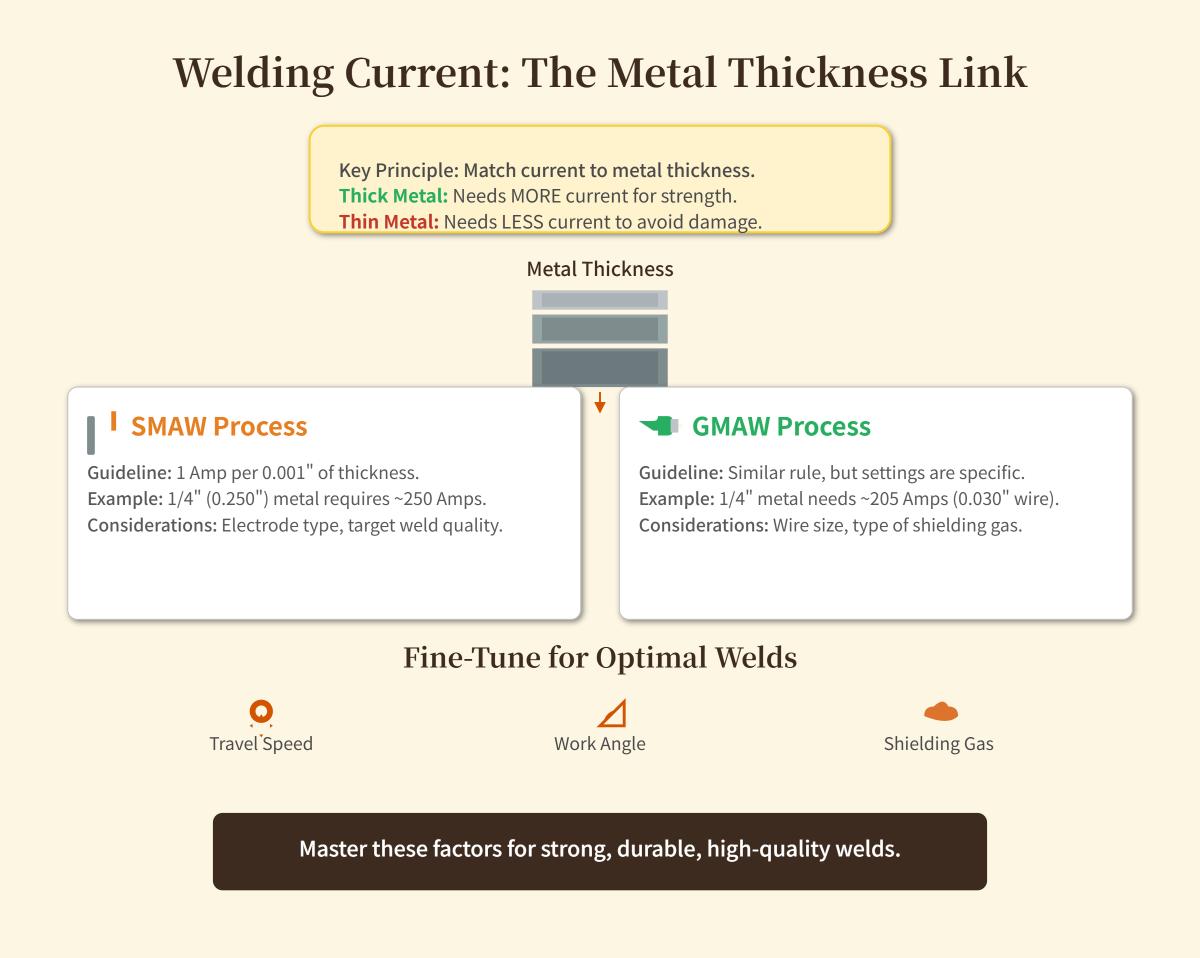

Para selecionar a corrente de soldagem correta para diferentes espessuras de metal, é essencial considerar os requisitos específicos do processo de soldagem e as características do metal que está sendo soldado. O principal fator que influencia a corrente de soldagem é a espessura do metal; metais mais espessos exigem correntes mais altas para obter penetração e resistência adequadas, enquanto metais mais finos precisam de correntes mais baixas para evitar superaquecimento e queima.

Para a soldagem por arco de metal blindado (SMAW), uma diretriz comum é usar cerca de 1 ampère por 0,001 polegada de espessura de metal. Por exemplo, a soldagem de um metal de 1/4 de polegada (0,250 polegada) de espessura normalmente exigiria aproximadamente 250 amperes. Podem ser necessários ajustes com base no tipo de eletrodo e na qualidade de solda desejada.

Na soldagem a arco de metal a gás (GMAW), aplica-se uma regra geral semelhante, mas os ajustes para o tamanho do arame e o gás de proteção podem afetar as configurações. Por exemplo, a soldagem de metal com espessura de 1/4 de polegada pode exigir cerca de 205 amperes com um tamanho de arame de 0,030 polegada.

O ajuste fino da velocidade de deslocamento, do ângulo de trabalho e do gás de proteção pode otimizar ainda mais a qualidade da solda. Ao compreender esses parâmetros e fazer os ajustes necessários, os soldadores podem obter resultados ideais e garantir soldas fortes e duráveis.

Qual diâmetro de eletrodo devo usar para metais finos ou grossos?

Ao selecionar o diâmetro correto do eletrodo para soldagem, é fundamental considerar a espessura do metal de base. Para metais finos de até 1/8 de polegada (aproximadamente 3 mm) de espessura, use eletrodos de diâmetro menor, como 1/16 de polegada (1,6 mm) ou 3/32 de polegada (2,4 mm). Esses eletrodos menores proporcionam uma taxa de deposição mais baixa e menos calor, o que ajuda a evitar queimaduras e garante uma solda limpa. Para metais mais espessos, acima de 1/4 de polegada (aproximadamente 6 mm), recomenda-se o uso de eletrodos de diâmetro maior, como 5/32 de polegada (4 mm) ou 1/4 de polegada (6,35 mm). Esses eletrodos maiores aumentam a taxa de deposição e oferecem uma penetração mais profunda, o que é necessário para a soldagem eficiente de materiais mais espessos. Sempre considere a espessura do metal de base, a posição de soldagem, o tipo de material e o processo de soldagem para obter os melhores resultados.

Como o diâmetro do eletrodo afeta a corrente de soldagem e a penetração?

O diâmetro do eletrodo influencia significativamente a corrente de soldagem e a penetração. Os diâmetros maiores do eletrodo exigem correntes de soldagem mais altas para manter um arco estável e derreter o material com eficácia. Isso se deve ao aumento da área da seção transversal, que exige mais corrente para gerar calor suficiente. Por outro lado, os eletrodos de menor diâmetro operam com correntes de soldagem mais baixas, mas têm maior densidade de corrente, levando a uma penetração mais profunda no mesmo nível de corrente.

A densidade da corrente é um fator crucial na penetração: eletrodos menores concentram a corrente em uma área menor, produzindo uma penetração mais profunda. Por exemplo, ao soldar com dois eletrodos de diâmetros diferentes com a mesma corrente, o eletrodo menor consegue uma penetração maior. No entanto, o aumento da corrente de soldagem para eletrodos de diâmetro maior pode compensar sua menor densidade de corrente, garantindo a penetração adequada.

Para obter os melhores resultados, os materiais mais finos se beneficiam de eletrodos de diâmetro menor com correntes mais baixas para evitar o calor excessivo e a queima, ao mesmo tempo em que obtêm penetração suficiente. Por outro lado, materiais mais espessos exigem eletrodos de diâmetro maior com correntes mais altas para garantir a penetração total e soldas fortes. Portanto, a seleção da combinação certa de diâmetro do eletrodo e corrente de soldagem é essencial para obter a melhor qualidade de solda.

Quais são os problemas comuns ao soldar espessuras de metais diferentes?

A soldagem de espessuras de metais diferentes apresenta vários desafios devido às diferenças nas propriedades térmicas, na resistência mecânica e na composição química. Os problemas comuns incluem:

- Distorção e estresse residual: Taxas de aquecimento e resfriamento irregulares entre metais de espessuras diferentes podem levar à distorção e à tensão residual. Isso pode comprometer a integridade estrutural da solda.

- Penetração inadequada: Metais mais espessos requerem mais calor para uma penetração adequada, enquanto metais mais finos podem ser facilmente superaquecidos e danificados. Pode ser difícil obter uma penetração uniforme sem queimar o metal mais fino.

- Rachaduras e defeitos: A formação de compostos intermetálicos ou concentrações de tensão na interface da solda pode resultar em trincas e outros defeitos, afetando as propriedades mecânicas da solda.

- Corrosão galvânica: Quando metais diferentes são soldados, pode ocorrer corrosão galvânica se eles forem expostos a um eletrólito. Isso pode levar à degradação acelerada do metal menos nobre.

Para atenuar esses problemas, é essencial controlar cuidadosamente os parâmetros de soldagem, como corrente, tensão e velocidade. O pré-aquecimento, o uso de materiais de enchimento compatíveis e a aplicação de tratamentos térmicos pós-soldagem também podem ajudar a melhorar a qualidade da solda.

Quais fatores influenciam a qualidade da solda?

A qualidade da solda é influenciada por vários fatores críticos, incluindo considerações sobre material, projeto, processo e ambiente de serviço. A composição química do metal de base e dos materiais de soldagem é fundamental, pois seleções incompatíveis ou inadequadas podem levar a defeitos como rachaduras e poros, comprometendo a integridade da solda. O projeto estrutural e da junta desempenham um papel importante, pois afetam a distribuição de tensão e o fluxo de calor, o que pode reduzir a formação de defeitos e melhorar a resistência geral da solda.

A escolha do método de soldagem (por exemplo, MIG, TIG, Stick) e os parâmetros específicos de soldagem, como o aporte de calor, a velocidade de soldagem e a composição do gás de proteção, são cruciais. Esses parâmetros devem ser cuidadosamente controlados para evitar problemas comuns, como porosidade e contaminação por óxido. Os tratamentos térmicos de pré-aquecimento e pós-soldagem ajudam a gerenciar as tensões térmicas, aumentando a durabilidade da solda.

Fatores ambientais, como condições operacionais, exposição a elementos corrosivos e o uso de gases de proteção para evitar contaminação, também afetam significativamente a qualidade da solda. Garantir a compatibilidade dos materiais, otimizar os processos de soldagem e contar com soldadores qualificados são as melhores práticas para obter soldas de alta qualidade.

Quais são as diferenças entre as soldagens MIG, TIG e por vareta?

A soldagem MIG, TIG e Stick são métodos de soldagem distintos com características exclusivas adequadas a diferentes aplicações.

A soldagem MIG (Gas Metal Arc Welding) utiliza um eletrodo de arame consumível alimentado por um carretel e um gás de proteção externo, geralmente uma mistura de argônio e CO₂. É conhecida por sua alta velocidade, facilidade de aprendizado e capacidade de lidar com metais finos e grossos. A soldagem MIG produz soldas limpas com o mínimo de limpeza pós-soldagem, mas é sensível ao vento, o que a torna menos ideal para uso em ambientes externos, a menos que seja adequadamente protegida.

A soldagem TIG (Gas Tungsten Arc Welding) emprega um eletrodo de tungstênio não consumível e um gás de proteção externo, geralmente argônio. Ela se destaca pela precisão e pelo controle, o que a torna perfeita para materiais finos, metais exóticos e soldas críticas. A soldagem TIG proporciona soldas precisas e de alta qualidade, mas é mais lenta e exige mais habilidade do que a soldagem MIG.

A soldagem com bastão (Shielded Metal Arc Welding) usa um eletrodo consumível revestido com fluxo, que fornece sua própria atmosfera de proteção. É versátil, portátil e eficaz em metais sujos, enferrujados ou pintados, funcionando bem em condições externas e adversas. Embora a soldagem com vareta seja mais lenta e produza soldas menos agradáveis esteticamente, ela é altamente confiável e econômica, principalmente para trabalhos de reparo.

Cada método tem suas próprias vantagens e limitações, fazendo com que a seleção dependa dos requisitos específicos do projeto, das condições ambientais e do nível de habilidade do operador.