A linha de produção de estamparia automatizada consiste na máquina principal e no equipamento periférico, capaz de realizar processos de estamparia de alta velocidade, automatizados e flexíveis. A máquina principal refere-se a várias prensas e outras ferramentas de usinagem necessárias para concluir as operações de estampagem, enquanto o equipamento periférico refere-se a vários dispositivos automatizados, dispositivos de detecção, sistemas de controle etc., necessários para concluir várias tarefas auxiliares na produção automática.

O grau de automação da linha de produção, o modo de combinação da prensa, o tipo e a função dos dispositivos de automação e o sistema de controle devem ser determinados com base em fatores como a forma e o tamanho do produto, o processo de estampagem, a escala de produção e as condições de produção. O projeto, a fabricação e o uso de linhas de produção de estampagem automatizadas devem levar em conta tanto o avanço técnico quanto a racionalidade econômica.

Os blanks usados na linha de produção de estampagem automatizada são divididos em duas categorias principais: materiais em bobina e em folha, que devem corresponder a diferentes tipos e funções de dispositivos de automação. Por exemplo, as grandes linhas de produção de estamparia automatizada para peças de carroceria automotiva normalmente usam material em folha como peças em bruto após o corte.

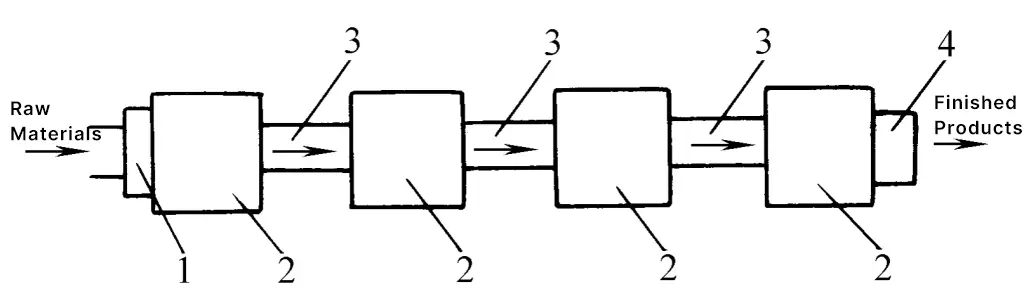

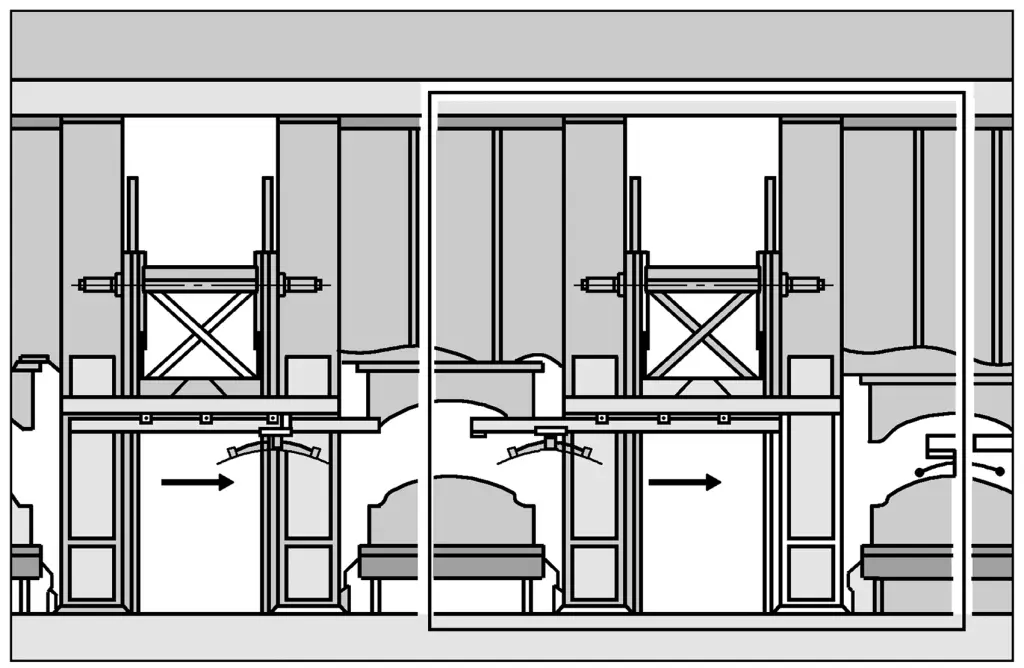

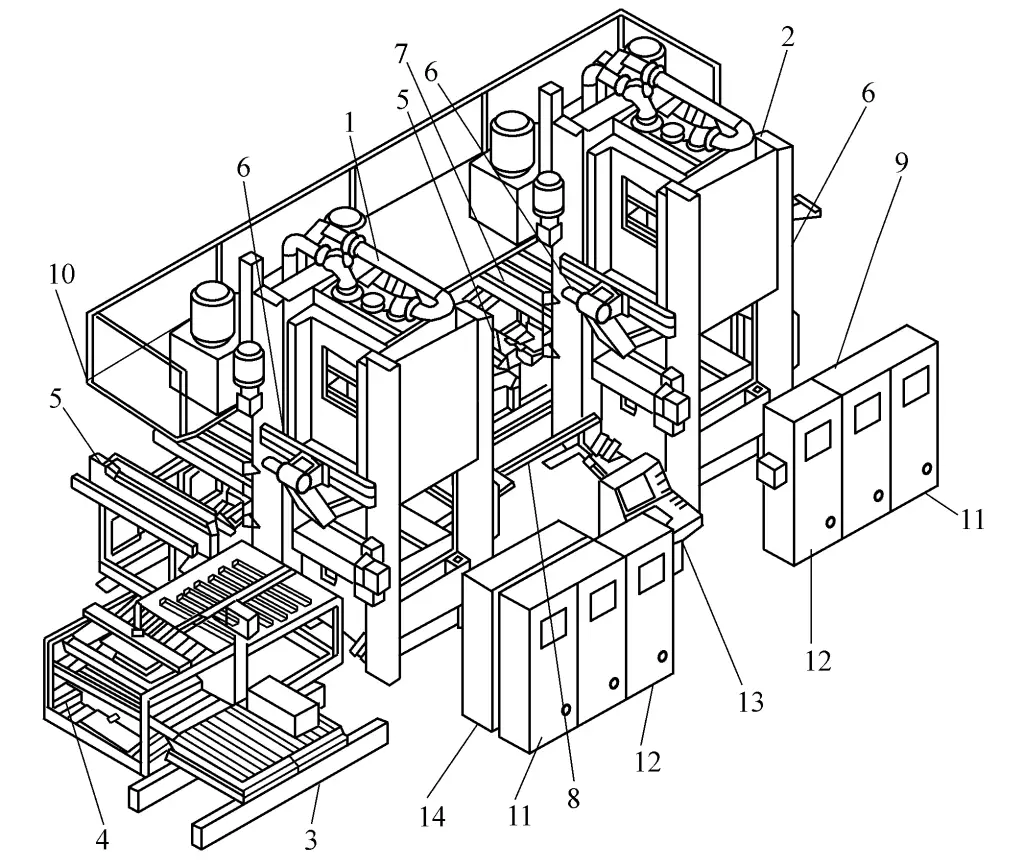

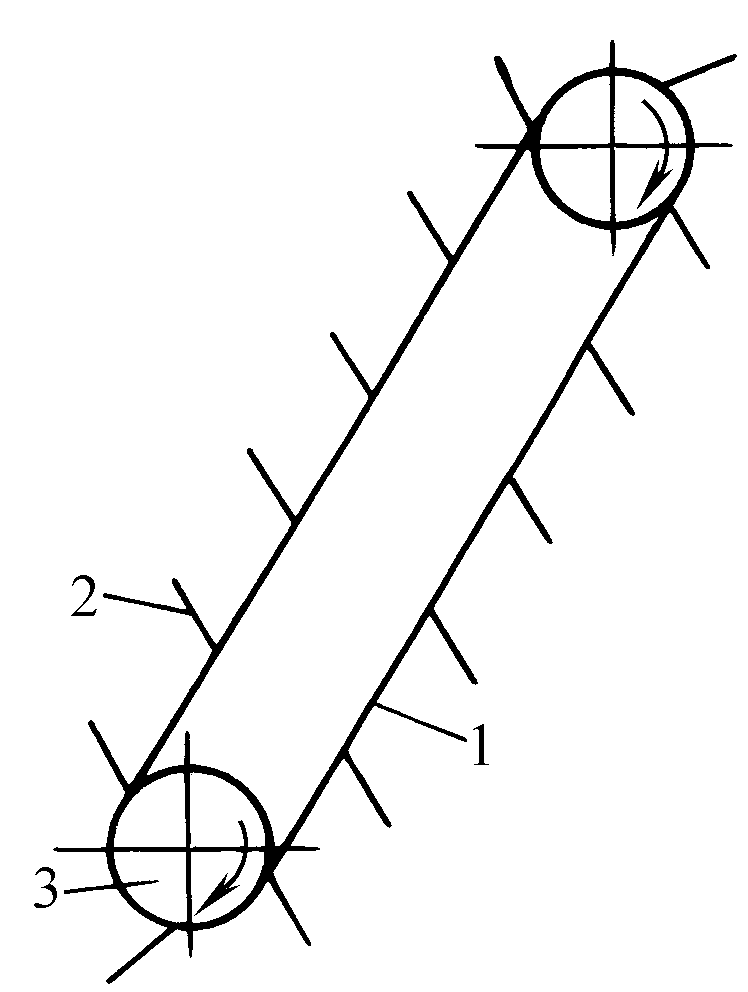

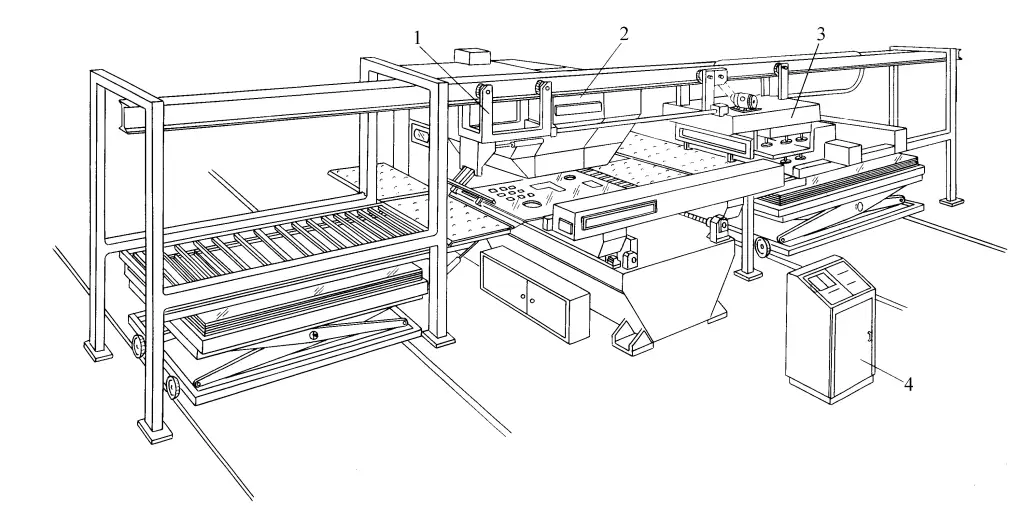

Os dispositivos de automação comumente usados incluem: dispositivos de alimentação de desempilhamento, máquinas de limpeza e lubrificação, alimentadores de centralização, robôs (ou manipuladores) de carga e descarga, transportadores de correia, carrinhos de transporte, dispositivos de troca rápida de molde, equipamentos de fim de linha etc. Esse tipo de linha de produção de estamparia geralmente adota um layout de oficina em série (consulte a Figura 1), com prensas e transportadores entre processos dispostos em linha reta.

1-Dispositivo de alimentação automática

2-Press

3-Dispositivo de transporte

4-Mecanismo de saída

As prensas de alta velocidade geralmente usam material laminado como blanks. Os dispositivos de automação comuns incluem: desbobinadores, máquinas de nivelamento, máquinas de limpeza e lubrificação, alimentadores pneumáticos, equipamentos finais etc. Os parâmetros técnicos relevantes devem ser determinados com base no material do blank, na forma, no tamanho das peças e em outros requisitos técnicos.

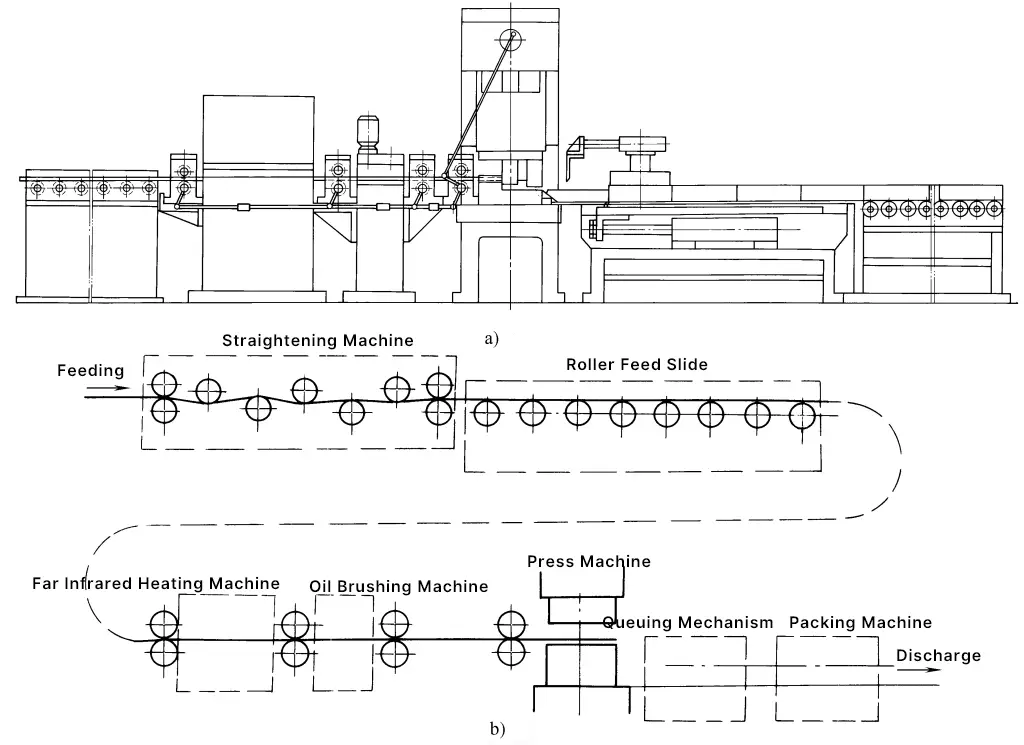

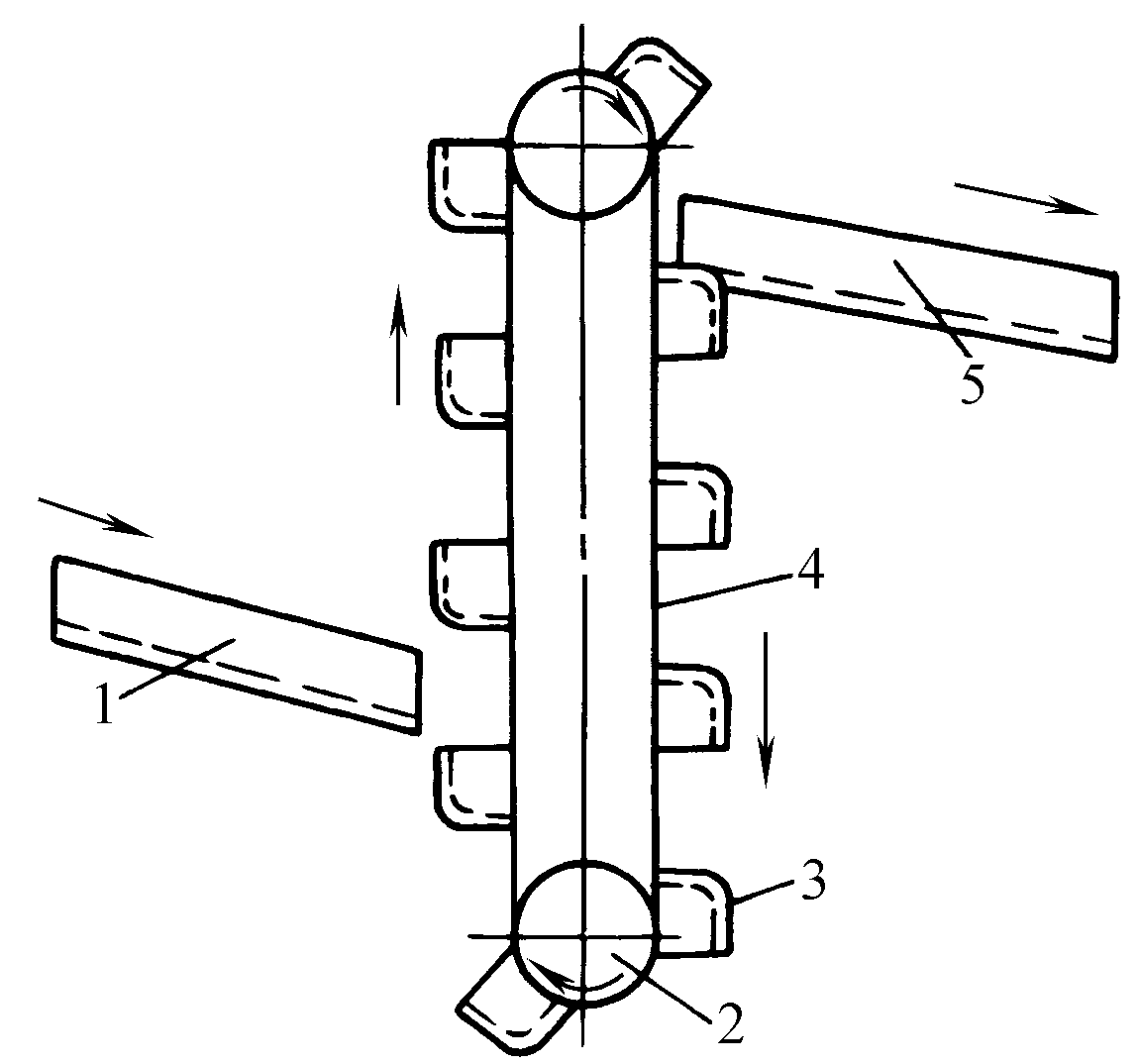

De acordo com as características da conexão entre os processos, as linhas de produção de estamparia automatizada podem ser divididas em linhas de conexão rígida e linhas de conexão flexível. Em uma linha de conexão rígida (veja a Figura 2a), os dispositivos de transporte entre os equipamentos são rigidamente conectados, não há reservas de produtos semiacabados entre os processos e é necessária uma sincronização rigorosa de cada equipamento. A desvantagem é que, quando uma peça falha, toda a linha de produção precisa ser interrompida.

a) Linha de conexão rígida

b) Linha de conexão flexível

1-Dispositivo de alimentação automática

2-Press

3-Dispositivo de transporte

4-Mecanismo de saída

5-Dispositivo de armazenamento

6-Elevador

7-Hopper

Na linha de contato flexível (consulte a Figura 2b), os dispositivos de armazenamento e as tremonhas são colocados entre os equipamentos para armazenar uma parte dos produtos semiacabados, portanto, não é necessária uma coordenação absoluta entre os equipamentos. Quando um dispositivo individual falha, ele pode parar por um curto período de tempo sem a necessidade de parar a linha inteira. A desvantagem é que o ritmo de produção da linha de produção deve ser determinado pelo equipamento com a menor taxa de produção, resultando em menor utilização do equipamento.

I. Linha de produção de estamparia automatizada em grande escala

A linha de produção de estamparia automatizada em larga escala é usada principalmente para a produção de estamparia de peças grandes, como painéis de carroceria automotiva, geralmente composta por várias prensas grandes dispostas em série, com eficiência de produção que mais que dobra em comparação com as linhas manuais. Os tipos comuns de dispositivos de automação incluem manipuladores de estampagem, robôs, sistemas de transporte do tipo garra, sistemas de transporte de barra transversal oscilante e sistemas de transporte rápido de barra transversal.

A primeira linha de produção de estamparia automatizada em larga escala produzida no país com nível avançado internacional foi colocada em uso em setembro de 1995 na Chongqing Changan Automobile Company, projetada e fabricada em cooperação entre a Jinan Second Machine Tool Factory e a American SI Robotics Company, com base na transformação de uma linha de produção de prensa de operação manual existente.

O sistema de automação consiste em 1 conjunto de dispositivos de alimentação de desempilhamento, 5 conjuntos de manipuladores de carregamento, 5 conjuntos de manipuladores de descarregamento, 4 conjuntos de dispositivos de transferência de transporte, 10 estações de operação e 5 conjuntos de gabinetes elétricos de controle.

Em 1997, o Departamento de Engenharia Robótica do Instituto de Automação de Shenyang, da Academia Chinesa de Ciências, desenvolveu uma linha de produção de estamparia automatizada para painéis de carroceria do sedã Jetta para a FAW-Volkswagen, composta por 6 prensas, 6 conjuntos de manipuladores de carga, 6 conjuntos de manipuladores de descarga, 1 dispositivo de transferência de inversão, 4 dispositivos de transferência de lançadeira e 1 dispositivo de estratificação magnética.

1. Manipuladores de estamparia, robôs

Os manipuladores e robôs de estampagem podem simular ações manuais para concluir o carregamento e o descarregamento automáticos, apresentando boa flexibilidade e alta eficiência de produção. Eles podem atender às necessidades de produção flexível de diversas variedades e lotes médios a grandes. Eles podem formar uma unidade de estampagem automatizada de máquina única com uma única prensa ou uma linha de produção de estampagem automatizada com várias prensas, o que os torna dispositivos de transporte de estampagem automatizada amplamente utilizados.

Os robôs e manipuladores de estampagem geralmente usam ventosas a vácuo para agarrar as peças de trabalho, permitindo a rápida substituição e desmontagem geral, adaptando-se às necessidades de produção de peças estampadas de diferentes formas e tamanhos e evitando arranhões e abrasões na superfície das peças de trabalho. Durante o movimento, as ventosas a vácuo não devem interferir na prensa, nos moldes, etc.

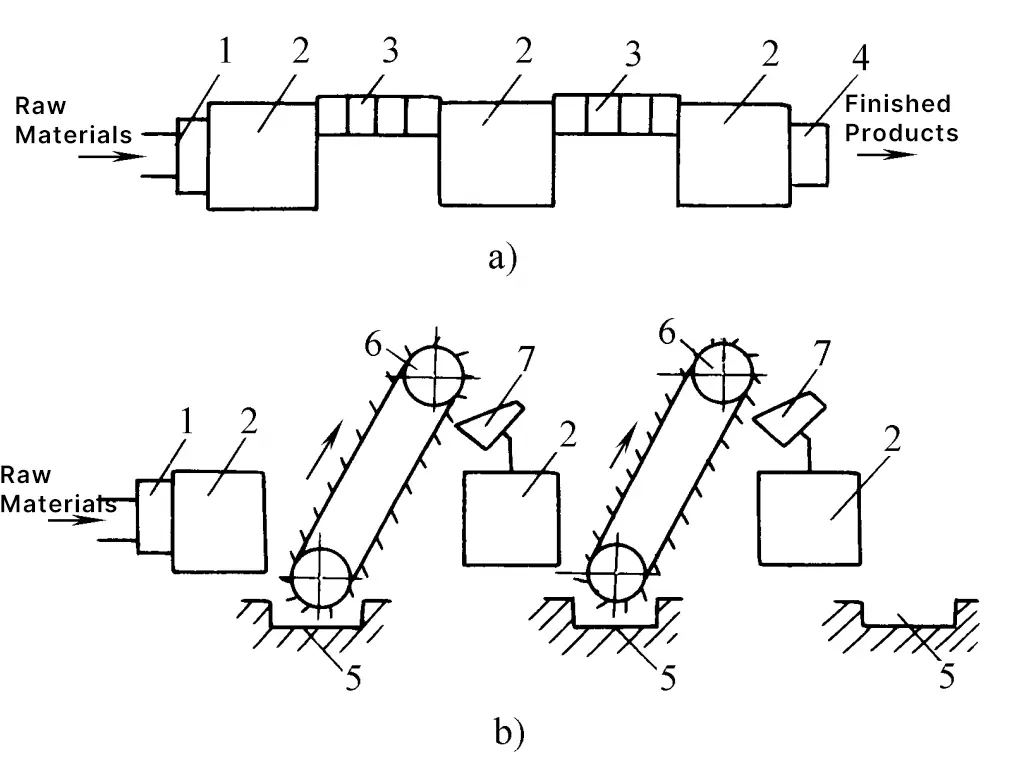

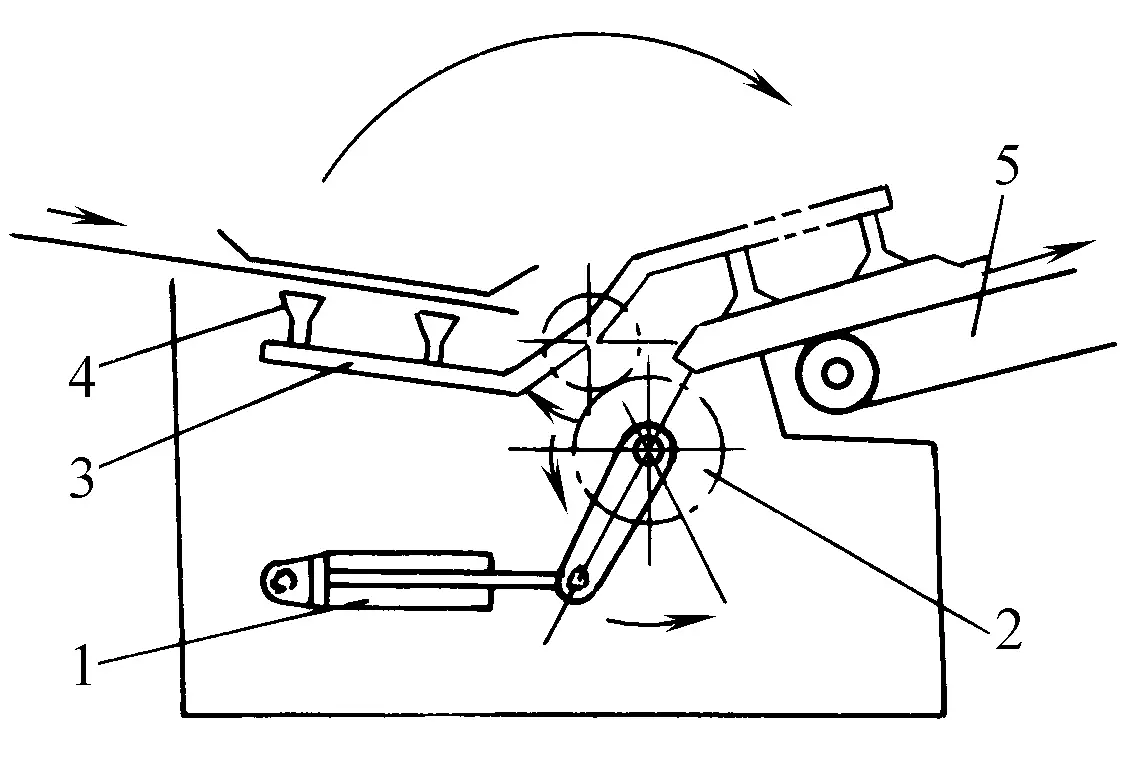

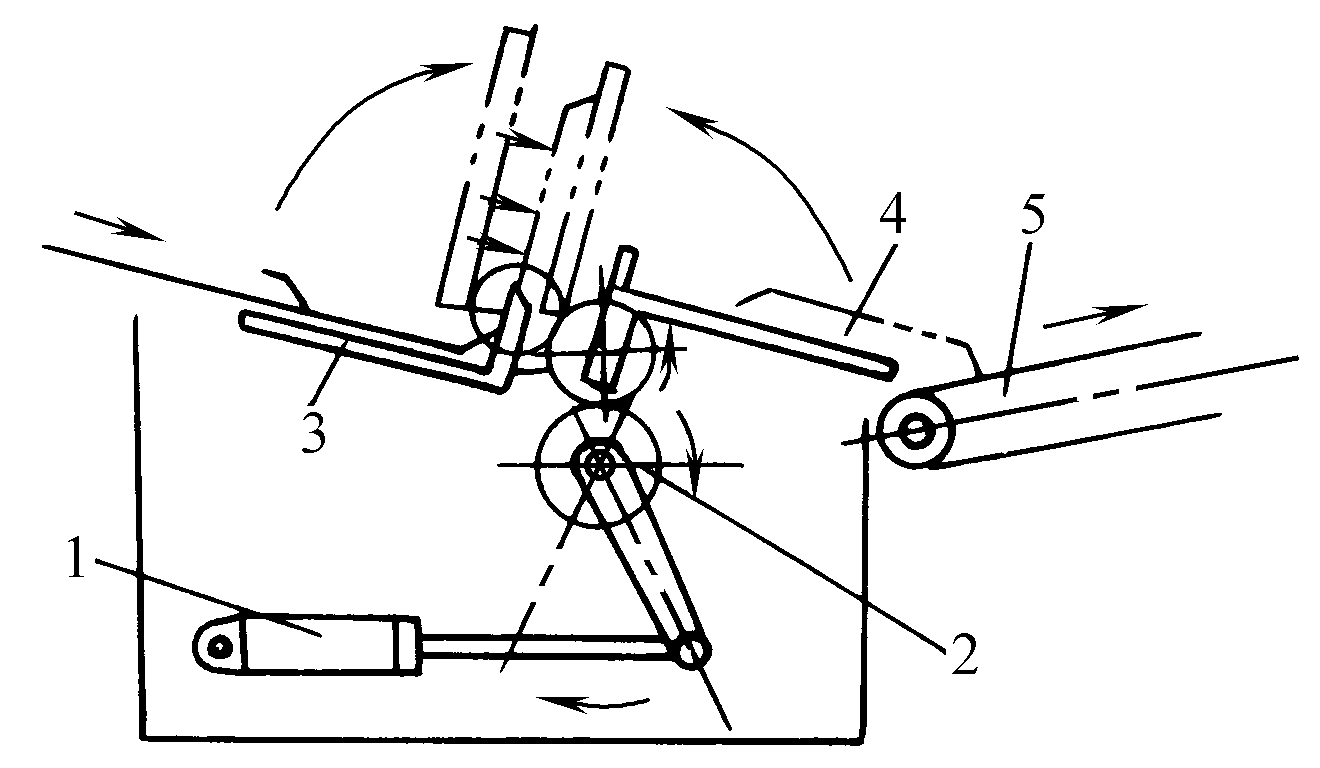

O manipulador de estampagem é montado na parte frontal ou traseira da coluna da prensa ou da viga superior, conforme mostrado na figura 3. De acordo com sua função, eles podem ser divididos em manipuladores de carregamento e descarregamento, ambos com estruturas mecânicas e princípios operacionais semelhantes, realizando, respectivamente, as ações de transferência da chapa metálica da estação de coleta para o interior do molde e de remoção da peça formada do molde e sua transferência para a estação de coleta da próxima prensa.

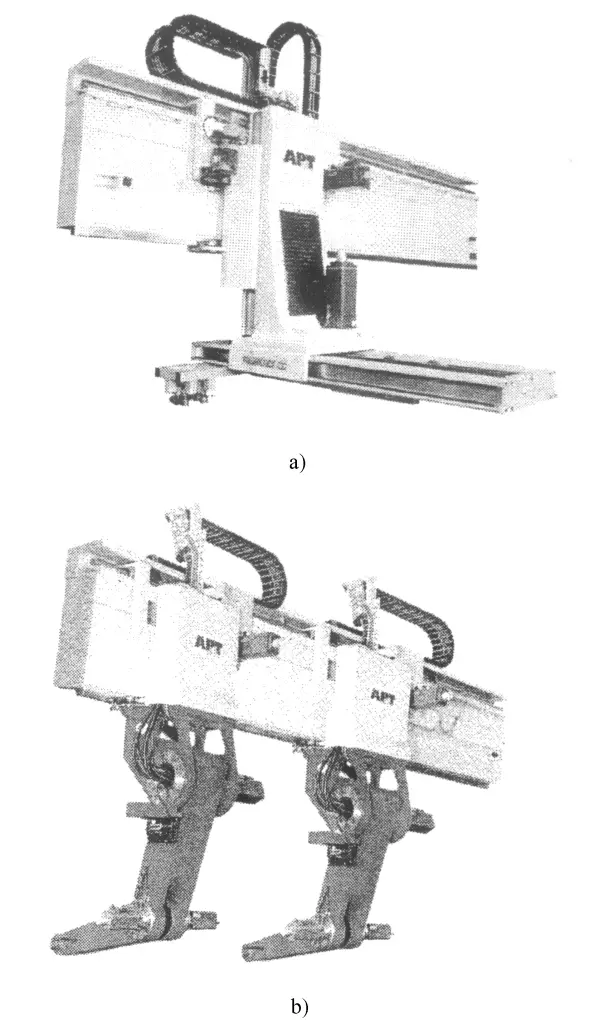

Com base no método de acionamento das ventosas a vácuo, os manipuladores de estampagem são divididos em tipos como linear, braço oscilante e composto. Eles podem ser projetados e fabricados de acordo com as condições específicas do local e os requisitos técnicos. A Figura 4 mostra dois tipos de manipuladores de carga e descarga desenvolvidos pela empresa sueca AP&T, sendo que o tipo CD é linear e o tipo FA é de braço oscilante, capaz de manusear um peso máximo de 100 kg.

a) Tipo de CD

b) Tipo FA (manipulador duplo)

A característica dos robôs de estampagem é sua alta flexibilidade, sem conexão mecânica com a prensa, o que facilita a produção padronizada e a fácil instalação e ajuste. A desvantagem é a eficiência de produção um pouco menor e a inadequação para longas distâncias de transporte. Os robôs de estampagem normalmente usam servomotores de corrente alternada para acionamento, com ajuste flexível de velocidade, deslocamento e outros parâmetros, e podem alcançar a ligação de vários eixos para executar várias trajetórias espaciais complexas.

Antes de trabalhar, o robô de estampagem deve ser programado para que suas ações e tarefas sejam coordenadas com a prensa, obtendo um controle contínuo da trajetória. Os principais métodos de programação incluem programação off-line, ensino on-line e uma combinação de planejamento off-line e ensino on-line.

Entre as empresas famosas que produzem robôs internacionalmente estão a ABB, a KUKA, etc. Os robôs da KUKA suportam vários barramentos de controle industrial padrão, incluindo: Interbus, Profibus, Devicenet, Canbus, Control-net, EtherNet, Remote I/O, etc. Ao instalar o software Soft PLC, o robô pode controlar diretamente toda a linha de produção e até mesmo toda a oficina. O robô é equipado com um dispositivo de ensino portátil, que pode realizar uma programação de ação rápida e flexível.

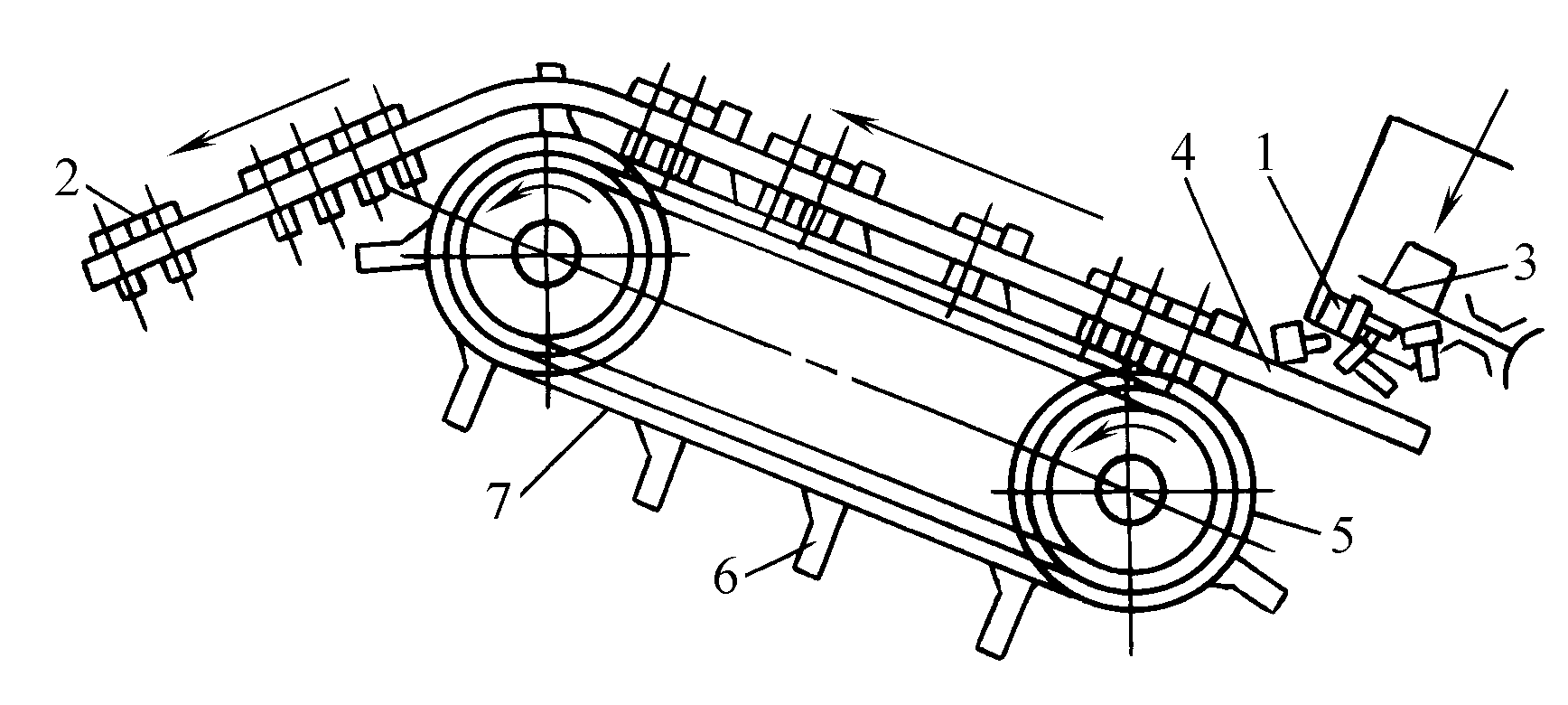

2. Sistema de transporte rápido de barras transversais

Em 2004, a Müller Wanjia Dun Corporation, da Alemanha, desenvolveu com sucesso um sistema de transporte rápido automatizado no estilo de barra transversal (SpeedBAR) para uso em linhas de produção de prensas tandem. Trata-se de um mecanismo de transporte automatizado que se situa entre os braços robóticos convencionais e os sistemas de transporte de barras transversais de prensas de várias estações, apresentando flexibilidade, simplicidade, velocidade e eficiência. Ele pode efetivamente garantir alta flexibilidade de produtos e alta eficiência de produção, reduzindo o investimento em equipamentos e os custos de produção.

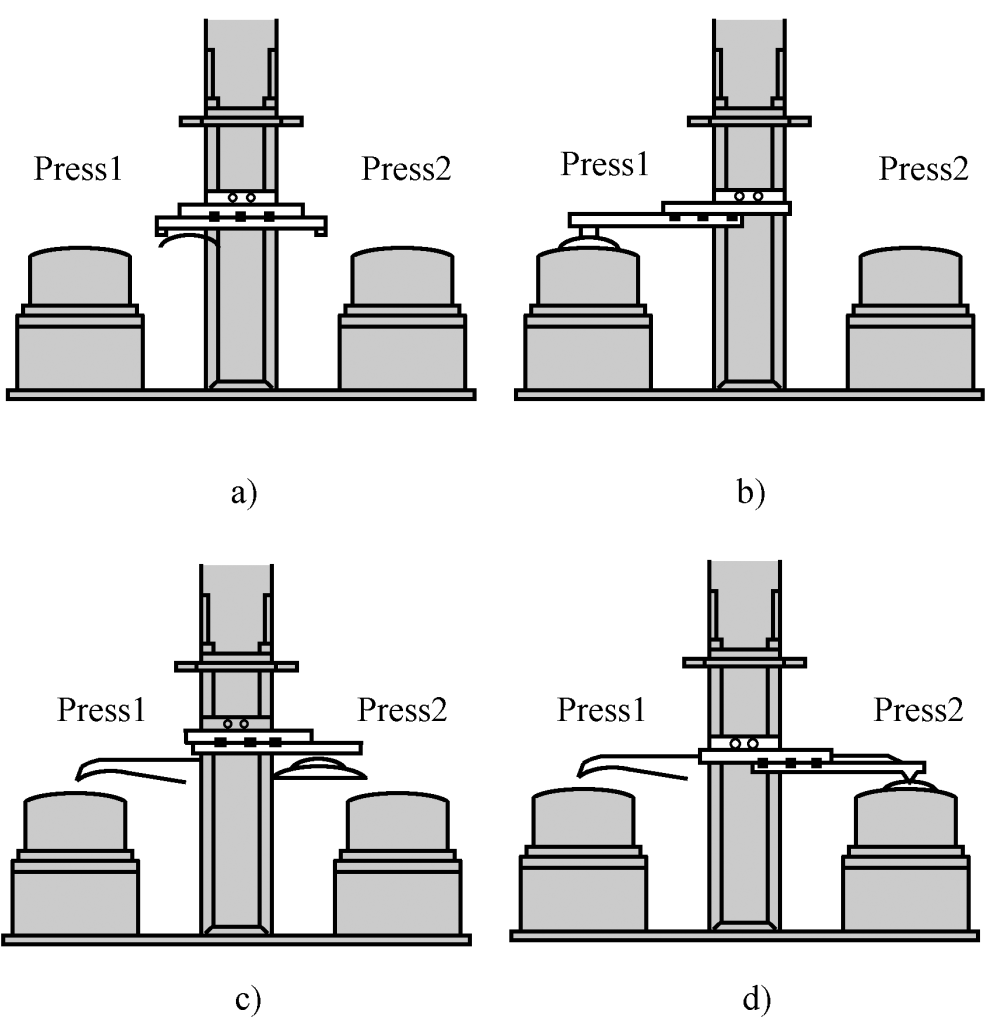

Conforme mostrado nas Figuras 5 e 6, o sistema de transporte rápido de barras transversais consiste em várias unidades de transmissão modularizadas fixadas entre as colunas da prensa, acionadas por servomotores, equipadas com dois trilhos-guia telescópicos ao longo da direção do movimento. Com a instalação de coletores de ventosas nos trilhos de guia telescópicos, as peças podem ser coletadas de uma prensa e entregues diretamente à prensa seguinte sem a necessidade de estações de transmissão intermediárias.

a) Posição inicial

b) Coleta

c) Transporte

d) Colocação

Os principais recursos técnicos são os seguintes:

(1) Apenas um conjunto de transportadores lineares monolíticos conecta as duas prensas, sem estações de transição intermediárias, reduzindo o número de dispositivos de automação.

(2) A estrutura mecânica do transportador é altamente rígida, o processo de movimento é suave e confiável, o que pode aumentar significativamente a velocidade de transporte e melhorar o ritmo de produção.

(3) Não há necessidade de carrinhos de transporte, o que diminui a distância central entre as prensas e reduz o espaço ocupado pela linha de produção de estamparia.

(4) O efetor final é montado em uma barra transversal guiada por trilhos em ambos os lados, de acordo com o formato da peça de trabalho, e sua área efetiva pode cobrir toda a mesa de trabalho das prensas dianteira e traseira.

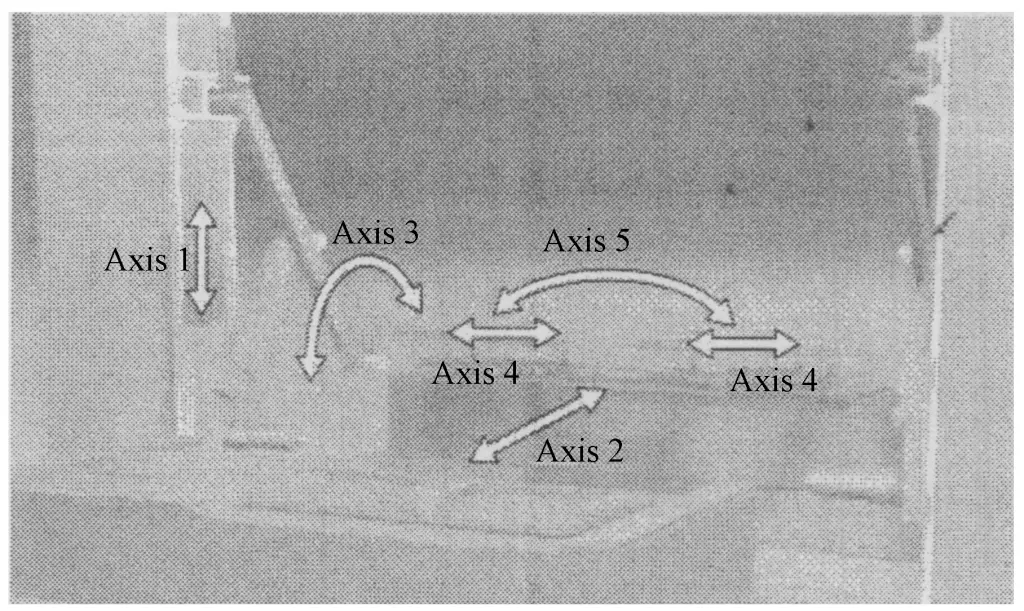

(5) O dispositivo de ajuste integrado de vários graus de liberdade na barra transversal permite ajustes de até 5 graus de liberdade, possibilitando o reposicionamento arbitrário da peça de trabalho entre duas estações (consulte a Figura 7). As funções de cada eixo CNC são as seguintes:

- Eixo 1 (Axia1): Levantamento e abaixamento da peça de trabalho;

- Eixo 2 (Axia2): Avanço e retorno da peça de trabalho;

- Eixo 3 (Axia3): Rotação da peça de trabalho;

- 4 eixos (Axia4): Movimento lateral da peça de trabalho;

- 5 eixos (Axia5): Inclinação da peça de trabalho.

Além do SpeedBAR, o sistema de transporte automático da Miller Wanjia Dun também inclui braço oscilante, braço giratório, etc.

3. Dispositivo de alimentação para desempilhamento

A função do dispositivo de alimentação de desempilhamento é separar corretamente as folhas da pilha de acordo com o ritmo de produção determinado e transportá-las sequencialmente para a estação de coleta do dispositivo de alimentação da primeira prensa.

O dispositivo geralmente consiste em um palete, dispositivo de elevação, separação magnética e dispositivo de detecção de material duplo, dispositivo de elevação por sucção, dispositivo de transporte por correia magnética, dispositivo de limpeza e lubrificação, dispositivo de transporte de folhas, dispositivo de posicionamento centralizado, etc.

4. Dispositivo de transporte de lançadeira

Ao adaptar tecnicamente uma linha de produção de estamparia ativa, geralmente não é possível mover a posição de instalação da prensa. Para atender aos requisitos de transporte de longa distância de peças de trabalho entre duas prensas e para melhorar a eficiência da produção da linha de produção, um dispositivo de transporte de lançadeira deve ser configurado de acordo com as condições do local. Para as linhas de produção que começam com uma prensa de ação dupla, um mecanismo de inversão da peça de trabalho também deve ser acoplado entre a primeira e a segunda prensas.

5. Sistema de controle elétrico

A linha de produção de estamparia automatizada é um sistema complexo composto de vários links e vários dispositivos. Os sistemas de controle para configuração, ajuste, intertravamento e proteção de vários dispositivos na linha de produção são muito complexos. Se algum link, como a prensa, o molde, os materiais, o próprio robô, o dispositivo de transmissão ou o sistema pneumático, tiver um problema ou não atender aos requisitos da produção automatizada, isso afetará diretamente o bom funcionamento de toda a linha de produção. O sistema de monitoramento pode detectar fatores anormais durante a produção. processo de estampagem e fazer julgamentos e manejos razoáveis.

A máquina principal da linha de produção e os equipamentos adjacentes são interconectados por meio de interfaces de controle para transmitir informações de controle, informações de movimento e informações de falha, obtendo ligação e intertravamento entre o transporte da peça de trabalho e o movimento do controle deslizante da prensa.

Os sistemas de controle tradicionais usam métodos de controle centralizados. Com o desenvolvimento de tecnologias como barramentos de campo, E/S distribuída e comunicação digital em rede, o método de controle de E/S distribuída baseado em barramentos de campo foi amplamente adotado.

Os métodos de controle distribuído têm vantagens como tempos de resposta rápidos e grande capacidade de transmissão de dados. Os sinais dos componentes são processados nas proximidades, e os atuadores e sensores são conectados diretamente ao sistema de automação, com sinais transmitidos ao processador por meio de um barramento de dados. Isso reduz os links intermediários e melhora os tempos de resposta.

O diagnóstico remoto de falhas e a manutenção do sistema por meio de um sistema de diagnóstico remoto de falhas baseado na Internet podem reduzir efetivamente o tempo de tratamento de falhas e os custos de manutenção, e sua aplicação está se tornando cada vez mais difundida. Por meio da tecnologia de rede, a transferência de informações entre diferentes dispositivos pode ser realizada e conectada à rede de gerenciamento de produção da fábrica.

II. Unidade de estampagem automatizada de prensa de alta velocidade

No campo de produção de pequenos componentes eletrônicos, como estruturas de chumbo e conectores IC, as prensas de alta velocidade são o principal equipamento de processamento. Sob condições de uma pressão nominal de 100kN e um curso de pressão nominal de 8 mm, a frequência do curso do controle deslizante atingiu até 4.000 vezes/min. Os espaços em branco são geralmente em forma de bobina, e o dispositivo de estampagem automatizado consiste em um desbobinador, nivelador, alimentador e coletor acionados por came e um sistema de controle de detecção, formando um conjunto unificado com a máquina principal.

Para obter mais informações sobre a máquina principal da prensa de alta velocidade, consulte o Volume III deste manual. Como a frequência do curso do controle deslizante da prensa de alta velocidade é muito maior do que a das prensas comuns, o desempenho e a confiabilidade do equipamento periférico são de grande importância para garantir processos de produção seguros, confiáveis e estáveis.

O ritmo de alimentação do mecanismo de alimentação automática deve ser estritamente sincronizado com a prensa. Quando o controle deslizante se move para baixo para iniciar a estampagem no molde inferior, o mecanismo de alimentação deve ter concluído a ação de alimentação. Após o término da estampagem, o controle deslizante aciona o molde superior para retornar, e a alimentação só pode começar depois que o molde superior tiver saído completamente do material.

Para moldes equipados com pinos-guia, o mecanismo de alimentação também deve ter uma função de relaxamento da fixação, de modo que o material fique em um estado flutuante antes que o molde superior perfure o material, com os pinos-guia fornecendo um posicionamento preciso. Antes que os pinos-guia saiam do material, ele deve retornar ao estado de fixação.

Os principais tipos incluem: dispositivos de alimentação de rolos com embreagens de rolos irregulares, com um ritmo máximo de alimentação de cerca de 800 vezes/minuto e precisão de alimentação de ±0,05 mm; dispositivos de alimentação de rolos com mecanismos de indexação de cames sem-fim e engrenagens de rolos, com um ritmo máximo de alimentação de 2.000 vezes/minuto e precisão de alimentação de ±0,02 mm; dispositivos de alimentação do tipo grampo e rolo pendular; dispositivos de alimentação pneumática etc.

III. Unidade de estampagem de automação de prensas de pequeno e médio porte

Equipar uma prensa de pequeno e médio porte de uso geral com um dispositivo de alimentação automática pode formar uma unidade de estampagem automatizada de máquina única, alcançando automação de processo único ou múltiplo e estampagem contínua, melhorando a eficiência da produção e a flexibilidade do processo de produção.

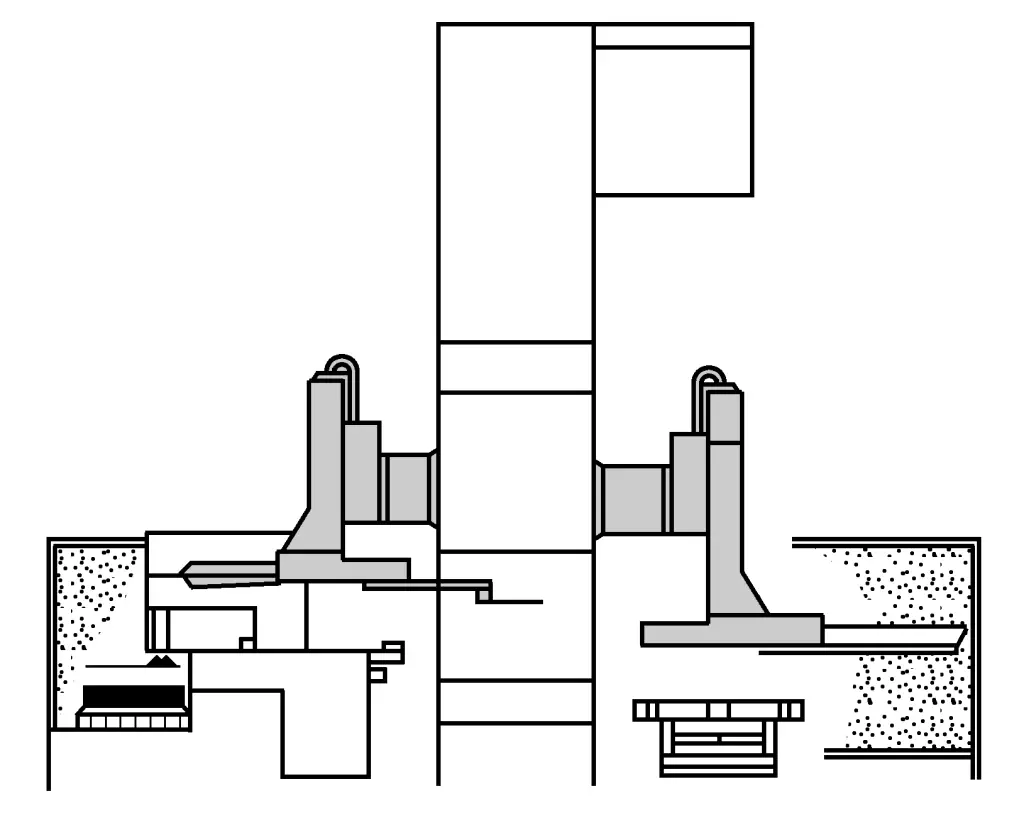

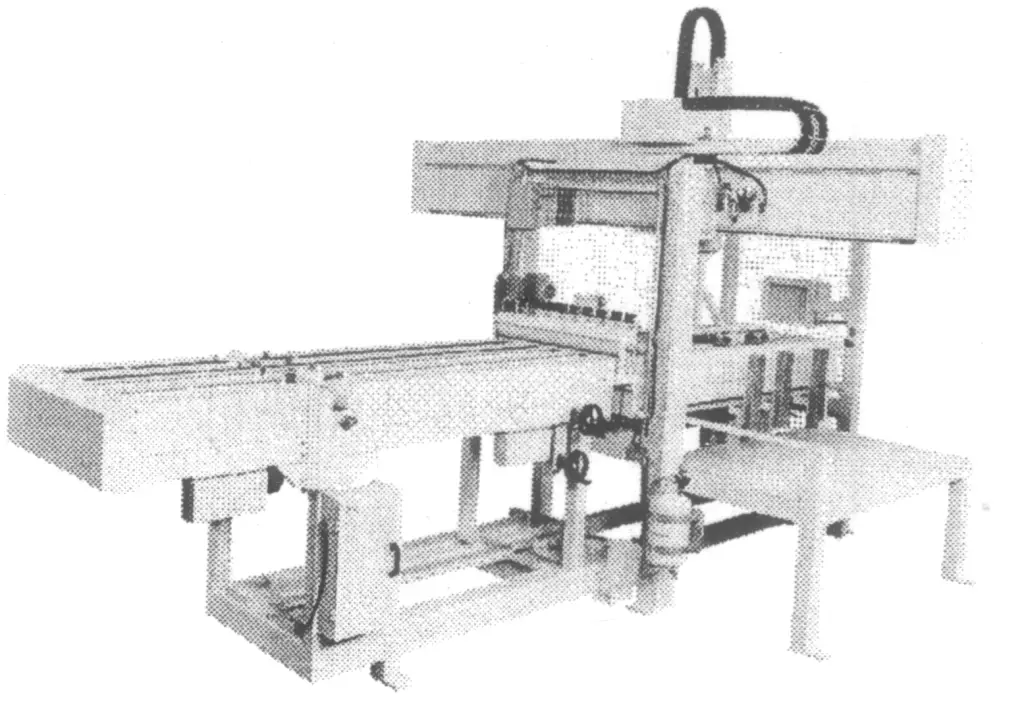

A Figura 8 mostra uma unidade de estampagem automatizada para prensas de pequeno e médio porte desenvolvida pela empresa AP&T da Suécia, usada para produzir peças de painéis de fornos elétricos domésticos, com uma variedade de produtos e grandes volumes de produção.

1, 2 - Prensa hidráulica

Plataforma de 3 pilhas

Máquina de descarregamento de 4 paletes

Trilhos-guia de troca de 5, 7 moldes

6 - Robô de carga e descarga

Tabela de transferência de 8 transmissões

9 - Esteira transportadora de saída de peças de trabalho

10-Plataforma de manutenção

11, 12, 14 - Gabinete elétrico

13 - Console de controle central

A linha de produção consiste em duas prensas hidráulicas de 4000kN, quatro braços robóticos de carga e descarga, um carregador de paletização e um sistema de troca rápida de molde, capaz de executar vários processos, como corte, repuxo e conformação, com uma taxa de produção de 5 a 8 ciclos/min. As especificações do blank variam de um máximo de 1200 mm x 1000 mm a um mínimo de 300 mm x 300 mm. O processo de ação é o seguinte.

Primeiro, o palete de empilhamento é enviado para a plataforma de empilhamento, o braço de desempilhamento com uma ventosa a vácuo se move para baixo, agarra a chapa metálica superior e um dispositivo de detecção de material duplo verifica automaticamente se a chapa metálica é única. Após a confirmação, a chapa metálica é enviada para a plataforma de transferência para limpeza, lubrificação, posicionamento e carregada no primeiro prensa hidráulica pelo robô de carregamento com uma ventosa a vácuo.

Após a conclusão da estampagem, o robô de descarregamento instalado no outro lado da prensa retira as peças formadas do molde, coloca-as na mesa de transferência e a segunda prensa hidráulica e seus robôs de carregamento e descarregamento concluem a segunda processo de estampagem. As peças estampadas são então transportadas para fora da máquina por meio de uma correia transportadora.

A Figura 9 mostra uma linha de estampagem automática de arruelas de pressão, adequada para a produção de estampagem de vários tipos de arruelas de pressão, com uma capacidade de produção de 8,2 milhões de peças/ano. Essa linha de produção pode concluir automaticamente todo o processo de produção de estampagem de arruelas de encosto, incluindo: limpeza de matéria-prima, escovação com óleo, estampagem (corte, dobra, formação), enfileiramento de peças estampadas, encaixotamento automático etc.

a) Diagrama de contorno de linha automático

b) Fluxograma de linha automática

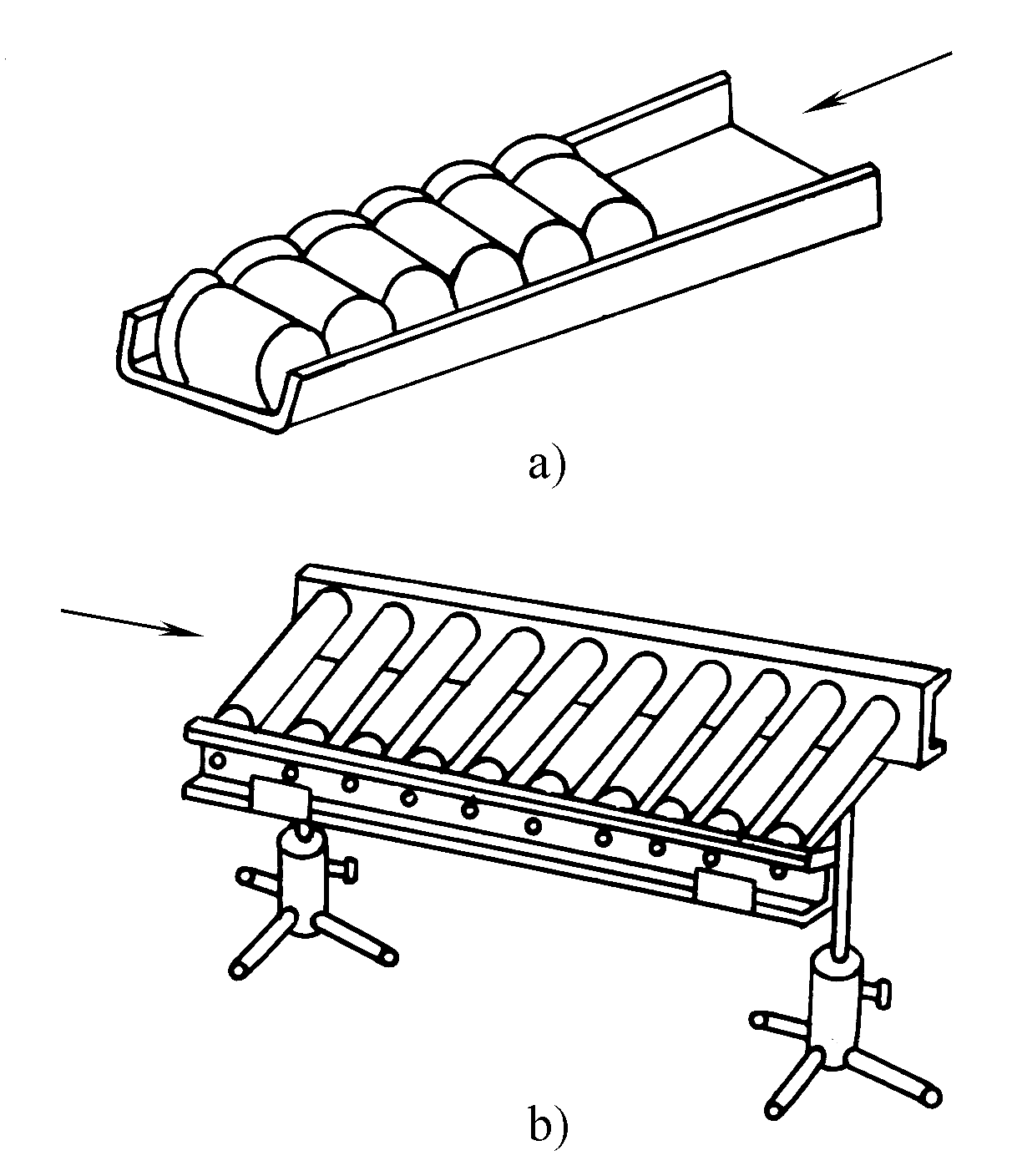

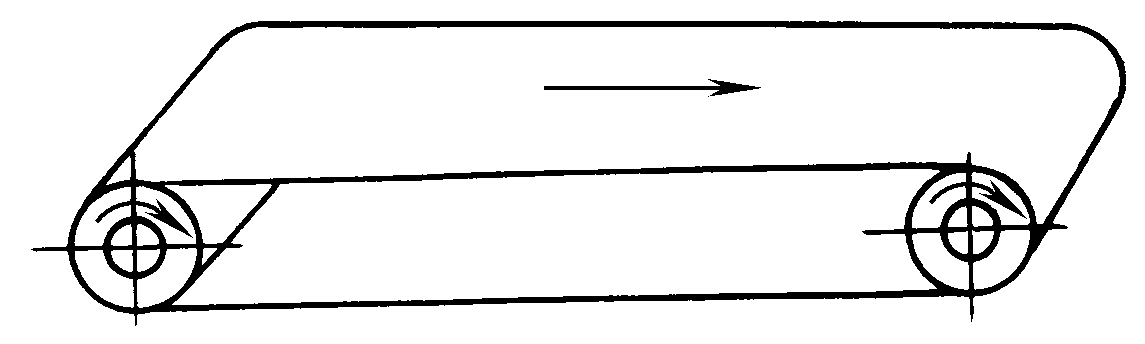

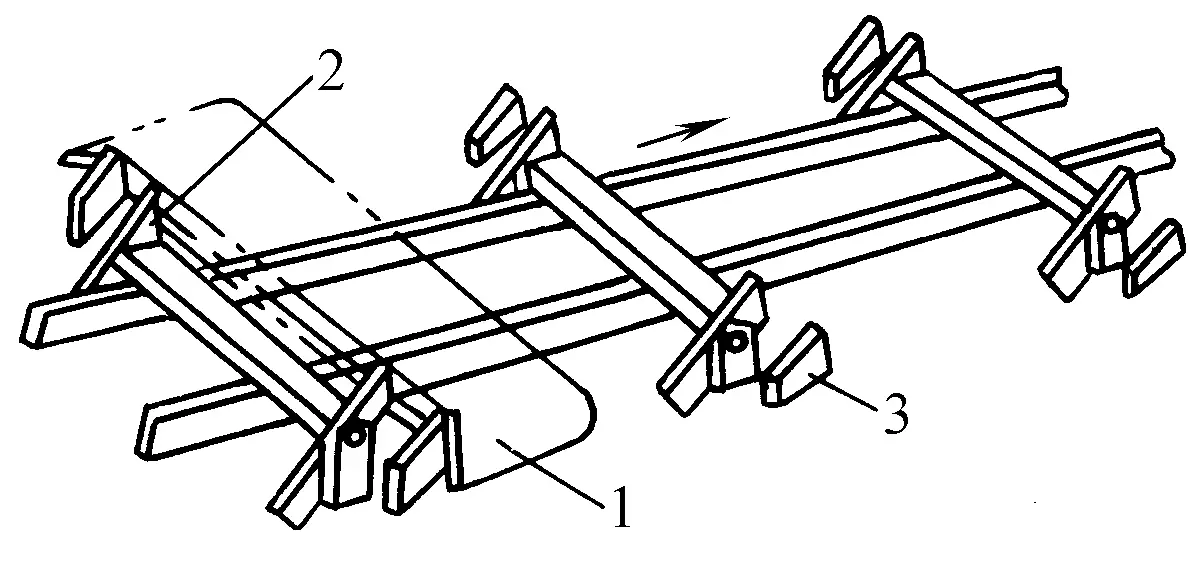

A linha completa consiste em uma máquina de endireitamento, corrediça de alimentação do tipo rolo, máquina de aquecimento por infravermelho distante, máquina de escovação de óleo, prensa, mecanismo de enfileiramento, máquina de encaixotamento e mesa de controle, etc. Ele é adequado para muitos tipos de mecanismos de transmissão para unidades de estampagem de automação de prensas médias e pequenas, que devem ser projetadas e fabricadas de acordo com os requisitos específicos de conexão. A Tabela 1 lista vários mecanismos de transporte comumente usados.

Tabela 1 Mecanismos de transporte da linha automática de estampagem

| Tipo | Características estruturais | Recursos de trabalho |

| Gravidade, transportadores de força inercial |  a) Calha de fluxo b) Caminho do rolo | Utiliza a gravidade das próprias peças ou a força inercial que atua sobre as peças após o processamento para realizar o transporte das peças |

| Transportadores de correia e corrente |  | Transportar continuamente as peças por meio de transmissão mecânica. Durante o processamento, as peças precisam ser removidas do transportador, portanto, são necessários mecanismos adicionais de carga e descarga. |

| Elevador do tipo raspador |  1-Correia transportadora 2-Escraper Roda de 3 guias | Utiliza uma corrediça para deslizar as peças diretamente para a correia transportadora para serem levadas pelo raspador. Baixo custo de fabricação, ampla gama de aplicações. |

| Elevador tipo caçamba |  1-deslizamento 2-Rodas de acionamento 3-Bucket 4 correias 5-Placa de recepção | Geralmente usado para elevação vertical, pode ser inclinado a 65°~75° quando necessário, a velocidade de trabalho da correia é de cerca de 0,2~0,4 m/s |

| Elevador do tipo corrente |  1-Hopper 1-Hopper 2-Blank 3-Camê espiral 4-Ranhura de guia 5-Sprocket 6-Seletor 7-Chain | O came 3 se movimenta de modo que a cauda da peça bruta caia na ranhura de guia inclinada, enquanto a cabeça se apoia no ombro da ranhura, sendo movida pelo seletor na corrente, comumente usado para peças do tipo haste com cabeças |

| Transportador de vaivém |  1-Peça de trabalho 1-Peça de trabalho 2-Garras de alimentação 3-Garras fixas | A placa de empurrar equipada com garras de alimentação alterna linearmente para empurrar a peça de trabalho, e a peça de trabalho que foi alimentada é bloqueada pela garra fixa 3 (batente) e não retorna |

| Ventosa a vácuo |  1 cilindro 2-Gear 3 - Placa giratória 4-Vaca de sucção a vácuo 5-Correia transportadora | Use o flipper para girar a peça de trabalho em 180° e, em seguida, o transportador e o alimentador a enviam para a próxima prensa |

| Virador de placa |  1 cilindro 2-Gear Placa 3-Flip Ventosa de 4 vácuos 5-Correia transportadora | Use o flipper para girar a peça de trabalho em 180° e, em seguida, envie-a para a próxima prensa por meio do transportador e do alimentador. |

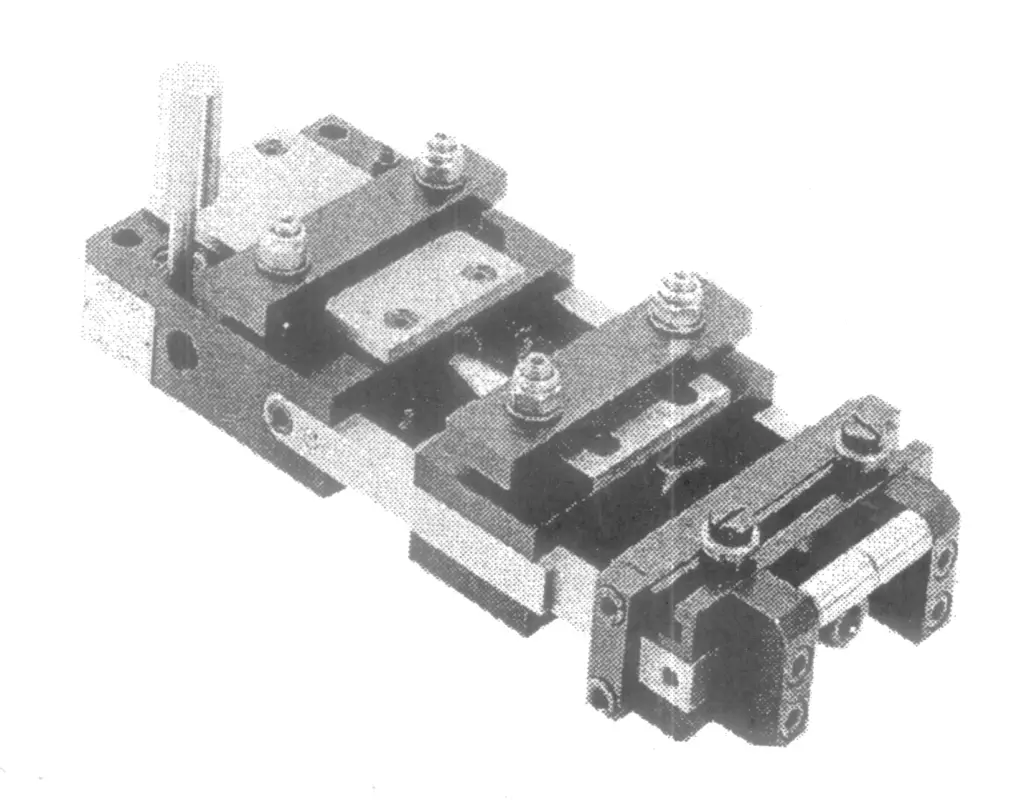

A Figura 10 mostra o dispositivo de alimentação e desempilhamento de chapas metálicas do tipo BF fabricado pela AP&T da Suécia, com especificações de chapas de 180 mm×300 mm~

2500 mm × 3500 mm, o peso máximo de uma única peça em branco é de 50 kg.

A Figura 11 mostra o alimentador pneumático produzido pela Herrblitz Modular System da Itália. O dispositivo usa ar comprimido para a alimentação por etapas e pode ser integrado a desbobinadores, niveladores e outros equipamentos para formar um sistema automatizado de alimentação de estampagem de material de bobina, apresentando boa versatilidade e forte aplicabilidade.

Dependendo do tipo de alimentação, os alimentadores pneumáticos são divididos em tipo push e tipo pull. A diferença é que, nos alimentadores do tipo push, o material da tira está em um estado comprimido durante a alimentação, adequado para ocasiões com boa rigidez da tira; enquanto nos alimentadores do tipo pull, o material da tira está em um estado de tração durante a alimentação, adequado para alimentar materiais com baixa rigidez e não-metais. O ciclo de trabalho dos alimentadores pneumáticos geralmente não é alto, sendo adequado apenas para sistemas de estampagem automatizados de média e baixa velocidade.

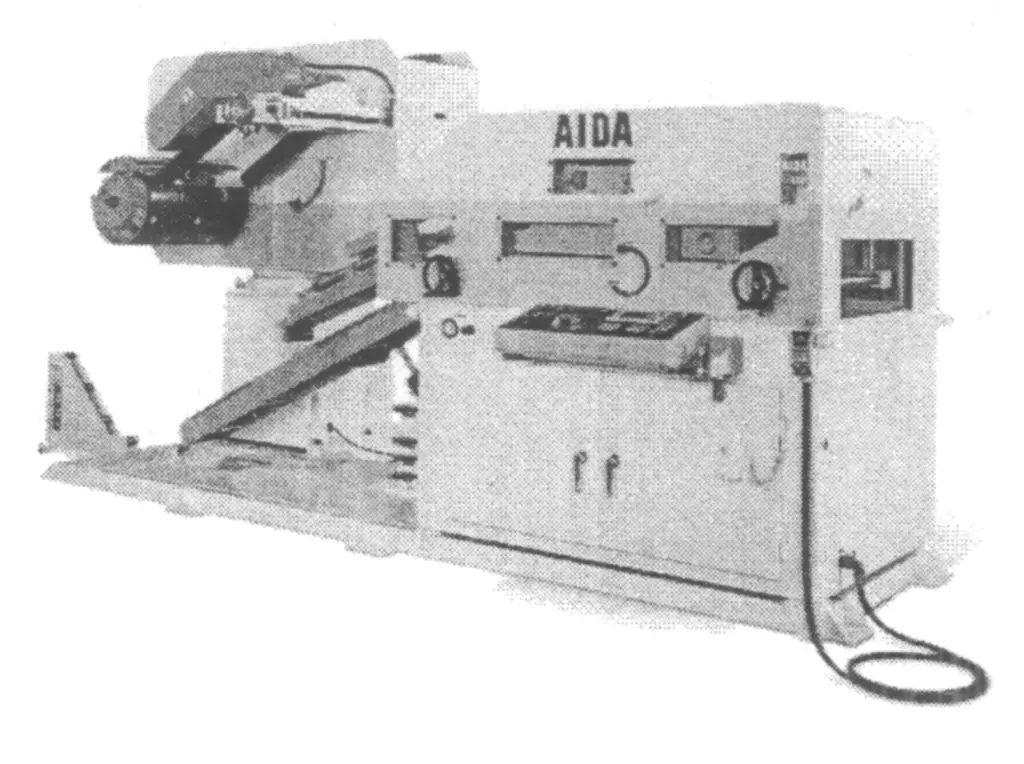

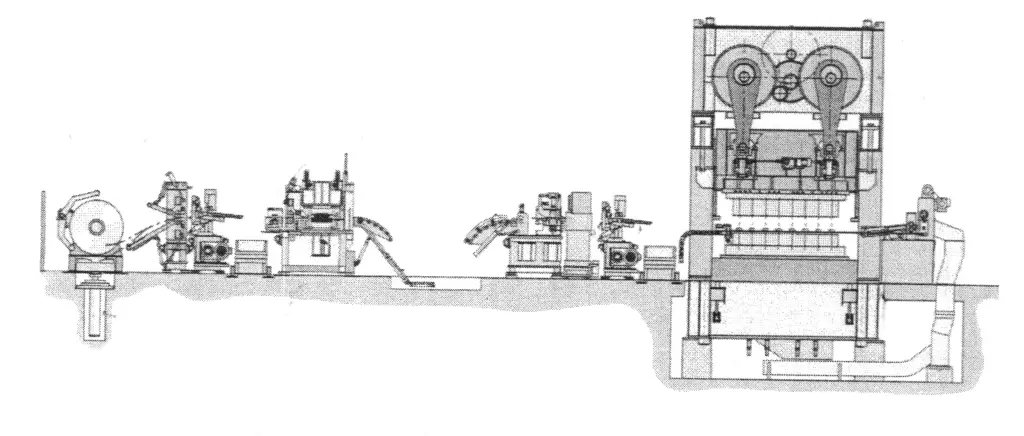

A Figura 12 mostra a série LF desenrolarA Figura 12 mostra uma máquina integrada de desenrolamento, nivelamento e alimentação fabricada pela AIDA Engineering Technology Co., Ltd. do Japão, adequada para alimentação automatizada com um ciclo de produção de até 120 vezes/minuto, com uma estrutura compacta e características de economia de espaço. A Figura 13 mostra uma linha de produção de prensa de várias estações composta por sistemas de desenrolamento, nivelamento e alimentação (produto da Müller Weingarten AG, Alemanha).

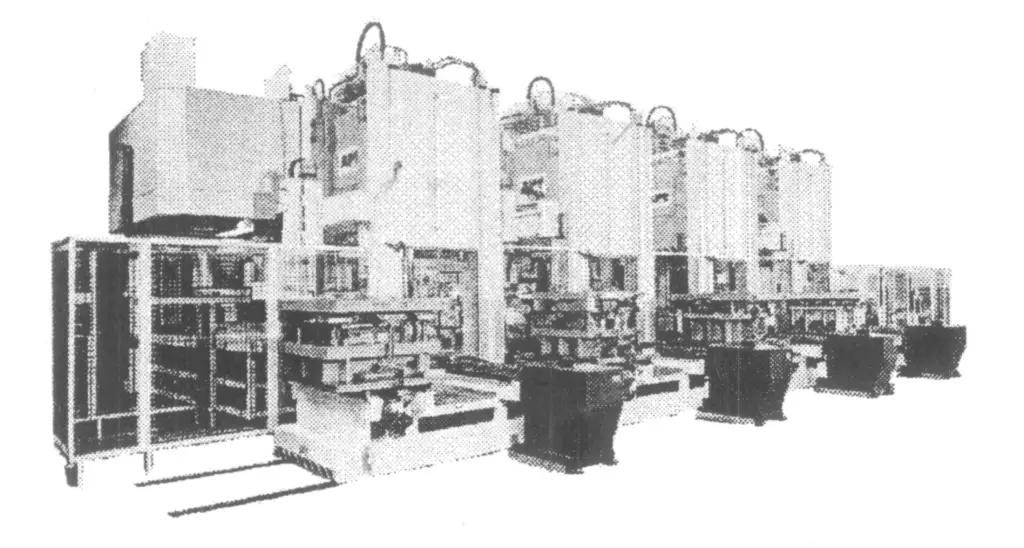

A Figura 14 mostra uma linha de produção de estamparia automatizada composta por 4 prensas hidráulicas de tamanho médio, braços robóticos de carga e descarga do tipo CD e um sistema de troca rápida de molde (produto da empresa sueca AP&T).

IV. Sistema de manufatura flexível de estampagem FMS

Com a concorrência cada vez mais acirrada no mercado de manufatura, o ciclo de renovação do produto está ficando mais curto, e a proporção de produção de lotes pequenos e multivariados na estampagem está aumentando, o que promove fortemente o progresso tecnológico no campo dos sistemas de manufatura flexíveis de estampagem FMS (Flexible Manufacturing System).

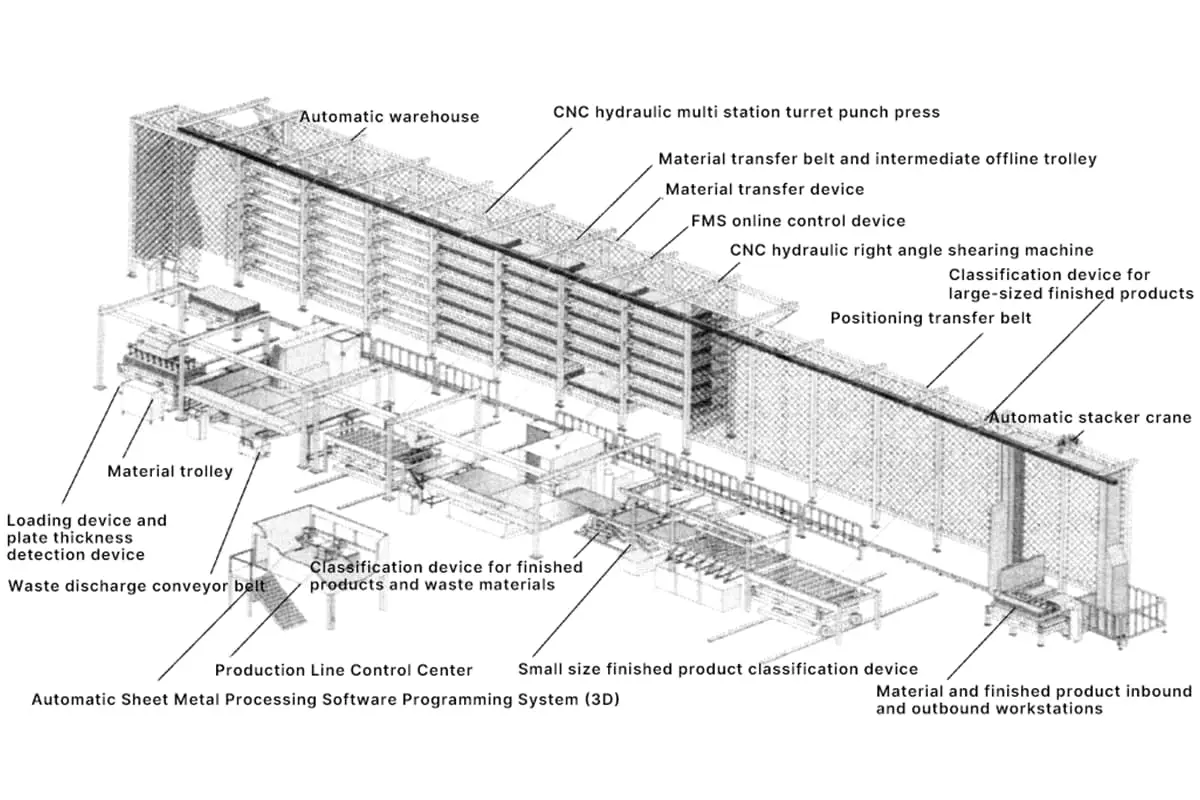

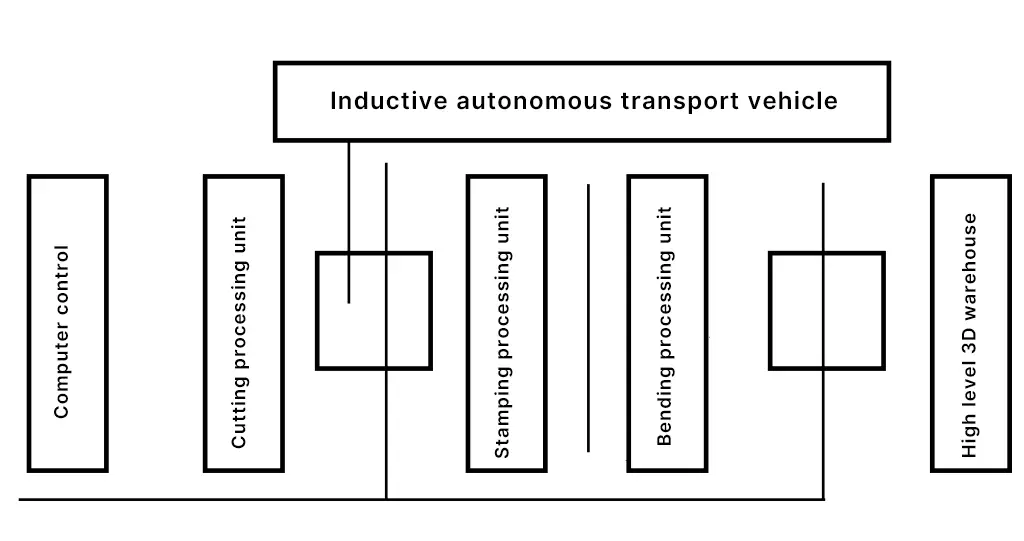

O sistema de fabricação flexível de estampagem é um sistema automatizado de processamento de estampagem composto por um grupo de máquinas de forjamento CNC, máquinas auxiliares, um sistema automático de armazenamento e transporte de material e um sistema de controle de informações, gerenciado por um computador para operar automaticamente. Esse sistema pode processar um conjunto de peças de estamparia com diferentes sequências e batidas de processamento.

O fluxo do processo pode ser ajustado de acordo com as diferentes peças de trabalho, pode equilibrar o uso de recursos em tempo hábil e, portanto, esse tipo de sistema pode se adaptar automaticamente às mudanças nas peças de trabalho e na escala de produção dentro da faixa de desempenho técnico do equipamento, obtendo bons benefícios econômicos na produção de peças únicas, pequenos lotes e várias variedades.

1. Tipos básicos

(1) Processamento flexível de estampagem em máquina única

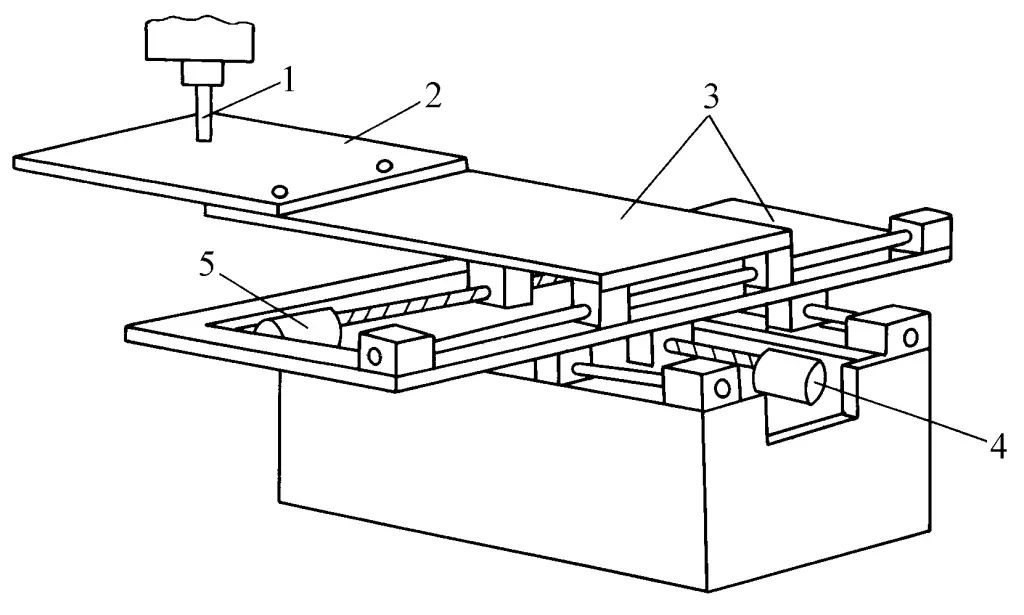

O uso de máquinas de prensa CNC e dispositivos de carga e descarga CNC, ou o equipamento de prensas comuns com dispositivos de alimentação automática CNC, pode concluir automaticamente o processamento flexível de várias peças de estampagem. O mecanismo de alimentação automática CNC mostrado na Figura 15 é acionado por dois motores de passo, que acionam a transmissão do fuso de esferas de precisão, permitindo que a mesa de trabalho se mova livremente no plano de coordenadas x-y, adequado para estampar furos dispostos em qualquer padrão em várias peças planas.

1-Soco

2-Blank

3 deslizamentos

Motor de passo de direção 4X

Motor de passo de 5 direções

(2) Célula de manufatura flexível de estampagem FMC

A célula de manufatura flexível de estampagem FMC (Flexible Manufacturing Cell) consiste em uma única máquina de estampagem CNC, dispositivos automáticos de carga e descarga, um depósito de chapas metálicas e um sistema de controle por computador, capaz de concluir automaticamente todo o processo de estampagem. A Figura 16 mostra a célula de manufatura flexível de estampagem composta principalmente por uma prensa de cabeçote rotativo de matriz CNC.

1-Dispositivo de descarga do tipo grampo

Prensa de punção de torre 2-CNC

3-Dispositivo de alimentação tipo ventosa

4 controladores

(3) Sistema de manufatura flexível para estamparia FMS

O sistema de fabricação flexível para estamparia consiste em três partes principais: várias máquinas de estamparia CNC que formam um sistema de estamparia automatizado, um sistema de transporte e armazenamento de chapas metálicas e um sistema de controle de gerenciamento por computador. Ele pode concluir automaticamente todo o processo de design e tecnologia de fabricação, transporte de matéria-prima, processamento de estampagem e saída da peça, caracterizado por alta produtividade, tempo auxiliar curto para alterar os tipos de produtos e adaptabilidade a vários tipos de processamento de estampagem.

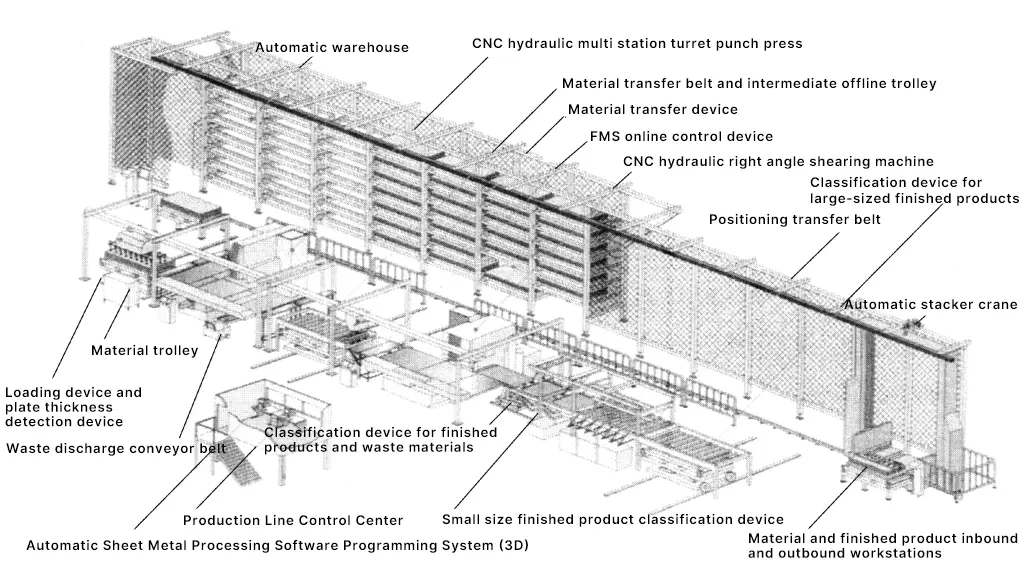

A Figura 17 mostra o diagrama de layout do sistema de manufatura flexível para estampagem. A Figura 18 mostra a linha de produção de manufatura flexível de estampagem totalmente automática FMS projetada e fabricada pela Murata Machinery Co., Ltd. do Japão, integrando Prensas de puncionamento CNCO sistema de estamparia é composto por máquinas de corte em ângulo reto, dispositivos de distribuição automática e um armazém tridimensional abrangente, capaz de realizar perfuração, corte e dobra de chapas metálicas, alcançando uma produção de estamparia de várias variedades e pequenos lotes.

O sistema de manufatura flexível do tipo CI fabricado pela Jinan Jiemai CNC Company consiste em uma máquina composta de puncionamento e cisalhamento CNC do tipo PS31250, um armazém tridimensional de chapas metálicas, um alimentador do tipo ventosa, um dispositivo de empilhamento e classificação e um sistema de controle, com tamanhos de peças em branco de 1250 mm x 5000 mm e uma produtividade de 8 chapas/h. O sistema de fabricação flexível do tipo APSS fabricado pela Jiangsu Jin Fangyuan Company consiste em uma máquina composta de puncionamento e cisalhamento, uma mesa de posicionamento e um braço robótico de carregamento automático.

2. Equipamento principal

(1) Equipamento de puncionamento CNC

A transformação de equipamentos de puncionamento com controle numérico é a base para a realização de sistemas flexíveis de processamento de puncionamento. corte a laser máquinas de corte a plasma CNC, máquinas de corte a jato de água de ultra-alta pressão CNC, etc.

(2) Sistema automatizado para transporte e armazenamento de chapas metálicas

As formas básicas de dispositivos de transporte de chapas metálicas incluem: guindastes de empilhamento, carrinhos de trilhos, carrinhos sem trilhos, transportadores de rolos etc. Os principais dispositivos de armazenamento de chapas metálicas são os armazéns automatizados de chapas metálicas, que incluem armazéns automatizados de prateleiras altas e pequenas estruturas de chapas do tipo caixa.

Os armazéns automatizados de prateleiras altas são armazéns de grande a médio porte, compostos por racks, transelevadores, veículos de transporte, paletes e um sistema de controle computadorizado. Sob o controle do computador, o transelevador pode parar com precisão no slot de armazenamento predeterminado, e o palete é a unidade básica para acessar a chapa metálica.

Durante o armazenamento, o palete com chapas metálicas é agarrado por um braço robótico e colocado no veículo de transporte. Depois que o veículo de transporte entra no corredor do armazém, o transelevador recupera o palete do compartimento de armazenamento e o entrega ao veículo de transporte, que então entrega o palete ao dispositivo de alimentação automática próximo à máquina de processamento.

As estruturas de chapa do tipo caixa pequena são equipamentos periféricos do FMC, geralmente com 6 a 7 slots de armazenamento. Dependendo das necessidades de processamento, diferentes tamanhos de chapa metálica são armazenados na estrutura. O processo de armazenamento e recuperação também é controlado por computador.

(3) Sistema de troca rápida de molde

O armazém automático de moldes é equipado com funções automáticas de identificação e recuperação de moldes e, junto com uma bancada de trabalho móvel e dispositivos de fixação rápida, forma um sistema de troca rápida de moldes. O dispositivo de fixação do molde usa controle elétrico e hidráulico, e o processo de fixação deve ser rápido e confiável, com parâmetros de trabalho ajustáveis automaticamente.

(4) Sistema de controle de gerenciamento por computador

O sistema de controle de gerenciamento de computador do sistema de processamento flexível de estampagem é dividido nos três níveis a seguir.

O primeiro nível é o de gerenciamento de projeto, que consiste em planejamento e gerenciamento de chapas metálicas e CAD/CAM. O sistema de planejamento e gerenciamento de chapas metálicas controla o inventário e as informações do molde. Ele fornece ao sistema DNC (Controle Numérico Direto) a sequência de alimentação de material, o inventário de chapas metálicas e uma lista de moldes.

A tarefa do sistema CAD/CAM é concluir automaticamente o projeto de peças individuais ou nesting. Durante o processo de design, os processos são estabelecidos e os dados do processo são fornecidos. O diagrama da peça de trabalho após o projeto é exibido na tela para modificação e inspeção, e as informações relevantes do projeto são enviadas ao sistema DNC como base para a produção.

O segundo nível é o nível de controle, ou seja, o sistema DNC. Após receber as informações de processamento fornecidas pelo nível anterior, esse sistema inicia o projeto do sistema. O projeto do sistema inclui a organização dos arquivos de negócios, o controle dos arquivos de negócios para que tenham efeito em ordem de prioridade e o controle dos sistemas subordinados.

O terceiro nível é o nível de trabalho de execução, ou seja, as partes abaixo do DNC no diagrama, que são os mecanismos de execução durante o processo de processamento, incluindo máquinas-ferramenta CNC e equipamentos periféricos, como prensas CNC, prensas CNC tosquia máquinas, armazéns automáticos CNC, etc.

V. Moldes na linha de produção de estampagem automatizada

O projeto e a fabricação dos moldes usados nas linhas de produção de estampagem automatizada devem seguir o princípio de não interferência para garantir que os moldes não interfiram no mecanismo de alimentação. Em comparação com os moldes de estampagem manual tradicionais e os moldes de puncionamento automático, os moldes usados nas linhas de produção de estampagem automatizada diferem muito em termos de estrutura, desempenho e função, o que se reflete especificamente nos seguintes aspectos.

1. Os moldes usados em linhas de estampagem automatizadas devem ser equipados com dispositivos auxiliares de posicionamento para garantir que as peças de trabalho sejam posicionadas corretamente no molde.

2. Para evitar que as colunas de guia do molde obstruam o carregamento e o descarregamento das peças, as colunas de guia devem ser instaladas no molde superior o máximo possível.

Os sensores devem ser instalados dentro do molde e conectados ao sistema de controle elétrico para detectar se a peça de trabalho está corretamente colocada no molde ou se a sucata foi removida sem problemas.

Durante a estampagem em várias estações, os moldes em cada estação devem manter a mesma altura de alimentação, tanto quanto possível.

Um dispositivo confiável de remoção de sucata deve ser instalado para garantir que a sucata possa ser ejetada automaticamente e sem problemas do molde.

A peça de trabalho permanece dentro do molde inferior e, sob a ação do dispositivo ejetor, sai da superfície do molde em cerca de 5 mm.

Um sistema de lubrificação centralizado e uma caixa de junção elétrica devem ser instalados.

O molde deve ter vários métodos de instalação para acomodar diferentes requisitos de fixação mecânica e fixação rápida hidráulica.