Para obter bons resultados de soldagem, é necessário escolher parâmetros de soldagem razoáveis. Os principais parâmetros da soldagem a arco de metal blindado incluem o tipo e a polaridade da corrente de soldagem, o diâmetro do eletrodo, a corrente de soldagem, a tensão do arco, a velocidade de soldagem e o número de camadas de soldagem. Estruturalmente, também inclui a ranhura da peça de trabalho e questões relacionadas a antes e depois da soldagem.

1. Seleção do tipo de corrente e polaridade

A seleção do tipo de corrente de soldagem depende principalmente do tipo de revestimento do eletrodo, como eletrodos de sódio com baixo teor de hidrogênio que usam polaridade reversa de corrente contínua; eletrodos de potássio com baixo teor de hidrogênio e eletrodos ácidos exigem tanto corrente contínua quanto alternada, geralmente usando corrente alternada.

A polaridade refere-se ao método de conexão dos terminais positivo e negativo da saída da máquina de solda de corrente contínua. A conexão da peça de trabalho ao terminal positivo (pinça de soldagem, eletrodo ao terminal negativo) é chamada de conexão direta; a conexão ao terminal negativo é chamada de conexão reversa; os eletrodos de sódio e potássio com baixo teor de hidrogênio usam a conexão reversa. Os eletrodos ácidos podem usar tanto corrente alternada quanto corrente contínua, conexão direta ou reversa; ao usar uma máquina de solda de corrente contínua, use a conexão direta para placas grossas e a conexão reversa para placas finas.

2. Seleção do diâmetro do eletrodo

(1) Selecione de acordo com a espessura da peça de trabalho

A relação entre o diâmetro do eletrodo e a espessura da peça de trabalho é mostrada na Tabela 5-8. Para a primeira camada de soldagem multicamada com uma ranhura e para soldas em posições diferentes da soldagem plana, deve ser usado um eletrodo de diâmetro menor do que o usado para soldas planas.

Tabela 5-8 Relação entre o diâmetro do eletrodo e a espessura da peça de trabalho

| Espessura da peça de trabalho/mm | ≤1.5 | 2 | 3 | 4~5 | 6~12 | >13 |

| Diâmetro do eletrodo/mm | 1.5 | 2 | 3.2 | 3.2 ~4 | 4~5 | 5~6 |

(2) Selecione de acordo com a posição de soldagem

Para obter uma poça de fusão maior durante o processo de soldagem e reduzir o gotejamento de metal fundido, o diâmetro do eletrodo usado nas posições de soldagem plana é maior do que o usado em outras posições de soldagem com a mesma espessura de peça de trabalho. O diâmetro máximo do eletrodo para posições de soldagem vertical não deve exceder 5 mm, e o diâmetro do eletrodo usado para soldagem horizontal e suspensa não deve exceder 4 mm.

3. Seleção da corrente de soldagem

(1) Selecione de acordo com o diâmetro do eletrodo

O método é consultar uma tabela ou calcular.

1) Consulte a tabela. A Tabela 5-9 fornece valores de referência para correntes de soldagem adequadas para eletrodos de vários diâmetros.

Tabela 5-9 Valores de referência da corrente de soldagem para eletrodos de vários diâmetros

| Diâmetro do eletrodo/mm | 1.6 | 2 | 2.5 | 3.2 | 4 | 5 | 5.8 |

| Corrente de soldagem/A | 25~40 | 40~65 | 50~80 | 100 ~130 | 160 ~210 | 200 ~270 | 260 ~300 |

2) Calcule usando a seguinte fórmula empírica:

I=(30 ~50)d

Onde:

- d - diâmetro do eletrodo, mm;

- I - corrente de soldagem, A.

(2) Selecione de acordo com a posição de soldagem.

Para a soldagem plana, uma corrente maior pode ser escolhida para a soldagem. Para a soldagem horizontal, vertical e suspensa, a corrente de soldagem deve ser 10%~20% menor do que a das posições de soldagem plana.

(3) Selecione de acordo com o número de camadas de solda.

Para passes de raiz, especialmente para soldagem de face única com formação de dupla face, deve-se escolher uma corrente de soldagem menor; para passes de enchimento, pode-se usar uma corrente de soldagem maior e, para passes de cobertura, a corrente usada deve ser ligeiramente menor.

Há vários métodos para determinar se a corrente selecionada é apropriada:

1) Observe os respingos.

Quando a corrente é muito alta, grandes partículas de metal líquido se espalham para fora do banho de solda com sons altos de estalos; quando a corrente é muito baixa, é difícil distinguir entre escória e metal líquido.

2) Observe a formação da solda.

Quando a corrente é muito alta, a penetração é profunda, a solda afunda e as laterais da solda são propensas a cortes inferiores; quando a corrente é muito baixa, a solda é estreita e alta, com fusão deficiente nas laterais com o material de base.

3) Observe a condição de fusão do eletrodo.

Quando a corrente é muito alta, o eletrodo derrete e fica vermelho prematuramente; quando a corrente é muito baixa, o arco é instável e o eletrodo tende a grudar na peça de trabalho.

4. Seleção da tensão do arco

A tensão do arco é determinada principalmente pelo comprimento do arco. Em geral, o comprimento do arco é de 0,5 a 1 vez o diâmetro do eletrodo, com uma tensão de arco correspondente de 16 a 25V. Para eletrodos básicos, o comprimento do arco deve ser a metade do diâmetro do eletrodo e, para eletrodos ácidos, o comprimento do arco deve ser igual ao diâmetro do eletrodo.

5. Seleção da velocidade de soldagem

O velocidade de soldagem pode ser controlada de forma flexível pelo soldador de acordo com a situação específica, com o princípio de garantir que a costura de solda tenha as dimensões externas exigidas e uma boa fusão. Ao soldar materiais que têm requisitos rigorosos de entrada de calor de soldagem, a velocidade de soldagem deve ser controlada conforme especificado nos documentos do processo. Durante o processo de soldagem, o soldador deve ajustar a velocidade de soldagem a qualquer momento para garantir a consistência da altura e da largura da costura de solda.

Se a velocidade de soldagem for muito lenta, o cordão de solda será muito alto ou muito estreito, e o formato será irregular; ao soldar chapas finas, ele pode até queimar; se a velocidade de soldagem for muito rápida, o cordão de solda será estreito, resultando em defeitos de penetração incompleta.

6. Seleção do número de camadas de soldagem

O princípio para determinar o número de camadas de soldagem é garantir que o metal de solda tenha plasticidade suficiente. Sob a condição de garantir a qualidade da soldagem, use eletrodos de grande diâmetro e alta corrente de soldagem para melhorar a produtividade do trabalho.

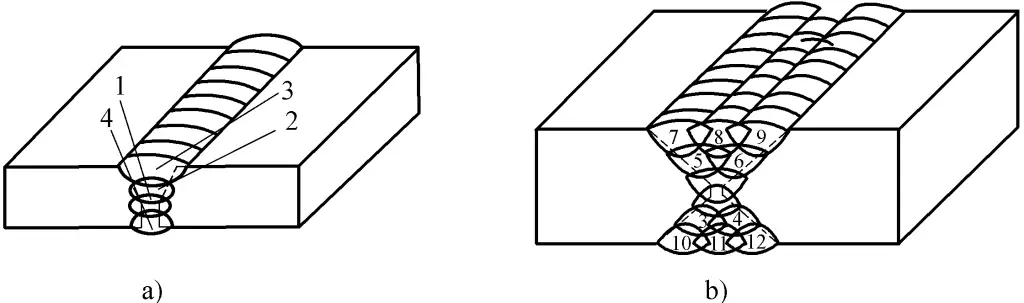

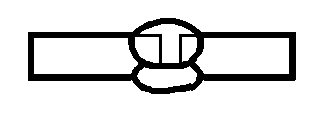

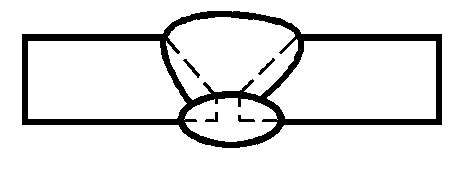

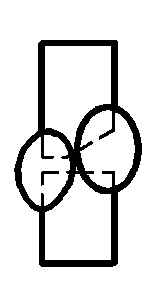

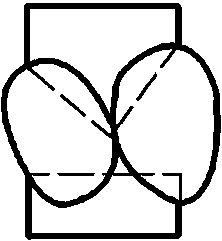

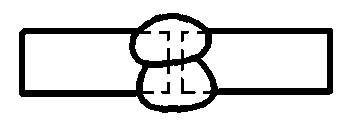

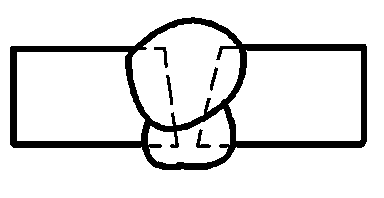

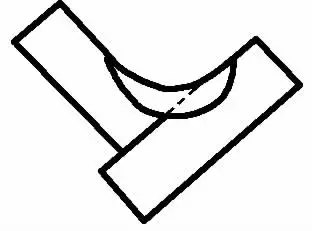

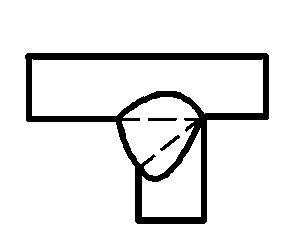

Conforme mostrado na Figura 5-13, ao realizar a soldagem multicamadas e multipasses em aço de baixo carbono e aços estruturais comuns de baixa liga, como o Q345 (16Mn), o número de camadas de solda tem pouco impacto na qualidade da junta, mas se o número de camadas for muito pequeno e cada camada de espessura de solda for muito grande, isso terá um certo impacto na plasticidade do metal de solda. Para outros tipos de aço, deve-se usar a soldagem multicamadas e multipasses, e a espessura de cada camada de solda geralmente deve ser ≤4 mm.

a) Soldagem multicamada

b) Soldagem multicamada e multipasses

1 ~ 12 - Números de passes de solda

7. Seleção do aporte térmico de soldagem

A entrada de calor de soldagem refere-se à entrada de energia térmica na unidade de comprimento da solda pela fonte de energia de soldagem durante a soldagem por fusão, e sua fórmula de cálculo é a seguinte:

Na fórmula, q é o aporte de calor por unidade de comprimento da solda (J/mm); I é a corrente de soldagem (A); U é a tensão do arco (V); v é a velocidade de soldagem (mm/s); ???? é a eficiência térmica (para soldagem com arco de metal blindado, ???? é 0,7~0,8; para soldagem por arco submerso ???? é de 0,8 a 0,95; para TIG ???? é de 0,5).

Exemplo: Ao soldar o aço Q345 (16Mn), a entrada de calor de soldagem necessária não deve exceder 28kJ/cm. Se for escolhida uma corrente de soldagem de 180A e uma tensão de arco de 28V, qual deve ser a velocidade de soldagem?

Resolva I=180A; q=28kJ/cm; U=28V

Considere ????=0,7

De:

Isso é conhecido:

Portanto:

A velocidade de soldagem a ser usada deve ser de 0,126 cm/s.

O aporte de calor tem pouco efeito sobre o desempenho das juntas soldadas de aço de baixo carbono; portanto, para a soldagem a arco com metal blindado de aço de baixo carbono, o aporte de calor geralmente não é especificado. Para aço de baixa liga e aço inoxidável, o aporte térmico excessivo afetará o desempenho das juntas soldadas; um aporte térmico muito pequeno pode causar defeitos de rachadura em alguns aços durante o processo de soldagem; portanto, o processo de soldagem desses aços deve especificar o aporte térmico.

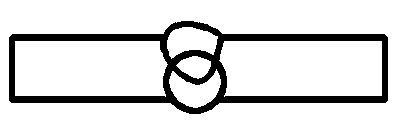

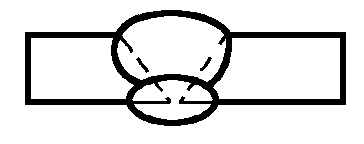

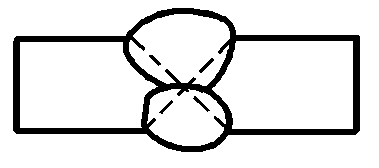

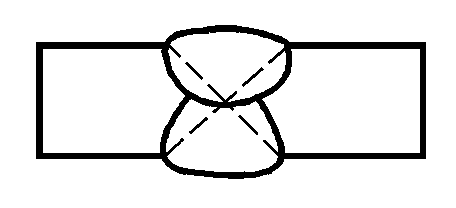

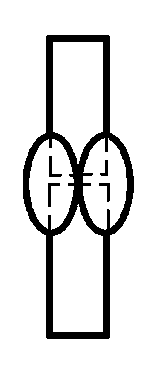

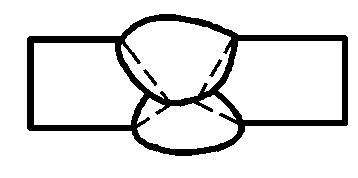

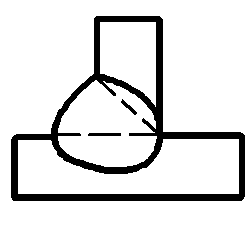

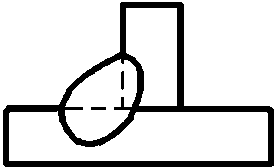

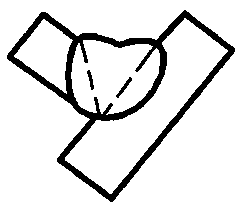

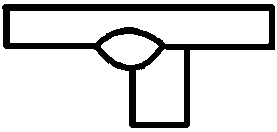

8. Seleção da forma e do tamanho da ranhura

No processo de soldagem a arco de metal blindado, devido a diferentes formas estruturais de soldagem, diferentes espessuras das peças de trabalho e diferentes requisitos de qualidade de soldagem, as formas de junta e de ranhura também variam. As formas comuns de junta incluem junta de topo, junta sobreposta, junta de canto, junta em T e junta final. As formas e tamanhos comuns de ranhuras de soldagem são mostrados na Figura 5-14.

9. Parâmetros de soldagem a arco com eletrodo comumente usados

Consulte a Tabela 5-10 para obter os parâmetros de soldagem a arco com eletrodo em diferentes estados.

Tabela 5-10 Parâmetros de soldagem a arco com eletrodo em diferentes estados

| Posição espacial da costura de solda | Formato da seção transversal da costura de solda | Espessura da peça de trabalho ou da solda Tamanho da perna /mm | Primeira camada de solda | Outras camadas de solda | Costura de solda de apoio | |||

| Diâmetro do eletrodo /mm | Corrente de soldagem /A | Diâmetro do eletrodo /mm | Corrente de soldagem /A | Diâmetro do eletrodo /mm | Corrente de soldagem /A | |||

| Solda de topo plana |  | 2 | 2 | 55~60 | - | - | 2 | 55~60 |

| 2.5~3.5 | 3.2 | 90 ~120 | - | - | 3.2 | 90 ~120 | ||

| 4 ~5 | 3.2 | 100~130 | - | - | 3.2 | 100 ~130 | ||

| 4 | 160 ~200 | - | - | 4 | 160 ~210 | |||

| 5 | 200 ~260 | - | - | 5 | 220~250 | |||

| 5 ~6 | 4 | 160 ~210 | - | - | 3.2 | 100 ~130 | |

| 4 | 180 ~210 | |||||||

| ≥8 | 4 | 160 ~210 | 4 | 160 ~210 | 4 | 180 ~210 | ||

| 5 | 220 ~280 | 5 | 220~260 | |||||

| ≥12 | 4 | 160 ~210 | 4 | 160 ~210 | - | - | |

| 5 | 220 ~280 | - | - | |||||

| Solda de topo vertical |  | 2 | 2 | 50~55 | - | - | 2 | 50~55 |

| 2.5~4 | 3.2 | 80 ~110 | - | - | 3.2 | 80 ~110 | ||

| 5~6 | 3.2 | 90 ~120 | - | - | 3.2 | 90 ~120 | |

| 7 ~10 | 3.2 | 90 ~120 | 4 | 120 ~160 | 3.2 | 90 ~120 | ||

| 4 | 120 ~160 | 3.2 | 90 ~120 | |||||

| ≥11 | 3.2 | 90 ~120 | 4 | 120 ~160 | 3.2 | 90 ~120 | ||

| 4 | 120 ~160 | 5 | 160 ~200 | |||||

| 12 ~18 | 3.2 | 90 ~120 | 4 | 120 ~160 | - | - | |

| 4 | 120 ~160 | |||||||

| ≥19 | 3.2 | 90 ~120 | 4 | 120 ~160 | - | - | ||

| 4 | 120 ~160 | 5 | 160 ~200 | |||||

| Solda de topo horizontal |  | 2 | 2 | 50~55 | - | - | 2 | 50~55 |

| 2.5 | 3.2 | 80 ~110 | - | - | 3.2 | 80 ~110 | ||

| 3 ~4 | 3.2 | 90 ~120 | - | - | 3.2 | 90~120 | ||

| 4 | 120 ~160 | - | - | 4 | 120 ~160 | |||

| 5 ~8 | 3.2 | 90 ~120 | 3.2 | 90 ~ 120 | 3.2 | 90 ~ 120 | |

| 4 | 140 ~ 160 | 4 | 120 ~160 | |||||

| ≥9 | 3.2 | 90 ~120 | 4 | 140 ~ 160 | 3.2 | 90~120 | ||

| 4 | 140 ~160 | 4 | 120 ~160 | |||||

| 14 ~18 | 3.2 | 90 ~120 | 4 | 140 ~ 160 | - | - | |

| 4 | 140 ~160 | |||||||

| ≥19 | 4 | 140 ~160 | 4 | 140 ~ 160 | - | - | ||

| Solda de topo suspensa |  | 2 | - | - | - | - | 2 | 50 ~ 65 |

| 2.5 | - | - | - | - | 3.2 | 80 ~110 | ||

| 3 ~5 | - | - | - | - | 3.2 | 90 ~110 | ||

| 4 | 120 ~160 | |||||||

| 5 ~8 | 3. 2 | 90 ~ 120 | 3.2 | 90 ~ 120 | - | - | |

| 4 | 140 ~ 160 | |||||||

| ≥9 | 3. 2 | 90 ~ 120 | 4 | 140 ~ 160 | - | - | ||

| 4 | 140 ~160 | |||||||

| 12 ~18 | 3.2 | 90 ~120 | 4 | 140 ~ 160 | - | - | |

| 4 | 140 ~ 160 | |||||||

| ≥19 | 4 | 140 ~160 | 4 | 140 ~ 160 | - | - | ||

| Solda de topo em ângulo plano |  | 2 | 2 | 55~65 | - | - | - | - |

| 3 | 3.2 | 100 ~120 | - | - | - | - | ||

| 4 | 3.2 | 100~120 | - | - | - | - | ||

| 4 | 160 ~200 | - | - | - | - | |||

| 5 ~6 | 4 | 160 ~200 | - | - | - | - | ||

| 5 | 220~280 | - | - | - | - | |||

| ≥7 | 4 | 160~200 | 5 | 220~230 | - | - | ||

| 5 | 220~280 | 5 | 220 ~230 | - | - | |||

| - | 4 | 160 ~200 | 4 | 160 ~200 | 4 | 160 ~220 | |

| 5 | 220 ~280 | |||||||

| Solda de topo em ângulo vertical |  | 2 | 2 | 50 ~ 60 | - | - | - | - |

| 3 ~4 | 3.2 | 90 ~120 | ||||||

| 5 ~8 | 3.2 | 90 ~120 | - | - | - | - | ||

| 4 | 120 ~160 | |||||||

| 9 ~12 | 3.2 | 90 ~120 | 4 | 120 ~160 | - | - | ||

| 4 | 120~160 | |||||||

| Solda de topo em ângulo vertical |  | - | 3.2 | 90 ~120 | 4 | 120 ~160 | 3.2 | 90 ~120 |

| 4 | 120 ~160 | |||||||

| Solda de topo em ângulo suspenso |  | 2 | 2 | 50 ~60 | - | - | - | - |

| 3 ~4 | 3.2 | 90 ~120 | - | - | - | - | ||

| 5~6 | 4 | 120 ~ 160 | - | - | - | - | ||

| ≥7 | 4 | 140 ~160 | 4 | 140 ~160 | - | - | ||

| - | 3.2 | 90 ~120 | 4 | 140 ~160 | 3.2 | 90 ~ 120 | |

| 4 | 140 ~ 160 | 4 | 140 ~160 | |||||