1. Equipamento de soldagem a ponto

A diferença entre o equipamento de solda a ponto TIG e o equipamento TG geral é que ele tem dispositivos de controle especiais e pistolas de solda a ponto. O dispositivo de controle pode garantir automaticamente o fornecimento antecipado de argônio, a ventilação e a iniciação do arco, bem como o controle do tempo de soldagem, o decaimento automático da corrente e o desligamento retardado do gás argônio.

Ao adicionar um controlador de tempo de soldagem e substituir o bocal no equipamento de soldagem a arco de argônio de tungstênio manual comum, ele também pode atuar como equipamento de soldagem a ponto de argônio de tungstênio.

2. Princípio de funcionamento, características e faixa de aplicação da soldagem a ponto

Soldagem por pontos Princípio de funcionamento

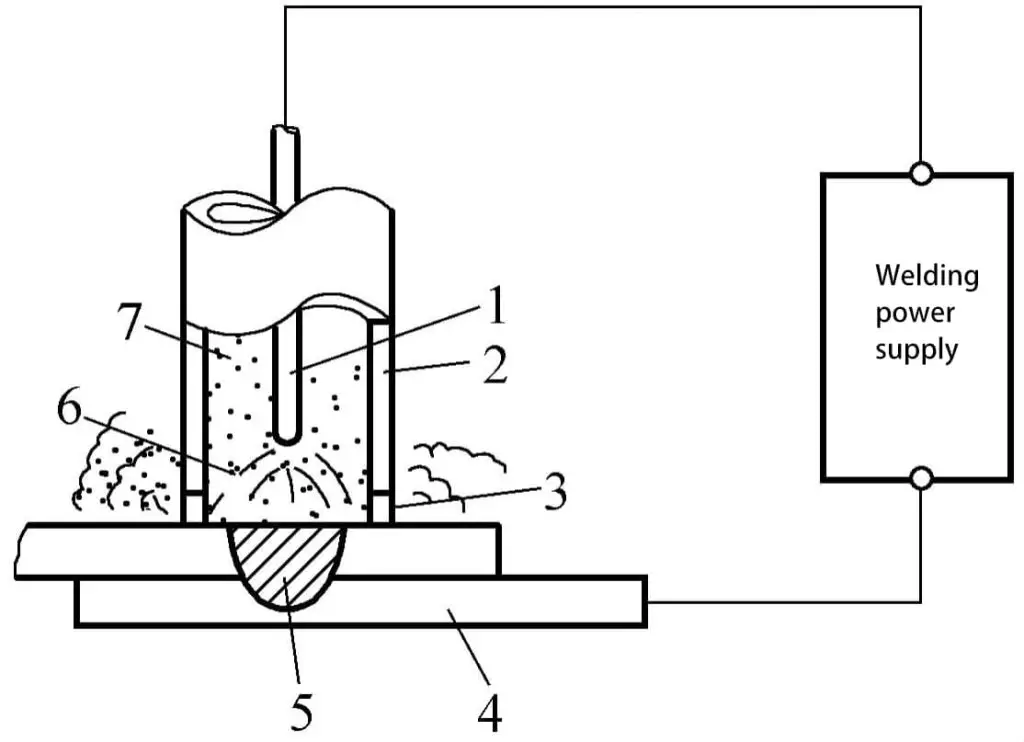

Como mostrado na Figura 5-68, o bocal da pistola de soldagem é pressionado firmemente sobre a peça de trabalho, usando a iniciação de arco de alta frequência ou a iniciação de arco de indução para causar primeiro um pequeno arco de cerca de 5A entre o tungstênio e o bocal. Em seguida, a corrente de soldagem é ligada para formar um arco de soldagem para a soldagem por pontos.

Durante a soldagem, pode ser usada a conexão positiva de corrente contínua ou a fonte de alimentação de corrente alternada com dispositivo de estabilização de arco. Normalmente, a conexão positiva de corrente contínua é usada porque pode obter maior profundidade de penetração, usar menor corrente de soldagem (ou menor tempo), reduzindo assim a deformação térmica e outros efeitos térmicos.

1-Tungstênio 2-Bocal 3-Furo de ventilação 4-Material de base 5-Ponto de solda 6-Arco 7-Gás argônio

Características da soldagem por pontos

A força do ponto de solda pode ser ajustada em uma ampla faixa, e o tamanho do ponto de solda é fácil de controlar. Quando o tempo de soldagem e a corrente de soldagem aumentam, o diâmetro do ponto de solda aumenta e a resistência melhora, o que é conveniente para a soldagem por pontos de várias camadas e para a soldagem por pontos de peças de trabalho com espessuras variadas, especialmente para peças de trabalho que não podem ser fixadas na parte traseira.

A soldagem a ponto com arco de tungstênio e argônio apresenta vantagens exclusivas. Essas vantagens são comparadas às da soldagem por resistência. Sua desvantagem é que sua produtividade não é tão alta quanto a da soldagem por resistência.

Faixa de aplicação

Adequado para soldar várias estruturas de chapas finas e conexões entre chapas finas e materiais mais espessos, principalmente materiais de soldagem como aço inoxidável e aço de baixa liga.

3. Pontos-chave do processo

Os requisitos de limpeza para a soldagem a ponto com arco de argônio com eletrodo de tungstênio são os mesmos da soldagem a arco de argônio em geral. A Tabela 5-98 relaciona os parâmetros de soldagem para a soldagem por pontos com eletrodo de tungstênio argônio 12Cr18Ni9.

Tabela 5-98 Parâmetros de soldagem para soldagem a ponto por arco de argônio com eletrodo de tungstênio 12Cr18Ni9

| Espessura do material /mm | Corrente de soldagem /A | Tempo de soldagem /s | Corrente de pulso secundário /A | Tempo de pulso secundário /s | Vazão de gás de proteção /(L/min) | Diâmetro do ponto de solda /mm |

| 0.5+0.5 | 80 | 1.03 | 80 | 0.57 | 7.5 | 4.5 |

| 0.5+0.5 | 100 | 1.03 | 100 | 0.57 | 7.5 | 5.5 |

| 2+2 | 160 | 9 | 300 | 0.47 | 7.5 | 8 |

| 2+2 | 190 | 7.5 | 180 | 0.57 | 7.5 | 9 |

| 3+3 | 180 | 18 | 280 | 0.69 | 7.5 | 10 |

| 3+3 | 160 | 18 | 280 | 0.69 | 7.5 | 11 |

Observação:

1. O arco se extingue por um período antes da adição da corrente de pulso secundária.

2. Comprimento do arco de 0,5 a 1,0 mm.

Para preencher o poço do arco de soldagem por pontos e aumentar o reforço, uma quantidade adequada de arame de enchimento pode ser introduzida na poça de fusão durante a soldagem. Para melhorar a resistência a rachaduras e reduzir a tendência de rachaduras, a máquina de solda deve ter controle automático de queda de corrente, e um método de aquecimento de pulso secundário também pode ser adotado.

4. Soldagem TIG com fio quente

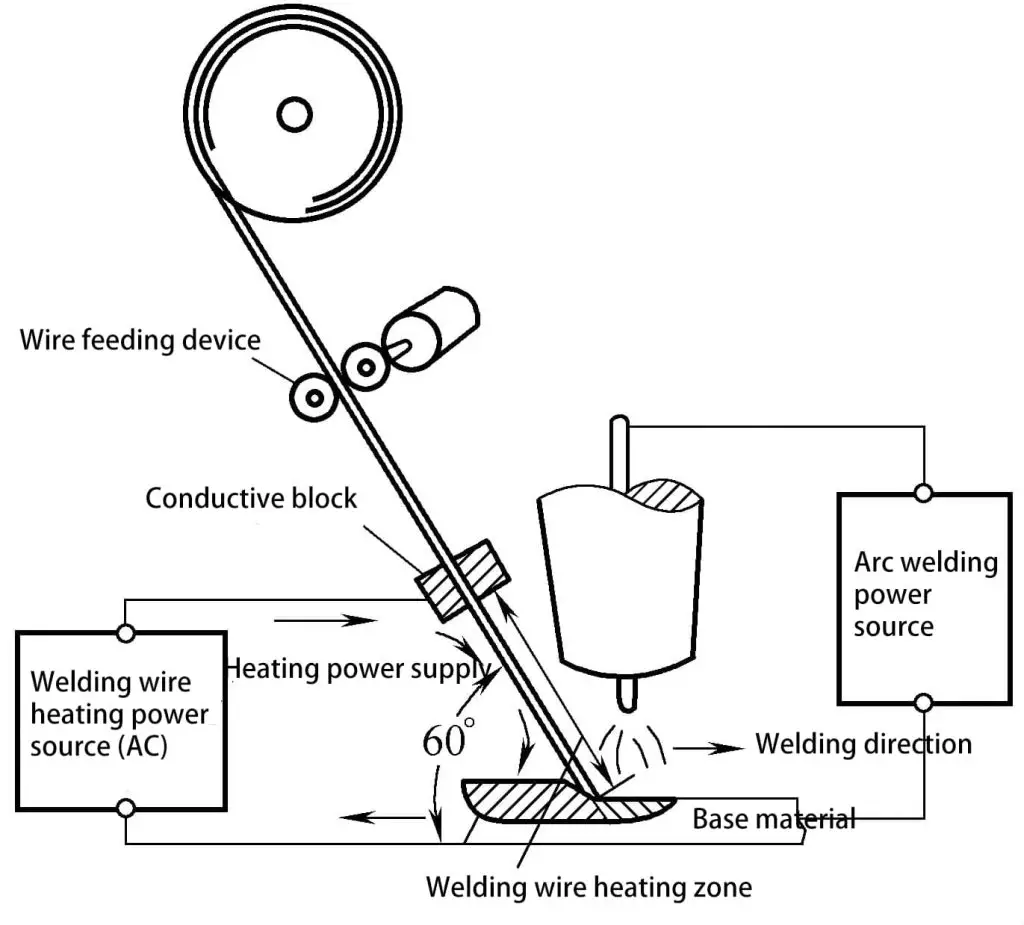

A máquina de soldagem a arco de argônio com eletrodo de tungstênio de arame quente consiste em uma fonte de energia de soldagem a arco de argônio CC, uma fonte de energia adicional para pré-aquecer o arame de soldagem (geralmente CA), um mecanismo de alimentação de arame e um circuito de controle que coordena essas três partes. Para obter um processo de soldagem estável, a fonte de energia principal também pode usar uma fonte de energia de pulso de baixa frequência.

A Figura 5-69 é um diagrama esquemático da soldagem a arco de argônio com eletrodo de tungstênio de arame quente. Antes de o arame de solda ser introduzido na poça de fusão, ele é aquecido por sua própria resistência elétrica. Cerca de 10 cm antes de entrar na poça de fusão, um grampo condutor é ajustado para introduzir corrente para pré-aquecer o fio de solda.

É melhor usar uma fonte de energia CA para a corrente de pré-aquecimento, pois a CA pode reduzir o golpe de polarização magnética para a formação do arco. Se a corrente de pré-aquecimento não exceder 60% da corrente de soldagem, a oscilação longitudinal do arco ao longo da costura de solda estará dentro de 30°.

Para atingir uma temperatura de pré-aquecimento suficiente, com corrente de pré-aquecimento limitada, é necessário garantir que o fio de solda tenha resistência suficiente dentro do comprimento de pré-aquecimento, que geralmente é de apenas cerca de 10 cm, de modo que o diâmetro do fio de enchimento não deve ser muito grande, exigindo um diâmetro inferior a 1,2 mm.

A soldagem com arame quente tem sido usada com sucesso em aço carbono, aço de baixa liga, aço inoxidável, níquel e ligas de titânio. No caso do alumínio e do cobre, devido à sua baixa resistividade, é necessária uma corrente de aquecimento muito grande, o que causa um sopro de polarização magnética excessivo e fusão desigual, portanto, a soldagem com arame quente não é recomendada.