Devido às diferentes características das chapas de alumínio e de aço, há diferenças significativas no processo de produção de estampagem real, o que leva a requisitos mais rigorosos para o uso de equipamentos de produção de estampagem, projeto de matriz e técnicas de ajuste de matriz em comparação com a produção tradicional de chapas de aço.

Este artigo descreve métodos para problemas comuns de controle de sucata encontrados durante a produção real e o processo de ajuste de chapas de alumínio, propõe medidas e soluções de melhoria eficazes e melhora a eficiência da produção de chapas de alumínio.

Com o rápido desenvolvimento da economia de energia, redução de emissões e novas energias no setor automotivo, a tecnologia automotiva leve entrou em um estágio de rápido desenvolvimento. O uso de chapas de alumínio para substituir as chapas de aço tradicionais na fabricação de carrocerias de automóveis é uma das maneiras importantes de reduzir o peso do veículo.

As características dos materiais das chapas de alumínio diferem muito das chapas de aço, portanto, é necessário inovar o processo tradicional de molde de produção de chapas de aço, o projeto estrutural, o ajuste do molde e a tecnologia de produção de estampagem.

Este artigo analisará e abordará o problema do refugo de difícil controle em matrizes de estampagem de peças de alumínio durante a produção, fornecendo uma referência para a produção e o ajuste subsequentes do molde.

Diferenças entre chapas de aço e alumínio em equipamentos de estampagem

Linha de desenrolamento

Rolo guia: Chapa de aço desenrolar Os rolos-guia de alumínio são rolos de aço, enquanto os rolos-guia de chapa de alumínio são rolos de borracha;Nivelador: Os niveladores usados no processo de desenrolamento e corte para a produção de peças de alumínio e aço são os mesmos, mas devem ser usados separadamente durante a produção para evitar que a sucata de aço danifique o material de alumínio: As chapas de aço são transportadas na correia transportadora usando força magnética, enquanto as chapas de alumínio são transportadas usando sucção a vácuo.

Dispositivo de desempilhamento

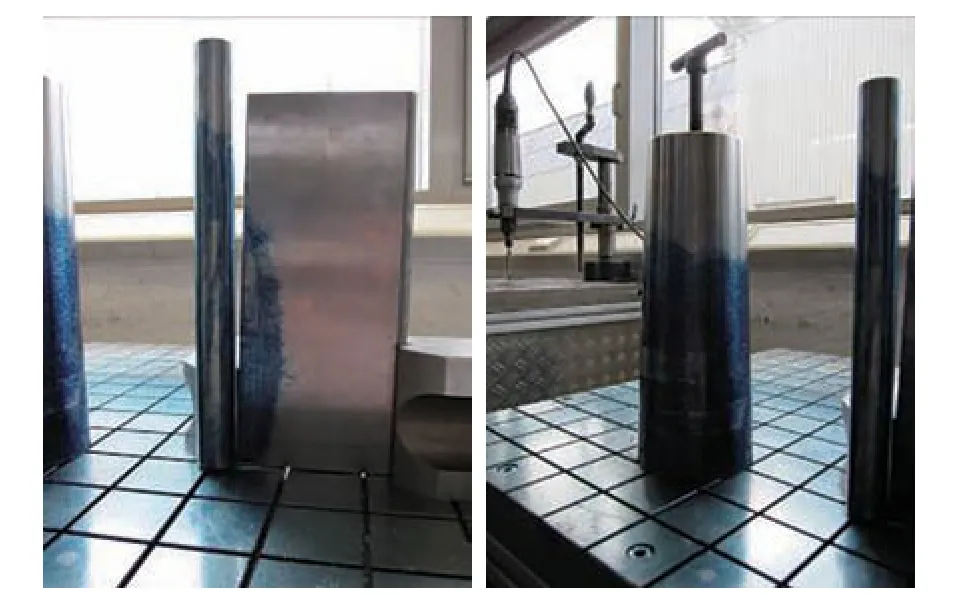

Método de separação: As chapas de aço usam separação magnética (Figura 1), enquanto as chapas de alumínio usam separação por sopro de ar (Figura 2).

Transporte de peças: As chapas de aço utilizam o transporte por correia magnética e as chapas de alumínio utilizam o transporte por correia a vácuo.

Detecção da posição da peça: Antes da produção da peça de aço, a espessura da película de óleo da superfície precisa ser verificada, enquanto que para a produção da peça de alumínio, a espessura do lubrificante seco da superfície precisa ser verificada. Os materiais de chapa de alumínio e de chapa de aço devem ser produzidos completamente separados, de preferência com uma linha de produção de peças de alumínio dedicada.

Transporte de material em folha

O alumínio é um material muito sensível e está sujeito à corrosão quando em contato com outros materiais. Antes da produção, as partes da linha de produção que entram em contato com as chapas de alumínio (correias transportadoras, ventosas, carrinhos de transferência, estações de trabalho vazias etc.) precisam ser cuidadosamente limpas para evitar que limalhas de ferro e detritos permaneçam na superfície da peça de alumínio.

Reparo de chapas metálicas

Os sistemas de descarte de resíduos de materiais de alumínio e aço devem ser completamente separados. O pó de alumínio e os cavacos produzidos durante a moagem devem ser coletados e tratados de forma centralizada, e a oficina de moagem precisa de ventilação; caso contrário, podem explodir quando expostos a chamas abertas no ar.

Matriz de desenho de peças de alumínio

Devido às propriedades gerais do material das chapas de alumínio, sua dureza e resistência são muito inferiores às das chapas de aço. Portanto, os requisitos para matrizes de trefilação são mais rigorosos durante o processo de produção e conformação.

Para evitar defeitos, como fuzzing, bordas acumuladas, arranhões e lascas de material de amortecimento durante a produção, tratamentos de superfície, como galvanoplastia, são aplicados ao punção e à matriz da operação de trefilação, enquanto a rugosidade da superfície do suporte do blank é reduzida.

Requisitos de projeto e fabricação para matrizes de desenho de peças de alumínio:

(1) O valor R mínimo do matriz de desenho deve ser 3 vezes a espessura do material; se for muito pequeno, causará raspagem do material;

(2) O valor do ângulo R da matriz de trefilação deve ser consistente com o valor da análise de simulação de trefilação e não pode ser alterado arbitrariamente devido ao produto ou a outros motivos; (3) O cordão de trefilação deve ser desconectado na área da faca de sucata para evitar o corte vertical, conforme mostrado na Figura 3;

(4) Os valores mínimos de R para a boca do punção e da matriz são R8mm e R12mm, respectivamente;

(5) A linha de coleta da chapa metálica deve ser controlada para parar cerca de 5 mm fora do cordão de tração;

(6) O fluxo da chapa metálica deve ser restringido pelo cordão de tração o máximo possível, e o suporte do blank não deve afetar a peça de trabalho;

(7) Preste atenção para evitar a formação secundária, garantindo que a peça de trabalho seja formada em uma única operação de estampagem;

(8) A "linha de prevenção de fluxo" do material deve ser consistente com a "linha de prevenção de desenho", e o valor da folga entre os moldes superior e inferior da matriz de desenho deve ser a espessura do material t mais 5% (t+5%). Se for muito grande ou muito pequeno, é fácil produzir bordas embutidas (Figura 4).

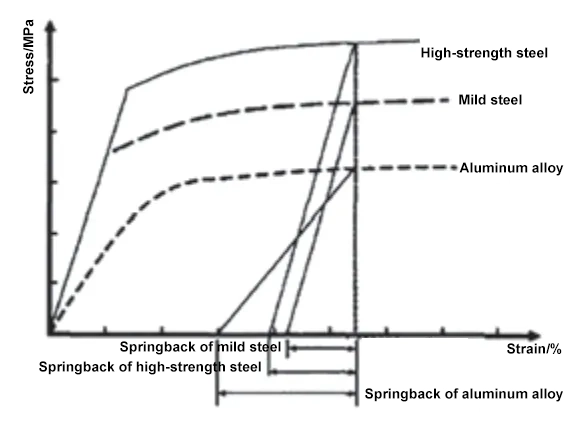

O retorno elástico das chapas de alumínio durante o processo de formação é maior do que o das chapas de aço. A Figura 5 mostra as curvas de deformação da liga de alumínio, do aço doce e do aço de alta resistência. Durante a deformação plástica desses três materiais de chapa, sob as mesmas condições de deformação, após a descarga, a tensão residual é liberada, produzindo diferentes graus de retorno elástico, sendo que o retorno elástico da chapa de alumínio é muito maior do que o da chapa de aço.

Portanto, nos estágios iniciais do processo de matriz de trefilação de peças de alumínio e do projeto estrutural, ao mesmo tempo em que se cumprem os requisitos de forma e dimensão, o retorno elástico pode ser restringido pela adição de suplementos de processo e cordões de trefilação locais, tornando a conformação da chapa metálica mais completa e equilibrada durante o processo de conformação, obtendo assim a compensação do retorno elástico.

Atualmente, para aumentar o impacto visual dos novos modelos de veículos, os designs de bordas afiadas para peças de revestimento externo estão aumentando. No entanto, as chapas de alumínio são inerentemente mais espessas do que as chapas de aço (determinadas pelo design do produto), sendo que as chapas de alumínio estampadas geralmente têm mais de 1 mm de espessura. Para peças externas, as chapas de aço estampadas têm, em geral, de 0,7 a 0,8 mm de espessura. As chapas de alumínio são propensas a rasgar nos cantos R, portanto, o projeto da matriz exige raios maiores (mínimo de 3 vezes a espessura do material), com desbaste ideal de 8%-18% para peças acabadas. Além disso, as chapas de alumínio têm baixo alongamento e são facilmente rasgadas nessa área, de modo que as cinturas das peças de alumínio não conseguem obter as mesmas bordas afiadas das peças de aço, conforme mostrado nas Figuras 6 e 7. Isso precisa ser um foco importante durante o projeto do produto.

Matrizes de corte e perfuração de peças de alumínio

As operações de corte e perfuração são os pontos desafiadores no ajuste da matriz de peças de alumínio. Devido à dureza muito menor das peças de alumínio em comparação com as peças de aço, o corte de chapas de alumínio é extremamente propenso a produzir sucata de alumínio. Seu peso leve, em comparação com a sucata de aço, pode facilmente causar sucção por pressão negativa do material de corte e da cavidade da matriz durante a estampagem em alta velocidade, levando a sucata de alumínio para as superfícies de trabalho do punção e da matriz, causando defeitos como reentrâncias, fuzzing e pitting na superfície da peça, afetando seriamente a eficiência da produção. Os tipos comuns de sucata são geralmente divididos em quatro categorias: em forma de tira, em forma de floco, granular e em forma de pó, conforme mostrado nas Figuras 8, 9, 10 e 11, respectivamente.

Com base na situação da produção de sucata no local em matrizes de corte e perfuração, foi realizada uma análise e uma comparação estatística dos locais de produção e das causas, com resultados mostrados na Tabela 1.

Tabela 1 Resultados da análise

| Forma | Posição da ocorrência | Causas |

| Faixa | Posição de sobreposição do corte duplo na lâmina plana, ângulo de corte obtuso maior que 90° | 1. Borda de corte opaca devido ao desgaste de duas sobreposições de corte, resultando em cantos arredondados e ajuste inadequado entre a peça de trabalho e a matriz de corte. |

| Folha | Local de corte da borda vertical, áreas onde o formato da superfície da peça é irregular e cantos afiados da peça | 2. Folga de corte excessiva produzindo detritos e compressão durante o corte de borda vertical gerando cavacos. |

| Granular | Raiz da lâmina de corte de sucata, ponto de interseção do corte em diferentes direções | 3. O lascamento parcial da borda de corte causa forças de rasgo na chapa metálica, produzindo detritos. A diferença de altura na lâmina de corte de sucata leva ao rasgo e à formação de detritos. |

| Pó | Local de corte da borda vertical, onde o espaço de corte é pequeno | 4. Folga de corte insuficiente, gerando detritos, e dorso da faca de corte excessivamente alto. |

Requisitos de produção e ajuste para matrizes de corte e perfuração de peças de alumínio:

(1) As bordas de corte e os insertos de corte precisam ser temperados, com dureza: (58-2)HRC. Se a forma de tratamento térmico do inserto de corte for ajustada para o tratamento de revestimento, ele precisará ser marcado como tratamento térmico especial na lista de detalhes dessa peça.

(2) A borda de corte do inserto de corte da matriz inferior deve ser o mais afiada possível.

(3) Os insertos de corte para espessuras de material inferiores a 1,2 mm não precisam de suporte.

(4) A profundidade de penetração da borda de corte deve ser de cerca de 2 a 3 mm.

(5) Bordas de corte onduladas não são permitidas para evitar fenômenos de pré-corte.

(6) A borda de corte do inserto de corte da matriz superior precisa ter um ângulo negativo de -2°.

(7) A folga de corte deve ser precisa, com uma folga em um único lado de 10%-12% da espessura do material.

(8) A nitidez das bordas de corte superior e inferior da matriz para matrizes de peças de alumínio é mais importante do que para matrizes de peças de aço.

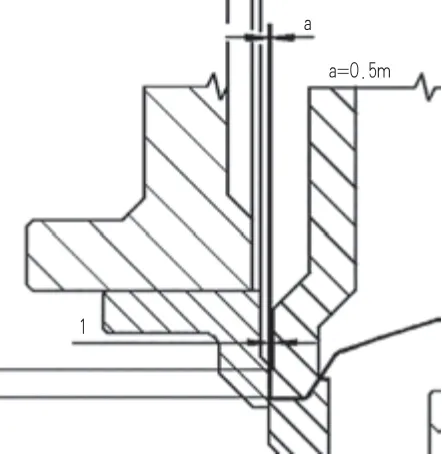

(9) A folga máxima entre o contorno do suporte do blank e o contorno da linha de corte é de 0,5 mm, conforme mostrado na Figura 14. Algumas empresas automotivas exigem de 0,4 a 0,8 mm, geralmente definido como 0,5 mm.

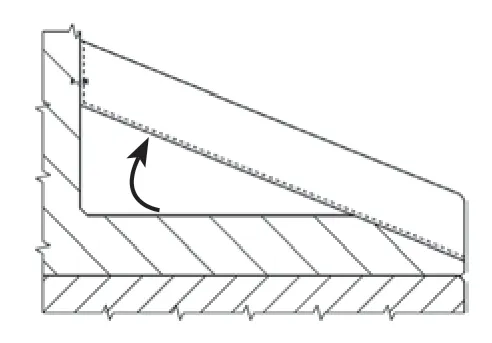

(10) Use placas texturizadas para as calhas de sucata, com um ângulo de calha não inferior a 30°, conforme mostrado na Figura 15.

(11) O revestimento de ponta usa a tecnologia DLC, conforme mostrado na Figura 16.

(12) A superfície da forma da faca de sucata deve ser consistente com o formato da peça/desenho, e a faca de sucata da matriz inferior também deve ser consistente.

(13) A faca de sucata com mola (matriz superior) também deve ser consistente com o formato da peça de trabalho para evitar a inclinação e garantir o corte simultâneo.

(14) O inserto superior da matriz não deve deformar a sucata antes do corte.

(15) Todos os punções em matrizes de peças de alumínio devem ter pinos ejetores, com uma profundidade de penetração do punção de 2 a 3 mm.

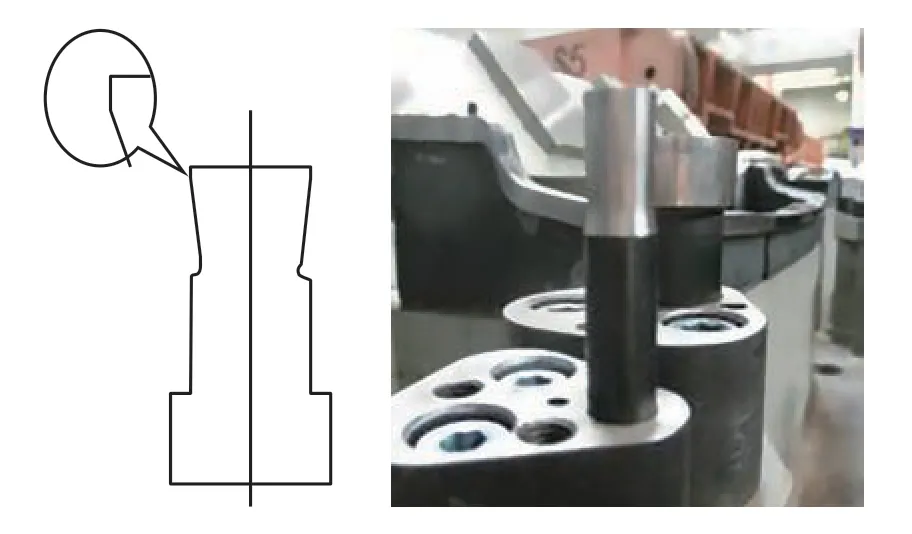

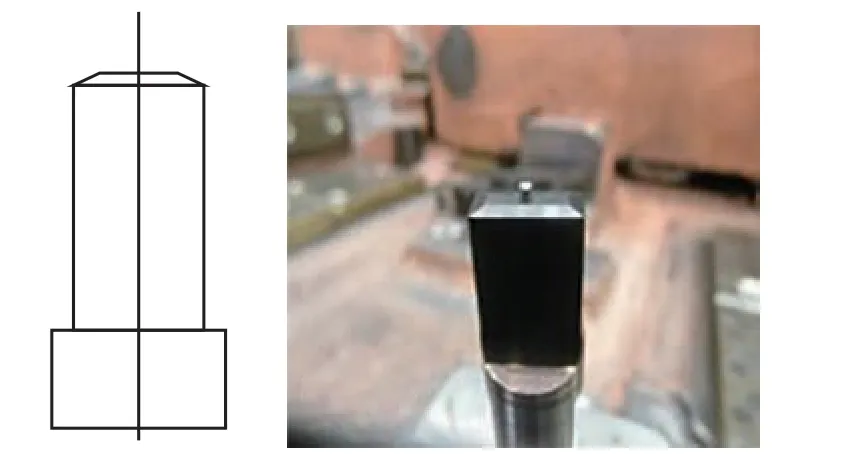

Para o mesmo processo de separação de material, há diferenças nos padrões de manutenção dos punções de peças de alumínio em comparação com os punções tradicionais, conforme mostrado na Figura 17.

Os punções com diâmetros maiores que 6 mm geralmente são processados com um ângulo de -2° para reduzir a área de contato entre a borda de corte e o material.

Para punções com diâmetros menores que 6 mm, a face da extremidade de corte usa um design de face de extremidade cônica e é galvanizada para reduzir o atrito da extremidade de corte, conforme mostrado na Figura 18.

Os perfuradores de chapas de alumínio devem usar uma estrutura com pinos ejetores, com uma profundidade de penetração de cerca de 2 a 3 mm para evitar a aderência de sucata.

Além dos requisitos de folga de corte e arestas de corte, as matrizes de corte e perfuração também precisam garantir que os ângulos R nas áreas de contato entre a cavidade da matriz e a peça de trabalho sejam os maiores possíveis para reduzir o impacto da sucata de alumínio na matriz durante a produção. Isso evita o rasgo da folha de alumínio devido a ângulos R muito acentuados na área de contato. Para os porta-blocos das matrizes de corte e perfuração, a largura da área colorida deve ser reduzida ao máximo, garantindo que a peça de trabalho não se deforme, conforme mostrado na Figura 19. Ao mesmo tempo, as áreas não funcionais devem ser esvaziadas para reduzir a probabilidade de problemas de amortecimento de sucata durante o processo de conformação.

Além da própria matriz, alguns métodos auxiliares podem ser usados para reduzir ainda mais o impacto da sucata na matriz. Conforme mostrado na Figura 20, ao usar um braço robótico durante o processo de captura da peça, uma mão mecânica auxiliar equipada com um dispositivo de sopro pode usar ar comprimido para soprar com alta pressão, forçando a sucata para dentro da calha de sucata. Isso evita que a sucata entre na cavidade da matriz ou seja levada para o próximo processo, controlando efetivamente as paradas de produção causadas pela sucata.

Flangeamento e modelagem de moldes

Os moldes de flangeamento e modelagem são o processo de conformação final, que envolve a reconfiguração da forma e das dimensões da chapa de alumínio. Durante o projeto e a depuração, assim como o projeto do processo de desenho, ele precisa ser formado em uma única etapa para evitar a formação secundária.

Para a placa de pressão de flangeamento, a fim de garantir a qualidade do flangeamento e reduzir os defeitos de cavacos, conforme mostrado na Figura 21, a largura colorida deve ser de 20 a 25 mm. Evite deixar a área de pressão da placa de pressão de flangeamento muito larga para reduzir a área de contato entre o molde e a peça de alumínio. Assim como nos moldes do processo de corte e puncionamento, as áreas não funcionais devem ser esvaziadas.

Requisitos de produção e depuração para moldes de flangeamento e modelagem de peças de alumínio:

(1) Garantir o mínimo de raio de curvatura da folha é 1,5 vez a espessura do material;

(2) Se aparecerem ondas durante o flangeamento, com o consentimento dos departamentos de processo e de fabricação, pode ser necessário usar uma placa de pressão ou braçadeira para o flangeamento, conforme mostrado na Figura 22;

(3) Considere o retorno elástico somente quando necessário durante o flangeamento ou a conformação final. Dependendo do raio e do formato do flange, o ângulo de retorno elástico pode ser maior do que os 3° usuais (4-5°);

(4) Nas áreas de formação e flangeamento, a folga entre o punção e a matriz deve ser do tamanho normal + 5% (espessura do material + 5%);

(5) Evite a formação secundária; a forma deve ser formada em uma única etapa;

(6) Formação e tosquia Os insertos devem ser 100% polidos e alisados na direção de trabalho;

(7) Dentro da faixa de tamanho permitida (diâmetro de rotação <900 mm, altura <1200 mm), os insertos de flange precisam passar por um tratamento de revestimento PVD para melhorar a resistência da superfície e a resistência ao desgaste.

Conclusão

A tendência de as peças de alumínio substituírem gradualmente as peças de aço no setor automotivo é inevitável. No futuro, à medida que a tecnologia continuar a amadurecer, incluindo melhorias em várias propriedades mecânicas e físicas das chapas de alumínio, o impacto sobre os moldes de estampagem poderá diminuir continuamente.

Entretanto, no estágio atual, é muito necessário dominar a tecnologia e a experiência de depuração de moldes de chapas de alumínio existentes. Este artigo aborda o controle de problemas com cavacos de alumínio que podem ser encontrados em vários estágios e processos, desde a estampagem até os produtos acabados, fornecendo um certo grau de referência para a produção e a depuração de moldes de peças de alumínio em projetos subsequentes.