1. Processo de ajuste de arquivo

A operação de usar um método de limagem para fazer com que duas ou mais peças correspondentes atendam aos requisitos técnicos especificados é chamada de ajuste de lima.

(1) Seleção de peças de referência para ajuste de arquivo

1) Definição de peças de referência para ajuste de arquivo

As peças de referência para ajuste de lima referem-se à "peça modelo" selecionada por meio de análise de processo antes do ajuste de lima entre todas as peças de ajuste de lima. Essa peça, após o processamento, pode ser usada como um modelo de medição, cooperando com ferramentas de medição durante o ajuste de lima de outras peças correspondentes para medir e controlar conjuntamente a precisão de lima de outras peças correspondentes, completando assim com precisão e rapidez a lima necessária. de encaixe precisão.

2) Princípios para a seleção de peças de referência

As peças de referência devem atingir mais facilmente a precisão dimensional, a precisão de forma e posição e os valores de rugosidade de superfície necessários por meio de limagem do que outras peças correspondentes.

As peças convexas são preferidas como peças de referência porque, em comparação com as peças côncavas, as peças convexas são mais fáceis de medir, ou seja, mais fáceis de controlar sua precisão por meio da medição. Como as peças côncavas têm superfícies internas, as ferramentas de medição são difíceis de entrar, o que torna as operações de medição desafiadoras. Se as peças côncavas são fáceis de medir, elas também podem ser usadas como peças de referência para o ajuste de arquivos com peças convexas.

(2) Processo de ajuste de arquivo

1) Arquivamento de peças de referência

O processo de ajuste de arquivo é geralmente dividido em processos de ajuste de arquivo e arquivamento individual. O método de limagem individual é descrito anteriormente. Normalmente, o processo de ajuste de lima é: primeiro, limar as peças de referência. Quando as peças de referência atendem à precisão dimensional, à precisão da forma e da posição e à rugosidade da superfície exigidas (a rugosidade da superfície das peças de referência geralmente é um grau superior aos requisitos técnicos dos desenhos), o processamento é concluído. No ajuste de arquivo subsequente, as peças de referência, como peças de modelo, não podem mais ser processadas.

2) Arquivamento de outras peças correspondentes

Lixe outras peças correspondentes para atender aos requisitos de precisão de forma e posição e de rugosidade da superfície, deixando a margem de corte para o ajuste da lima. Se uma peça côncava for uma peça correspondente, em geral, para facilitar o controle da precisão do processamento ao processar a superfície interna de uma peça côncava, é aconselhável escolher superfícies externas relevantes da peça côncava como referências de medição; portanto, a superfície de referência do contorno da peça côncava deve atingir maior precisão de forma e posição.

3) Processo de ajuste

Use a peça de referência para comparar e testar o ajuste de outras peças correspondentes. Meça as peças correspondentes usando o método de lacuna de luz ou o método de esfregaço de corante para determinar as áreas de arquivamento das peças correspondentes. Em seguida, combine ferramentas de medição para medir as peças correspondentes, determine a margem de corte e processe gradualmente para obter a precisão de ajuste necessária.

(3) Sobre a conexão sem contato

No ajuste sem contato, como é impossível usar peças de referência (modelos de medição) para medir diretamente as peças correspondentes, para atingir a precisão de ajuste necessária, só é possível controlar a precisão dimensional e a precisão da forma e da posição de todas as peças de ajuste por meio de um trabalho meticuloso de medição.

Para tornar o trabalho de ajuste de lima mais eficaz, o impacto dos erros de forma e posição sobre as dimensões funcionais deve ser analisado de forma abrangente, e as peças de referência devem ser usadas como modelos para o trabalho comparativo, tanto quanto possível. Por meio de observação cuidadosa e medição precisa, são realizados ajustes e testes de encaixe das peças correspondentes.

Além disso, para realizar um ajuste sem contato satisfatório, é necessário ter um bom poder de observação e sensibilidade das mãos durante o ajuste experimental. As técnicas de uso de paquímetros afiados podem ajudar muito nas correções durante o ajuste da lima. Essas habilidades exigem exploração, resumo e acúmulo de experiência.

(4) Sobre a medição e o controle da simetria no arquivamento

Após o processamento, as peças de encaixe exigem que a retidão e o nivelamento do contorno atendam a determinados requisitos de precisão.

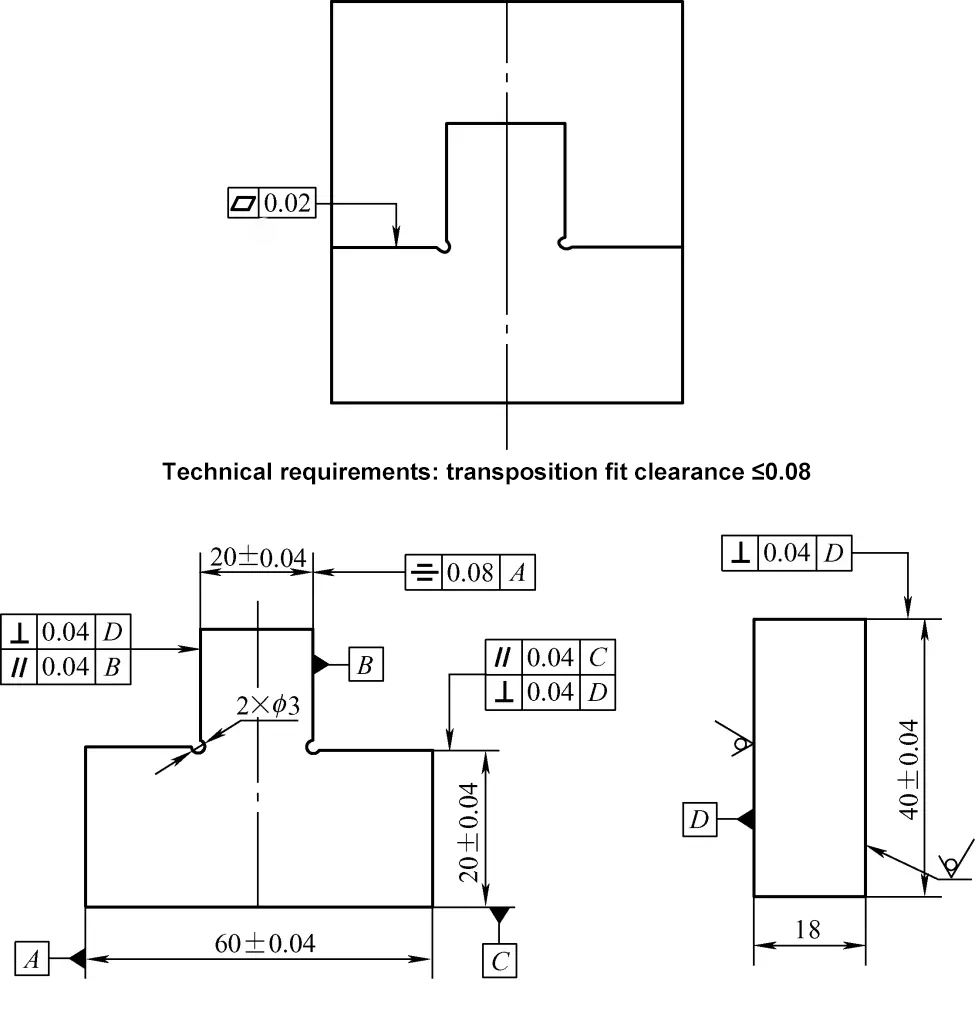

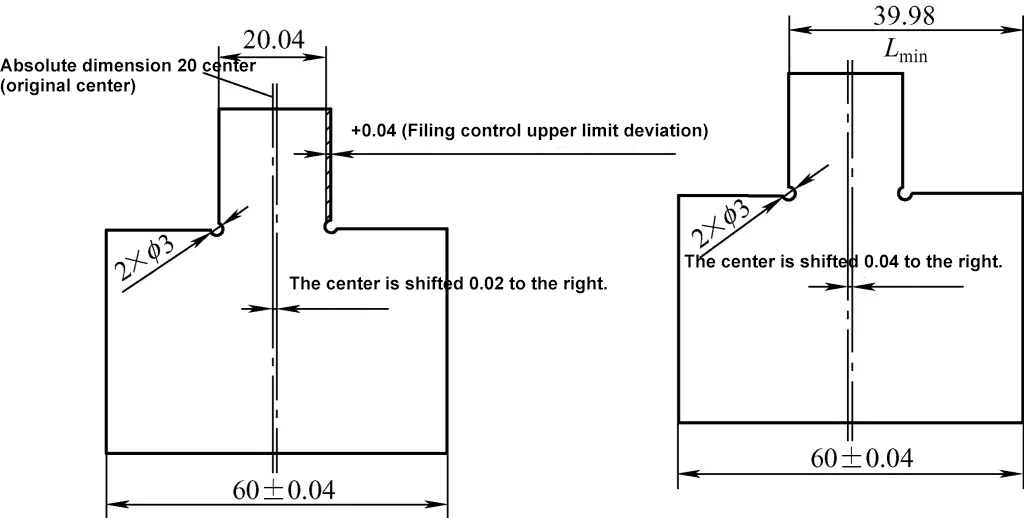

Para peças de encaixe simétrico, geralmente é necessário o encaixe rotacional. Se os requisitos de simetria não forem atendidos durante o processamento individual, a planicidade do contorno pós-ajuste terá dificuldade em atender à precisão necessária, especialmente após a rotação, em que a planicidade do contorno não pode ser garantida, conforme mostrado na Figura 1. Portanto, a ordem de processamento deve ser razoavelmente organizada e a simetria deve ser controlada por meio de medições.

1) Processamento de pedidos

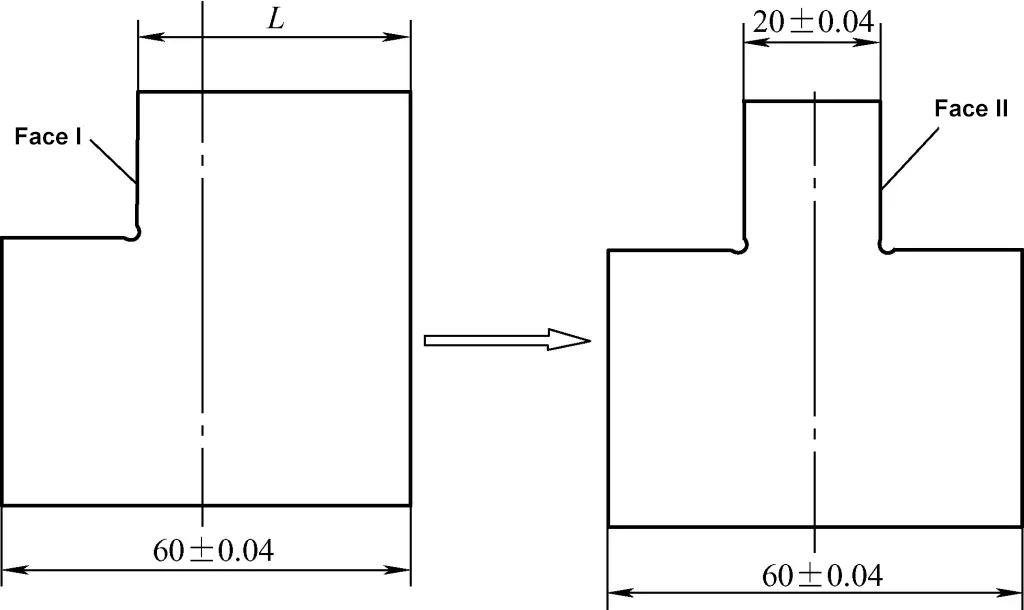

Conforme mostrado na Figura 1, para garantir a simetria da saliência (dimensão 20) com a referência A (veja a Figura 1), o processamento deve reter o material em um lado (veja a Figura 2) em vez de serrar todo o material de ambos os lados da saliência. Controle a dimensão L na superfície limada I. Quando a dimensão L atender aos requisitos (conforme descrito abaixo), serre o material restante desse lado e, simultaneamente, controle a superfície limada II para (20±0,04)mm.

2) Medição do erro de simetria

Do ponto de vista do processamento de limagem, o erro de simetria refere-se ao desvio entre o plano central das duas superfícies processadas e o plano central teórico após o processamento de limagem.

Conforme mostrado na Figura 1, para a peça de trabalho, a tolerância de simetria da saliência (20±0,04) mm em relação ao ponto de referência do eixo A é de 0,08 mm. Conforme mostrado na Figura 3, para garantir esse requisito de simetria, é necessário garanti-lo por meio da medição indireta da dimensão L.

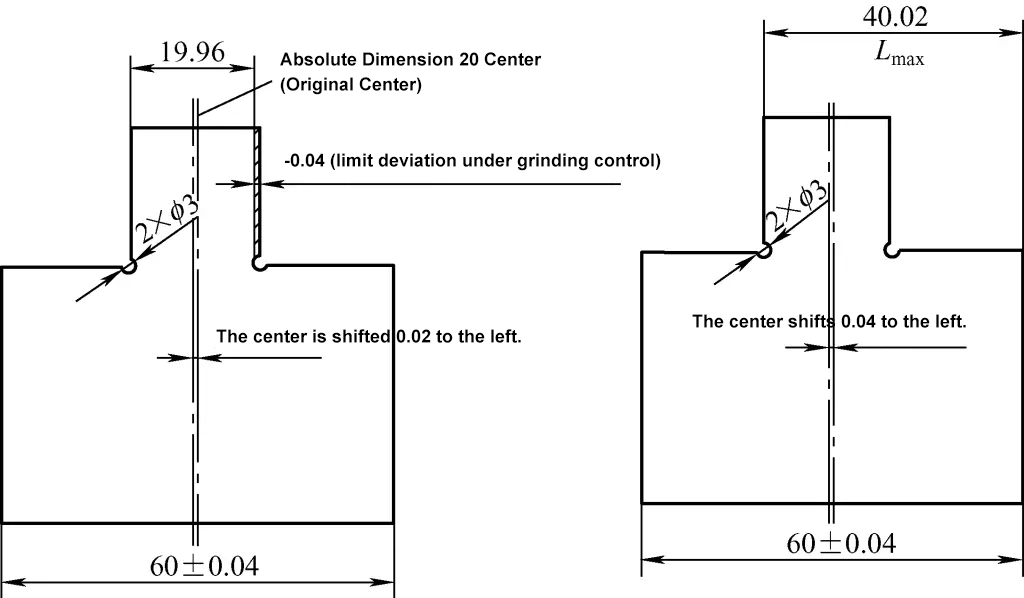

① Dimensão máxima de controle Lmáximo.

Conforme mostrado na Figura 4, sob o controle do arquivamento da dimensão do chefe, o desvio do limite inferior é de 19,96 mm, resultando em um deslocamento original do centro esquerdo de 0,02 mm. A tolerância de simetria atual é de 0,08 mm. De acordo com o conceito de tolerância de simetria, o deslocamento máximo permitido à esquerda do plano central da saliência é de (0,02 + 0,02) mm. Portanto, a dimensão de controle Lmáximo = 40,02 mm.

② Dimensão mínima de controle Lmin.

Conforme mostrado na Figura 5, após o arquivamento da dimensão do ressalto para o desvio do limite superior de 20,04 mm, o deslocamento original do centro para a direita é de 0,02 mm. A tolerância de simetria atual é de 0,08 mm. De acordo com o conceito de tolerância de simetria, o deslocamento máximo permitido à direita do plano central da saliência é de (0,02 + 0,02) mm. Portanto, a dimensão de controle Lmin = 39,98 mm.

2. Exemplo de análise de arquivamento e ajuste de peças - Parte Um

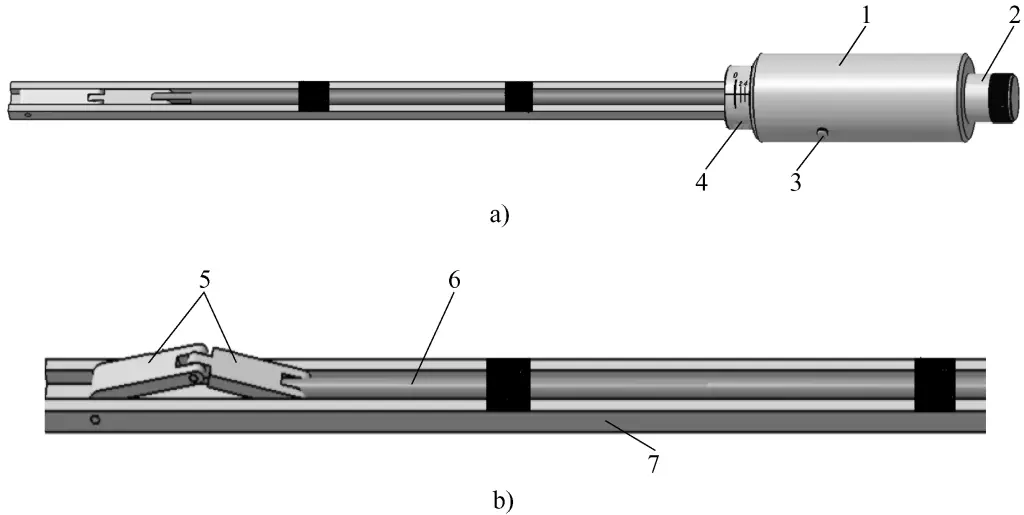

Conforme mostrado nas Figuras 6a e 6b, trata-se de um instrumento para medir a folga entre o estator e o rotor durante a manutenção do motor (também chamado de calibrador de folga), com a estrutura descrita a seguir:

1-Manga removível

2-Dispositivo de ajuste fino

Eixo de pino 3-movível

Manga 4-Fixa

5-Bloco de medição

Haste de medição 6-Movível

Corpo com 7 réguas

1) A luva móvel e a extremidade traseira da haste de medição móvel são conectadas por roscas (a especificação da rosca é M10×1 mm).

2) Os dois blocos de medição e a haste de medição móvel são conectados por dobradiças móveis.

O princípio de funcionamento do calibrador de folga é o seguinte:

Quando a luva móvel não é girada, a marca zero na luva fixa se alinha com a linha zero na luva móvel (veja a Figura 6a). Quando a luva móvel é girada no sentido anti-horário, o eixo do pino móvel gira em um círculo ao longo da ranhura circular da luva fixa. De acordo com o princípio da transmissão em espiral, a haste de medição móvel se moverá para a esquerda (conforme mostrado na Figura 6). Enquanto isso, os dois blocos de medição se elevam (veja a Figura 6b), e a altura elevada pode ser exibida na luva móvel.

A tarefa atual é limar e encaixar os dois blocos de medição.

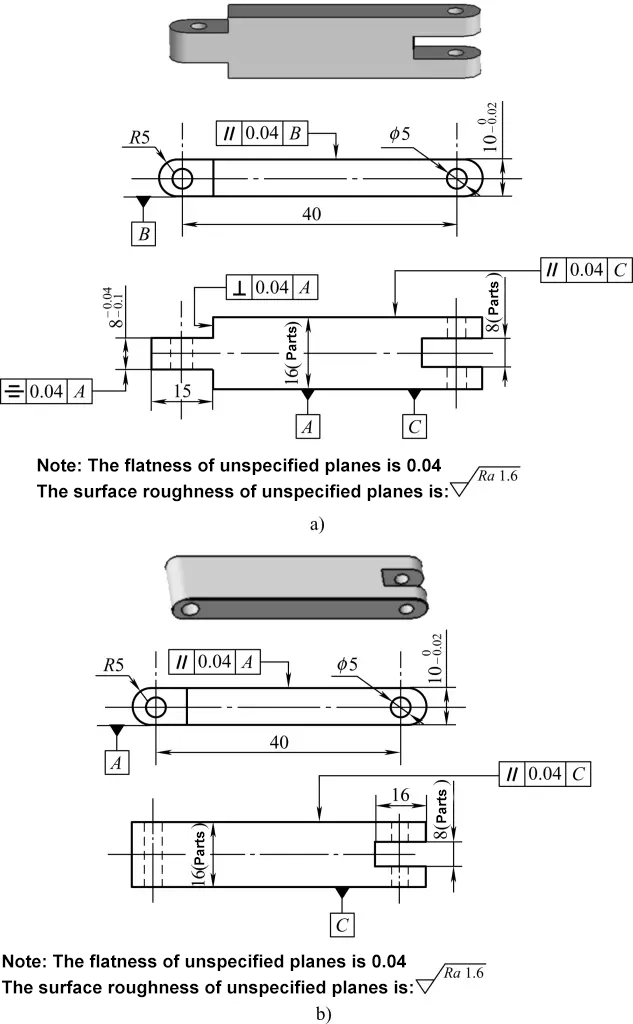

As dimensões dos dois blocos de medição são mostradas na Figura 7.

a) Bloco de Medição Um

b) Bloco de medição dois

(1) Requisitos técnicos de arquivamento

1) De acordo com os requisitos de uso, os dois blocos de medição devem deslizar suavemente dentro da ranhura do corpo da régua e não podem oscilar para a esquerda e para a direita. Portanto, depois de limar os dois blocos de medição, eles devem se encontrar:

① Depois de limar os lados dos dois blocos de medição, eles devem atender aos requisitos de precisão dimensional e de forma mostrados na Figura 7 (requisitos para encaixe entre o bloco de medição e os dois lados internos da ranhura do corpo da régua).

Depois de limar a parte articulada das duas extremidades do bloco de medição, ela deve atender aos requisitos de precisão dimensional e de forma mostrados na Figura 7 (requisitos para o ajuste das partes convexas e côncavas das extremidades do bloco de medição).

Depois de limar a parte articulada do bloco de medição dois e a extremidade móvel da haste de medição, ela deve atender aos requisitos de precisão dimensional e de forma mostrados na Figura 7 (requisitos para o ajuste das partes convexas e côncavas das extremidades do bloco de medição).

De acordo com os requisitos de uso, as superfícies inferiores dos dois blocos de medição devem entrar em contato com a superfície inferior da ranhura da régua. Ou seja, quando o calibrador de folga não estiver em uso (a luva móvel não estiver girada), a superfície superior do bloco de medição deverá estar no mesmo plano horizontal que o plano superior do corpo da régua. Assim, depois de limar o bloco de medição, as superfícies superior e inferior devem atender aos requisitos de precisão dimensional e de forma mostrados na Figura 7.

Ferramentas de arquivamento

Dependendo da forma e do tamanho dos dois blocos de medição, as limas a serem selecionadas para limar devem ser uma lima plana de 10″, 6″ e 4″, e as bordas não trabalhadas da lima plana de 4″ devem ser polidas; um conjunto de limas de modelagem.

Processo de arquivamento

Preparar materiais

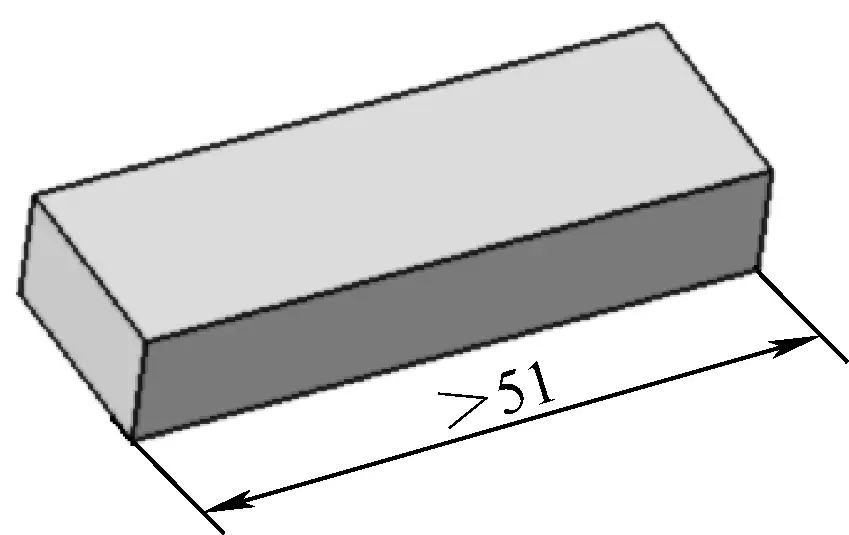

Prepare um bloco de material de aço bruto (aço 20) medindo 18 mm × 10 mm × 110 mm.

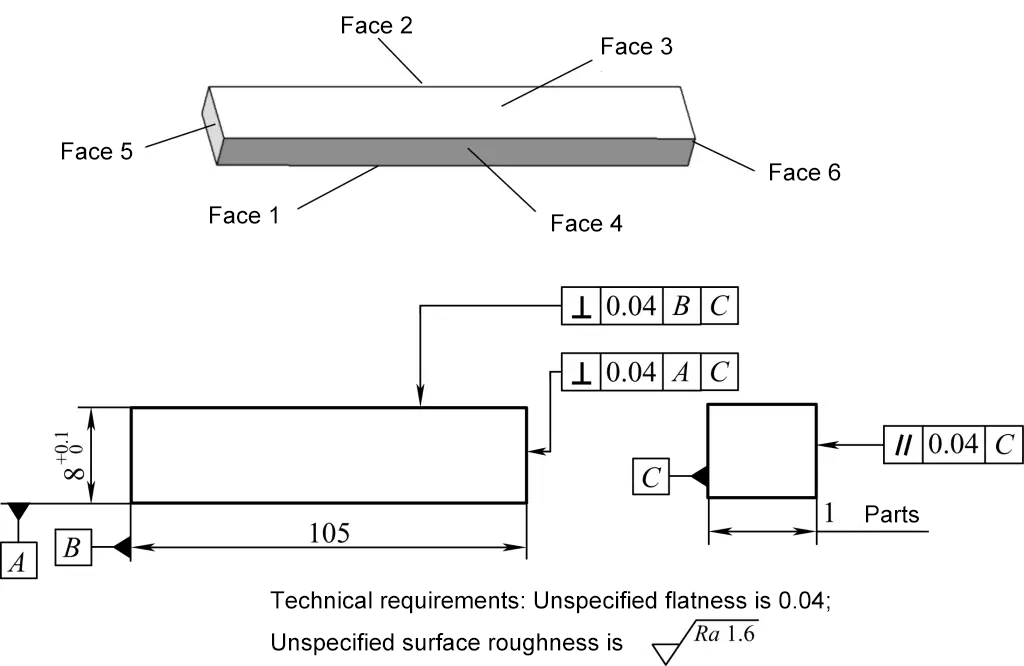

Arquive o prisma retangular (consulte a Figura 8)

Primeiro, lixe a superfície 1 de forma plana, usando uma régua de ponta de faca para controlar sua planicidade, com precisão controlada de 0,04 mm, garantindo que o valor da rugosidade da superfície 1 esteja dentro de Ra1,6 μm.

Use a superfície 1 como referência para marcar o limite de processamento da superfície 3, arquive a superfície 3 para atender aos requisitos de tamanho e tolerância geométrica, conforme mostrado na Figura 8.

Lime a superfície 2, com controle de planicidade e rugosidade da superfície semelhante à superfície 1, e controle a perpendicularidade da superfície 2 em relação à superfície 1 (consulte a Figura 8).

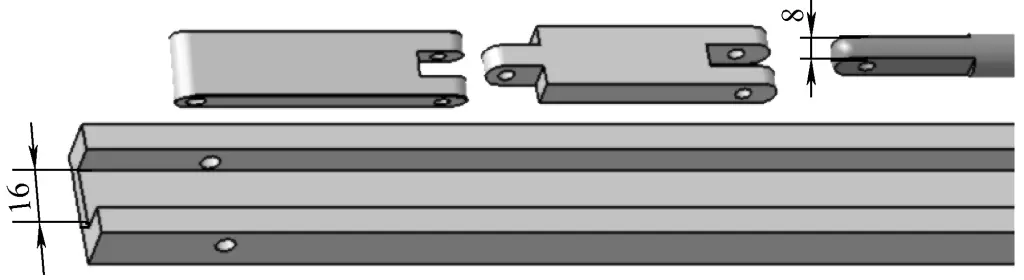

Como mostrado na Figura 9, lixe a superfície 4 de acordo com o tamanho real da ranhura da régua, controlando a dimensão para 16 mm, obtendo uma folga de ajuste entre a ranhura da régua e a direção da dimensão de 16 mm de 0,04 mm

Lime as superfícies das extremidades 5 e 6, com ênfase no controle da perpendicularidade da superfície 5 em relação às superfícies 1 e 2 e da perpendicularidade da superfície 6 em relação às superfícies 1 e 2, controlando o comprimento total para 105 mm.

Divida o prisma retangular, dividindo-o em uma parte e duas partes, conforme mostrado na Figura 10.

Processo de medição do bloco um

- Lixe uma ranhura de 8 mm × 16 mm (de acordo com o ajuste de lixamento da extremidade da haste de medição móvel, consulte a Figura 7, Figura 9), exigindo que a folga entre a haste de medição móvel e os lados da ranhura de 8 mm × 16 mm seja de: 0,04 mm

- Lixe o arco externo da extremidade da ranhura até R5mm, em um comprimento total de 50mm.

- Arquive um arco de extremidade de 8 mm × 15 mm em R5 mm.

- Lixe a saliência da extremidade de 8 mm × 15 mm para atender à precisão dimensional e de formato mostrada na Figura 7.

Bloco dois de medição do processo (consulte a Figura 7b, Figura 9)

Processe uma ranhura de 8 mm × 16 mm, com o mesmo método da ranhura da peça um. Concentre-se em controlar a folga de ajuste da ranhura com a saliência da peça um para que seja de 0,04 mm

Lime os arcos das extremidades esquerda e direita da parte dois com R5 mm, em um comprimento total de 50 mm.

3. Análise do exemplo de ajuste de arquivamento de peças - Parte Um

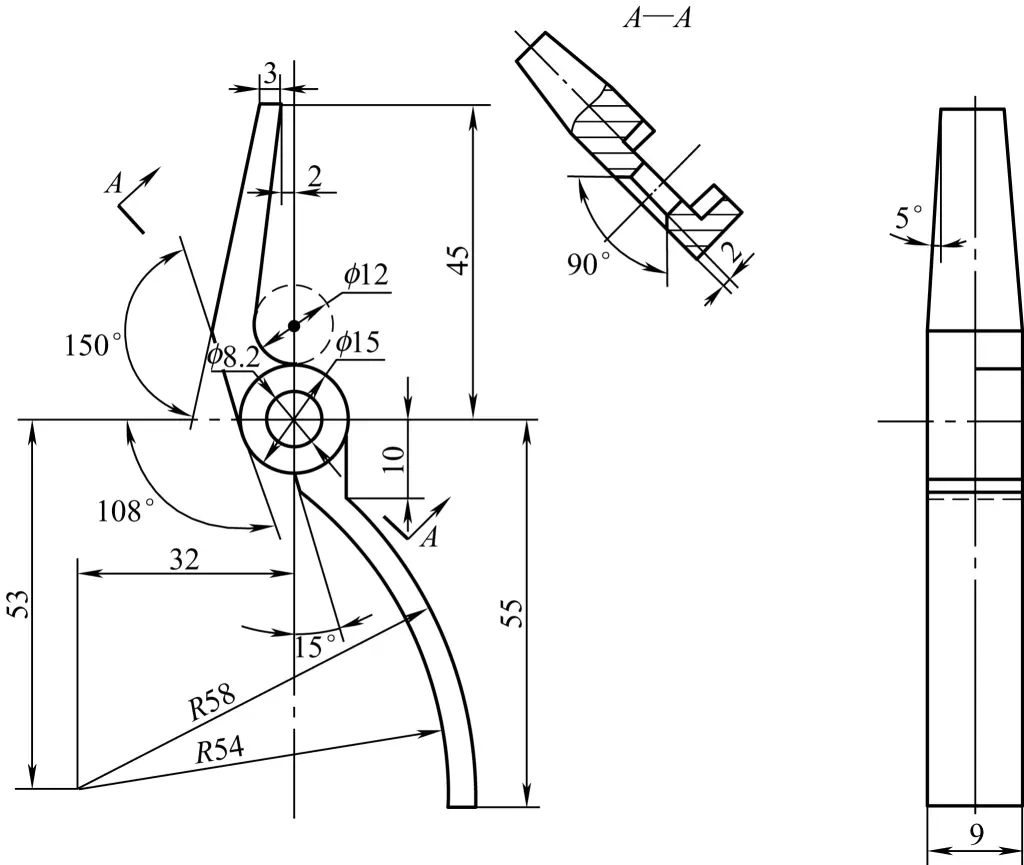

O extrator de pino isolador mostrado na Figura 11 é uma ferramenta caseira comumente usada na manutenção e instalação de linhas de transmissão. Aqui está uma descrição do processo de fabricação do corpo do alicate:

Preparar materiais

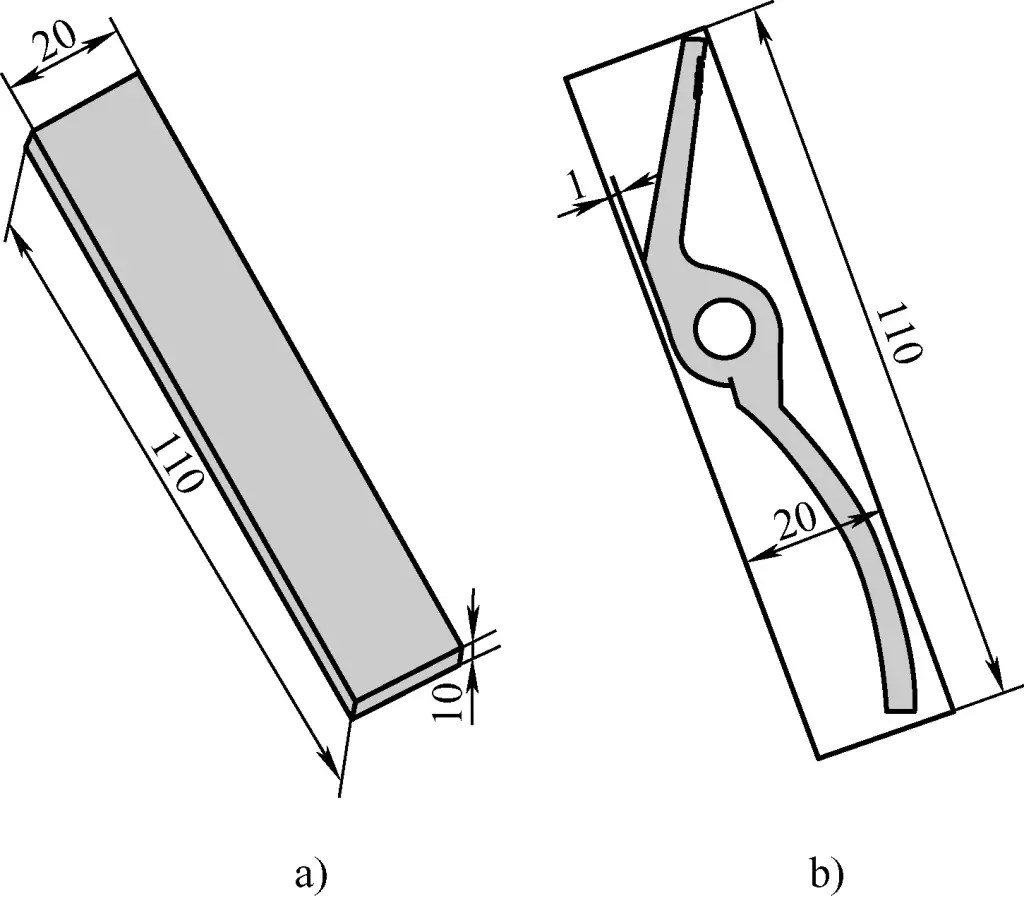

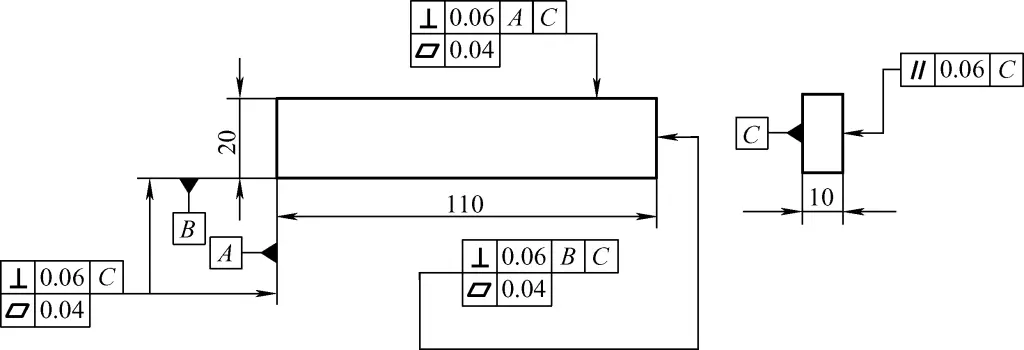

As dimensões da placa de aço da tira 35 são 110 mm × 20 mm × 10 mm (espessura), conforme mostrado na Figura 12.

a) Dimensões do espaço em branco

b) Forma após a conformação

(2) Blanks da placa da tira de lima (consulte a Figura 13)

- Lixe a superfície A da placa da tira, com planicidade de 0,04 mm, perpendicular a C.

- Lixe a superfície B da placa da tira, com planicidade de 0,04 mm, perpendicular a A e C.

- Use A e B como referências (referências de medição e de traçado), lixe os lados opostos das superfícies de referência A e B para obter uma planicidade de 0,06 mm e a perpendicularidade necessária.

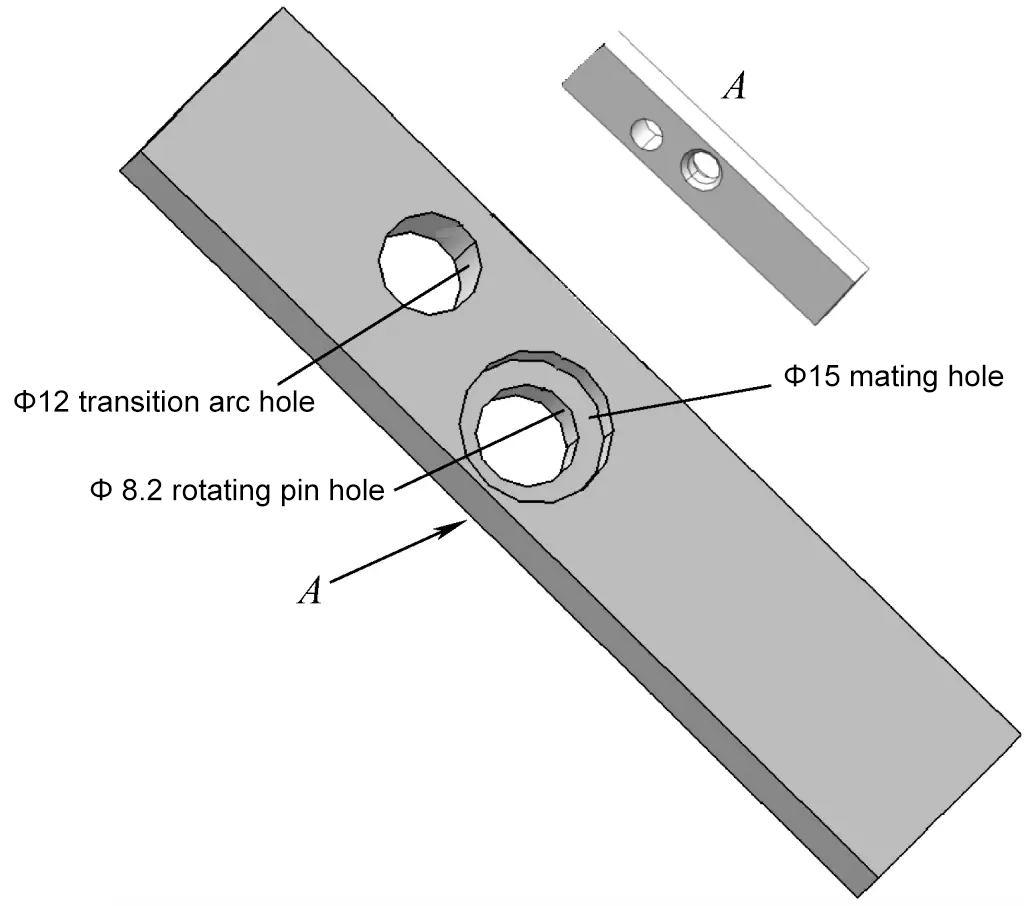

(3) Processamento do furo (consulte a Figura 14)

- Com base nas dimensões do desenho, marque as posições e os diâmetros do orifício do pino de articulação de ϕ8,2 mm e do orifício do arco de transição de ϕ12 mm.

- Faça furos de ϕ8,2 mm e ϕ12 mm na placa de tira em branco, conforme mostrado na Figura 14.

- Conforme mostrado nas Figuras 14 e 11, use uma broca cônica de escareamento para escareamento do cone superior para o ϕ8,2 mm (usado para o alicate de remoção de pinos).

- Use uma broca escareadora cilíndrica de fundo chato de ϕ15 mm para escareá-lo em um furo de encaixe de ϕ15 mm a uma profundidade de 4,5 mm, conforme mostrado na Figura 14.

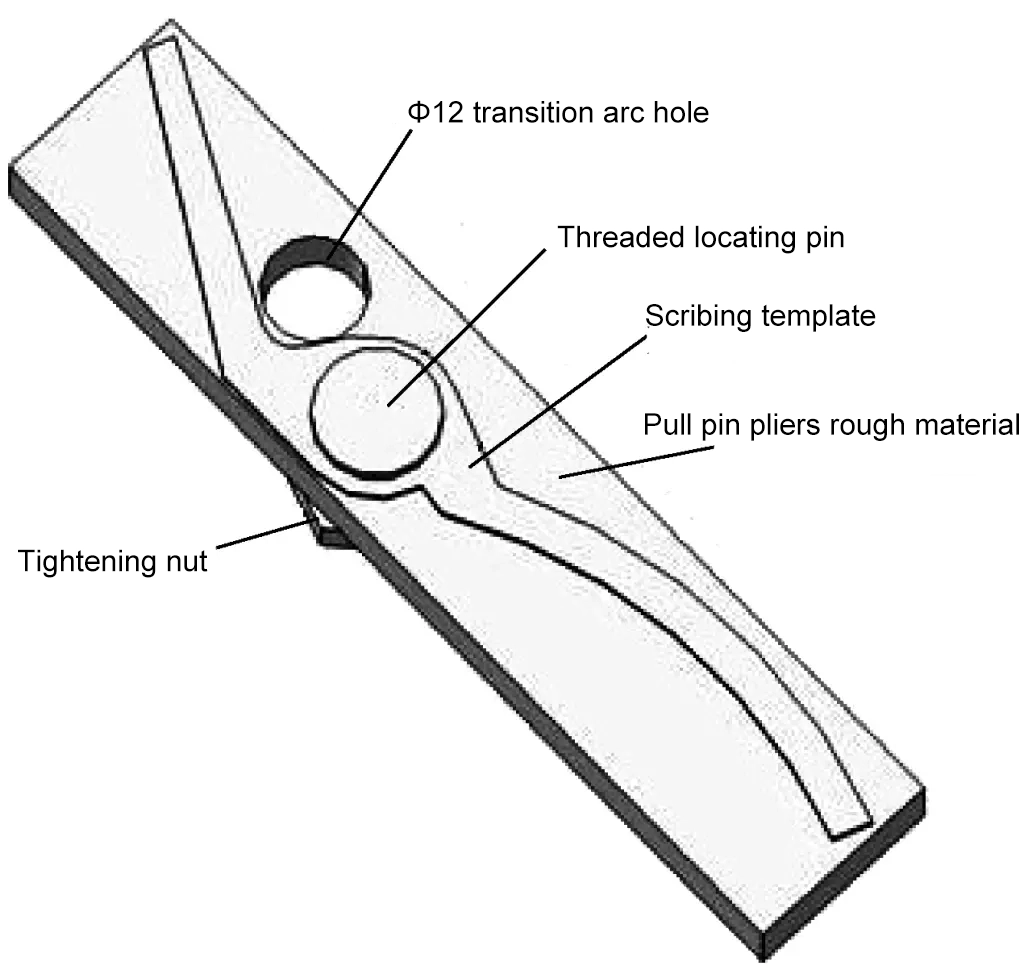

(4) Marcação do contorno do extrator do pino do isolador (consulte a Figura 15)

1) Alinhe o orifício do pino pivô de ϕ8,2 mm no gabarito com o orifício de ϕ8,2 mm na placa de tiras em branco, insira o pino de localização rosqueado e use uma porca para prender o gabarito de traçado e a placa de tiras juntos.

2) Use um estilete para marcar as linhas de contorno do alicate ejetor ao longo do modelo.

(5) Remoção de material

De acordo com a linha de processamento marcada no modelo, remova o excesso de material usando serra ou furadeira, tomando cuidado especial para não usar um cinzel, pois isso deformará o corpo do alicate.

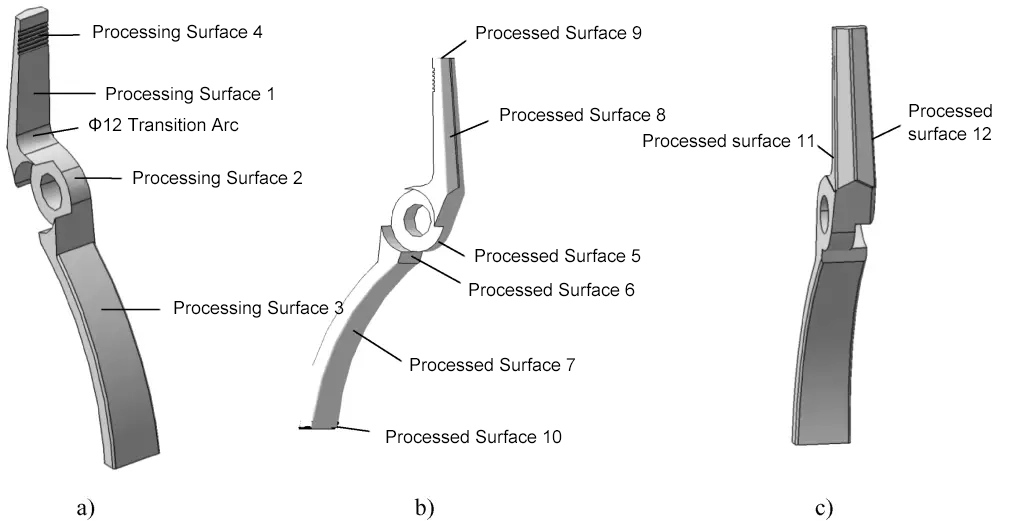

(6) Lixamento geral do alicate do pino do isolador

A sequência de processamento para o arquivamento geral do alicate removedor de pino isolador é mostrada na Figura 16. Ao processar o lado interno das garras do alicate, certifique-se de que o contorno do lado interno seja tangente ao arco de conexão de ϕ12 mm.

a) Primeira etapa

b) Segunda etapa

c) Terceira etapa