I. Balanceamento do rebolo

Para melhorar a qualidade do esmerilhamento, manter a precisão da máquina de esmerilhamento e garantir a segurança da produção, é necessário equilibrar o rebolo de esmerilhamento.

O desequilíbrio do rebolo é causado pelo desalinhamento do centro de gravidade do rebolo com o eixo de rotação, principalmente devido à fabricação e instalação incorretas. O rebolo opera em altas velocidades de rotação e, se sua massa for ligeiramente desigual, ele gerará uma grande força centrífuga desequilibrada durante a rotação. Isso faz com que a máquina vibre, reduzindo muito a qualidade da retificação, desgastando severamente os rolamentos do eixo do rebolo e, em casos graves, pode causar a quebra do rebolo e provocar acidentes.

Portanto, os rebolos de retificação devem passar por um balanceamento estático ou dinâmico, especialmente para retificação de precisão ou retificação de acabamento espelhado, que exige um balanceamento mais preciso. Geralmente, os rebolos com diâmetro maior que 125 mm precisam ser balanceados.

O balanceamento de rebolos geralmente emprega o método de balanceamento de momento, incluindo o balanceamento estático e dinâmico. Atualmente, o balanceamento estático é amplamente utilizado para rebolos de retificação, que é realizado em um suporte de balanceamento. As retificadoras CNC de alta velocidade geralmente são equipadas com dispositivos automáticos de balanceamento dinâmico on-line para rebolos de retificação.

1. Balanceamento estático do rebolo de retificação

A essência do balanceamento estático de um rebolo é o processo manual de ajustar o deslocamento do centro de gravidade do conjunto do rebolo, ajustando os pesos de balanceamento para alinhar o centro de gravidade do rebolo com o eixo do eixo de balanceamento.

A principal ferramenta de suporte para o balanceamento estático é o suporte de balanceamento de rebolos. Há suportes de balanceamento cilíndricos para balancear rebolos de grande diâmetro e suportes de balanceamento de ponta de faca para balancear rebolos de menor diâmetro.

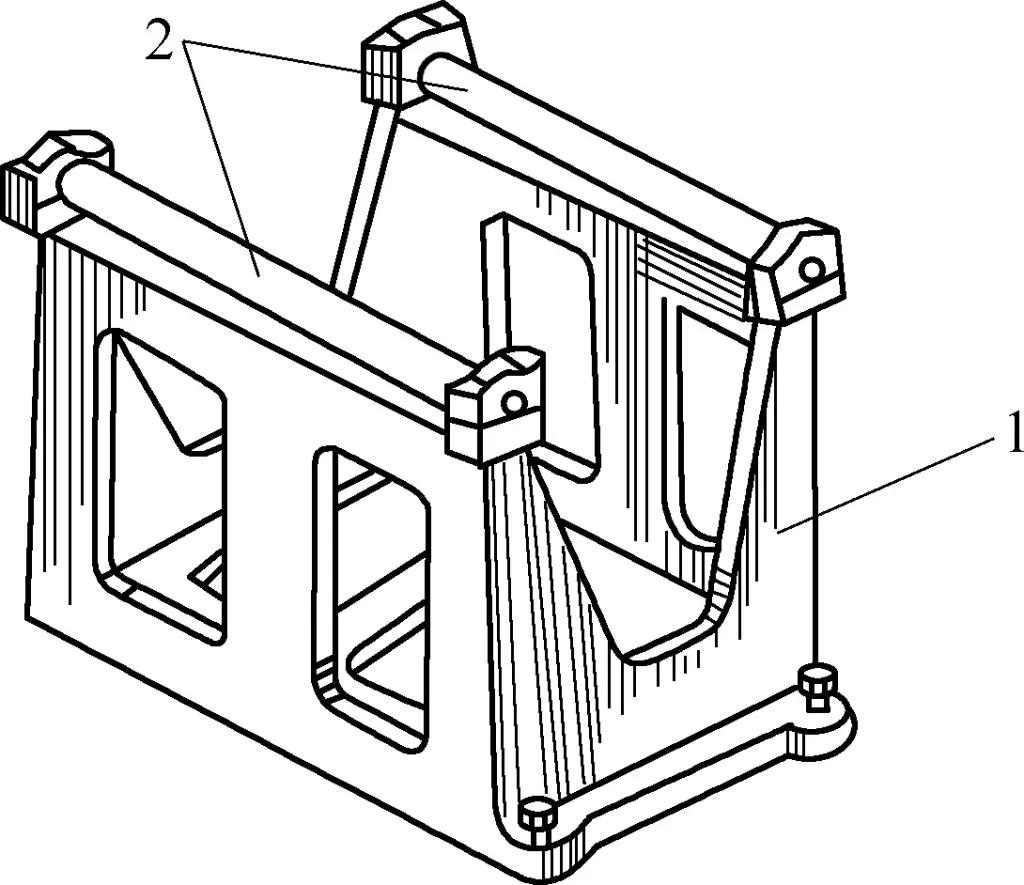

Conforme mostrado na Figura 1, o suporte de balanceamento estático consiste em uma estrutura de suporte 1 e dois eixos paralelos 2 do mesmo diâmetro. Os dois eixos servem como trilhos para o balanceamento estático e exigem baixa rugosidade superficial e alta dureza. Quando em uso, eles devem ser posicionados horizontalmente e no mesmo nível.

1 - Estrutura de suporte

2 eixos

O indicador de balanceamento estático é que o rebolo pode permanecer parado em qualquer posição nos trilhos horizontais.

2. Instalação do rebolo de esmerilhamento

(1) Precauções ao usar rebolos de esmeril

Os rebolos de esmeril são ferramentas frágeis, independentemente da aparência, portanto, é preciso tomar cuidado especial durante a inspeção, o manuseio ou o armazenamento. Impactos relativamente pequenos podem causar rachaduras no rebolo, e qualquer rachadura pode levar ao rompimento do rebolo durante o processo de esmerilhamento. processo de moagem. Portanto, é necessário cuidado extra durante a operação, especialmente durante o transporte.

Ao operar rebolos de esmerilhamento, siga estes três princípios:

1) Nunca deixe cair ou cause impacto no rebolo. Não use rebolos que tenham sofrido queda, impacto ou que apresentem anormalidades durante a inspeção.

2) Evite usar rebolos de esmeril que estejam úmidos ou oleosos.

3) Armazene os rebolos em um local seco (evite calor ou umidade excessivos). Ao colocar os rebolos em prateleiras, armazene-os verticalmente para evitar pressão indevida sobre os rebolos. Mantenha os rebolos em suas embalagens até que estejam prontos para uso. Ao transportar rebolos, não os coloque na horizontal nem os empilhe.

(2) Instalação do rebolo no flange do rebolo

1) Certifique-se de que os flanges da roda esquerda e direita tenham o mesmo diâmetro, a mesma área de contato com a roda e estejam livres de rachaduras, poeira e ferrugem.

2) Ao fixar o rebolo entre os flanges do rebolo, insira uma junta de vedação de papel (fornecida com o rebolo) entre cada flange e o lado do rebolo. A espessura das juntas esquerda e direita deve ser a mesma, com um diâmetro maior do que o diâmetro do flange do rebolo e sem sujeira ou danos.

3) Depois de inserir os flanges do rebolo no orifício do rebolo, gire lentamente o rebolo no sentido horário e anti-horário para encaixar simetricamente os flanges no orifício. Não use um martelo para forçar o encaixe.

4) Aperte os parafusos de fixação dos flanges da roda alternadamente em um padrão diagonal usando o mesmo torque. Para o aperto final, use uma chave de torque. O aperto final é feito em três etapas: ① Use 2/3 do torque necessário; ② Use um torque menor que o valor necessário em 1 marca da escala; ③ Use o torque necessário (valor de torque de acordo com as especificações do fabricante).

3. Balanceamento do rebolo

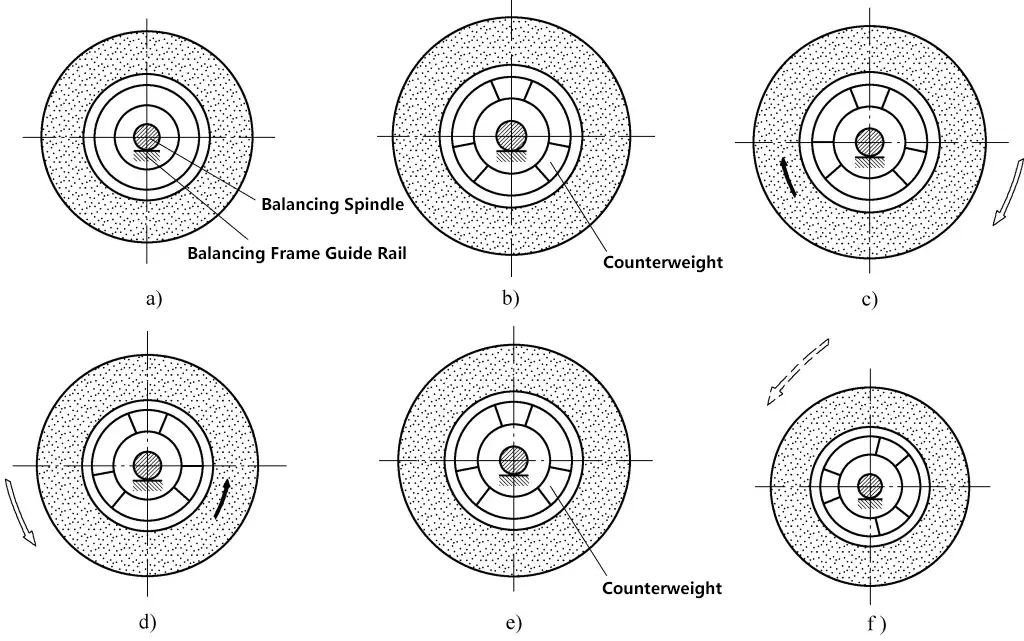

Conforme mostrado na Figura 2.

(1) Nivele a mesa de balanceamento do rebolo usando um nível de bolha de ar.

Limpe a superfície de contato da mesa de balanceamento onde o eixo de balanceamento será colocado.

(2) Coloque o rebolo na mesa de balanceamento e, em seguida, balanceie o rebolo seguindo estas etapas.

- Coloque o rebolo na mesa de balanceamento. A parte mais leve ficará na parte superior, como mostrado na Figura 2a.

- Instale 3 pesos de balanceamento na roda (igualmente espaçados), conforme mostrado na Figura 2b.

- Se a roda girar para a direita, deslize o peso de balanceamento esquerdo para cima, conforme mostrado na Figura 2c.

- Se a roda girar para a esquerda, deslize o peso de balanceamento direito para cima, conforme mostrado na Figura 2d.

- Repita as etapas três e quatro até que a roda pare de girar e, em seguida, prenda totalmente os pesos de balanceamento.

- Se a roda parar de girar depois de girá-la manualmente 90°, o balanceamento estará concluído.

Para rebolos de retificação de precisão e de acabamento espelhado, o balanceamento deve ser realizado em pelo menos oito posições. Além disso, o rebolo inicialmente balanceado deve ser instalado na máquina para ser dressado e, em seguida, balanceado novamente até ficar satisfatório.

(3) Depois de equilibrar o rebolo, instale-o na máquina para ser dressado.

Se a roda ficar desequilibrada novamente após o ajuste, repita o processo de balanceamento seguindo as etapas acima.

4. Precauções ao equilibrar o rebolo de esmerilhamento

1) O suporte de balanceamento deve ser ajustado para uma posição horizontal, especialmente a direção longitudinal deve ser finamente ajustada para nivelar (o erro no nivelamento será determinado pelo valor de erro da coluna de mercúrio; geralmente, diferentes colunas de mercúrio de precisão são selecionadas de acordo com a precisão de usinagem da máquina-ferramenta).

2) O furo cônico interno do flange e o eixo central de balanceamento devem se encaixar bem e suas superfícies de contato devem estar livres de arranhões, marcas de ferrugem ou outros defeitos.

3) Os rebolos novos geralmente não são perfeitamente redondos, portanto, devem ser balanceados de forma aproximada primeiro e, em seguida, receber um revestimento preliminar antes de prosseguir com o balanceamento final.

5. Qualidade do equilíbrio estático do rebolo de retificação

A qualidade do balanceamento estático do rebolo afeta diretamente a qualidade da retificação, especialmente na retificação de alta velocidade. A amplitude do rebolo após o balanceamento deve ser verificada para determinar se o rebalanceamento é necessário.

A relação entre a qualidade do equilíbrio do rebolo e a amplitude é mostrada na Tabela 1.

Tabela 1 Relação entre a qualidade do balanceamento do rebolo e a amplitude

| Local da medição | Direção da vibração | Amplitude/mm | |

| Boa qualidade de equilíbrio | Boa qualidade de equilíbrio | ||

| Extremidade frontal do fuso (próximo à extremidade do rebolo) | Horizontal | ≤0.3 | ≤1.2 |

| Vertical | ≤0.2 | ≤0.25 | |

| Extremidade traseira do eixo (próximo à extremidade da polia) | Horizontal | ≤0.2 | ≤0.9 |

| Vertical | ≤0.2 | ≤0.15 | |

Geralmente, os rebolos novos precisam ser balanceados duas vezes. O primeiro balanceamento é feito antes de dressar o rebolo e, depois de montá-lo na máquina, dressar o diâmetro externo e as duas faces finais do rebolo, removê-lo e realizar o segundo balanceamento. Às vezes, depois de usar o rebolo por algum tempo, se forem encontradas marcas de vibração poligonais na peça de trabalho, o rebolo precisa ser removido e reequilibrado antes de continuar a ser usado.

6. Equilíbrio dinâmico do rebolo de retificação

Para a retificação de rebolos múltiplos e rebolos moldados, para obter o equilíbrio do par de forças do rebolo, o balanceamento dinâmico é geralmente realizado em uma máquina de balanceamento dinâmico.

Especialmente no caso das retificadoras CNC de alta velocidade, devido à alta velocidade de rotação do rebolo, para garantir a qualidade da peça durante o processamento em lote, as retificadoras CNC geralmente são equipadas com instrumentos de balanceamento de rebolo. Os instrumentos de balanceamento de rebolo são geralmente de dois tipos: manual e automático. Aqui, apresentamos principalmente o instrumento automático de balanceamento de rebolo.

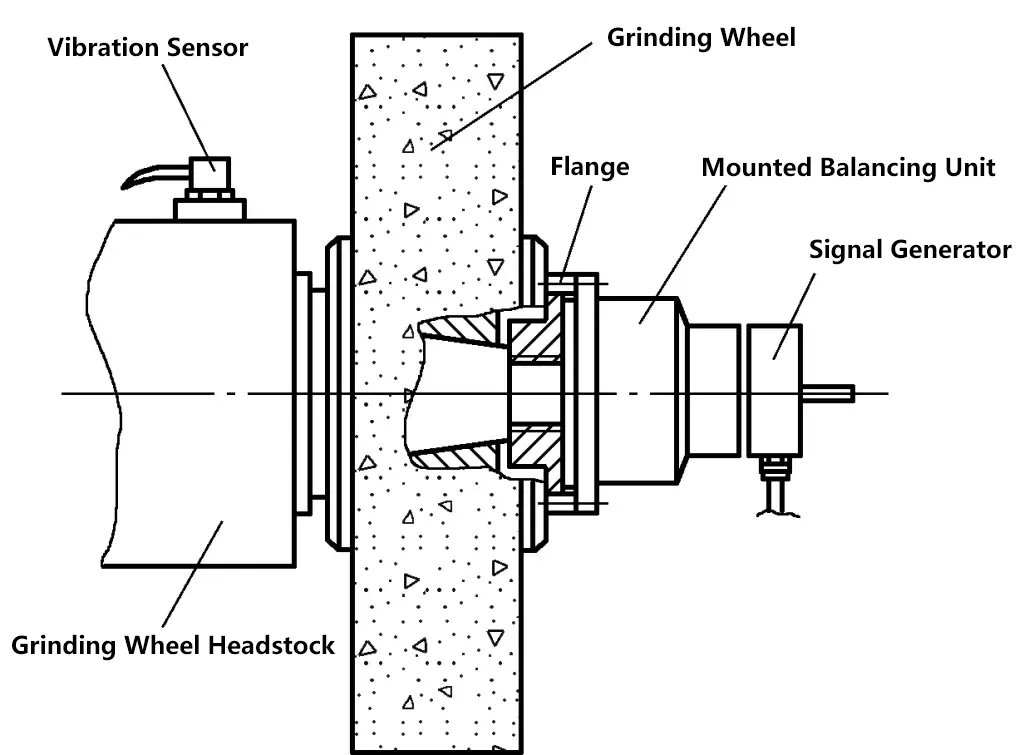

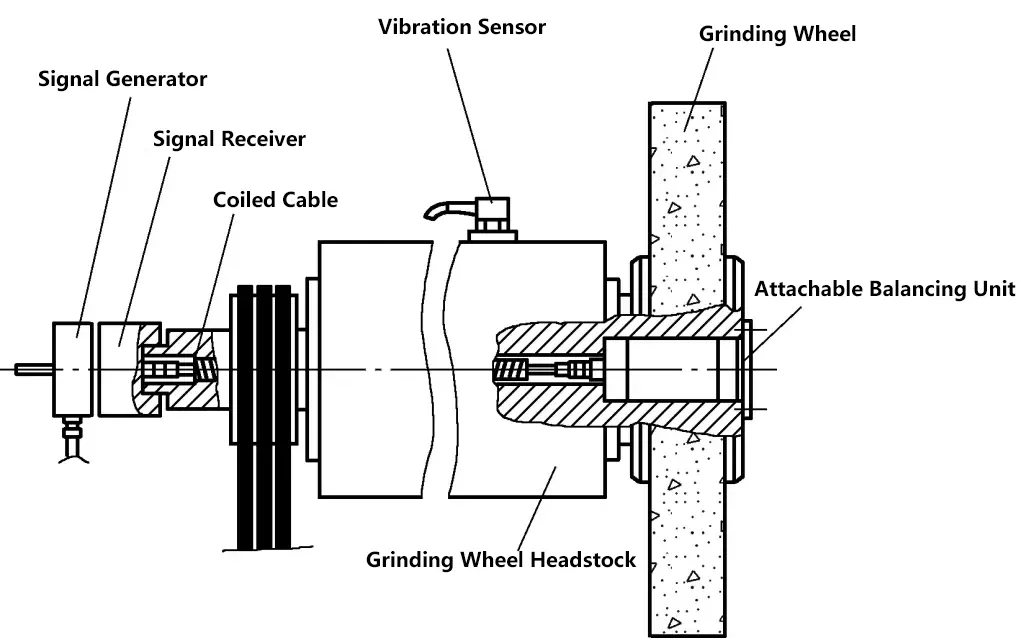

Os instrumentos de balanceamento automático de rebolo são divididos em dois tipos com base em seu método de instalação no eixo do rebolo: interno (veja a Figura 3) e externo (veja a Figura 4). Independentemente do tipo, o dispositivo principal consiste em um visor, um sensor instalado na estrutura do rebolo para coletar a vibração, uma unidade de balanceamento instalada no flange ou no furo do fuso e um gerador de sinal.

II. Revestimento do rebolo

Depois de usar um rebolo por um período de tempo, ele se tornará opaco e perderá a capacidade de retificação ou a forma geométrica correta. O embotamento do rebolo geralmente ocorre em formas como embotamento do grão abrasivo, adesão de grãos abrasivos e detritos de retificação, entupimento do rebolo e distorção do formato do rebolo.

As ferramentas de dressagem de rebolo são usadas para dressar a superfície de trabalho embotada do rebolo para restaurar seu desempenho de corte e a forma geométrica correta. A nitidez dos grãos abrasivos na superfície de trabalho do rebolo e a distorção da forma do perfil afetam diretamente a eficiência da retificação e a qualidade da superfície da peça processada.

Para peças com rugosidade de superfície inferior a Ra1,6 μm e para retificação de formas, é necessário fazer o dressamento fino do rebolo.

As modernas retificadoras CNC para retificação de formas de alta eficiência e alta precisão adotaram o dressamento automático do rebolo após a retificação de cada peça ou a tecnologia de dressamento contínuo do rebolo, garantindo assim a rugosidade da superfície, a forma, a precisão dimensional e a alta produtividade da peça. O dressamento oportuno do rebolo é uma das medidas importantes para eliminar certos defeitos de retificação, melhorar a qualidade da retificação e aumentar a eficiência da retificação.

1. Princípios básicos do dressamento de rebolos de retificação

A finura do acabamento da superfície do rebolo e o método de acabamento adotado devem ser determinados com base na natureza do rebolo, no material da peça, nos requisitos de precisão da superfície da peça e na forma de processamento.

- Para atender aos requisitos de alta precisão da superfície da peça de trabalho, o dressamento do rebolo deve ser grosseiro.

- Para materiais de peças duras com grandes áreas de contato, o dressamento do rebolo deve ser grosseiro.

- O desbaste requer um rebolo mais grosso do que o desbaste fino.

- Quando as taxas de avanço lateral e longitudinal são altas, a superfície da roda deve ser grossa.

- Para retificação de alta precisão com baixos valores de rugosidade de superfície, o rebolo deve receber passes adicionais de dressagem leve.

2. Métodos básicos de dressagem de rebolos de esmeril

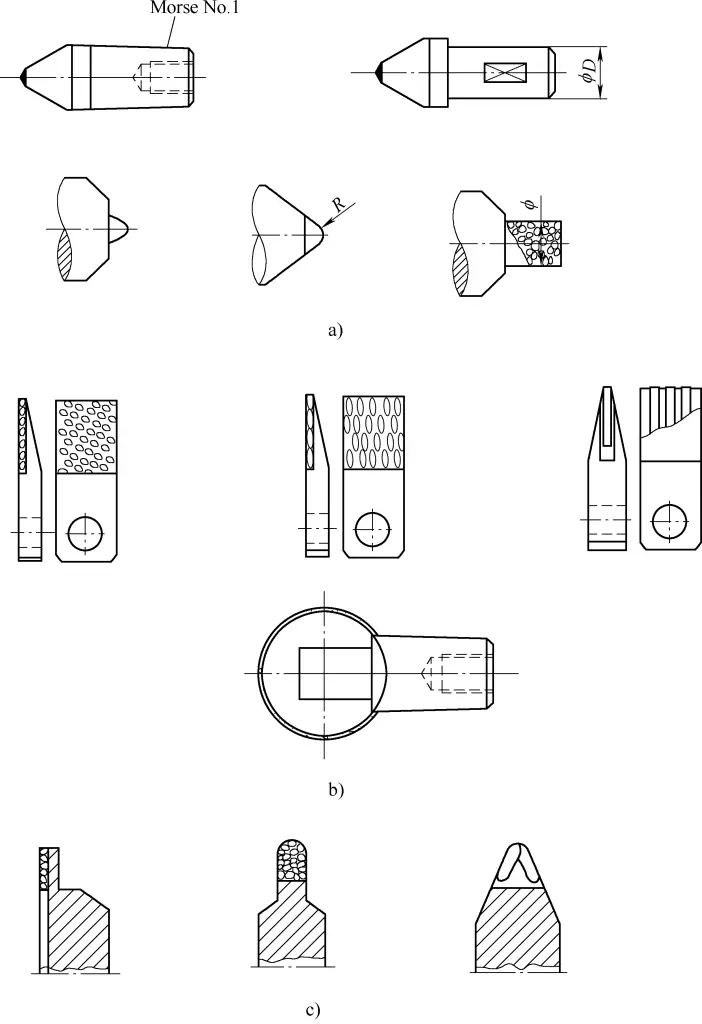

Os métodos básicos de dressagem de rebolos de retificação podem ser divididos em três categorias: método de torneamento, método de prensagem de rolo e método de retificação. As ferramentas comuns de dressagem de rebolos de retificação são mostradas na Figura 5.

a) Caneta de curativo

b) Placa de curativo

c) Roda de curativo