O método de formar peças fundidas (espaços em branco ou peças) com determinadas formas e propriedades por meio da fusão do metal, da fabricação de moldes e do derramamento do metal fundido na cavidade do molde, aguardando o resfriamento e a solidificação, é chamado de fundição. A fundição é amplamente utilizada no setor de fabricação de máquinas e é um dos principais métodos para a produção de peças em bruto ou peças.

O processo de formação de fundição tem as seguintes características:

- Adequado para a fabricação de peças brutas ou peças com formas complexas, especialmente aquelas com cavidades internas complexas, como cilindros, carcaças, corpos de bombas, corpos de válvulas, impulsores, etc.

- O tamanho das peças fundidas é quase ilimitado, variando de peças de instrumentos elétricos que pesam alguns gramas a estruturas de usinas de aço que pesam centenas de toneladas, todas elas podendo ser formadas por fundição.

- O processo de produção de fundição é simples, os materiais usados são baratos e ele tem uma ampla gama de aplicações. Para alguns materiais com pouca plasticidade (como o ferro fundido), a fundição é o único processo de formação para a produção de peças em bruto.

O processo de produção de fundição envolve muitas etapas, e os fatores que afetam a qualidade das peças fundidas são complexos. É fácil produzir defeitos de fundição, como vazamento insuficiente, cavidades de contração, porosidade, furos de areia e rachaduras, resultando em uma alta taxa de refugo.

A formação de fundição é dividida em duas categorias principais: fundição em areia e fundição especial, com base em materiais de molde, métodos de moldagem e condições de vazamento. A fundição em areia é um método tradicional de fundição com processos flexíveis e baixos custos. A fundição especial refere-se a métodos de fundição diferentes da fundição em areia.

O desempenho de fundição de uma liga é o desempenho do processo exibido pela liga durante o processo de formação da fundição. A qualidade do desempenho da fundição afeta diretamente a qualidade interna e externa da fundição. Os principais aspectos do desempenho da fundição incluem a fluidez, a contração, a oxidação, a absorção de gás e a tendência de segregação da liga de fundição.

I. Fundição em areia

O método de fundição que usa areia de moldagem como material para preparar o molde é chamado de fundição em areia, que envolve despejar metal fundido na cavidade do molde de areia e obter a fundição depois que ela esfria e solidifica.

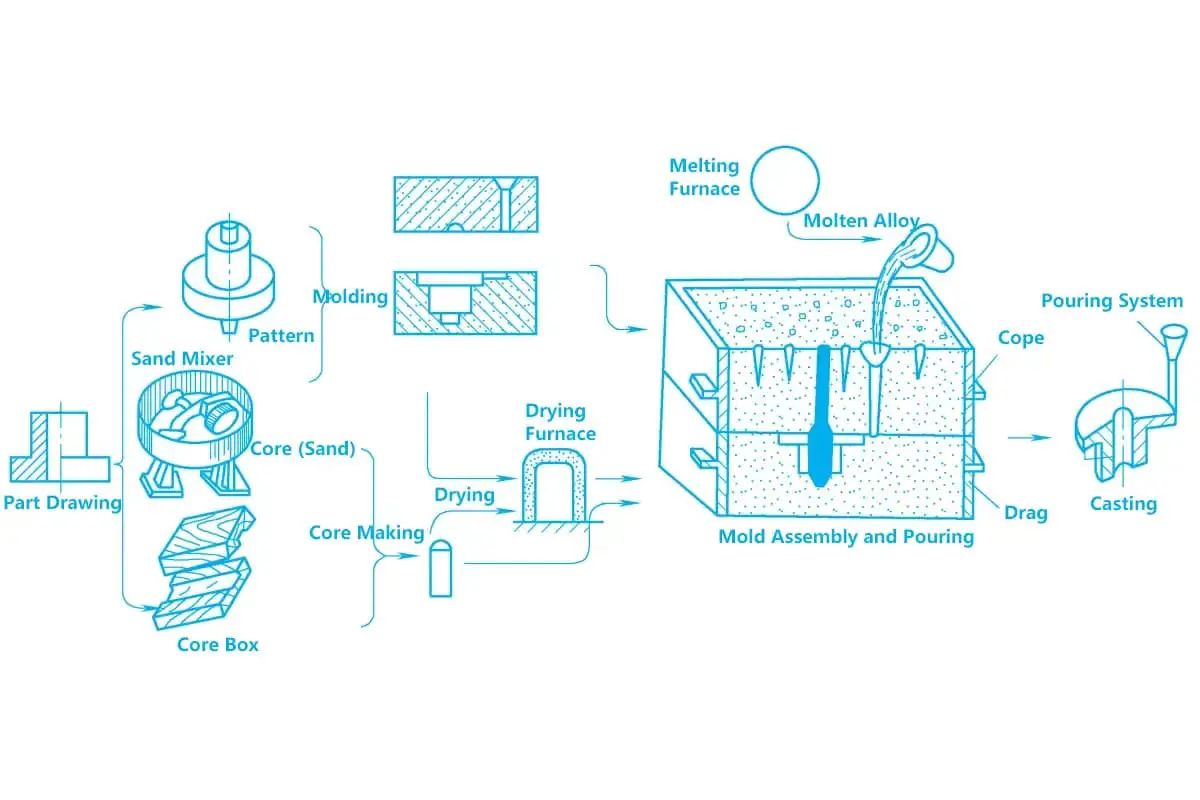

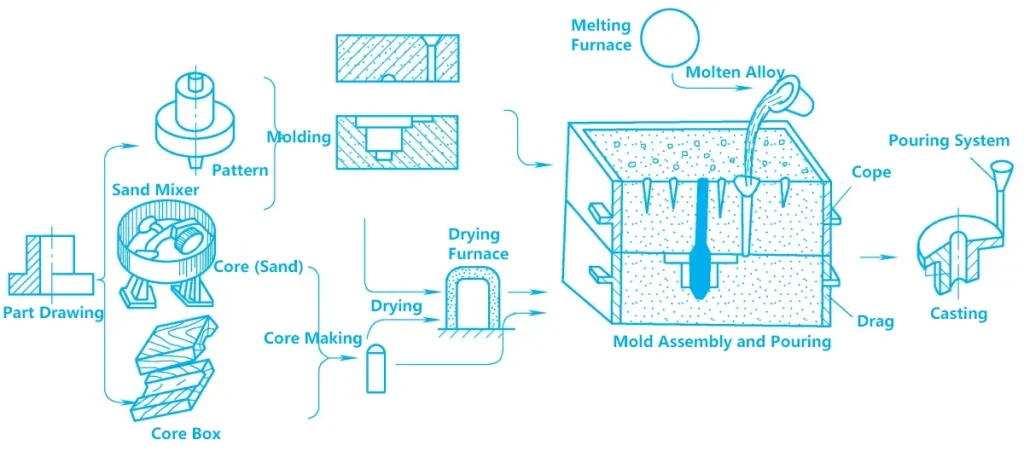

Na produção de fundição, a peça usada para formar o contorno externo da fundição é chamada de molde, e a peça usada para formar a cavidade interna ou o formato local da fundição é chamada de núcleo. O material usado para fazer o molde é chamado de areia de moldagem, e o material usado para fazer o núcleo é chamado de areia do núcleo. A areia de moldagem e a areia do núcleo são chamadas coletivamente de materiais de moldagem. O processo de fundição em areia é mostrado na Figura 1.

1. Moldagem

A moldagem é o processo de formação da cavidade interna do molde de areia usando um padrão, que forma o contorno externo da peça fundida após o vazamento. É o processo mais básico da fundição em areia e é dividido em duas categorias: moldagem manual e moldagem por máquina. A moldagem manual é usada principalmente para a produção de uma única peça ou de pequenos lotes, enquanto a moldagem por máquina é usada principalmente para a produção em massa.

(1) Moldagem manual

Há muitos métodos de moldagem manual. De acordo com as características da caixa de areia, há moldagem de duas caixas, moldagem de três caixas e moldagem de fossa; de acordo com as características do modelo, há moldagem de padrão sólido, moldagem de padrão dividido, moldagem de escavação na areia, moldagem de caixa falsa, moldagem de peça solta e moldagem de raspador.

Na fundição, a mesma peça fundida pode usar diferentes métodos de moldagem. O método específico a ser usado depende de fatores como as características estruturais, o tamanho, o lote de produção e as condições de produção da peça fundida.

(2) Moldagem por máquina

A moldagem por máquina envolve a conclusão de todas as operações, como o preenchimento do molde com areia (preenchimento com areia), a compactação da areia e a remoção do padrão usando máquinas de moldagem. A moldagem por máquina tem baixa intensidade de mão de obra, alta produtividade, qualidade de fundição estável e pequenas permissões de usinagem. No entanto, a compactação da areia pela moldagem por máquina não consegue penetrar na caixa do meio e, portanto, não pode ser usada para moldagem de três caixas.

2. Criação de núcleo

A fabricação de núcleo é o processo de preenchimento da areia do núcleo em uma caixa de núcleo, compactação, corte e outros procedimentos para formar um núcleo. Como o núcleo é facilmente impactado pelo metal fundido e envolvido por metal fundido de alta temperatura durante o vazamento, é necessário que o núcleo tenha maior resistência, permeabilidade, refratariedade e colapsabilidade.

Para aumentar a resistência do núcleo, os ossos do núcleo podem ser adicionados durante a fabricação do núcleo. Os ossos do núcleo pequeno geralmente usam arame de ferro ou pregos, enquanto os ossos do núcleo médio e grande geralmente usam ferro fundido para formar uma estrutura. Para melhorar a permeabilidade do núcleo, canais de ventilação podem ser escavados no meio do núcleo para se conectar com a parte externa do molde. Para núcleos maiores, linhas de cera, coque, escória, etc., podem ser colocadas no meio do núcleo.

3. Derramamento

O processo de despejar metal líquido em um molde é chamado de vazamento. O vazamento é uma das etapas importantes para garantir a qualidade das peças fundidas. As peças fundidas sucateadas por motivos de vazamento representam de 20% a 30% do número total de peças fundidas sucateadas. Portanto, a temperatura e a velocidade de vazamento devem ser rigorosamente controladas durante o vazamento.

4. Agitação e limpeza

(1) Agitação

O processo de remoção de peças fundidas do molde de areia é chamado de shakeout. O shakeout é dividido em shakeout manual e shakeout mecânico. O primeiro é usado para produção de pequenos lotes de peças únicas, enquanto o segundo é usado para produção em massa.

A chave para o shakeout é entender o momento certo para abrir o molde. Se o molde for aberto muito cedo, a peça fundida não terá esfriado o suficiente, causando defeitos como deformação e endurecimento da superfície, e a peça fundida formará tensões internas e rachaduras. Se o molde for aberto tarde demais, ele ocupará espaço de produção e ferramentas, reduzindo a produtividade. O tempo de agitação está relacionado ao tamanho e ao formato da peça fundida e ao tipo de liga.

(2) Limpeza

Os processos de corte do sistema de passagem, remoção do núcleo, remoção de rebarbas e rebarbas e limpeza da areia aderida após a agitação são chamados de limpeza, para que a superfície da peça fundida atenda aos requisitos.

II. Fundição especial

A fundição em areia tem muitas vantagens e é amplamente utilizada, mas também tem algumas desvantagens, como a baixa precisão dimensional das peças fundidas, superfície ásperaA produtividade é baixa, a qualidade é instável e a intensidade da mão de obra é alta.

Para melhorar ainda mais a qualidade e a eficiência da produção de peças fundidas, foram descobertos alguns métodos avançados de fundição significativamente diferentes da fundição em areia comum. Esses métodos de fundição, que são significativamente diferentes da fundição em areia comum, são chamados coletivamente de fundição especial.

Há muitos métodos de fundição especial, como fundição de investimento, fundição em molde de metal, fundição sob pressão, fundição centrífuga, fundição de baixa pressão, fundição em molde de concha, fundição em molde de cerâmica, fundição contínua, fundição a vácuo e fundição em molde magnético. Aqui, apresentamos os métodos mais amplamente usados, como fundição de investimento, fundição de molde de metal, fundição sob pressão e fundição centrífuga.

1. Fundição por revestimento

A fundição por cera perdida é o método de fundição de precisão mais comumente usado. Ele usa materiais fusíveis (como cera) para fazer um padrão (padrão de cera), reveste o padrão com várias camadas de revestimentos refratários e, após o endurecimento e a secagem, derrete o padrão e o drena para fora do molde para obter um molde (casca) sem uma linha de separação. Após o cozimento em alta temperatura e o vazamento, obtém-se a fundição desejada. Como a cera é frequentemente usada para fazer padrões de cera na fundição de investimento, ela também é comumente conhecida como fundição por cera perdida.

Características e aplicações da fundição por cera perdida:

- Peças fundidas de alta qualidade. A fundição por revestimento pode obter peças fundidas com alta precisão dimensional e baixos valores de rugosidade de superfície. A precisão dimensional geral pode chegar a IT11~IT14, e o valor da rugosidade da superfície pode chegar a Ra1,6~6,3μm. Portanto, as peças feitas por fundição de investimento podem ter menos ou nenhuma usinagem.

- Várias ligas fundidas podem ser fundidas, especialmente adequadas para aços de alta liga com altos pontos de fusão e difícil usinagem, como ligas resistentes ao calor, aço inoxidável e aço magnético.

- É possível fundir peças complexas de paredes finas com contornos nítidos. O diâmetro mínimo dos furos fundidos pode chegar a 0,5 mm, e a espessura mínima da parede pode chegar a 0,3 mm.

- Os lotes de produção não são limitados. A fundição por cera perdida pode produzir dezenas ou milhares de peças. Em condições de produção em massa, é possível realizar operações mecanizadas de linha de montagem.

A fundição por cera perdida é usada principalmente para produzir peças pequenas com formas complexas, requisitos de alta precisão e usinagem difícil, como lâminas de motor, peças pequenas em automóveis, tratores e máquinas-ferramentas. Também é amplamente utilizado nos setores de telecomunicações, maquinário, instrumentação e fabricação de ferramentas.

2. Fundição de moldes metálicos

O método de despejar metal líquido em um molde feito de metal para obter peças fundidas é chamado de fundição em molde de metal. Como os moldes de metal podem ser reutilizados continuamente centenas a milhares de vezes, a fundição em molde de metal também é chamada de fundição em molde permanente.

Características e aplicações da fundição em molde de metal:

- Ele pode alcançar "um molde, várias peças fundidas", economizando tempo e materiais de moldagem, facilitando a mecanização e a automação e melhorando a produtividade.

- As peças fundidas têm grãos finos, estrutura densa e altas propriedades mecânicas.

- As peças fundidas têm alta precisão dimensional e boa qualidade de superfície. A precisão dimensional pode chegar a IT12~IT14, e o valor da rugosidade da superfície pode chegar a Ra6,3~12,5μm.

A fundição em molde de metal é adequada principalmente para a produção em massa de peças fundidas de ligas de metais não ferrosos de médio e pequeno porte (como alumínio, magnésio, cobre etc.) com espessura de parede relativamente uniforme, como pistões de alumínio, blocos de cilindro, cabeçotes de cilindro de automóveis, tratores e motores de combustão interna, carcaças de motor, tampas de caixa de junção, buchas de liga de cobre e luvas. Também pode produzir peças fundidas de metais ferrosos de formato simples.

3. Fundição sob pressão

A fundição sob pressão (conhecida como fundição sob pressão) é um método no qual o metal líquido é rapidamente pressionado em um molde de metal sob alta pressão e solidificado sob pressão para obter peças fundidas. A fundição sob pressão é um processo de formação de rápido desenvolvimento, de baixo corte e sem corte na moderna tecnologia de processamento de metais.

Características e aplicações da fundição sob pressão:

- Boa qualidade de fundição. A precisão dimensional das peças fundidas em matriz geralmente atinge IT11 a IT13, sendo que a mais alta atinge IT8 a IT9. O valor da rugosidade da superfície pode chegar a Ra0,8 a 3,2μm, de modo que algumas peças fundidas podem ser montadas e usadas sem usinagem.

- Alta resistência e dureza superficial das peças fundidas. Devido à rápida cristalização do líquido metálico sob pressão, a estrutura da superfície da peça fundida é densa e os grãos internos são finos, de modo que a resistência à tração da peça fundida é 25% a 40% maior do que a das peças fundidas em areia, mas a taxa de alongamento é reduzida.

- Peças complexas de paredes finas ou peças fundidas com pequenos orifícios e roscas podem ser fundidas diretamente, como peças fundidas em liga de alumínio com uma espessura de parede de até 0,5 mm, um diâmetro mínimo de furo fundido de 0,7 mm e um passo de rosca mínimo de 0,75 mm.

- As peças com outros materiais incorporados podem ser fundidas sob pressão para economizar materiais preciosos e tempo de processamento, melhorar o desempenho das peças, e a tecnologia de incorporação pode substituir o processo de montagem de alguns componentes.

- Alta produtividade, e o processo de produção é fácil de mecanizar e automatizar.

A fundição sob pressão é amplamente utilizada nos setores de fabricação de automóveis, tratores, instrumentos, instrumentos eletrônicos, indústria de defesa, equipamentos médicos, etc., como blocos de cilindros de motores, cabeçotes de cilindros, carcaças de transmissão, tampas de motores, carcaças e suportes de instrumentos e câmeras, juntas de tubos, engrenagens, etc.

Atualmente, ele é usado principalmente para pequenas fundições de metais não ferrosos (menos de 10 kg) na produção em massa, sendo as fundições sob pressão de liga de zinco e liga de alumínio as mais usadas.

4. Fundição centrífuga

A fundição centrífuga é um método de fundição no qual o metal líquido é derramado em um molde rotativo de alta velocidade, preenchendo o molde e solidificando sob a ação da força centrífuga.

Características e aplicações da fundição centrífuga:

- Boa qualidade de fundição. Sob a ação da força centrífuga, a fundição se solidifica e se forma, resultando em uma estrutura densa com menos defeitos, como cavidades de contração, poros e inclusões. Além disso, o resfriamento rápido do molde de metal resulta em grãos finos e propriedades mecânicas mais altas.

- Na fabricação de peças fundidas cilíndricas ocas, não é necessário um núcleo, o que economiza tempo e materiais. Além disso, não é necessário nenhum sistema de vedação, o que resulta em maior utilização de metal.

- O líquido metálico tem boa capacidade de preenchimento de moldes, permitindo a fundição de peças fundidas de paredes finas e ligas com baixa fluidez.

- Ele pode fundir peças fundidas bimetálicas com propriedades diferentes, como rolamentos revestidos de cobre com suporte de aço (também conhecidos como rolamentos com suporte de cobre). O método de fabricação envolve a colocação de uma luva de aço pré-aquecida no molde, o derramamento de líquido fundido de liga de cobre, o resfriamento e a solidificação para obter uma fundição bimetálica com uma estrutura externa de aço e interna de cobre.

A fundição centrífuga é usada principalmente para fabricar peças fundidas ocas de corpos rotativos, como camisas de cilindro e buchas. Além disso, ela pode fundir várias peças moldadas densas e de alta resistência, como pequenos impulsores e ferramentas de corte moldadas. A fundição centrífuga é adequada para vários materiais metálicos, produzindo peças fundidas com peso de até várias toneladas ou com um diâmetro mínimo de furo de 7 mm.