1. Preparação antes da soldagem

(1) Forma e tamanho da ranhura

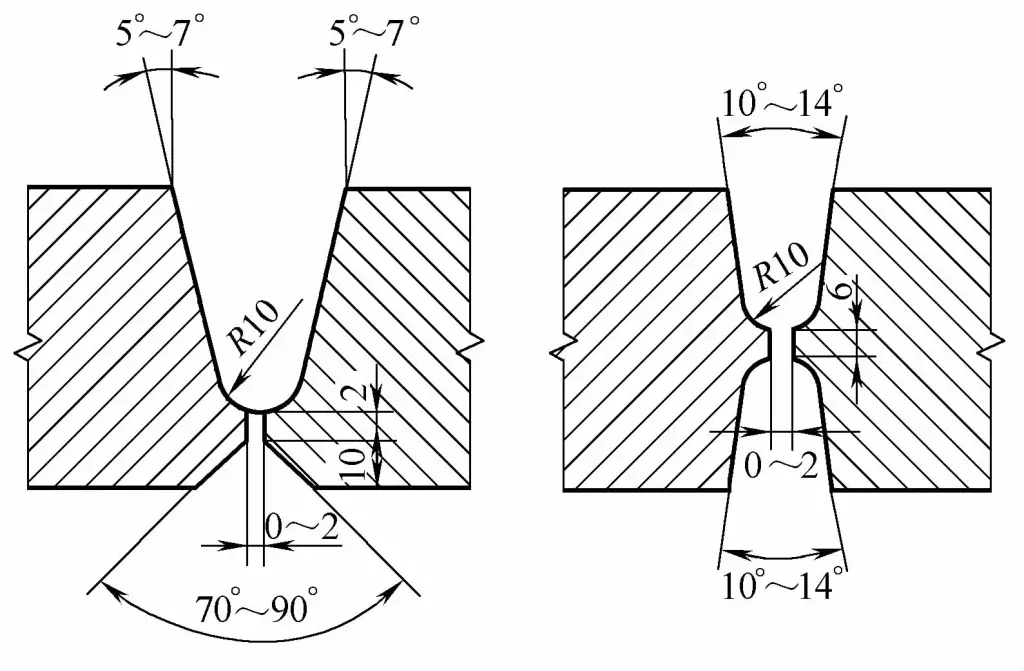

Durante a soldagem, devido ao uso de alta corrente, quando a espessura da chapa de aço é inferior a 14 mm, geralmente não é necessário fazer ranhuras, mas quando a espessura é superior a 14 mm, para garantir a qualidade da soldagem, deve ser feita uma determinada forma de ranhura. Para juntas de soldagem por arco submerso de aço carbono e aço de baixa liga, as ranhuras devem ser feitas de acordo com as disposições da GB/T985.2-2008 "Recommended Grooves for Submerged Arc Welding" (Ranhuras recomendadas para soldagem por arco submerso).

(2) Processamento de ranhuras

O processamento de ranhuras pode ser feito usando equipamentos como plainas de borda, máquinas de corte a gás ou goivagem a arco de carbono, e as bordas das ranhuras processadas devem ser retas e atender aos requisitos técnicos especificados.

(3) Limpeza da área de soldagem

Antes da soldagem, é necessário limpar a ranhura e a área de 20 a 50 mm em ambos os lados da ranhura de gravura, óleo, umidade, óxidos, etc. Os métodos de limpeza podem incluir escovas de arame de aço, rodas de arame, esmerilhadeiras portáteis, máquinas de polimento, jateamento e cozimento com chama de oxicorte.

(4) Montagem de soldas

A montagem de soldas exige alta precisão, garantindo folgas uniformes, superfícies niveladas e nenhum desalinhamento.

(5) Limpeza dos materiais de soldagem

Soldagem por arco submerso O arame e o fluxo participam da reação metalúrgica da soldagem, afetando muito a composição, a estrutura e as propriedades mecânicas da solda. Portanto, é necessário melhorar a limpeza do arame de solda e secar o fluxo antes da soldagem.

1) Os fios de soldagem vendidos no mercado geralmente têm um revestimento de cobre antiferrugem.

Antes do uso, é necessário remover o óleo e outros contaminantes da superfície do fio de solda para evitar poros de hidrogênio. Se o fio de solda não tiver um revestimento de cobre antiferrugem, também será necessário remover a ferrugem e a incrustação de óxido da superfície antes da soldagem.

2) O fluxo deve ser seco conforme necessário antes do uso.

O fluxo ácido deve ser seco a 250 °C e mantido aquecido por 1 a 2 horas; o fluxo com alto teor de flúor que é limitado à corrente contínua deve ser seco a 300 a 400 °C e mantido aquecido por 2 horas, e deve ser usado imediatamente após a secagem.

2. Soldagem de aderência

Na medida do possível, os acessórios devem ser usados durante a montagem pré-soldagem para garantir a precisão da solda por pontos. Geralmente, os acessórios são removidos após a solda por pontos. Se a soldagem precisar ser realizada com acessórios, eles não devem interferir no processo de soldagem. Peças de trabalho leves e finas devem ser fixadas com acessórios ou solda por pontos; peças de trabalho de espessura média ou maior devem ser fixadas com solda por pontos.

A costura de solda de aderência deve ficar na parte de trás da primeira costura de solda, e o comprimento e o espaçamento da costura de solda de aderência devem ser determinados com base na espessura da chapa. Quando a espessura da peça soldada for 25 mm, a costura de solda de aderência terá de 50 a 60 mm de comprimento, com espaçamento de 250 a 300 mm.

A soldagem de aderência geralmente usa o método de soldagem a arco de metal blindado. Os materiais de soldagem usados para a soldagem por pontos devem corresponder ao desempenho dos materiais da peça de trabalho. Após a solda de aderência, a casca de escória e os respingos na costura de solda devem ser limpos imediatamente e verificados quanto a rachaduras e outros defeitos excessivos; se forem encontrados, devem ser removidos e soldados novamente. Ao soldar costuras retas, uma placa inicial e uma placa de escoamento devem ser adicionadas, com a mesma espessura da peça de trabalho, com 100 a 150 mm de comprimento e 70 a 100 mm de largura.

Os principais parâmetros de soldagem para soldagem a arco submerso incluem corrente de soldagem, tensão de soldagem, velocidade de soldagem, fonte de energia e polaridade, diâmetro do arame e o comprimento do arame que se projeta da ponta de contato.

3. Seleção de parâmetros de soldagem

(1) Seleção da corrente de soldagem

A profundidade da poça de fusão na soldagem automática por arco submerso (conhecida como profundidade de penetração) é determinada pela corrente de soldagem, e sua fórmula empírica aproximada é

h =ki

onde:

- h---profundidade de penetração, mm;

- i--corrente de soldagem, A;

- k---coeficiente, determinado pelo tipo de corrente, polaridade e diâmetro do fio, geralmente considerado como 0,01 (eletrodo CC positivo) ou 0,011 (eletrodo CC negativo, CA).

A corrente de soldagem é o principal fator que determina a profundidade de penetração. Dentro de uma determinada faixa, à medida que a corrente de soldagem aumenta, tanto a profundidade de penetração quanto o reforço da solda aumentam, enquanto a largura da solda não aumenta significativamente.

O aumento da corrente de soldagem pode melhorar a produtividade, mas, em uma determinada velocidade de soldagem, a corrente de soldagem excessiva fará com que a zona afetada pelo calor seja muito grande e produza defeitos, como pedaços de solda e queimaduras; se a corrente de soldagem for muito pequena, a penetração será insuficiente, o que pode levar a uma fusão ruim, penetração incompleta, inclusão de escória e má formação da solda.

Para garantir a formação estética da solda, ao mesmo tempo em que se aumenta a corrente de soldagem, é necessário aumentar a tensão do arco para manter uma relação proporcional adequada; consulte a Tabela 5-35 para obter a tensão de soldagem correspondente.

Tabela 5-35 Tensão de soldagem correspondente à corrente de soldagem

| Corrente de soldagem/A | 600~700 | 700 ~ 850 | 850~1000 | 1000 ~ 1200 |

| Tensão de soldagem/V | 36~38 | 38~40 | 40 ~ 42 | 42~44 |

(2) Seleção da tensão de soldagem

A tensão de soldagem é o principal fator que determina a largura da fusão. Quando a tensão de soldagem é aumentada, o comprimento do arco aumenta, a profundidade de penetração diminui, a solda se torna mais larga e o excesso de altura diminui. Se a tensão de soldagem for muito alta, a quantidade de fluxo derretido aumentará, o arco se tornará instável e poderão ocorrer defeitos, como corte inferior e porosidade. Portanto, ao aumentar a tensão de soldagem, também é apropriado aumentar a corrente de soldagem.

(3) Seleção da velocidade de soldagem

A velocidade de soldagem tem um impacto significativo na profundidade e na largura da penetração. Quando a velocidade de soldagem é aumentada, a profundidade e a largura da penetração diminuem. Portanto, para garantir a penetração e aumentar a velocidade de soldagem, é necessário aumentar simultaneamente a corrente e a tensão de soldagem. No entanto, uma corrente muito alta e uma velocidade de soldagem muito rápida podem causar defeitos como corte inferior, penetração incompleta, sopro de arco e porosidade. Por outro lado, uma velocidade de soldagem muito lenta resulta em excesso de altura, formando uma grande poça de fusão, transbordamento, formação de solda áspera e inclusão de escória. Portanto, a velocidade de soldagem não deve ser nem muito alta nem muito baixa.

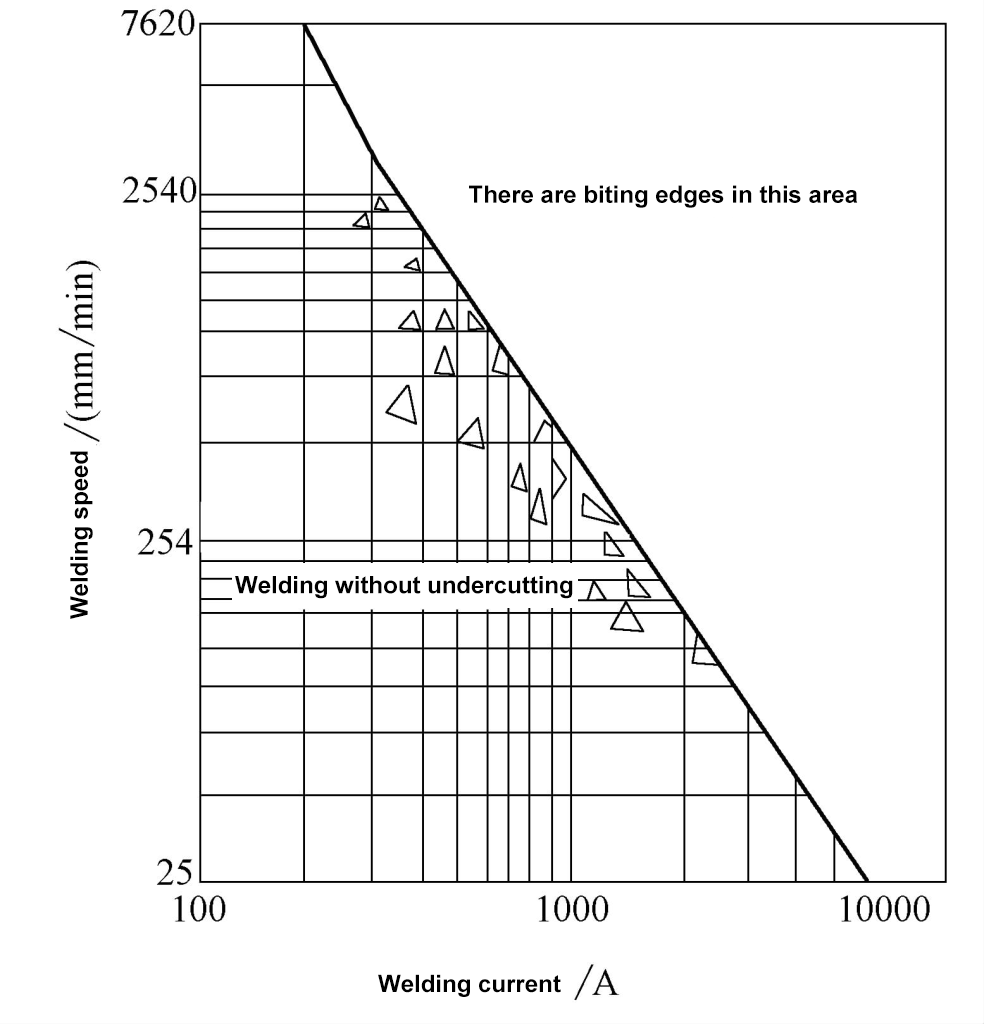

A relação de correspondência entre a corrente de soldagem e a velocidade de soldagem é mostrada na Figura 5-43. Para uma determinada corrente de soldagem, há uma faixa apropriada de velocidades de soldagem dentro da qual a formação da solda é estética; quando a velocidade de soldagem excede o limite superior dessa faixa, ocorrerão defeitos como o corte inferior. Quando a velocidade de soldagem estiver abaixo do limite inferior dessa faixa, ocorrerão defeitos como inclusão de escória.

(4) Seleção da fonte de alimentação e da polaridade

1) Características externas.

Use uma característica externa de queda. Ao usar uma máquina de soldagem a arco submerso com alimentação de arame de velocidade constante, deve-se usar uma característica de queda lenta; ao usar uma máquina de soldagem com um sistema de ajuste automático de arco, deve-se usar uma característica de queda acentuada. Para soldar chapas finas com arame fino, deve ser usada uma fonte de energia com característica plana de CC.

2) Polaridade.

Normalmente, usa-se a polaridade reversa de CC e, para a soldagem de acúmulo, deve-se usar a polaridade direta de CC.

(5) Seleção do diâmetro do fio de solda

Com uma corrente fixa, quanto mais fino for o diâmetro do arame, mais profunda será a penetração e menor será o fator de formação da solda. No entanto, para um determinado diâmetro de arame, a faixa de corrente usada não deve ser muito grande, caso contrário, o arame ficará vermelho devido ao calor excessivo da resistência, afetando o desempenho do arame e a estabilidade do processo de soldagem. A faixa de corrente de soldagem para diferentes diâmetros de arame é mostrada na Tabela 5-36.

Tabela 5-36 Faixa de corrente de soldagem para diferentes diâmetros de arame

| Diâmetro do fio/mm | 2 | 3 | 4 | 5 | 6 |

| Densidade de corrente / (A/mm²) | 63~125 | 50~85 | 40 ~63 | 35~50 | 28~42 |

| Corrente de soldagem / A | 200 ~400 | 350 ~600 | 500 ~ 800 | 700~1000 | 800~1200 |

(6) Seleção do comprimento do fio que se projeta do bocal condutor

O aumento do comprimento da saliência do fio aumenta a resistência, acelera o derretimento do fio e aumenta a altura excessiva. Se o comprimento da saliência for muito pequeno, a parte saliente do fio ficará vermelha ou até mesmo derreterá em seções; se o comprimento da saliência for muito curto, o calor gerado pelo arco poderá facilmente danificar o bocal condutor. O comprimento geral de protrusão do fio é de 30 a 40 mm.

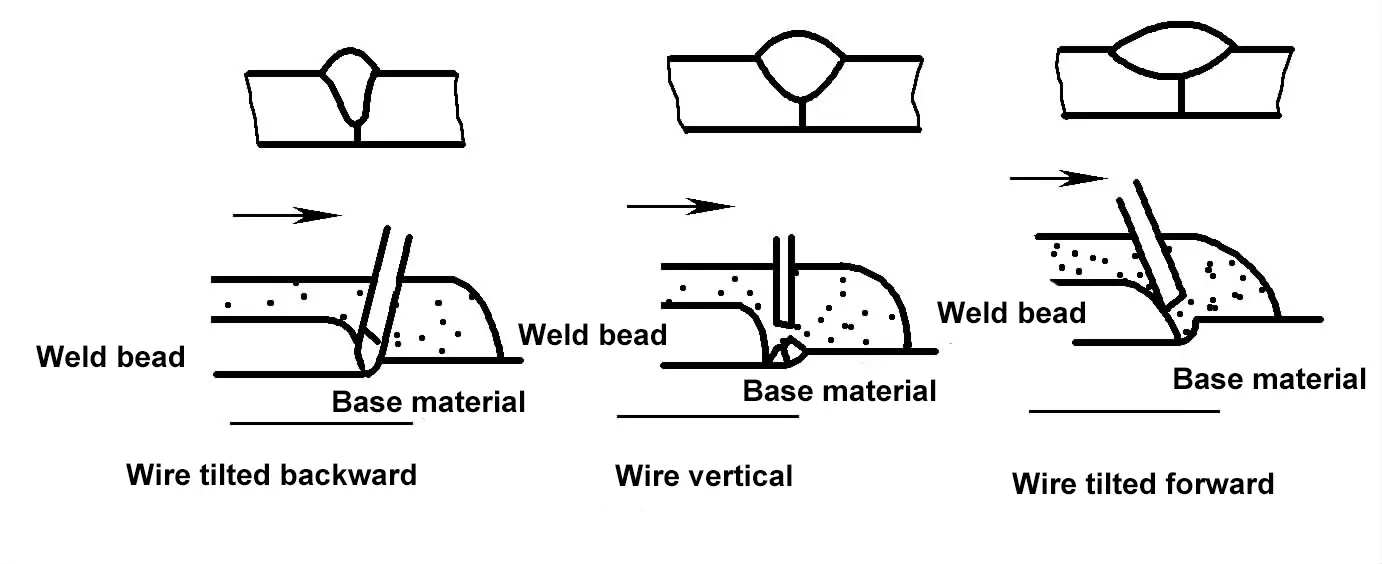

(7) Seleção do ângulo de inclinação entre o fio e a peça de trabalho

Na soldagem a arco submerso com fio único, o fio é geralmente perpendicular à peça de trabalho, mas na soldagem com fio duplo ou triplo, como cada fio tem uma função diferente, um determinado ângulo de inclinação é apropriado. Quando o arame está inclinado para a frente (o ângulo entre o arame e a direção de soldagem é de 90°), a penetração diminui significativamente e a formação da solda é ruim, geralmente usada apenas para o arame principal na soldagem com vários arames. Quando o arame é inclinado para trás, a penetração aumenta, o excesso de altura aumenta e a solda é profunda e estreita.

(8) Seleção da espessura da camada de fluxo e da granularidade do fluxo

Se a espessura da camada de fluxo for muito pequena, a proteção do arco é ruim, e até mesmo o arco aberto ocorre, causando arco instável, propenso a porosidade e rachaduras. Se a espessura da camada de fluxo for muito grande, a solda se tornará mais estreita e o fator de forma da solda diminuirá (o fator de forma da solda é a razão entre a largura da solda e a penetração, denotada por ψ). A espessura geral da camada de fluxo é de 20 a 30 mm.

O aumento da granularidade do fluxo diminui um pouco a penetração, aumenta um pouco a largura e também reduz um pouco o excesso de altura. Quando a granularidade do fluxo é fixa, se a corrente for muito alta, isso pode causar arco instável e bordas irregulares do cordão de solda. Quando a corrente de soldagem é inferior a 600A, a granularidade do fluxo é de 0,25 a 1,6 mm; quando a corrente de soldagem é de 600 a 1,6 mm, a granularidade do fluxo é de 0,25 a 1,6 mm.

1200A, a granularidade do fluxo é de 0,4 a 2,5 mm; quando a corrente de soldagem é maior que 1200A, a granularidade do fluxo é de 1,6 a 3,0 mm.

(9) Seleção de outros parâmetros de soldagem

1) Formato da ranhura.

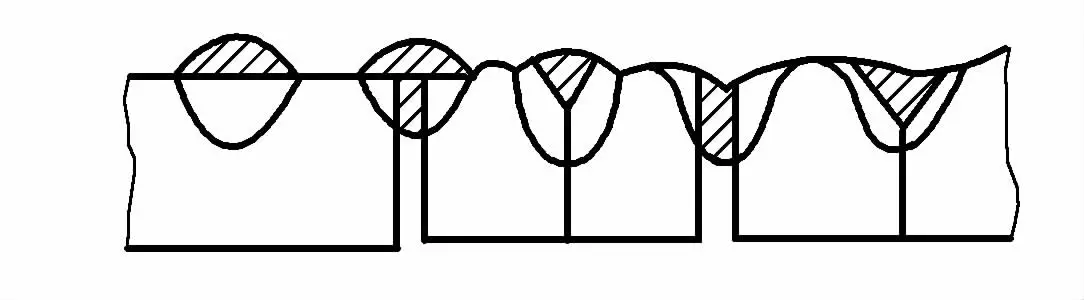

Quando outros parâmetros de soldagem permanecem inalterados, o aumento da profundidade e da largura da ranhura aumenta a profundidade de penetração da solda, reduzindo significativamente o reforço da solda e a taxa de fusão.

2) Lacuna na raiz.

Nas soldas de topo, o aumento da distância entre as raízes das peças de trabalho também aumenta a profundidade da penetração.

3) Espessura das peças de trabalho e condições de dissipação de calor.

Quando a espessura das peças de trabalho é maior e as condições de dissipação de calor são melhores, a largura da solda diminui e o reforço aumenta.

4. Impacto dos parâmetros de soldagem na qualidade e na formação da solda

O impacto dos parâmetros de soldagem na qualidade e na formação da solda é mostrado na Tabela 5-37.

Tabela 5-37 Impacto dos parâmetros de soldagem na qualidade e na formação da solda

| Parâmetros de soldagem | Impacto na qualidade e na formação da solda | Diagrama esquemático |

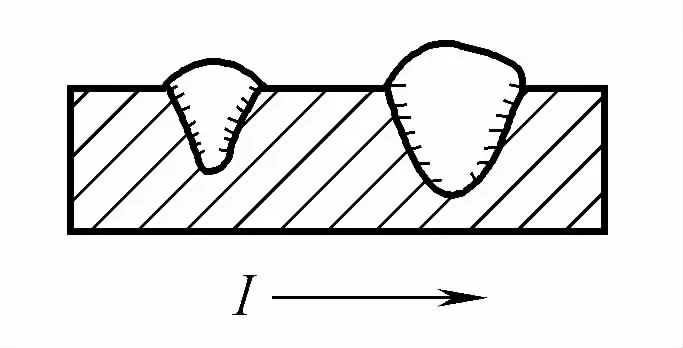

| Corrente de soldagem I | 1. Dentro de uma determinada faixa, um aumento em I aumenta a profundidade da fusão e o reforço, melhorando a produtividade 2. Quando a velocidade de soldagem é constante, uma velocidade muito alta pode causar queimaduras e uma zona afetada pelo calor excessivamente grande 3. I muito baixo resulta em penetração insuficiente e defeitos como fusão ruim, falta de penetração e inclusão de escória, piorando a formação da solda |  |

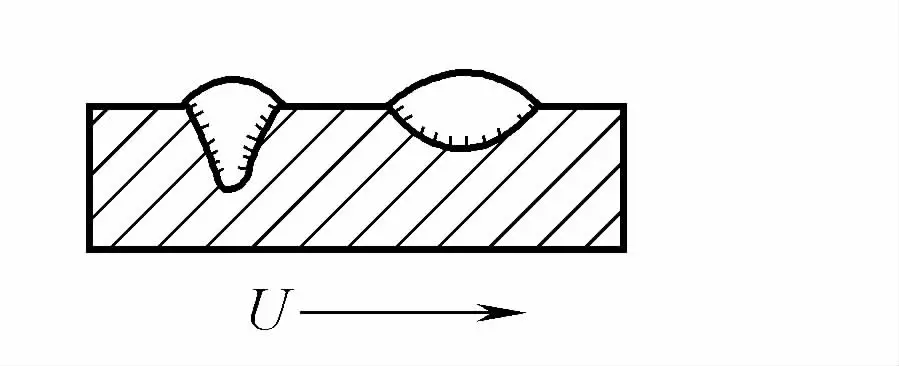

| Tensão de arco U | 1. Um aumento em U diminui a profundidade da fusão e do reforço, ampliando a solda 2. Um U muito alto aumenta a quantidade de fluxo derretido, interrompe o arco e também pode causar defeitos, como porosidade na solda |  |

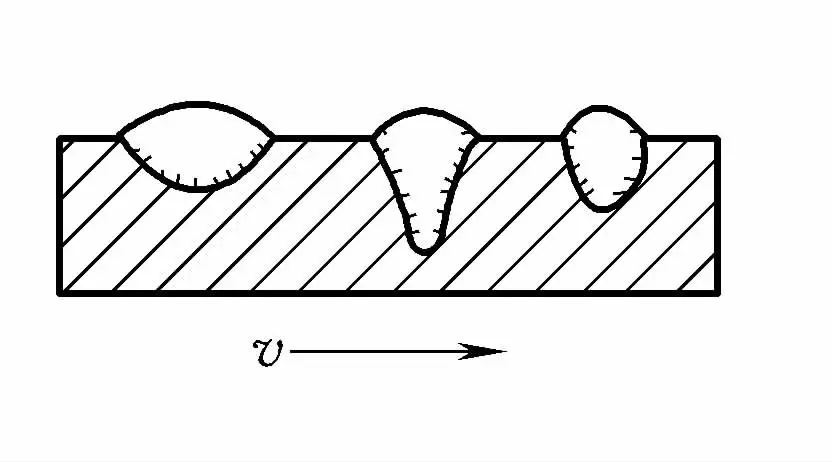

| Velocidade de soldagem v | 1. À medida que v aumenta, a taxa de fusão do material de base ① diminuições 2. V muito alto pode facilmente causar defeitos como rebaixamento, penetração incompleta, sopro de arco e porosidade, resultando em má formação da solda 3. Um valor muito baixo de v resulta em reforço excessivo, poço de solda largo e raso, superfície de solda áspera, propensa a transbordamento, pedaços de solda ou queima; se U também for muito alto, pode facilmente causar rachaduras |  |

| Diâmetro do fio e comprimento do stick-out | 1. Com I constante, a redução do diâmetro do arame aumenta a profundidade de penetração e o fator de formação da solda ② diminuições 2. O aumento do comprimento do fio aumenta a taxa de deposição ③ e reforço | - |

| Ângulo do arame (arame em relação à peça de trabalho) | 1. Na soldagem de arame único, o arame é perpendicular à peça de trabalho 2. Quando o arame é inclinado para a frente, a penetração é rasa, a solda é ampla, adequada para a soldagem de chapas finas Quando o arame de solda é inclinado para trás, a penetração e a altura excessiva aumentam, a largura da solda diminui significativamente e a formação da solda é ruim; geralmente usado apenas para o arame de solda principal na soldagem com vários arames. |  |

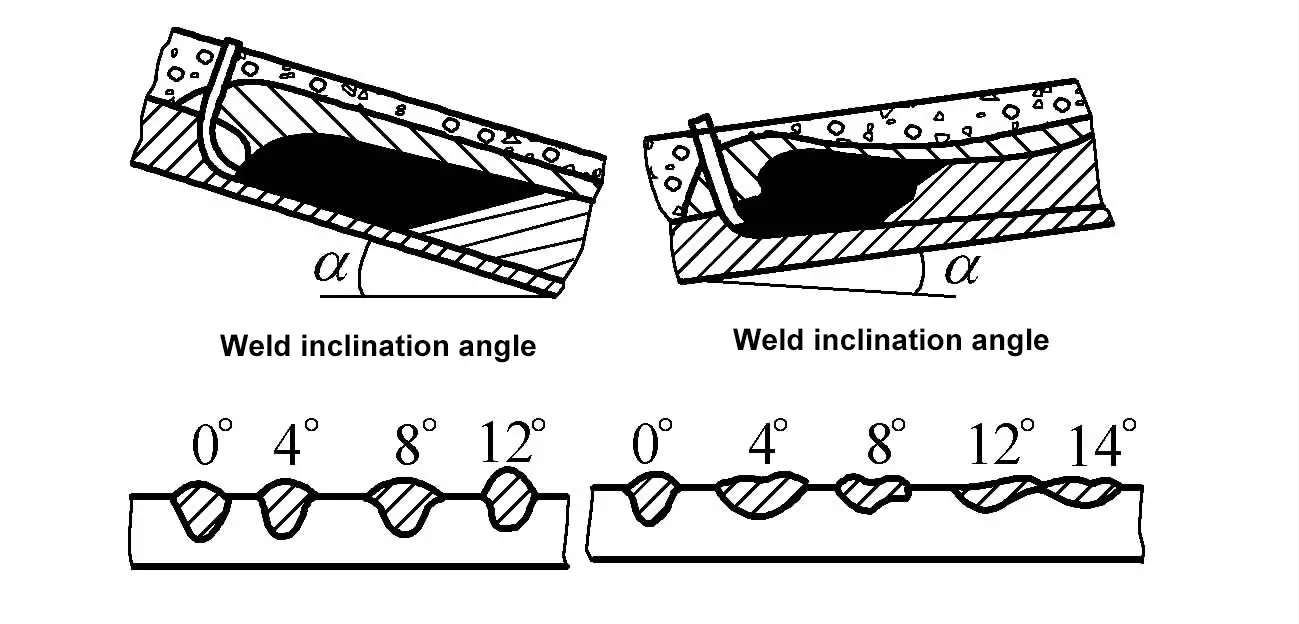

| Ângulo de inclinação da solda | 1. Durante a soldagem em subida, a penetração e o excesso de altura são grandes, a largura da solda é estreita e, quando o ângulo de subida é muito grande, o excesso de altura é muito grande e causa facilmente o corte inferior. 2. Durante a soldagem em declive, a penetração e a altura excedente diminuem, a largura da solda aumenta e um ângulo de inclinação excessivo pode causar penetração insuficiente e transbordamento da solda. |  |

| Folga de montagem e ângulo de ranhura | Quando a folga do conjunto e o ângulo da ranhura aumentam, enquanto as outras condições permanecem inalteradas, a altura excedente h diminui, enquanto a profundidade de penetração H aumenta, e a espessura da solda h + H permanece praticamente inalterada. |  |

| Espessura e granularidade da camada de fluxo | 1. Se a camada de fluxo for muito fina, o arco fica exposto, a proteção do arco é ruim e é fácil produzir poros ou rachaduras; se for muito espessa, a solda fica mais estreita e o fator de formação da solda diminui. 2. Ao soldar chapas finas com arame de solda fino, se as partículas de fluxo forem muito grandes, o arco é instável e a superfície da solda é áspera; quando as partículas são pequenas, a superfície da solda é lisa e bem formada. | - |

① Taxa de fusão: Durante a soldagem por fusão, a porcentagem do material de base que é fundida no metal de solda.

② Fator de formação da solda: Durante a soldagem por fusão, a relação entre a espessura da solda e a espessura calculada da solda na seção transversal de um único passe de solda.

③ Taxa de deposição: A quantidade de metal depositado na peça de trabalho por unidade de tempo durante o processo de deposição (kg/h).

5. Método de operação de soldagem a arco submerso

(1) Método de operação de soldagem de um lado para juntas de topo

1) Soldagem de um lado com formação de dois lados.

① Método de suporte de fluxo.

O suporte de fluxo apóia a parte traseira da peça de trabalho com uma certa pressão para ajudar a formar a solda. Os parâmetros de soldagem a arco submerso para a soldagem de face única com formação de face dupla no suporte de fluxo são mostrados na Tabela 5-38. Como o fluxo deve estar sempre em contato próximo com a peça de trabalho durante a soldagem e a formação da parte traseira da solda é difícil de estabilizar, para evitar que a solda fique pendurada e que o suporte não fique bem preso, ele geralmente é pressionado com uma estrutura de pressão, plataforma eletromagnética etc.

Tabela 5-38 Parâmetros de soldagem para soldagem de face única com formação de dupla face no suporte de fluxo na soldagem por arco submerso

| Espessura da peça de trabalho/mm | Folga de montagem/mm | Diâmetro do fio de solda/mm | Corrente de soldagem/A | Tensão de arco/V | Velocidade de soldagem/(m/h) | Pressão da almofada de fluxo/MPa |

| 2 | 0 ~1.0 | 1.6 | 120 | 24 a 28 | 43.5 | 8 |

| 3 | 0 ~1.5 | 2~3 | 275~300 400~425 | 28~30 25~28 | 44.7 | 8 |

| 4 | 0~1.5 | 2~4 | 375~400 525~550 | 28~30 | 40, 50 | 10~15 |

| 5 | 0 ~2.5 | 2~4 | 425~450 575~625 | 32~34 28~32 | 35, 46 | 10~15 |

| 6 | 0~3.0 | 2~4 | 475, 600 ~650 | 32~34 28~32 | 30, 40.5 | 10~15 |

| 7 | 0~3.0 | 4 | 650~700 | 30~34 | 37 | 10~15 |

| 8 | 0~3.5 | 4 | 725~775 | 30~36 | 34 | 10 ~15 |

Método de almofada de cobre e método de almofada de cobre com fluxo.

Ao soldar chapas finas de 4 mm ou menos, as lacunas de montagem podem ser omitidas e soldadas diretamente na placa de apoio de cobre para obter a soldagem de um lado e a formação de dois lados. Na soldagem de chapas mais grossas, o método de almofada de cobre com fluxo é frequentemente usado para melhorar as condições de formação da parte traseira.

Nesse momento, a peça de trabalho não tem um chanfro, uma folga de montagem apropriada é reservada e, em seguida, o fluxo é borrifado uniformemente na junta para a soldagem. Durante a soldagem, a peça de trabalho deve ser fixada firmemente contra a placa de apoio de cobre. Consulte a Tabela 5-39 para obter os parâmetros de soldagem para solda de topo de lado único na placa de apoio de cobre com fluxo.

Tabela 5-39 Parâmetros de soldagem para solda de topo de lado único na placa de apoio de cobre fundido.

| Tipo de placa de apoio de cobre | Espessura da chapa de aço /mm | Folga de montagem /mm | Diâmetro do fio de solda /mm | Corrente de soldagem /A | Tensão do arco /V | Velocidade de soldagem /(cm/min) | Tamanho da ranhura da placa de apoio de cobre /mm | ||

| b | h | r | |||||||

| 3 | 2 | 3 | 380~420 | 27~29 | 78.3 | 10 | 2.5 | 7 |

| 4 | 2~3 | 4 | 450~500 | 29 ~31 | 68 | ||||

| 5 | 2~3 | 4 | 520~560 | 31~33 | 63 | ||||

| 6 | 3 | 4 | 550~600 | 33~35 | 63 | ||||

| 7 | 3 | 4 | 640~680 | 35~37 | 58 | 12 | 3 | 7.5 | |

| 8 | 3~4 | 4 | 680~720 | 35~37 | 53.3 | ||||

| 9 | 3~4 | 4 | 720~780 | 36~38 | 46 | 14 | 3.5 | 9.5 | |

| 10 | 4 | 4 | 780~820 | 38~40 | 46 | ||||

| 12 | 5 | 4 | 850~900 | 39~41 | 38 | 18 | 4 | 12 | |

| 14 | 5 | 4 | 880~920 | 39 ~41 | 36 | ||||

Plataforma eletromagnética com método de almofada de fluxo.

Para placas de junta de topo com espessura inferior a 14 mm, é possível realizar a soldagem de penetração total em um único lado. Para espessuras acima de 14 mm, deve ser usado um chanfro ou uma folga. Uma folga de 5 a 6 mm permite a soldagem de penetração total de 20 mm sem chanfro.

Deve-se observar que o objetivo do chanfro não é apenas aumentar a quantidade de penetração da solda de passe único; ele também desempenha um papel significativo no controle da taxa de fusão e no ajuste do reforço da solda.

Tabela 5-40 Plataforma eletromagnética - Parâmetros de soldagem para solda de topo de um lado em uma almofada de fluxo

| Espessura da placa/mm | Folga de montagem/mm | Diâmetro do fio/mm | Corrente de soldagem/A | Tensão de arco/V | Velocidade de soldagem/(cm/min) | Tipo de corrente | Partículas de fluxo na almofada de fluxo | Pressão de ar na mangueira da almofada de fluxo /kPa |

| 2 | 0 ~1.0 | 1.6 | 120 | 24~28 | 73 | Corrente contínua (conexão reversa) | Minúsculo | 81 |

| 3 | 0~1.5 | 1.6 | 275~300 | 28~30 | 56.7 | CA | Minúsculo | 81 |

| 2 | 275~300 | 28~30 | 56.7 | |||||

| 3 | 400~425 | 25~28 | 117 | |||||

| 4 | 0~1.5 | 2 | 375~400 | 28~30 | 66.7 | CA | Minúsculo | 101-152 |

| 4 | 525~550 | 28~30 | 83.3 | 101 | ||||

| 5 | 0~2.5 | 2 | 425~450 | 32~34 | 58.3 | CA | Minúsculo | 101-152 |

| 4 | 575~625 | 28~30 | 76.7 | 101 | ||||

| 6 | 0~3.0 | 2 | 475 | 32~34 | 50 | CA | Normal | 101-152 |

| 4 | 600~650 | 28~32 | 67.5 | |||||

| 7 | 0~3.0 | 4 | 650~700 | 30~34 | 61.7 | CA | Normal | 101-152 |

| 8 | 0~3.5 | 4 | 725~775 | 30~36 | 56.7 | CA | Normal | 101-152 |

④ Método de almofada de cobre com fluxo de estrutura de prensa Gantry.

Há vários cilindros na viga transversal da estrutura da prensa do pórtico. Depois que o ar comprimido é introduzido, os cilindros acionam o dispositivo de fixação para pressionar a peça de trabalho sobre a almofada de cobre fundido para soldagem. Após a soldagem, os cilindros acionam o dispositivo de fixação por meio de uma válvula de três vias para levantar e remover a peça de trabalho.

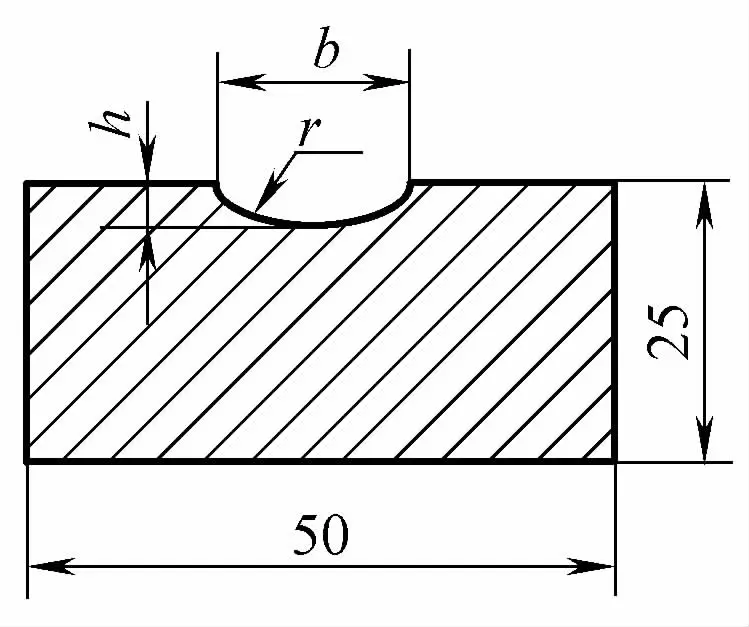

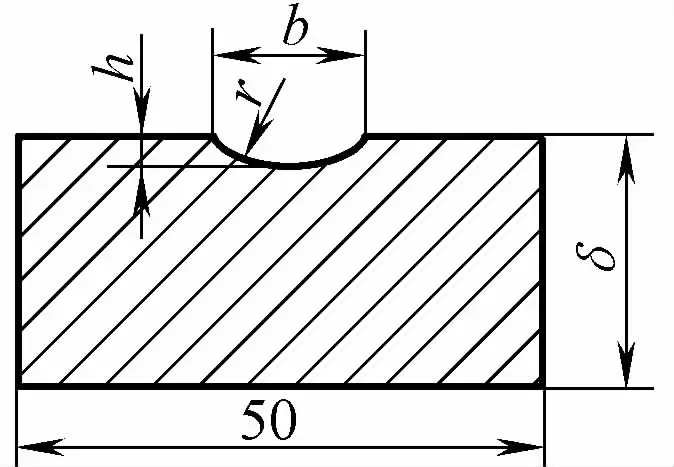

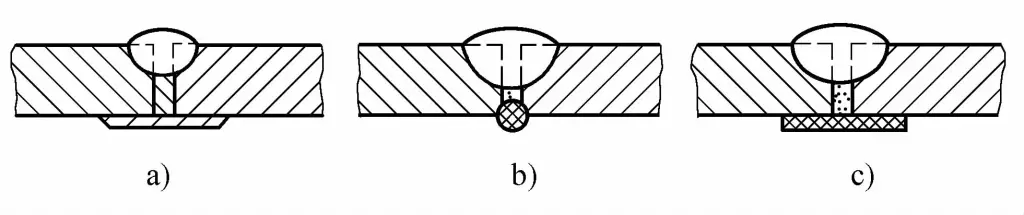

O dispositivo de formação na parte traseira da solda usa uma almofada de cobre fundido, com uma ranhura de formação na almofada de cobre para garantir a formação da parte traseira. A forma da seção transversal da ranhura de formação do revestimento de cobre é mostrada na Figura 5-44, e as dimensões da seção transversal da almofada de cobre com fluxo são mostradas na Tabela 5-41.

Tabela 5-41 Dimensões da seção transversal da almofada de cobre de fluxo (unidade: mm)

| Espessura da solda | Largura da almofada de cobre | Espessura da almofada de cobre | Largura da ranhura b | Profundidade da ranhura h | Raio de curvatura da ranhura r |

| 4~6 | 50 | 10 | 10 | 2.5 | 7 |

| 6~8 | 50 | 12 | 12 | 3 | 7.5 |

| 8 ~10 | 50 | 14 | 14 | 3.5 | 9.5 |

| 12 ~14 | 50 | 18 | 18 | 4 | 12 |

Limpe a área de soldagem, use os roletes do transportador na plataforma de soldagem para alimentar a soldagem para montagem, deixe uma certa folga de montagem e alinhe a linha central da folga com a linha central da ranhura de formação, solde a placa de iniciação do arco e a placa de saída em ambas as extremidades da solda, abaixe o pórtico para pressionar a soldagem, aperte o cobre-placa, preencha a ranhura de formação do cobre-placa uniformemente com fluxo de soldagem fino antes da soldagem e, em seguida, solde de acordo com os parâmetros de soldagem prescritos. Consulte a Tabela 5-42 para obter os parâmetros de soldagem do bloco de cobre com fluxo da estrutura de pressão do pórtico.

Tabela 5-42 Parâmetros de soldagem de almofada de cobre com fluxo e estrutura de pressão do pórtico

| Espessura da solda /mm | Folga de montagem/mm | Diâmetro do fio/mm | Corrente de soldagem/A | Tensão de soldagem/V | Velocidade de soldagem/(m/h) |

| 3 | 2 | 3 | 380 ~ 420 | 27~29 | 47 |

| 4 | 2~3 | 4 | 450 ~ 500 | 29 ~31 | 40. 5 |

| 5 | 2~3 | 4 | 520 ~ 560 | 31~33 | 37.5 |

| 6 | 3 | 4 | 550 ~ 600 | 33~35 | 34.5 |

| 7 | 3 | 4 | 640 ~ 680 | 35~37 | 32 |

| 8 | 3~4 | 4 | 680 ~ 720 | 36~38 | 27.5 |

| 9 | 3~4 | 4 | 720 ~ 780 | 38~40 | 27.5 |

| 10 | 4 | 4 | 780~820 | 39 ~41 | 23 |

| 12 | 5 | 4 | 850 ~900 | 39 ~41 | 22 |

| 14 | 6 | 4 | 880~920 | 39 ~41 | 21.5 |

⑤ Método de almofada de fluxo termoendurecível.

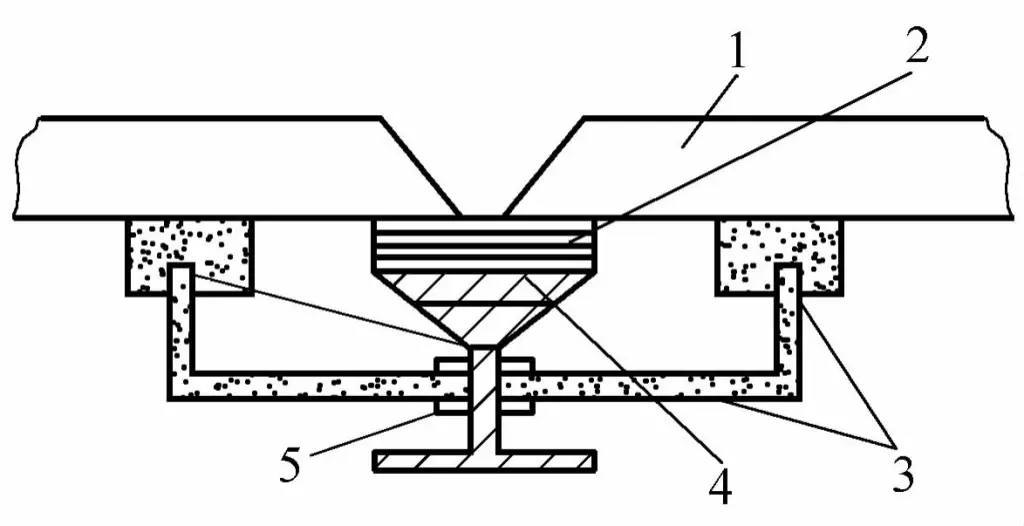

O fluxo termoendurecível é produzido pela adição de uma determinada proporção de agentes termoendurecíveis ao fluxo geral. Ele se torna uma placa de apoio com certa rigidez quando aquecido, apoiando de forma confiável o metal fundido e auxiliando na formação da costura de solda no lado posterior. A placa de fluxo tem fita adesiva de dupla face para facilitar a montagem do suporte e a de encaixe. Ele também pode ser fixado na peça de trabalho com grampos magnéticos durante o uso, conforme mostrado na Figura 5-45.

1-Peça de trabalho

2-Almofada de fluxo termoendurecível

3 ímãs

Placa de 4 suportes

5 - Parafuso de ajuste

Quando se usa esse tipo de flux pad, as peças de trabalho geralmente têm uma ranhura em forma de V (com borda romba). Para aumentar a produtividade, uma certa altura de pó de ferro-liga pode ser empilhada dentro da ranhura. Como esse processo é minimamente afetado pela estrutura, posição e tamanho da peça de trabalho, ele tem uma ampla perspectiva de aplicação. Consulte a Tabela 5-43 para obter os parâmetros de soldagem da soldagem a arco submerso com almofada de fluxo termoendurecível.

Tabela 5-43 Parâmetros de soldagem por arco submerso com almofada de fluxo termoendurecível

| Espessura da peça de trabalho/mm | Ranhura em forma de V | Sequência de soldagem | Corrente de soldagem/A | Tensão de arco/V | Velocidade de soldagem / (m/h) | Espessura do pó metálico / mm | |

| Ângulo (°) | Lacuna/mm | ||||||

| 9 | 50 | 0~4 | 1 | 720 | 34 | 18 | 9 |

| 12 | 50 | 0~4 | 1 | 800 | 34 | 18 | 12 |

| 16 | 50 | 0~4 | 1 | 900 | 34 | 15 | 16 |

| 20 | 50 | 0~4 | 1 | 850 | 34 | 15 | 15 |

| 2 | 820 | 36 | |||||

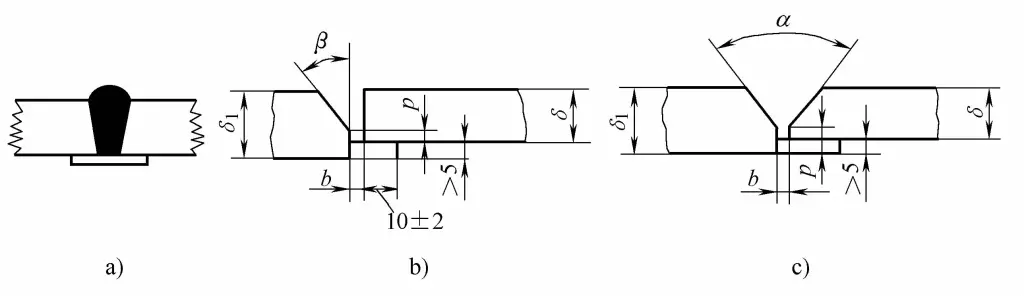

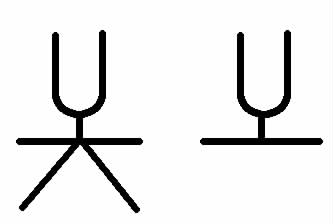

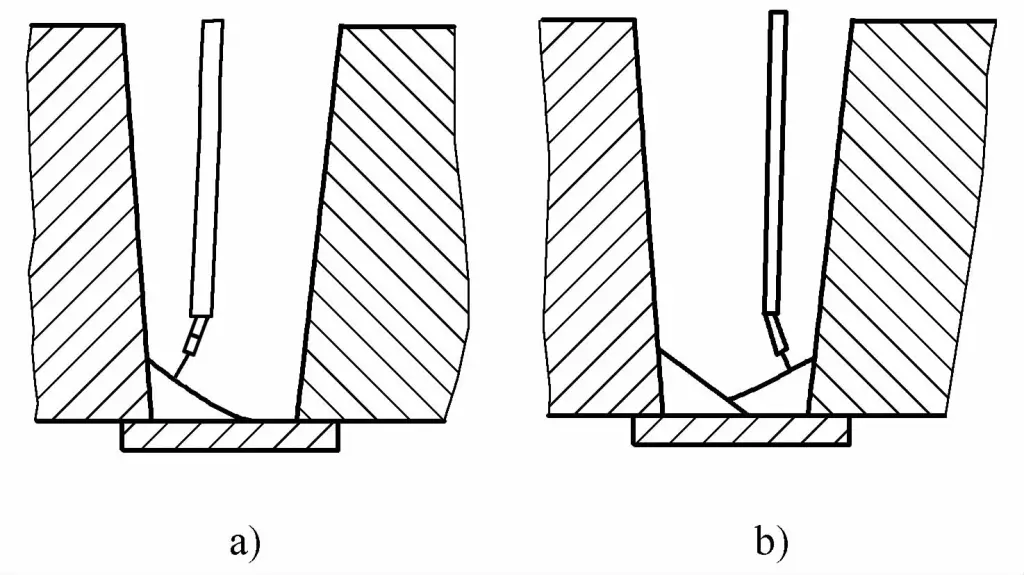

2) Soldagem de um lado com fita de apoio e junta de travamento.

Quando a estrutura da peça de trabalho ou o equipamento do processo limitar a implementação da soldagem de face única com formação de dupla face, poderá ser usada a soldagem de face única com uma tira de apoio ou uma junta de travamento, conforme mostrado na Figura 5-46. O material da tira de apoio deve ser o mesmo da peça de trabalho. Ao montar a tira de apoio, ela deve ser fixada firmemente à peça de trabalho com uma folga menor que 1 mm para evitar defeitos de soldagem. Consulte a Tabela 5-44 para obter os parâmetros de soldagem da soldagem a arco submerso de face única com uma tira de apoio.

a) Soldagem de um lado com fita de apoio

b), c) Forma de ranhura de solda de um lado da junta de travamento

β =20°~ 40° b=2~5mm P=0~4mm α=20°~40° b=2~5mm P=2~5mm

Tabela 5-44 Parâmetros de soldagem para soldagem por arco submerso de face única com fita de apoio

| Espessura da solda/mm | Folga de montagem/mm | Diâmetro do fio de solda/mm | Corrente de soldagem/A | Tensão de soldagem/V | Velocidade de soldagem/(m/h) | Tamanho da placa de apoio/(mm×mm) |

| 2 | 0.7 | ф3 | 270~300 | 23~27 | 82 | 1×12 |

| 2.5 | 0.7 | ф3 | 270~300 | 23~27 | 75 | 1.5 x15 |

| 3 | 0.7 | ф3 | 270~300 | 23~27 | 60 | 1.5×15 |

| 4 | 0.7 | ф4 | 560~600 | 37~40 | 45 | 2×20 |

| 6 | 0.8 | ф4 | 680~720 | 35~37 | 45 | 3×25 |

A soldagem de um lado com uma placa de apoio é comumente usada para cilindros de pequeno diâmetro (como cilindros de GLP) e soldagem de costura circunferencial de tubulações de média e baixa pressão.

3) Soldagem de um lado de outro métodos de soldagem para o root pass.

Refere-se à soldagem de um lado usando soldagem com arco de metal blindado ou soldagem com gás blindado para o passe de raiz, seguida de soldagem com arco submerso. Geralmente, a espessura da camada do passe de raiz deve ser superior a 6 mm para evitar a queima durante a soldagem por arco submerso.

(2) Método de operação de soldagem de dupla face para juntas de encaixe

1) Soldagem de dupla face com suporte de fluxo.

A soldagem de dupla face com suporte de fluxo é o método mais amplamente utilizado na soldagem de topo por arco submerso, adequado para a soldagem de chapas médias e grossas. Geralmente, o primeiro lado da solda é apoiado na almofada de fluxo e, ao virar para soldar o outro lado, para garantir a penetração, pode-se usar goivagem com arco de carbono ou outros métodos de processamento mecânico para limpar adequadamente a raiz. Consulte a Tabela 5-45 para obter os parâmetros de soldagem de dupla face com suporte de fluxo.

Tabela 5-45 Parâmetros de soldagem para soldagem dupla face com suporte de fluxo

| Espessura da peça de trabalho/mm | Formulário conjunto | Diâmetro do fio/mm | Corrente de soldagem/A | Tensão de arco/V | Velocidade de soldagem/(m/h) |

| 6 |  | 4 | 400 ~ 500 | 29 ~32 | 38~42 |

| 8 |  | 4 | 450 ~550 | 30 ~32 | 36 ~40 |

| 10 |  | 4 | 550 ~ 650 | 32~34 | 36 ~40 |

| 12 |  | 2 | 600 ~700 | 34~36 | 36 ~40 |

| 14 |  | 5 | 700 ~ 800 | 36 ~38 | 30~34 |

| 16 |  | 5 | 700 ~ 800 | 36~38 | 30~34 |

| 25 |  | 5 | 700 ~ 800 | 36~38 | 30~34 |

| >40 |  | 5 | 700 ~ 800 | 36~38 | 30 ~34 |

Observação: o material da peça soldada é aço carbono. Ao soldar aço de alta resistência de baixa liga, a corrente deve ser reduzida em cerca de 10%. As dimensões detalhadas da forma da ranhura estão de acordo com as normas GB/T 985.2-2008.

2) Método de soldagem de dupla face da placa de apoio do processo temporário.

A função da placa de apoio do processo temporário é apoiar o fluxo preenchido na lacuna. Na soldagem de costuras retas, a placa de apoio é uma tira de aço com espessura de 3 a 4 mm e largura de 30 a 50 mm, ou corda e placa de amianto também podem ser usadas como suportes. Deve-se deixar uma certa folga antes de soldar o primeiro lado para garantir que o fluxo de grão fino possa entrar.

Depois de soldar o primeiro lado, vire a peça de trabalho e remova o suporte, o fluxo na fenda e a casca de escória na raiz da solda e, em seguida, prossiga com a soldagem do segundo lado. Consulte a Tabela 5-45 para obter os parâmetros de soldagem para a soldagem de dupla face com o método de almofada de fluxo. Várias formas de placas de apoio temporárias do processo são mostradas na Figura 5-47.

a) Almofada de tira de aço fina

b) Almofada de corda de amianto

c) Almofada de amianto

3) Método de suspensão por soldagem de dupla face.

Ao soldar usando o método de suspensão, nenhum suporte é adicionado à parte de trás da peça de trabalho, e nenhum equipamento ou dispositivo auxiliar é necessário. Para evitar a perda de metal fundido através da folga ou queima, é necessário um controle rigoroso da folga e, geralmente, não é deixada nenhuma folga ou a folga é ≤1 mm durante a montagem.

Os parâmetros de soldagem na parte frontal da solda devem ser menores, com uma profundidade de penetração menor que a metade da espessura da peça de trabalho; depois de virar a peça de trabalho, solde a parte traseira e, para garantir a penetração, aumente adequadamente a corrente de soldagem para garantir que a profundidade de penetração atinja 60%~70% da espessura da peça de trabalho. Consulte a Tabela 5-46 para obter os parâmetros de soldagem da soldagem dupla face suspensa.

Tabela 5-46 Parâmetros de soldagem dupla face em cima da cabeça

| Espessura da peça de trabalho /mm | Diâmetro do fio /mm | Sequência de soldagem | Corrente de soldagem /A | Tensão de soldagem /V | Velocidade de soldagem /(m/h) |

| 6 | 4 | Direto | 300~420 | 30 | 34.6 |

| Inverter | 430 ~ 470 | 30 | 32. 7 | ||

| 8 | 4 | Direto | 440 ~480 | 30 | 30 |

| Inverter | 480 ~530 | 31 | 30 | ||

| 10 | 4 | Direto | 530~570 | 31 | 27.7 |

| Inverter | 590 ~ 640 | 33 | 27.7 | ||

| 12 | 4 | Direto | 620~660 | 35 | 25 |

| Inverter | 680~720 | 35 | 24.8 | ||

| 14 | 4 | Direto | 680~720 | 37 | 24.6 |

| Inverter | 730 ~ 770 | 40 | 22. 5 | ||

| 15 | 5 | Direto | 800 ~ 850 | 34~36 | 38 |

| Inverter | 850 ~ 900 | 36~38 | 26 | ||

| 17 | 5 | Direto | 850 ~ 900 | 35~37 | 36 |

| Inverter | 900 ~ 950 | 37~39 | 24 | ||

| 18 | 5 | Direto | 850 ~ 900 | 36~38 | 36 |

| Inverter | 900 ~ 950 | 38~40 | 24 | ||

| 20 | 5 | Direto | 850 ~ 900 | 36~38 | 35 |

| Inverter | 900 ~1000 | 38~40 | 24 | ||

| 22 | 5 | Direto | 900 ~ 950 | 37~39 | 32 |

| Inverter | 1000 ~1050 | 38~40 | 24 |

4) Solda de topo em chapa grossa.

Quando a espessura da peça de trabalho é grande, a soldagem em várias camadas é mais usada. A seção transversal do cordão de solda é apenas 70% do método geral de soldagem a arco submerso, e o cordão de solda da borda deve ser tangente ao chanfro para fusão e formar adequadamente uma transição suave côncava. Ao soldar a superfície de cobertura, você pode primeiro soldar as laterais do chanfro, depois soldar o cordão de solda do meio ou cobrir sucessivamente a superfície em um padrão de faixas.

A forma de ranhura para soldagem de topo de chapas grossas. Para soldas com espessura de 22 a 36 mm, as ranhuras em forma de V (com borda cega) ou em forma de X (com borda cega) são comumente usadas. Para soldagens com espessura superior a 38 mm, é recomendável usar ranhuras em forma de U (com borda cega), em forma de UV (com borda cega) ou em forma de U duplo (com borda cega), conforme mostrado na Figura 5-48. É melhor usar o processamento mecânico para as ranhuras.

Escolha um fluxo de soldagem que seja fácil de remover a escória e recuperá-la a tempo durante o processo de soldagem.

Use a soldagem multicamada de passe duplo, com uma ponta de contato oscilante durante a soldagem de arame simples, com um determinado ângulo de oscilação (≤6°), o ângulo de oscilação da ponta de contato é mostrado na Figura 5-49; durante a soldagem de arame duplo, o arame dianteiro oscila e o arame traseiro fica reto.

Os parâmetros de soldagem para sulco profundo de chapa grossa são mostrados na Tabela 5-47.

Tabela 5-47 Parâmetros de soldagem de sulco profundo em chapa grossa

| Diâmetro do fio/mm | Corrente de soldagem/A | Tensão do arco /V | Velocidade de soldagem /m/h | |

| CA | Polaridade reversa de CC | |||

| 4 | 600 ~700 | 36~38 | 34~36 | 25~30 |

| 5 | 700 ~ 800 | 38~42 | 36~40 | 28 ~32 |

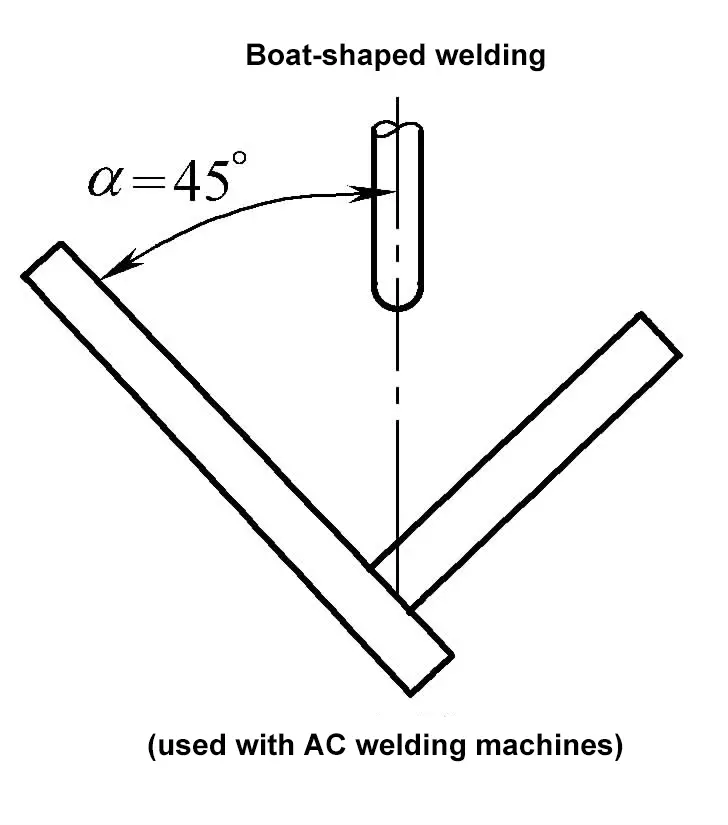

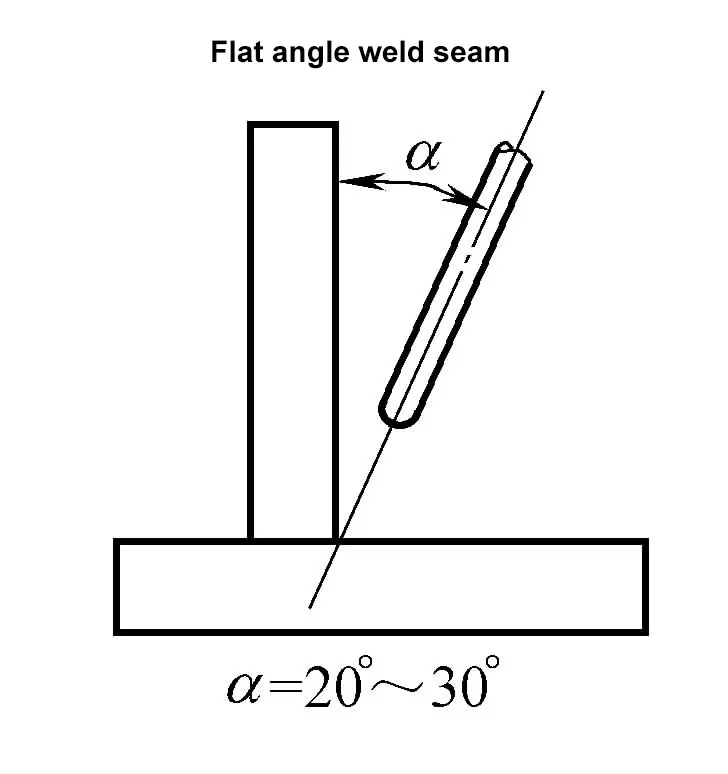

(3) Método de operação de soldagem para soldas de filete

As juntas em T e as juntas sobrepostas formam soldas de filete. Os métodos de soldagem em forma de barco e de ângulo plano podem ser usados. Consulte a Tabela 5-48 para obter os parâmetros de referência de soldagem por arco submerso para soldas de filete. Durante a soldagem transversal de ângulo plano, o comprimento máximo do dedo do pé da solda é ≤8 mm, caso contrário, ocorrerão defeitos como transbordamento de metal e rebaixamento.

Tabela 5-48 Parâmetros de referência de soldagem para soldagem por arco submerso de soldas de filete

| Método de soldagem | Comprimento do dedo do pé da solda/mm | Diâmetro do fio/mm | Corrente de soldagem/A | Tensão de arco/V | Velocidade de soldagem/(cm/min) | Observação |

| 6 | 2 | 450 ~ 475 | 34 ~36 | 67 | Folga de montagem <1,5 mm, caso contrário, devem ser tomadas medidas para evitar a perda de metal fundido |

| 8 | 3 | 550~600 | 34~36 | 50 | ||

| 4 | 575~625 | 34~36 | 50 | |||

| 10 | 3 | 600~650 | 34~36 | 38 | ||

| 4 | 650~700 | 34~36 | 38 | |||

| 12 | 3 | 600~650 | 34~36 | 25 | ||

| 4 | 725~775 | 36~38 | 33 | |||

| 5 | 775~825 | 36~38 | 30 | |||

| 3 | 2 | 200 ~220 | 25~28 | 100 | Soldador CC |

| 4 | 2 | 280~300 | 28~30 | 92 | Use o fluxo de grão fino HJ431 com o soldador CA | |

| 3 | 350 | 28~30 | 92 | |||

| 5 | 2 | 375 ~ 400 | 30~32 | 92 | ||

| 3 | 450 | 28~30 | 92 | |||

| 4 | 450 | 28~30 | 100 | |||

| 7 | 2 | 375~400 | 30~32 | 47 | ||

| 3 | 500 | 30~32 | 80 | |||

| 4 | 675 | 32~35 | 83 |

(4) Método de operação de soldagem para costuras circunferenciais

1) Sequência de soldagem:

Geralmente, solde primeiro a costura circunferencial interna e, em seguida, a costura circunferencial externa, com uma sobreposição de 30 mm nos pontos inicial e final da solda.

2) Seleção do deslocamento:

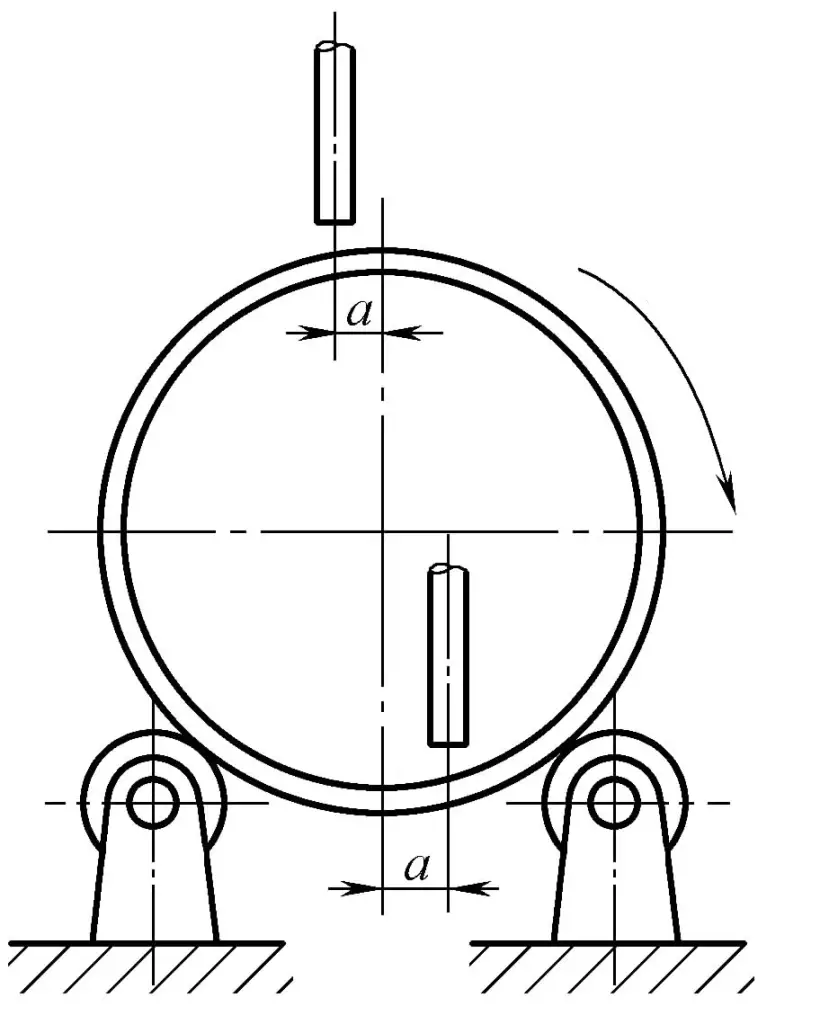

Durante a soldagem automática de costura circunferencial, o arame de soldagem deve ter um deslocamento em relação ao centro da peça de trabalho oposto à direção de rotação da peça de trabalho, conforme mostrado na Figura 5-50, para garantir uma boa formação da solda. O valor ideal do deslocamento a também deve ser ajustado de acordo com a qualidade da formação da solda. A seleção do deslocamento do arame de solda é mostrada na Tabela 5-49.

Tabela 5-49 Seleção do deslocamento do fio de solda

| Diâmetro do cilindro/mm | Deslocamento a/mm |

| 800~1000 | 20 ~25 |

| <1500 | 30 |

| <2000 | 35 |

| <3000 | 40 |