O tratamento de superfície é o processo de alterar a condição e as propriedades da superfície das peças usando tecnologias de ponta na interseção da física, química, metalurgia e tratamento térmico para otimizar a combinação com o material principal, a fim de atender aos requisitos de desempenho predeterminados.

O tratamento de superfície forma artificialmente uma camada na superfície do material do substrato que tem propriedades mecânicas, físicas e químicas diferentes das do substrato, com o objetivo de atender aos requisitos do produto quanto à resistência à corrosão, resistência ao desgaste, decoração ou outras funções especiais.

Dependendo da finalidade do tratamento de superfície, as tecnologias de tratamento de superfície podem ser divididas em tratamento de fortalecimento de superfície, tratamento decorativo de superfície, tratamento anticorrosivo de superfície e tratamento de reparo de superfície. Os métodos comuns de tratamento de superfície incluem pulverização térmica, shot peening, jateamento de areia, laminação de superfície, revestimento iônico, reforço de superfície a laser, polimento, galvanoplastia geral, galvanoplastia especial, oxidação de aço, fosfatização de aço, oxidação anódica de alumínio e tratamento de coloração, pintura e pulverização de plástico, etc.

I. Shot Peening

O shot peening, também conhecido como reforço por jateamento de granalha, é um dos métodos eficazes para reduzir a fadiga da peça e melhorar sua vida útil. O reforço por shot peening é um processo em que inúmeros meios esféricos pequenos, chamados de granalhas de aço, são continuamente pulverizados em alta velocidade e martelados na superfície da peça, produzindo assim uma camada de tensão compressiva residual na superfície.

Porque quando cada granalha de aço atinge a peça metálica, ela age como um mini martelo martelando a superfície, criando pequenas reentrâncias ou depressões. Para formar essas depressões, a camada de superfície do metal precisa ser esticada.

Os grãos comprimidos sob a superfície tentam restaurar a superfície à sua forma original, gerando um hemisfério sob uma alta força de compressão. Inúmeras depressões se sobrepõem para formar uma camada uniforme de tensão compressiva residual. Por fim, a resistência à fadiga da peça é bastante aprimorada e sua vida útil é estendida sob a proteção da camada de tensão compressiva.

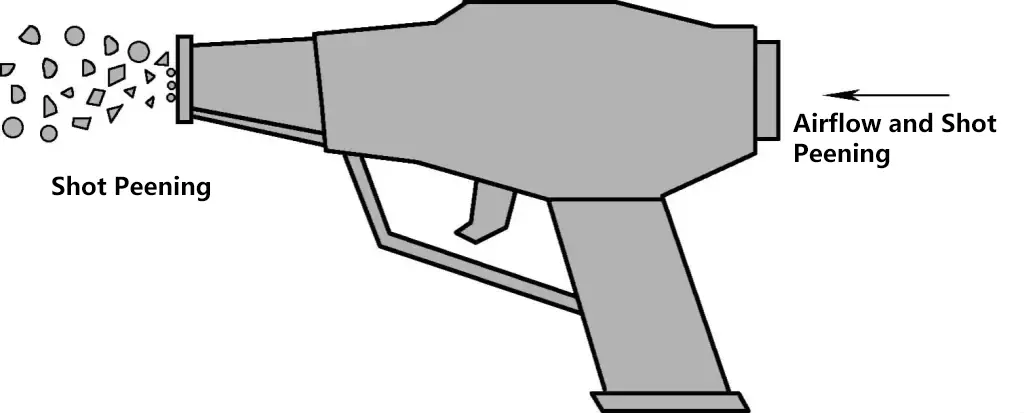

O equipamento usado para o shot peening é uma máquina de shot peening, conforme mostrado na Figura 1.

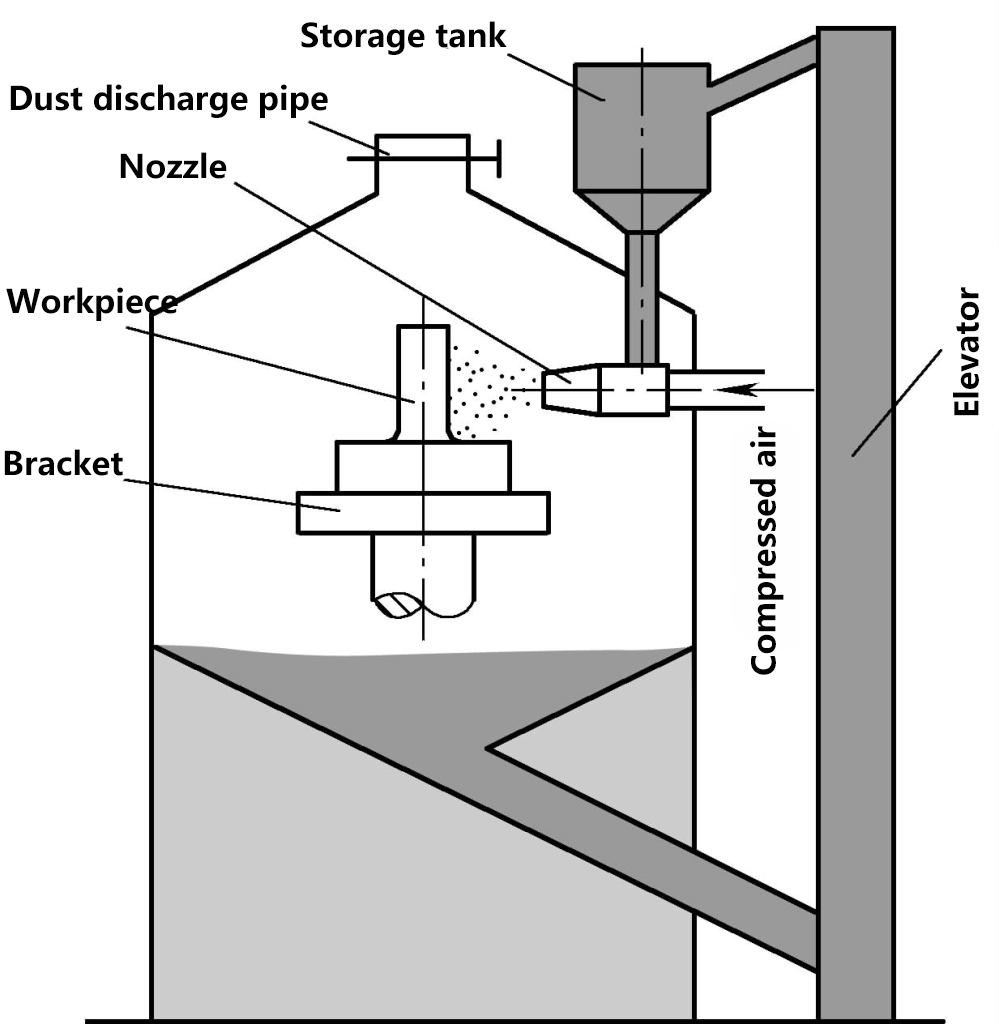

Os métodos de shot peening geralmente incluem shot peening manual e mecânico, conforme mostrado nas Figuras 2 e 3.

Os meios comumente usados para o shot peening são grãos de areia ou tiros de metal com um diâmetro de 0,5 a 2 mm, sendo que o material da areia geralmente é Al₂O₃ ou SiO₂. O efeito do tratamento de superfície está relacionado ao tamanho do disparo, à velocidade do disparo e à duração. O shot peening é usado para melhorar a resistência da peça, a resistência ao desgaste, a resistência à fadiga e a resistência à corrosão, bem como para acabamento fosco da superfície, desoxidação e eliminação da tensão residual em peças fundidas, forjadas e soldadas.

O shot peening é um processo de reforço de superfície amplamente adotado nas fábricas, com equipamento simples, baixo custo, sem restrições quanto à forma e à posição da peça de trabalho, operação conveniente, mas com um ambiente de trabalho ruim.

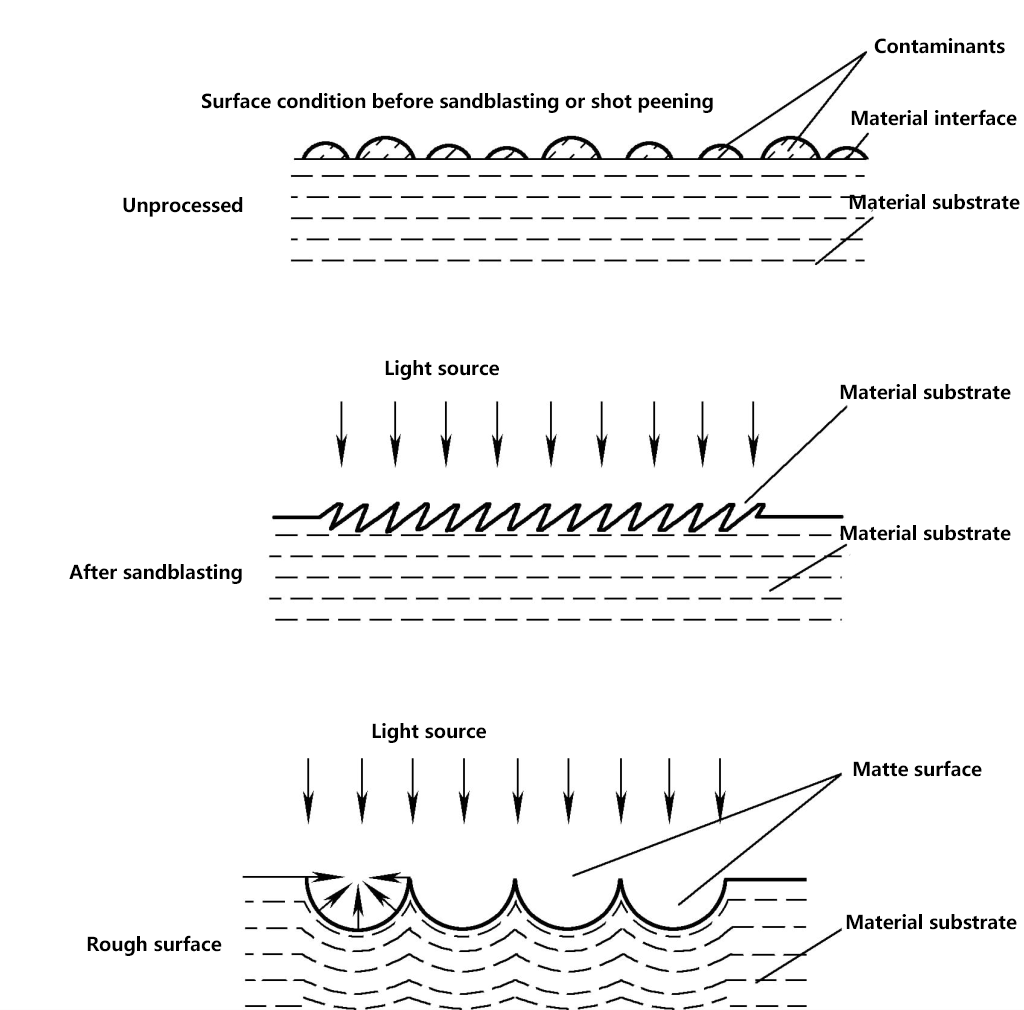

Tanto o shot peening quanto o jateamento de areia usam ar de alta pressão ou ar comprimido como potência para soprar em direção à superfície da peça de trabalho em alta velocidade para obter um efeito de limpeza, mas a escolha do meio é diferente, assim como os efeitos, conforme mostrado na Figura 4.

II. Jateamento de areia

O jateamento de areia é o processo de utilização de ar comprimido mecânico ou purificado para pulverizar fortemente o fluxo de areia na superfície de produtos metálicos, utilizando o forte impacto do fluxo de areia para remover a sujeira, para fins de limpeza ou decoração.

Os principais usos do jateamento de areia incluem:

- Remoção de ferrugem, escória de solda, depósitos de carbono, camadas de tinta antiga e graxa da superfície das peças.

- Remoção de areia de moldagem e incrustações de óxido da superfície de peças fundidas, forjadas ou tratadas termicamente.

- Remoção de rebarbas ou arranhões direcionais da superfície das peças.

- Reduzindo a rugosidade da superfície de peças, melhorando a adesão entre o substrato e a camada de revestimento.

- As peças ficam com um estado de reflexão difusa fosca. A areia usada para o jateamento deve ser seca, limpa, livre de impurezas e não afetar as propriedades do material. O equipamento comum de jateamento de areia é mostrado na Figura 5.

III. Galvanoplastia

A galvanoplastia pode cobrir materiais ou peças com uma camada de revestimento relativamente uniforme e densa, com boa aderência, para alterar as características e a aparência da superfície, atingindo o objetivo de proteção ou decoração do material. Além de tornar os produtos bonitos e duráveis, a galvanoplastia também pode obter funções especiais, como melhorar a resistência à corrosão, a resistência ao desgaste, a resistência ao calor, a refletividade, a condutividade, a lubricidade, a dureza da superfície de produtos metálicos e reparar dimensões de peças desgastadas e defeitos de superfície.

Por exemplo, o revestimento de ouro em dispositivos semicondutores pode alcançar uma resistência de contato muito baixa; o revestimento de estanho em componentes eletrônicos pode alcançar boa soldabilidade; o revestimento de cromo em anéis de pistão e eixos pode alcançar alta resistência ao desgaste; bem como o revestimento de cobre para evitar a carburação local e o revestimento de estanho para evitar a nitretação local. O fluxo geral do processo de galvanoplastia é mostrado na Figura 6.

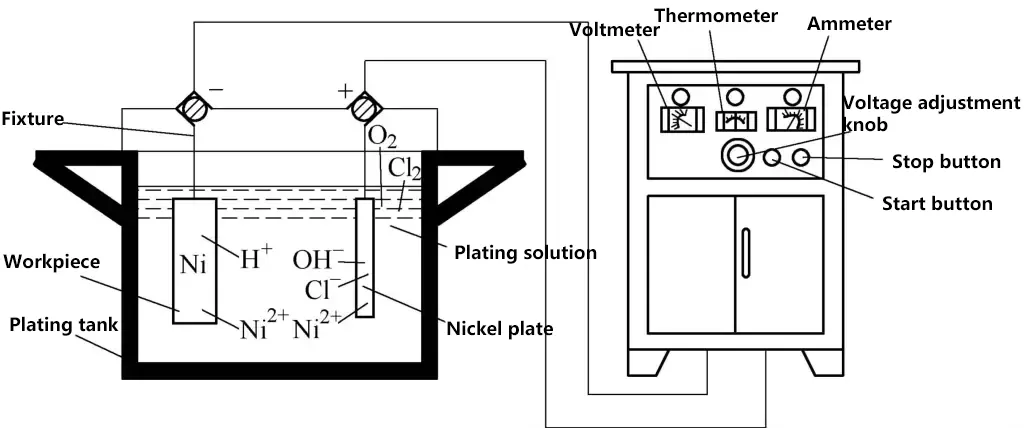

Atualmente, os processos de galvanoplastia amplamente utilizados incluem revestimento de cobre, revestimento de níquel, revestimento de cromo, revestimento de zinco, revestimento de prata, revestimento de ouro, etc. Tomando o revestimento de níquel como exemplo: o peças metálicas são imersos em uma solução de sal metálico (NiSO₄) como cátodo, com uma placa de níquel como ânodo e, depois de conectados a uma fonte de energia de corrente contínua, uma camada de niquelagem metálica será depositada na peça de trabalho. O princípio de funcionamento é mostrado na Figura 7.

1. Galvanoplastia convencional

(1) Zincagem

O revestimento de zinco em peças de aço serve principalmente como proteção contra corrosão, representando de 1/3 a 1/2 de todas as peças galvanizadas, o que o torna o maior volume de produção entre todos os tipos de revestimento. A zincagem tem como vantagens o baixo custo, a boa resistência à corrosão e a estética, e é amplamente utilizada nos setores de indústria leve, eletromecânica, maquinário agrícola e defesa.

(2) Chapeamento de cádmio

O revestimento de cádmio em peças de aço, em ambientes marinhos e ambientes quentes e úmidos, oferece melhor desempenho de proteção do que o revestimento de zinco. As peças dos setores de aviação, marítimo e eletrônico usam principalmente o revestimento de cádmio. No entanto, os sais de cádmio são tóxicos e causam grave poluição ambiental, limitando a aplicação do revestimento de cádmio.

(3) Revestimento de estanho

Os produtos de corrosão do estanho são inofensivos para os seres humanos e fáceis de soldar, o que faz com que o revestimento de estanho seja amplamente utilizado em embalagens de latas de alimentos, utensílios para beber, louças e na indústria eletrônica.

(4) Revestimento de cobre

O revestimento de cobre é frequentemente usado como uma camada intermediária para outros revestimentos para melhorar a adesão entre o revestimento de superfície e o metal de base. No setor de energia, o fio de ferro revestido de cobre também pode ser usado para substituir condutores de cobre puro para reduzir o consumo de cobre.

(5) Niquelagem

O revestimento de níquel tem uma ampla gama de aplicações, usadas tanto para decoração protetora quanto para funcionalidade. A primeira é usada principalmente para revestimentos decorativos de proteção em peças de bicicletas, relógios, eletrodomésticos, produtos de hardware, automóveis, câmeras etc., enquanto a segunda é usada principalmente para a galvanoplastia de reparo de produtos sujeitos a desgaste.

(6) Cromagem

O cromo pode manter seu brilho por muito tempo na atmosfera, não reage em soluções alcalinas, ácido nítrico, ácido sulfúrico e muitos ácidos orgânicos. O revestimento de cromo tem alta dureza, excelente resistência ao desgaste e menor coeficiente de atrito, por isso é comumente usado para revestimentos decorativos de proteção para evitar que o metal base enferruje, além de ser frequentemente usado para melhorar a resistência ao desgaste dos produtos.

2. Galvanoplastia especial

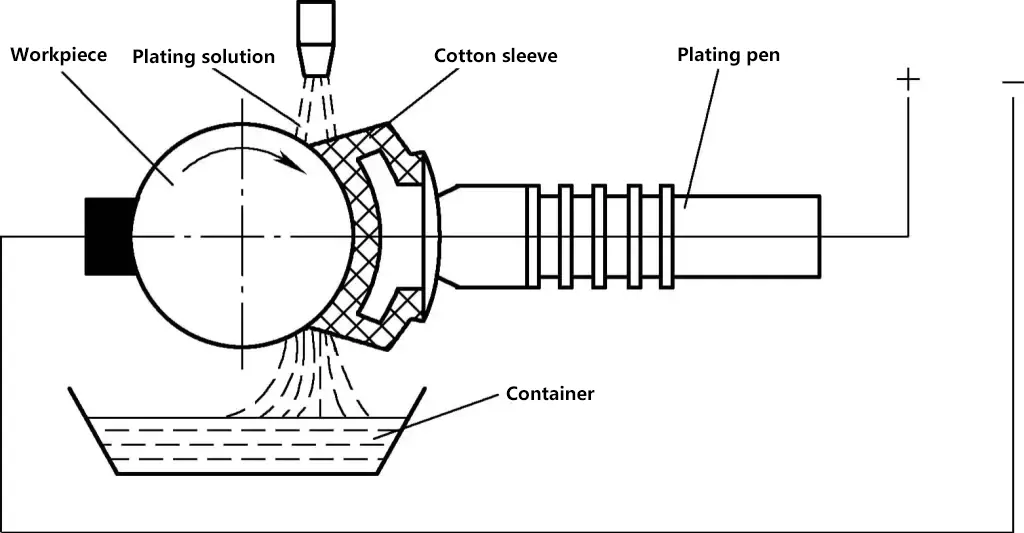

(1) Revestimento com escova

O revestimento com pincel não usa banho de revestimento. A peça de trabalho rotativa é conectada ao eletrodo negativo de uma fonte de corrente contínua, a caneta de galvanização é conectada ao eletrodo positivo e a extremidade frontal da caneta de galvanização é envolvida com algodão desengordurado. A solução de galvanização derramada é embebida na manga de algodão desengordurado. Sob a ação do campo elétrico, os cátions metálicos na solução de galvanização ganham elétrons na superfície da peça de trabalho (cátodo) e se depositam na superfície, formando uma camada de galvanização, conforme mostrado na figura 8.

A espessura da camada de galvanização com pincel pode chegar a 0,01 a 0,5 mm, com boa qualidade, alta força de ligação e velocidade mais rápida do que a galvanização em tanque. O equipamento de galvanização com pincel é simples, a operação é flexível e ele pode ser usado para galvanização local e operações de campo.

(2) Galvanoplastia não metálica

A galvanoplastia não metálica refere-se à galvanoplastia de produtos não metálicos, como plásticos, vidro, cerâmica e fibras. O principal processo de galvanoplastia não metálica é a metalização da superfície, que gera uma camada condutora no substrato não metálico para facilitar a galvanoplastia. Os métodos de metalização de superfície incluem revestimento químico, pulverização e escovação. A galvanoplastia não metálica é usada principalmente em determinadas peças decorativas de automóveis e aeronaves, bem como na blindagem de instrumentos eletrônicos e fibras de carbono.

IV. Revestimento químico

A tecnologia de revestimento químico é um processo de deposição de metal que ocorre sob a ação catalítica de metaispor meio de reações redox controláveis. Em comparação com a galvanoplastia, a tecnologia de galvanoplastia química tem as características de revestimento uniforme, pequenos furos, não precisa de equipamento de fornecimento de energia de corrente contínua, pode ser depositada em não condutores e tem certas propriedades especiais.

Além disso, devido à baixa descarga de líquidos residuais, à poluição ambiental mínima e ao custo mais baixo da tecnologia de galvanização química, ela substituiu gradualmente a galvanoplastia em muitos campos, tornando-se um processo de tratamento de superfície ecologicamente correto. Atualmente, a tecnologia de galvanização química é amplamente utilizada em setores como o de eletrônicos, fabricação de válvulas, maquinário, petroquímico, automotivo e aeroespacial.

Características da galvanização química:

- Pode atingir espessura uniforme da camada de revestimento em peças de formato complexo;

- A camada de revestimento tem grãos finos e densos, com menos poros e rachaduras;

- Pode depositar camadas de metal em materiais não metálicos.

V. Oxidação e fosfatização do aço

1. Oxidação

A oxidação é uma proteção do material técnica que envolve o aquecimento do aço peças no ar ou imergindo-as diretamente em uma solução oxidante concentrada para produzir uma película extremamente fina de Fe₃O₄ em sua superfície, também conhecida como bluing ou escurecimento.

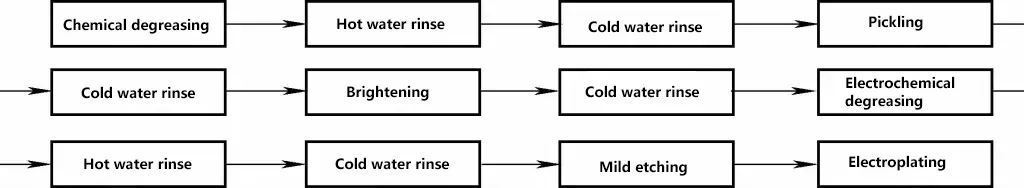

O fluxo do processo de oxidação do aço é: desengorduramento químico → lavagem com água quente corrente → lavagem com água fria corrente → primeira oxidação → segunda oxidação → lavagem com água fria corrente → lavagem com água quente corrente → tratamento complementar → lavagem com água fria corrente → lavagem com água quente corrente → secagem por sopro ou secagem → inspeção → imersão em óleo → armazenamento.

2. Fosfatação

A imersão de peças de aço em uma solução composta principalmente de fosfatos, fazendo com que a superfície se deposite e forme um filme de conversão de fosfato cristalino insolúvel em água, é conhecida como tratamento de fosfatização. As soluções comuns de tratamento de fosfatização são as soluções de fosfato de manganês e ferro e de fosfato de zinco. A espessura da película de fosfatização após o tratamento é geralmente de 1 ~ 5μm, e sua resistência à corrosão é 2 ~ 10 vezes maior do que a do tratamento de oxidação.

O filme de fosfatização tem forte adesão ao substrato, boa resistência à corrosão e alto desempenho de isolamento. Possui boa resistência à corrosão na atmosfera, óleos, benzeno e tolueno, além de excelente absorção de óleo, cera, pigmentos e tinta, o que o torna adequado como primer de pintura.

No entanto, a resistência e a dureza do filme de fosfatização em si são relativamente baixas, com certa fragilidade. Quando o material de aço é deformado significativamente, podem aparecer rachaduras finas e ele não é resistente a impactos, com baixa resistência à corrosão em ácido, álcali, água do mar e vapor. Após o tratamento de fosfatização, a pintura da superfície ou a imersão em óleo podem melhorar significativamente a resistência à corrosão.

O equipamento necessário para o tratamento de fosfatização é simples, fácil de operar, de baixo custo e de alta produtividade. Pode ser usado como uma camada protetora para peças de material de aço em equipamentos mecânicos em geral, bem como uma camada de lubrificação e proteção para várias armas.

VI. Revestimento

O revestimento refere-se ao processo de cobrir superfícies metálicas e não metálicas com uma camada protetora ou decorativa. Os processos comuns de revestimento são mostrados na Tabela 1.

Tabela 1 Processos comuns de revestimento

| Número de série | Métodos de pintura | Conteúdo | Recursos | Faixa de aplicação |

| 1 | Escovação | Escovação manual com várias escovas | Economiza material e mão de obra, mas exige muito esforço físico | Qualquer formato de peça de trabalho, praticamente qualquer tinta |

| 2 | Revestimento por imersão automático | A peça de trabalho é mergulhada automaticamente no tanque de tinta pelo movimento da corrente no transportador suspenso | Economia de mão de obra e material, alta produtividade, mas grande quantidade de evaporação de solvente do tanque de tinta, requisitos rigorosos de proteção contra incêndio | Produção de linha de montagem em larga escala |

| 3 | Pulverização manual (incluindo pulverização sem ar de alta pressão) Usando ar comprimido, a pistola de pulverização atomiza a tinta e a pulveriza na superfície da peça de trabalho para formar uma película | Película de tinta uniforme, de boa qualidade, mas com grande desperdício de tinta | Adequado para peças de trabalho de vários formatos, especialmente para peças de trabalho de grandes áreas | Revestimento de fluxo |

| 4 | A peça de trabalho é colocada em uma bancada de trabalho e o líquido da tinta é pulverizado sobre a peça de trabalho usando uma bomba de circulação | Alta eficiência de trabalho, baixa perda de líquido de tinta, adequado para operações de linha de montagem | Adequado para grandes lotes de revestimento de primer de peça única | Revestimento de cortina |

| 5 | A peça de trabalho passa sob uma cortina de fluxo contínuo de líquido de tinta para revestimento | Alta eficiência de trabalho, baixa perda de líquido de tinta, adequado para operações de linha de montagem, mas não pode revestir a superfície vertical da peça de trabalho | Adequado para produção em lote, sendo necessário revestir apenas um lado de peças grandes | Revestimento de leito fluidizado |

| 6 | Revestimento de leito fluidizado | Usando o revestimento em pó em uma determinada pressão de ar para apresentar um estado de "ebulição", ele se funde e esfria na superfície da peça de trabalho pré-aquecida um pouco acima de seu ponto de fusão para formar um filme | A espessura do revestimento é grande e a velocidade do revestimento é rápida | Adequado para peças de trabalho grandes e com formatos diferentes |

| 7 | Revestimento com rolo | Uso de máquinas de revestimento de rolos para revestimento de rolos | Pode usar revestimentos de maior viscosidade, a espessura do filme é uniforme, propícia à mecanização e à produção automatizada | Adequado para revestimento de painéis planos |

Em aplicações de produção, os processos de revestimento mais comumente usados são a pulverização airless de alta pressão e a pulverização eletrostática.

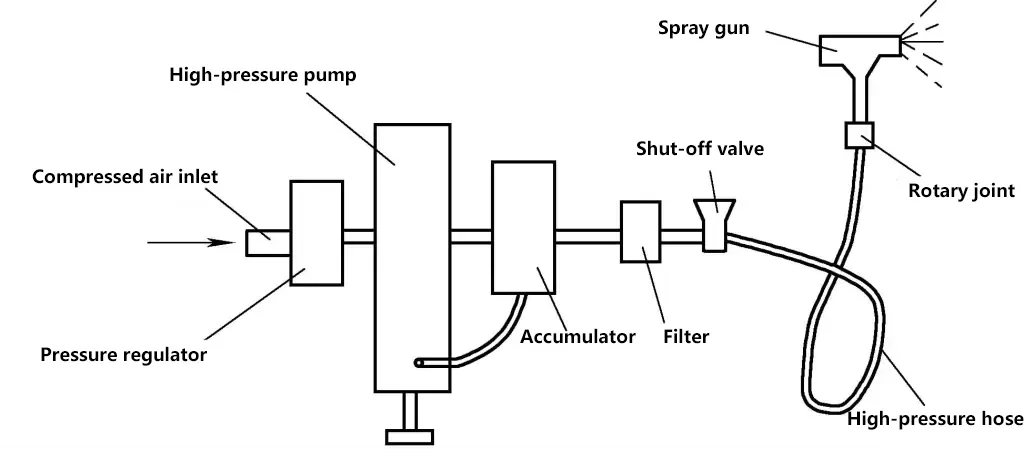

1. Pulverização airless de alta pressão

A pulverização sem ar de alta pressão usa ar comprimido de baixa pressão (0,4~0,6N/mm²) para acionar uma bomba de alta pressão, pressurizando o revestimento a 10~20N/mm² e, em seguida, pulverizando-o por meio de um bico especial de uma pistola de pulverização de alta pressão para formar um revestimento, conforme mostrado na Figura 9.

As características da pulverização airless de alta pressão são:

- Não há rebote de partículas de tinta e fenômeno de voo de névoa de tinta que ocorre com a pulverização geral de ar comprimido;

- Alta produtividade, várias vezes ou dezenas de vezes maior do que a pulverização com ar comprimido;

- Adequado para pulverizar revestimentos de alta viscosidade, uma única aplicação pode atingir uma espessura de revestimento de 100~300μm.

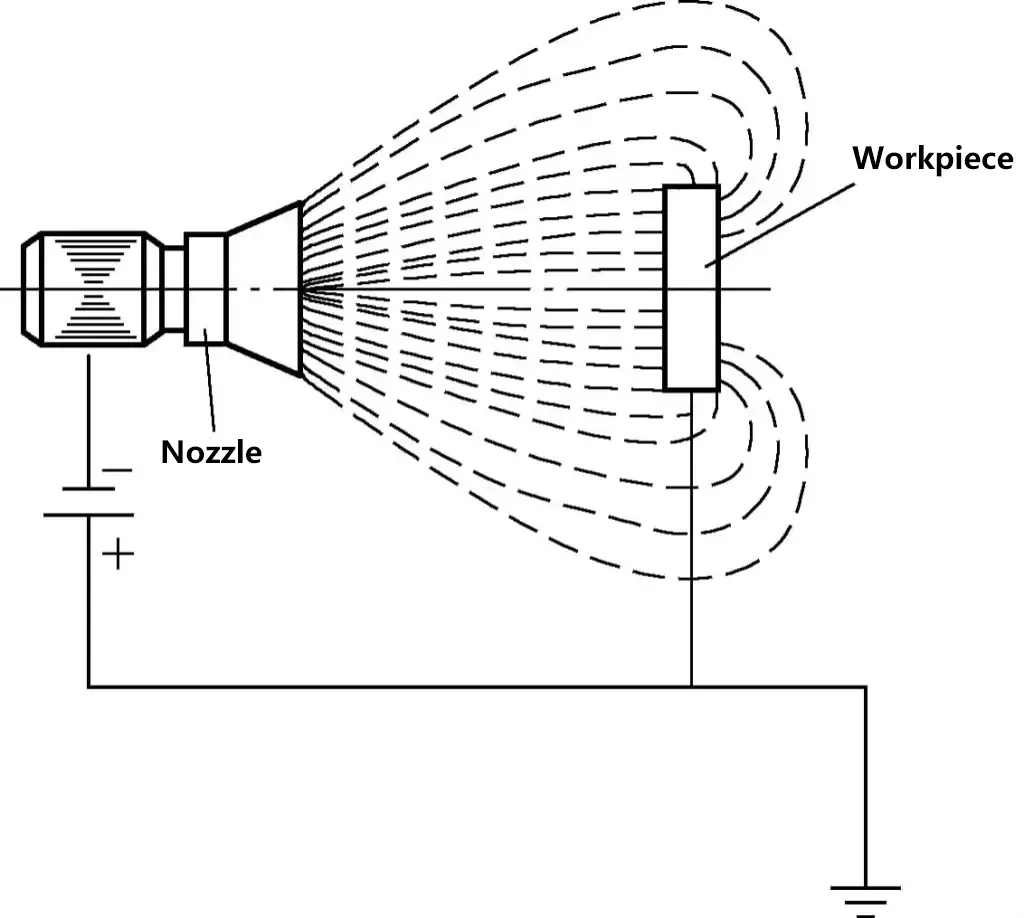

2. Pulverização eletrostática

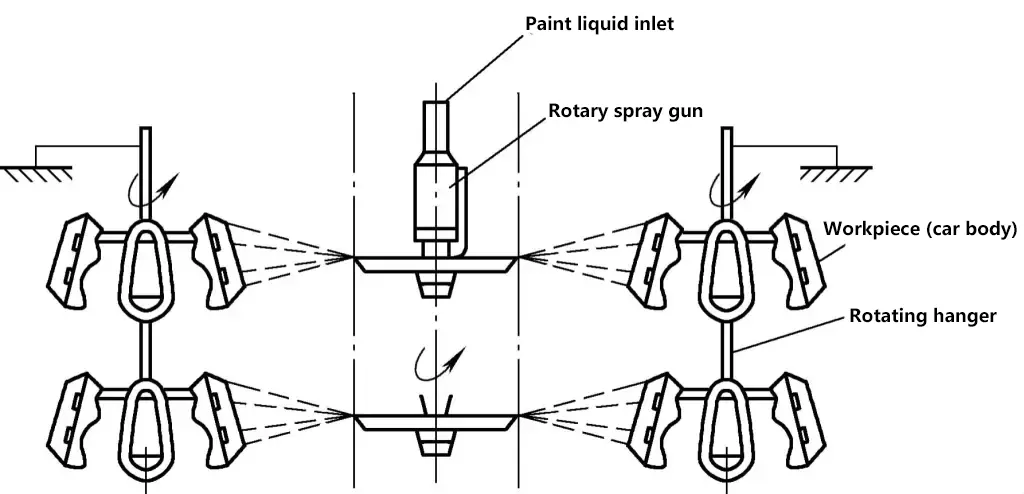

A pulverização eletrostática é um método de pulverização que usa um campo eletrostático de alta tensão para fazer com que as partículas de tinta carregadas negativamente se movam na direção oposta do campo elétrico e absorvam as partículas de tinta na superfície da peça de trabalho, conforme mostrado na Figura 10. O equipamento de pulverização eletrostática consiste em uma pistola de pulverização, um copo de pulverização e uma fonte de alimentação de alta tensão para pulverização eletrostática, etc.

A pulverização eletrostática tem maior produtividade e melhor qualidade de filme do que a pulverização comum, comumente usada nas linhas de produção automática de automóveis, bicicletas e equipamentos eletromecânicos produzidos em massa. A Figura 11 mostra um diagrama esquemático da pulverização eletrostática da carroceria de um carro.

VII. Polimento

O polimento é um método de processamento para o acabamento da superfície de peças que, em geral, só alcança uma superfície lisa e não pode melhorar ou mesmo manter a precisão do processamento original. Dependendo da condição de pré-processamento, o valor de rugosidade da superfície Ra após o polimento pode chegar a 0,008~1,6μm.

O polimento pode ser dividido em polimento mecânico, polimento químico e polimento eletroquímico.

1. Polimento mecânico

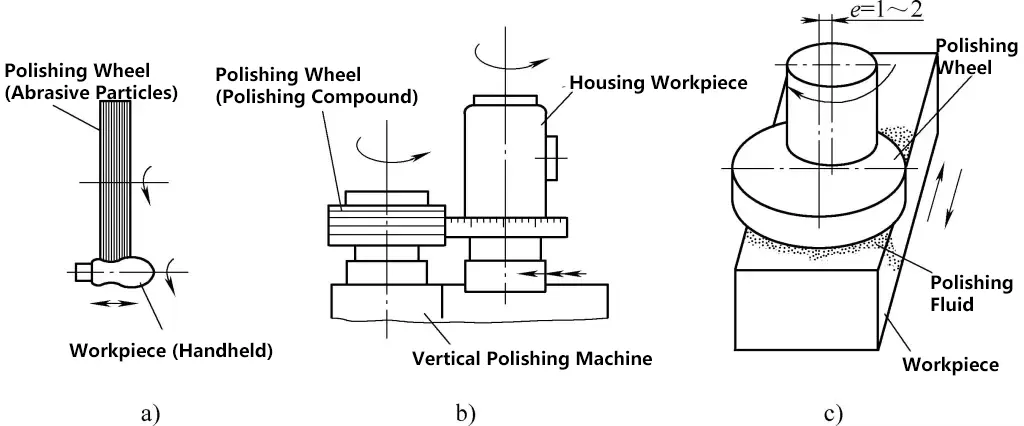

(1) Polimento de rodas

Usando um disco de polimento flexível giratório de alta velocidade e abrasivos extremamente finos para rolar e fazer microcortes na superfície da peça de trabalho para obter o polimento. O disco de polimento é feito de várias camadas de lona, feltro ou couro, usado para polir peças maiores. O processo comum de operação de polimento com rebolo é mostrado na Figura 12.

a) Polimento portátil

b) Polimento vertical

c) Polimento horizontal

(2) Polimento vibratório

As peças de trabalho, os abrasivos e o líquido de polimento são carregados em uma caixa vibratória. Por meio da vibração da caixa, as peças são friccionadas umas contra as outras e contra os abrasivos. Combinados com a ação química do líquido de polimento, o óleo e a ferrugem da superfície das peças são removidos e os picos são esmerilhados, obtendo-se assim uma superfície lisa.

As características do polimento vibratório são as seguintes:

- Remove rapidamente rebarbas ao redor da peça de trabalho, incluindo pequenos orifícios internos, orifícios de tubos e ângulos mortos em fendas.

- A peça de trabalho polida não afeta a precisão original; não há alterações na forma e no tamanho, e o valor de rugosidade da superfície Ra pode chegar a 0,01 ~ 0,1 μm, apresentando um brilho metálico brilhante.

- Tempo curto, cada tempo de processamento é de 5~20min.

- Operação conveniente, baixo custo, sem poluição.

2. Polimento químico

A imersão de peças metálicas em uma solução química especial e o uso do fenômeno de que as partes elevadas da superfície metálica se dissolvem mais rapidamente do que as partes rebaixadas para obter o polimento da superfície das peças é chamado de polimento químico. A vantagem do polimento químico é que o equipamento é simples e pode processar peças com formas relativamente complexas.

Desvantagens do polimento químico:

- A qualidade do polimento não é tão boa quanto a do polimento eletrolítico;

- O ajuste e a regeneração da solução usada são relativamente difíceis, o que limita sua aplicação;

- Durante o processo de operação, o uso de ácido nítrico às vezes emite uma grande quantidade de gás nocivo marrom-amarelado, causando grave poluição ambiental.

3. Polimento eletroquímico

O polimento eletroquímico, também conhecido como polimento eletrolítico, é um processo em que a peça a ser polida serve como ânodo, um metal insolúvel serve como cátodo, ambos os eletrodos são imersos simultaneamente em uma célula eletrolítica e a corrente contínua é aplicada para produzir a dissolução anódica seletiva, obtendo-se assim o polimento da superfície da peça.

O polimento eletroquímico é semelhante ao polimento químico, com a diferença de que a corrente contínua também é aplicada, a peça de trabalho é conectada ao ânodo, ocorre a dissolução anódica e o polimento também é obtido com a utilização do fenômeno de que as partes elevadas da superfície metálica se dissolvem mais rapidamente do que as partes rebaixadas.

Vantagens do polimento eletrolítico:

- Cor interna e externa consistente, brilho duradouro e até mesmo as reentrâncias que o polimento mecânico não consegue alcançar podem ser niveladas;

- Alta produtividade, baixo custo;

- Pode aumentar a resistência à corrosão da superfície da peça de trabalho.

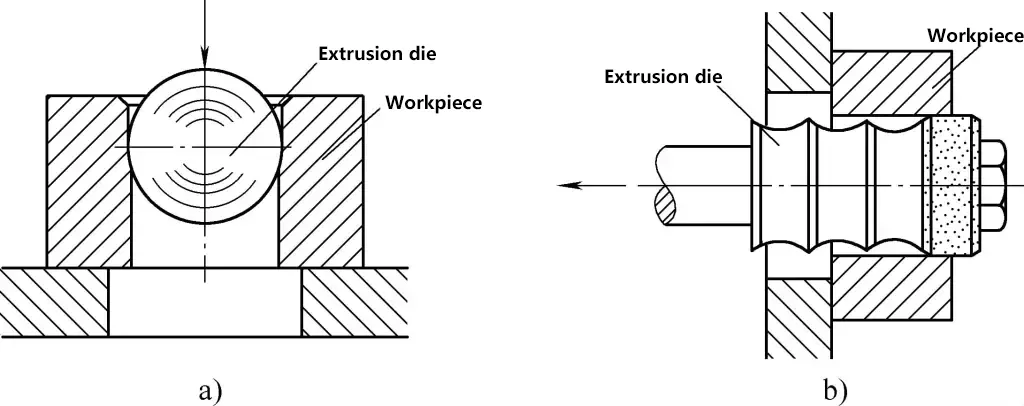

VIII. Polimento

O polimento é um processo de acabamento por pressão que utiliza as características de plasticidade a frio dos metais em temperatura ambiente. Uma certa pressão é aplicada à superfície da peça de trabalho com uma ferramenta de polimento, fazendo com que o fluxo plástico do metal da superfície preencha os vales residuais originais, reduzindo assim a rugosidade da superfície da peça de trabalho.

Devido à deformação plástica da superfície metálica brunida, a estrutura da superfície é endurecida a frio e os grãos são refinados, formando uma estrutura fibrosa densa e criando uma camada de tensão residual, melhorando a resistência e a dureza da superfície da peça de trabalho, melhorando, assim, a resistência ao desgaste, a resistência à corrosão e a qualidade de acoplamento da peça de trabalho. O polimento é um método de processamento de plástico sem corte.

As vantagens do polimento são as seguintes:

- Melhora a rugosidade da superfície, o valor da rugosidade da superfície pode basicamente atingir Ra≤0,08μm.

- Corrige o arredondamento, o erro de arredondamento não é maior que 0,01 mm.

- Aumenta a dureza da superfície.

- A peça processada tem uma camada de tensão residual, melhorando a resistência à fadiga em cerca de 30%.

- Melhora a qualidade do acoplamento, reduz o desgaste e aumenta a vida útil das peças.

IX. Inchaço da superfície Brilho

O polimento é o processo de apertar uma esfera de aço ou outra ferramenta de polimento moldada, que é ligeiramente maior em diâmetro do que a abertura, através do orifício interno usinado da peça de trabalho em temperatura ambiente para obter uma superfície precisa, lisa e reforçada, conforme mostrado na Figura 13.

a) Polimento com esferas de aço

b) Polimento com ferramentas de outros formatos

A margem de polimento é geralmente de 0,07 ~ 0,015 mm. Após o polimento, o grau de tolerância dimensional pode chegar a IT5~IT7 e o valor de rugosidade da superfície Ra pode chegar a 0,025~0,8μm. O polimento é geralmente realizado em uma prensa ou em uma bancada de desenho.

X. Revestimento

1. Pulverização térmica

A pulverização térmica consiste em aquecer materiais metálicos ou não metálicos até o estado fundido e soprá-los continuamente sobre a superfície da peça de trabalho com gás comprimido para formar um revestimento firmemente aderido ao substrato, conferindo assim à camada superficial da peça de trabalho as propriedades físicas e químicas necessárias.

A tecnologia de pulverização térmica cria uma superfície de trabalho especial na superfície de materiais comuns, alcançando uma série de funções, como proteção contra corrosão, resistência ao desgaste, redução de atrito, resistência a altas temperaturas, resistência à oxidação, isolamento térmico, isolamento elétrico, condutividade elétrica e proteção contra radiação de micro-ondas, com o objetivo de economizar materiais e energia. A superfície de trabalho especial é chamada de revestimento, e o método de fabricação do revestimento é chamado de pulverização térmica, conforme mostrado na Figura 14.

As características da pulverização térmica são as seguintes:

(1) Processo flexível

Os objetos da pulverização térmica podem variar de pequenos, como furos internos de 10 mm, a grandes, como pontes e torres de ferro; ela pode ser feita em ambientes internos ou no campo; pode ser aplicada a toda a superfície ou localmente.

(2) Deformação mínima por tensão da peça de trabalho

Durante a pulverização, o substrato pode ser mantido em uma temperatura baixa, resultando em muito pouca deformação por tensão da peça de trabalho.

(3) Alta produtividade

O peso do material pulverizado por hora varia de vários quilogramas a várias dezenas de quilogramas, resultando em alta produtividade.

As aplicações da pulverização térmica são as seguintes:

(1) Proteção contra corrosão

Usado principalmente para a pulverização anticorrosiva de grandes portões de aço de comportas de água, cilindros de secagem de máquinas de papel, estruturas de aço subterrâneas em minas de carvão, torres de transmissão de alta tensão, antenas de estações de TV, grandes pontes de aço, grandes tanques e tubulações em fábricas de produtos químicos.

(2) Resistência ao desgaste

Pulverizando peças desgastadas para reparo ou pré-pulverizando materiais resistentes ao desgaste em peças propensas ao desgaste, como eixos principais de ventiladores, tuyeres de alto-forno, virabrequins de automóveis, eixos de máquinas-ferramenta, trilhos de guia de máquinas-ferramenta, camisas de cilindro de motores a diesel, hastes de perfuração de campos petrolíferos e lâminas de máquinas agrícolas.

(3) Camadas funcionais especiais

Por meio da pulverização, é possível obter certas propriedades especiais da camada superficial, como resistência a altas temperaturas, isolamento térmico, condutividade elétrica, isolamento, proteção contra radiação etc., que são amplamente utilizadas nos setores aeroespacial, de energia atômica e outros.

As técnicas comuns de pulverização térmica incluem pulverização por chama, pulverização por arco, pulverização por plasma, etc.

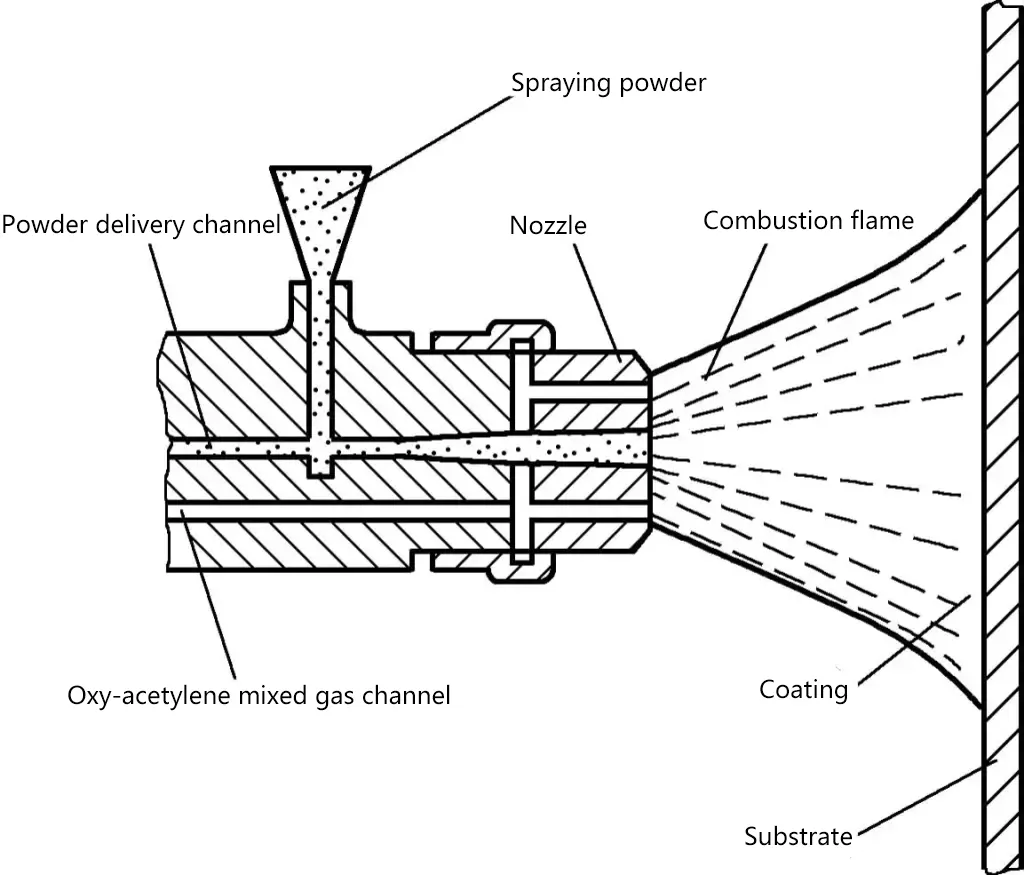

2. Pulverização com chama

Usando uma chama como fonte de calor, os materiais metálicos e não metálicos são aquecidos até o estado fundido e impulsionados por um fluxo de ar de alta velocidade para formar um fluxo de névoa, que é pulverizado sobre o substrato. As minúsculas partículas fundidas que atingem o substrato sofrem deformação plástica e formam um revestimento depositado em camadas. Esse processo é conhecido como pulverização por chama, conforme mostrado na Figura 15. A pistola de pulverização por chama é mostrada na Figura 16.

Os métodos comuns de pulverização por chama incluem a pulverização de pó por chama oxiacetilênica e a pulverização de arame por chama oxiacetilênica. A pulverização de pó por chama oxiacetilênica utiliza equipamentos simples e pode ser realizada no local, sendo adequada para a manutenção de equipamentos.

(1) Vantagens da tecnologia de pulverização por chama

- Ele pode ser pulverizado em substratos metálicos e não metálicos, e a forma e o tamanho do substrato geralmente não são limitados, mas pequenos orifícios ainda não podem ser pulverizados.

- Uma ampla variedade de materiais de revestimento, incluindo metais, ligas, cerâmicas e materiais compostos, pode ser usada como materiais de revestimento, permitindo que a superfície tenha várias propriedades, como resistência à corrosão, resistência ao desgaste, resistência a altas temperaturas e isolamento térmico.

- A estrutura porosa do revestimento tem desempenho de lubrificação de armazenamento de óleo e redução de atrito, e a macrodureza do revestimento por pulverização contendo fases duras pode chegar a 450HBW, e a camada de solda por pulverização pode chegar a 65HRC.

- A pulverização por chama tem pouco impacto sobre o substrato, a temperatura da superfície do substrato é de 200~250°C, a temperatura total é de 70~80°C, portanto a deformação do substrato é pequena e a estrutura do material não muda.

(2) Desvantagens da tecnologia de pulverização por chama

- A força de ligação entre o revestimento em spray e o substrato é relativamente baixa e não pode suportar cargas alternadas e cargas de impacto.

- Altos requisitos para a preparação da superfície do substrato.

- O processo de pulverização por chama é afetado por várias condições, e ainda não há um método eficaz para detectar a qualidade do revestimento.

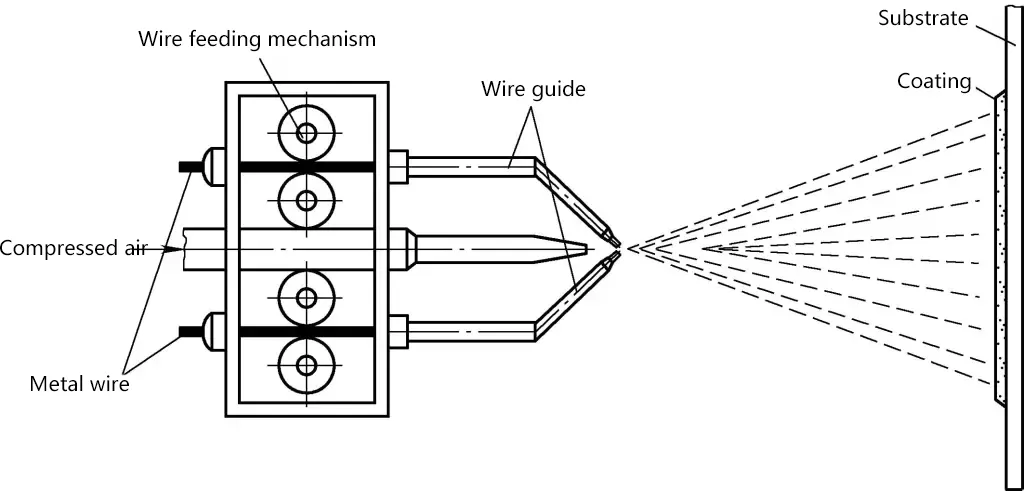

3. Pulverização por arco

A pulverização por arco é uma técnica que utiliza um arco elétrico queimando entre dois fios de metal alimentados continuamente para derreter o metal, atomiza o metal derretido com um fluxo de ar de alta velocidade e acelera as partículas de metal atomizadas para pulverizá-las sobre a peça de trabalho e formar um revestimento, conforme mostrado na Figura 17. A pulverização por arco é o método de pulverização térmica mais comumente usado em aplicações práticas de engenharia, como proteção contra corrosão, resistência ao desgaste e reparo de estruturas de aço e peças mecânicas.

As características da pulverização por arco são as seguintes:

(1) Longa vida útil de proteção contra corrosão

Com base em diferentes ambientes de corrosão e características de trabalho específicas, por meio de um projeto de revestimento razoável, a vida útil da resistência à corrosão do atual sistema de revestimento de proteção contra corrosão de longa duração por pulverização a arco atingiu mais de 50 anos, o que é 2 a 3 vezes maior do que a galvanização por imersão a quente e 2 a 3 vezes maior do que o revestimento de FRP.

(2) Alta resistência de união com o substrato metálico

A camada de pulverização de arco e o substrato são combinados por meio de incorporação e ligação micrometalúrgica, mostrando uma maior força de ligação, que é três vezes maior que a da pulverização por chama e a mais alta entre todos os revestimentos anticorrosivos.

(3) Alta produtividade

Em comparação com a pulverização com chama de oxiacetileno, a pulverização com arco introduz fios duplos, aumentando a produtividade de uma única máquina em 3 a 4 vezes.

(4) Boa qualidade do revestimento

A pulverização por arco aquece o material do arame por meio de aquecimento por arco elétrico, que tem alta temperatura de fusão e fusão uniforme, resultando em pulverização densa e qualidade de revestimento estável sem afetar o estresse térmico da peça de trabalho; enquanto a pulverização por chama oxiacetilênica usa aquecimento por chama, que tem baixa temperatura de fusão do material do arame, e há perigos ocultos, como oxidação e carbonização, que afetam a qualidade do revestimento.

(5) Alta capacidade de reparo

Durante o processamento, a elevação, o transporte e a instalação de estruturas de aço, o revestimento está sujeito a danos e arranhões. A tecnologia de pulverização a arco pode ser usada para reparos, garantindo a integridade e a eficácia do sistema de proteção contra corrosão.

(6) Boa universalidade

A tecnologia de pulverização por arco pode selecionar materiais resistentes à corrosão correspondentes de acordo com diferentes ambientes de corrosão, e o sistema de processo tem adaptabilidade universal.

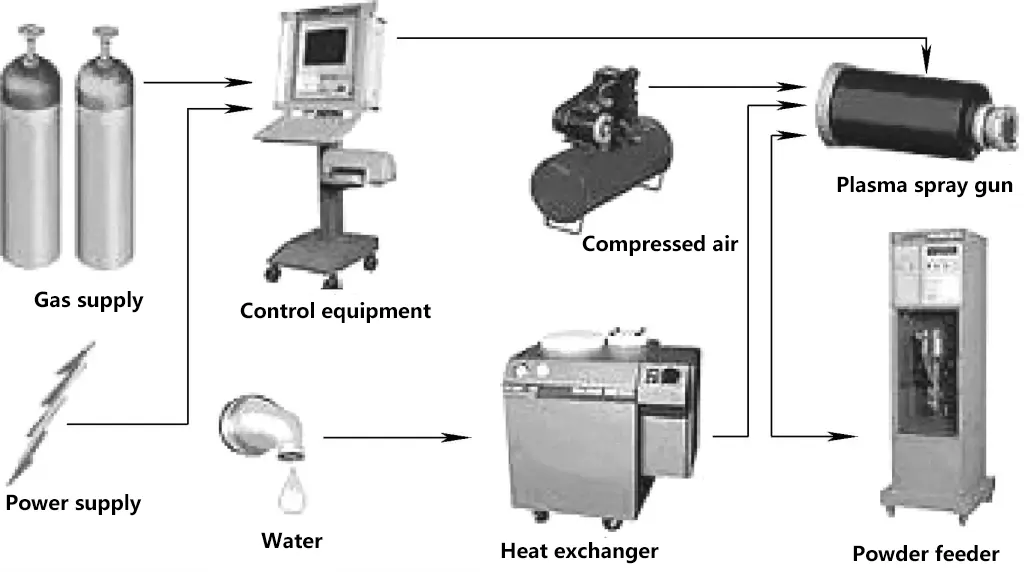

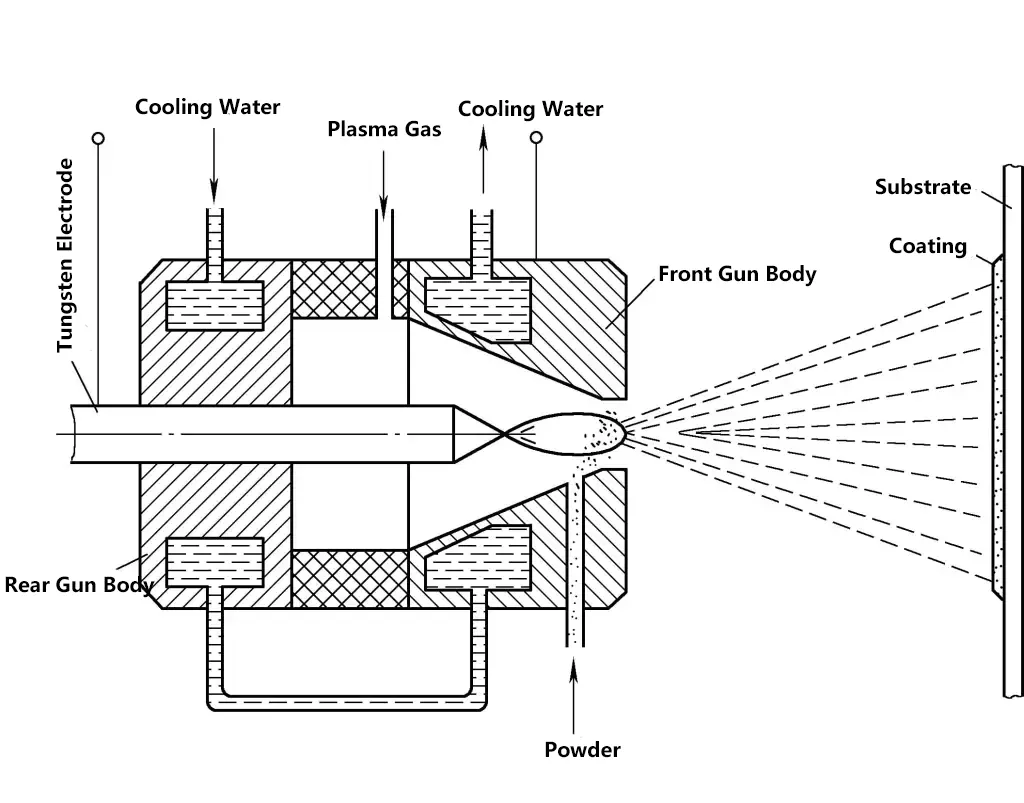

4. Pulverização de plasma

A pulverização por plasma é um método que usa um jato de plasma para aquecer o material de pulverização até um estado fundido ou quase fundido e depositá-lo na superfície do produto para formar uma camada protetora. Seu equipamento é mostrado na Figura 18, e o princípio de funcionamento é mostrado na Figura 19.

A tecnologia de pulverização por plasma é um novo tipo de método versátil de pulverização de precisão que foi vigorosamente desenvolvido após a pulverização por chama. Ela tem as seguintes características:

(1) Características da estrutura do revestimento

Os revestimentos pulverizados por plasma são densos em sua estrutura, com baixo teor de óxido e porosidade. A ligação entre o revestimento e o substrato é principalmente mecânica, mas a ligação por microzona e a ligação física também podem ocorrer, resultando em maior resistência de ligação do revestimento.

(2) Características da tecnologia de processo

Os materiais de pulverização são amplamente aplicáveis, variando de ligas de alumínio de baixo ponto de fusão a zircônia de alto ponto de fusão. Os revestimentos têm alta resistência de ligação, baixa porosidade, poucas inclusões de óxido, alta precisão de controle do equipamento e podem ser usados para preparar revestimentos finos.