Os componentes de máquinas, como engrenagens e eixos, que operam sob condições complexas de tensão, exigem propriedades diferentes na superfície e no núcleo devido às tensões variáveis que sofrem. Os métodos tradicionais de tratamento térmico geralmente não atendem a essa exigência. As tecnologias de tratamento térmico de superfície são empregadas para superar essa limitação.

Há dois tipos principais de tratamentos térmicos de superfície: endurecimento de superfície, que altera a microestrutura sem mudar a composição química da superfície, e tratamento térmico químico de superfície, que modifica tanto a microestrutura quanto a composição química da superfície.

Endurecimento de superfícies de aço

O endurecimento superficial do aço é um processo de tratamento térmico que envolve o aquecimento rápido da superfície da peça de trabalho para austenitizá-la, seguido de um resfriamento rápido para obter uma camada martensítica na superfície. Engrenagens, cames e várias peças de eixo operam sob cargas flutuantes e suportam atrito e impacto, sendo que suas superfícies suportam maior tensão do que seus núcleos.

Portanto, a superfície deve ter alta resistência, dureza e resistência ao desgaste, enquanto o núcleo deve manter a resistência adequada, plasticidade e tenacidade suficientes. As técnicas de endurecimento de superfície podem atender a esses requisitos de um exterior duro com um interior resistente. Dependendo do método de aquecimento, o processo pode ser categorizado em endurecimento por indução, endurecimento por chama e endurecimento a laser.

Endurecimento por indução

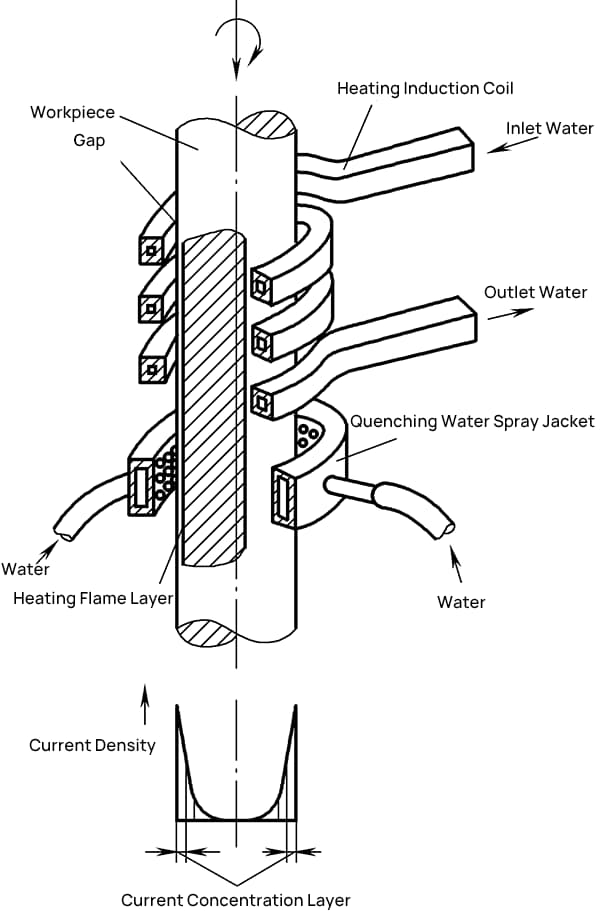

O endurecimento por indução utiliza o princípio da indução eletromagnética para gerar uma corrente induzida de alta densidade na superfície de uma peça de trabalho, aquecendo-a rapidamente até o estado austenítico antes de esfriar rapidamente para obter uma estrutura martensítica, conforme ilustrado na Figura 1-40.

A profundidade da camada endurecida obtida pelo endurecimento por indução depende principalmente da frequência da corrente; quanto maior a frequência, mais rasa será a camada endurecida. Na produção, diferentes frequências de corrente são selecionadas com base no tamanho da peça e na profundidade necessária da camada endurecida. O endurecimento por indução pode ser classificado em três tipos com base na frequência da corrente:

O endurecimento por indução de alta frequência normalmente opera em frequências de corrente de 80 a 1.000 kHz, produzindo uma camada de superfície endurecida de 0,5 a 2 mm, usada principalmente para o endurecimento da superfície de engrenagens de módulo médio e pequeno e eixos pequenos.

O endurecimento por indução de média frequência, com frequências de corrente comuns de 2500 a 8000 Hz, pode atingir uma camada endurecida superficial de 3 a 6 mm, usada principalmente para peças que exigem camadas endurecidas mais profundas, como virabrequins de motor, engrenagens de grande módulo e eixos maiores.

O endurecimento por indução de frequência de potência opera em uma frequência de corrente padrão de 50 Hz, capaz de atingir uma camada endurecida de superfície de 10 a 15 mm, usada principalmente para o aquecimento de materiais de aço de grande diâmetro e para o endurecimento da superfície de peças grandes que exigem camadas endurecidas profundas.

O endurecimento por indução oferece velocidades de aquecimento rápidas, alta eficiência de produção, distorção mínima da peça de trabalho e endurecimento de alta qualidade, o que o torna adequado para a produção em massa.

A profundidade da camada endurecida é facilmente controlada, facilitando a mecanização e a automação. Ele é usado principalmente para aço estrutural de médio carbono ou aço estrutural de baixa liga de médio carbono com uma fração de massa de carbono de 0,4% a 0,5%, mas também é aplicável a aços para ferramentas de alto carbono e peças de ferro fundido. No entanto, o equipamento de endurecimento por indução é complexo e caro, e não é adequado para a produção de pequenos lotes ou peças com formatos irregulares.

Endurecimento por chama

O endurecimento por chama utiliza uma chama de alta temperatura, gerada a partir do oxi-acetileno ou de outros gases combustíveis, para aquecer rapidamente a superfície de uma peça de trabalho antes de resfriá-la com água. Essa técnica de endurecimento de superfície é simples, conveniente e econômica, mas o controle da temperatura de aquecimento pode ser um desafio, o que geralmente leva ao superaquecimento e à qualidade inconsistente do endurecimento.

Normalmente, a camada endurecida obtida por meio do endurecimento por chama mede entre 2 e 6 mm de profundidade, o que a torna adequada para peças únicas ou pequenos lotes e para o endurecimento da superfície de eixos e engrenagens grandes com um módulo alto.

Endurecimento a laser

O endurecimento a laser envolve a varredura da superfície de uma peça de trabalho com um feixe de laser, austenitizando rapidamente a superfície. Quando o feixe de laser se afasta da superfície, o metal do substrato absorve uma quantidade significativa de calor, fazendo com que a superfície esfrie rapidamente e endureça.

Esse método é conveniente e flexível e pode utilizar a reflexão do laser para endurecer formas complexas, inclusive cantos, ranhuras, furos cegos e paredes laterais de furos profundos. A camada endurecida do endurecimento a laser normalmente varia de 0,3 a 0,5 mm de profundidade, resultando em uma estrutura martensítica extremamente fina com alta dureza e excelente resistência ao desgaste.

Tratamento térmico químico de superfície do aço

O tratamento térmico químico de superfície do aço envolve a colocação da peça de trabalho em um meio químico que contém determinados átomos ativos. Por meio do aquecimento, esses átomos se difundem na camada superficial da peça de trabalho até uma determinada profundidade, alterando sua composição química e microestrutura, obtendo, assim, propriedades diferentes do núcleo por meio desse processo de tratamento térmico.

Após o tratamento térmico químico, a superfície do aço pode atingir maior dureza, resistência ao desgaste e resistência à fadiga do que a têmpera superficial, enquanto o núcleo mantém boa plasticidade e tenacidade, além de maior resistência. Os tratamentos térmicos químicos apropriados também podem conferir propriedades especiais, como redução do atrito, resistência ao desgaste e resistência à corrosão na superfície do aço, fazendo com que a aplicação desse processo seja cada vez mais difundida.

Dependendo do elemento difusor, os tratamentos térmicos químicos de superfície do aço podem ser categorizados em cementação, nitretação, carbonitretação, boretação e metalização, sendo a cementação, a nitretação e a carbonitretação as mais comuns.

Carburização

A cementação consiste em colocar peças de aço de baixo carbono em um meio de cementação e aquecê-las a 900-950°C para permitir a difusão de átomos de carbono ativo na superfície do aço, alterando a microestrutura e as propriedades da camada superficial. Há três métodos principais de cementação: sólido, líquido e a gás, sendo a cementação a gás a mais utilizada na produção.

Na cementação a gás, as peças são colocadas em um forno selado de alta temperatura com um meio de cementação gasoso, normalmente usando agentes como querosene ou gás natural, e aquecidas a aproximadamente 920-950°C. O processo de cementação é controlável, resultando em uma camada cementada de alta qualidade com boas propriedades mecânicas, alta produtividade e condições de trabalho favoráveis.

A cementação é frequentemente aplicada a peças críticas feitas de aços de baixo carbono ou baixa liga, como engrenagens, pinos de pistão e eixos. Após a cementação, o teor de carbono da camada superficial atinge 0,85%-1,05% em massa.

Após a têmpera e o revenimento em baixa temperatura, a microestrutura da superfície consiste em martensita e carbonetos de alto carbono em forma de agulha fina, oferecendo alta dureza e resistência ao desgaste, enquanto a microestrutura do núcleo apresenta martensita ou bainita de baixo carbono, garantindo resistência adequada e boa tenacidade.

Nitretação

A nitretação é um processo de tratamento térmico químico que introduz nitrogênio na superfície do aço para formar uma camada de endurecimento enriquecida com nitrogênio. Esse tratamento melhora significativamente a dureza da superfície, a resistência ao desgaste, a resistência à fadiga e a resistência à corrosão da peça de trabalho. A nitretação pode ser dividida em nitretação a gás e nitretação iônica, sendo a nitretação a gás a mais comum.

Envolve a introdução de gás amônia em um forno de nitretação selado, aquecido a temperaturas de nitretação, onde ele se decompõe para liberar átomos de nitrogênio ativos que são absorvidos e difundidos pela superfície do aço para formar uma camada nitretada, normalmente com 0,3 a 0,5 mm de espessura.

O aço geralmente é pré-condicionado por têmpera e revenimento para melhorar a usinabilidade e obter uma estrutura de sorbita temperada uniforme, garantindo alta resistência e tenacidade.

Entre os aços adequados para nitretação estão o aço estrutural, o aço para ferramentas e o aço inoxidável, especialmente quando ligados a elementos como Cr, Mo, Al, Ti e V para aumentar a dureza da superfície, a resistência ao desgaste, a resistência à fadiga e a resistência à corrosão, mantendo boas propriedades mecânicas no núcleo.

Para formas complexas ou peças de precisão, o recozimento de alívio de tensão é realizado após a usinagem de precisão e antes da nitretação para minimizar a deformação durante a nitretação.

Em comparação com a cementação, as peças de aço nitretado têm maior dureza superficial, resistência ao desgaste, estabilidade térmica, resistência à fadiga e menor sensibilidade ao entalhe. Além disso, uma densa película de nitreto formada na superfície do aço após a nitretação proporciona excelente resistência à corrosão. Além disso, como a temperatura de nitretação é baixa, a peça de trabalho não precisa de tratamento térmico adicional após a nitretação, resultando em deformação mínima.

Carbonitretação

A carbonitretação é a difusão simultânea de carbono e nitrogênio na superfície do aço. O método mais usado na produção é a carbonitretação a gás, com o objetivo de melhorar a resistência à fadiga, a dureza da superfície e a resistência ao desgaste usando uma mistura de gases de cementação e nitretação.

Com base na temperatura, a carbonitretação pode ser dividida em alta, média e baixa temperatura, sendo que a carbonitretação a gás de média e baixa temperatura é comumente usada na produção.

A carbonitretação a gás de média temperatura envolve a colocação da peça de trabalho em um forno selado, aquecendo-a a 820-860°C e introduzindo querosene ou gás de cementação junto com amônia.

A espessura da camada carbonitretada é normalmente de 0,5 a 0,8 mm, seguida de têmpera e revenimento em baixa temperatura. A peça de trabalho se beneficia das vantagens da cementação e da nitretação, sendo usada principalmente para peças pequenas, de formato complexo e resistentes ao desgaste que exigem deformação mínima.

A carbonitretação a gás em baixa temperatura é principalmente um processo de difusão de nitrogênio-carbono, que aquece a peça de trabalho a 500-570°C em uma atmosfera contendo átomos de carbono e nitrogênio ativos, formando uma camada carbonitretada com espessura típica de 0,2-0,5 mm. Em geral, não é necessário nenhum tratamento térmico adicional após a carbonitretação, o que permite o uso imediato.

A dureza da superfície da peça é alta sem ser quebradiça e, devido à baixa temperatura de tratamento e à curta duração, a deformação é mínima. Isso o torna amplamente aplicável a materiais de aço-carbono, aço-liga e ferro fundido, adequado para várias ferramentas, moldes e algumas peças de eixo.