Resumo

Atualmente, nossa empresa utiliza principalmente componentes de chapa metálica como estrutura principal. Resumimos os métodos e as especificações comuns de conexão para peças de chapa metálica para facilitar a referência do projeto e aumentar a eficiência. Os principais métodos de conexão para peças de chapa metálica incluem:

1. conexão de parafuso 2. rebitagem de tração 3. rebitagem de parafuso de tração 4. conexão de gancho e fenda 5. soldagem por pontos 6. conexão de dobradiça 7. clinching TOX

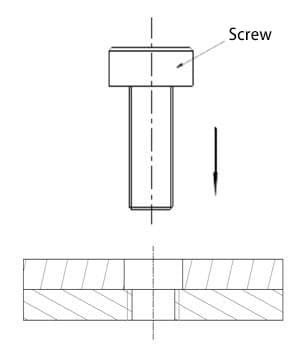

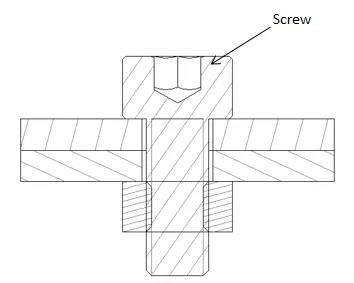

Conexão de parafuso

Princípio: nas duas partes conectadas, uma parte tem um furo roscado e a outra parte tem um furo passante correspondente. Por fim, elas são conectadas por meio de um parafuso (conforme mostrado na Figura 1); ou ambas as partes têm furos passantes e são conectadas por meio de um parafuso e uma porca (conforme mostrado na Figura 2).

Vantagens:

Pode ser montado e desmontado várias vezes e é relativamente fácil de montar e desmontar.

Desvantagens:

1. Podem surgir problemas de qualidade, como parafusos de baixa qualidade, dificuldades em garantir a qualidade dos furos de rosca, deslizamento da rosca que leva à rejeição da peça ou ao afrouxamento do parafuso e outros problemas potenciais.

2. O número de parafusos é relativamente alto, exigindo mais mão de obra, o que resulta em altos custos e baixa eficiência.

Escopo aplicável:

Conexões de peças em máquinas que exigem desmontagem (como o orifício rosqueado na nervura de reforço do KCPLUS que se conecta à antena).

Métodos comuns:

1. parafusos auto-roscantes

2. rosqueamento + conexão a parafuso

3. pino/porca rebitada + parafuso

4. parafuso + porca

Rebitagem por punção

Princípio:

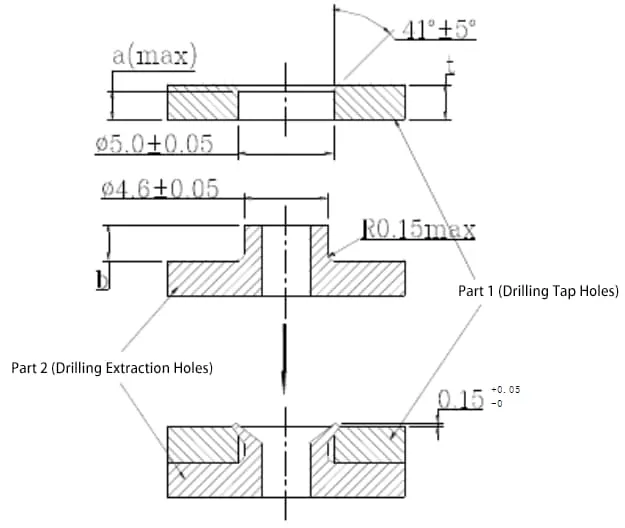

Conforme mostrado na Figura 3, a peça 1 (com um furo perfurado) e a peça 2 (com um furo desenhado) são combinadas. Um molde é usado para expandir o furo desenhado, preenchendo o furo do canto do furo perfurado, conectando assim as duas partes em uma única unidade.

Vantagens:

1. Não há necessidade de adicionar peças, o que resulta em alta resistência de rebitagem.

2. alta eficiência de produção ao usar um molde para rebitagem.

Desvantagens:

1. É difícil garantir a qualidade.

2. é uma conexão única e não pode ser desmontada.

Escopo aplicável:

1. Conexões de peças estampadas que não requerem desmontagem.

2. Conexões dentro da própria peça estampada.

Especificações:

As especificações para a rebitagem por punção estão relacionadas à espessura do material da peça com o furo (como a peça 1 na Figura 3). Espessuras diferentes de material têm especificações diferentes. Abaixo estão as especificações com base na espessura do material da peça com o furo perfurado (0,9, 1,2, 1,5 mm), conforme mostrado na Tabela 1. Para ver as dimensões detalhadas das especificações, consulte a Figura 3.

| Espessura do material (mm) Parâmetros (mm) | 0.9 | 1.2 | 1.5 |

| a(max) | 0.5 | 0.8 | 1 |

| b | 1.5 | 1.7 | 2 |

Rebitagem

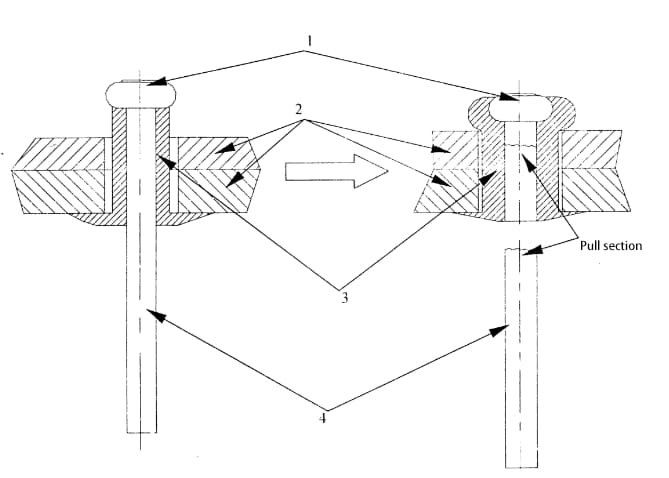

Princípio:

Conforme mostrado na Figura 4, insira o rebite nos orifícios correspondentes das duas partes, use uma pistola de rebite para puxar a haste de tração 4 (até que ela se quebre), a cabeça 1 da haste se move para baixo, fazendo com que a luva externa do rebite 3 se expanda para fora, maior do que o diâmetro do orifício, atingindo assim o objetivo de conectar as duas partes.

Vantagens:

1. só é necessário criar furos para rebites nas peças, estrutura simples. 2. boa qualidade de conexão. 3. (Como a ação de rebitagem pode ser concluída pelo fornecedor), baixo custo de mão de obra.

Desvantagens:

1. após a conexão, o cabeçote tem uma certa altura e a parte traseira da superfície de conexão não pode ser completamente plana.

2. a desmontagem é inconveniente após a conexão.

Escopo de aplicação:

Usado principalmente para conectar peças estampadas e conexões de componentes não removíveis.

Especificações:

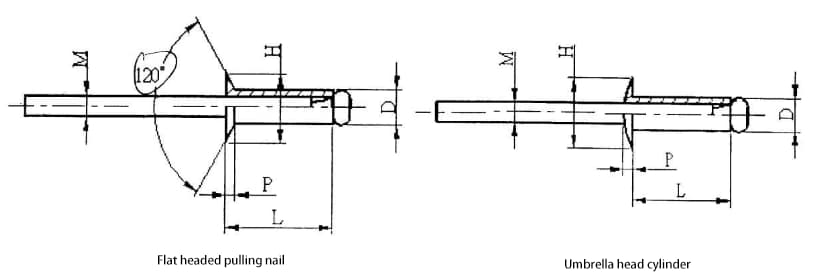

Os rebites são divididos em dois tipos: rebites de cabeça chata e rebites de cabeça escareada (conforme mostrado na Figura 5). Os rebites de cabeça chata são usados principalmente em superfícies com altas exigências, onde não deve haver conexões salientes. A cabeça plana do rebite é embutida em um furo escareado de 120° na peça estampada, mantendo a cabeça nivelada com a superfície. Alguns dos parâmetros de especificação para o rebite e o furo do rebite são mostrados na Tabela 2.

Tabela 2: Especificações do rebite e do furo do rebite

| Tipos de rebites | D | Diâmetro do furo do rebite | Espessura do rebite | L | H | P | M | Resistência ao cisalhamento | Resistência à tração | ||

| Cabeça escareada | Cabeça chata | Cabeça escareada | Cabeça chata | Resistência máxima (N) | |||||||

| Rebite de puxar com núcleo de aço em liga de alumínio | 2.4 | 2.5 | 1.0~3.2 | 1.6~3.2 | 5. 7 | 4.8 | 0.7 | 0.8 | 1.42 | 490 | 735 |

| 3.2~4.8 | 3.2~4.8 | 7. 3 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 8. 9 | |||||||||

| 3 | 3.1 | 1.0~3.2 | 1.6~3.2 | 6.3 | 6 | 0.9 | 1.0 | 1.83 | 735 | 1180 | |

| 3.2~4.8 | 3.2~4.8 | 8. 0 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 9.8 | |||||||||

| 3.2 | 3.3 | 1.6~3.2 | 1.6~3.2 | 6.3 | 6.4 | 0.9 | 1.1 | 1.83 | 930 | 1420 | |

| 3.2~4.8 | 3.2~4.8 | 8 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 9.8 | |||||||||

| 4 | 4.1 | 1.2~3.2 | 1.6~3.2 | 6. 9 | 8 | 1.2 | 1.4 | 2.28 | 1470 | 2210 | |

| 3.2~4.8 | 3.2~4.8 | 8.6 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 10.4 | |||||||||

| 4.8 | 4.9 | 1.6~3.2 | 2.3~3.2 | 6.9 | 9.6 | 1.4 | 1.6 | 2.64 | 2260 | 3240 | |

| 3.2~4.8 | 3.2~4.8 | 9.3 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 11.1 | |||||||||

Observação:

1. Exceto pela posição da tampa de resistência limite, que é Newton (N). As demais posições da tampa estão em milímetros (mm).

2. As posições de tamanho mostradas na tabela são mostradas na Figura 5

Soldagem a ponto

Princípio:

A soldagem por pontos é geralmente dividida em duas categorias: soldagem por pontos de dupla face e soldagem por pontos de face única. Na soldagem por pontos de dupla face, os eletrodos alimentam o ponto de soldagem com energia de ambos os lados da peça de trabalho. O método típico de soldagem por pontos de dupla face é o mais comumente usado, no qual há impressões de eletrodos em ambos os lados da peça de trabalho.

O uso de uma placa condutora com uma grande área de soldagem como eletrodo inferior pode eliminar ou reduzir as impressões na parte inferior da peça de trabalho.

Vantagens:

1. A solda a ponto proporciona uma fixação segura, é realizada pelos fornecedores e é rápida e econômica;

2. As peças não requerem estruturas complexas.

Desvantagens:

Ele tem certos requisitos para o formato das peças. Essa questão deve ser cuidadosamente considerada durante a fase de projeto, e esse método pode ser considerado para conectar peças maiores com espaço amplo.

Intertravamento de gancho e ranhura

Características:

O método de intertravamento de gancho e ranhura geralmente tem uma função de pré-posicionamento e não pode fixar diretamente as peças. Ele é comumente usado em conjunto com parafusos de travamento, rebites e outros métodos de fixação.

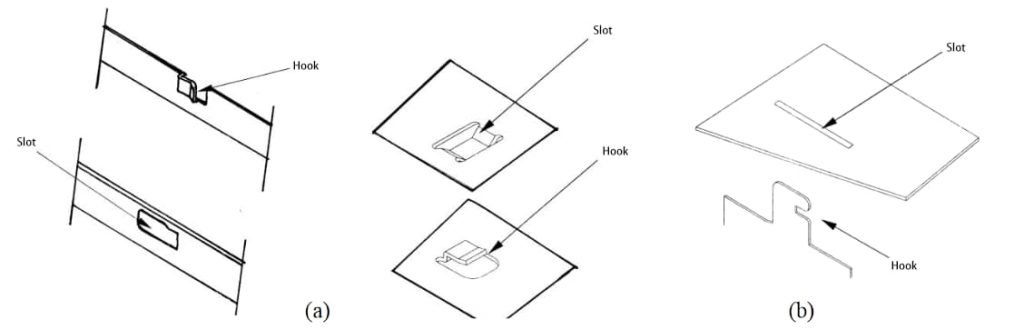

Descrição estrutural:

A estrutura da conexão de intertravamento de gancho e ranhura inclui ganchos e ranhuras. Nas formas de gancho listadas na Figura 6 (a) e (b) abaixo, os ganchos e as ranhuras não correspondem um a um. Eles podem ser emparelhados de forma alternada, conforme necessário. A forma de gancho listada na Figura 6 (b) é usada para conexões que não exigem uma fixação muito forte.

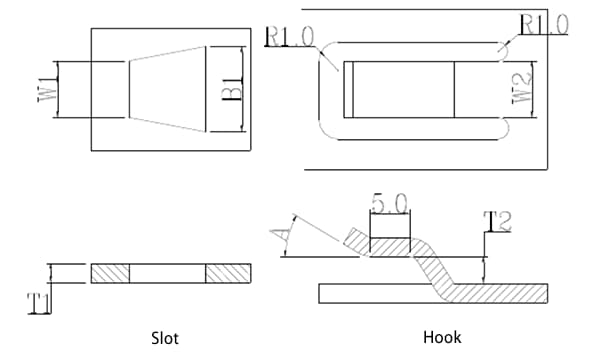

Especificações: Devido ao posicionamento relativamente menos seguro proporcionado pelo método de intertravamento de gancho e fenda e ao seu uso comum em conjunto com outros métodos de conexão, suas especificações específicas são flexíveis e adaptáveis, com de encaixe requisitos. As especificações mostradas na Figura 7 podem ser consultadas durante o projeto e são adequadas para várias formas de conexões de intertravamento de gancho e fenda.

W2 = 6,0 mm ou 10,0 mm (geralmente 6,0 para peças menores e 10,0 para peças maiores), W1 = W2 + 0,3, B1 = W2 + 3,0, T1 = espessura a ser fixada, T2 = T1 + 0,1, A = 20

Observação: A unidade de comprimento é mm

Conexão da dobradiça

Vantagens:

1. As peças conectadas podem girar em torno do eixo, o que torna a desmontagem e a montagem convenientes;

2. Conveniente e rápido para comprar

Desvantagens:

Mais peças envolvidas, custo mais alto.

Tox Riveting

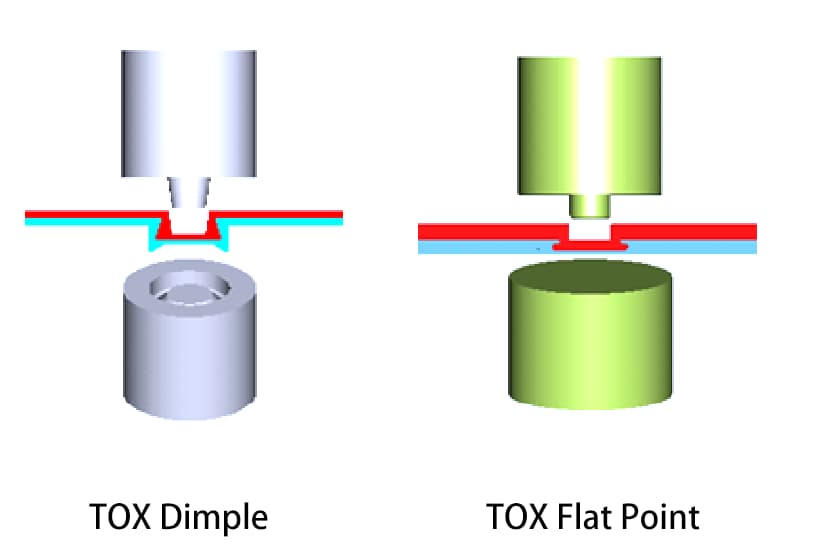

Princípio:

Por meio de forte tensão e compressão, o material sofre deformação plástica, incorporando um material de peça de trabalho em outro material de peça de trabalho, conectando assim duas peças de chapa metálica usando um processo de estampagemconforme mostrado na Figura 8.

Tabela: Diâmetro do ponto de conexão do TOX Série ideal

| Diâmetro do ponto de conexão | 6 mm | 8 mm | 10 mm |

| Faixa de espessura de folha única | 0.5-1.75 | 1.0-2.5 | 1.25-3.0 |

| Resistência ao cisalhamento (N) | 1000-2500 | 2600-3600 | 3000-6000 |

| Resistência à tração (N) | 1000-2700 | 2100-4000 | 3000-5000 |

| Força de estampagem (kN) | 20-45 | 35-50 | 60-80 |

| Força de ejeção da matriz de perfuração (N) | 500-3500 | 1000-6000 | 2000-8000 |

Resumo

Para conexões não removíveisSe a peça for usada com um parafuso, é recomendável priorizar os seguintes métodos de conexão na ordem de: rebitagem por punção, soldagem por pontos, rebitagem TOX, clinching, travamento por parafuso com encaixe de lingueta e travamento por parafuso. Levando em conta o custo da peça, as despesas de embalagem e transporte e as condições de armazenamento (que requerem um grande espaço), geralmente é preferível o travamento por parafuso com encaixe de lingueta.

Para conexões removíveisSe o método de conexão for o de parafuso, é recomendável priorizar os seguintes métodos de conexão na ordem de: travamento por parafuso com encaixe de lingueta e travamento por parafuso. Considerando que o uso apenas de parafusos resultaria em altos custos de mão de obra e dificuldades operacionais, o método de conexão de travamento de parafuso com encaixe de ranhura de aba é geralmente preferido.