I. Conhecimento básico do processo

1. Conhecimento básico do processo de correção

No trabalho de manutenção e instalação de equipamentos, algumas peças frequentemente sofrem deformação sob força externa ou deformação térmica. Por esse motivo, os instaladores geralmente eliminam esses defeitos manualmente ou com a ajuda de determinados equipamentos mecânicos para restaurar as peças à sua forma original. Essa operação é chamada de correção.

A correção pode ser dividida em duas formas: correção a frio e correção por chama. A correção a frio, devido aos fenômenos de endurecimento, só é adequada para materiais com boa plasticidade (como aço, metais não ferrosos metaise ligas) e que não estejam seriamente deformadas. A correção a frio pode ser subdividida em correção mecânica e correção manual. Este livro explica o processo de correção a frio.

(1) Formas comuns de deformação de barras e placas

Para fins de explicação, os componentes metálicos com uma estrutura de haste delgada semelhante são coletivamente chamados de barras, incluindo diferentes formas seccionais, como retangular, circular, ângulo reto (ângulo de aço) e retângulo aberto (canal de aço), etc.

1) Formas comuns de deformação de barras

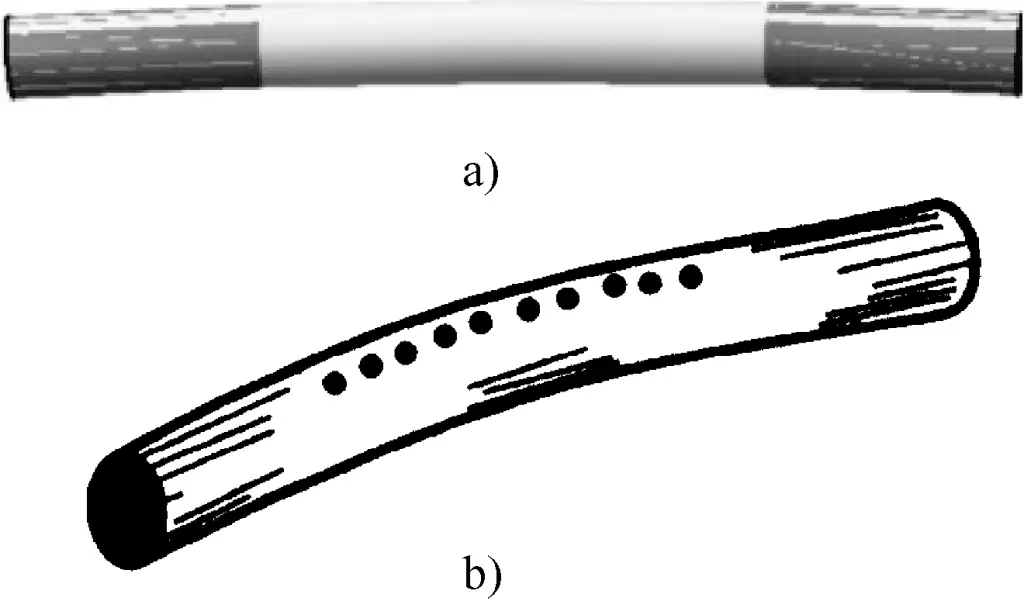

- Deformação de flexão geral e deformação de flexão local (consulte a Figura 1).

- Deformação por flexão em uma única direção e deformação por flexão em várias direções (consulte a Figura 2).

- Deformação por torção (consulte a Figura 3).

a) Deformação geral por flexão do canal de aço

b) Deformação local por flexão do aço angular

a) Deformação por flexão em uma única direção

b) Deformação por flexão multidirecional

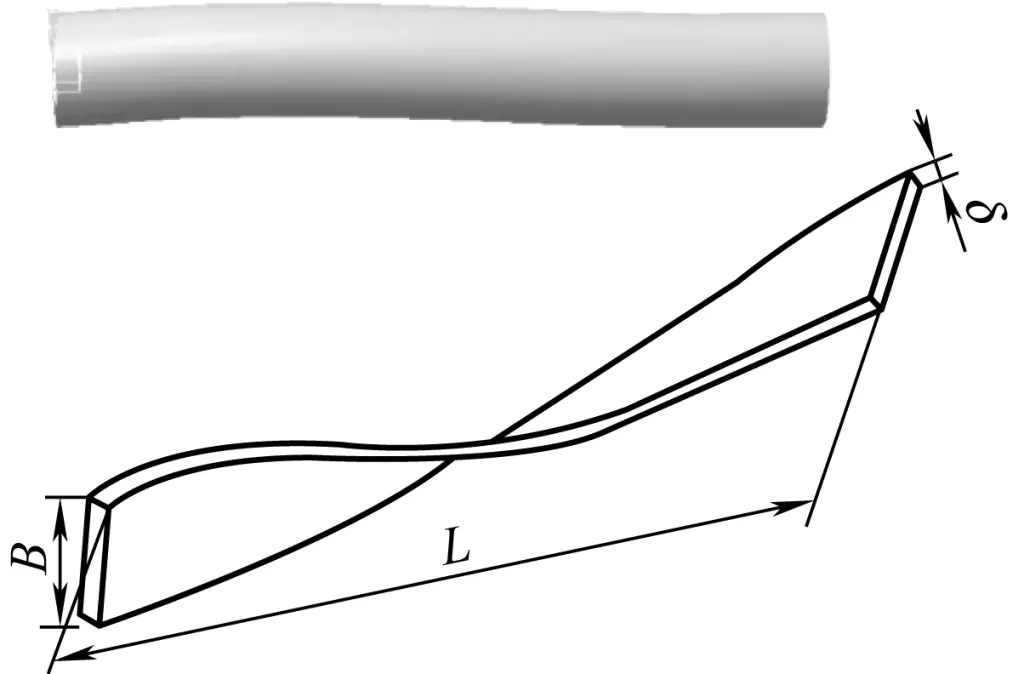

2) Formas comuns de deformação de placas (consulte a Figura 4)

As formas de deformação da placa são mais complexas, geralmente incluindo a protuberância média (comumente conhecida como "bulge"), a flexão geral da onda ou a deformação por torção, a deformação da borda (geralmente ondulada) e a deformação composta.

a) Deformação do bojo médio

b) Deformação da forma de onda da placa

c) Deformação da borda

d) Deformação composta da placa

(2) Ferramentas e acessórios comuns para correção

1) As ferramentas e acessórios comuns para correção manual são mostrados na Tabela 1.

Tabela 1 Ferramentas e acessórios comuns para correção manual

| Nome | Ilustração | Finalidade | |

| Martelo | Martelo de ponta esférica |  | Usado principalmente para corrigir chapas grossas e aço moldado |

| Martelo de bico de pato | Usado principalmente para corrigir placas finas | ||

| Marreta de madeira |  | Usado principalmente para corrigir chapas finas de aço abaixo de 1 mm e chapas finas de metais não ferrosos | |

| Martelo octogonal |  | Usado principalmente para materiais em branco de grande espessura e altamente deformados e tipos altamente deformados de correção de aço moldado | |

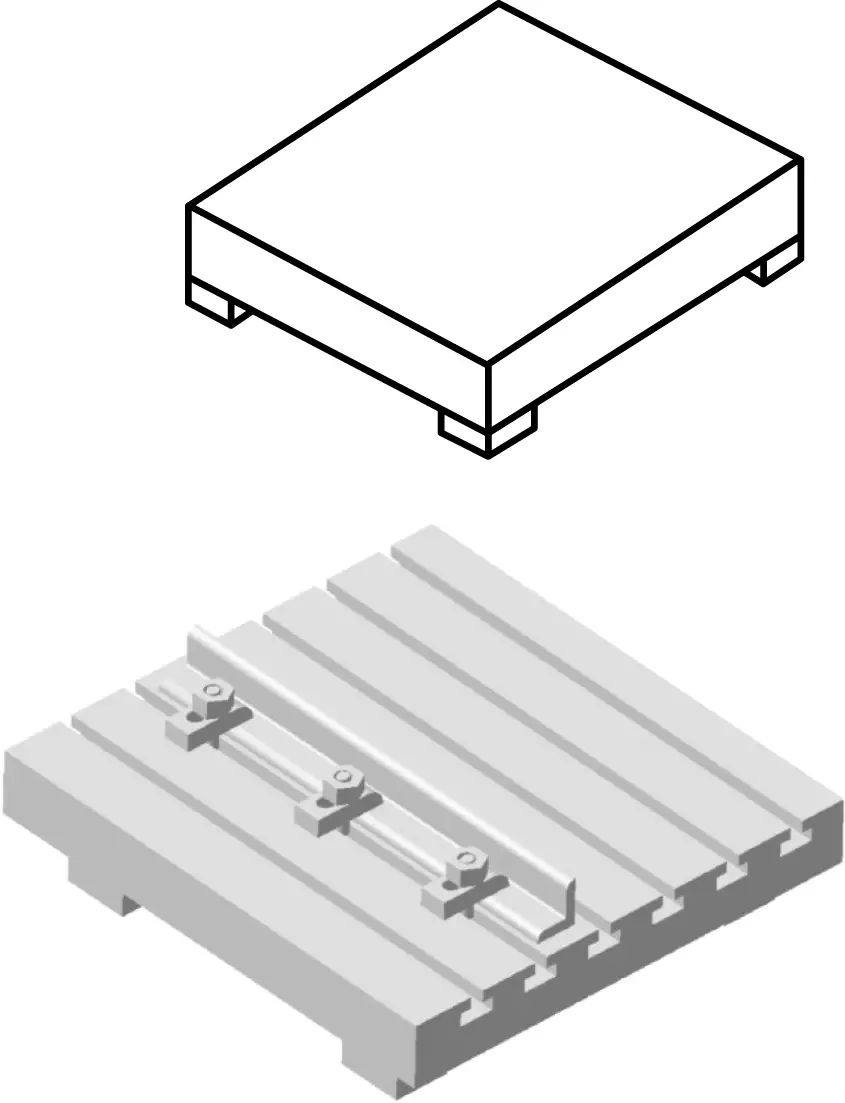

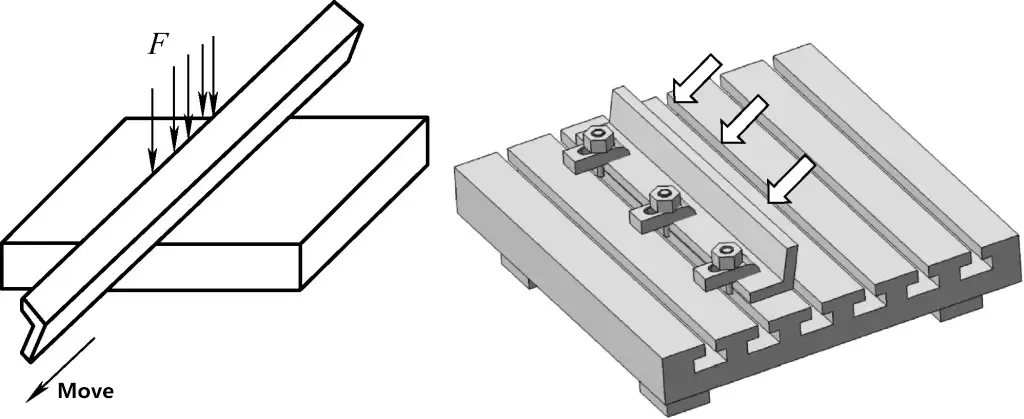

| Gabaritos de correção | Placa plana de correção |  | Usado para corrigir peças de trabalho, especialmente placas. As ranhuras em T podem prender parafusos para posicionar e corrigir peças de trabalho. Ao corrigir ângulos de aço, você pode fixar um lado conforme necessário e martelar o outro lado |

| Bigorna |  | Usado para corrigir pequenas deformações de peças pequenas | |

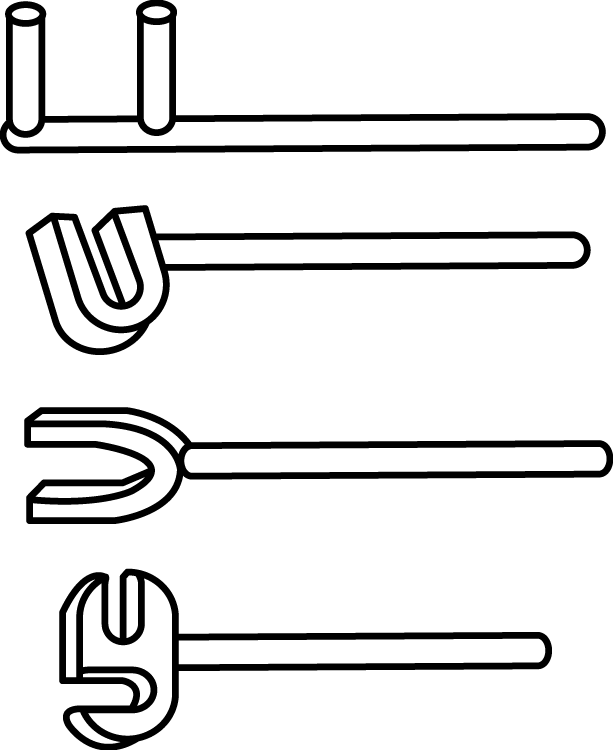

| Ferramentas de dobra |  | Usado principalmente para correções manuais de dobra, como a cooperação com um torno para corrigir a deformação torcional do material da tira | |

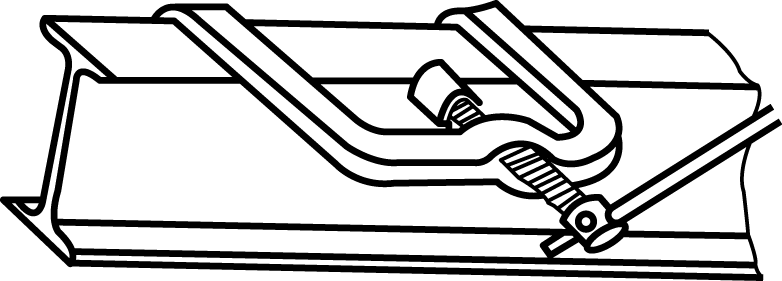

| Alisador |  | Usado para endireitar a deformação por flexão horizontal de flanges de vigas I | |

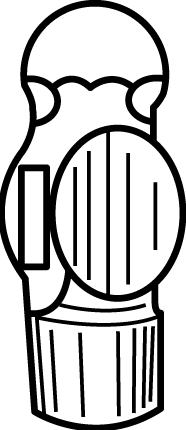

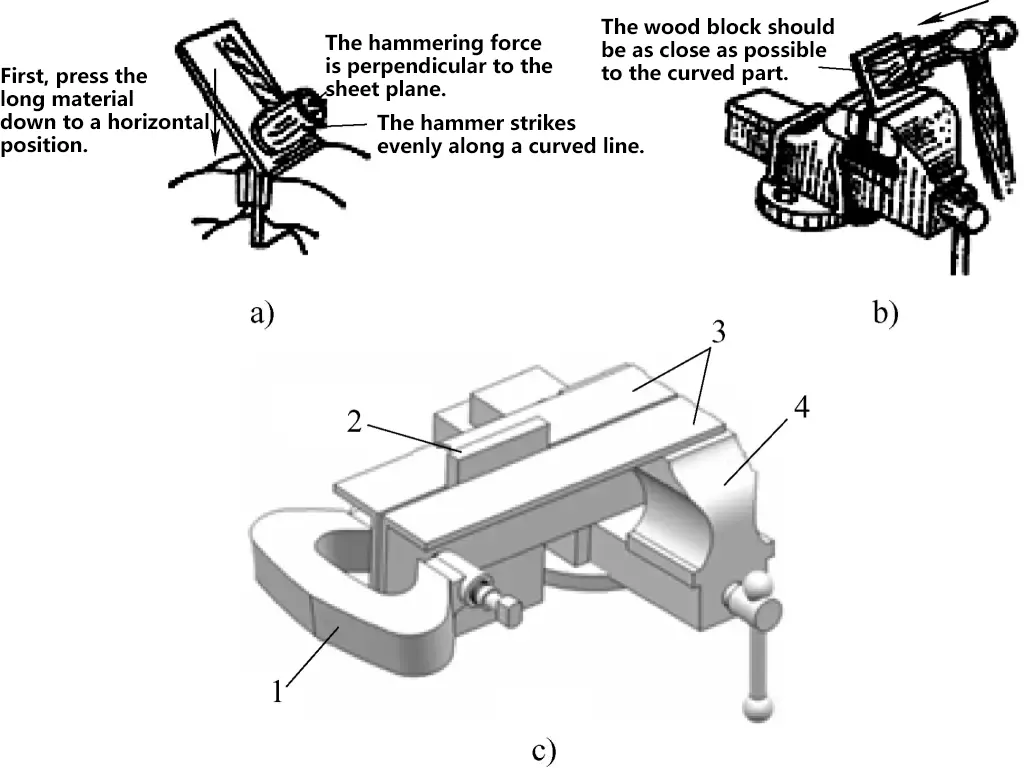

2) Pressione

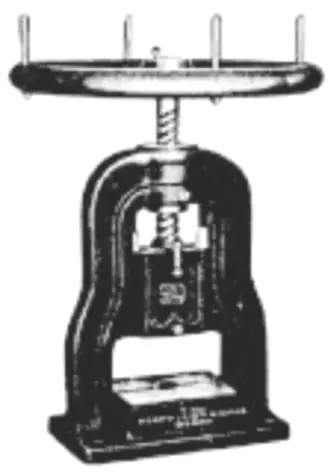

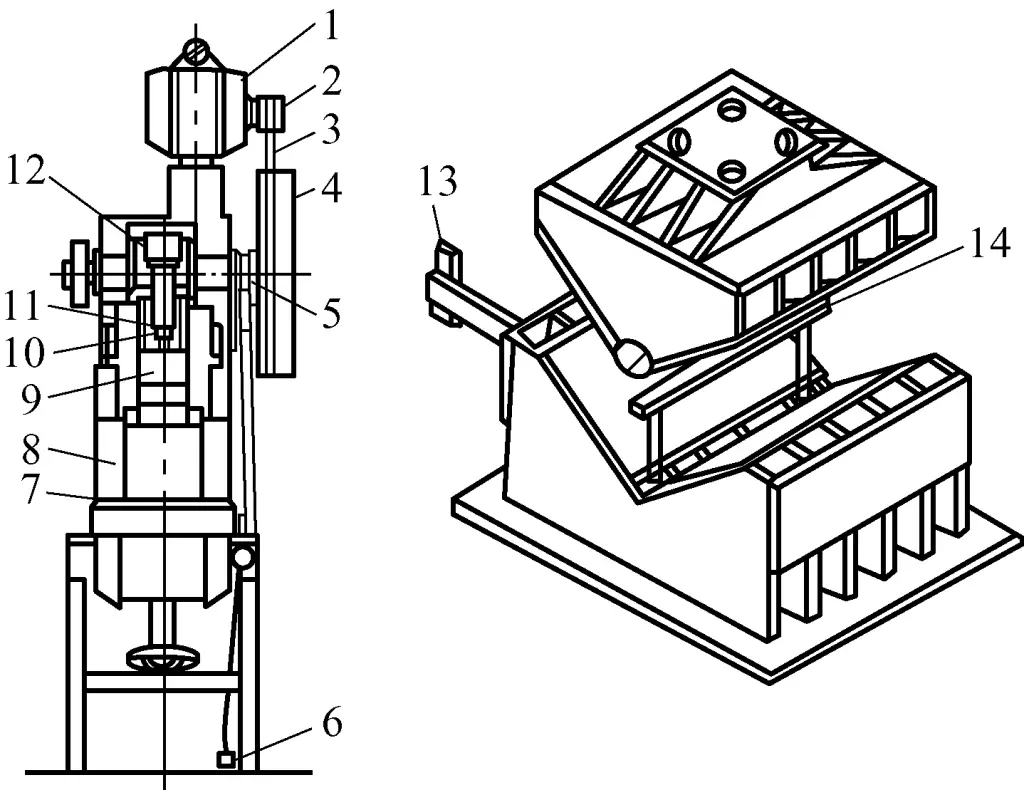

Há muitos tipos de prensas, como prensas de fricção, prensas de manivela, prensas excêntricas e várias prensas hidráulicas. A correção manual geralmente usa uma prensa de parafuso manual (consulte a Figura 5), que tem estrutura simples, é fácil de operar e pode ser usada para corrigir pequenas deformações de tiras e hastes.

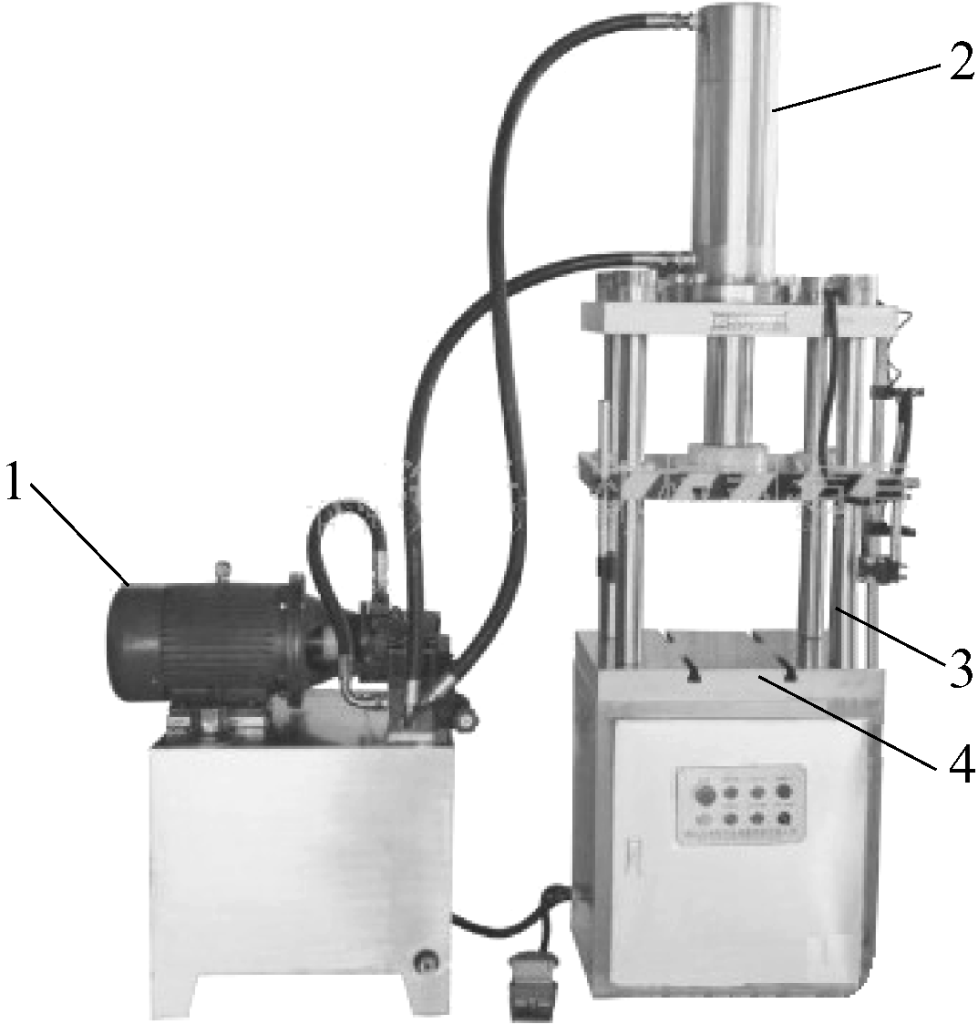

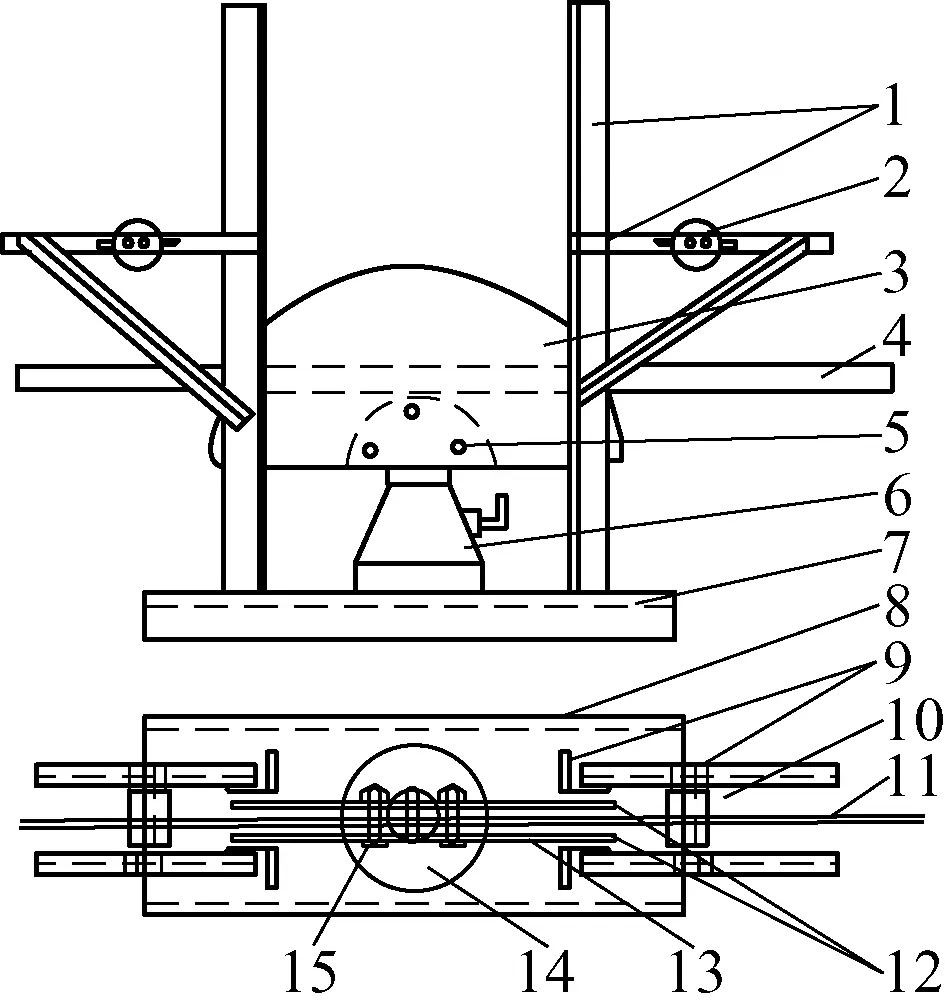

A deformação de chapas mais finas pode ser corrigida manualmente, enquanto as deformações de flexão de chapas grossas geralmente usam uma máquina de endireitamento de chapas de aço. No entanto, se não houver uma máquina de endireitamento de chapas de aço, um prensa hidráulica também pode ser usado. A Figura 6 mostra a aparência de uma prensa hidráulica comumente usada, que consiste principalmente em um motor, dispositivo de acionamento hidráulico, coluna, coluna guia e plataforma de trabalho.

1-Motor

2-Dispositivo de acionamento hidráulico

Posto de 3 guias

4-Plataforma de trabalho

(3) Métodos básicos para correção de tiras e placas

1) Princípios básicos de endireitamento de tiras de material

A seção dobrada ou torcida de uma tira é exatamente onde o material metálico está densamente combinado, ou seja, a parte "apertada". Portanto, o objetivo do endireitamento é aplicar força com as ferramentas apropriadas a essas partes para "afrouxá-las", alcançando um equilíbrio relativo na tensão do material, resultando em um estado plano, que é o efeito do endireitamento.

O endireitamento a frio de tiras de material deve ser analisado com base em condições específicas, como formato da seção transversal, espessura do material e grau de deformação. O método básico para endireitar tiras de material individuais é discutido a seguir:

① Se houver deformação de flexão geral e deformação de flexão local na tira, a deformação de flexão local deverá ser corrigida primeiro, seguida pela deformação de flexão geral.

② Se houver deformações de flexão multidirecionais na tira, a quantidade de deformação de flexão deve ser detectada em diferentes direções. Normalmente, o lado com menor quantidade de deformação de flexão é corrigido primeiro, seguido pelo lado com maior quantidade de deformação.

Para tiras de seção transversal retangular (como aço plano), primeiro, corrija a curvatura na direção vertical (direção da largura) e, em seguida, corrija a curvatura na direção horizontal (direção do comprimento); para aço em ângulo ou aço em canal, corrija primeiro a borda onde as duas faces se cruzam, depois corrija a face vertical e, por fim, corrija a face horizontal.

③ Corrija a deformação por torção antes de corrigir a deformação por flexão.

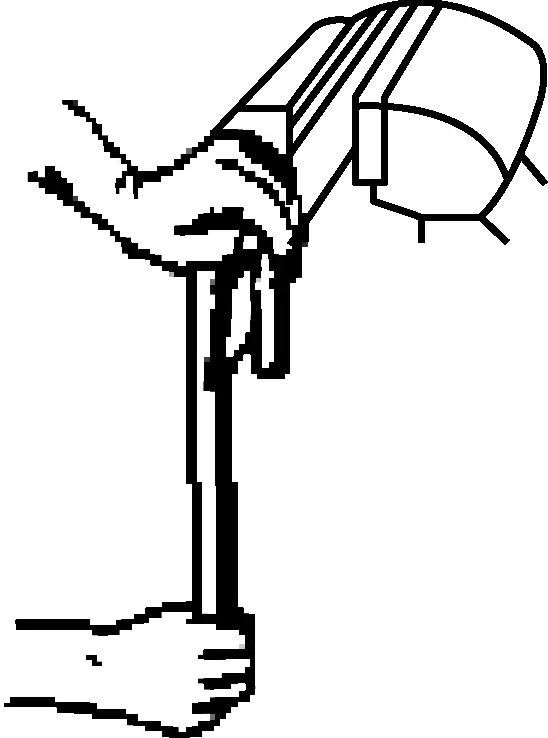

- Primeiro, detecte a seção torcida da tira de material e use o método de torção para corrigi-la. O processo envolve prender a tira em um torno e usar uma chave inglesa para torcer a tira de volta ao seu formato original (consulte a Figura 7).

- No caso de tiras com deformação por torção e flexão, geralmente, a correção por torção é feita primeiro, seguida pela correção por flexão.

④ Princípio da correção excessiva. Para eliminar o retorno elástico devido à deformação elástica, ao corrigir a deformação por flexão, deve-se aplicar pressão nas partes salientes e exercer alguma pressão adicional. Ao corrigir a deformação por torção, o ângulo de torção também deve ser aumentado adequadamente para eliminar o retorno elástico.

2) Métodos básicos de nivelamento para materiais em folha

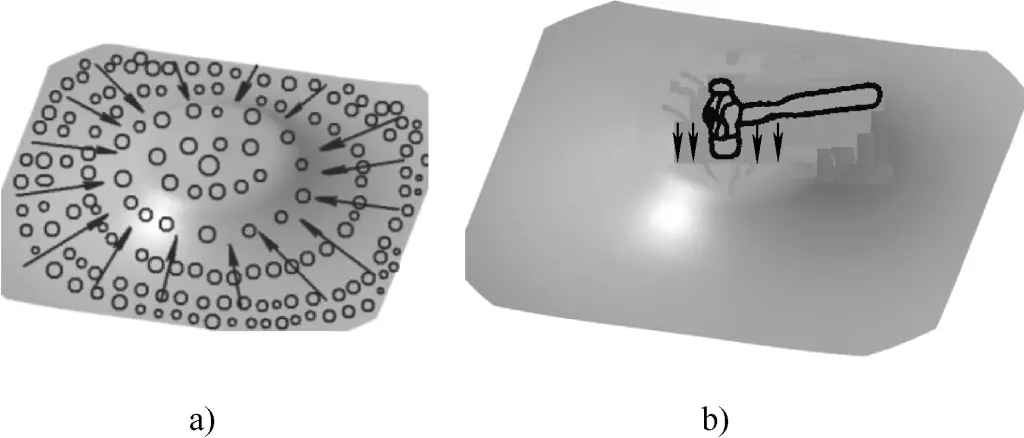

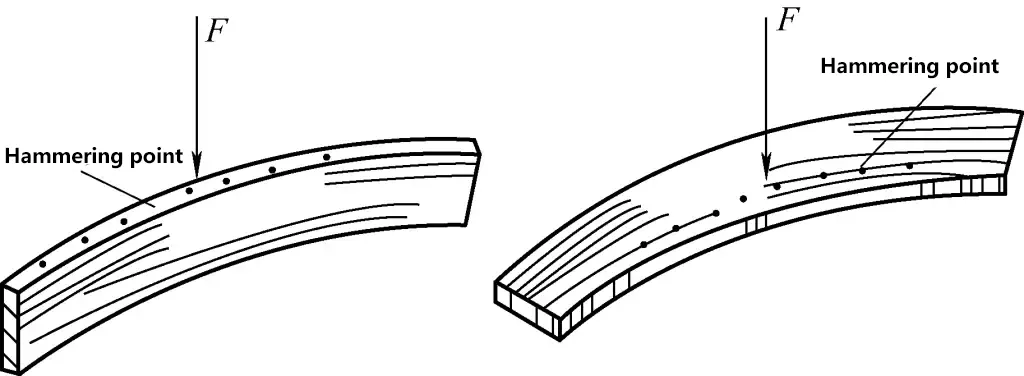

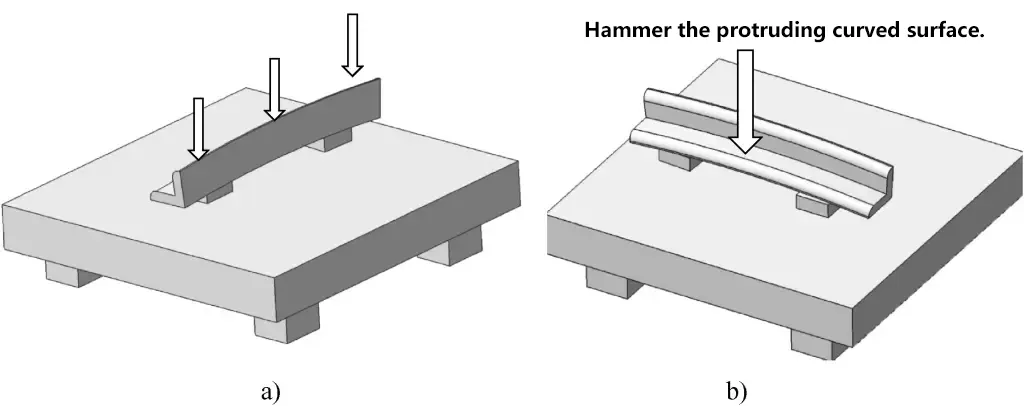

① Correção de partes convexas em chapas finas de metal. Conforme mostrado na Figura 8, o convexo na chapa fina indica que a espessura do material no centro da chapa ficou mais fina. Portanto, durante a operação de nivelamento, um martelo deve ser usado para golpear a chapa de fora para dentro, de densa para esparsa e de pesada para leve.

a) Método de nivelamento correto

b) Método de nivelamento incorreto

As setas mostradas na Figura 8a indicam a direção do martelamento. Somente dessa forma a espessura do material de cada parte da chapa fina pode ser uniforme, atingindo o objetivo do nivelamento. Na Figura 8b, se a força do martelo for aplicada à posição convexa já afinada durante o nivelamento, ela apenas tornará a parte convexa mais fina, piorando a deformação e, portanto, constituindo um método de nivelamento incorreto.

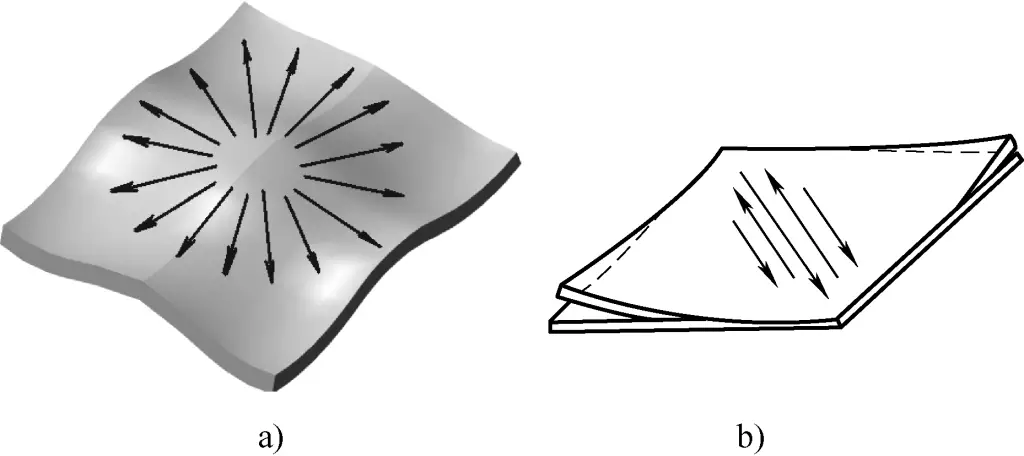

② Correção de chapas finas de metal com bordas onduladas. Para chapas deformadas com bordas onduladas (bordas afinadas e alongadas), o nivelamento deve ser feito martelando de dentro para fora, de denso para esparso e de pesado para leve (as setas na Figura 9a indicam a direção do martelo). O objetivo final é fazer com que a espessura do material no centro da chapa seja tão fina quanto as bordas, obtendo assim o nivelamento total da chapa por meio desse martelamento dúctil.

a) Bordas onduladas

b) Deformação diagonal

③ Correção de chapas finas de metal empenadas na diagonal. Se ocorrer empenamento diagonal em chapas finas, martele ao longo da diagonal sem empenamento para espalhá-la e nivelá-la, conforme mostrado na Figura 9b.

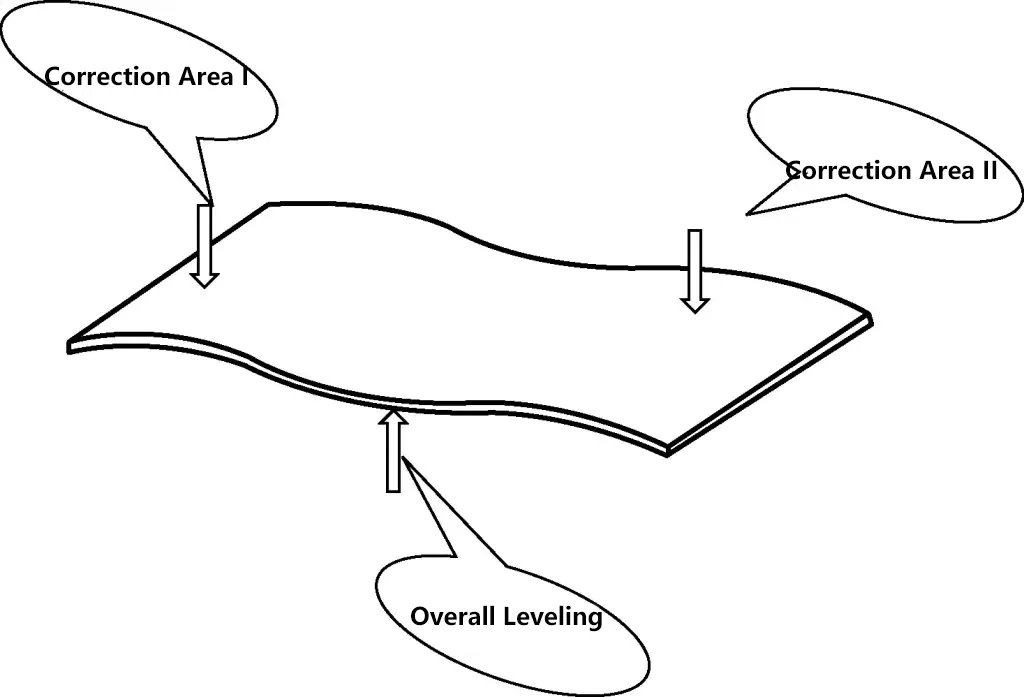

④ Para chapas com formato ondulado geral, primeiro nivele as seções com menor deformação e, em seguida, use uma prensa para rolar para o nivelamento geral, conforme mostrado na Figura 10.

⑤ Para chapas com deformação composta, primeiro corrija a deformação, depois nivele as bordas onduladas e, por fim, nivele as partes convexas.

2. Tecnologia básica de dobragem

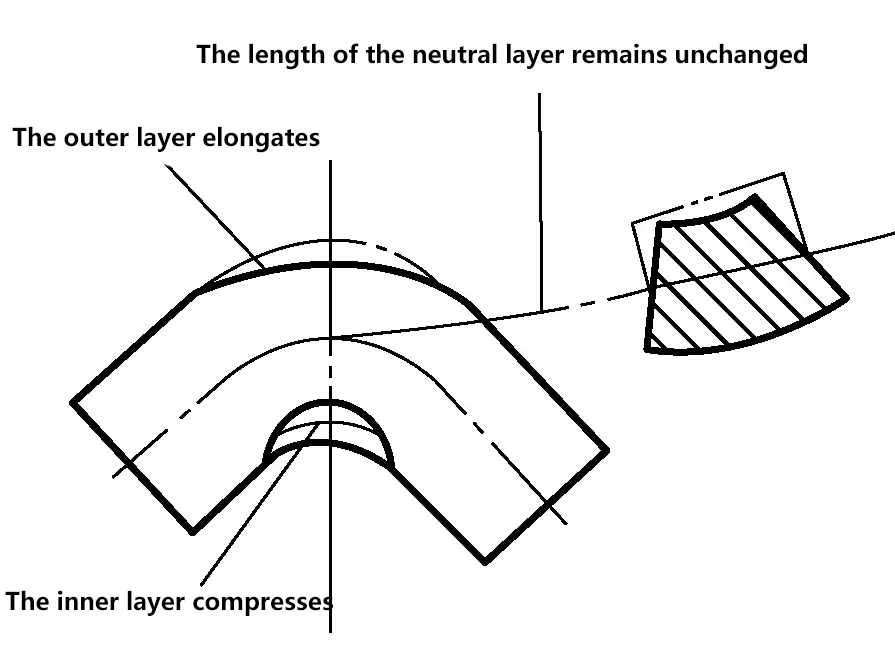

(1) Princípio de flexão

Conforme mostrado na Figura 11, quanto mais próxima a peça de trabalho dobrada estiver da superfície do material, mais grave será a deformação do metal, tornando mais provável a ocorrência de rachaduras ou esmagamento. O grau de deformação na camada externa da peça de trabalho dobrada depende do raio de curvatura. Quanto menor o raio de curvatura, maior a deformação da camada externa (consulte a Figura 11).

Para evitar rachaduras (ou esmagamento) da peça dobrada, é necessário limitar o raio de curvatura da peça de trabalho, tornando-o maior do que o raio de curvatura crítico que leva à rachadura do material (ou seja, o raio de curvatura mínimo). Se o raio de curvatura do aço comumente usado for maior que duas vezes a espessura do material, geralmente não ocorrerão rachaduras.

Depois que a peça de trabalho é dobrada, o fenômeno do retorno elástico faz com que o ângulo e o raio da dobra mudem devido à deformação elástica. A peça de trabalho deve ser dobrada um pouco mais para compensar o retorno elástico.

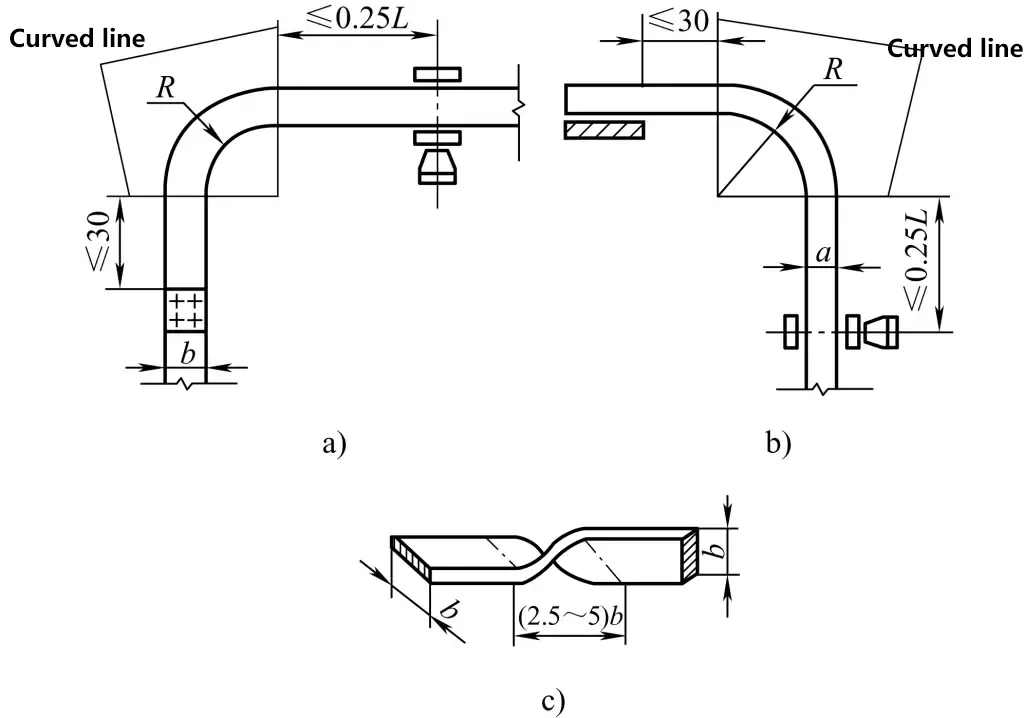

As operações comuns de dobra para material em tiras incluem dobra plana, dobra vertical e dobra por torção, conforme mostrado na Figura 12.

a) Flexão plana

b) Flexão vertical

c) Flexão por torção

A forma de dobra comum para material em folha é a dobra plana, conforme mostrado na Figura 13.

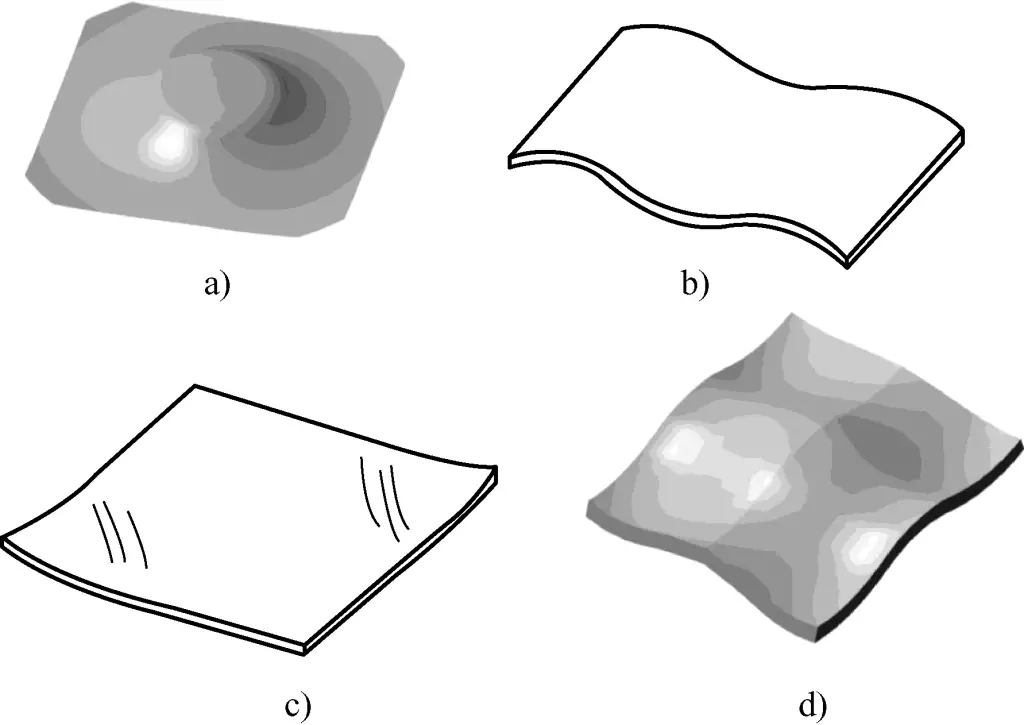

Dobramento de tubos é mostrado na Figura 14.

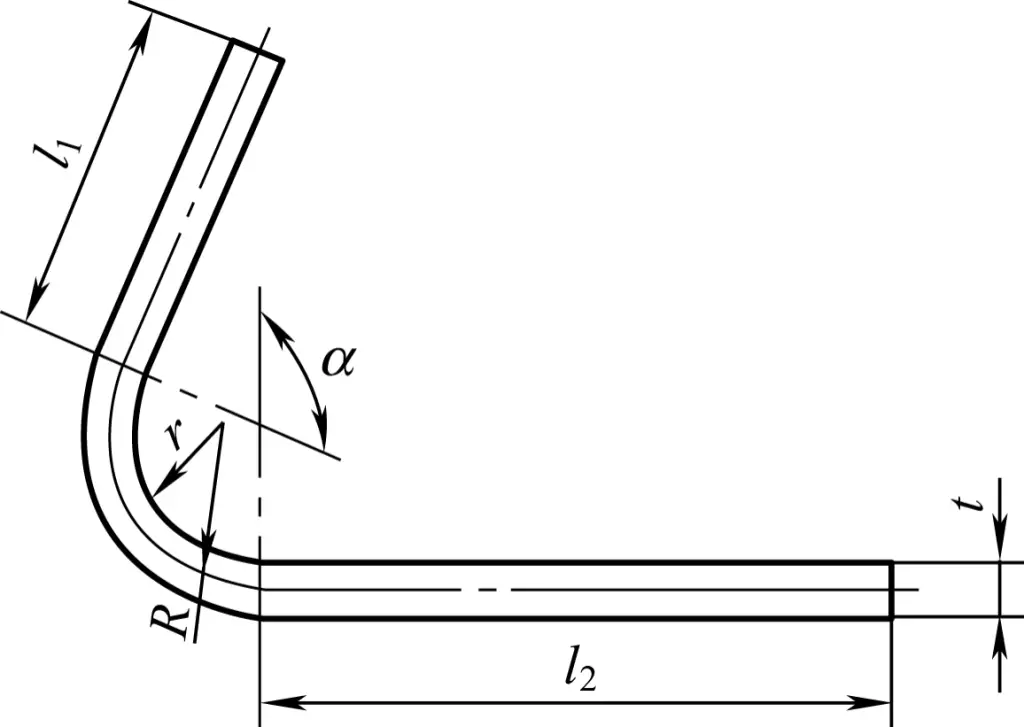

(2) Cálculo do comprimento do blank dobrado

De acordo com o conceito da camada neutra, o comprimento do espaço em branco deve ser igual ao comprimento da camada neutra.

Conforme mostrado na Figura 15, o raio do arco da camada neutra após a flexão é

R=r+x0t

O comprimento do arco da camada neutra após a flexão é

l=πRα/180°

= π(r+x0t)α/180°

Na fórmula, l é o comprimento do arco (mm); r é o raio de curvatura interno (mm); x0 é o coeficiente de posição da camada neutra; t é a espessura do material (mm); α é o ângulo de flexão.

Os coeficientes de posição da camada neutra de flexão são mostrados na Tabela 2.

Tabela 2 Coeficientes de posição da camada neutra de flexão

| r/t | 0.25 | 0.5 | 0.8 | 1 | 2 | 3 | 4 | 5 | 6,7 | 8 | 10 | 12 | 14 | >16 |

| x0 | 0.2 | 0.25 | 0.3 | 0.35 | 0.37 | 0.4 | 0.41 | 0.43 | 0.44 | 0.45 | 0.46 | 0.47 | 0.48 | 0.49 |

(3) Ferramentas comuns para operações de dobra

As ferramentas de correção mencionadas acima também são usadas para operações de dobra. Aqui está uma introdução a algumas ferramentas simples e equipamentos básicos necessários para dobrar.

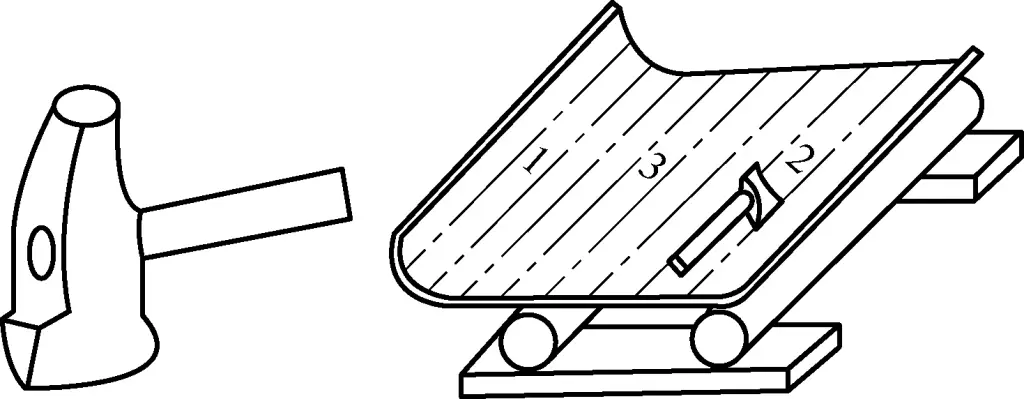

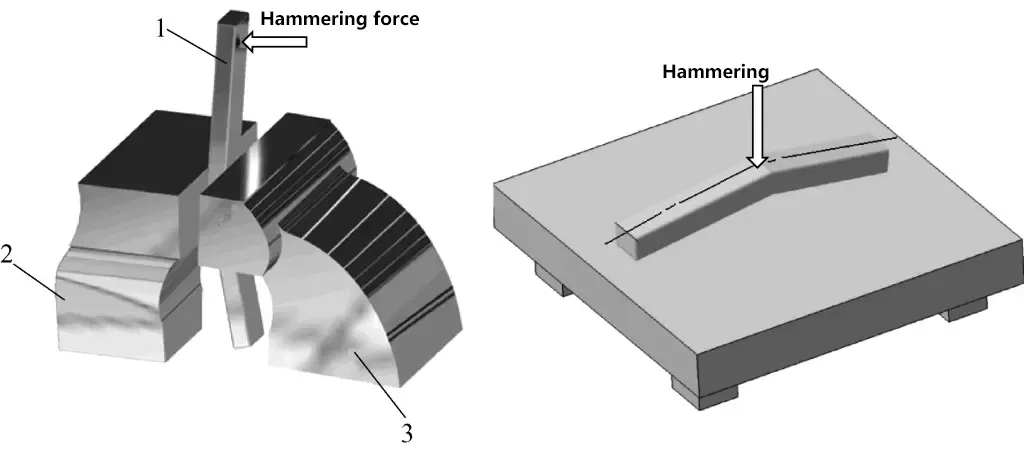

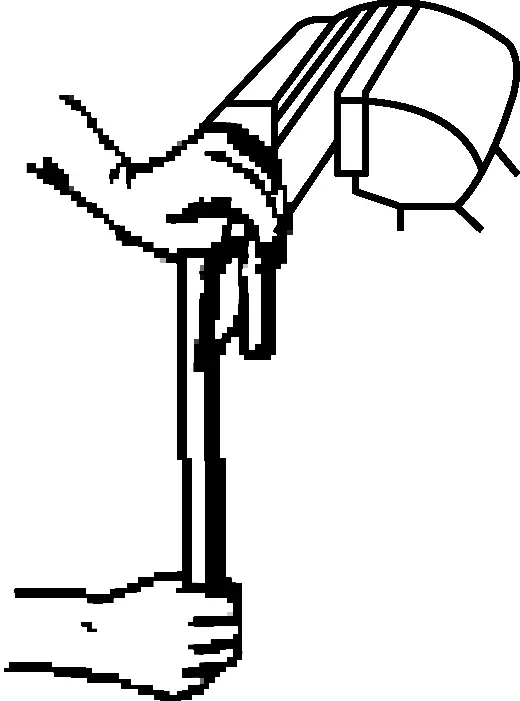

1) Martelo de arco

Conforme mostrado na Figura 16, ao dobrar uma superfície curva, o martelo de arco é sempre pressionado ao longo da linha meridiana da superfície cilíndrica de forma escalonada para garantir que não haja segmentos retos na extremidade do material da placa, resultando em uma melhor formação e em uma superfície lisa.

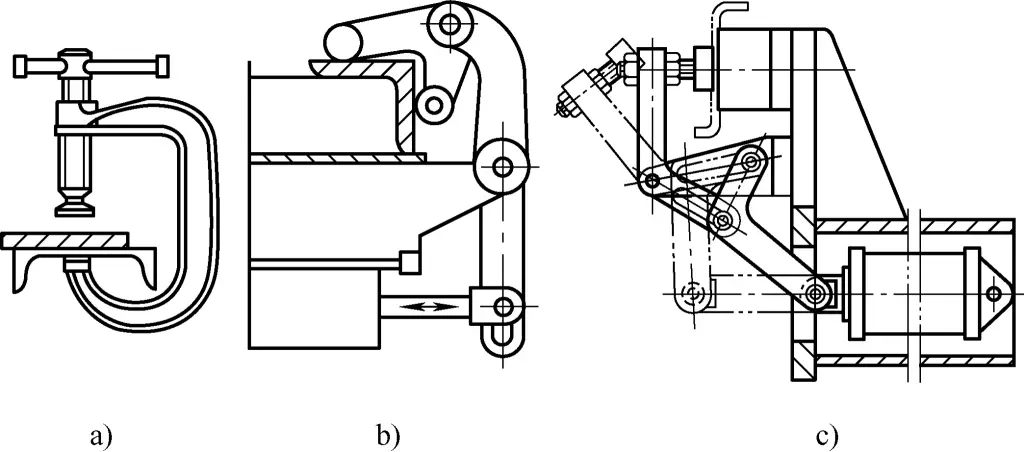

2) Ferramentas de fixação comuns para dobra

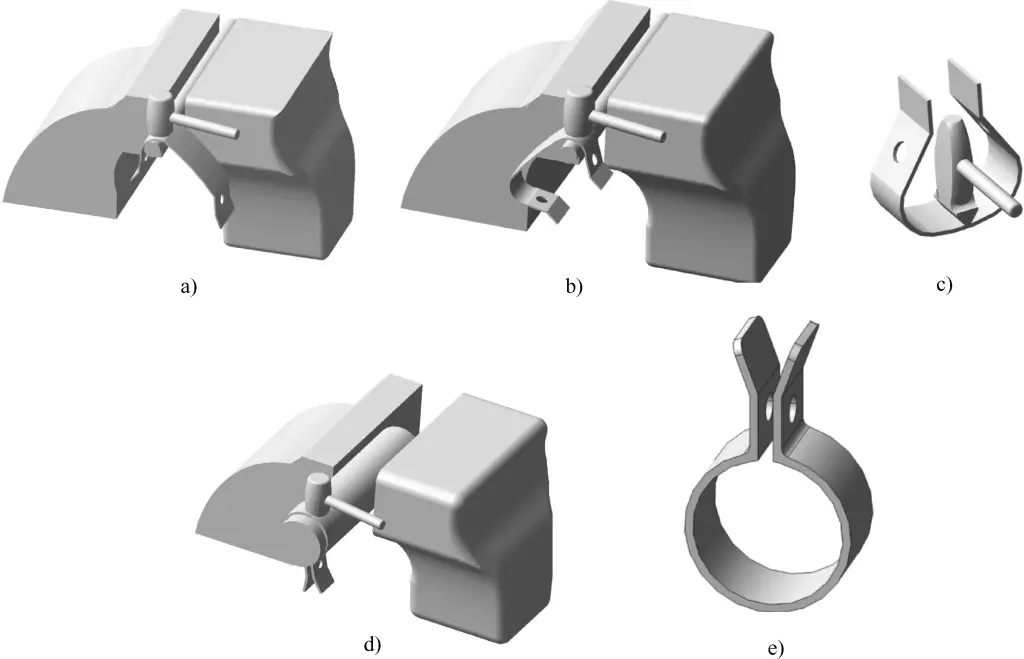

Na dobra, a braçadeira em espiral é usada principalmente para fixar a peça a ser dobrada, facilitando a aplicação de força externa. As pinças pneumáticas e hidráulicas têm a mesma finalidade, conforme mostrado na Figura 17.

a) Grampo em espiral

b) Grampo pneumático

c) Braçadeira hidráulica

3) Ferramentas mecânicas de dobragem simples

① A Figura 18 mostra uma ferramenta de dobra manual caseira composta de uma placa de base, mesas giratórias e alças. As ranhuras usinadas de acordo com a espessura da peça de trabalho estão presentes ao redor da circunferência dos dois pratos giratórios, com o diâmetro do prato giratório fixo correspondendo ao arco de dobra. Para usá-la, insira a peça de trabalho nas ranhuras dos dois pratos giratórios e mova o prato giratório móvel para obter a forma de dobra desejada.

② A Figura 19 mostra outra ferramenta de dobra manual feita em casa. Para dobrar, coloque a seção da placa (ou tira) a ser dobrada na placa de fixação da máquina de elevação, prenda o cotovelo, aperte o parafuso da placa de fixação, corrija as posições frontal, traseira, esquerda e direita e, em seguida, use o macaco (geralmente um macaco hidráulico) para dobrar a placa (ou tira).

1, ferro com 9 ângulos

2, cabeçote de 10 paradas

3, 12 - Placa de fixação

4, 11-Material da placa (tira)

5, 13-Elbow

6, 14-Jack

Aço de 7, 8 canais

15-Parafuso da placa de fixação

O ângulo de dobra pode ser corrigido usando um gabarito de ângulo. Se o ângulo necessário não for atingido, continue a operação de dobra até que o ângulo desejado seja alcançado.

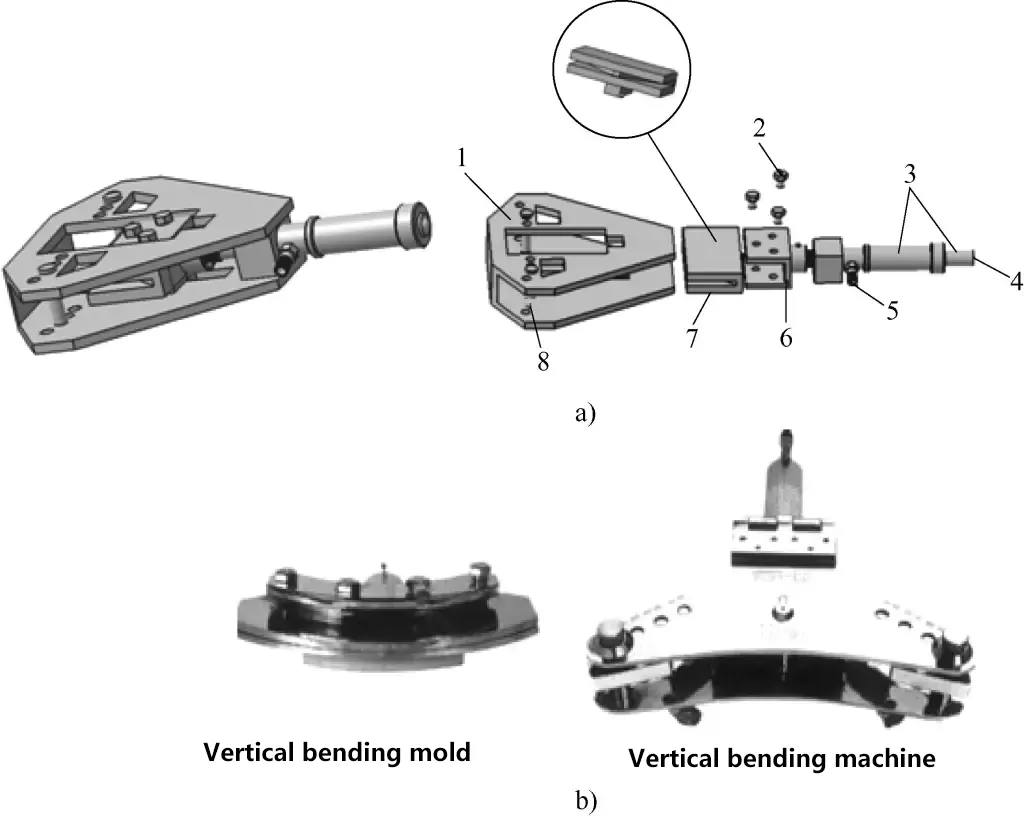

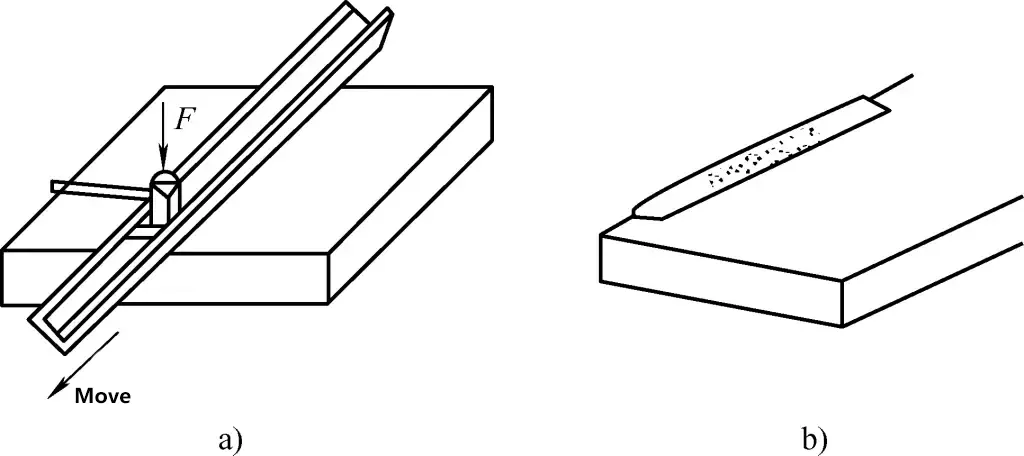

É relativamente difícil para um montador dobrar chapas metálicas manualmente; hoje em dia, as ferramentas de dobra mecânica (modelos caseiros e comerciais) são frequentemente usadas para operações de dobra vertical, conforme mostrado na Figura 20.

A Figura 20a é um esquema estrutural de uma ferramenta de dobra mecânica, e a Figura 20b é uma foto de seu modelo comercial. O princípio estrutural e o método de uso são os seguintes:

Antes de dobrar, coloque a peça de trabalho na base do molde de dobra. Ao dobrar, sob a ação da energia hidráulica externa, a haste do pistão aciona o molde de dobra para pressionar para baixo, dobrando a peça de trabalho no ângulo desejado. Ao substituir diferentes moldes de dobra e posicionar razoavelmente o pino de dobra, é possível obter diferentes raios de dobra.

b) Objeto real do molde de flexão vertical mecânica

1-Base do molde de dobra vertical

2-Parafuso de fixação

3 - Cilindro hidráulico e pistão

4-Conexão ao circuito de controle hidráulico externo

5 - Junta de tubulação hidráulica

Base do molde de 6 dobras

7-Molde de dobra

Pino de 8 dobras

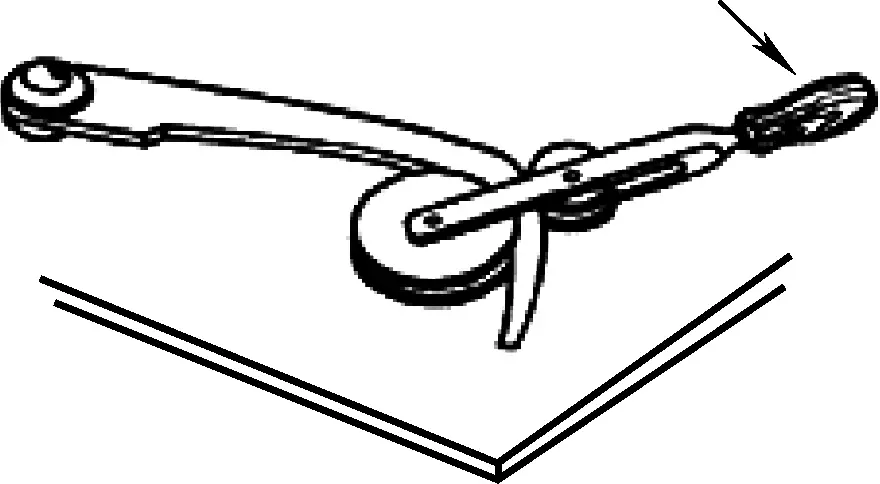

4) Dobrador de torção

Conforme mostrado na Figura 21, durante a dobra por torção, uma extremidade da peça a ser dobrada é fixada em um torno. Para evitar danos à peça de trabalho com as garras, uma placa de alumínio ou madeira dura deve ser colocada entre as garras e a peça de trabalho. A outra extremidade da peça de trabalho é fixada com um dobrador de torção e, em seguida, as duas mãos são usadas para girar com força a alça do dobrador de torção até que a peça de trabalho se dobre no formato desejado. Ao torcer 90°, o comprimento da seção torcida não deve ser inferior a 2,5 vezes a largura do material da tira.

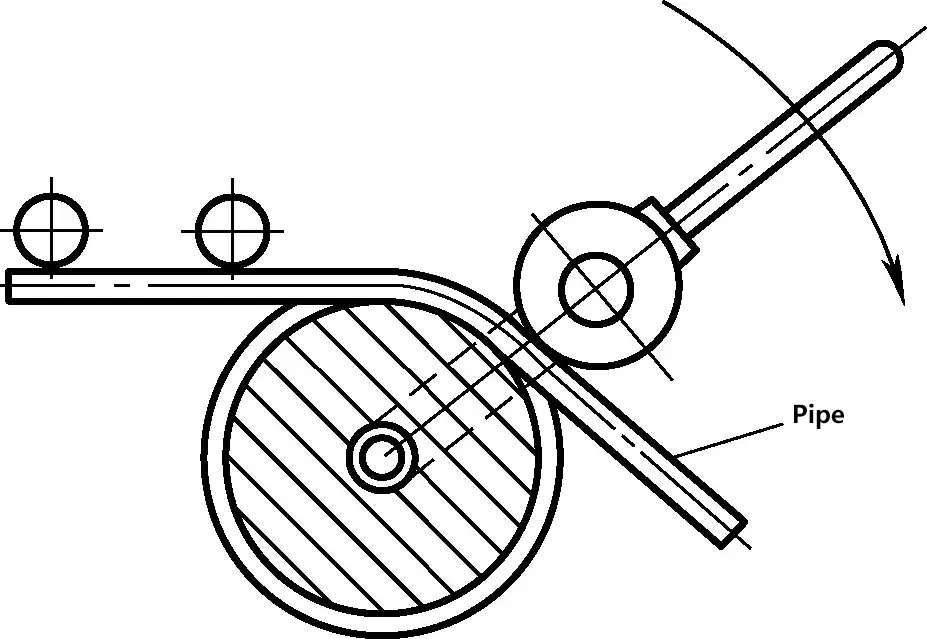

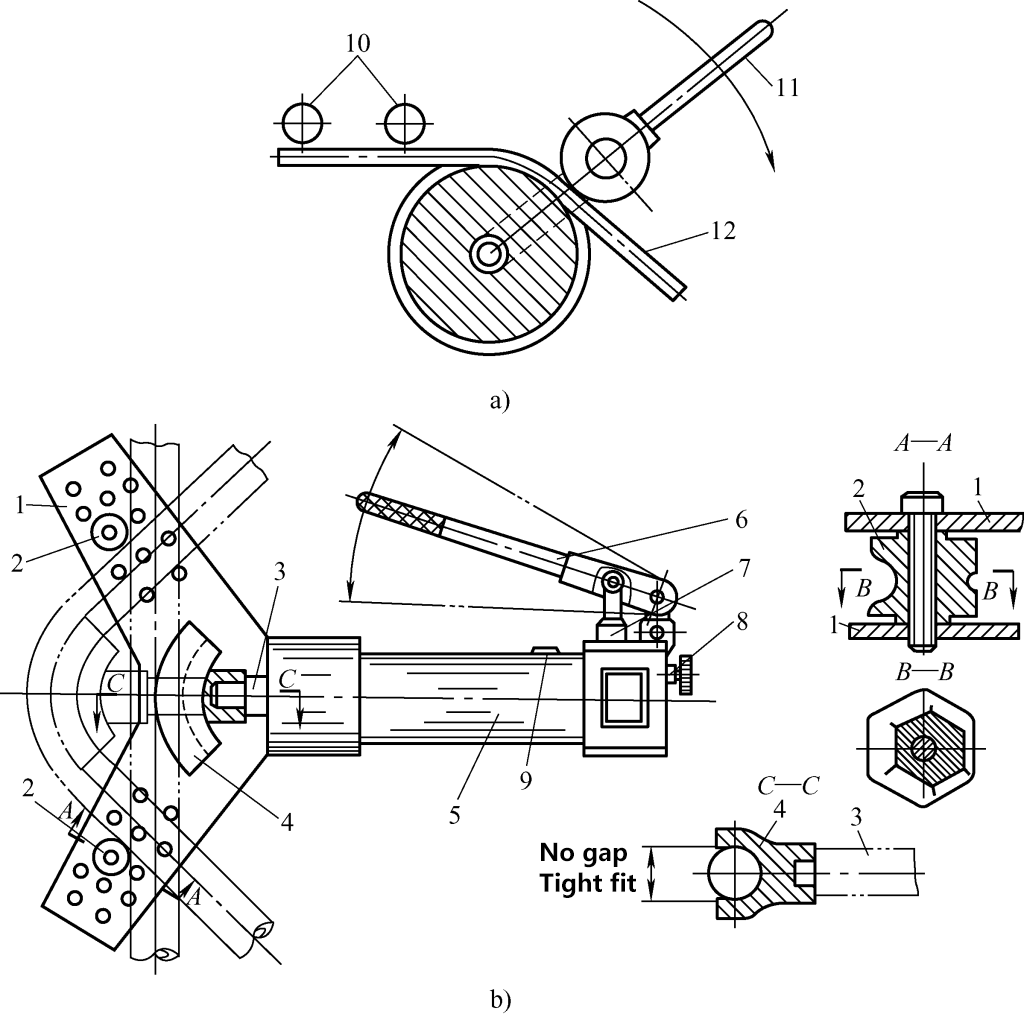

5) Dobrador de tubos

A Figura 22a ilustra o princípio de funcionamento do dobrador de tubos. Ele consiste em duas rodas, uma grande e uma pequena, equipadas com ranhuras correspondentes ao diâmetro do tubo. O tubo a ser dobrado é introduzido nas ranhuras das rodas, a roda grande é fixada e, ao puxar a alavanca, a roda pequena pressiona o tubo para dobrá-lo.

a) Diagrama do princípio do dobrador de tubos

b) Dobrador de tubos hidráulico

Placa de 1 posicionamento

Módulo de guia de 2 limites

3 - Haste do pistão em funcionamento

Molde de 4 dobras de diferentes especificações

Corpo de 5 máquinas

Alavanca de 6 mãos

Bomba de óleo tipo 7 êmbolos

8-Válvula de retorno do cilindro em funcionamento

9 - Orifício do parafuso de abastecimento

Rolo de 10 guias

11-Alavanca

Tubo de 12

A Figura 22b mostra a estrutura do curvador de tubos hidráulico manual. Sua principal característica é a capacidade de dobrar tubos de diferentes diâmetros, alterando o modelo da matriz de dobragem de tubos.

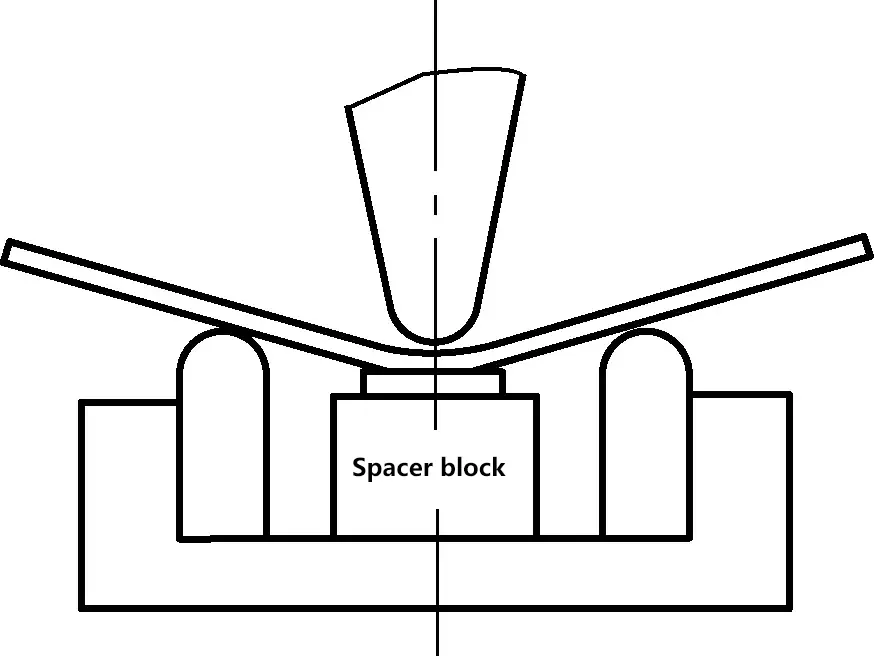

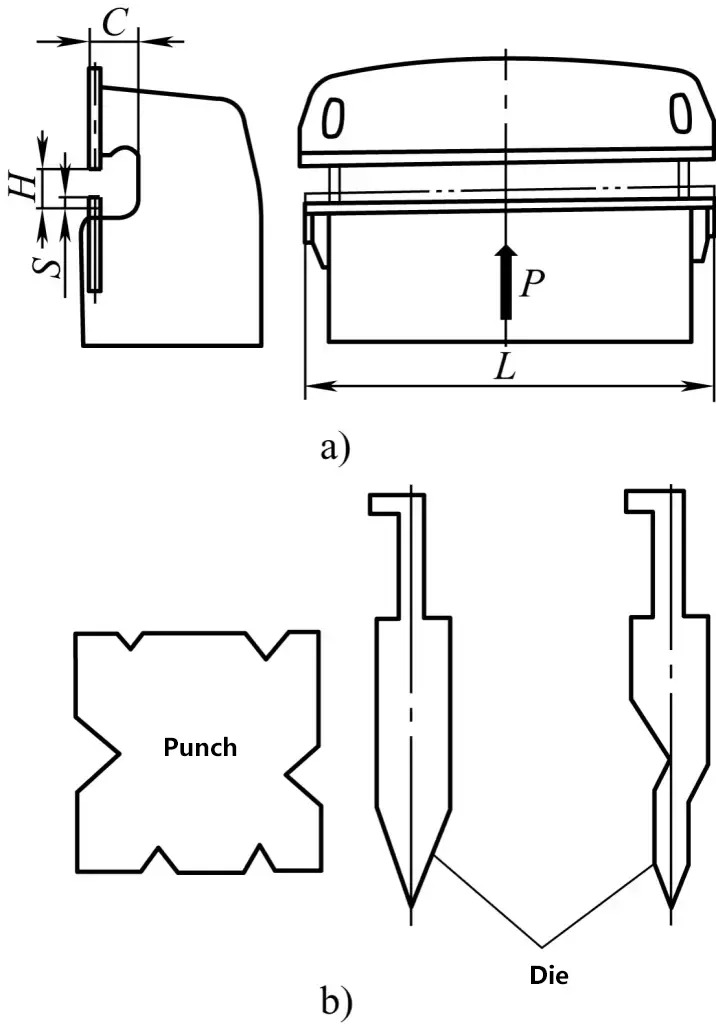

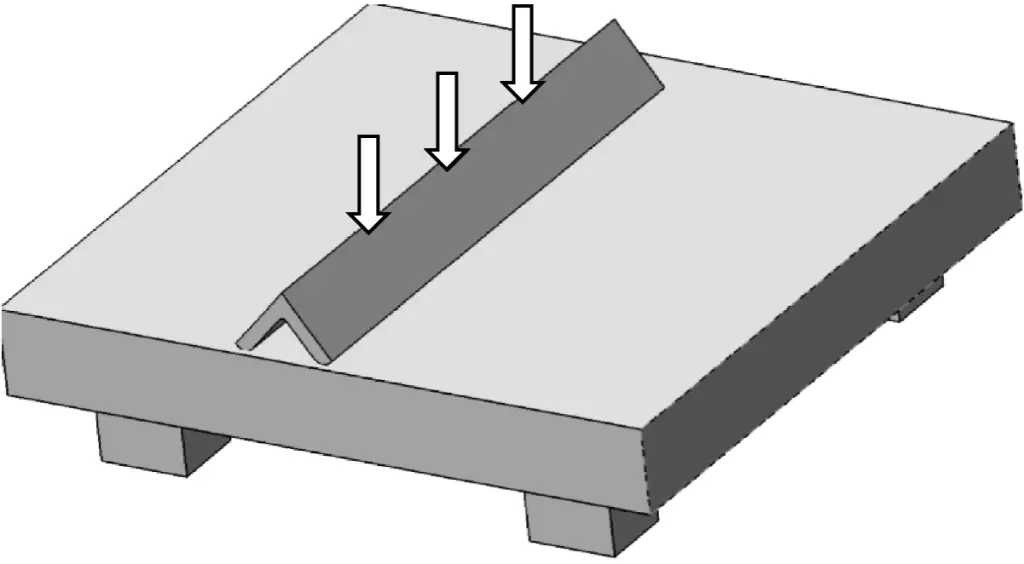

6) Máquina de prensagem e matriz de dobra

Conforme mostrado na Figura 23, é difícil dobrar manualmente placas mais grossas. Em geral, diferentes tipos de matrizes são instalados na prensa para conduzir mecanicamente a curvatura das chapas em vários formatos.

1-Motor

2-Polia de redução

3-Correia de acionamento

4-Rodas de avião

5 embreagens

Sistema de controle do pedal de 6 pés

7 mesas

8 camas

9-Slider

10-Linkage

Trilho guia de 11 controles deslizantes

Eixo de 12 manivelas

13-Buffle de posicionamento

14-Placa de suporte

7) Prensa de dobra

A prensa de dobra é usada principalmente para dobrar chapas metálicas, conforme mostrado na Figura 24a. As matrizes de dobra usadas na prensa de dobra podem ser divididas em matrizes de dobra gerais e matrizes de dobra especiais. O perfil comum da extremidade da matriz de dobra geral é mostrado na Figura 24b.

a) Prensa de dobra

b) Matriz de dobra geral para máquina de dobra

II. Habilidades operacionais básicas

1. Métodos de correção para vários tipos de material

(1) Correção manual de barras quadradas

1) Correção da direção da espessura do material da tira

① Método de correção de martelamento manual

Para materiais de tiras menores, a correção pode ser dividida em processos iniciais e finais. Durante a correção inicial, a tira pode ser fixada em um torno de bancada e martelada. Quando o grau de curvatura for reduzido, coloque a tira em uma placa plana para endireitá-la. Observe que, durante o martelamento, os pontos de impacto devem estar ao longo da linha central longitudinal da tira para evitar a flexão lateral, conforme mostrado na Figura 25.

1-Aço plano dobrado

2-Corpo fixo do torno

3 - Corpo da morsa ajustável

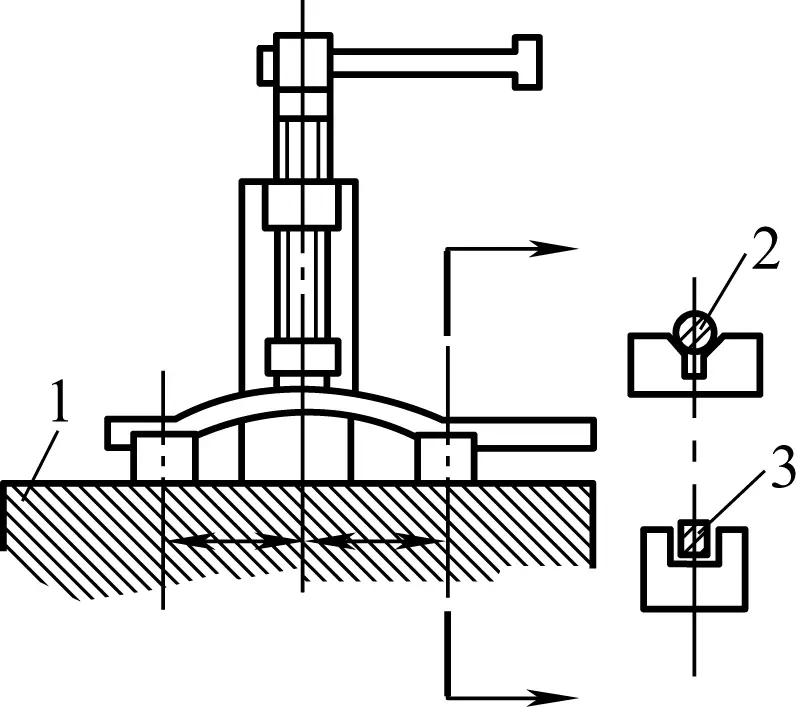

② Correção da máquina de alisamento

Os materiais de tira com deformações de flexão maiores podem ser endireitados usando uma máquina de endireitamento, conforme mostrado na Figura 26.

1-Base

2-Material da haste

Material com 3 tiras

Antes da correção, primeiro apoie a peça de trabalho em dois ferros de apoio (use ferro em forma de V para eixos; use canal de aço para tiras). A distância entre os ferros de apoio pode ser ajustada conforme necessário. Marque a área dobrada com giz e, em seguida, gire o parafuso da prensa de parafuso para pressionar o bloco sobre a parte saliente da peça de trabalho.

Para eliminar o retorno elástico causado pela deformação elástica, pressione levemente em excesso. Em seguida, verifique a correção usando uma régua de aço (se os requisitos não forem rigorosos) ou um relógio comparador. Verifique a correção até que ela atenda aos requisitos.

2) Correção da direção da largura do material da tira quadrada

Conforme mostrado na Figura 27, a correção das deformações na direção da largura pode ser feita martelando diretamente a parte elevada ou martelando as bordas da parte côncava para permitir que o material "comprimido" se expanda e "solte" em ambos os lados. Certifique-se de que o martelamento seja uniforme até que o aço plano seja endireitado.

3) Correção da deformação por torção do material de tira quadrada

Como mostrado na Figura 28, se o material da tira estiver torcido, o método de torção pode ser usado para correção. Prenda a tira em um torno de bancada e use uma chave inglesa para torcer a tira de volta ao seu formato original.

(2) Correção manual do ângulo de aço

1) Correção da deformação do ângulo do aço angular

① Se o ângulo da cantoneira de aço for menor que 90° e a mudança de ângulo for pequena, o método de correção mostrado na Figura 29 pode ser usado: Coloque a cantoneira de aço com a abertura voltada para baixo em uma placa plana, use um martelo ao longo da nervura da cantoneira de aço ou use os métodos mostrados na Figura 30a, 30b, movendo a cantoneira de aço enquanto martela a superfície interna.

Após a correção do ângulo, coloque a superfície interna da cantoneira de aço bem próxima a dois lados adjacentes de uma placa plana e martele a superfície externa da cantoneira de aço para eliminar a leve curvatura interna causada pela correção do ângulo. Se a mudança de ângulo for significativa, uma prensa poderá ser usada para a correção, semelhante ao método de correção de material de tira com uma prensa.

② Se o ângulo do ângulo de aço for maior que 90°, o método de correção mostrado na Figura 31 pode ser usado.

Coloque a cantoneira de aço em uma placa plana com uma borda tocando a placa. Mova a cantoneira de aço enquanto martela ao longo da borda do lado oposto. Outro método é fixar a cantoneira de aço na placa plana e martelar a superfície externa do lado não fixado.

2) Correção da flexão externa e interna do ângulo de aço

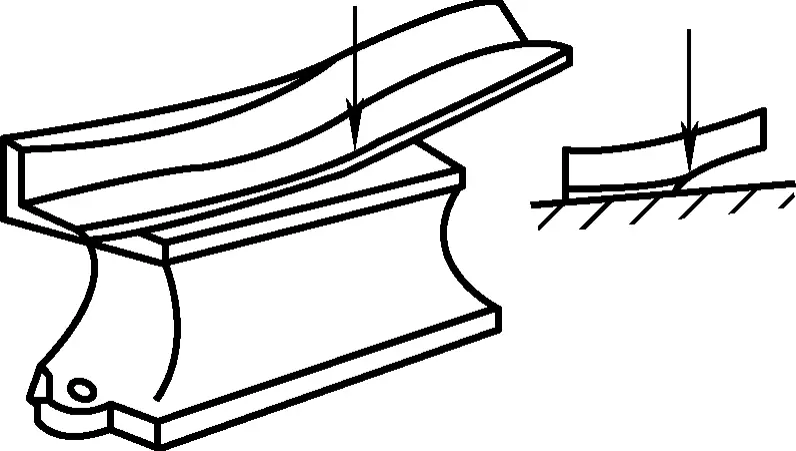

① Correção da deformação de flexão externa do ângulo de aço

Conforme mostrado na Figura 32a, apoie o ângulo de aço dobrado externamente em uma placa plana com dois espaçadores e martele a borda superior. Comece a martelar a partir do ponto mais alto da parte saliente na borda superior e expanda para fora, de pesado para leve. Após o martelamento, a superfície interna do ângulo de aço se endireitará gradualmente junto com a borda.

Quando o empenamento for praticamente eliminado, endireite ainda mais a superfície levemente curvada com um martelo até que o ângulo de aço seja corrigido. Os métodos de correção incorretos são mostrados na Figura 32b.

a) Método correto para corrigir a deformação de flexão externa do ângulo de aço

b) Método incorreto para corrigir a deformação de flexão externa do ângulo de aço

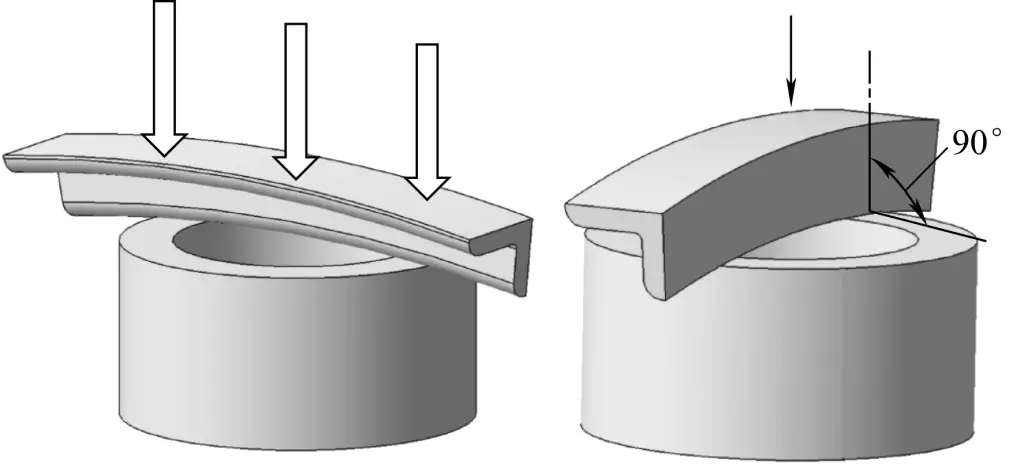

② Correção da deformação de flexão interna do ângulo de aço

Conforme mostrado na Figura 33, ao corrigir a deformação de flexão interna, coloque o lado côncavo em um cilindro oco e martele do ponto mais alto da parte saliente para fora, do mais pesado para o mais leve. A superfície externa da cantoneira de aço se tornará gradualmente reta.

No entanto, certifique-se de que uma borda em contato com a bigorna esteja perpendicular à superfície da bigorna. Dessa forma, o ângulo de aço não se inclinará durante o martelamento, o que afetaria o resultado.

3) Correção da deformação torcida do ângulo de aço

Método um: Conforme mostrado na Figura 34, coloque o ângulo de aço torcido em uma bigorna e martele a parte interna da peça torcida para estendê-la. Após corrigir a torção, corrija a flexão interna conforme descrito anteriormente.

Segundo método: Como alternativa, use o método mencionado anteriormente para corrigir as tiras torcidas. Prenda o ângulo de aço em um torno e use uma alavanca para torcer os dois lados separadamente para eliminar a torção geral e, em seguida, corrija a dobra interna.

2. Métodos comuns de flexão e exemplos

Antes de dobrar, primeiro calcule o comprimento de corte do material que precisa ser dobrado com base nas dimensões do desenho e marque a linha de dobra corretamente. O processo comum de dobra de peças de trabalho é o seguinte:

(1) Dobra manual em ângulo reto simples

Quando o tamanho da folha ou da tira de material é pequeno e os requisitos de qualidade não são altos, pode-se usar a dobra manual. A Figura 35 mostra um exemplo de um montador realizando uma operação de dobra em um torno.

a) Método de flexão quando a parte acima da linha de flexão é mais longa

b) Método de flexão quando a parte acima da linha de flexão é mais curta

c) Método de dobra quando as garras do torno são mais curtas ou não têm profundidade suficiente para a peça de trabalho

1-Chuck

Material de 2 folhas

Ferro de 3 ângulos

4-Vise

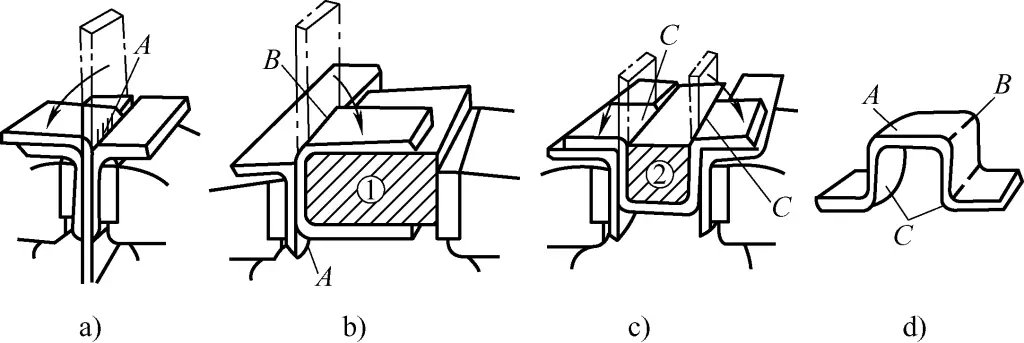

(2) Quatro dobras manuais em ângulo reto

Ao dobrar uma peça de trabalho com quatro ângulos retos, blocos de madeira ou de metal podem ser usados como ferramentas auxiliares. Conforme mostrado na Figura 36, a sequência de dobra é a seguinte: primeiro, prenda o material em folha com a linha marcada na cantoneira e dobre no ângulo A (veja a Figura 36a), depois use o bloco ① para dobrar no ângulo B (veja a Figura 36b) e, por fim, use o bloco ② para dobrar no ângulo C (veja a Figura 36c).

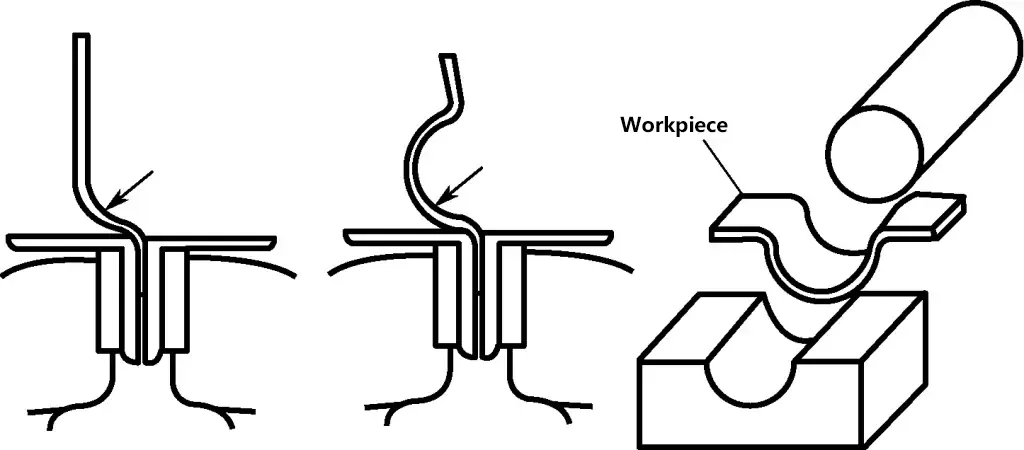

(3) Dobra de peça de trabalho em forma de arco

Conforme mostrado na Figura 37, marque a linha de dobra na peça de trabalho, use a cabeça estreita do martelo de cabeça quadrada para atingir a área a ser dobrada, depois troque o martelo para moldá-la grosseiramente e, por fim, molde-a em um molde côncavo.

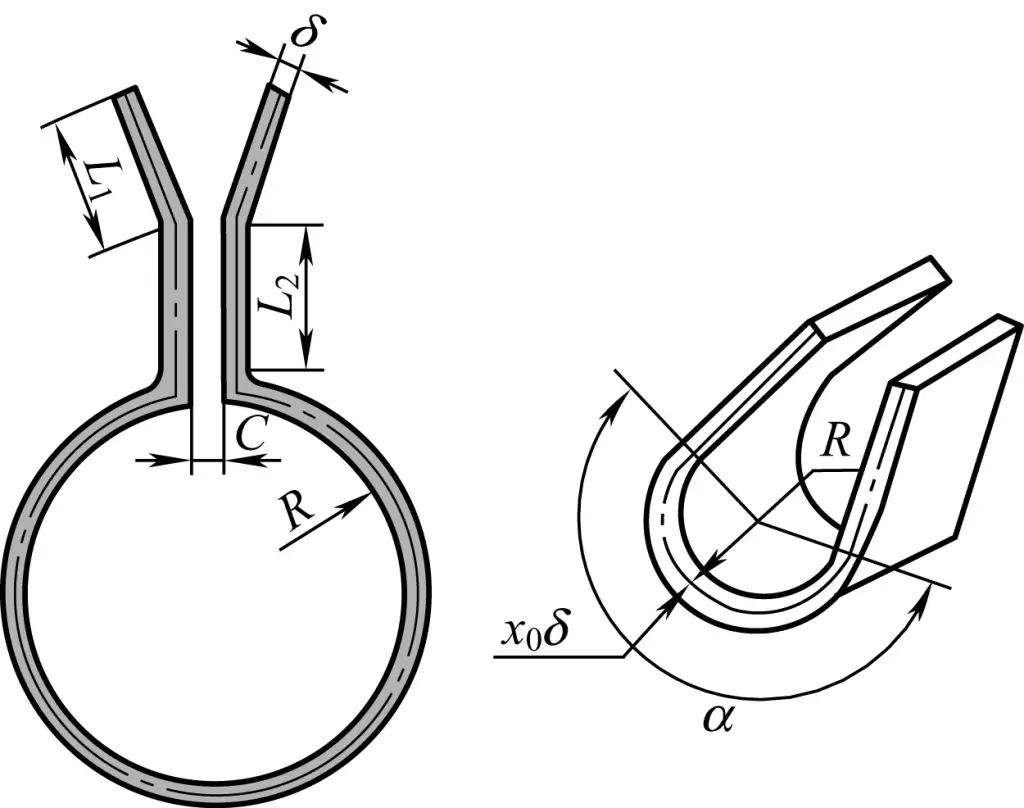

(4) Processo de dobra de peças em forma de cilindro

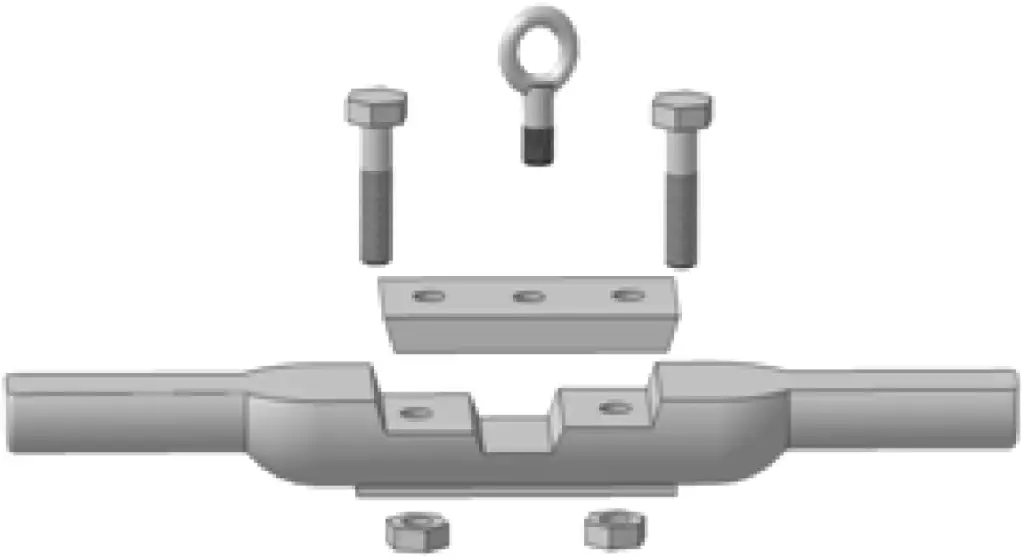

A Figura 38 mostra o formato comum do gabarito de fixação, com as seguintes etapas do processo de dobra:

1) Calcule o comprimento de corte do blank, ou seja

L=L1+L2+C+πα/180°(R+x0δ)

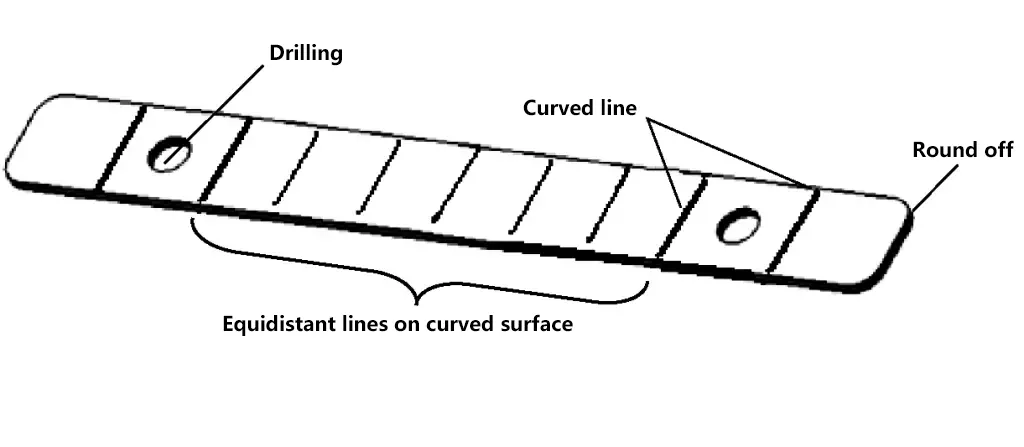

2) Conforme mostrado na Figura 39, use um cinzel ou uma serra para cortar o material e, em seguida, perfure e chanfre. Marque a linha de curvatura e a linha de divisão de curvatura da superfície do arco (para facilitar a curvatura do arco com martelo).

3) Dobre o L1 e L2 peça em um torno.

4) Como mostrado na Figura 40, use um torno para prender o material da haste cilíndrica, dobre dois pequenos arcos em ambas as extremidades da placa em branco (menos de 1/4 do arco interno do grampo).

5) Como mostrado na Figura 40c, use um martelo de arco para golpear uma superfície de arco aproximada de acordo com a linha de divisão de dobra da superfície do arco.

6) Conforme mostrado na Figura 40d, prenda uma haste ou tubo (com diâmetro ligeiramente menor que o diâmetro da abraçadeira) em um torno como molde para o ajuste fino da superfície do arco da abraçadeira e encaixe a superfície interna do arco com formato aproximado na haste cilíndrica, usando um martelo ao longo da superfície do arco da haste para ajustar o contorno da superfície do arco da abraçadeira.

(5) Processo manual de curvatura de tubos

A curvatura manual de tubos é dividida em métodos de curvatura a frio e a quente; os tubos com diâmetro inferior a 10 mm podem ser curvados a frio; os tubos com diâmetro superior a 10 mm devem ser curvados a quente para evitar achatamento ou rachaduras após a curvatura.

Geralmente, o tubo deve ser preenchido com areia seca para dobrar; para dobrar a frio, o raio de dobra deve ser maior que 3 vezes o diâmetro externo do tubo; para dobrar a quente, o raio de dobra deve ser maior que 4 vezes o diâmetro externo do tubo. Ao dobrar tubos com costuras de solda, a costura deve ser colocada na camada neutra.

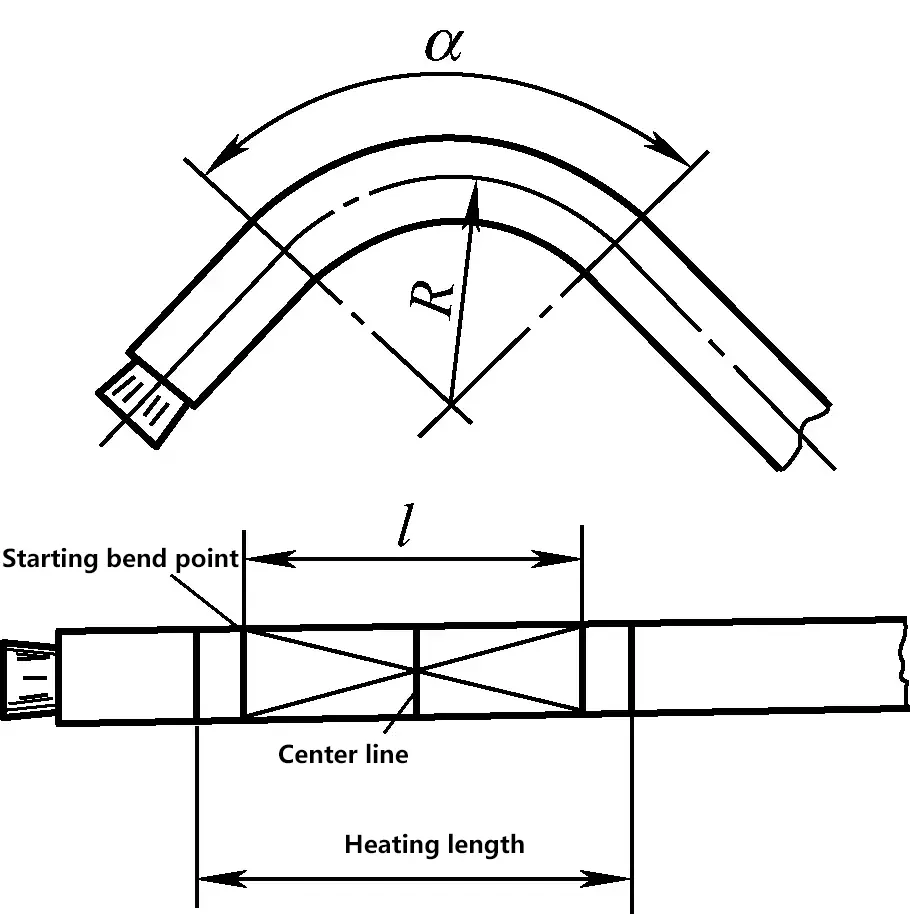

1) Ao marcar, determine o ponto médio da área de dobra de acordo com as dimensões do desenho.

2) Antes de dobrar o tubo a quente, calcule o comprimento de aquecimento do tubo, de acordo com a fórmula anterior e a Figura 41.

O comprimento de aquecimento do tubo é

l=πRα/180°

3) Geralmente, os fornos de coque são usados para aquecimento; para tubos com diâmetro externo abaixo de 15 mm, a temperatura de aquecimento é de cerca de 850°C; para tubos com diâmetro externo acima de 15 mm, a temperatura de aquecimento é de 950~980°C. O aquecimento deve ser lento e uniforme. Ao atingir a temperatura especificada, realize a preservação do calor a curto prazo para garantir que as temperaturas do tubo e da areia seca sejam aproximadamente consistentes.

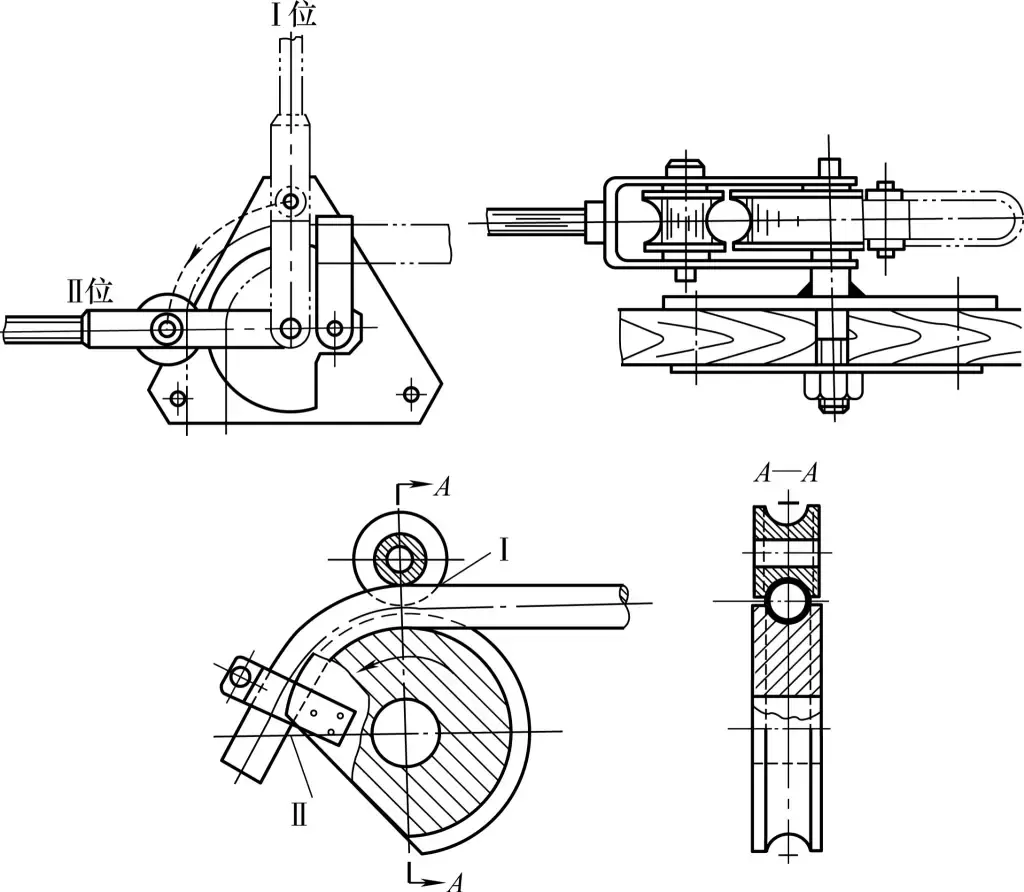

4) Processo de dobragem de tubos. Conforme mostrado na Figura 42, primeiro retraia a barra de alavanca para a posição I, insira o tubo no orifício do molde formado pela roda móvel e pela roda fixa e, em seguida, exerça força na barra de alavanca, dobrando da posição I para a II, dobrando o tubo até o ângulo necessário e, em seguida, retorne da posição II para a I.

3. Causas de refugo na dobra e medidas preventivas (consulte a Tabela 3)

Tabela 3 Causas de refugo na dobra e prevenção

| Defeitos de flexão | Causas | Medidas preventivas |

| Fratura da peça de trabalho durante a flexão | 1) Baixa plasticidade do material da peça; 2) Flexão repetida várias vezes; 3) O raio de curvatura é muito pequeno; 4) Seleção inadequada do local de dobra | 1) Selecione corretamente o tarugo com plasticidade suficiente; 2) Siga o procedimento de dobra para minimizar a frequência de dobra; 3) Verifique o raio de curvatura mínimo da peça de trabalho; 4) Escolha corretamente a posição de dobra e marque adequadamente a linha de dobra |

| Erros excessivos de forma e tamanho após a dobra | 1) Erro no cálculo do tamanho do espaço em branco; 2) Posição de fixação incorreta ou insegura da peça de trabalho; 3) Seleção incorreta do molde; 4) Força de flexão excessiva ou aplicação de força oblíqua | 1) Calcule com precisão o tamanho do blank de pré-curvatura para evitar grandes erros; 2) Escolha a posição correta de fixação e garanta uma fixação forte sem deformar a peça bruta; 3) Verifique o formato e o tamanho do molde para evitar a seleção incorreta do molde; 4) Aplique a pressão de flexão passo a passo de acordo com o procedimento e evite a aplicação de força oblíqua |

| Indentação ou rachadura do tubo após a dobra | 1) O cordão de solda não está posicionado no eixo neutro; 2) Raio de curvatura muito pequeno; 3) Areia não preenchida ou compactada dentro do tubo durante a curvatura a quente | 1) Coloque o cordão de solda no eixo neutro durante a flexão; 2) Selecione o raio mínimo de curvatura conforme especificado; 3) Use areia para preencher firmemente o tubo durante a dobragem a quente e tente dobrar de uma só vez |