I. Classificação do equipamento de formação de curvatura de tubos

1. Dobrador de tubos

O dobrador de tubos é o principal equipamento para o processamento de tubos. Há muitas formas estruturais de curvadores de tubos, que podem ser divididos em curvadores de tubos frios e curvadores de tubos quentes, de acordo com a aplicação de aquecimento durante a curvatura, em transmissão mecânica e transmissão hidráulica, de acordo com o método de transmissão, e em controle manual, semiautomático, automático e CNC, de acordo com o método de controle. Os curvadores de tubos com transmissão mecânica têm uma estrutura simples, são fáceis de fabricar e têm maior versatilidade.

Os curvadores de tubos hidráulicos têm transmissão suave e confiável, baixo ruído, estrutura compacta e podem curvar tubos de diferentes diâmetros. Os dobradores de tubos com controle semiautomático geralmente só controlam automaticamente o ângulo de curvatura e são usados principalmente para produção de lotes médios e pequenos. Os curvadores de tubos com controle automático podem controlar automaticamente todo o processo de alimentação, curvatura e ângulo de giro do espaço do tubo. Esse tipo de dobrador de tubos geralmente usa transmissão hidráulica e é adequado para produção em massa e ocasiões com tamanhos de tubos variados.

As curvadoras de tubos CNC podem controlar automaticamente o processo de curvatura de acordo com o programa e as dimensões especificadas no desenho da peça por meio da entrada de dados. Elas são adequadas para produção em massa, especialmente em ocasiões em que os parâmetros de tamanho do tubo variam com frequência. Esta seção apresenta brevemente a estrutura básica e o principal desempenho técnico das curvadoras de tubos a frio e a quente comumente usadas na produção.

(1) Dobrador de tubos a frio

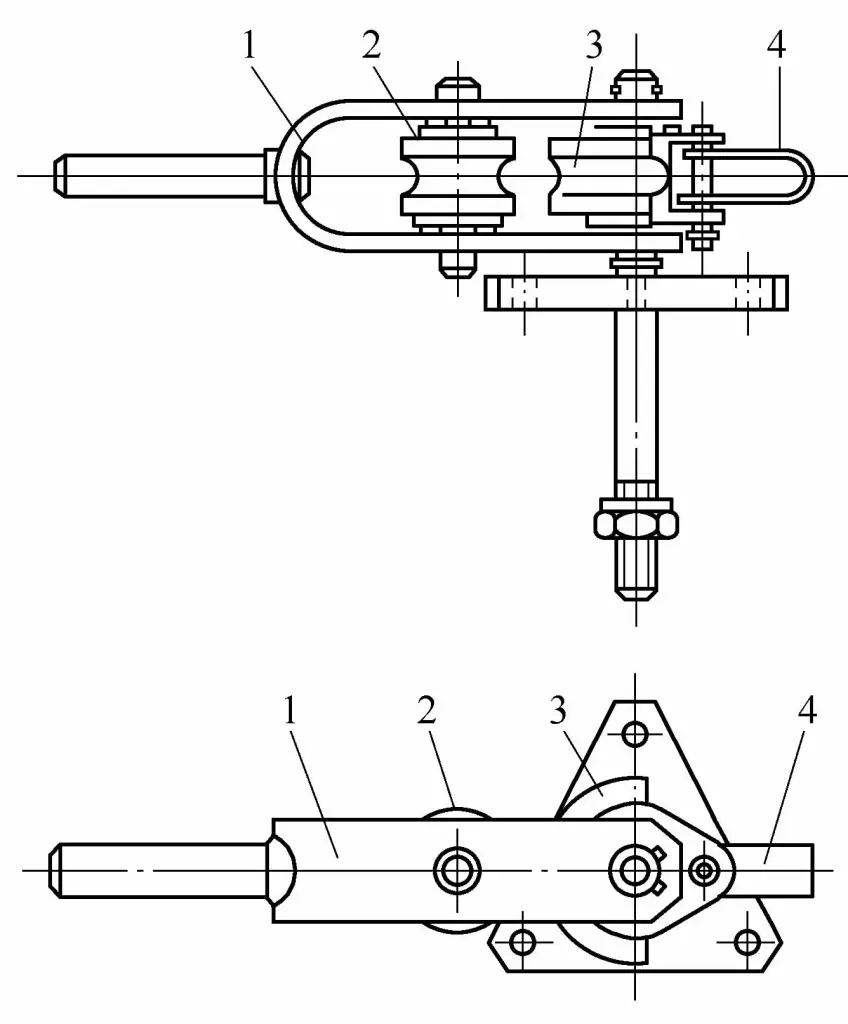

1) Dobrador de tubos manual.

O dobrador de tubos manual comumente usado, conforme mostrado na Figura 4-39, pode dobrar tubos com diâmetros de 15, 20, 25. O dobrador de tubos manual consiste em uma camisa de aço 1, roda-guia fixa 3, roda-guia móvel 2 e anel de fixação 4, e é fixado à estrutura com parafusos.

1-Jaqueta de aço

2-Polia móvel

3-Polia fixa

4-Anel de fixação

Antes de dobrar o tubo, primeiro coloque o tubo em branco entre as duas polias e insira a extremidade do tubo no anel de fixação da polia fixa. Durante a dobra, gire a camisa de aço e acione a polia móvel para girar em torno da polia fixa, concluindo assim o processo de dobra. O ângulo máximo de dobra dessa máquina de dobra manual pode chegar a 180° e seu desempenho técnico é mostrado na Tabela 4-10.

Tabela 4-10 Desempenho técnico da dobradeira manual

| Indicadores técnicos | Dados | ||

| Diâmetro do tubo dobrado/mm | 15 | 20 | 25 |

| Raio de curvatura/mm | 50 | 63 | 85 |

| Dimensões/mm | 500 ×152 ×292 | 640×162 x292 | 722 ×230 ×271 |

| Peso/N | 110 | 140 | 170 |

2) Máquina de dobragem motorizada.

A máquina de dobra motorizada (acionada por engrenagem sem-fim e parafuso sem-fim) comumente usada, conforme mostrado na Figura 4-40, pode dobrar tubos com diâmetros de Φ15 a Φ32 mm. A dobradeira motorizada consiste em uma estrutura 1, um redutor de rosca sem fim 2, um motor elétrico 4 e quatro conjuntos de polias 3, e seu princípio de funcionamento é o mesmo da dobradeira manual.

1-Estrutura

2-Redutor de engrenagem sem-fim

3 - Quatro rodas-guia

4-Motor elétrico

Ao dobrar o tubo, primeiro carregue o tubo em branco no par de rodas-guia do diâmetro correspondente e fixe-o com um anel de fixação. Em seguida, ligue o motor elétrico para girar a roda-guia móvel ao redor da roda-guia fixa para concluir o trabalho de dobra. O desempenho técnico desse dobrador de tubos é mostrado na Tabela 4-11.

Tabela 4-11 Desempenho técnico do dobrador de tubos motorizado

| Indicadores técnicos | Dados | |||

| Diâmetro do tubo dobrado/mm | 15 | 20 | 25 | 32 |

| Raio de curvatura/mm | 49 | 63 | 87 | 114 |

| Ângulo máximo de flexão/(°) | 180 | |||

| Potência do motor elétrico/kW | 2.8 | |||

| Dimensões/mm | 650 ×975 ×1341 | |||

| Peso/N | 4900 | |||

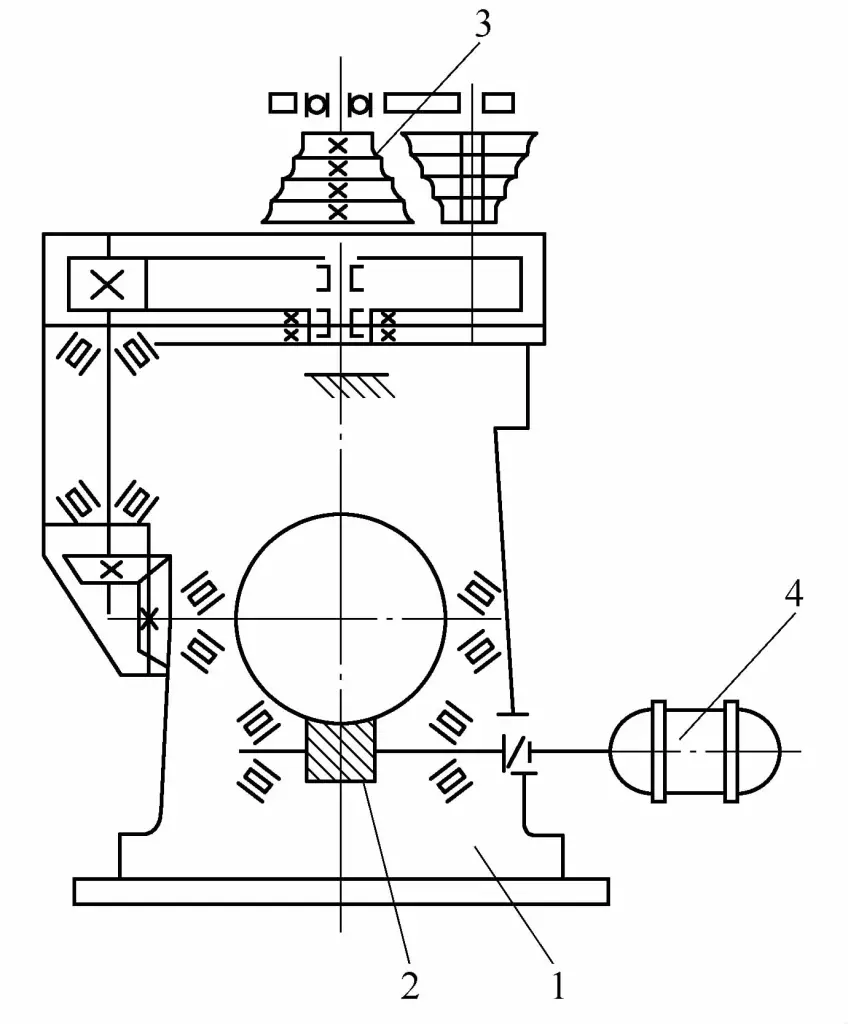

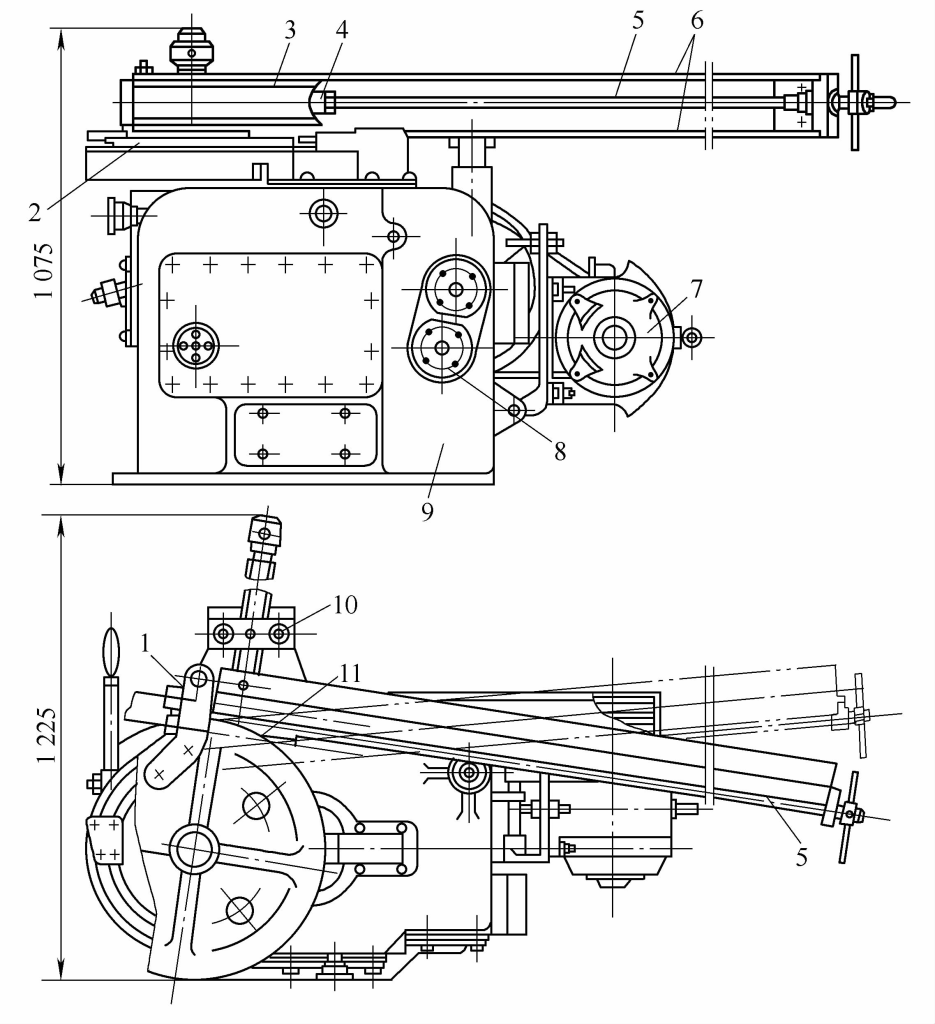

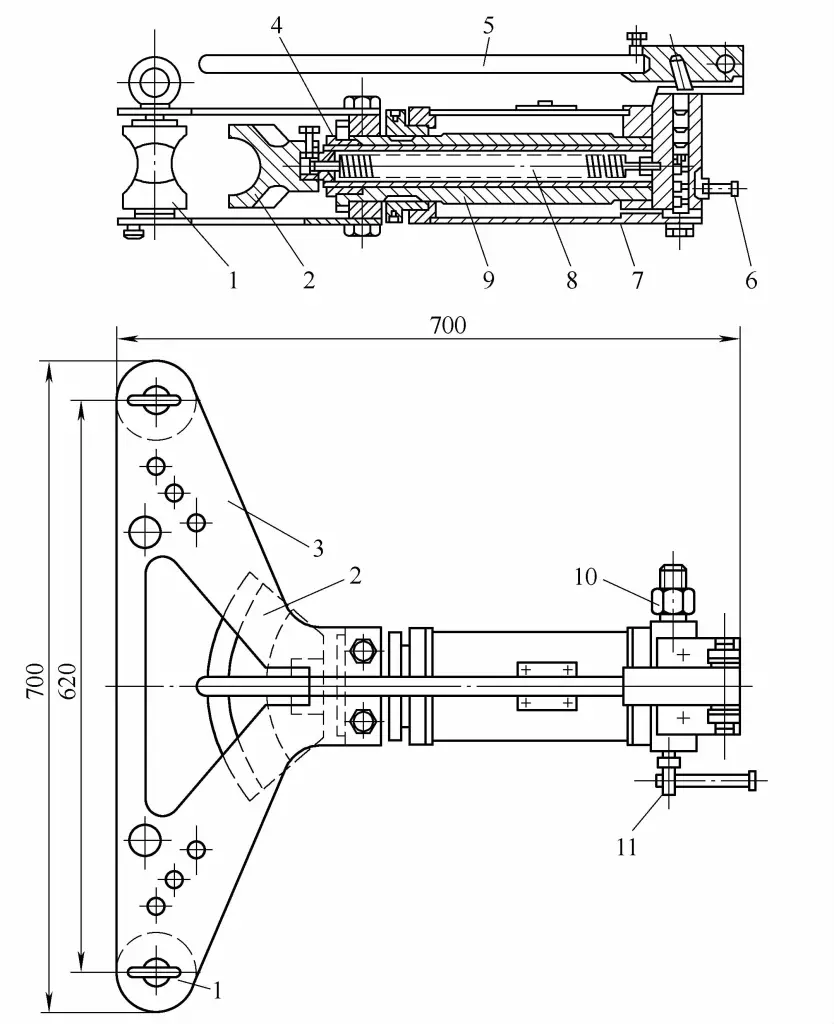

3) Dobrador de tubos com mandril

O dobrador de tubos com mandril, conforme mostrado na Figura 4-41, pode dobrar tubos com diâmetros de Φ32 a Φ159 mm. Ao curvar tubos de diferentes diâmetros, podem ser usadas rodas-guia, blocos de pressão e mandris de diferentes diâmetros.

1-Abraçadeira excêntrica

2-Mesa de trabalho giratória

3-Polia de flexão

4-Mandril

5-Haste de tração

6-Haste de suporte

7-Motor elétrico

Par de 8 engrenagens

9-Frame

10 - Estrutura superior

11-Bloco de pressão

A máquina de dobra de mandril consiste em uma estrutura 9 (com um redutor dentro da estrutura), uma mesa de trabalho giratória 2, uma polia de dobra 3, uma haste de suporte 6 para o bloco de prensa 11, uma estrutura superior 10, um mandril 4, um colar excêntrico 1 e um motor elétrico 7, etc. A máquina de dobra tem uma alavanca que pode controlar a embreagem do redutor da máquina-ferramenta, bem como o avanço e o recuo da estrutura superior e do bloco de prensa, para ajustar o grau de fixação da peça bruta do tubo. A velocidade de dobra pode ser ajustada com a troca do par de engrenagens.

Ao dobrar tubos, primeiro insira o mandril na peça bruta do tubo e prenda a peça bruta do tubo à roda guia de dobra com um grampo excêntrico. À medida que a mesa giratória gira, a peça em branco do tubo é gradualmente dobrada em seu formato. O mandril permanece estacionário durante todo o processo de curvatura, servindo para apoiar a parede do tubo por dentro e evitar que a peça curvada se torne oval. O desempenho técnico do dobrador de tubos com mandril é mostrado na Tabela 4-12.

Tabela 4-12 Desempenho técnico do dobrador de tubos com mandril

| Indicadores técnicos | Dados | |||

| Diâmetro do tubo dobrado/mm | 32~89 | 38 ~108 | 38 ~159 | |

| Espessura máxima da parede do tubo dobrado/mm | 5 | 8 | 8 | |

| Raio de curvatura/mm | 85~350 | 75 ~800 | 75 ~1000 | |

| Ângulo máximo de flexão/(°) | Quando o raio de curvatura é ≤ 400 mm | 180 | 180 | 180 |

| Quando o raio de curvatura for >400 mm | - | 90 | 90 | |

| Velocidade de rotação da roda guia de dobra / (r-min -1 ) | 0.6 | 0.43 | 0.43 | |

| Número de rodas-guia correspondentes | 6 | 9 | 11 | |

| Potência do motor elétrico/kW | 4.5 | 7 | 2×7 | |

| Peso/N | 16740 | 27340 | 40000 | |

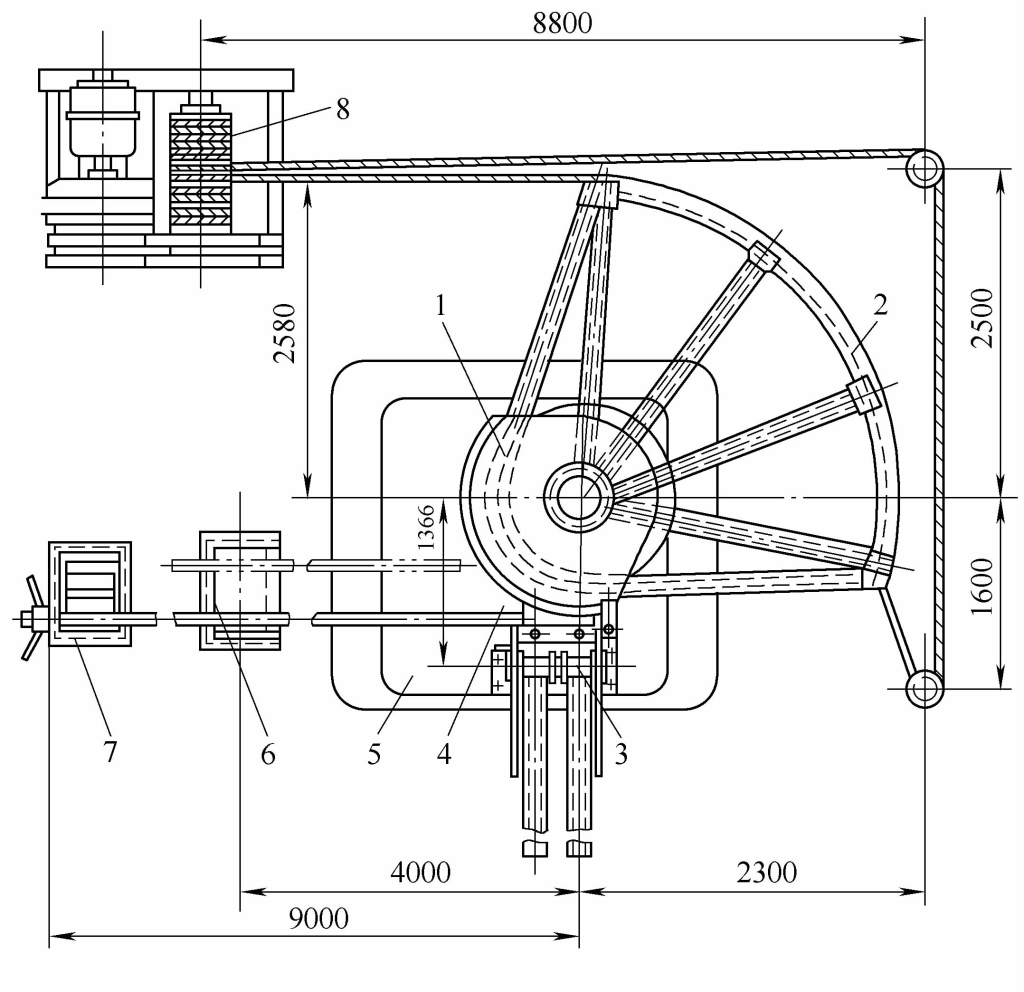

O curvador de tubos com mandril grande, como mostrado na Figura 4-42, pode curvar tubos com diâmetros de Φ108 a Φ219. A máquina é equipada com uma placa de tração setorial 2, um conjunto completo de rodas de setor de curvatura intercambiáveis 1, suporte de tubo em branco 3, mandril 4, mesa de trabalho 5, suporte 6, haste de suporte do mandril 7 e um guincho elétrico 8.

1-Dobrar a roda do setor

Placa de tração 2-Sectorial

Suporte para 3 tubos em branco

4-Mandril

5-Mesa de trabalho

6-Bracket

Suporte de haste de 7 núcleos

Guincho 8-Elétrico

O guincho elétrico do dobrador de tubos é acionado, puxando a haste do setor através do aço cabo de aço. O tambor do guincho é dividido em duas partes, uma para enrolar e outra para liberar. Quando o tambor gira em sentido inverso, a haste do setor retorna à sua posição original.

Ao dobrar tubos de diâmetros diferentes, é possível substituir as rodas do setor de dobra de diâmetro correspondente, os suportes de tarugos e os mandris.

O desempenho técnico desse dobrador de tubos grande é mostrado na Tabela 4-13.

Tabela 4-13 Desempenho técnico do dobrador de tubos grande

| Indicadores técnicos | Dados |

| Diâmetro do tubo dobrado/mm | 108,114,133,159,168,219 |

| Espessura máxima da parede do tubo dobrado/mm | 8 |

| Raio de curvatura/mm | 4D (D é o diâmetro da curvatura) |

| Ângulo máximo de flexão/(°) | 90 |

| Velocidade de flexão/(m-min-") | 8 ~10 |

| Força de tração/kN do guincho elétrico durante curvatura de tubos | 50 |

| Dimensões/m | 11,8 x4,65 x1,3 |

4) Dobrador de tubos hidráulico

O dobrador de tubos hidráulico comumente usado é mostrado na Figura 4-43, e seu desempenho técnico é mostrado na Tabela 4-14.

1-Rolo superior

Matriz de dobragem de 2 tubos

3-Jacket

4-Reset da mola

5 alças

6-Bocal de óleo

7-Tanque de óleo

Haste de pistão 8

9-Cilindro hidráulico

10-Bocal de entrada de óleo

Válvula de 11 agulhas

Tabela 4-14 Desempenho técnico do dobrador de tubos hidráulico

| Indicadores técnicos | Dados | ||

| Diâmetro do tubo dobrado/mm | 15,20,25 | 25,32,40,50 | 76,89,114,127 |

| Ângulo máximo de flexão/(°) | 90 | 90 | 90 |

| Curso máximo da haste do pistão/mm | 300 | 310 | 530 |

| Pressão máxima/MPa | - | 300 | 300 |

| Prensa hidráulica Desempenho | Bomba de pistão manual | Bomba de pistão manual ou bomba motorizada | Bomba de pistão elétrica |

| Pressão máxima da bomba manual /N | 200 | 230 | - |

| Potência do motor elétrico/kW | - | - | 2.8 |

| Velocidade de rotação do molde de curvatura de tubos durante a curvatura / (mm-s -1 ) | - | - | 4.5 |

| Dimensões/mm | - | 700 ×700 ×220 | 1500 x1400 x700 |

| Peso/N | 175 | 460 | 6320 |

Observação: A espessura da parede do tubo é de 3 a 7 mm.

(2) Curvador de tubos com aquecimento por indução de média frequência

O curvador de tubos com aquecimento por indução de média frequência é um equipamento de curvatura térmica comumente usado, capaz de realizar o processo de curvatura de aquecimento, curvatura e resfriamento continuamente. Esse tipo de dobrador de tubos é composto por peças mecânicas e elétricas, sendo que a parte mecânica inclui as peças de fixação e aplicação de força para dobrar, e a parte elétrica inclui o motor e o gerador de média frequência. Dependendo do método de aplicação do torque de flexão, os curvadores de tubos são divididos em tipos de flexão por pressão e flexão por tração.

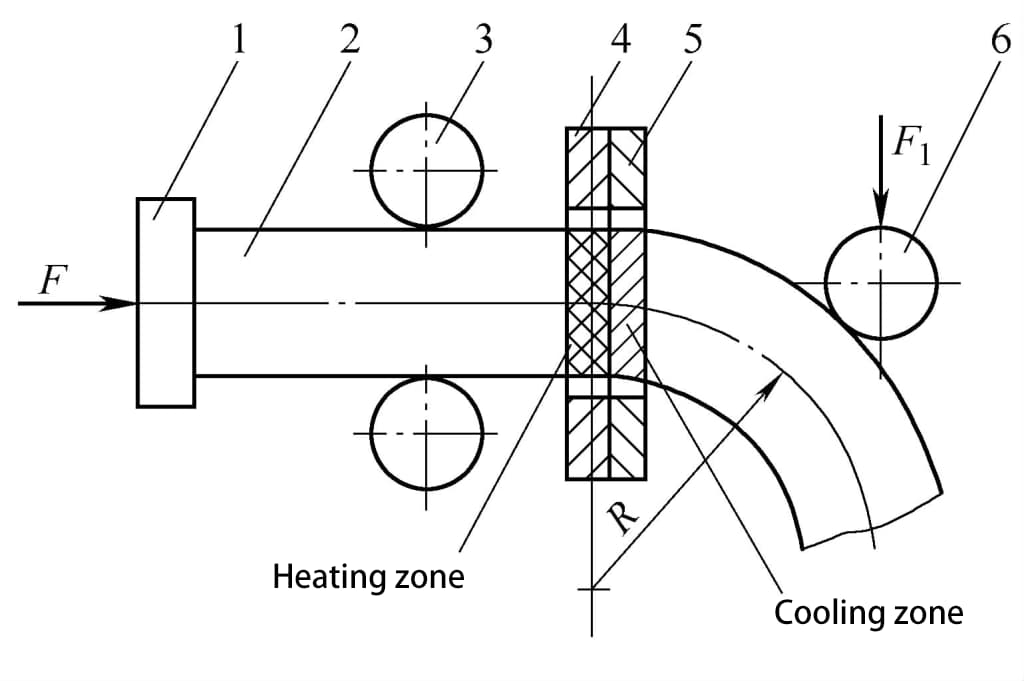

1) Dobrador de tubos de aquecimento por indução de média frequência do tipo push bending.

O princípio de funcionamento do curvador de tubos com aquecimento por indução de média frequência do tipo push bending é mostrado na Figura 4-44. Ele conclui o processo de curvatura aplicando o impulso axial F à peça bruta do tubo, aquecendo, curvando e pulverizando água para resfriamento. O desempenho técnico desse dobrador de tubos é mostrado na Tabela 4-15.

1-Bafo de empuxo

2-Pipe blank

Roda de 3 guias

4-Bobina de indução de média frequência

5-Refrigerador

6-Top wheel

Tabela 4-15 Desempenho técnico da máquina de curvar tubos com aquecimento por indução de média frequência

| Especificações técnicas | Dados | |

| Diâmetro de curvatura do tubo/mm | 952~99 | |

| Espessura da parede do tubo /mm | <10 | |

| Raio mínimo de curvatura /mm | 1,5D (onde D é o diâmetro da curva) | |

| Velocidade de alimentação do mecanismo / (mm-s -1 ) | Longitudinal | 0.3~3 |

| Lateral | 0.2~2 | |

| Potência dos motores de transmissão longitudinal e transversal/kW | 4.5 | |

| Dispositivo de aquecimento por indução de média frequência | Potência/kW | 100 |

| Frequência/Hz | 2500 | |

| Dimensões/m | 5. 2 x1. 62 x1. 05 | |

| Peso/kN | 50 | |

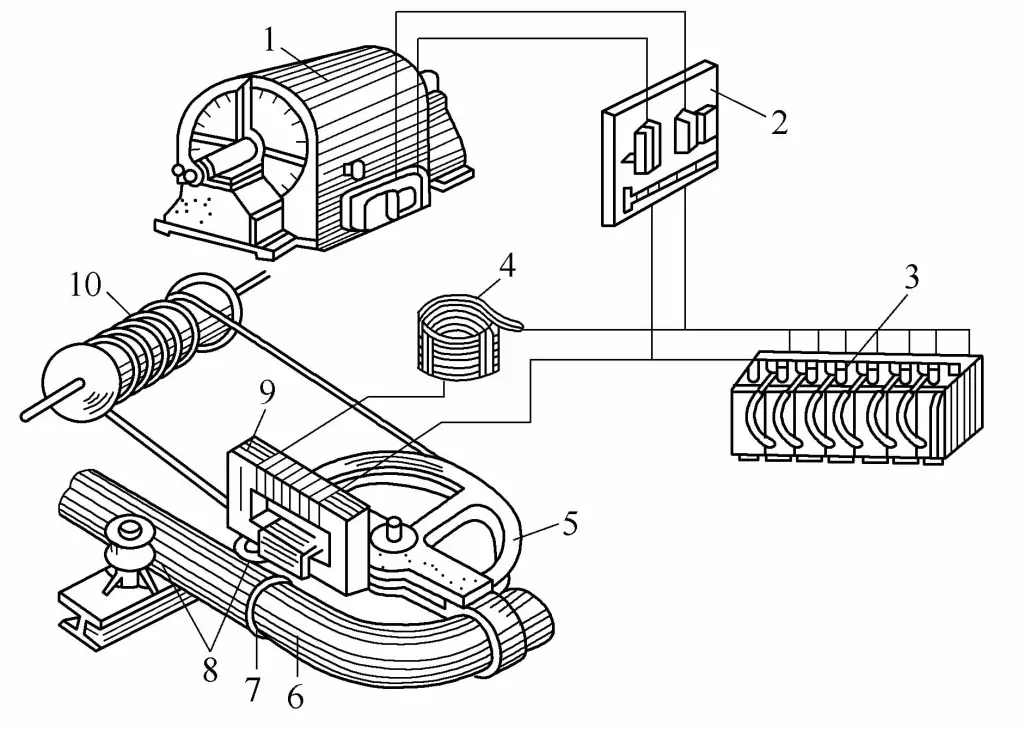

2) Máquina para dobrar tubos com aquecimento elétrico por indução de média frequência.

O princípio da estrutura da máquina de curvar tubos com aquecimento elétrico por indução de média frequência é mostrado na Figura 4-45, usada principalmente para curvar acessórios de tubos de paredes grossas (menos de 30 mm). Esse tipo de curvadora de tubos é mais simples do que a curvadora de tubos por pressão mencionada acima, pois não precisa configurar mecanismos de tubos superiores longitudinais e transversais, e o trabalho de curvatura pode ser concluído acionando o disco em forma de leque 5 com um guincho elétrico 10.

1-Gerador de frequência média

2-Painel de controle

3-Pacote de bateria

4-Reator

5-Disco em forma de leque

6-Pipe blank

7-Bobina de indução

Roda de 8 guias

9-Transformador

10-Guincho elétrico

Ao dobrar tubos com um dobrador de aquecimento por indução de média frequência, o espaço entre a bobina de indução e o lado interno da dobra deve ser menor e maior do lado externo, para garantir o efeito de aquecimento na parede interna do tubo. A largura do aquecimento por indução depende da potência de média frequência, da largura da bobina de indução e da posição relativa da bobina de indução em relação ao tarugo, geralmente em torno de 10 a 20 mm.

Os parâmetros técnicos de flexão do tubo de aço 20# com dobradeira de aquecimento por indução de média frequência são mostrados na Tabela 4-16, para referência.

Tabela 4-16 Parâmetros técnicos de flexão de média frequência para tubo de aço 20#

| (Diâmetro externo D/mm) x (Espessura da parede t/mm) | Consumo de energia/kW | Velocidade de dobra / (mm-s -1 ) | Temperatura de aquecimento/℃ |

| Φ83×14 | 60~70 | 1~1.2 | 900~950 |

| Φ102×16 | 70~75 | 0.9~1.1 | 900~950 |

| Φ102×22 | 70~75 | 0.8~1 | 900~950 |

| Φ127×19 | 70~75 | 0.8~1 | 900~950 |

| Φ127×28 | 75~80 | 0.6~0.7 | 950 ~1000 |

| Φ159×28 | 80~90 | 0.5~0.6 | 950~1000 |

| Φ180×28 | 90~100 | 0.4~0.5 | 1000~1050 |

Os tubos de aço inoxidável podem ser dobrados com um dobrador de aquecimento por indução de média frequência. Deve-se prestar atenção especial à temperatura de aquecimento para garantir que ela não seja inferior a 900°C. Isso ocorre porque o aço inoxidável tende a sofrer corrosão intergranular quando aquecido por um longo período na faixa de temperatura de 500 a 850°C. Portanto, os tubos de aço inoxidável só podem ser curvados a frio ou a quente em temperaturas entre 1100 e 1200°C. Os parâmetros técnicos de dobra para dobrar tubos de aço inoxidável com uma dobradeira de aquecimento por indução de média frequência são mostrados na Tabela 4-17.

Tabela 4-17 Parâmetros técnicos de flexão de média frequência para tubos de aço inoxidável

| (Diâmetro externo D/mm) x (Espessura da parede t/mm) | Consumo de energia/kW | Velocidade de dobra / (mm-s -1 ) | Temperatura de aquecimento/℃ |

| Φ89 x4,5 | 30~40 | 1.8~2 | 1100~1150 |

| Φ108 x5,5 | 30~40 | 1.2~1.4 | 1100~1150 |

| Φ133×6 | 40~50 | 1~1.2 | 1100~1150 |

| Φ159 x6 | 50~60 | 0.8~1 | 1100~1150 |

| Φ168×13 | 70~80 | 0.8~1 | 1130~1180 |

| Φ102×17 | 80~90 | 0.6~0.8 | 1130~1180 |

2. Máquina de dobragem de rolos

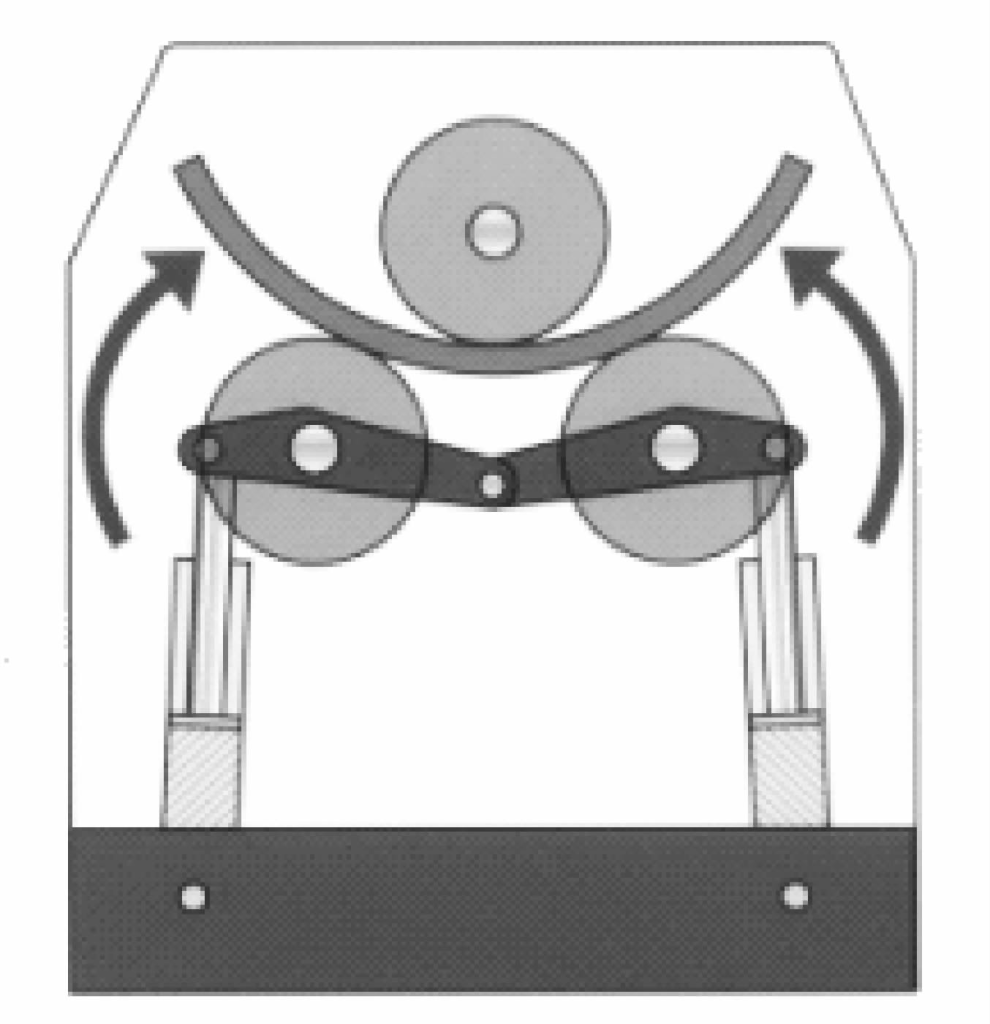

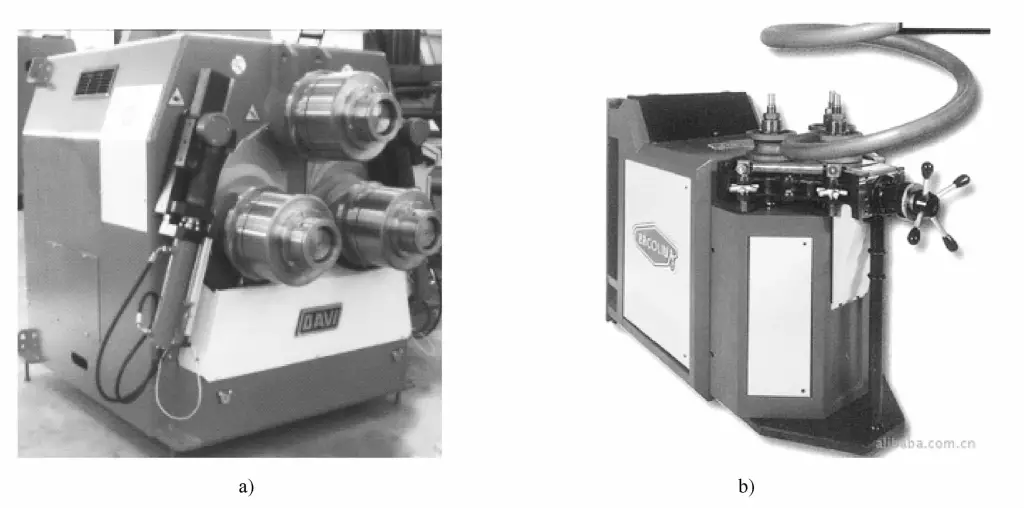

O princípio de funcionamento do máquina de dobragem de rolos é mostrado na Figura 4-46. A peça bruta do tubo é colocada entre três rolos, e o tubo pode ser dobrado em conexões de tubos com diferentes curvaturas ajustando as posições relativas dos três rolos. A máquina de dobragem por rolo é mostrada na Figura 4-47.

a) Máquina de dobragem de rolos horizontal

b) Máquina de dobragem vertical de rolos

A dobradeira de rolos é usada principalmente para dobrar perfis metálicos ou materiais com formatos especiais, como ferro, cobre, alumínio etc. É amplamente utilizada em fábricas de móveis para dobrar móveis de arco circular ou em engenharia de arte em ferro, fábricas de portas e janelas de metal para portas e janelas de ferro de arco circular ou portas e janelas de liga de alumínio, etc. O uso da tecnologia CNC para dobrar tubos torna a operação dos perfis de dobra mais conveniente e simples, além de ter as vantagens da alta precisão de dobra, e os perfis dobrados têm menos deformação e não apresentam arranhões na superfície.

A máquina de dobrar tubos comumente usada é um equipamento de processamento CNC de três eixos. A máquina de dobra de rolos pode obter produtos acabados de grande raio por meio de dobras repetidas. As máquinas de processamento de uso geral podem se adaptar aos requisitos de processamento de alguns formatos e materiais. O tipo de equipamento totalmente hidráulico é controlado por oito programas programáveis, e cada programa pode registrar infinitas variações.

Todas as unidades de controle manual são especialmente configuradas para rodas centrais de velocidade dupla. A posição da roda central é exibida digitalmente. A velocidade de dobra pode atingir até 20 pés/min (cerca de 6,10 m/min). Todos os modelos de máquinas podem trabalhar na horizontal e na vertical. O eixo de acionamento rosqueado permite um ajuste fino preciso, mesmo no processamento sem folgas.

O projeto da engrenagem coaxial reduz o banho de óleo e garante alta eficiência na transmissão de potência. O eixo de acionamento feito de liga de aço temperado é equipado com rolamentos de rolos cônicos. É usado um controlador de baixa tensão. O cilindro hidráulico de desempenho aprimorado do rolo central está localizado dentro da estrutura. O painel de controle manual inclui um controlador de pedal. O sistema de roletes ajustáveis facilita a correção de situações de rotação. O compartimento de armazenamento de ferramentas é integrado à parte inferior da máquina.

Os recursos da máquina de dobra são os seguintes:

1) Pode ser usado para o processamento de dobras de grandes arcos e tubos em espiral, geralmente com um raio de dobra superior a 6 vezes o diâmetro do tubo.

2) Estrutura compacta, alta confiabilidade, não escorrega facilmente, melhorando a qualidade e a viabilidade dos acessórios para tubos.

3) Transmissão suave, usando uma combinação de moldes de três rolos, combinados com ajuste e compressão, pode obter círculos, arcos ou espirais de diferentes curvaturas.

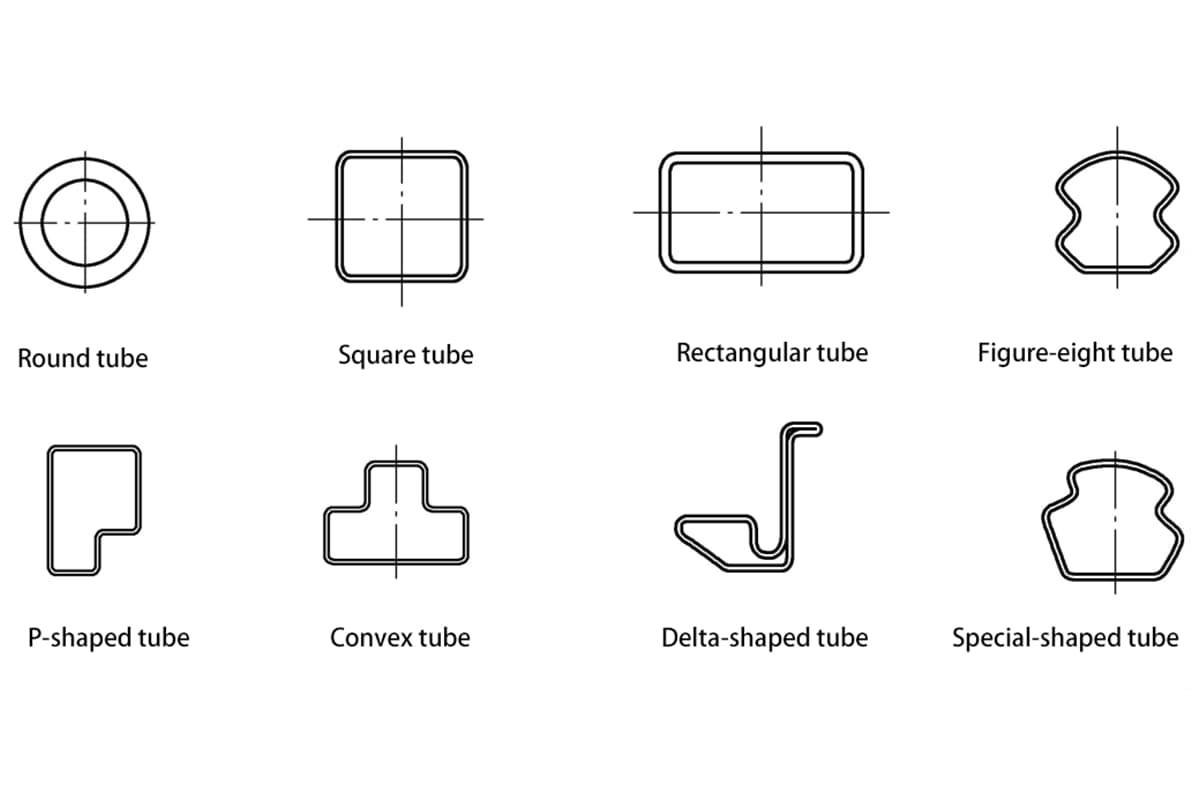

4) Ao alterar o tipo de ranhura do molde, é possível processar vários perfis metálicos, como aço angular, aço plano, tubos redondos e outros perfis de seção com formato especial.

5) A dobra de perfis de grande raio evita as desvantagens de fazer moldes de dobra extragrandes e pode concluir trabalhos que as máquinas de dobra de cabeçote simples e duplo não conseguem.

3. Pressione

A prensa é usada principalmente para dobrar moldes.

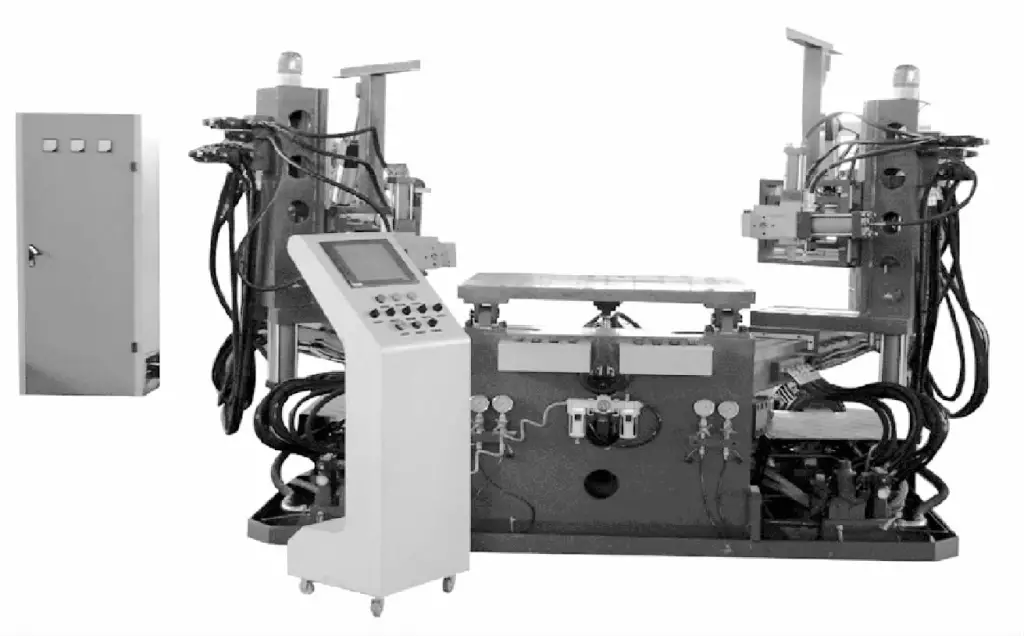

4. Máquina de dobragem 3D

A dobradeira 3D é usada principalmente para o processamento de formação de plástico de molduras de portas de carros, molduras de janelas, canais de água e outras peças curvadas espacialmente. É um equipamento automatizado que integra transmissão elétrica e hidráulica. A Figura 4-48 mostra uma dobradeira 3D produzida por uma determinada fábrica.

Princípio de funcionamento: esse equipamento depende principalmente de cilindros hidráulicos para acionar vários componentes móveis para realizar o trabalho de processamento e formação da peça de trabalho. O equipamento é dividido em 4 sistemas hidráulicos, cada um com uma faixa de pressão de 0 a 150 bar (ajustável), o que permite exceder a pressão do sistema em 20%.

A força de elevação dos braços esquerdo e direito é controlada por duas bombas hidráulicas de 30 L/min, respectivamente, usando uma válvula de alívio proporcional para controlar o torque de elevação. O desvio entre a pressão definida e a pressão real é de aproximadamente 3%, com um coeficiente de estabilidade de repetibilidade de (20°C-40) 1% ⊙ ( ⊙ indica um erro de 1% a uma temperatura de 20°C e umidade de 40%). Os cilindros hidráulicos de dobra e fixação e os cilindros hidráulicos rotativos nos braços esquerdo e direito são controlados por duas bombas hidráulicas de 80 L/min.

A elevação do eixo Z e a mesa de trabalho são controladas por duas bombas hidráulicas de 52 L/min e 30 L/min, respectivamente. É possível escolher se o motor da bomba hidráulica deve ser ligado ou não de acordo com os requisitos de arco do produto que está sendo processado, o que é benéfico para uma melhor economia de energia.

Além disso, o equipamento também é equipado com 8 interfaces hidráulicas sobressalentes independentes e 4 interfaces pneumáticas sobressalentes independentes. Todas as interfaces sobressalentes são conectadas aos sistemas hidráulico, elétrico e outros sistemas de toda a máquina e podem ser configuradas de acordo com os requisitos de diferentes moldes.

O equipamento é bastante simples em termos de troca de molde. Em geral, um operador leva cerca de duas horas para trocar um par de moldes intactos comuns (o tempo pode variar dependendo da simplicidade do molde). O equipamento pode armazenar informações de vários conjuntos de moldes e, após a troca de moldes, pode chamar imediatamente os dados de produção desse conjunto de moldes para produção, reduzindo efetivamente o tempo de depuração e encurtando o ciclo de processamento.

Os parâmetros técnicos da dobradeira 3D são os seguintes:

1) O ângulo de rotação da superfície da mesa de trabalho (-13°~+20°); o ângulo de rotação central dos braços oscilantes esquerdo e direito é de 90° cada.

2) A distância entre os mandris esquerdo e direito L=0~3500mm é ajustável e pode realizar um movimento de alongamento de 600mm.

3) A altura central do mandril H=1280~1880mm, pode se mover para cima e para baixo 600mm ao longo do trilho deslizante linear.

4) A altura da mesa de trabalho H 1 =1200mm.

5) Potência hidráulica 20MPa, potência do motor 15kW×3.

II. Classificação dos equipamentos auxiliares

O equipamento auxiliar para tubulação de encaixe A formação inclui equipamentos de corte de tubos, comumente usados em equipamentos de processamento de fresagem, equipamentos de processamento de furos, equipamentos de processamento de corte com serra, equipamentos de processamento de corte a plasma e equipamentos de corte de tubos a laser.

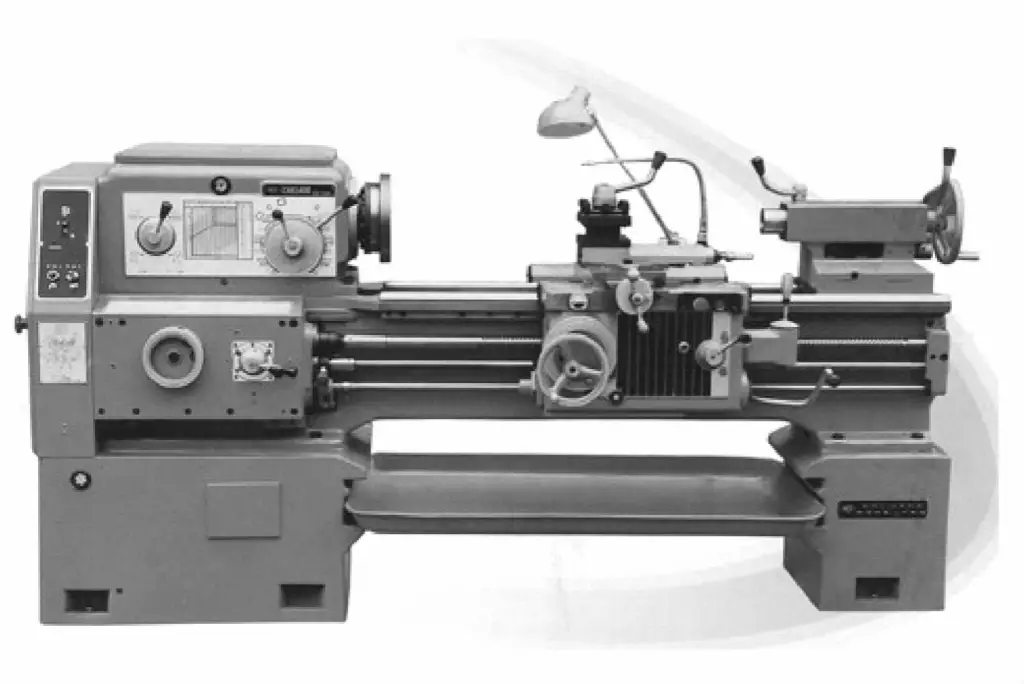

1. Equipamento de processamento de moagem

O processamento de fresagem é usado principalmente para processar as superfícies de formação irregular relativamente simples entre as sobreposições de acessórios estruturais para tubos. O equipamento de processamento usado no local inclui principalmente fresadoras, tornos e fresadoras CNC, tornos, etc. O torno horizontal é mostrado na Figura 4-49, e a fresadora vertical é mostrada na Figura 4-50.

2. Equipamento de usinagem de furos

O equipamento de usinagem de furos é usado principalmente para processar furos de pintura de fluxo, furos de montagem, furos de solda de plugue, furos de processo, etc., em acessórios para tubos. O equipamento de processamento usado na produção inclui máquinas de perfuração radial, máquinas de perfuração etc. A máquina de perfuração radial é mostrada na Figura 4-51, e a prensa é mostrada na Figura 4-52.

3. Equipamento de processamento de serragem

O equipamento de processamento de serra é usado principalmente para serrar o material em branco antes da formação do encaixe do tubo e o excesso de material após o processo de dobra. O equipamento de processamento usado na produção inclui serras circulares de metal (Figura 4-53) e serras de fita (Figura 4-54), etc.

4. Equipamento de processamento de corte a plasma

O corte a plasma é usado principalmente para processar superfícies mais complexas devido à sua conveniência e facilidade de operação em comparação com o fresamento. O equipamento de processamento de corte usado no local inclui máquinas de corte a plasma. No entanto, é provável que seja substituído pelo corte por usinagem nas tendências de desenvolvimento futuro.

5. Equipamento de corte de tubos a laser

Os equipamentos de corte de tubos a laser são divididos em tubos de metal corte a laser máquinas dedicadas ao corte de tubos e máquinas de corte a laser para tubos e chapas de metal. O setor geralmente adota máquinas não padronizadas máquina de corte a laser modelos com máquinas de corte a laser de metal mais dispositivos de rotação de tubos, que são mais adequados para o processamento de corte de linhas de interseção de tubos redondos.

Agora, ele é gradualmente aplicado ao processamento de corte de tubos quadrados, como as máquinas de corte de tubos a laser produzidas pela Amada. Há também aquelas que completam o posicionamento das peças do tubo por meio do movimento rotativo e linear do cabeçote do laser de corte e do posicionamento do robô para carga e descarga, como as máquinas de corte de tubos a laser produzidas pela BLM.

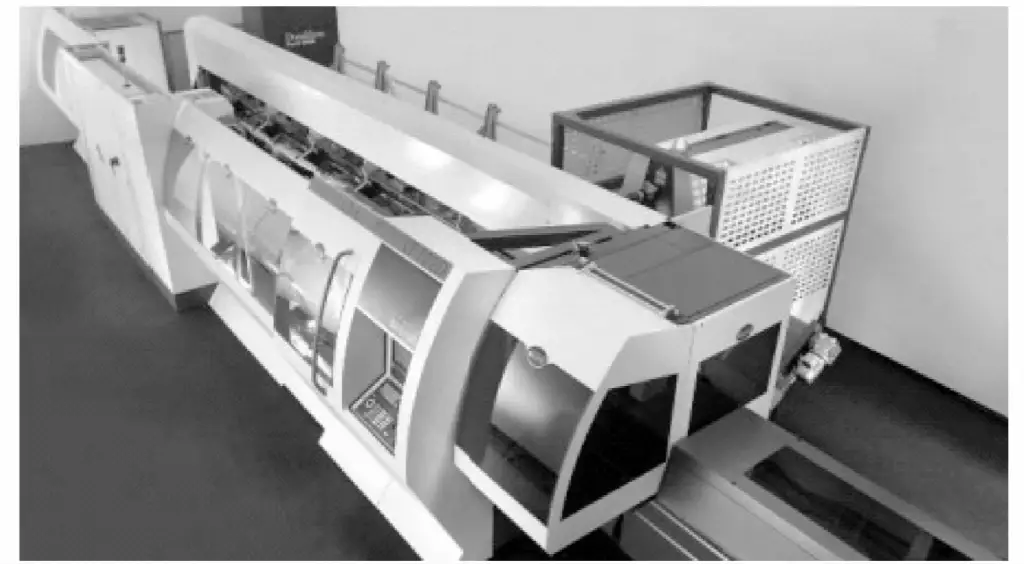

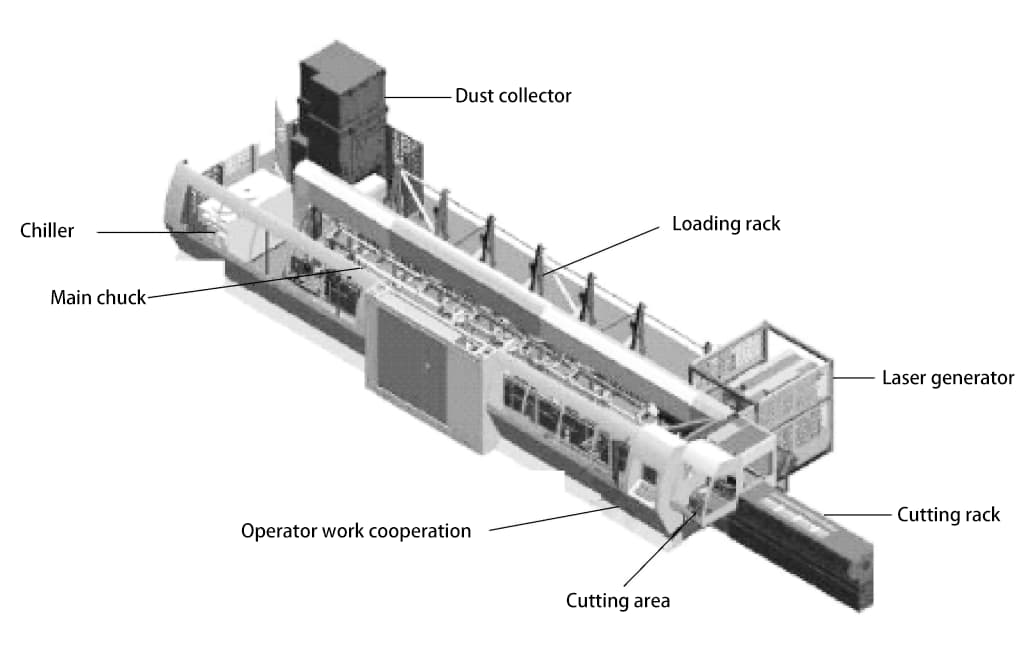

A máquina de corte a laser de tubos Adige LT823D do grupo italiano BLM (veja a figura 4-55) é uma máquina de corte a laser de tubos tecnicamente avançada.

A máquina de corte a laser para tubos totalmente CNC de múltiplos eixos (incluindo cabeçote giratório), fabricada com requinte, tem uma vantagem competitiva no mercado, superando as técnicas tradicionais de processamento de tubos. A Figura 4-56 mostra o processo de corte das peças do tubo usando esse equipamento, e a Figura 4-57 mostra a composição do equipamento LT823D.

A máquina de corte LT823D integra vários processos e procedimentos do processamento tradicional de tubos (como dimensionamento de tubos, perfuração, fresagem, retificação e puncionamento) em um só, usando o corte a laser de peça única para substituir os procedimentos tradicionais de processamento. Ela reduz a mão de obra direta e indireta; ao mesmo tempo, o corte a laser de tubos melhora a qualidade e a precisão do produto e reduz os acessórios de processamento tradicionais e o tempo de preparação antes do processamento.

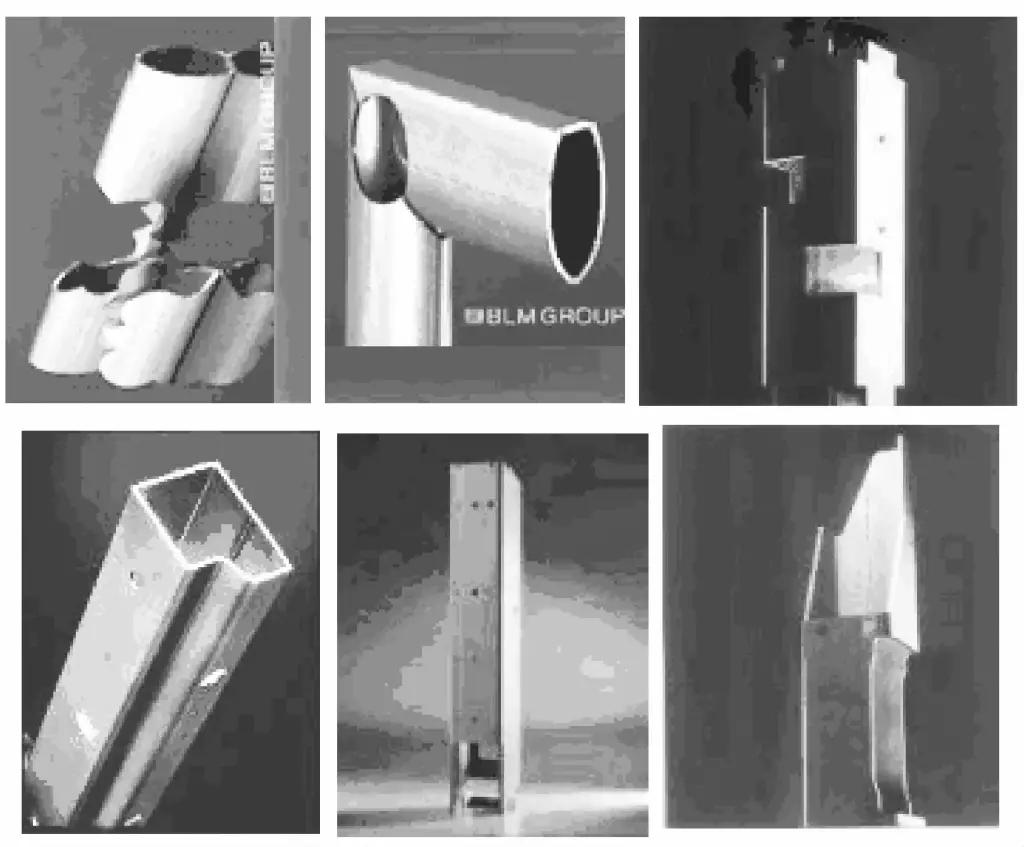

Capacidade de processamento do equipamento: Pode processar tubos redondos, tubos quadrados, tubos retangulares e outros tubos de formato especial, inclusive ferro angular seletivo, vigas I e ferro plano. Sob a ação de gases auxiliares de corte a laser adequados, o equipamento também pode cortar e processar tubos de aço carbono, aço-liga, aço inoxidável e liga de alumínio.

Universalmente aplicável a produtos agrícolas e industriais, como acessórios de ferramentas, fabricação de tubos, processamento de tubos, dispositivos médicos, equipamentos de construção, etc., com o efeito de corte mostrado na Figura 4-58.

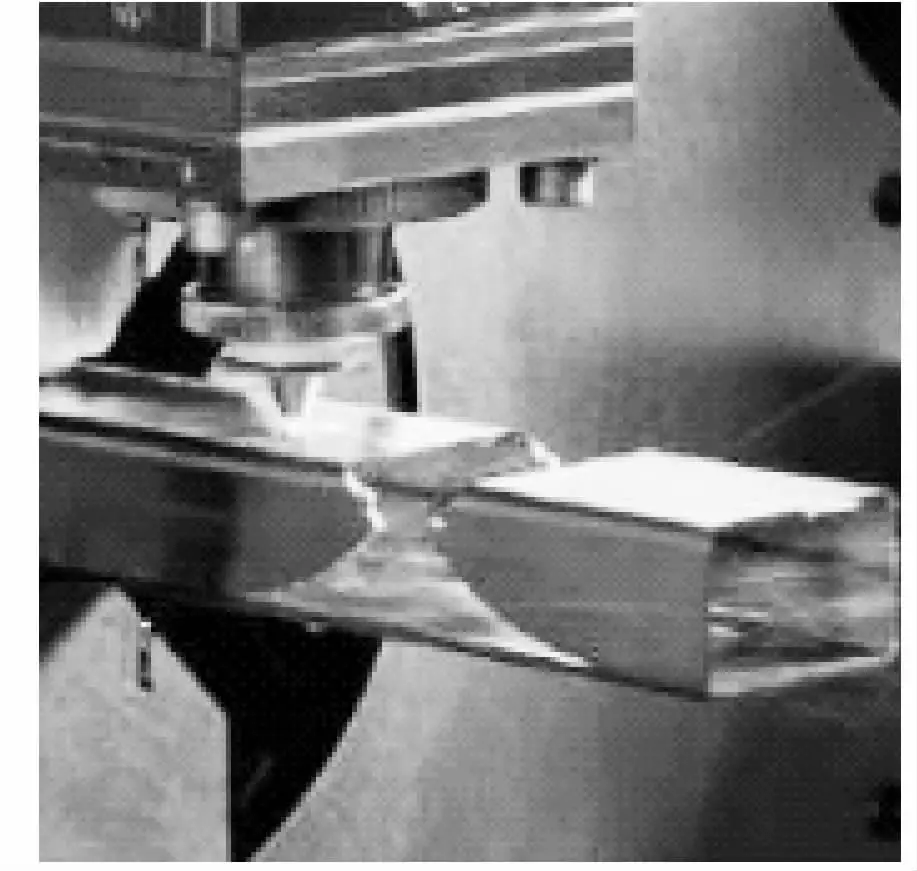

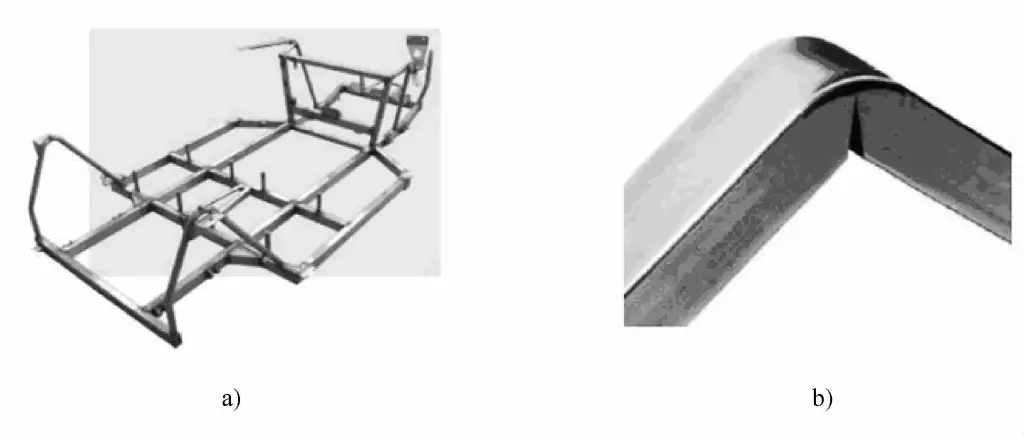

O dispositivo de ferramentas da máquina de corte a laser de tubos LT823D é mostrado na Figura 4-59a, e a Figura 4-59b mostra um exemplo do processo de corte para dobrar tubos.

a) Dispositivos de fixação de ferramentas

b) Processo de corte para dobrar tubos

Como o corte a laser requer alta precisão de processamento antes de cortar o tubo, a Yituo Company usa principalmente o processamento de superfície de acessórios de tubos formados, portanto, o esquema de corte adotado é o corte a laser com um robô combinado com uma mesa de trabalho de corte, que é mais adequado para cortar tubos e esvaziar tubos, etc.

A máquina de corte a laser para tubos foi projetada e fabricada para atender às necessidades de equipamentos de oleodutos, esvaziamento de tubos metálicos industriais e processamento de formas especiais nas paredes dos tubos. A máquina de corte a laser para tubos de metal tem as seguintes vantagens:

1) Corte de alta qualidade, deformação mínima, aparência suave e bonita.

2) Rápido velocidade de corteA tecnologia de ponta é a mais avançada, com alta eficiência, baixo custo, operação segura e desempenho estável.

3) Usa servomotores importados e mecanismos de transmissão de guia para alta precisão de corte.

4) Utiliza software profissional, permitindo o design e o processamento flexíveis de várias formas ou textos, com operação simples e conveniente.

5) O feixe de laser é fácil de ser dividido no tempo ou no espaço, permitindo o processamento de vários feixes ou o processamento sequencial em várias estações.

6) O mesmo equipamento pode não apenas concluir o corte, mas também realizar funções de soldagem a laser.