1. Rachaduras

(1) Rachaduras causadas por queima excessiva na superfície Essas rachaduras estão distribuídas principalmente nas bordas dos cantos das bielas forjadas, especialmente em áreas sujeitas a tensão de tração durante o forjamento. As características são que as trincas são curtas e grossas, irregularmente distribuídas de forma densa na superfície do forjamento e se estendem para dentro ao longo dos limites dos grãos; o interior das trincas é preenchido com óxidos, descarbonetação severa em ambos os lados, grãos grossos e a presença da estrutura Widmanstätten.

(2) Trincas causadas por temperatura muito baixa durante o forjamento ou dimensionamento final Essas trincas são distribuídas principalmente em áreas do forjamento que são submetidas a tensões de tração durante o forjamento de matriz ou nos limites do fluxo de metal. Elas são caracterizadas por serem profundas, longas e relativamente densas.

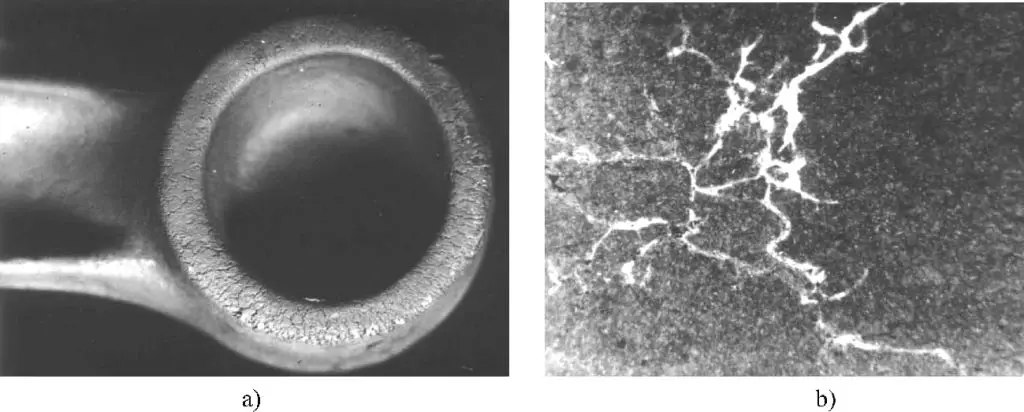

(3) Rachaduras (veja a Figura 6-32) A característica é que as rachaduras são relativamente rasas e distribuídas em forma de rede na superfície do forjamento. Os principais motivos para sua formação são os seguintes:

a) Rachadura na extremidade menor da biela b) Cobre no aço

1) Segregação de cobre e estanho na matéria-prima ou teor excessivo de cobre e estanho. Como o cobre e o estanho têm baixos pontos de fusão, eles derretem durante o aquecimento do forjamento, causando a diminuição da plasticidade localizada e a formação de rachaduras.

2) Teor excessivo de enxofre no combustível, especialmente quando se usa gás ou gás natural como combustível, devido à dessulfurização incompleta, o enxofre penetra na camada superficial do tarugo ao longo dos limites do grão durante o aquecimento, formando inclusões de sulfeto nos limites do grão, enfraquecendo a conexão entre os grãos, o que leva a rachaduras durante o forjamento.

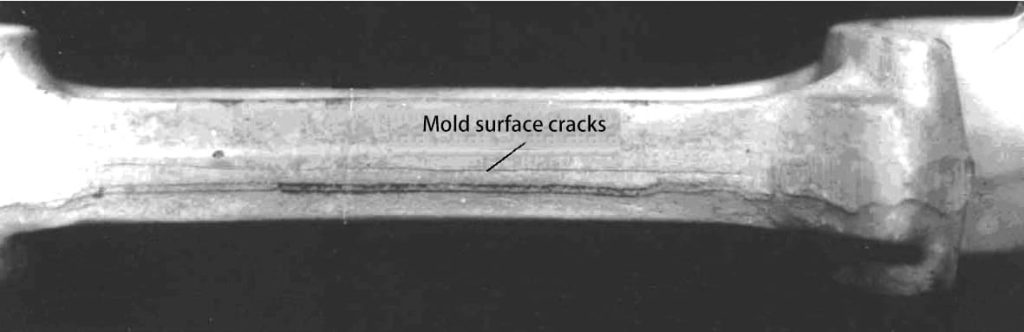

(4) Trincas longitudinais ao longo da linha de partição (veja a Figura 6-33) Essas trincas são causadas por inclusões não metálicas. Devido a impurezas não metálicas, como enxofre e fósforo no aço, bem como defeitos como encolhimento e porosidade que não foram soldados durante a fabricação ou forjamento do tarugo, elas são espremidas no flash durante o forjamento da matriz e as trincas aparecem na linha de partição durante o corte.

1) Tarugos com defeitos graves, os defeitos são espremidos para o flash, aparecendo como rachaduras ao longo da superfície de corte do flash, ou o forjamento é dividido em duas metades ao longo da linha de separação da matriz de forjamento (consulte a Figura 6-34). Devido à presença de encolhimento ou porosidade no lingote de aço, que é alongado durante a trefilação ou o forjamento em rolo, as bordas do encolhimento ou da porosidade espremidas durante o forjamento da matriz são pressionadas para dentro do flash, e esses defeitos são revelados após o corte do flash.

a) Defeitos no tarugo b) Defeitos espremidos até o flash

2) A razão para a formação de trincas durante o processo de forjamento é a rugosidade diferente da superfície das pontes superior e inferior da ranhura de flash, que causa resistência diferente quando o metal flui para a ranhura de flash, resultando na fácil geração de tensão de cisalhamento na superfície de separação,

causando delaminação e rachaduras na superfície de separação.

3) Desalinhamento grave durante o forjamento da matriz, fazendo com que a superfície de separação se rasgue durante o processo de corte (consulte a Figura 6-35).

A superfície de separação é rasgada durante o processo

2. Escala forjada no forjamento

Além de alterar a seção transversal e as dimensões de comprimento do tarugo e distribuir o metal, a etapa de revolvimento no forjamento com matriz de martelo também serve para remover as incrustações. Se a etapa de revolvimento não for operada de acordo com os requisitos do processo e a carepa não for completamente removida, ela será pressionada para dentro do forjamento durante o forjamento final. Depois que a carepa cai do forjamento, formam-se buracos na superfície, deixando uma carepa preta na superfície usinada. Os rastros deixados após a decapagem e a remoção da escama do forjamento podem ter até 3 mm de profundidade.

Se esse defeito exceder a permissão de usinagem, poderá fazer com que o forjamento seja descartado. Portanto, é importante remover cuidadosamente a escala para evitar a ocorrência desse defeito.

Os principais motivos para esse defeito de qualidade são os seguintes:

1) Defeitos de forjamento como reentrâncias causadas por incrustações de óxido não limpas nas ranhuras da matriz durante o forjamento. Especialmente nas extremidades dianteira e traseira das ranhuras da matriz, uma pequena negligência pode levar a ângulos mortos no sopro.

2) Oxidação severa durante o aquecimento do tarugo, em que a escala de óxido não pode ser completamente removida durante o pré-forjamento, causando reentrâncias no forjamento devido à aderência de partes da escala de óxido ao tarugo. Para resolver esse problema, é necessário controlar rigorosamente a qualidade do aquecimento. Se essa escala de óxido for forjada no forjamento, ela formará buracos e cavidades na superfície ou reduzirá o tamanho da seção transversal de trabalho da peça.

3) Salto de matriz durante o processo de forjamento, causando a introdução secundária de incrustações de óxido na matriz de forjamento final e resultando em indentações no forjamento. Portanto, é essencial limpar a incrustação de óxido das ranhuras da matriz após o salto da matriz antes de continuar com o forjamento.

4) Formação de escória na parte inferior do forno, onde a incrustação de óxido adere fortemente ao metal, impossibilitando sua remoção durante o forjamento e não podendo ser limpa durante a decapagem. Mesmo que esse tipo de incrustação de óxido possa ser removido do forjamento, as dimensões do forjamento geralmente diminuem.

3. Amassamento

A característica desse tipo de sucata é o dano mecânico. Os danos mecânicos ocorrem no forjamento quando ele é removido das ranhuras da matriz de forjamento ou durante o manuseio de forjados quentes; ou durante o corte, quando objetos não relacionados (como chapas finas perfuradas) caem na matriz de corte, causando danos mecânicos ao forjamento. Se a profundidade exceder a permissão de usinagem, o forjamento será descartado.

4. Forjamento danificado

O forjamento é danificado por impacto antes de ser colocado com segurança na ranhura inferior da matriz ou enquanto se move dentro da ranhura da matriz. As razões para esse tipo de refugo são as seguintes:

1) O operador não colocou corretamente o blank na matriz de forjamento final ou na matriz de corte, ou o forjamento sofreu impacto quando saltou para fora da ranhura da matriz.

2) O martelo de forjamento tem fenômenos de impacto sobrepostos, ou seja, pisar no pedal uma vez faz com que o martelo bata várias vezes, e o processamento também é realizado em matrizes de forjamento e matrizes de corte com defeito.

3) Durante o corte, se o forjamento não for colocado dentro da matriz, ele também danificará o forjamento. O dano ao forjamento é causado principalmente pelo descuido do operador, e a única maneira de evitar danos ao forjamento é operar com cuidado.

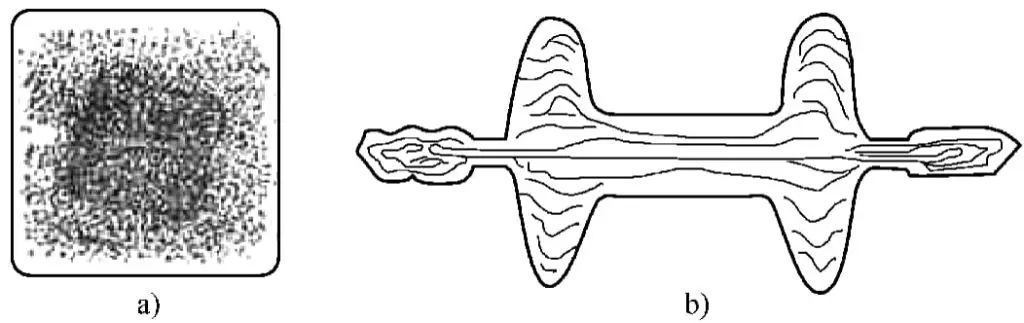

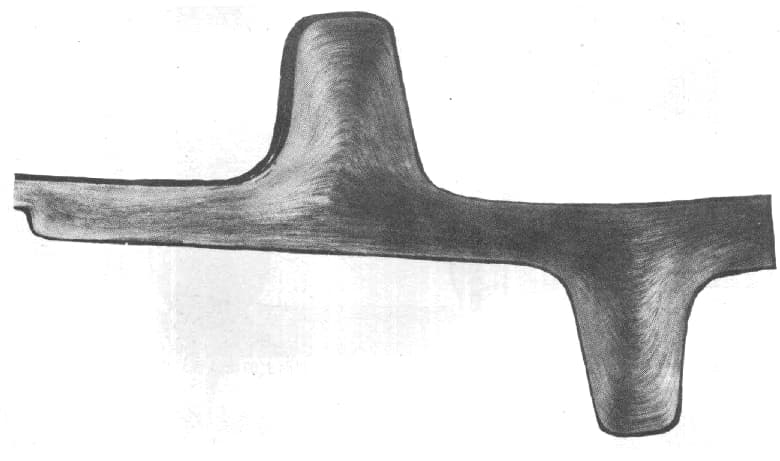

5. Linha de fluxo incorreta

Normalmente, a distribuição da linha de fluxo de um forjamento é consistente com a forma do forjamento, conforme mostrado na Figura 6-36.

No entanto, se a ranhura da matriz de pré-forjamento for projetada de forma inadequada, se o operador operar de forma imprópria ou devido ao desgaste da matriz, a métodos inadequados de revolvimento do tarugo ou ao posicionamento incorreto do tarugo na ranhura da matriz, isso poderá causar um fluxo de metal irregular, resultando potencialmente em linhas de fluxo desordenadas e turbulentas.

Linhas de fluxo desordenadas podem levar a graus variados de declínio em vários indicadores de desempenho mecânico. Portanto, para peças forjadas importantes, há requisitos para a distribuição de linhas de fluxo.

Os defeitos de correntes parasitas, fluxo de passagem e penetração de nervuras são causados pelos mesmos motivos que o dobramento, todos devido à distribuição não razoável do metal na seção transversal do tarugo ou ao volume do tarugo que excede em muito o forjamento, causando um fluxo de metal muito irregular durante o preenchimento da ranhura da matriz. Observando os formatos das peças forjadas propensas a esses três defeitos, a maioria ocorre em peças forjadas com seções transversais em forma de "L", "Π" ou "T".

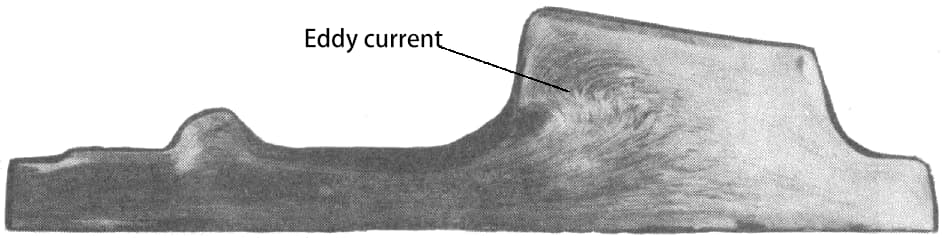

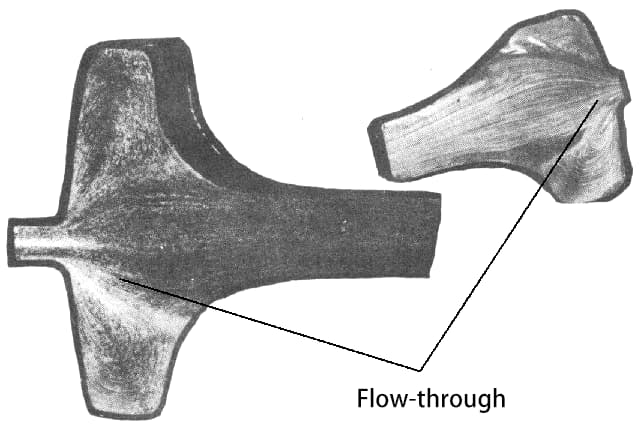

Embora esses três defeitos sejam causados pelo fluxo irregular do metal, o grau de irregularidade varia, levando a consequências diferentes; os casos mais leves formam correntes de Foucault (veja a Figura 6-37), os casos mais graves formam um fluxo de passagem (veja a Figura 6-38) e os casos mais graves causam rachaduras de penetração nas nervuras.

As correntes parasitas e o fluxo contínuo geralmente acompanham fenômenos de grãos grossos, o que se deve ao fato de o metal de fluxo intenso tender a se agregar e recristalizar. Os resultados experimentais mostram que as correntes parasitas e o fluxo de passagem têm pouco impacto na resistência da peça, mas têm um impacto significativo na plasticidade e o impacto mais grave no desempenho da fadiga e na resistência à corrosão.

6. Deformação por forjamento

A deformação refere-se ao desvio da linha central e do plano do forjamento em relação à forma correta no diagrama de forjamento. Esse defeito pode ocorrer durante o forjamento da matriz, o corte da punção, o transporte ou o tratamento térmico. A deformação produzida nesses casos pode ser remediada por métodos de correção. Há processos de correção nos processos subsequentes do forjamento, como a correção na matriz de forjamento, em um prensa hidráulicapor gravação em relevo ou manualmente.

(1) A deformação causada pela desmoldagem pode ser ilustrada comparando-a com o processo de remoção de uma peça fundida de um molde. A desmoldagem de uma peça fundida pode ser obtida destruindo o molde de areia, enquanto a desmoldagem de uma peça forjada deve ser feita de forma semelhante a como um padrão de madeira é removido de um molde de areia durante a fundição, extraindo a peça forjada da cavidade do molde.

Portanto, para facilitar a desmoldagem de peças forjadas, é necessário aplicar o princípio da "dimensão de remoção de areia" - o cone para remoção de areia, a todas as paredes do molde que são perpendiculares à direção da pressão de forjamento, criando um determinado ângulo de inclinação, conhecido como ângulo de inclinação do forjamento (normalmente entre 5° e 12°).

Caso contrário, a peça forjada macia, espremida na cavidade do molde, só poderá ser retirada à força com um alicate, o que deformaria a peça já forjada.

Algumas matrizes de forjamento são mal projetadas, exigindo o uso de uma ferramenta afiada para retirar as peças forjadas, o que inevitavelmente causa deformação. Uma abordagem melhor é prestar atenção à conicidade da matriz e minimizar a profundidade da cavidade do molde (o espaço vertical acima e abaixo da superfície de separação) em relação à sua largura e, idealmente, menor que seu comprimento, para permitir que a peça forjada salte automaticamente ou seja removida com o mínimo de esforço.

(2) Deformação causada por punção ou corte Devido à imprecisão dos punções de corte ou ao projeto inadequado da matriz, os perfis de corte complexos com seções transversais finas podem se deformar, e as peças forjadas longas geralmente se dobram devido à deformação do corte.

(3) Deformação causada por resfriamento pós-forjamento ou tratamento térmico O resfriamento irregular após o forjamento ou métodos inadequados de aquecimento e resfriamento durante o tratamento térmico podem causar deformação. As deformações comuns incluem a flexão de peças forjadas de eixo longo, que podem ser corrigidas pelo endireitamento.

Para aço de médio e baixo carbono e forjados de aço estrutural de baixa liga, se a curvatura for inferior a 10 mm, ela pode ser corrigida a frio; grandes deformações em aço forjado ou em vários aços-ferramenta de liga, forjados de aço estrutural de liga de médio carbono devem ser corrigidos a quente ou recozidos após o endireitamento para aliviar a tensão.