O método de formar peças mecânicas ou espaços em branco usando força externa para causar deformação plástica de materiais metálicos sólidos, alterando assim seu tamanho, forma e propriedades mecânicas, é chamado de forjamento e conformação. Ele inclui principalmente vários métodos de processamento, como forjamento livre, forjamento em matriz e estampagem de chapas metálicas.

O processo de forjamento e conformação tem as seguintes características:

1. Melhorar a estrutura do metal e aprimorar suas propriedades mecânicas

O forjamento pode comprimir as áreas soltas no tarugo (como pequenas rachaduras e poros). Por meio da recristalização, os grãos grosseiros podem ser refinados, aumentando a densidade da estrutura metálica e, assim, melhorando a propriedades mecânicas das peças.

2. Economize materiais metálicos e tempo de usinagem

A forma e o tamanho das peças forjadas são próximos aos das peças finais. Em comparação com o método de formação de corte direto do aço, ele não só economiza materiais metálicos como também reduz o tempo de usinagem.

3. Alta produtividade

Por exemplo, a taxa de produção de parafusos hexagonais formados por forjamento de matriz é 50 vezes maior que a do corte.

4. Forte adaptabilidade

As peças forjadas podem ser produzidas em pequenos lotes (como forjamento livre) ou em grandes quantidades (forjamento em matriz), de modo que a produção de peças forjadas é amplamente utilizada para espaços em branco importantes.

As desvantagens do forjamento e da conformação são: a precisão dimensional, a precisão da forma e a qualidade da superfície das peças forjadas livres comumente usadas são relativamente baixas; os custos do molde para o forjamento com martelo e o forjamento com matriz são altos, e o equipamento de processamento também é relativamente caro; em comparação com a fundição, é difícil produzir peças em bruto com formas externas complexas e cavidades internas complexas.

A facilidade com que os materiais metálicos sofrem deformação plástica sob força externa para obter peças ou espaços em branco de alta qualidade representa a qualidade da forjabilidade do metal. Somente metais com boa forjabilidade são adequados para a conformação por deformação plástica. A qualidade da forjabilidade é avaliada de forma abrangente pela plasticidade e resistência à deformação do metal.

A plasticidade reflete a capacidade do metal de sofrer deformação plástica; a resistência à deformação reflete a facilidade de deformação plástica do metal. Alta plasticidade significa que o metal tem menos probabilidade de rachar durante a deformação; baixa resistência à deformação significa menor consumo de energia durante a deformação do metal. Se um material metálico tiver alta plasticidade e baixa resistência à deformação, ele terá boa forjabilidade.

I. Forjamento livre

O forjamento livre é um método de forjamento e conformação no qual os tarugos de metal aquecidos são deformados plasticamente entre as bigornas superior e inferior sob a ação de impacto ou pressão usando equipamentos gerais e ferramentas gerais simples para obter peças forjadas com a forma, o tamanho e as propriedades necessárias.

Como apenas parte da superfície metálica fica restrita quando o tarugo se deforma entre as bigornas superior e inferior do equipamento, e o restante do metal pode fluir livremente, isso é chamado de forjamento livre. A forma e o tamanho das peças forjadas são garantidos principalmente pelas habilidades do operador. A Tabela 1 mostra os nomes, as definições e as aplicações dos processos básicos de forjamento livre.

Tabela 1 Nomes, definições e aplicações dos processos básicos de forjamento livre

| Nome do processo | Definição | Ilustração | Procedimentos operacionais | Aplicativo | |

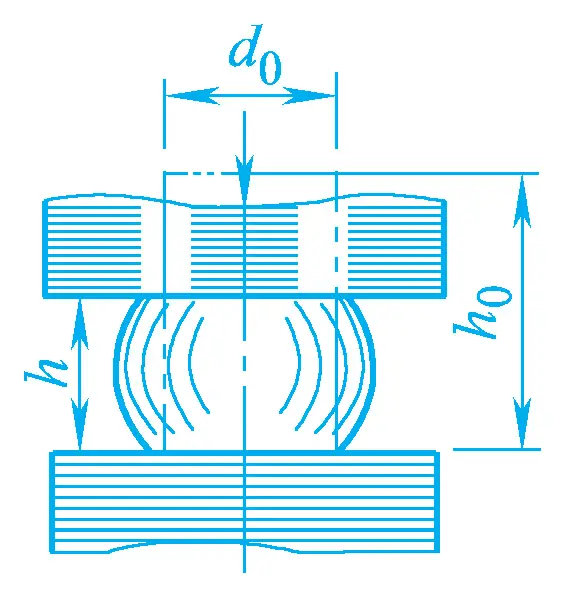

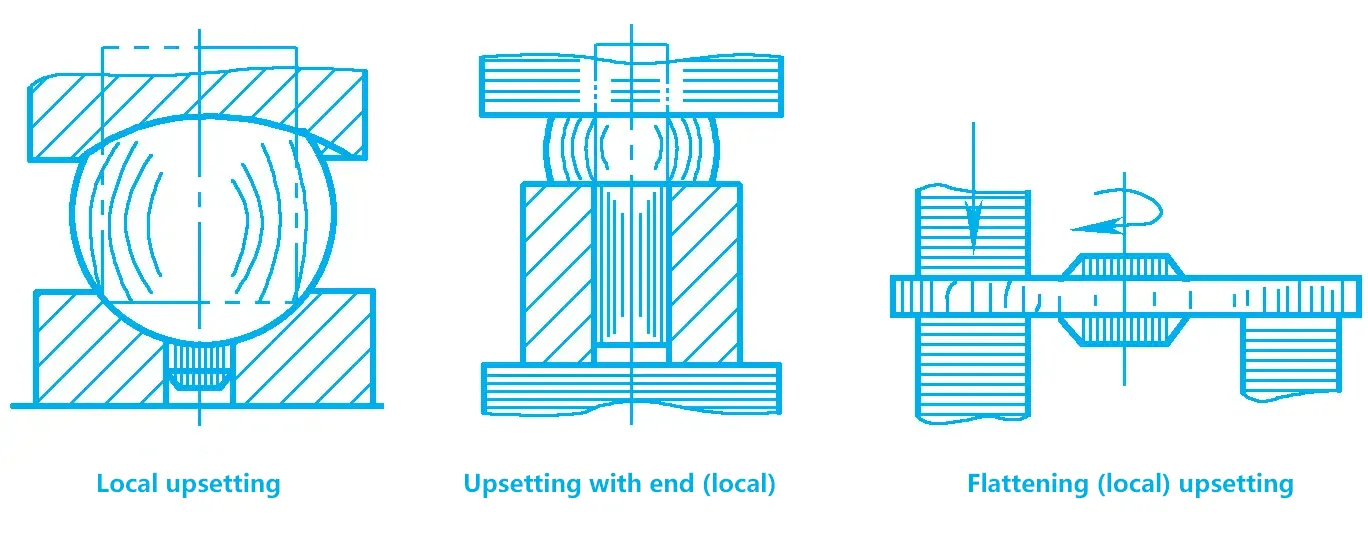

| Incomodando | Incomodando | O processo de reduzir a altura e aumentar a área da seção transversal do tarugo |  | 1. A relação entre a altura original e o diâmetro do tarugo deve ser ≤2,5, caso contrário, ele se dobrará durante o revolvimento. 2. O aquecimento da peça de revolvimento deve ser uniforme. 3. A superfície de revolvimento deve ser perpendicular ao eixo. 4. O tarugo deve ser girado continuamente durante o forjamento para garantir uma deformação uniforme. | 1. Forjamento de peças de trabalho com pequena altura e grande área de seção transversal, como engrenagens, discos, impulsores, etc. 2. Como um processo preparatório antes da perfuração. 3. Aumentar a taxa de forjamento para a extração subsequente. |

| Local perturbador. | O processo de revolvimento de uma parte do tarugo. |  | |||

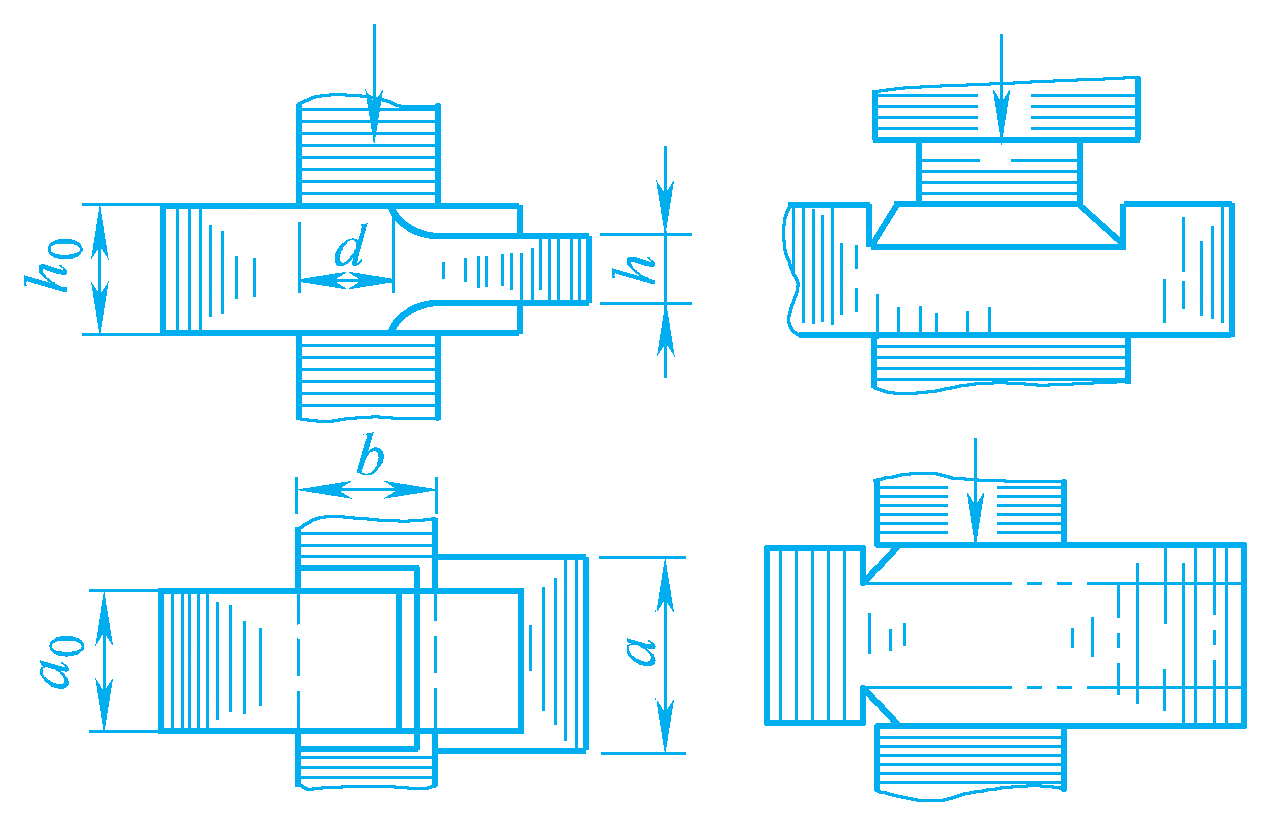

| Desenho. | Desenho. | O processo de reduzir a área da seção transversal do tarugo e aumentar seu comprimento. |  | 1. A superfície de desenho l=(0,4~0,8)b. 2. O tarugo deve ser girado continuamente (90° a cada vez) durante a extração. | 1. Forjamento de peças de trabalho com área de seção transversal pequena e comprimento longo, como eixos, hastes, virabrequins etc. 2. Forjamento de peças ocas, como canos de armas, eixos principais de turbinas, anéis e luvas. 3. Alternando com o transtorno para obter uma maior proporção de forjamento. |

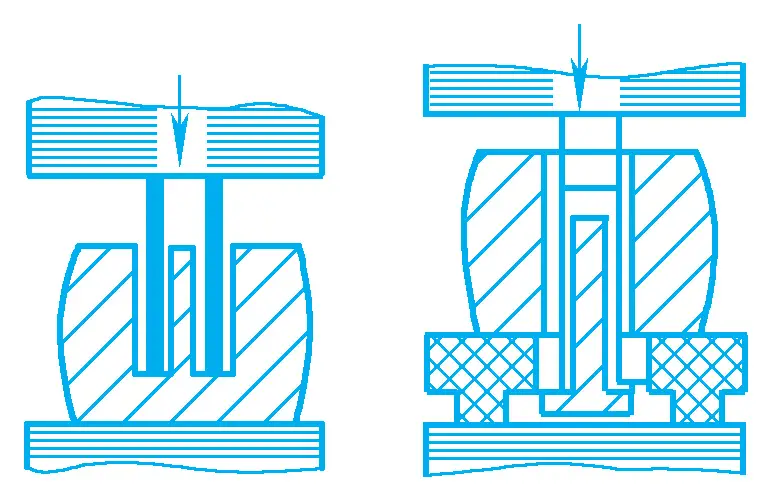

| Desenho com um mandril. | O processo de reduzir a espessura da parede e o diâmetro externo de um tarugo oco e aumentar seu comprimento. |  | |||

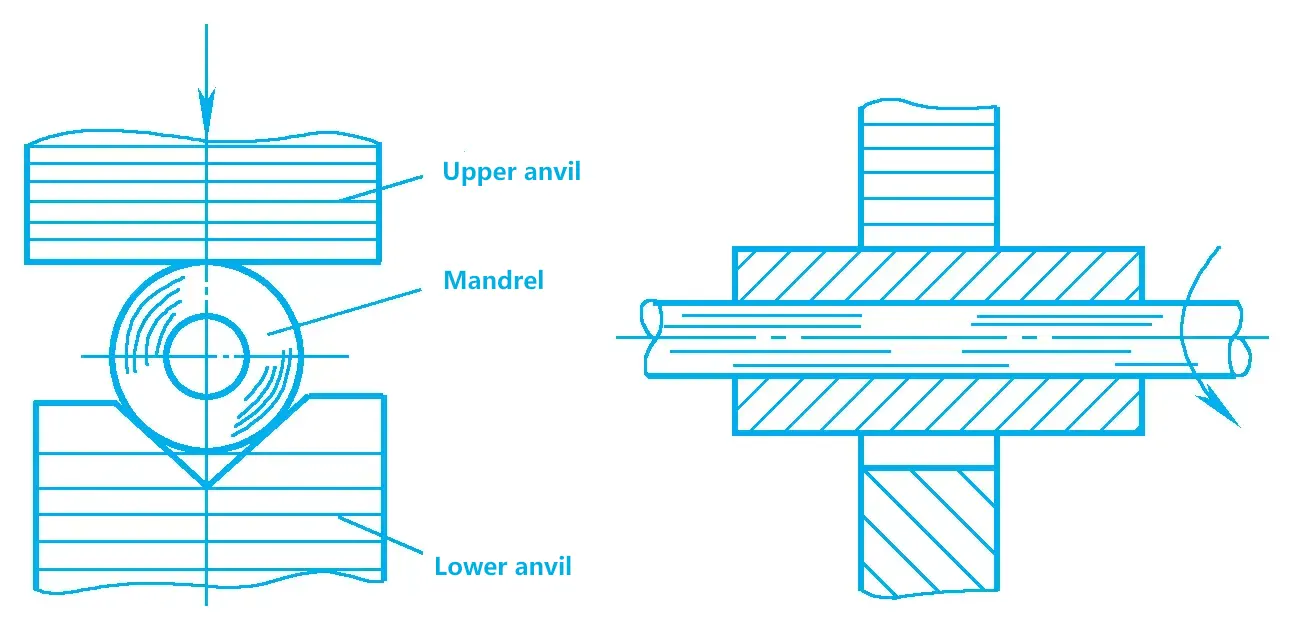

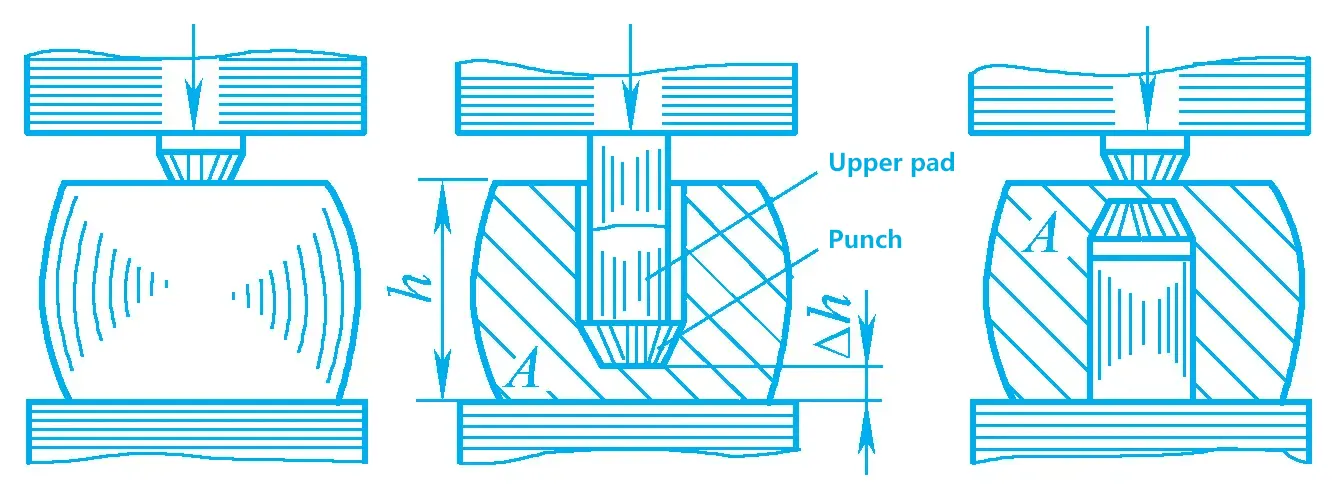

| Perfuração. | Socos com um soco sólido. | Perfuração de orifícios ou furos cegos no tarugo. |  | 1. A superfície a ser perfurada deve ser achatada primeiro. 2. Δh = (15% a 20%) h, para furos grandes Δh ≥ 100 a 160 mm 3. Para furos com d<450 mm, use um punção sólido; para furos com d≥450 mm, use um punção oco. 4. Os furos com d<25 mm não são perfurados. | 1. Forjamento de peças ocas, como espaços em branco de engrenagens, anéis e luvas. 2. Para peças grandes com requisitos de alta qualidade, como os eixos de grandes turbinas a vapor, um punção oco pode ser usado para remover a parte central mais leve. |

| Soco com um soco oco. |  | ||||

| Puncionamento de chapas metálicas. |  | ||||

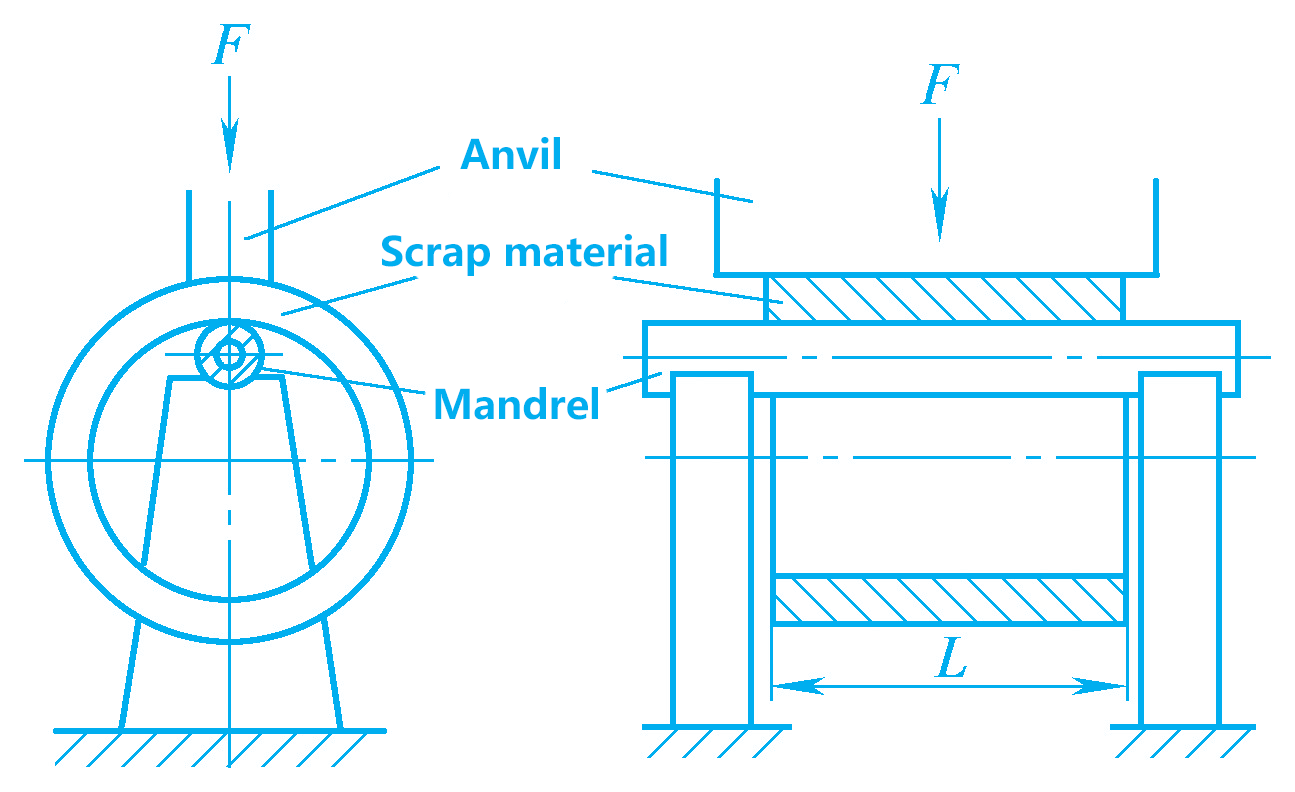

| Alargamento | Alargamento no mandril | O processo de usar um mandril em vez de uma bigorna inferior para reduzir a espessura da parede de um blank oco e aumentar seus diâmetros interno e externo |  | Ao alargar no mandril, o diâmetro do mandril d' ≥ 0,35L (L é o comprimento do furo) e o mandril deve ser liso | Anel grande |

As ferramentas usadas no forjamento livre são simples, altamente versáteis, têm um ciclo curto de preparação da produção e são muito flexíveis, por isso são amplamente utilizadas, especialmente adequadas para a produção de peças únicas e pequenos lotes de peças forjadas.

No caso de peças grandes que suportam grandes cargas e têm requisitos de alto desempenho mecânico (como bielas grandes, eixos principais de turbinas, virabrequins de várias voltas etc.), seus espaços em branco são obtidos por forjamento livre. Portanto, o forjamento livre ocupa uma posição importante na fabricação de máquinas pesadas.

No entanto, o forjamento livre exige altas habilidades técnicas dos operadores, tem baixa produtividade, alta intensidade de mão de obra e as peças forjadas têm formas simples, baixa precisão e grandes tolerâncias de usinagem.

O forjamento livre inclui principalmente o forjamento livre manual e o forjamento livre por máquina. Atualmente, o forjamento sem máquina é usado principalmente na produção. De acordo com a natureza da força exercida pelo equipamento de forjamento na peça bruta, o forjamento sem máquina é dividido em forjamento sem martelo e forjamento sem prensa.

O forjamento sem martelo usa a força de impacto para causar a deformação plástica do metal e é usado para peças forjadas de pequeno e médio porte; o forjamento sem prensa usa a pressão para causar a deformação plástica do metal e é usado para peças forjadas de grande porte.

II. Forjamento de matrizes

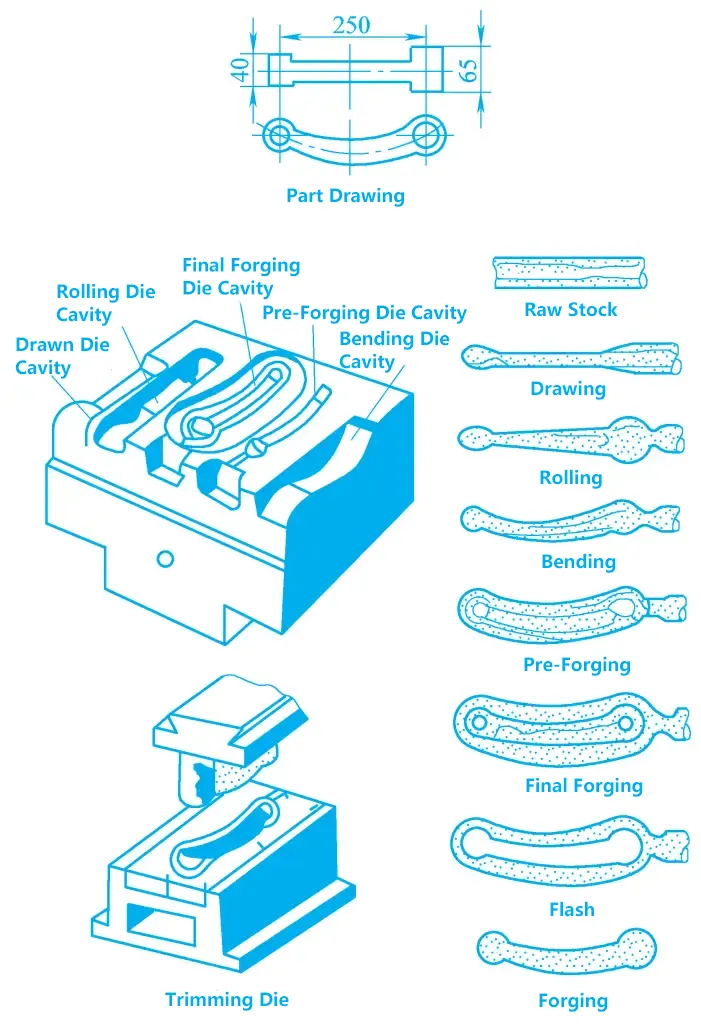

O forjamento com matriz (conhecido como forjamento com matriz) é um método de forjamento que usa uma matriz de forjamento para forçar a peça bruta de metal aquecida a ser pressionada na cavidade da matriz, causando deformação plástica e preenchendo a cavidade da matriz, obtendo assim um forjamento consistente com a forma e o tamanho da cavidade da matriz. A Figura 1 mostra o processo de forjamento de uma biela dobrada.

Em comparação com o forjamento livre, o forjamento em matriz tem as seguintes vantagens:

- Ele pode forjar peças forjadas com formas mais complexas, e as linhas de fluxo de metal das peças forjadas são mais uniformes e contínuas, melhorando assim as propriedades mecânicas e a vida útil das peças.

- A forma e o tamanho das peças forjadas são mais precisos (mais próximos da forma e do tamanho das peças), o rugosidade da superfície é menor, e a margem de usinagem é menor, o que pode economizar materiais metálicos e tempo de usinagem.

- As operações de forjamento são mais simples, a produtividade é maior, os requisitos técnicos para os operadores são menores, a intensidade da mão de obra também é menor e é mais fácil obter a mecanização e a automação.

Em comparação com o forjamento livre, as principais desvantagens do forjamento em matriz são: a estrutura da matriz de forjamento é mais complexa, o ciclo de fabricação é longo e o custo é alto; o equipamento usado para o forjamento em matriz tem grande tonelagem e alto custo; as peças forjadas não podem ser muito grandes, geralmente pesando menos de 150 kg, e a flexibilidade do processo não é tão boa quanto a do forjamento livre (um conjunto de matrizes só pode processar um tipo de forjamento), portanto, o forjamento em matriz é adequado para a produção em lote e em massa de peças forjadas de pequeno e médio porte.

O forjamento de matriz é amplamente utilizado no setor de defesa e na fabricação de máquinas, como nas áreas de aeronaves, tanques, automóveis, tratores, rolamentos etc. Com o desenvolvimento do setor de manufatura, a proporção de peças forjadas em forjados está aumentando.

De acordo com os diferentes equipamentos utilizados, o forjamento de matriz é dividido principalmente em forjamento de matriz com martelo e forjamento de matriz com prensa. O forjamento com martelo usa força de impacto, enquanto o forjamento com prensa usa pressão estática. Em essência, ambos forçam a peça bruta a se formar na cavidade da matriz por meio de deformação plástica.

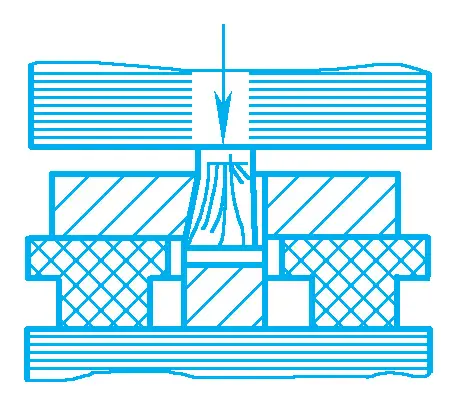

III. Upset Forging

Upset forging é um método de forjamento que usa matrizes móveis em equipamentos de forjamento livre para produzir forjados de matriz. É um método de forjamento entre o forjamento livre e o forjamento de matriz. O forjamento invertido geralmente usa o forjamento livre para fazer o blank e, por fim, forma-o na matriz invertida. O molde de reviramento não é fixado na cabeça do martelo ou na base da bigorna, mas é colocado no ferro inferior da bigorna para forjar quando necessário.

Em comparação com o forjamento livre, o forjamento invertido tem as vantagens de alta produtividade, alta precisão dimensional das peças forjadas, pequeno valor de rugosidade da superfície, menos excesso de material, economia de metal e redução de custos.

Em comparação com o forjamento de matriz, o forjamento invertido tem as vantagens da fabricação simples de matriz, sem necessidade de equipamentos caros de forjamento de matriz, baixo custo e uso conveniente. Entretanto, a precisão dimensional e a produtividade das peças forjadas não são tão altas quanto as das peças forjadas com martelo, a intensidade da mão de obra é alta e a vida útil da matriz é curta. Portanto, o forjamento invertido é adequado para a produção de lotes pequenos e médios e é amplamente utilizado em fábricas de pequeno e médio porte que não dispõem de equipamentos de forjamento de matriz.

IV. Estampagem de chapas metálicas

A estampagem de chapas metálicas é um processo de formação que usa uma matriz para causar a separação ou a deformação da chapa metálica, obtendo, assim, as peças ou os espaços em branco desejados. Estampagem de chapas metálicas geralmente usa chapas de metal relativamente finas como peças em branco e é realizada em temperatura ambiente, por isso também é chamada de estampagem a frio.

Em comparação com fundição, forjamento e usinagem, a estampagem de chapas metálicas tem as seguintes características:

- Uma ampla variedade de materiais pode ser processada. Podem ser processados aço de baixo carbono, ligas de aço de alta plasticidade, cobre e ligas de cobre, alumínio e ligas de alumínio, magnésio e ligas de magnésio, bem como materiais não metálicos, como placas de amianto, borracha dura, papelão isolante e placas de fibra.

- Operação simples, alta produtividade e fácil automação. Um único golpe da prensa pode produzir uma peça. A produtividade de peças estampadas grandes (como carrocerias de automóveis) pode chegar a várias peças por minuto, e a produtividade da estampagem em alta velocidade de peças pequenas pode chegar a milhares de peças por minuto.

- O produto é leve, tem alta resistência e boa rigidez.

- A taxa de utilização de material é relativamente alta, geralmente atingindo de 70% a 85%. As peças estampadas geralmente não requerem processamento adicional, o que economiza o consumo de energia e reduz os custos de fabricação na produção em massa.

- A qualidade do produto é estável, com alta precisão, rugosidade superficial reduzida e boa intercambialidade.

As principais desvantagens da estampagem de chapas metálicas são: ela não pode processar metais de baixa plasticidade e a fabricação do molde é complexa e cara. Portanto, a estampagem de chapas metálicas é amplamente usada na produção em lote e em massa e é um dos métodos de processamento importantes na fabricação mecânica. As peças estampadas ocupam uma proporção considerável em setores como aviação, automóveis, tratores, motores, aparelhos elétricos, instrumentos e necessidades diárias.

Os equipamentos comuns para estampagem de chapas metálicas incluem tosquia máquinas e prensas. As máquinas de corte são usadas para cortar chapas de metal em tiras de determinada largura para estampagem. As prensas são o principal equipamento para o processamento de estampagem.

As matérias-primas comuns para a estampagem de chapas metálicas incluem aço de baixo carbono, aço de baixa liga com boa plasticidade e metais não ferrosos (cobre, alumínio, magnésio) e suas ligas.

Com o desenvolvimento da ciência e da tecnologia, muitas novas tecnologias e processos surgiram na produção de processamento de pressão nos últimos anos, como extrusão e laminação, forjamento de precisãoforjamento rotativo e forjamento de peças em pó. Esses avanços tornam o formato das peças forjadas mais próximo do formato das peças, não apenas atingindo a meta de nenhum ou menos corte, mas também melhorando as características mecânicas e de desempenho das peças.