Recozimento e normalização de aço

O recozimento e a normalização são processos de tratamento térmico amplamente aplicados na fabricação, usados principalmente para o tratamento térmico preparatório de peças fundidas, forjadas e componentes soldados.

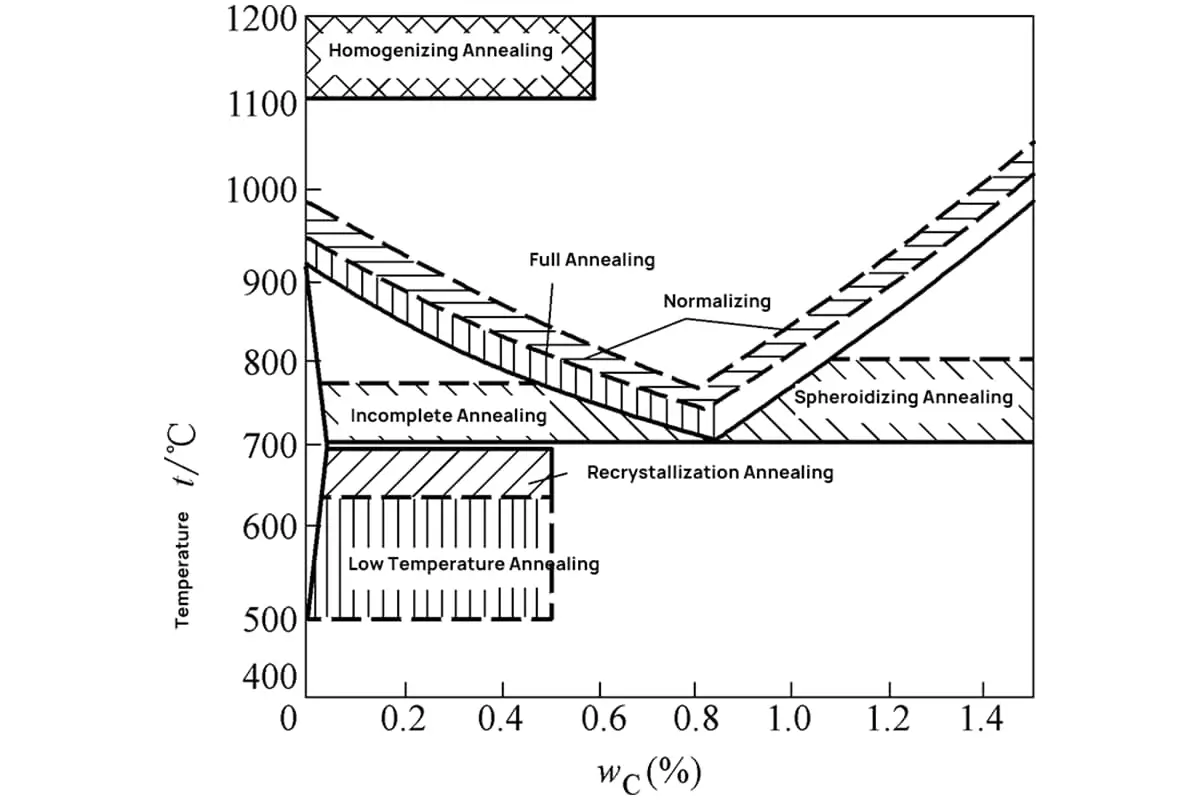

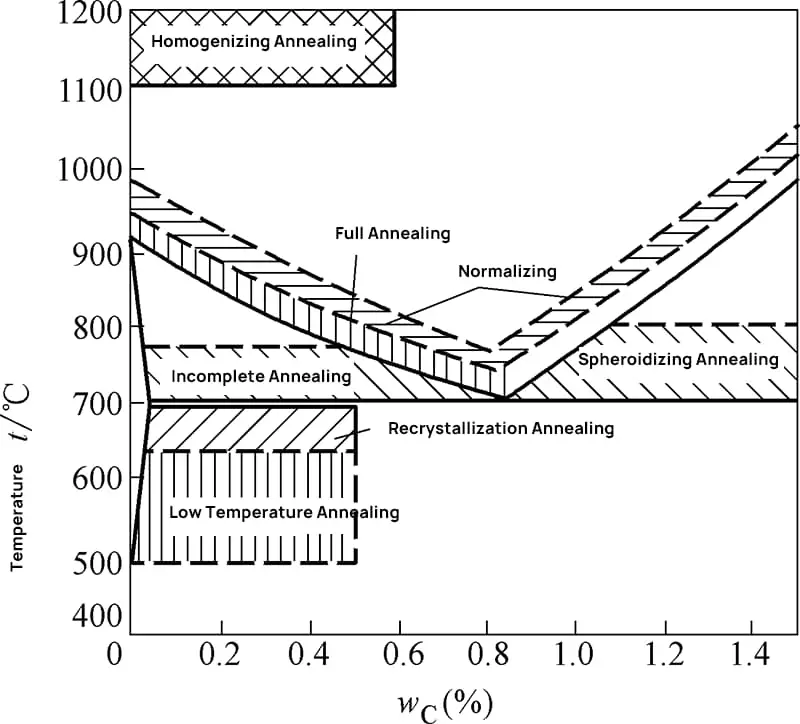

O objetivo é eliminar defeitos de processamento térmico, melhorar a microestrutura e aprimorar a usinabilidade. Para peças com requisitos de desempenho menos rigorosos, esses processos também podem servir como tratamento térmico final. As faixas de temperatura de aquecimento para vários processos de recozimento e normalização estão ilustradas na Figura 1-37.

Recozimento

O recozimento envolve o aquecimento do aço a uma temperatura acima ou abaixo do ponto crítico de transformação e, em seguida, a manutenção da temperatura seguida de resfriamento lento no forno para obter uma microestrutura próxima do equilíbrio. Há muitos tipos de processos de recozimento; os mais usados na produção incluem:

1) Recozimento total.

O recozimento total aquece o componente de aço a 30-50°C acima da temperatura Ac1, mantém a temperatura por um tempo suficiente para austenitizar totalmente a estrutura e, em seguida, resfria lentamente para atingir uma microestrutura próxima do equilíbrio.

Esse processo é usado principalmente para aços hipoeutetoides com maior teor de carbono, com o objetivo de refinar os grãos, homogeneizar a microestrutura, aliviar as tensões internas, reduzir a dureza e melhorar a usinabilidade. A microestrutura resultante consiste em ferrita e perlita.

2) Recozimento incompleto.

O recozimento incompleto aquece o aço a uma temperatura entre Ac1 e Ac3 para aços hipoeutectoides ou entre Ac1 e Ac para aços hipereutectoides, seguido de um resfriamento lento após a manutenção para atingir uma microestrutura próxima do equilíbrio. Como o aço é aquecido até a região de duas fases, a morfologia e a distribuição da ferrita proeutetóide ou da cementita secundária permanecem essencialmente inalteradas.

O recozimento incompleto é usado principalmente em aços hipereutectoides para obter uma estrutura perlítica esferoidizada, por isso também é conhecido como recozimento esferoidizante para aços hipereutectoides. O objetivo é transformar a microestrutura, convertendo a cementita da rede em uma forma esferoidal, aliviando as tensões internas, reduzindo a dureza, melhorando a usinabilidade e preparando a estrutura para a têmpera.

3) Recozimento para alívio de estresse.

O recozimento para alívio de tensões aquece o componente de aço a uma temperatura abaixo de Ac1, mantém a temperatura e, em seguida, resfria lentamente. Não ocorre transformação de fase durante esse processo; seu objetivo é eliminar as tensões internas residuais em peças fundidas, forjadas, soldadas e usinadas, melhorando a estabilidade dimensional e evitando deformações e rachaduras.

Devido à temperatura de aquecimento mais baixa, ele também é conhecido como recozimento subcrítico.

4) Recozimento de recristalização.

O recozimento de recristalização aquece o metal trabalhado a frio acima da temperatura de recristalização e o mantém por um tempo adequado, permitindo que os grãos deformados se transformem novamente em grãos uniformes e equiaxiais, eliminando o endurecimento por trabalho e as tensões residuais.

Esse processo pode ser usado como um recozimento intermediário entre vários trabalhos a frio de um metal ou como o tratamento térmico final de um metal trabalhado a frio. Após o recozimento de recristalização, a microestrutura e as propriedades do metal são restauradas ao seu estado pré-trabalhado a frio.

Recozimento

A normalização é um processo de tratamento térmico que aquece as peças de aço a 30-50°C acima da temperatura Ac3 ou Acm temperatura, mantém a temperatura por um tempo adequado e, em seguida, resfria ao ar para obter uma estrutura perlítica. A temperatura de normalização do aço hipoeutetóide é um pouco mais alta do que a do recozimento total, mas o resfriamento é mais rápido, resultando em uma estrutura perlítica mais fina e maior resistência e dureza do aço.

A normalização oferece maior produtividade sem ocupar o equipamento por longos períodos e é frequentemente usada para melhorar a usinabilidade de aços com baixo teor de carbono. Para peças com menos tensão e requisitos de desempenho mais baixos, a normalização pode servir como o processo final de tratamento térmico. Ela elimina a rede de carbonetos no aço hipereutetóide, preparando a estrutura para o recozimento esferoidizante.

Para peças grandes ou com formas complexas ou mudanças significativas nas dimensões da seção transversal, a normalização pode substituir a têmpera e o revenimento para evitar distorções e rachaduras.

Têmpera e revenimento de aço

(1) Resfriamento

A têmpera é um processo de tratamento térmico que envolve o aquecimento do aço até um ponto crítico de transição de fase, Ac3 ou acima de Ac1 em 30-50°C, seguido de isolamento e resfriamento rápido para obter estruturas fora do equilíbrio, como martensita e bainita.

O principal objetivo da têmpera do aço é maximizar a formação de martensita, seguida do revenimento em várias temperaturas para obter as propriedades desejadas. A qualidade da têmpera depende da temperatura de aquecimento da têmpera, do meio de resfriamento e do método de têmpera.

1) Temperatura de aquecimento de resfriamento.

A seleção da temperatura de aquecimento de têmpera deve se basear na obtenção de um tamanho de grão austenítico fino e uniforme, o que facilita a formação de estruturas finas de martensita após a têmpera. A temperatura específica de aquecimento de têmpera é determinada com base no ponto crítico de transição de fase do aço.

No caso do aço hipoeutetoide, a temperatura de aquecimento da têmpera geralmente está acima de Ac3 em 30-50°C. Se a temperatura estiver entre Ac1 e Ac3Se a temperatura de aquecimento não for superior a A, a ferrita permanecerá na estrutura junto com a martensita após a têmpera, reduzindo a resistência e a dureza do aço. No entanto, a temperatura de aquecimento não deve exceder Ac3 em excesso para evitar o engrossamento dos grãos austeníticos e a formação de estruturas martensíticas grosseiras.

Para aços eutectoides e hipereutectoides, a temperatura de aquecimento de têmpera é normalmente superior a Ac1 em 30-50°C. Isso ocorre principalmente para obter grãos austeníticos finos e, ao mesmo tempo, reter uma quantidade adequada de cementita, o que resulta na formação de martensita criptocristalina e carbonetos granulares uniformemente distribuídos após a têmpera.

Consequentemente, o aço não só possui maior força, dureza e resistência ao desgaste, mas também apresenta boa tenacidade. Se a temperatura de aquecimento for muito alta, um grande número de partículas secundárias de cementita se dissolverá, aumentando a quantidade de austenita retida após a têmpera, o que pode levar a maiores tendências de deformação e rachaduras.

A temperatura de aquecimento de têmpera dos aços-liga é geralmente mais alta do que a dos aços-carbono porque a maioria dos elementos de liga impede o crescimento de grãos austeníticos. O aumento da temperatura de aquecimento da têmpera permite a dissolução total e a homogeneização dos elementos de liga, levando a melhores resultados de têmpera.

2) Meio de resfriamento de têmpera.

O meio de resfriamento usado para levar o aço do estado austenítico para abaixo do ponto Ms é chamado de meio de resfriamento de têmpera.

Quanto mais forte for a capacidade de resfriamento do meio, maior será a taxa de resfriamento do aço, resultando em uma camada endurecida mais profunda após a têmpera. Entretanto, uma taxa de resfriamento muito alta pode induzir tensões de resfriamento significativas na peça de trabalho, tornando-a propensa a deformações e rachaduras. Portanto, a seleção de um meio de resfriamento de têmpera adequado é crucial durante a têmpera.

Os refrigerantes de resfriamento comuns incluem água, salmoura, soluções alcalinas de água e óleos, com suas capacidades de resfriamento apresentadas na Tabela 1-4. A água e o óleo são os meios de resfriamento usados com mais frequência. Normalmente, o resfriamento com água é empregado para peças de aço-carbono de tamanho pequeno e formato simples, enquanto o resfriamento com óleo é geralmente reservado para peças maiores e mais complexas de aço-carbono e aço-liga.

Tabela 1-4: Capacidade de resfriamento dos meios de resfriamento comumente usados

| Meio de resfriamento | Capacidade de resfriamento dentro da seguinte faixa de temperatura (°C/s) | |

| 650~550℃ | 300~200℃ | |

| Água (a 18°C) | 600 | 270 |

| 10% Solução aquosa de NaCl (a 18°C) | 1100 | 300 |

| 10% Solução aquosa de NaOH (a 18°C) | 1200 | 300 |

| 10% Solução aquosa de Na2CO3 (a 18°C) | 800 | 270 |

| Óleo mineral | 150 | 30 |

| Óleo de canola | 200 | 35 |

| Sal fundido à base de nitrato (a 200°C) | 350 | 10 |

3) Métodos de resfriamento

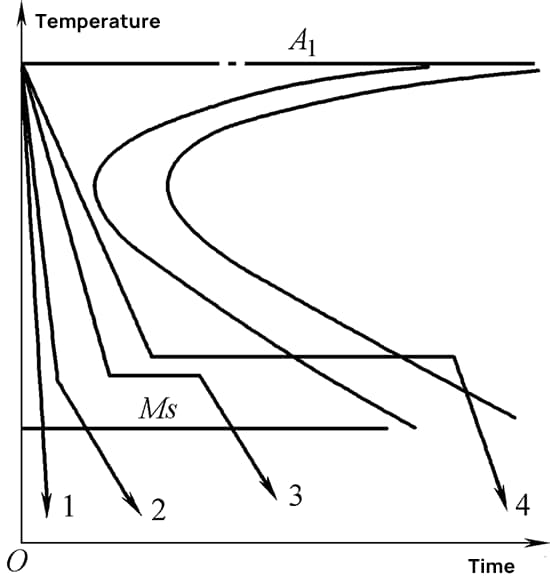

Os métodos comuns de resfriamento incluem resfriamento de meio único, resfriamento de meio duplo, resfriamento em etapas e resfriamento isotérmico, com suas curvas de resfriamento ilustradas na Figura 1-38.

A têmpera de meio único envolve a imersão de uma peça de trabalho aquecida até o estado austenítico em um meio de têmpera e o resfriamento contínuo até a temperatura ambiente (Curva 1 na Figura 1-38). Esse método é adequado para peças de trabalho de aço-carbono e aço-liga de formato simples, geralmente usando água para aços-carbono e óleo para aços-liga.

O resfriamento de meio duplo consiste em resfriar inicialmente uma peça de trabalho aquecida até o estado austenítico em um meio de resfriamento com uma forte capacidade de resfriamento até atingir a temperatura próxima ao ponto Ms e, em seguida, transferi-la imediatamente para um meio com uma capacidade de resfriamento mais fraca até que a transformação martensítica esteja completa (Curva 2 na Figura 1-38).

Esse método é normalmente usado para peças maiores de aço carbono, geralmente empregando têmpera em água seguida de resfriamento em óleo ou têmpera em óleo seguida de resfriamento a ar. O resfriamento por etapas envolve a imersão de uma peça aquecida até o estado austenítico em um meio de temperatura ligeiramente acima do ponto Ms (como um banho de sal) para equalizar as temperaturas interna e externa e, em seguida, resfriá-la ao ar até a temperatura ambiente para concluir a transformação martensítica (Curva 3 na Figura 1-38).

Esse método de têmpera é aplicável a peças de trabalho menores, como ferramentas de corte, ferramentas de medição e peças de precisão que exigem deformação mínima.

O resfriamento isotérmico é o processo de imersão de uma peça de trabalho aquecida até o estado austenítico em um banho de sal a uma temperatura apropriada acima do ponto Ms, mantendo-a por um período prolongado para que se transforme em bainita inferior e, em seguida, resfriada ao ar até a temperatura ambiente (Curva 4 na Figura 1-38).

Esse método é usado principalmente para formas complexas e ferramentas de tamanho preciso e peças de máquinas críticas, como moldes, ferramentas de corte, engrenagens etc.

4) Endurecimento do aço.

A temperabilidade refere-se à capacidade do aço austenitizado de formar martensita durante a têmpera, caracterizada pela profundidade da camada endurecida e pela distribuição da dureza obtida sob determinadas condições. A temperabilidade é uma propriedade tecnológica fundamental do aço e é um dos critérios essenciais para a seleção de materiais e a formulação de processos de tratamento térmico.

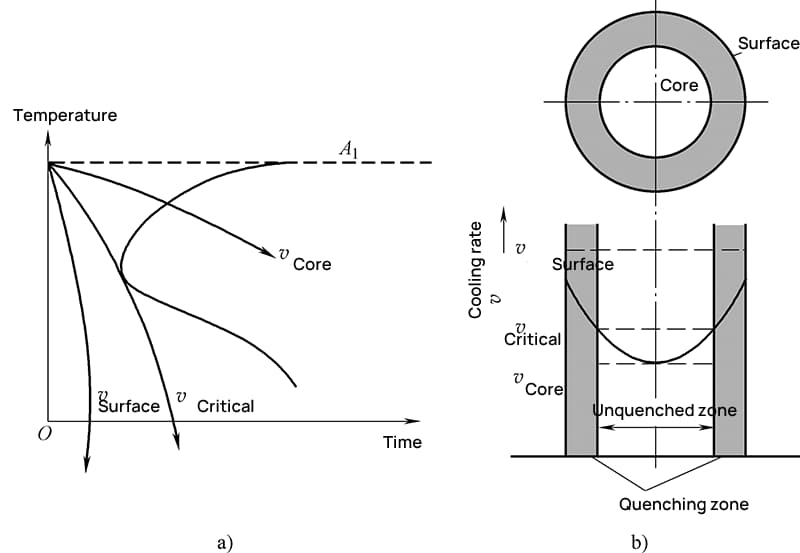

Em peças de seção transversal maior, a taxa de resfriamento da superfície é a mais alta, e a taxa de resfriamento do núcleo é a mais baixa após o aquecimento e a têmpera. Em toda a seção transversal da peça, as áreas resfriadas mais rapidamente do que a taxa de resfriamento crítica (v_critical) se transformarão totalmente em estruturas martensíticas, enquanto as áreas com taxas de resfriamento abaixo de v_critical formarão estruturas não martensíticas, conforme mostrado na Figura 1-39.

A profundidade da superfície da peça de trabalho até a zona de meia-martensita (onde as estruturas de martensita e não-martensita representam, cada uma, 50% da área) é normalmente definida como a profundidade da camada endurecida. A posição da zona de meia-martensita pode ser facilmente observada com um microscópio metalográfico e medida quanto à dureza com um durômetro.

Portanto, a temperabilidade também pode ser entendida como a capacidade do aço de atingir uma determinada profundidade da camada endurecida após a têmpera, refletindo essencialmente a estabilidade da austenita super-resfriada.

(2) Têmpera

O revenimento é o processo de aquecimento do aço temperado a uma temperatura abaixo do ponto crítico A, transformando-o em uma estrutura temperada estável e, em seguida, resfriando-o à temperatura ambiente de forma controlada.

O principal objetivo do revenimento é reduzir ou eliminar as tensões de têmpera, garantir a transformação estrutural correspondente, aumentar a tenacidade e a plasticidade do aço e obter um equilíbrio adequado entre resistência, dureza, plasticidade e tenacidade para atender aos requisitos de desempenho das peças de trabalho para várias aplicações.

a) Taxa de resfriamento da seção transversal da peça b) Zona não endurecida

O revenimento pode ser classificado em processos de baixa, média e alta temperatura, dependendo das temperaturas de aquecimento envolvidas. O revenimento em baixa temperatura ocorre a 150-250°C e resulta principalmente em martensita temperada. Esse tratamento mantém a alta resistência, a dureza e a resistência ao desgaste do aço, além de aumentar a tenacidade. T

Portanto, a têmpera em baixa temperatura é especialmente adequada para ferramentas, instrumentos de medição, rolamentos, peças cementadas e peças com superfície endurecida. Para aços com alto teor de carbono e ligas de alto teor de carbono, ela preserva a alta dureza e a resistência ao desgaste, além de reduzir significativamente a tensão de têmpera e a fragilidade.

Para aços que atingiram a martensita de baixo carbono por meio de têmpera, o revenimento em baixa temperatura pode reduzir as tensões internas e melhorar ainda mais a resistência e a plasticidade, mantendo excelentes propriedades mecânicas abrangentes.

O revenimento em temperatura média é realizado a 350-500°C e resulta principalmente em troostita temperada. Esse processo elimina efetivamente a tensão de têmpera, de modo que o aço apresenta um alto limite elástico e mantém alta resistência e dureza, além de boa plasticidade e tenacidade. Assim, a têmpera de média temperatura é usada principalmente para vários componentes de molas e matrizes de trabalho a quente.

O revenimento em alta temperatura ocorre a 500-650°C, resultando em sorbita temperada. O processo de tratamento térmico que combina a têmpera e o revenimento em alta temperatura é conhecido como têmpera e revenimento.

Após esse tratamento, o aço apresenta excelentes propriedades mecânicas abrangentes. Consequentemente, a têmpera em alta temperatura é adequada principalmente para peças importantes de máquinas feitas de aço estrutural de médio carbono ou aço estrutural de baixa liga, como eixos, engrenagens, bielas e parafusos. Essas peças exigem alta resistência e a capacidade de suportar impactos e cargas alternadas durante o uso.