I. Compreensão do processamento de corte a seco

Nos processos de corte, a adição de fluido de corte desempenha um bom papel na redução da temperatura de corte, na quebra e na remoção de cavacos, mas também tem muitas desvantagens. Por exemplo, a manutenção de um grande sistema de circulação de fluido de corte exige muitos recursos financeiros; ao mesmo tempo, é necessário adicionar conservantes periodicamente e substituir o fluido de corte, o que também aumenta muitos custos.

Além disso, devido às substâncias nocivas contidas nos fluidos de corte, que representam uma ameaça à saúde dos trabalhadores, o uso de fluidos de corte também é restrito. Como resultado, surgiu a tecnologia de corte a seco. Como uma nova tecnologia, o corte a seco tem alguns problemas novos e muitos entendimentos vagos que precisam ser esclarecidos.

Para isso, a Universidade Tecnológica de Michigan (MTU), nos Estados Unidos, realizou amplas pesquisas e experimentos comparativos de corte, analisando e estudando profundamente os efeitos do uso de fluidos de corte na saúde dos trabalhadores, na vida útil da ferramenta, nas forças e torques de corte e na qualidade do processamento, para melhorar a compreensão das pessoas sobre o corte a seco como uma nova tecnologia.

1. Saúde dos trabalhadores

A extensa pesquisa realizada pela MTU acredita que o uso de fluidos de corte deteriorará o ambiente de produção, e a exposição a longo prazo pode levar a doenças de pele e bronquite, representando uma ameaça à saúde e à segurança dos trabalhadores.

Portanto, muitos países estipularam padrões rigorosos de saúde ambiental. Por exemplo, a Agência de Proteção Ambiental dos EUA (EPA) especificou que o conteúdo permitido de substâncias nocivas no ar deve ser reduzido dos 5,0 mg/m³ originais para 0,5 mg/m³.

Além disso, o diâmetro permitido de partículas (PM) de substâncias nocivas no ar diminuiu dos 10μm originais para 2,5μm. Para atender a esse padrão, são necessárias medições de alta precisão fluido de corte são necessários dispositivos de filtragem e equipamentos de purificação de ar, o que aumentará muito os custos de fabricação. Desse ponto de vista, ele supera em muito as vantagens trazidas pelo uso de fluidos de corte.

2. Vida útil da ferramenta

Em geral, acredita-se que a adição de fluido de corte pode melhorar a vida útil da ferramenta. No entanto, os experimentos de corte realizados pela MTU sob velocidade de corte As condições de v=130m/min mostraram que: ao cortar com fluido de corte, devido à descontinuidade do processo de adição e à irregularidade do resfriamento, a ferramenta passa por mudanças irregulares e alternadas de frio e calor, o que facilmente causa rachaduras na ponta da ferramenta, levando a danos na ferramenta e reduzindo muito sua vida útil.

3. Rugosidade da superfície

A MTU realizou mais de 100 testes de perfuração, com ligas de alumínio (Al304 e Al390) como materiais de processamento, usando brocas de metal duro sem revestimento e selecionando parâmetros de corte normalmente usados na perfuração. Os resultados mostraram que, em comparação com o corte úmido com fluido de corte, o corte a seco sem fluido de corte aumentou em duas vezes o valor da rugosidade da superfície do furo interno.

Portanto, para peças com altos requisitos de rugosidade da superfície do furo interno, o corte a seco deve ser evitado o máximo possível. No entanto, em testes comparativos de corte de ligas de alumínio de perfuração, verificou-se que, sob as mesmas condições de processamento, a rugosidade da superfície do furo interno quase não tinha relação com a adição ou não de fluido de corte.

4. Força de corte e torque

Os testes de perfuração realizados pela MTU (sob as mesmas condições acima) mostraram que a adição de fluido de corte pode reduzir significativamente a força de corte e o torque atuando na broca, especialmente para processos de corte do tipo fechado. Os testes de corte para rosqueamento, brochamento de furos profundos, serragem, etc., também confirmaram totalmente esse ponto.

Da mesma forma, os resultados dos testes comparativos de corte para perfuração de ligas de alumínio comprovaram que, sob as mesmas condições de processamento, independentemente de o fluido de corte ter sido adicionado ou não, a força de corte e o torque que atuam na ferramenta de perfuração permaneceram basicamente inalterados.

5. Calor de corte e precisão dimensional do furo interno

A MTU realizou medições de temperatura de corte em diferentes períodos de tempo e em diferentes posições axiais e radiais durante os testes de perfuração interna e realizou a análise de elementos finitos correspondente das temperaturas de corte.

Os resultados mostraram que a não adição de fluido de corte aumentaria a temperatura de corte em diferentes posições do furo interno, aumentando assim as dimensões do furo interno. Portanto, para o processamento de peças com altos requisitos de precisão dimensional do furo interno, há de fato uma questão de adicionar ou não fluido de corte.

A extensa pesquisa realizada pela MTU foi feita sob condições de adição de fluido de corte e corte completamente seco. Se uma quantidade apropriada de fluido de corte for usada com um método técnico adequado para processos de corte do tipo fechado, a precisão dimensional, a rugosidade da superfície, a força e o torque de corte e outros indicadores da peça processada são significativamente melhores do que aqueles em condições com adição de fluido de corte.

Por exemplo, na perfuração, os experimentos atuais que usam métodos de resfriamento a ar ou resfriamento quase seco através da haste de perfuração oca para a área de perfuração da peça de trabalho mostram melhores resultados do que as condições com adição de fluido de corte.

Com base nos aspectos acima, acredita-se que, para processos de corte não fechados com baixos requisitos de precisão dimensional da peça e rugosidade da superfície, o corte a seco pode ser totalmente adotado.

Para processos de corte não fechados e fechados com altos requisitos de precisão dimensional e rugosidade da superfície, é necessário tomar uma série de medidas técnicas, como aumentar a velocidade do fuso e reduzir a taxa de avanço, o que inevitavelmente aumentará os custos de produção.

Entretanto, após cálculos e análises, esses custos são praticamente equivalentes aos custos economizados com a eliminação do fluido de corte. Combinados com a adoção das mais recentes tecnologias de fabricação, como o uso de novos materiais de ferramentas e a adoção da tecnologia de corte de alta velocidade, eles podem substituir completamente as tecnologias de processamento convencionais. Portanto, o processamento de corte a seco tem perspectivas de desenvolvimento muito boas.

II. A conotação do processamento de corte a seco

Atualmente, a maior parte do processamento de peças de máquinas, especialmente o processamento em máquinas CNC altamente automatizadas, centros de usinagem e linhas automatizadas, utiliza principalmente fluido de corte. As principais funções do fluido de corte são a remoção de cavacos, a redução da temperatura de corte e a lubrificação.

No entanto, com a crescente ênfase na proteção ambiental e na conscientização do desenvolvimento sustentável, os métodos de processamento que usam grandes quantidades de fluido de corte nas operações de corte estão sujeitos a várias restrições.

A poluição causada pelos fluidos de corte pode prejudicar o ambiente ao redor e os operadores. A limpeza das aderências formadas pelos fluidos de corte nas peças e superfícies de corte não só causa "poluição secundária" como também aumenta os custos de produção.

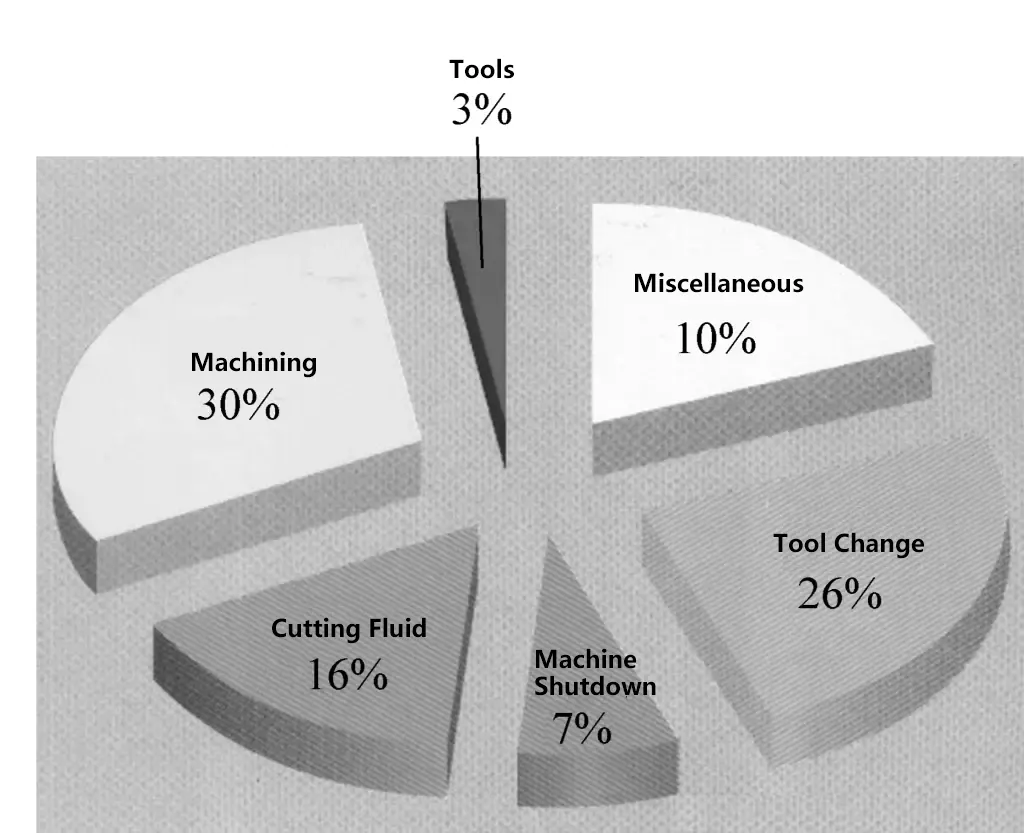

Estudos realizados pela VDMA alemã e pela Sociedade Japonesa de Engenharia de Precisão mostram que o custo dos fluidos de corte nos processos de corte é responsável por cerca de 13% a 17% dos custos totais de processamento da produção, enquanto os custos das ferramentas geralmente representam apenas 2% a 4% do custo total, conforme mostrado na Figura 1.

O processamento de corte a seco, em termos simples, é um método de processamento que não usa nenhum fluido de corte durante o processo de corte. Desde o nascimento da tecnologia de corte de metal, existem métodos de corte a seco e a úmido. Portanto, o método de corte a seco não é novo em princípio e vem sendo aplicado na produção há um tempo relativamente longo (como o fresamento a seco de ferro fundido).

No entanto, sua conotação é muito diferente da anterior, pois o processamento de corte a seco aqui não se limita mais ao processamento de materiais de ferro fundido e aos métodos naturais tradicionais, mas, por meio do estabelecimento de novas teorias e novos processos, visa adotar o processamento de corte a seco para todos os materiais e métodos de processamento.

O corte a seco não consiste simplesmente em interromper o uso de fluidos de corte, mas em garantir alta eficiência, alta qualidade do produto, alta vida útil da ferramenta e confiabilidade do processo de corte, interrompendo ou minimizando o uso de fluidos de corte. Para isso, é necessário substituir a função dos fluidos de corte no corte tradicional por ferramentas de corte a seco de alto desempenho, máquinas-ferramentas e instalações auxiliares para obter um verdadeiro processamento de corte a seco.

O processamento de corte a seco envolve vários aspectos, como materiais de ferramentas, revestimentos de ferramentas, estruturas geométricas de ferramentas, máquinas de processamento, parâmetros de corte, métodos de processamento, etc. É a interseção e a integração da tecnologia de fabricação com a tecnologia de materiais e disciplinas como informação, eletrônica e gerenciamento.

Corte a seco significa eliminar os efeitos adversos dos fluidos de corte em processos de corte, como torneamento, fresamento, perfuração e mandrilamento, economizando muito os custos de processamento e protegendo o ambiente ecológico.

Atualmente, países industrialmente desenvolvidos, como a Europa e o Japão, atribuem grande importância ao desenvolvimento e à aplicação da tecnologia de corte a seco. De acordo com as estatísticas, na indústria europeia, cerca de 10% a 15% de processamento já adotaram processos de corte a seco.

O setor de manufatura do século XXI tem requisitos cada vez mais altos para a proteção ambiental verde. Como um processo de fabricação ecológico, a tecnologia de corte a seco tem um significado importante para a economia de recursos, a proteção ambiental e a redução de custos. Com o aprofundamento da pesquisa sobre tecnologia de máquinas-ferramenta, tecnologia de ferramentas e processos relacionados, a tecnologia de corte a seco certamente se tornará o principal meio técnico de corte de metal e será amplamente aplicada.

No momento, o escopo do processamento de corte a seco ainda é relativamente limitado, mas sua pesquisa aprofundada e sua ampla aplicação se tornaram um tópico importante no campo do processamento.

Os especialistas israelenses acreditam que o corte a seco "ainda é um campo muito complexo hoje em dia, não é tão simples quanto desligar o fluido de corte de resfriamento e pedir outra ferramenta". Nos últimos anos, enquanto desenvolve processos de corte de alta velocidade, o setor de manufatura mecânica nos países industrialmente desenvolvidos está explorando novos processos de corte a seco usando materiais de ferramentas existentes.

O processamento de corte a seco significativo e economicamente viável deve se basear na análise cuidadosa de condições de contorno específicas e no domínio de fatores complexos que afetam o processamento de corte a seco, fornecendo os dados e as informações necessários para o projeto de sistemas de processo de corte a seco.

III. Características do processamento de corte a seco

Devido à ausência de fluido de corte, ele elimina completamente uma série de efeitos negativos causados pelo uso de fluido de corte nos processos de corte. Em comparação com o corte úmido, o corte a seco tem as seguintes características:

- Os cavacos formados são limpos, não poluídos e fáceis de reciclar e processar.

- Elimina o equipamento e os custos associados à transmissão, filtragem e reciclagem dos fluidos de corte usados na usinagem, simplifica o sistema de produção e reduz os custos de produção.

- Ele economiza custos relacionados ao uso de fluidos de corte e ao manuseio de cavacos.

- Ele não causa poluição ambiental nem incidentes de segurança e qualidade associados ao uso de fluidos de corte.

Devido a essas características, o corte a seco se tornou um dos tópicos mais importantes na pesquisa de processos de manufatura limpa e tem sido aplicado com sucesso em operações de torneamento, fresamento, perfuração e mandrilamento.

Em comparação com o corte úmido nas mesmas condições, o corte a seco também tem as seguintes desvantagens:

- O consumo de energia da usinagem direta (energia de deformação e energia de fricção) aumenta, e a temperatura de corte se eleva.

- O estado de atrito e o mecanismo de desgaste na área de contato da ferramenta/chip mudam, acelerando o desgaste da ferramenta.

- Os cavacos são difíceis de quebrar e controlar devido à maior termoplasticidade, o que torna a coleta e a remoção de cavacos mais desafiadoras.

- A qualidade da superfície usinada é propensa à deterioração.