O método de processamento de corte que utiliza o movimento rotacional da peça de trabalho e o movimento da ferramenta no torno é chamado de processamento de torneamento. O movimento rotacional da peça de trabalho é o movimento principal, e o movimento da ferramenta na máquina-ferramenta é o movimento de avanço. O processamento de torneamento é o método mais básico de processamento de corte de metal e é amplamente utilizado no setor de fabricação de máquinas.

I. Características do processamento de torneamento

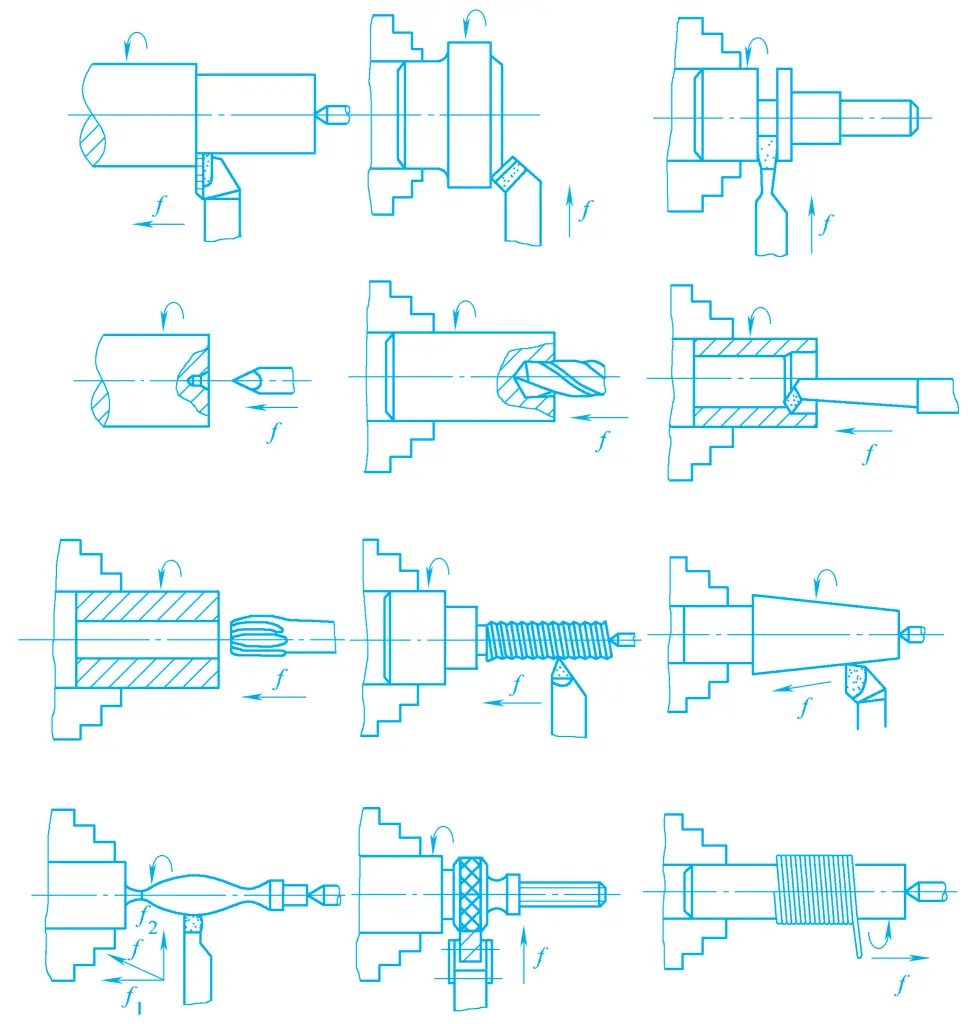

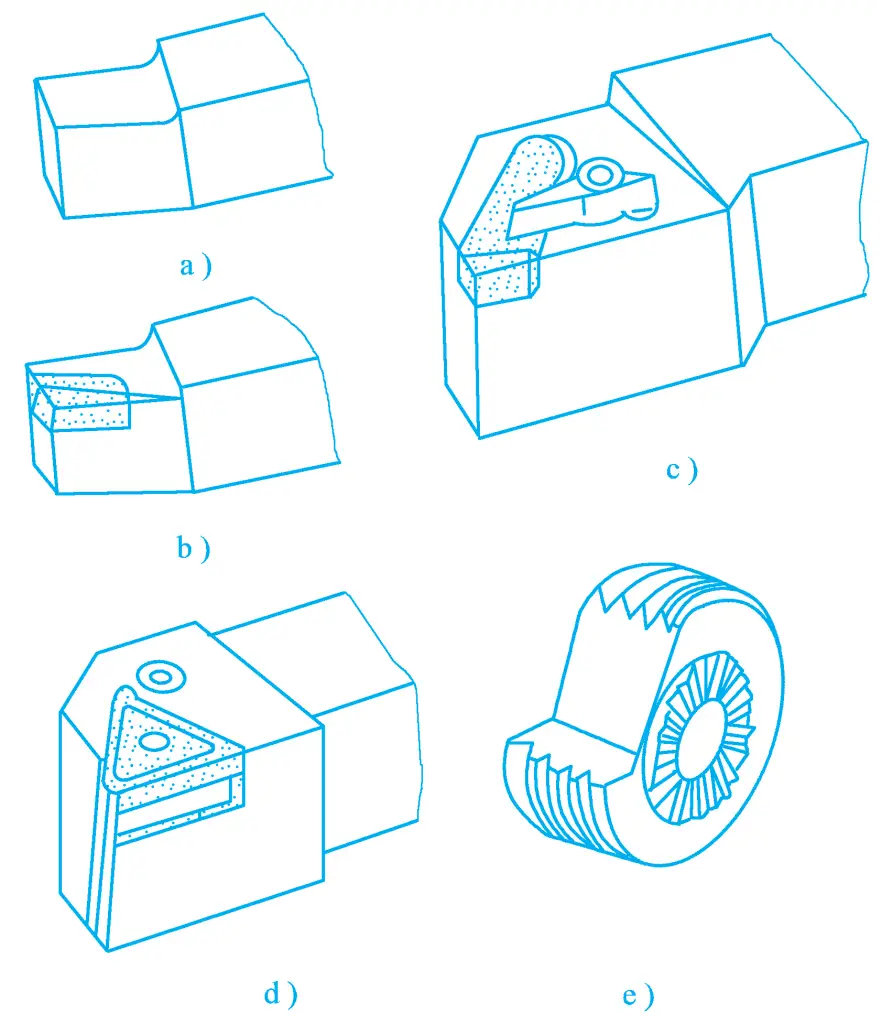

1. Ampla gama de processos

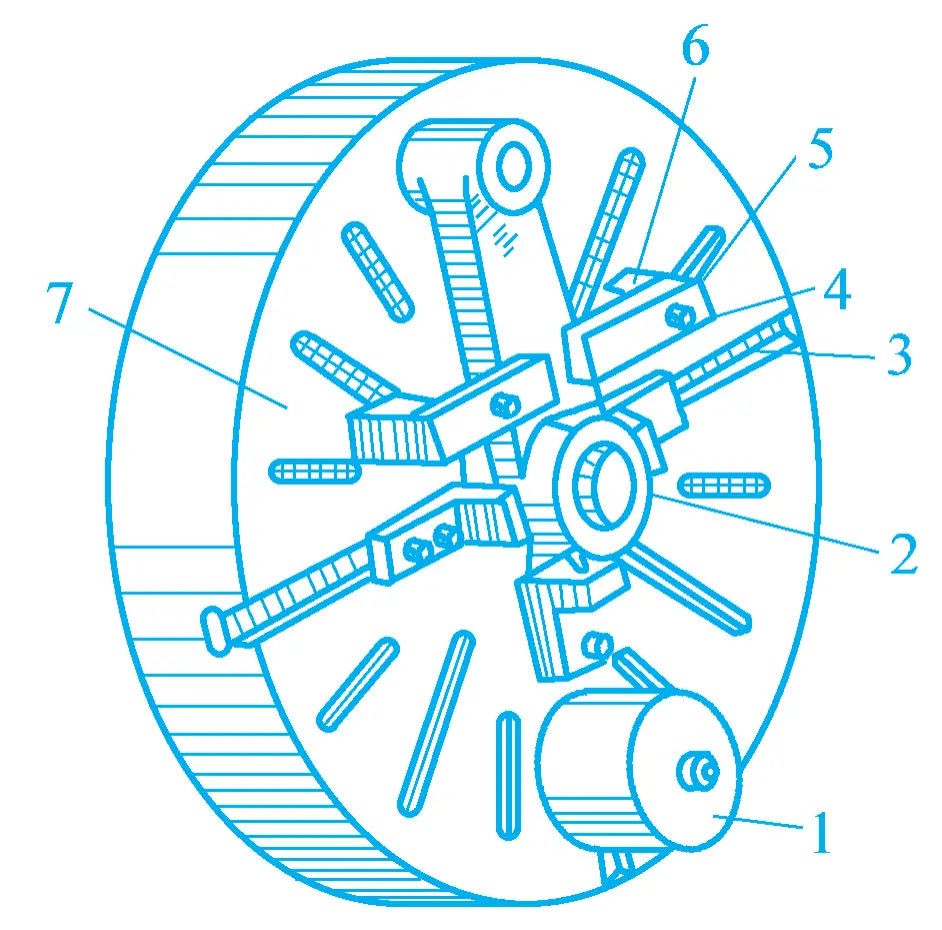

O processamento de torneamento é usado principalmente para processar várias superfícies rotativas e as faces finais de corpos rotativos, e também pode realizar cortes, ranhuras, roscas, perfurações, alargamentos e mandrilamentos, conforme mostrado na Figura 1. Se forem instalados acessórios no torno ou se forem usados acessórios especiais para o torno, peças com formas mais complexas poderão ser processadas; se o torno for modificado adequadamente, ele também poderá realizar mandrilamento, esmerilhamento, polimento e outros processamentos.

2. Alta produtividade

Durante o torneamento, a rotação da peça de trabalho geralmente não é limitada por forças inerciais, e a peça de trabalho está sempre em contato com a ferramenta de torneamento durante o processo de usinagem, basicamente sem fenômenos de impacto, portanto, uma rotação muito alta pode ser obtida por meio de uma ferramenta de torneamento. velocidades de corte pode ser usado. Além disso, o comprimento do porta-ferramenta que se estende para fora da coluna de ferramentas pode ser muito curto, o tamanho do porta-ferramenta pode ser maior e uma grande profundidade de corte posterior e taxa de avanço podem ser selecionadas, o que resulta em alta produtividade.

3. Baixo custo de usinagem

A estrutura da ferramenta de torneamento é simples, e a afiação e a instalação são muito convenientes. Além disso, muitos acessórios de torno foram produzidos como acessórios de torno, que podem atender às necessidades de fixação de peças gerais, o tempo de preparação da produção é curto e, portanto, o custo de usinagem do torneamento é menor.

4. Ampla faixa de precisão de usinagem

Dependendo dos requisitos de uso das peças, o torneamento pode alcançar precisão de usinagem baixa, média e bastante alta.

(1) Torneamento irregular

Quando a peça bruta é um forjamento livre ou uma fundição grande, sua permissão de usinagem é grande e irregular, o desbaste pode remover a maior parte da permissão, reduzir os erros geométricos e o grau de tolerância dimensional para o desbaste é geralmente IT18~IT15, rugosidade da superfície Ra>80μm.

(2) Torneamento semi-raso

As peças forjadas e fundidas de médio e pequeno porte podem ser diretamente torneadas semirrugosas, o grau de tolerância após o torneamento semirrugoso é IT13~IT11, e o valor da rugosidade da superfície é Ra30~12,5μm.

(3) Torneamento semiacabado

As peças de trabalho que não exigem alta precisão dimensional ou antes do processo de usinagem fina podem ser organizadas para o torneamento de semiacabamento, o grau de tolerância após o torneamento de semiacabamento é IT10~IT8, o valor da rugosidade da superfície é Ra6,3~3,2μm.

(4) Acabamento do torneamento

Geralmente, como processo final ou processo de pré-usinagem para acabamento, o grau de tolerância da peça de trabalho após o torneamento de acabamento pode chegar a IT8~IT7, o valor da rugosidade da superfície é Ra1,6~0,8μm.

5. O torneamento de precisão de alta velocidade é o principal método de usinagem de superfícies rotativas de alta precisão de metais não ferrosos

O torneamento de precisão de alta velocidade é o método de usinagem fina de peças de trabalho com ferramentas de liga dura, nitreto cúbico de boro ou diamante, usando altas velocidades de corte, pequena profundidade de corte posterior e taxa de avanço.

Para não ferrosos metaisSe a retificação for usada, os cavacos podem grudar facilmente na superfície do rebolo, impossibilitando o prosseguimento normal da retificação. No entanto, em um torno de alta precisão, o uso de ferramentas de diamante para corte de alta velocidade pode alcançar resultados muito bons, o grau de tolerância dimensional pode geralmente atingir IT6~IT5, o valor de rugosidade da superfície é Ra1.0~0.1μm.

Além disso, os tornos CNC podem usinar peças com requisitos de precisão geométrica muito altos. Em tornos horizontais, é fácil garantir a coaxialidade dos passos, a perpendicularidade da face da extremidade em relação ao eixo etc., mas para algumas peças com muitos passos, dimensões de posicionamento rigorosas ou requisitos de alta precisão de forma, como superfícies esféricas, formas especiais etc., não é fácil garantir isso em tornos horizontais.

Nesse momento, os tornos CNC podem ser usados. Os tornos CNC podem completar superfícies complexas que são difíceis ou impossíveis de serem usinadas em tornos gerais, podem alcançar uma precisão de usinagem muito alta e a qualidade do produto é estável, com alta produtividade.

II. Tipos de tornos

Nas fábricas de manufatura mecânica comuns, os tornos representam a maior proporção de máquinas-ferramentas de corte de metal, cerca de 20%~35% do número total de máquinas-ferramentas de corte de metal, e há muitos tipos.

Os tornos podem ser divididos em tornos de instrumentos, tornos automáticos, tornos semiautomáticos, tornos de torre, tornos verticais, tornos de piso, tornos horizontais, tornos de cópia, tornos de virabrequim e eixo de comando de válvulas, tornos de modelagem de engrenagens etc., entre os quais os tornos horizontais são os mais usados.

1. Torno horizontal

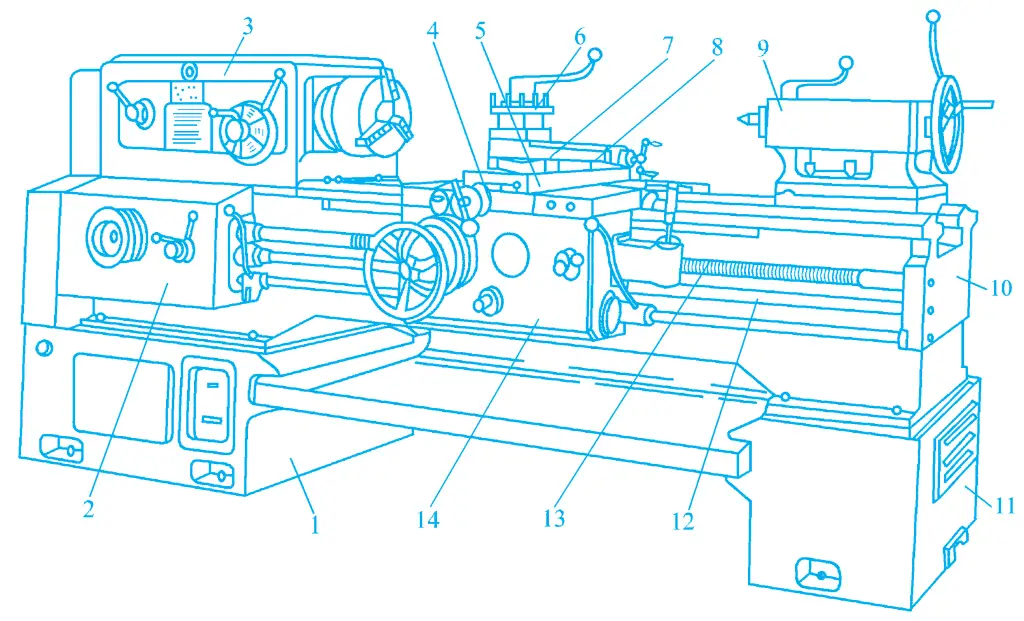

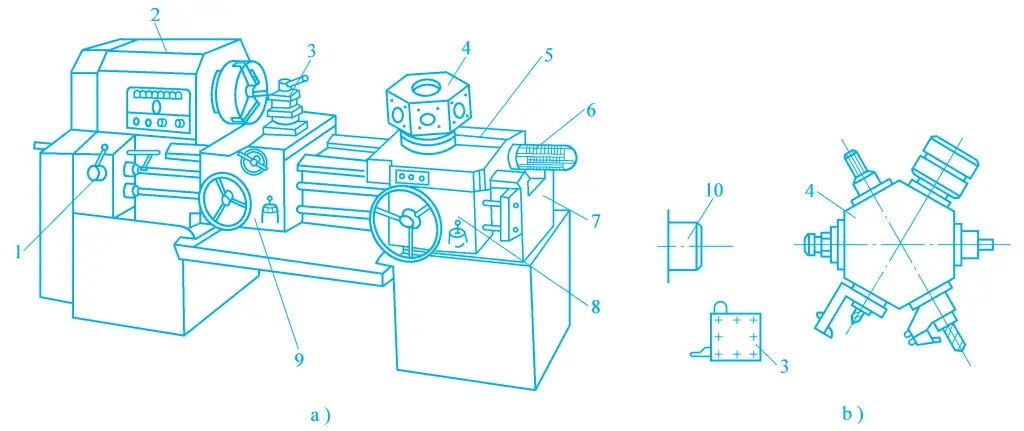

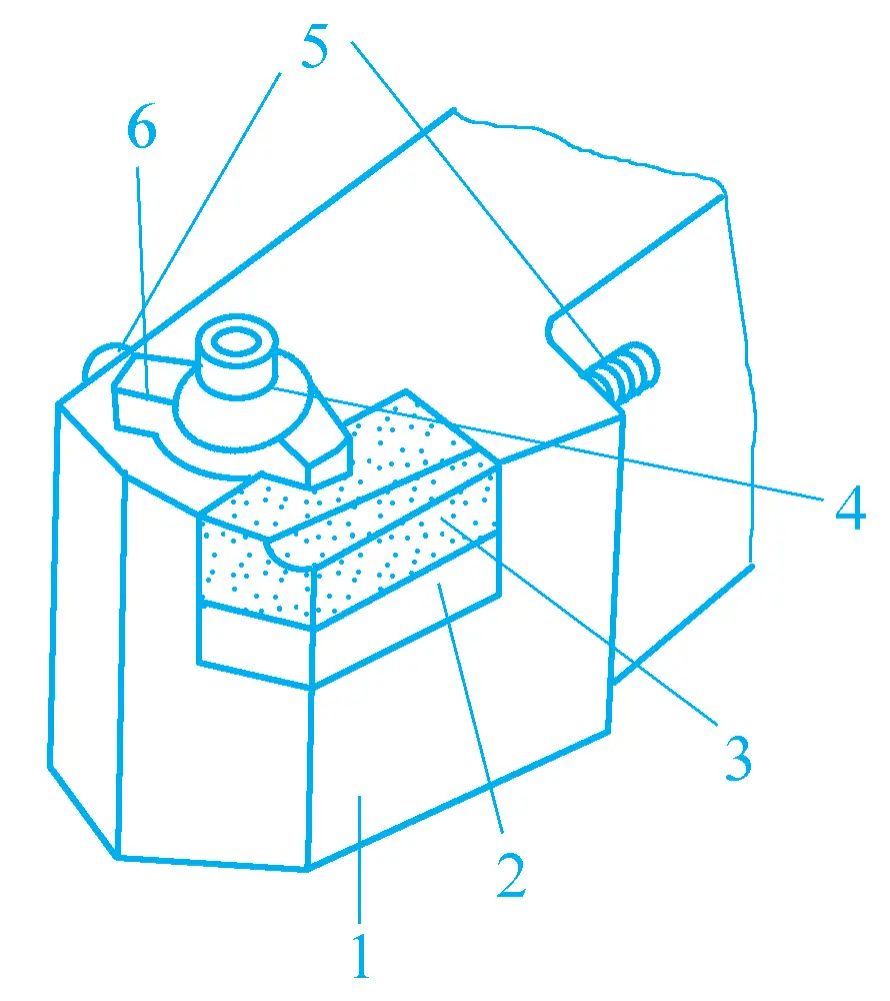

A seguir, tomamos o torno horizontal modelo CA6140 (veja a figura 2) como exemplo para explicar os componentes do torno horizontal e suas funções.

1, 11-Pernas

2-Caixa de alimentação

3-Cabeça de gado

4-Saddle

5 - Placa deslizante intermediária

Suporte para 6 ferramentas

7-Mesa giratória

8-Placa deslizante pequena

9-Tailstock

10 camas

12 - Haste lisa

Parafuso de 13 fios

Caixa de 14 slides

(1) Caixa do fuso

A caixa do fuso 3 é fixada na extremidade esquerda da cama 10 e seu interior é equipado com um fuso e um eixo de transmissão, além de mecanismos para mudança de velocidade, mudança de direção, lubrificação etc. Ele é acionado por um motor elétrico por meio de um mecanismo de mudança de velocidade para girar o fuso, alcançando o movimento principal e obtendo a velocidade e a direção necessárias. A extremidade dianteira do fuso pode ser equipada com um mandril autocentrante de três mandíbulas, um mandril de ação simples de quatro mandíbulas e outros acessórios para fixação de peças de trabalho.

(2) Caixa de alimentação

A caixa de alimentação 2 é fixada na parte frontal esquerda da mesa 10 e é usada para alterar o avanço da rosca que está sendo usinada ou a quantidade de alimentação da alimentação elétrica.

(3) Caixa de slides

A caixa deslizante 14 é fixada na parte inferior da sela 4 e sua função é transmitir o movimento da caixa de alimentação por meio da haste lisa ou do parafuso de avanço para o porta-ferramenta, fazendo com que o porta-ferramenta execute o movimento de alimentação longitudinal, transversal ou de rosqueamento.

Além disso, ao operar as alças longitudinais e transversais e os botões elétricos acima, um motor elétrico de alta velocidade instalado na caixa deslizante pode ser iniciado, realizando o movimento rápido longitudinal e transversal do suporte da ferramenta. A caixa deslizante é equipada com várias alças e botões, que podem operar a máquina-ferramenta de forma conveniente.

(4) Sela

A sela 4 está localizada na parte superior da mesa 10 e pode se mover longitudinalmente ao longo dos trilhos de guia da mesa. Ele é equipado com uma placa deslizante intermediária 5, uma mesa giratória 7, uma placa deslizante pequena 8 e um suporte de ferramenta 6, permitindo que a ferramenta execute movimentos de avanço longitudinais, transversais ou diagonais.

(5) Cabeçote móvel

O cabeçote móvel 9 é instalado no trilho guia da base 10 e pode ser ajustado longitudinalmente ao longo do trilho guia e, em seguida, fixado na posição necessária para acomodar peças de trabalho de diferentes comprimentos. A luva no cabeçote móvel pode ser equipada com centros e várias ferramentas de usinagem de furos para apoiar a peça de trabalho ou realizar a usinagem de furos na peça de trabalho. A rotação do volante movimenta a luva, obtendo o avanço longitudinal da ferramenta.

(6) Cama

A base 10 é fixada na perna esquerda da base 1 e na perna direita da base 11. A base é a parte básica de suporte do torno, com todos os principais componentes do torno instalados nela. Ela mantém as posições relativas precisas entre os componentes e suporta a força de corte e o peso dos componentes.

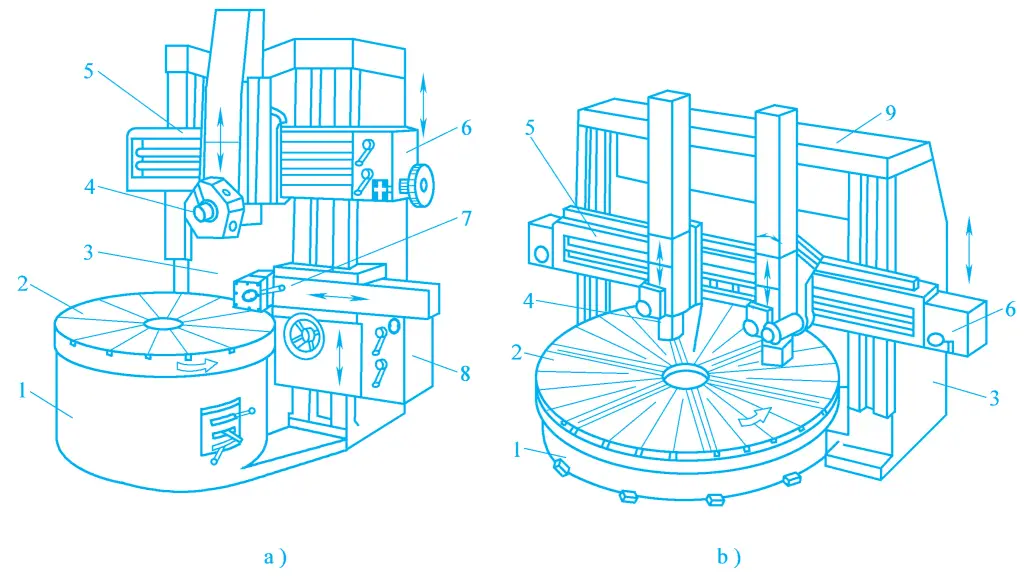

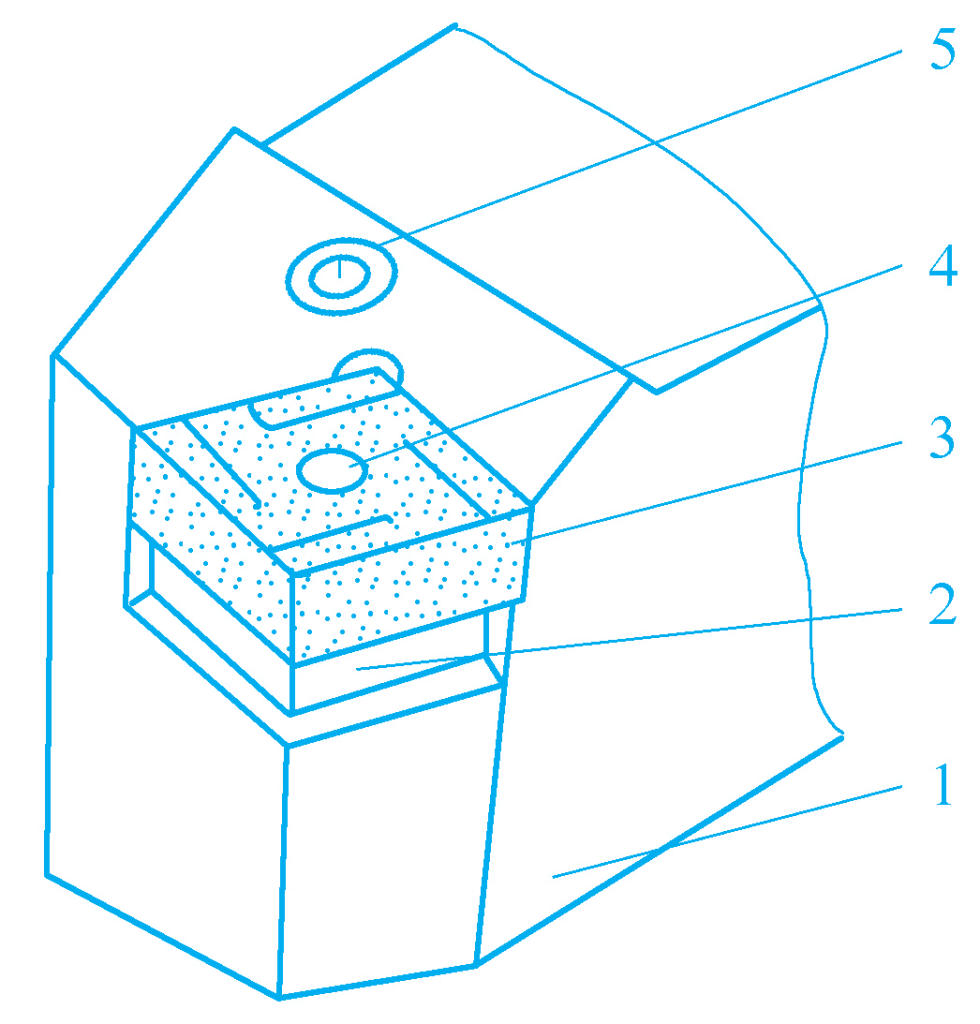

2. Torno vertical

O torno vertical é usado principalmente para a usinagem de peças grandes ou pesadas com grandes dimensões radiais e dimensões axiais relativamente pequenas, além de formas complexas. É um equipamento de processamento indispensável em fábricas que produzem máquinas pesadas, como turbinas a vapor, motores elétricos pesados, mineração e metalurgia, e também é comumente usado em fábricas de máquinas em geral.

A principal característica da estrutura do torno vertical é que o fuso é disposto verticalmente e há uma mesa de trabalho circular para fixar as peças de trabalho (consulte a Figura 3). Como a mesa de trabalho é disposta horizontalmente, é muito conveniente fixar peças volumosas.

a) Torno vertical de coluna única

b) Torno vertical de coluna dupla

1-Base

2-Mesa de trabalho

3 colunas

4-Posto de ferramenta vertical

5 - Viga cruzada

Caixa de alimentação do poste de ferramentas 6-Vertical

Posto de ferramentas de 7 lados

Caixa de alimentação do poste de ferramentas com 8 lados

9-Viga superior

Os tornos verticais são de dois tipos: de coluna única e de coluna dupla. A Figura 3a apresenta o tipo de coluna única, que processa peças de trabalho com diâmetro menor, geralmente inferior a 1.600 mm. A mesa de trabalho 2 é acionada para girar pelo fuso vertical instalado dentro da base 1, com a peça de trabalho presa na mesa de trabalho e girando com ela, que é o movimento principal.

O movimento de avanço é realizado pelo poste vertical da ferramenta 4 e pelo poste lateral da ferramenta 7. A coluna vertical da ferramenta 4 pode se mover no trilho de guia da viga transversal para alimentação lateral e também pode se alimentar verticalmente ao longo do trilho de guia da base deslizante da coluna da ferramenta, capaz de girar círculos externos, faces de extremidade, furos internos etc. Ao girar o poste da ferramenta em um ângulo, ele pode avançar diagonalmente para girar superfícies cônicas internas e externas.

Há uma torre pentagonal na coluna vertical de ferramentas que, além de montar ferramentas de torneamento, também pode montar várias ferramentas de usinagem de furos, expandindo a faixa de usinagem. A viga transversal 5 é normalmente fixada na coluna 3 e, para acomodar a altura da peça de trabalho, o dispositivo de fixação pode ser solto para ajustar a posição vertical da viga transversal. O poste de ferramenta lateral 7 pode realizar alimentação lateral e vertical, para tornear círculos externos, faces de extremidade, ranhuras e chanfros.

A Figura 3b é um torno vertical de coluna dupla, com um diâmetro máximo de processamento de mais de 2500 mm. Sua estrutura e movimento são basicamente semelhantes aos do torno vertical de coluna única, com a diferença de que o torno vertical de coluna dupla tem duas colunas, com uma viga superior conectando os topos das colunas, formando uma estrutura de quadro fechado com alta rigidez, adequada para o processamento de peças mais pesadas.

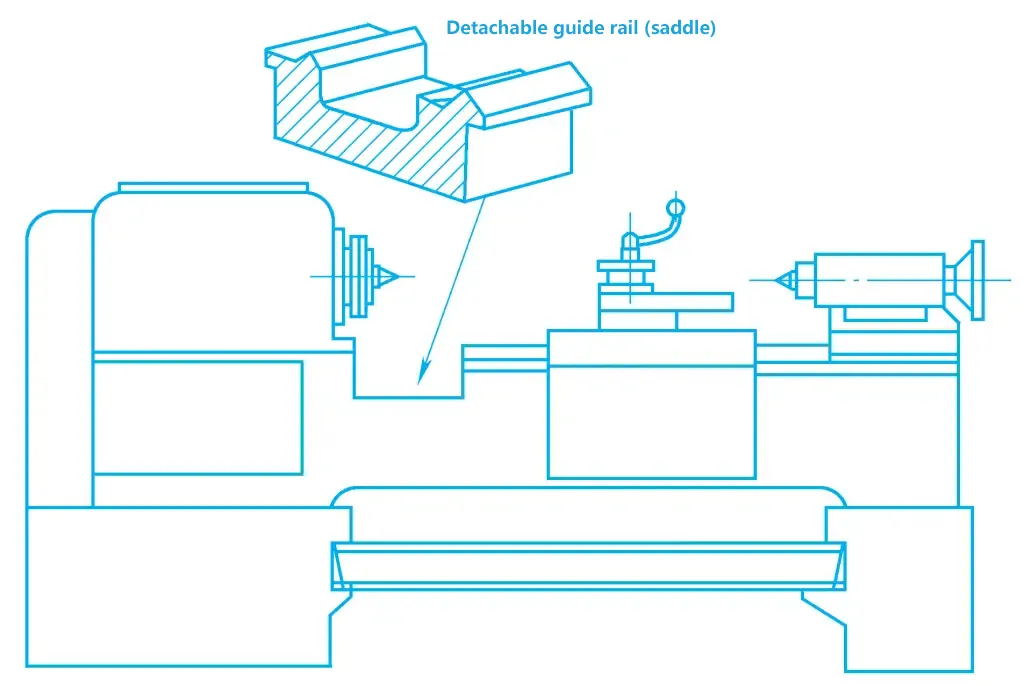

3. Torno de sela

O torno de sela é uma variante do tipo básico de torno horizontal, conforme mostrado na Figura 4. Sua principal diferença em relação ao torno horizontal é que ele é equipado com um trilho-guia removível em forma de sela próximo à extremidade do cabeçote. A remoção do trilho de guia em forma de sela pode aumentar o diâmetro máximo da peça de trabalho que está sendo processada, expandindo assim a faixa de processamento.

No entanto, devido à montagem e desmontagem frequentes do trilho de guia do selim, sua rigidez e precisão de trabalho são reduzidas. Portanto, esse tipo de máquina é usado principalmente em pequenas fábricas e oficinas de reparo com menos equipamentos e produção de pequenos lotes.

4. Torno de torre

Embora o torno horizontal tenha maior flexibilidade e uma faixa de processamento mais ampla, a coluna de ferramentas quadrada só pode conter quatro ferramentas, e o cabeçote móvel só pode conter uma ferramenta de usinagem de furos, dependendo do uso manual.

movimento, apertando o cabeçote móvel na posição necessária, e a ferramenta montada no cabeçote móvel não pode ser alimentada automaticamente.

No processamento de peças complexas, especialmente aquelas com furos internos e roscas internas, a necessidade de trocas frequentes de ferramentas, ajuste de ferramentas, movimentação do cabeçote móvel, corte de teste, medição, etc., aumenta o tempo auxiliar, reduz a produtividade, aumenta a intensidade da mão de obra, especialmente na produção em lote, e essas deficiências são particularmente proeminentes.

O torno de torre foi desenvolvido com base no torno horizontal para resolver as deficiências mencionadas acima. A principal diferença entre esse tipo de torno e o torno horizontal é a remoção do cabeçote móvel e do parafuso de avanço, e uma torre de várias posições é instalada na posição do cabeçote móvel do torno.

Os tipos comuns desses tornos incluem o torno de cabrestante, o torno de torre tipo sela e o torno de torre tipo deslizante. Tomando o torno de torre tipo sela como exemplo, apresentamos os recursos e as aplicações desse tipo de torno. Conforme mostrado na Figura 5, além da coluna de ferramentas frontal 3, o torno de torre tipo sela também tem uma torre que pode girar em torno de um eixo vertical na parte traseira da base, que pode realizar avanço rápido longitudinal, recuo rápido e avanço de trabalho ao longo do trilho de guia da base.

1-Caixa de alimentação

2-Cabeçalho

3-Posto de ferramentas frontal

4 torres

5 - Deslizamento longitudinal

6-Dispositivo de parada fixo

7 camas

Caixa deslizante de 8 torres

9-Caixa deslizante do posto de ferramentas frontal

10 - Eixo principal

A coluna de ferramentas da torre é hexagonal, e uma ferramenta de torneamento ou de usinagem de furos pode ser instalada em cada face com a ajuda de uma ferramenta auxiliar, usada principalmente para usinagem de superfícies cilíndricas internas e externas. Esse tipo de torno não tem um parafuso de avanço e não pode fazer roscas, mas a coluna de ferramentas da torre pode ser equipada com machos e matrizes para fazer roscas internas e externas mais curtas; a coluna de ferramentas frontal pode ser alimentada longitudinalmente e transversalmente, para fazer o torneamento de grandes superfícies cilíndricas, faces de extremidade, ranhuras, cortes etc.

Antes da usinagem, o torno de torre exige que as posições das ferramentas sejam ajustadas com antecedência de acordo com o processo de usinagem da peça, bem como os batentes longitudinais e transversais da máquina. Durante a usinagem, após a conclusão de cada etapa da operação, a coluna da ferramenta gira uma vez e, em seguida, a próxima etapa é executada até a conclusão.

Como o torno de torre é equipado com várias ferramentas, depois que a máquina é ajustada, ela processa em sequência sem a necessidade de trocas frequentes de ferramentas, ajustes de ferramentas ou medições, o que melhora muito a produtividade. É adequado para o processamento em lote de peças rotativas pequenas e relativamente complexas, mas o ajuste dos batentes e das ferramentas antes da usinagem é demorado, o que limita sua aplicação na produção de peças únicas e de pequenos lotes.

III. Acessórios do torno

Na usinagem de torneamento, os acessórios de uso geral são amplamente utilizados, e muitos deles se tornaram acessórios de torno, produzidos em especificações uniformes por fábricas especializadas em acessórios de máquinas-ferramenta para atender às necessidades dos usuários. Os principais acessórios de torno incluem mandris, placas de discagem, centros, placas frontais, apoios centrais e apoios de acompanhamento, etc.

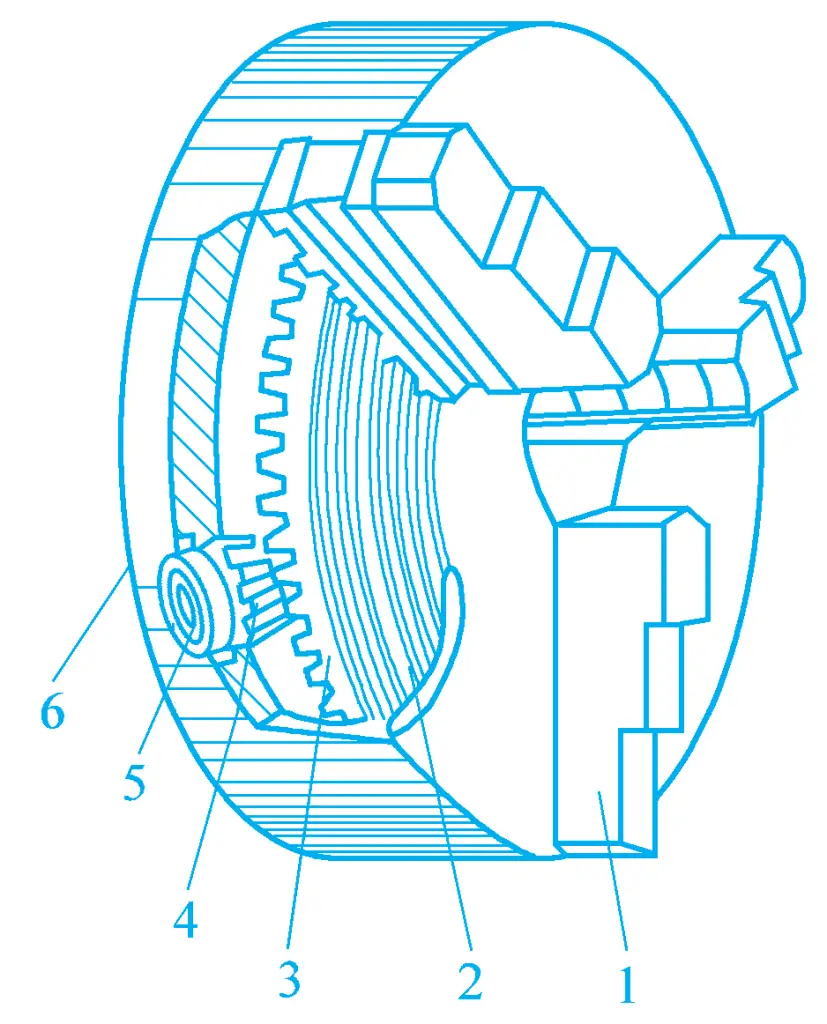

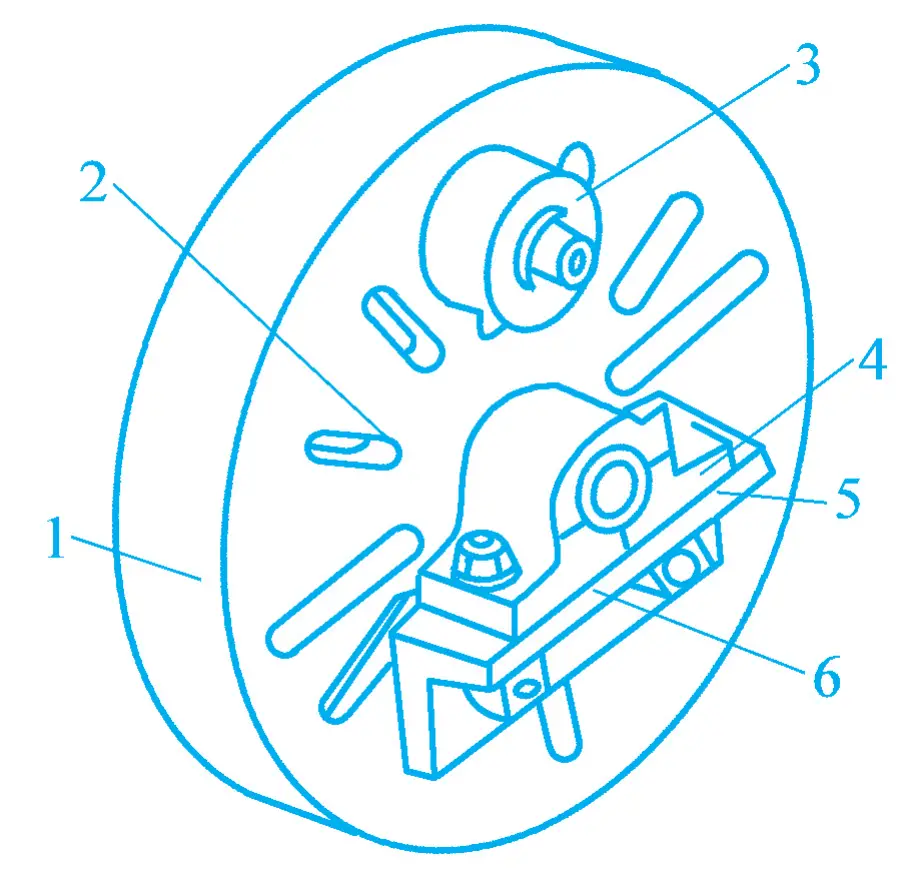

1. Mandril autocentrante de três mandíbulas

A estrutura do mandril autocentrante de três mandíbulas é mostrada na Figura 6, que pode ser montado no eixo principal por meio de um flange. Dentro do corpo do mandril 6, há uma grande engrenagem cônica 3, que se engrena com três pequenas engrenagens cônicas distribuídas uniformemente com orifícios para chaves 5.

Ao inserir uma chave no orifício da chave 5 para girar a engrenagem cônica pequena, a engrenagem cônica grande pode ser acionada para girar, e as roscas planas na parte de trás da engrenagem cônica grande 2 se encaixam nas roscas planas na parte de trás das três garras 1. À medida que a engrenagem cônica grande gira, as garras 1 podem se mover radialmente para dentro ou para fora, prendendo ou soltando a peça de trabalho.

O mandril autocentrante de três mandíbulas pode centralizar automaticamente a peça de trabalho sem a necessidade de alinhamento, sendo especialmente adequado para segurar peças de trabalho com seções transversais circulares, triangulares equiláteras, hexagonais etc. No entanto, o mandril autocentrante de três mandíbulas tem uma pequena força de fixação e não transmite um grande torque, sendo adequado apenas para fixar peças de trabalho médias e pequenas.

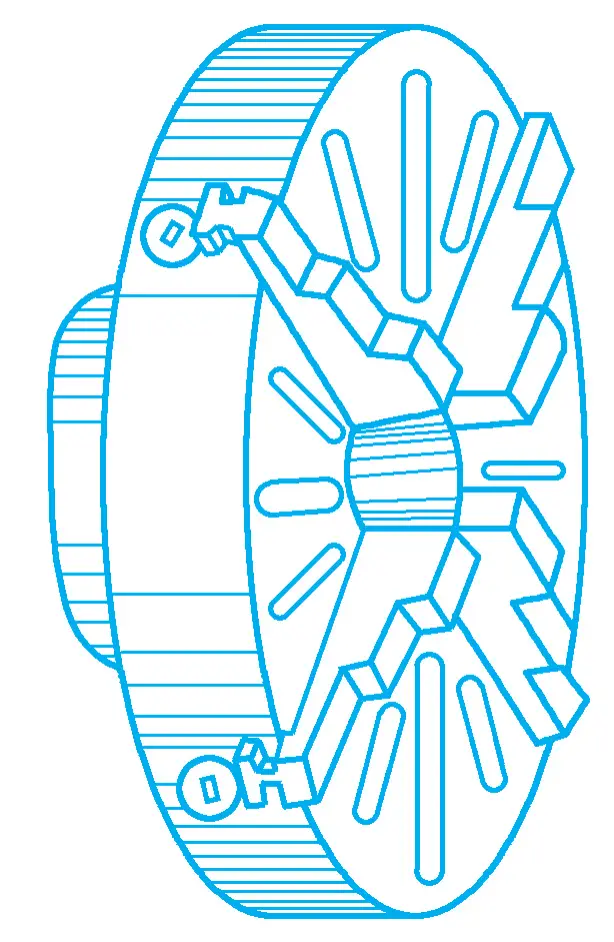

2. Mandril independente de quatro garras

A estrutura do mandril independente de quatro mandíbulas é mostrada na Figura 7. Suas quatro mandíbulas são independentes umas das outras, e a parte traseira de cada mandíbula tem uma rosca interna de meia rosca que se encaixa em um parafuso, permitindo o ajuste independente. Portanto, o mandril independente de quatro mandíbulas pode não apenas segurar peças de trabalho com seções transversais circulares, mas também peças de trabalho com formas quadradas, retangulares, elípticas e outras formas irregulares.

O mandril independente de quatro mandíbulas tem uma força de fixação maior na peça de trabalho e, como não pode centralizar automaticamente, é necessário um alinhamento cuidadoso ao fixar a peça de trabalho. Portanto, ele exige um nível de habilidade maior do operador e é mais usado em peças únicas, produção de pequenos lotes e produção de peças grandes.

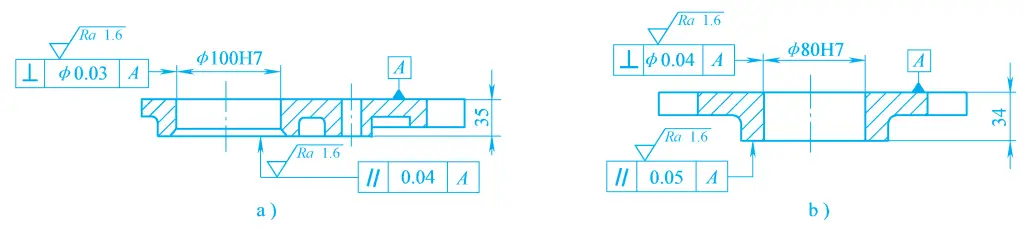

3. Placa frontal, placa de flexão

O painel frontal é um disco grande montado no fuso principal, cuja face final é plana e perpendicular ao eixo do fuso. Se a face da extremidade não for plana ou não for perpendicular ao eixo do fuso, ela poderá ser girada com precisão no torno durante o uso. A face final do painel frontal tem muitas ranhuras longas para a passagem de parafusos para pressionar a peça de trabalho.

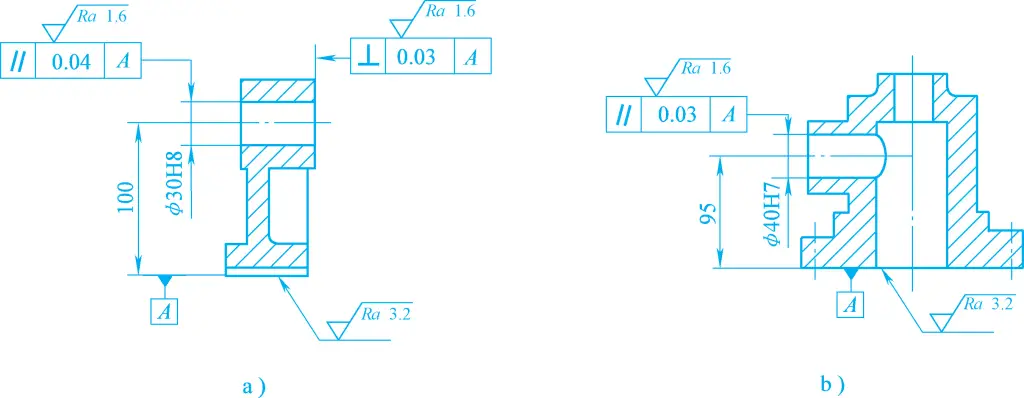

O painel frontal é usado principalmente na usinagem de peças complexas assimétricas que exigem paralelismo à superfície de referência A e perpendicularidade do eixo rotativo à superfície de base A, conforme mostrado na Figura 8. A superfície de referência A pode ser pré-usinada, com a superfície A contra o painel frontal, fixada após o alinhamento da posição do furo de acordo com a marcação e, em seguida, o furo e o plano paralelo à superfície A podem ser torneados.

A Figura 9 mostra o diagrama de fixação de uma biela no painel frontal. As duas faces da extremidade da biela devem ser paralelas, e o eixo do furo da extremidade grande deve ser perpendicular à face da extremidade; portanto, uma face da extremidade da biela deve ser usada como referência e entrar em contato com o plano do painel frontal, usinando o furo e a outra face da extremidade. Durante a fixação, deve-se selecionar uma posição apropriada para colocar a placa de pressão para evitar a deformação da peça de trabalho. Se a peça de trabalho for inclinada para um lado, um bloco de equilíbrio deve ser colocado.

1-Bloco de balanço

2 peças de trabalho

3-Ranhura para parafusos

4 parafusos

5-Placa de prensagem

6-Shim

7 - Placa frontal

Quando o plano a ser usinado na peça de trabalho tem um requisito de perpendicularidade em relação à superfície de referência A, ou o eixo do furo ou círculo externo a ser usinado tem um requisito de paralelismo em relação à superfície de referência A (consulte a Figura 10), ele pode ser fixado na placa de flexão da placa frontal, conforme mostrado na Figura 11.

1-Disco de flor

2-Ranhura para parafusos

3-Bloco de equilíbrio

4-Peça de trabalho

5 - Posicionamento da superfície do ponto de referência

6-Placa de flexão

4. Centro, pinça, mostrador

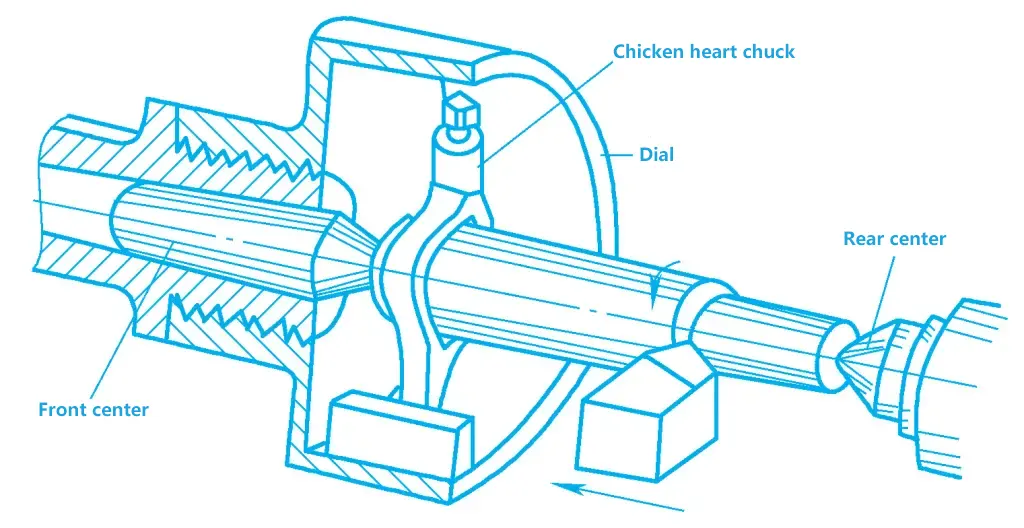

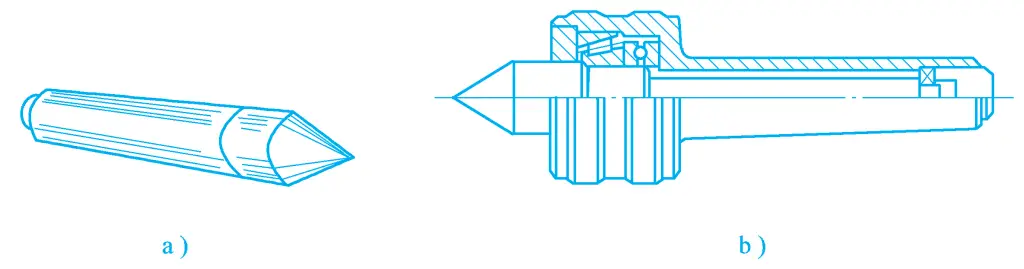

Ao tornear peças de trabalho do tipo eixo, é comum usar centros, pinças (um tipo também é chamado de mandril de coração de galinha) e mostradores para fixar as peças de trabalho, conforme mostrado na Figura 12. O centro é um acessório usado com frequência na usinagem de peças de trabalho do tipo eixo, conforme mostrado na Figura 13.

a) Centro fixo

b) Centro de convivência

A peça de trabalho é apoiada pelo centro montado no fuso e pelo centro montado no cabeçote móvel, acionado para girar pelo mostrador e pela pinça. O centro dianteiro gira com o fuso, enquanto o centro traseiro gira com a peça de trabalho, conhecido como centro ativo. Aquele que não gira com a peça de trabalho é chamado de centro fixo.

A vantagem do centro fixo é que ele é mais preciso na centralização, tem boa rigidez e fixa a peça de trabalho de forma mais estável, mas gera mais calor, e o centro e o furo central podem queimar em altas velocidades, sendo adequado para cortes em velocidades mais baixas e requisitos de alta precisão. O centro ativo é adequado para corte em alta velocidade, mas a precisão da usinagem é menor. Para fixar a peça de trabalho com um centro, primeiro é necessário fazer um furo central na face final da peça de trabalho.

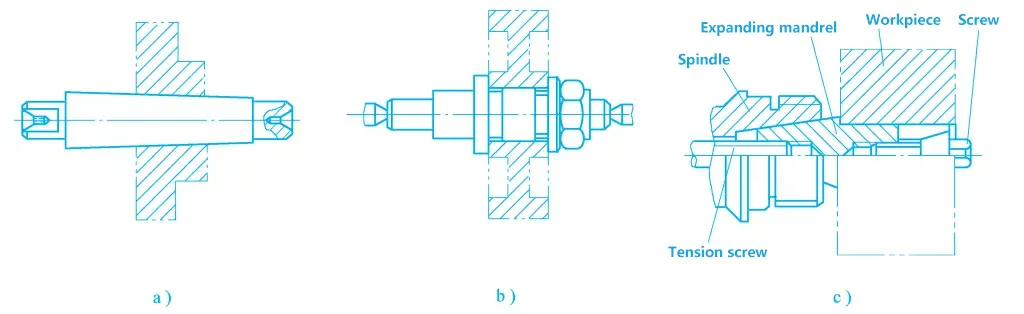

5. Mandril

Ao usinar o círculo externo e a face da extremidade de peças de trabalho do tipo luva de disco com furos, é comum montar a peça de trabalho em um mandril. Há muitos tipos de mandris, sendo que os mais usados incluem mandris cônicos, mandris cilíndricos e mandris expansíveis, conforme mostrado na Figura 14.

a) Mandril cônico

b) Mandril cilíndrico

c) Mandril expansível

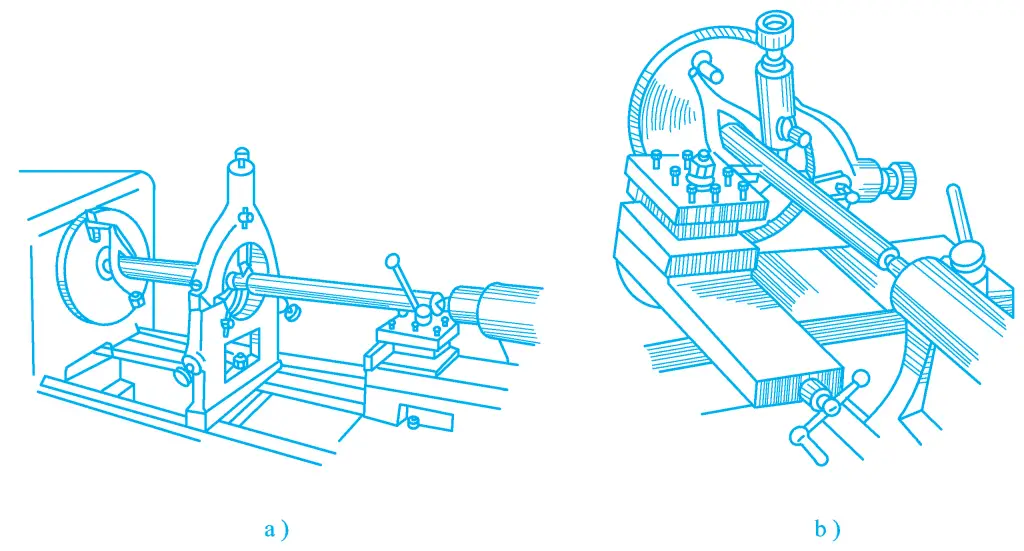

6. Descanso central e descanso do seguidor

A estrutura do descanso central e do descanso do seguidor é mostrada na Figura 15. Ao girar eixos finos, devido à baixa rigidez da peça de trabalho, ocorrem flexão e vibração sob a ação do próprio peso, da força centrífuga e da força de corte, dificultando a usinagem.

a) Usar o descanso central para girar eixos longos

b) Usando o descanso do seguidor para girar eixos longos

A parte inferior do descanso central é fixada na base com parafusos e placas de pressão, e suas três garras de apoio ajustáveis individualmente suportam a peça de trabalho, que geralmente são feitas de ferro fundido, cobre etc. Quando a superfície da peça de trabalho é áspera, um pescoço de eixo liso deve ser girado primeiro na posição de instalação das garras de suporte.

O uso do descanso central pode melhorar efetivamente a rigidez do suporte de eixos finos, melhorando assim a precisão da usinagem. O descanso central também pode ser usado para usinar as faces de extremidade de eixos longos, peças de trabalho do tipo luva longa, bem como perfurar, cortar, etc.

A base de apoio é fixada na sela do torno e se move junto com a ferramenta, o que é uma medida eficaz para resistir à força de corte radial e evitar que a peça de trabalho se dobre e se deforme. No torneamento de desbaste com a base de apoio, primeiro deve-se girar uma seção do círculo externo na extremidade direita da peça de trabalho, ajustar o aperto das garras de apoio da base de apoio com base no círculo externo, colocar a ferramenta de corte à esquerda das garras de apoio e o mais próximo possível das garras de apoio e, em seguida, realizar o torneamento.

Ao fazer o acabamento do eixo leve, a ferramenta deve ser colocada no lado direito da garra de suporte e o mais próximo possível da garra de suporte para evitar que a garra de suporte arranhe a superfície após o acabamento. Ao usar a estrutura central e o suporte da ferramenta seguidora, a velocidade do fuso não deve ser muito alta, e deve-se adicionar óleo de máquina para lubrificação na garra de suporte.

IV. Suporte de ferramentas

O porta-ferramentas é a ferramenta de corte mais usada no processamento de corte de metais. Ele pode ser usado em um torno para processar círculos externos, faces finais, furos internos, chanfros, ranhuras e cortes, roscas e superfícies de formação, etc.

Há muitos tipos de porta-ferramentas, que podem ser divididos em porta-ferramentas de círculo externo, porta-ferramentas de furo interno etc., conforme mostrado na Figura 16. De acordo com a estrutura, eles podem ser divididos em porta-ferramentas do tipo integral, porta-ferramentas do tipo soldado, porta-ferramentas do tipo de fixação mecânica, porta-ferramentas do tipo indexável e porta-ferramentas de formação, etc., conforme mostrado na Figura 17.

Suporte de ferramentas para cotovelo de 1-45°

Porta-ferramenta de círculo externo de 2 a 90° (ferramenta de desvio de 90° para a direita)

3 - Suporte de ferramenta para rosca externa

Porta-ferramentas de círculo externo de 4-75°

5 - Porta-ferramentas de moldagem

Porta-ferramenta de círculo externo de 6-90° (ferramenta de desvio de 90° à esquerda)

7-Ferramenta de ranhura

8-Ferramenta para abertura de furos internos

9 - Porta-ferramentas para rosca interna

10-Porta-ferramentas para furos não passantes

11-Porta-ferramentas de furo passante

a) Porta-ferramentas do tipo integral

b) Porta-ferramentas do tipo soldado

c) Porta-ferramentas do tipo fixação mecânica

d) Porta-ferramentas do tipo indexável

e) Suporte da ferramenta de conformação

1. Porta-ferramentas soldado de metal duro

O porta-ferramentas do tipo soldado é formado pela soldagem de uma lâmina de metal duro em um cabo de aço estrutural. Suas vantagens são a estrutura simples, a fabricação conveniente, a boa rigidez da ferramenta e o uso flexível, por isso ainda é amplamente utilizado na China.

2. Porta-ferramentas do tipo grampo mecânico de metal duro

O porta-ferramentas do tipo fixação mecânica não solda a lâmina, mas a prende mecanicamente no cabo, conforme mostrado na Figura 18. Os porta-ferramentas do tipo de fixação mecânica de metal duro são divididos em tipo de retífica de fixação mecânica e tipo indexável.

1 alça

2-Shim

3 lâminas

4-Aperte o parafuso

5-Parafuso de ajuste

6-Placa de pressão

(1) Ferramenta de torneamento tipo pinça para serviço pesado

A principal vantagem dessa ferramenta de torneamento é que a lâmina não é submetida à soldagem de alta temperatura, o que evita defeitos como redução da dureza, rachaduras e lascas, melhorando assim a vida útil da ferramenta.

Quando a borda de corte fica cega, basta remover e esmerilhar a lâmina, que pode ser usada novamente após a instalação. O suporte da ferramenta pode ser reutilizado várias vezes, e as lâminas podem ser retificadas coletivamente, garantindo a qualidade da retificação, o que é benéfico para melhorar a qualidade e a eficiência do processamento, além de reduzir os custos. Há muitas formas estruturais de ferramentas de torneamento do tipo grampo.

(2) Ferramenta de torneamento indexável

A ferramenta de torneamento indexável é uma ferramenta de torneamento formada pela fixação mecânica de um inserto de metal duro (cerâmica) indexável no suporte da ferramenta. Conforme mostrado na Figura 19, os insertos de metal duro (cerâmica) indexáveis usados são fabricados por fabricantes especializados, e há muitos tipos de insertos, cada um com mais de três arestas de corte para indexação.

1 - Suporte para ferramentas

2-Shim

3-Inserir

4, 5 - Elementos de fixação

Quando uma aresta de corte ficar cega, solte o dispositivo de fixação, gire o inserto para uma nova aresta de corte, fixe-o novamente e continue a usá-lo até que todas as arestas de corte fiquem cegas e, em seguida, substitua-o por um novo inserto. A pastilha removida não é retificada, de modo que os parâmetros da pastilha não são afetados pelo nível de retificação. Essa é uma ferramenta que está sendo promovida atualmente, e você pode consultar a norma nacional GB/T2076-2007 para conhecer os tipos de insertos intercambiáveis.

V. Processamento típico de torneamento de superfície

1. Torneamento cilíndrico externo

O torneamento cilíndrico externo é o tipo mais básico de trabalho de torneamento.

(1) Ferramentas de torneamento comumente usadas para torneamento cilíndrico externo

A ferramenta lateral de 90°, a ferramenta de torneamento de cabeça curvada de 45° e a ferramenta de torneamento de cabeça reta de 75° são as três ferramentas básicas de torneamento para torneamento cilíndrico externo.

Durante o torneamento, a ferramenta de torneamento deve ser instalada corretamente para garantir ângulos geométricos razoáveis e para destacar o desempenho da ferramenta. Primeiro, o comprimento da ferramenta que se estende do poste quadrado deve ser o mais curto possível para melhorar a rigidez da ferramenta; segundo, a ponta da ferramenta deve estar na mesma altura do centro do eixo da máquina, de modo a garantir que o ângulo frontal e o ângulo traseiro da ferramenta não mudem durante o trabalho, igual ao ângulo de retificação.

Se a ferramenta for instalada em uma posição mais alta do que o centro do eixo da máquina, ela aumentará o ângulo frontal e diminuirá o ângulo traseiro. Às vezes, para melhorar a eficiência durante o torneamento de desbaste, o ângulo frontal pode ser aumentado um pouco acima do centro do eixo da máquina. Se a ferramenta for instalada abaixo do centro, ela diminuirá o ângulo frontal e aumentará o ângulo traseiro. Se a ferramenta for instalada fora do centro, isso também alterará o ângulo da aresta de corte principal e o ângulo da aresta de corte secundária.

(2) Seleção dos métodos de fixação da peça de trabalho

Há vários métodos diferentes de fixação de peças de trabalho ao girar cilindros externos, cada um com suas próprias características, vantagens e desvantagens, que devem ser consideradas de forma abrangente com base no tamanho, na forma, nos requisitos de processamento e no volume de produção da peça de trabalho.

Ao selecionar um método de fixação, os seguintes pontos devem ser considerados principalmente:

1) Para peças únicas de formato irregular e tamanho grande ou pequenos lotes de peças brutas, devem ser usados mandris independentes de quatro mandíbulas para fixação. Quando for inconveniente fixar em um mandril independente de quatro mandíbulas, considere a fixação em uma placa frontal ou em uma placa de dobragem de placa frontal; na produção de lotes médios e superiores, considere o uso de acessórios especiais para fixação.

2) Para peças de eixo mais longo ou do tipo parafuso que requerem fresagem, retificação, etc., após o torneamento cilíndrico externo, devem ser usados centros duplos para fixação, com placas de discagem e centros ativos para auxiliar na fixação.

3) Para peças de eixo longo mais pesadas, ao fazer o desbaste do cilindro externo, uma extremidade deve ser fixada com um mandril e a outra extremidade apoiada em um centro.

4) Para peças de trabalho que foram usinadas com um furo interno e que exigem coaxialidade com o cilindro externo e são curtas em comprimento, um mandril pode ser usado para fixação.

5) Para o torneamento de eixos longos com uma grande relação entre comprimento e diâmetro e grande volume de corte, ou eixos longos que precisam ser virados, um descanso central pode ser usado para fixação.

6) Para o torneamento fino de eixos finos com uma pequena quantidade de margem de corte e onde não é permitido girar, pode-se usar uma base de apoio para fixação.

(3) Etapas do torneamento cilíndrico externo

1) O torneamento cilíndrico externo pode ser dividido em torneamento de desbaste, torneamento de semiacabamento e torneamento de acabamento. Antes de iniciar o torneamento, deve-se primeiro determinar as tolerâncias para o torneamento de desbaste, o torneamento de semiacabamento e o torneamento de acabamento.

2) Durante o torneamento de desbaste, o desempenho da ferramenta e da máquina deve ser totalmente utilizado, e a profundidade de corte posterior deve ser a maior possível para concluir a permissão de usinagem de desbaste em um único curso de trabalho. No caso de cilindros externos forjados ou fundidos, como a superfície é mais dura ou tem moldes de areia, para evitar o desgaste da ferramenta, chanfre a peça de trabalho primeiro e, em seguida, escolha uma profundidade de corte posterior maior para o torneamento.

3) No torneamento de acabamento, use o método de corte experimental para controlar o tamanho. No torneamento, é difícil garantir a precisão confiando apenas nas escalas do mostrador para determinar a profundidade de corte posterior. Na produção de peças únicas e de pequenos lotes, o método de corte de teste é uma forma comum de obter precisão dimensional. Durante o torneamento de acabamento, pode-se usar o torneamento de acabamento de alta velocidade com ferramentas de carboneto cimentado ou o torneamento de acabamento de baixa velocidade com ferramentas de lâmina larga de aço de alta velocidade.

4) As peças de trabalho que precisam ser temperadas ou normalizadas após o torneamento de desbaste devem considerar o impacto de tratamento térmico deformação na peça de trabalho, e uma margem de 1,5~2,5 mm deve ser deixada.

5) As peças que exigem retificação não precisam ser torneadas para acabamento, e pode-se deixar uma margem para retificação durante o torneamento de semiacabamento. Na produção de peças únicas e de pequenos lotes, para peças que só precisam de torneamento de acabamento, se a rugosidade da superfície não atender aos requisitos, ela poderá ser polida adequadamente com lixa ou esmeril.

6) Antes de iniciar o torneamento cilíndrico externo, a face da extremidade deve ser torneada primeiro para determinar o tamanho na direção do comprimento durante a usinagem.

7) Ao girar um eixo escalonado, o cilindro externo de maior diâmetro deve ser usinado primeiro e, em seguida, o cilindro externo de menor diâmetro, para garantir a rigidez da peça de trabalho.

2. Torneamento de superfície cônica

O torneamento de superfícies cônicas é uma tarefa relativamente difícil, que exige não apenas precisão dimensional, precisão geométrica e rugosidade da superfície, mas também precisão de ângulo ou conicidade. Para superfícies cônicas com altos requisitos, um medidor cônico deve ser usado para a inspeção do método de coloração para avaliar sua precisão com base no tamanho e na área de contato da superfície.

Os três métodos a seguir são comumente usados para usinar superfícies cônicas em um torno.

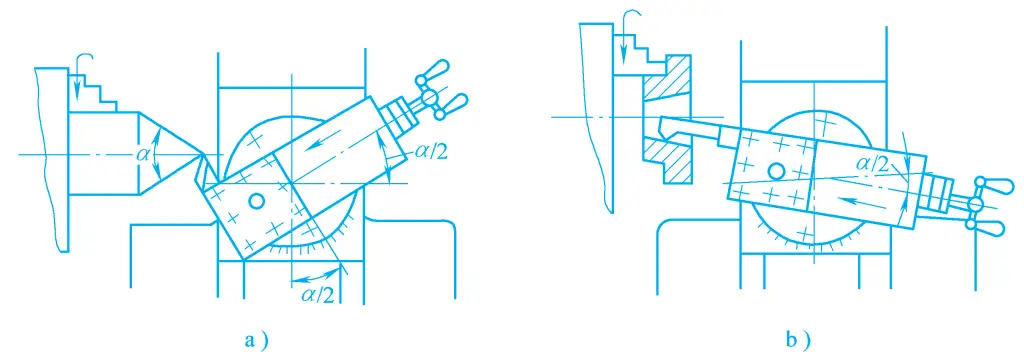

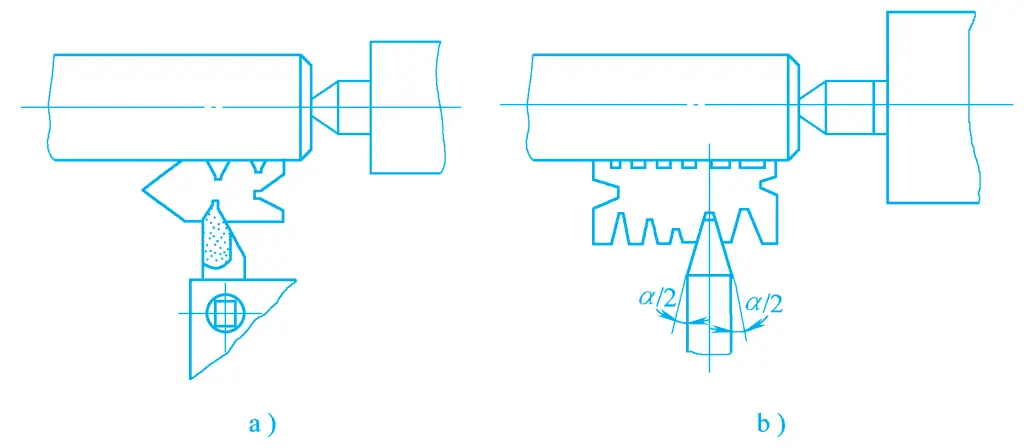

(1) Método de reposicionamento da placa deslizante pequena

Conforme mostrado na Figura 20, quando o ângulo cônico das superfícies cônicas internas e externas é α, o reposicionamento do poste da ferramenta pequena em α/2 pode ser usado na usinagem. Esse método é simples de operar e pode usinar superfícies cônicas internas e externas de qualquer ângulo de cone. No entanto, ele só pode ser alimentado manualmente e é adequado para a usinagem de comprimentos curtos.

a) Usinagem de superfícies cônicas externas

b) Usinagem de superfícies cônicas internas

Como o ângulo de rotação da placa deslizante pequena não pode ser tão preciso, o giro da superfície cônica é feito medindo-se enquanto se gira e ajustando o ângulo da placa deslizante pequena. Para cones externos, podem ser usados calibradores de anel e réguas de ângulo universais para inspeção, e para cones internos, podem ser usados calibradores de plugue e o método de coloração para inspeção.

(2) Método de compensação do cabeçote móvel

O método de deslocamento do cabeçote móvel, conforme mostrado na Figura 21, só pode usinar as superfícies cônicas externas de peças de trabalho do tipo eixo ou peças de trabalho do tipo luva de disco montadas em um mandril.

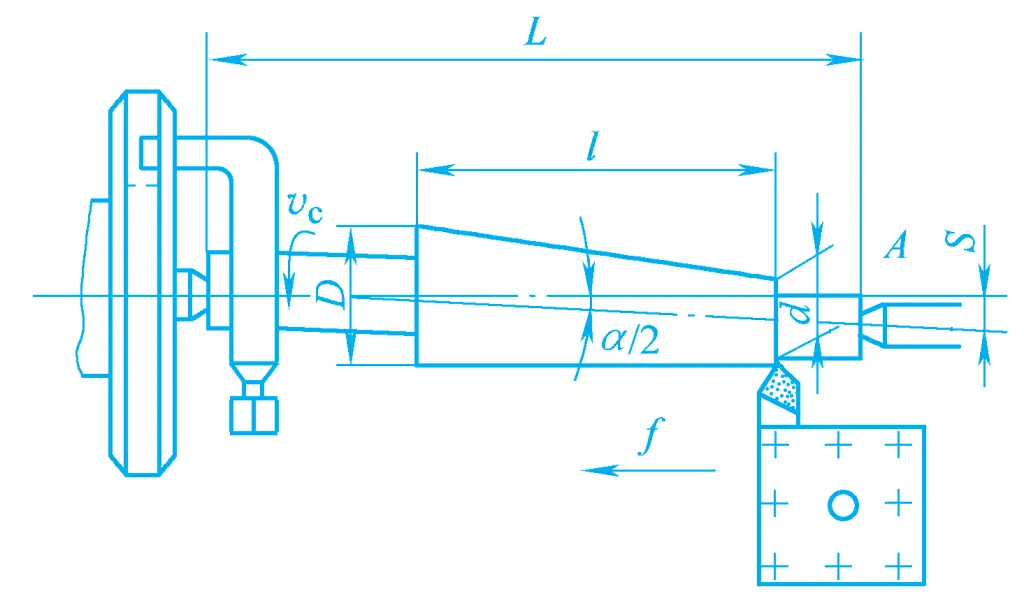

A peça de trabalho ou mandril é fixada entre os centros dianteiro e traseiro, e o centro traseiro é deslocado para frente ou para trás por uma determinada distância S, fazendo com que o eixo de rotação da peça de trabalho forme um ângulo igual à metade do ângulo do cone α/2 com o eixo principal do eixo do torno, permitindo, assim, o torneamento de avanço automático. Esse método é adequado para a usinagem de peças de trabalho com comprimentos maiores, cones menores e requisitos de precisão mais baixos.

(3) Método de modelo

O método de gabarito é uma maneira de tornear superfícies cônicas usando um dispositivo de gabarito. A vantagem do método do gabarito é que ele é conveniente e preciso, com bom contato do furo central e alta qualidade. Ele permite o torneamento com alimentação de energia de superfícies cônicas externas, com um ângulo de chanfro geralmente abaixo de 12°, adequado para a produção em lote. Devido ao uso generalizado de tornos CNC, o método de gabarito para o torneamento de superfícies cônicas raramente é usado.

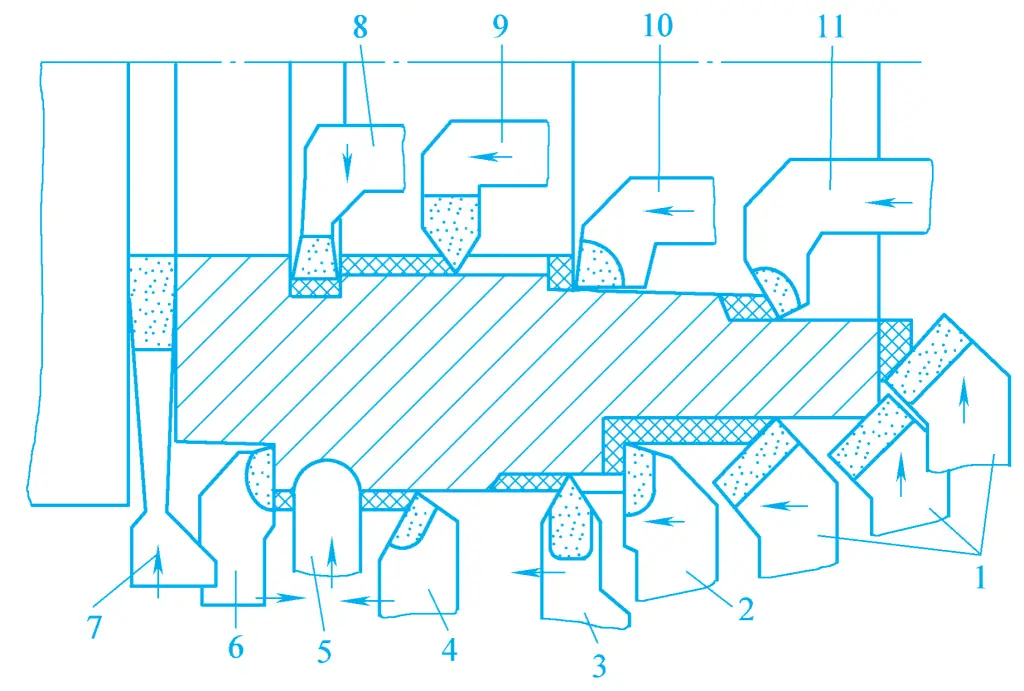

3. Processamento de torneamento de roscas

O torneamento de roscas é um método comum de processamento de roscas. Embora existam muitos tipos de roscas, os princípios de processamento são os mesmos.

(1) Esmerilhamento da aresta de corte da ferramenta

1) Retificação da ferramenta de torneamento de rosca triangular

O ângulo da ponta de uma ferramenta de torneamento de rosca comum deve ser de 60°, o ângulo da ponta de uma ferramenta de torneamento de rosca triangular imperial deve ser de 55°, o ângulo de inclinação da ferramenta γ p deve ser zero grau, e os ângulos de alívio em ambos os lados devem ser diferentes devido à influência do ângulo de hélice da rosca, mas podem ser os mesmos para roscas com passos pequenos.

Ao girar roscas com ferramentas de aço rápido em baixas velocidades, um ângulo de ataque pequeno dificulta a obtenção de uma superfície de rosca lisa. Ao usar um ângulo de inclinação γ p =5°~15°, a usinagem é muito suave, mas como a aresta de corte não passa pelo eixo da peça, o perfil da rosca não é uma linha reta, mas uma curva. Esse erro pode ser desconsiderado para roscas com requisitos baixos, mas um ângulo de avanço maior afeta significativamente o ângulo da ponta.

Quando γ p =10°~15°, o ângulo da ponta da ferramenta de torneamento deve ser reduzido em 40′~1°40'. Para roscas de alta precisão, o ângulo de inclinação γ p das ferramentas de torneamento de aço rápido deve ser de 0°~5°, e para ferramentas de torneamento de metal duro, γ p deve ser 0°.

As ferramentas de torneamento de metal duro são adequadas para o corte de roscas em alta velocidade. Durante o torneamento, o ângulo do perfil do dente da peça de trabalho aumentará, portanto, o ângulo da ponta deve ser reduzido em 30'. Ao girar roscas com dureza mais alta, esmerilhe um chanfro negativo de 0,2~0,4 mm de largura nas duas bordas de corte, com seu γ o1 =-5°. É possível verificar se a retificação está correta com um gabarito.

2) Retificação de ferramentas de rosca retangular e trapezoidal

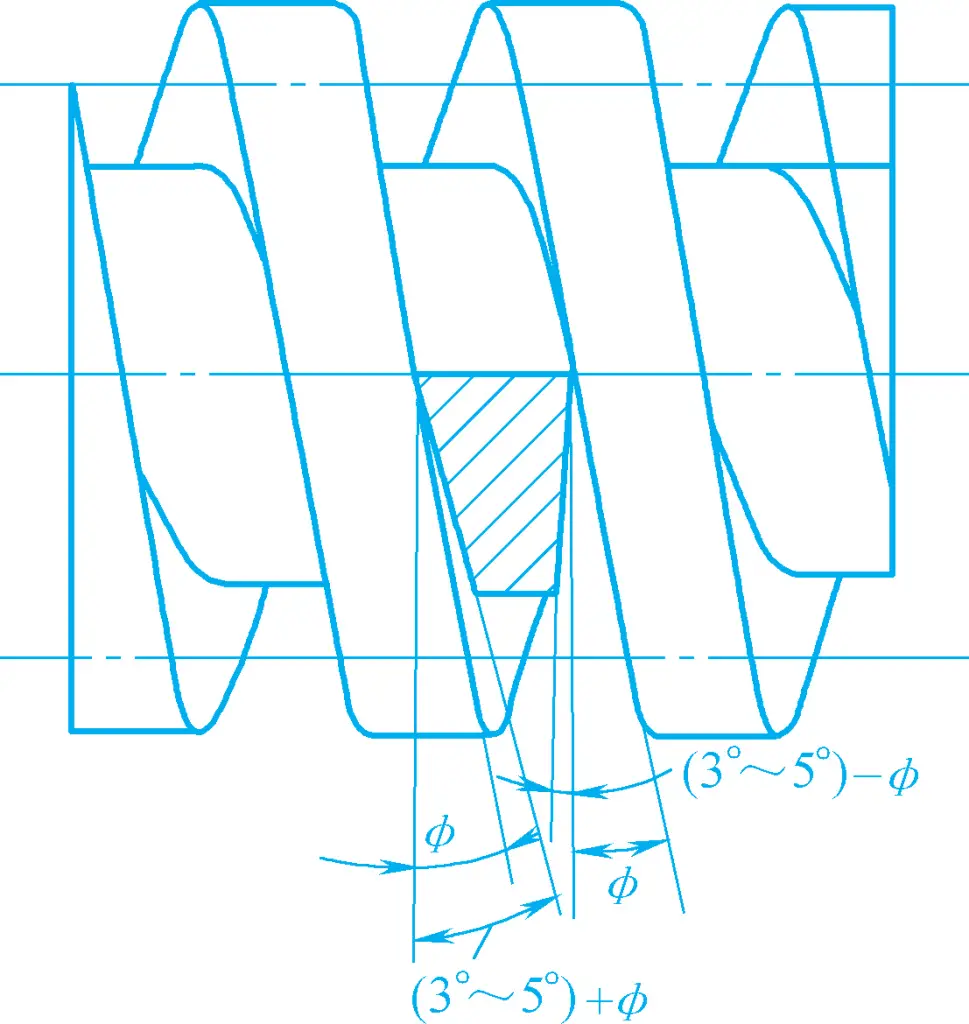

Ao girar roscas, devido à influência do movimento de avanço, a posição do plano de corte e do plano de base muda, fazendo com que o ângulo frontal e o ângulo traseiro da ferramenta durante o trabalho sejam diferentes do ângulo frontal e do ângulo traseiro da ferramenta retificada. O grau de alteração depende do tamanho do ângulo de avanço da rosca. As roscas retangulares, trapezoidais e de início múltiplo geralmente têm um ângulo de avanço grande e um ângulo de hélice maior; portanto, essa questão deve ser levada em conta na retificação.

A mudança do ângulo de retorno em ambos os lados da ferramenta de torneamento. O ângulo de retorno de trabalho em ambos os lados da ferramenta de torneamento é geralmente considerado de 3° a 5°, conforme mostrado na Figura 22. Ao girar roscas à direita, devido à inclinação do plano de corte, o ângulo de retorno de trabalho no lado esquerdo diminuirá pelo ângulo de avanço da rosca φ, fazendo com que a ferramenta de torneamento não consiga trabalhar normalmente.

Portanto, o ângulo de retorno do solo α oL no lado esquerdo deve ser igual ao ângulo de fundo de trabalho mais o ângulo de avanço da rosca φ. Para garantir a resistência da ferramenta de torneamento, o ângulo de fundo retificado α oR no lado direito deve ser igual ao ângulo de retorno de trabalho menos o ângulo de avanço da rosca φ. Ao girar roscas à esquerda, a situação é inversa.

αoL=(3°~5°)+ φ

αoR = (3° ~ 5°) - φ

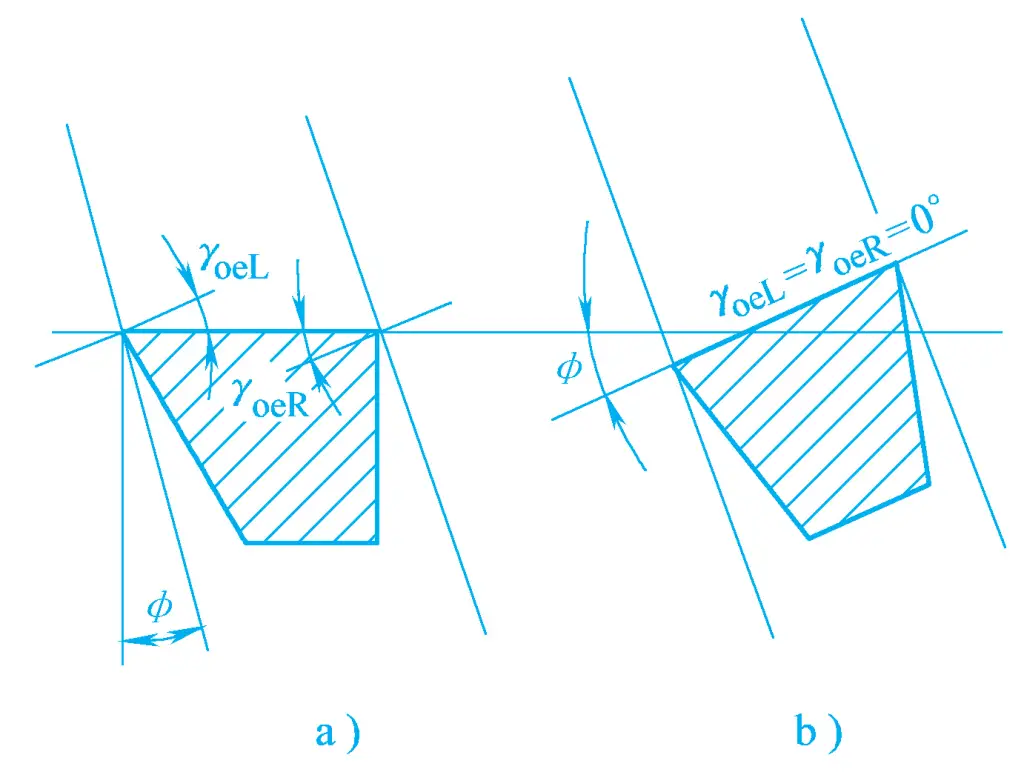

A mudança do ângulo frontal em ambos os lados da ferramenta de torneamento. Devido à mudança na posição do plano de base, o ângulo frontal de trabalho em ambos os lados da ferramenta de torneamento se torna desigual ao ângulo frontal retificado (veja a Figura 23). Se, ao girar roscas à direita, o ângulo frontal de ambos os lados da ferramenta for 0°, então o ângulo frontal de trabalho γ oeR no lado direito torna-se negativo, dificultando o corte.

a) Instalação horizontal da ferramenta

b) Instalação normal da ferramenta

Para melhorar o estado de corte, a face frontal da ferramenta é fixada perpendicularmente à linha da hélice, ou seja, instalação normal, e os ângulos frontais de trabalho em ambos os lados da ferramenta são iguais, γ oeL =γ oeR =0°; a ferramenta também pode ser instalada horizontalmente, e canais de cavacos grandes são retificados em ambos os lados da face frontal para aumentar o ângulo frontal, tornando a usinagem suave.

(2) Instalação da ferramenta

Ao instalar a ferramenta de torneamento de rosca, a ponta da ferramenta deve estar na mesma altura do eixo da rosca da peça de trabalho, e a bissetriz do ângulo da ponta da ferramenta deve ser perpendicular ao eixo da peça de trabalho, para garantir a correção do perfil da rosca. As ferramentas de torneamento de rosca geralmente usam modelos para encontrar a posição correta da ferramenta para instalação, conforme mostrado na Figura 24.

a) Giro de roscas triangulares

b) Giro de roscas trapezoidais

(3) Métodos de alimentação da ferramenta para rosqueamento

1) Método de alimentação direta

Durante o torneamento, após cada curso recíproco, a ferramenta é alimentada lateralmente. Por meio de várias reciprocidades e alimentação lateral, a rosca é bem torneada. Esse método corta os dois lados simultaneamente durante o torneamento, o que é propenso a emperrar a ferramenta, por isso é frequentemente usado para cortar roscas triangulares de passo pequeno.

2) Método de corte à esquerda e à direita

Durante o processo de torneamento, além da alimentação lateral, a pequena corrediça também é usada para alimentar a ferramenta levemente para a esquerda ou para a direita. Repetindo isso várias vezes, a rosca é bem torneada. Esse método permite que a ferramenta corte com uma única borda, melhorando a distribuição de força, e pode obter uma superfície com um valor de rugosidade menor.

Para o torneamento de desbaste, por conveniência, a corrediça pequena pode se mover em uma direção, enquanto que para o torneamento de acabamento, a corrediça pequena deve se mover para a esquerda e para a direita alternadamente para polir ambos os lados. Os últimos um ou dois cortes do torneamento de acabamento podem usar o método de alimentação direta para garantir a correção do perfil do dente.

(4) Causas de rosca cruzada e métodos para evitá-la

Em geral, a usinagem de roscas requer vários passes para ser concluída. Se a ponta da ferramenta não se alinhar com a ranhura da rosca cortada no passe anterior, mas estiver deslocada para a esquerda ou para a direita, isso resultará em rosqueamento cruzado. Esse fenômeno é chamado de rosqueamento cruzado.

A principal causa de rosqueamento cruzado é quando o parafuso de avanço gira uma vez, mas a peça de trabalho não completa uma volta completa. Ao rosquear, tanto a peça de trabalho quanto o parafuso de avanço estão girando. Depois de levantar a meia porca, é preciso esperar que o parafuso de avanço dê uma volta completa antes de pressioná-lo novamente. Quando o parafuso de avanço tiver girado uma vez e a peça de trabalho tiver dado uma volta completa, a ferramenta poderá entrar na ranhura em espiral cortada anteriormente sem causar rosca cruzada. Se a peça de trabalho não tiver dado uma volta completa após o parafuso de avanço ter dado uma volta, ocorrerá rosca cruzada.

De acordo com o princípio acima, o cross threading não ocorrerá quando P 丝 /P 工 é igual a um número inteiro e ocorrerá quando não for um número inteiro. No torno CA6140, o rosqueamento de roscas imperiais e de módulo também resulta em rosqueamento cruzado. Ao rosquear sem rosqueamento cruzado, é possível abrir a meia porca para retrair a ferramenta.

Para evitar o rosqueamento cruzado, não abra ou feche arbitrariamente a meia porca durante o processo de usinagem, mas use o método de giro para frente e para trás, ou seja, mantenha a meia porca fechada no final da primeira passagem, retraia a ferramenta radialmente, depois inverta o eixo principal, retraia a ferramenta longitudinalmente e prossiga para o próximo corte.

Dessa forma, como a transmissão entre o fuso principal, o parafuso de avanço e a coluna da ferramenta nunca foi desconectada durante o processo de reciprocidade, não ocorrerá rosca cruzada.

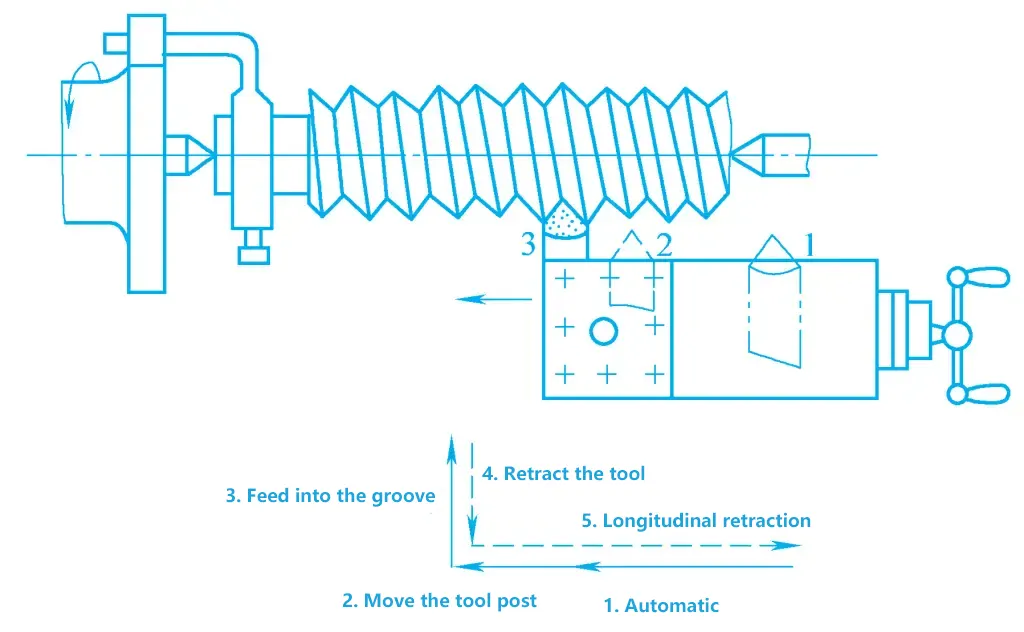

(5) Método de alinhamento da ferramenta

Durante o processo de torneamento, depois de trocar ou esmerilhar a ferramenta, ela deve ser realinhada (veja a Figura 25), primeiro feche a meia porca, posicione a ferramenta na posição 1, inicie a máquina e mova a coluna da ferramenta para frente um pouco para posicionar a ferramenta na posição 2, para eliminar a folga entre o parafuso de avanço e a porca, depois gire o carro pequeno e o carro médio para soltar a ferramenta na ranhura da rosca original, posicione a ferramenta na posição 3, retraia a ferramenta lateralmente e, em seguida, mova a ferramenta para alguns milímetros fora da face da extremidade direita da peça de trabalho para continuar o torneamento.

(6) Corte de alta velocidade de roscas comuns

As roscas comuns são usinadas com ferramentas de aço rápido, que só podem usar velocidades de corte relativamente baixas, e o número de cursos de trabalho alternativos é alto. Por exemplo, para girar uma rosca com um passo de 2 mm, geralmente são necessários pelo menos 12 cursos de trabalho alternativos. No entanto, com o uso de ferramentas de torneamento de metal duro, é possível adotar velocidades de corte muito altas, com menos cursos de trabalho recíprocos, melhorando muito a produtividade e a qualidade da usinagem. Os métodos específicos são os seguintes:

Use ferramentas de torneamento de metal duro com velocidades de corte de 50~100m/min, alimente a ferramenta diretamente, e o ideal é que os cavacos sejam expelidos verticalmente em relação ao eixo ou em formato esférico. Ao cortar, não use o método de alimentação à esquerda e à direita, pois isso puxará a superfície da rosca do outro lado.

Ao cortar roscas externas em alta velocidade, a compressão da ferramenta de torneamento fará com que a dimensão radial da rosca se expanda. Portanto, o diâmetro externo antes de girar a rosca deve ser menor do que o diâmetro maior da rosca. Para aço carbono médio, ao girar roscas métricas com passo de 1,5~3,5 mm, o diâmetro externo pode ser 0,2~0,4 mm menor.

Ao cortar roscas internas em alta velocidade, o diâmetro do furo antes de girar a rosca interna deve ser um pouco maior do que o diâmetro menor da rosca interna e pode ser calculado aproximadamente pela fórmula a seguir:

Para metais dúcteis D buraco ≈D-P

Para metais frágeis, Dburaco ≈D-1.05P

Onde

- D - Diâmetro maior da rosca (mm);

- P - Passo da rosca (mm).

Para garantir a usinagem de peças qualificadas, a fórmula da altura do dente h 1 =0,5413P deve ser usado para calcular a altura do dente e alocar a quantidade de corte posterior para cada vez. Comece com um valor maior durante o torneamento de desbaste, geralmente em torno de 0,2~0,3 mm, e use 0,1~0,15 mm durante o torneamento de acabamento.

Para usinar uma rosca com passo de 1,5 mm, são necessários apenas 3~5 cursos de trabalho alternativos para concluir a usinagem. Para passos maiores, são realizados mais passes de corte, e a quantidade de corte posterior para o último torneamento de acabamento não pode ser inferior a 0,1 mm, após o que a peça de trabalho pode ser inspecionada com ferramentas de medição.