A soldagem TIG, conhecida por sua precisão e versatilidade, é um elemento básico no mundo da fabricação de metais. No entanto, ela vem com seu próprio conjunto de desafios e benefícios que todo soldador deve enfrentar. Você já se perguntou por que a soldagem TIG tende a ser mais lenta do que a MIG ou como gerenciar o calor de forma eficaz para evitar o superaquecimento? Essas perguntas são cruciais para obter soldas de alta qualidade e manter a eficiência em seus projetos. Neste artigo, vamos nos aprofundar nos meandros da soldagem TIG, explorando suas vantagens, como controle superior e soldas limpas, juntamente com suas desvantagens, como o processo mais lento e os requisitos de maior habilidade. Ao compreender essas facetas, você estará mais bem equipado para determinar quando e como usar a soldagem TIG em todo o seu potencial. Está curioso para saber como lidar com chapas de aço grossas ou otimizar suas técnicas de gerenciamento de calor? Continue lendo para descobrir as soluções que podem melhorar sua proficiência em soldagem.

Entendendo a soldagem TIG

O que é a soldagem TIG?

A soldagem TIG (Tungsten Inert Gas), ou soldagem a arco de tungstênio a gás (GTAW), usa um eletrodo de tungstênio não consumível para criar a solda. O processo depende de um gás de proteção inerte, normalmente argônio, para proteger a área de solda da contaminação atmosférica. A soldagem TIG é conhecida por sua precisão e capacidade de produzir soldas de alta qualidade em uma variedade de metais, o que a torna a escolha preferida para aplicações que exigem soldas fortes, limpas e esteticamente agradáveis.

Componentes principais da soldagem TIG

Tocha TIG

A tocha TIG é um componente essencial da configuração de soldagem TIG. Ela abriga o eletrodo de tungstênio e fornece os meios para controlar o arco de soldagem. A tocha foi projetada para ser leve e ergonômica, permitindo que o soldador a manobre com facilidade e mantenha a mão firme durante o processo de soldagem. A tocha também incorpora um sistema de resfriamento, geralmente usando água ou ar, para evitar o superaquecimento durante o uso prolongado.

Gás de proteção

O gás de proteção, normalmente argônio puro, desempenha um papel fundamental na soldagem TIG, protegendo o banho de solda da oxidação e de outros contaminantes atmosféricos e produzindo arcos estáveis. Em alguns casos, misturas de argônio e hélio podem ser usadas para melhorar a penetração da solda e a transferência de calor, especialmente quando se trabalha com materiais mais espessos ou ligas metálicas específicas.

Preparação da superfície

A preparação adequada da superfície é crucial para soldas TIG de alta qualidade, exigindo a limpeza das superfícies metálicas para remover contaminantes como óleo, graxa, sujeira e camadas de óxido. Na soldagem de alumínio, a remoção da camada de óxido é particularmente importante, pois ela pode interferir na qualidade da solda. Técnicas como escovação, limpeza química e esmerilhamento são comumente empregadas para garantir uma superfície limpa antes do início da soldagem.

Aplicações comuns de soldagem TIG

Graças à sua versatilidade e precisão, a soldagem TIG é amplamente utilizada em muitos setores, inclusive:

- Aeroespacial: O setor aeroespacial conta com a soldagem TIG para fabricar e reparar componentes críticos que exigem alta integridade estrutural e precisão.

- Automotivo: A soldagem TIG é usada no setor automotivo tanto para a produção quanto para o reparo de peças, especialmente aquelas feitas de alumínio e aço inoxidável.

- Trabalho artístico em metal: Artistas e escultores usam a soldagem TIG para criar esculturas de metal complexas, apreciando sua capacidade de produzir soldas limpas e esteticamente agradáveis.

- Fabricação: A soldagem TIG é empregada em processos de fabricação de produtos metálicos de alta qualidade, como dispositivos médicos, eletrônicos e equipamentos industriais.

Como lidar com os desafios da soldagem TIG

Riscos e soluções de superaquecimento

O superaquecimento durante a soldagem TIG pode levar a vários problemas, como descoloração do metal, fragilidade e defeitos de soldagem. O controle eficaz do calor é fundamental para evitar esses problemas e garantir soldas de alta qualidade.

Importância do controle de calor

O controle de calor na soldagem TIG é fundamental para manter a integridade da solda e as propriedades do material de base. O gerenciamento adequado do calor evita o superaquecimento, que pode enfraquecer a solda e causar empenamento, especialmente em materiais finos.

Técnicas para evitar o superaquecimento

Várias técnicas podem ser empregadas para gerenciar o calor de forma eficaz durante a soldagem TIG:

- Pulsação: A pulsação alterna entre níveis de corrente altos e baixos, permitindo que a solda esfrie um pouco entre os pulsos. Isso ajuda a controlar a entrada de calor e reduz o risco de superaquecimento.

- Sistemas de resfriamento: O uso de tochas TIG resfriadas a água pode ajudar a dissipar o calor com mais eficiência, mantendo a tocha e a peça de trabalho mais frias.

- Pré-aquecimento e pós-aquecimento: O pré-aquecimento e o pós-aquecimento controlados podem ajudar a gerenciar os gradientes térmicos e reduzir o risco de choque térmico, que pode levar a rachaduras e outros defeitos.

Otimização do controle do pedal para gerenciamento de calor

O pedal é uma ferramenta essencial para controlar o calor durante a soldagem TIG. O uso adequado do pedal permite que os soldadores ajustem o fluxo de corrente dinamicamente, fornecendo controle preciso sobre a entrada de calor.

- Controle estável: Pratique a manutenção de um pé firme no pedal para garantir a aplicação consistente de calor. Mudanças repentinas na pressão podem levar a soldas inconsistentes e superaquecimento.

- Ajustes graduais: Faça ajustes graduais no pedal para ajustar o aquecimento conforme necessário. Essa abordagem ajuda a manter um arco estável e evita o superaquecimento.

Processo lento e altos custos de mão de obra

A soldagem TIG é mais lenta do que outros métodos, como MIG ou soldagem com vareta, devido à sua precisão e controle meticuloso, o que pode levar a custos de mão de obra mais altos.

Precisão vs. velocidade: por que a soldagem TIG é mais lenta

A alta precisão da soldagem TIG exige a manipulação cuidadosa da tocha e do material de enchimento, o que geralmente resulta em um progresso mais lento. Cada solda deve ser cuidadosamente monitorada para garantir a qualidade, o que pode consumir muito tempo.

Estratégias para melhorar a eficiência

Para equilibrar precisão e velocidade, considere as seguintes estratégias:

- Fluxo de trabalho simplificado: Organize o processo de soldagem para minimizar o tempo de inatividade entre as soldas. Certifique-se de que todas as ferramentas e materiais estejam ao seu alcance para reduzir atrasos.

- Preparação para pré-soldagem: Prepare completamente a peça de trabalho antes da soldagem para reduzir a necessidade de ajustes durante o processo. Isso inclui a limpeza e o ajuste adequados da superfície.

- Técnicas avançadas: Utilizar técnicas avançadas de soldagem, como sistemas automatizados de soldagem TIG, que podem aumentar a eficiência e manter a precisão.

Prevenção de defeitos de soldagem

Os defeitos de soldagem podem comprometer a integridade e a aparência da solda. Os defeitos comuns na soldagem TIG incluem crateras de solda, rachaduras e contaminação.

Defeitos comuns: Crateras de soldagem, rachaduras, contaminação

Os defeitos comuns na soldagem TIG incluem crateras de solda, rachaduras e contaminação. Para evitar esses defeitos, reduza gradualmente a corrente antes de interromper o arco para evitar crateras, controle as taxas de resfriamento para evitar rachaduras e limpe bem as superfícies para evitar contaminação.

Comparação de gases de proteção

Argônio versus mistura de argônio e hélio

Ao comparar os gases de proteção para a soldagem TIG, é essencial compreender as características e as aplicações do argônio puro e das misturas argônio-hélio para otimizar o desempenho da soldagem.

Argônio puro

O argônio puro é a escolha padrão para a maioria das aplicações de soldagem TIG, incluindo alumínio, aço inoxidável e aço carbono.

Vantagens:

- Arco estável: O argônio proporciona um arco estável, garantindo um início de solda suave e um desempenho consistente. Essa estabilidade é particularmente benéfica para a ignição de alta frequência, facilitando a produção de soldas limpas e precisas.

- Custo-benefício: O argônio é geralmente mais barato do que o hélio e as misturas à base de hélio, o que o torna uma opção econômica para muitos projetos de soldagem.

- Versatilidade: O argônio puro é adequado para soldar materiais finos e obter soldas precisas devido à sua entrada de calor controlada. Essa versatilidade o torna uma escolha popular em várias aplicações.

Desvantagens:

- Penetração limitada: O argônio tem menor condutividade térmica em comparação com o hélio, o que pode limitar sua eficácia na soldagem de metais mais espessos. Talvez seja necessário fazer vários passes para obter a penetração desejada.

- Restrições de calor: A condutividade térmica mais baixa também significa menor fluidez do banho de solda em aplicações de alta espessura, tornando-o menos adequado para a soldagem de seções espessas sem ajustes.

Misturas de argônio e hélio

As misturas de argônio e hélio são frequentemente usadas para aprimorar o processo de soldagem, especialmente quando se trabalha com materiais mais espessos ou ligas metálicas específicas.

Índices comuns:

- 75% Argônio / 25% Hélio

- 50% Argônio / 50% Hélio

Vantagens:

- Desempenho equilibrado: Ao combinar a estabilidade do argônio com o aumento de calor do hélio, obtém-se um desempenho equilibrado, ideal para a soldagem de alumínio ou cobre espessos. Essa mistura aumenta a penetração e a velocidade de soldagem sem sacrificar a estabilidade do arco.

- Porosidade reduzida: As misturas de argônio e hélio podem minimizar os riscos de contaminação, reduzindo a porosidade em soldas de alta velocidade e melhorando a qualidade geral da solda.

Desvantagens:

- Custo: A inclusão do hélio aumenta o custo da mistura de gases, tornando-a mais cara do que o argônio puro.

- Sensibilidade da taxa de fluxo: Você precisa de ajustes precisos do fluxo de gás com essas misturas para evitar turbulência e contaminação. O gerenciamento adequado das taxas de fluxo é fundamental para manter a eficiência da blindagem.

Adequação do aplicativo

Argônio puro:

- Mais adequado para alumínio, aço inoxidável e metais finos.

- Ideal para aplicações que exigem arcos estáveis e soldas precisas.

- Comumente usado na indústria aeroespacial, automotiva e em trabalhos artísticos em metal devido à sua versatilidade e economia.

Misturas de argônio e hélio:

- Ideal para metais mais espessos e aplicações de soldagem de alta velocidade.

- Adequado para materiais como alumínio espesso e ligas de cobre, onde é necessário aumentar o calor e a penetração.

- Geralmente usado em processos de fabricação industrial que exigem soldas robustas e profundas.

Considerações sobre custos

Ao escolher entre argônio puro e misturas de argônio e hélio, o custo é um fator importante. Embora o argônio puro seja mais acessível, as misturas de argônio e hélio, apesar de serem mais caras, oferecem benefícios de desempenho que podem justificar o custo adicional em aplicações específicas. Os profissionais de soldagem devem avaliar as compensações entre custo e desempenho com base na espessura do material, na qualidade de solda desejada e nos requisitos do projeto.

Aplicações de materiais na soldagem TIG

Alumínio x aço

Compreender as propriedades exclusivas do alumínio e do aço é fundamental para uma soldagem TIG eficaz, pois influencia diretamente as técnicas de soldagem usadas para cada metal.

Alumínio:

- Camada de óxido: O alumínio forma uma camada de óxido natural que deve ser removida antes da soldagem para garantir soldas limpas. Isso pode ser feito por meio de limpeza química ou abrasão mecânica.

- Condutividade térmica: Devido à sua alta condutividade térmica, o alumínio requer um gerenciamento cuidadoso do calor para evitar deformações e garantir a penetração adequada.

- Soldagem CA: A corrente alternada é a preferida para o alumínio, pois ajuda a remover a camada de óxido, resultando em uma solda de melhor qualidade.

Aço:

- Preparação da superfície: As superfícies de aço devem ser limpas de quaisquer contaminantes, como ferrugem, óleo ou sujeira, antes da soldagem para evitar defeitos de solda.

- Gerenciamento de calor: A condutividade térmica mais baixa do aço permite um controle de calor mais simples, e a soldagem por corrente contínua (CC) é comumente usada.

- Gás de proteção: O argônio puro é geralmente usado para soldagem TIG de aço, proporcionando características de arco estáveis e boa qualidade de solda.

Soldagem de metais finos

A soldagem de metais finos exige precisão e habilidade para evitar armadilhas comuns, como empenamento e queima.

Técnicas para evitar o empenamento:

- Baixa entrada de calor: Use configurações de amperagem mais baixas para reduzir a entrada de calor e minimizar o risco de empenamento.

- Pulsação: Empregue técnicas de pulsação para controlar a distribuição de calor e permita que a área de solda esfrie periodicamente.

- Velocidade de viagem rápida: Aumente a velocidade de deslocamento da tocha para reduzir o tempo em que o calor é aplicado ao metal.

Estratégias de gerenciamento de calor:

- Dissipador de calor: Use dissipadores de calor ou barras de apoio para absorver o excesso de calor e evitar distorções.

- Soldagem intermitente: Solde em rajadas curtas e intermitentes para permitir o resfriamento entre as passagens.

- Pré-aquecimento: Pré-aqueça o metal uniformemente para reduzir os gradientes térmicos que podem causar empenamento.

Manuseio de materiais espessos

A soldagem TIG de materiais espessos apresenta desafios em termos de penetração e controle de calor.

A soldagem TIG pode lidar com chapas de aço de 1/2 polegada?

A soldagem TIG pode lidar com chapas de aço grossas, incluindo aquelas de até 1/2 polegada de espessura, com as técnicas apropriadas.

- Alta amperagem: Use configurações de amperagem mais altas para obter uma penetração mais profunda.

- Passes múltiplos: Aplique vários passes de solda para construir a solda e garantir a penetração total.

- Material de enchimento: Selecione o material de enchimento adequado para combinar com o metal de base e proporcionar soldas resistentes e duráveis.

Técnicas para o controle eficaz do calor:

- Mistura de argônio e hélio: A mistura de argônio com hélio pode aumentar a entrada de calor, o que ajuda a obter uma penetração de solda mais profunda em materiais espessos.

- Pré-aquecimento: Pré-aqueça o material espesso para reduzir o risco de rachaduras e melhorar a qualidade da solda.

- Resfriamento: Empregue técnicas de resfriamento pós-soldagem para gerenciar o calor residual e evitar defeitos induzidos por tensão.

Métodos de preparação específicos para alumínio

A preparação adequada das superfícies de alumínio é fundamental para o sucesso da soldagem TIG.

Remoção de óxido:

Para remover a camada de óxido do alumínio, você pode usar produtos de limpeza químicos para dissolvê-la ou uma escova de aço inoxidável específica para abrasão mecânica.

Técnicas de escovação:

- Escova de aço inoxidável: Use uma escova de aço inoxidável dedicada ao alumínio para evitar contaminação.

- Pressão uniforme: Aplique pressão uniforme para garantir a remoção consistente da camada de óxido sem danificar o metal de base.

Comparação entre TIG e MIG para metais finos

Precisão e controle

A soldagem TIG é conhecida por sua precisão e controle, o que a torna especialmente adequada para trabalhar com metais finos. A capacidade de gerenciar de forma independente a entrada de calor e a deposição de material de enchimento garante um controle superior sobre a qualidade da solda, o que é fundamental para materiais finos e delicados, propensos a empenamento ou queima. Além disso, a soldagem TIG produz soldas limpas e sem respingos com acabamentos mais suaves, o que é particularmente vantajoso para trabalhos automotivos ou arquitetônicos visíveis.

Distorção mínima de calor

Uma das vantagens significativas da soldagem TIG é sua distorção mínima de calor. O processo gera um arco focalizado com menor entrada de calor, reduzindo o risco de empenamento em chapas finas. Essa característica é essencial para aplicações como carroceria automotiva ou componentes aeroespaciais, em que a manutenção da integridade do material é crucial.

Velocidade e eficiência

Embora a soldagem TIG ofereça alta precisão, ela é mais lenta em comparação com a soldagem MIG. As taxas de deposição mais lentas da TIG aumentam o tempo de trabalho em projetos grandes, como painéis automotivos de linha de produção. No entanto, o controle meticuloso e a precisão geralmente justificam o ritmo mais lento, principalmente em aplicações em que a qualidade da solda é fundamental.

Dependência de habilidades

A soldagem TIG exige conhecimentos avançados do operador, exigindo que os soldadores gerenciem simultaneamente o ângulo da tocha, a alimentação do material de enchimento e a amperagem controlada pelo pedal. Essa dependência de habilidades pode ser uma desvantagem, pois exige treinamento e prática extensivos. Em contrapartida, a soldagem MIG é geralmente mais fácil de operar, o que a torna adequada para soldadores menos experientes e para trabalhos de alto volume e não críticos em metais finos.

Custos de equipamentos

Os custos iniciais de configuração das máquinas de soldagem TIG são mais altos em comparação com a soldagem MIG, especialmente para as variantes de arco pulsado. Esse custo mais alto pode ser uma consideração para as empresas que estão avaliando métodos de soldagem para metais finos. Apesar do investimento inicial mais alto, a precisão e a qualidade da soldagem TIG geralmente a tornam a escolha preferida para aplicações críticas.

Adequação do aplicativo

Soldagem TIG:

- Ideal para produtos finos (

Fatores de custo na soldagem TIG

Componentes de custo primário

Para fazer um orçamento preciso e gerenciar os custos de forma eficaz, é fundamental entender os principais componentes de custo da soldagem TIG.

Custos trabalhistas

Os custos de mão de obra são um fator significativo na soldagem TIG devido ao alto nível de habilidade necessário. Soldadores qualificados normalmente cobram taxas horárias que variam de $20 a $50 e, para projetos especializados, as taxas podem aumentar para $75-$125 por hora. Isso se deve à precisão e ao controle meticuloso necessários na soldagem TIG, que exige treinamento e experiência extensivos.

Consumíveis

Consumíveis como eletrodos de tungstênio, gás de proteção e metais de adição são despesas recorrentes na soldagem TIG. Os eletrodos de tungstênio geralmente custam entre $2 e $5 cada, dependendo do tipo e do tamanho. O argônio, o gás de proteção comumente usado, custa de $30 a $60 por cilindro, enquanto as misturas de argônio e hélio para aplicações específicas são mais caras. Os metais de enchimento variam muito, de $5 a $20 por libra, dependendo do material que está sendo soldado, como alumínio ou aço inoxidável.

Custos de equipamentos

Os custos iniciais de instalação do equipamento de soldagem TIG são mais altos em comparação com outros métodos de soldagem, como o MIG. Isso inclui a máquina de solda TIG, sistemas de resfriamento e acessórios especializados, como pedais e lentes de gás. Embora o investimento inicial seja substancial, a soldagem TIG pode oferecer custos operacionais de longo prazo mais baixos, principalmente quando comparada à soldagem oxiacetilênica.

Custos indiretos

Os custos indiretos abrangem despesas indiretas, como manutenção das instalações, consumo de energia e conformidade com as normas de segurança. Esses custos são essenciais para garantir um ambiente de trabalho seguro e eficiente e devem ser considerados no orçamento geral.

Vantagens da soldagem TIG

A soldagem TIG oferece várias vantagens que podem justificar seus custos mais altos, especialmente para projetos que exigem alta precisão e qualidade.

Precisão e qualidade

A soldagem TIG é conhecida por sua capacidade de produzir soldas limpas e sem respingos com o mínimo de pós-processamento. Essa precisão a torna ideal para a soldagem de metais finos e juntas complexas, resultando em menor desperdício de material e melhor qualidade estética.

Versatilidade

A versatilidade da soldagem TIG permite que ela trabalhe com uma ampla variedade de metais, incluindo aço inoxidável, alumínio e titânio. Essa adaptabilidade é particularmente benéfica para setores como o aeroespacial, automotivo e de metalurgia artística.

Eficiência de custo

Embora o investimento inicial e os custos de mão de obra sejam altos, a soldagem TIG pode ser econômica a longo prazo. A necessidade reduzida de retrabalho e pós-processamento, aliada à alta qualidade das soldas, pode levar a uma economia geral em projetos de alto valor.

Desvantagens da soldagem TIG

Apesar de suas vantagens, a soldagem TIG tem algumas desvantagens que podem afetar os custos e os prazos.

Altos custos de mão de obra

O treinamento extensivo exigido dos soldadores TIG resulta em taxas horárias mais altas. Isso torna a soldagem TIG mais cara em termos de mão de obra em comparação com outros métodos, como MIG ou soldagem com bastão.

Processo mais lento

A precisão e o controle necessários na soldagem TIG resultam em taxas de deposição mais lentas, o que pode aumentar a duração do projeto e os custos de mão de obra associados. Isso é particularmente verdadeiro para projetos de grande escala em que a velocidade é fundamental.

Sensibilidade do material

A soldagem TIG é sensível à preparação e ao ajuste do material. O ajuste inadequado ou a contaminação podem levar a defeitos de soldagem, aumentando os custos de retrabalho e afetando os cronogramas do projeto.

Equipamentos especializados

A necessidade de equipamentos especializados, como lentes de gás, pedais e acionadores de alta frequência, aumenta os custos iniciais. Esse equipamento especializado é essencial para obter o controle preciso necessário na soldagem TIG.

Estratégias de otimização de custos

Para gerenciar os altos custos associados à soldagem TIG, várias estratégias podem ser empregadas.

Automação

O uso da automação, como os sistemas de soldagem TIG orbital, pode economizar tempo de trabalho em tarefas repetitivas. Essa abordagem aumenta a eficiência e mantém a precisão, o que a torna uma opção econômica para projetos específicos.

Treinamento

Investir no treinamento e na qualificação de soldadores pode minimizar os erros e reduzir a necessidade de retrabalho. Soldadores qualificados têm menos probabilidade de cometer erros, garantindo soldas de maior qualidade e reduzindo os custos gerais de mão de obra.

Gerenciamento de consumíveis

A otimização do uso de consumíveis, como o gerenciamento das taxas de fluxo de gás e a retificação adequada do eletrodo, pode reduzir o desperdício e diminuir os custos de material. O gerenciamento eficaz de consumíveis é essencial para manter a eficiência dos custos.

Manutenção de equipamentos

A manutenção regular dos equipamentos de soldagem TIG evita o tempo de inatividade e aumenta a vida útil das máquinas. A manutenção adequada garante um desempenho consistente e reduz o risco de reparos ou substituições dispendiosas.

Análise comparativa de custos

Uma análise comparativa dos custos da soldagem TIG em relação a outros métodos de soldagem pode fornecer informações valiosas para a tomada de decisões.

| Fator | Soldagem TIG | Soldagem MIG | Soldagem com bastão |

|---|---|---|---|

| Taxa por hora | $75-$125 | $65-$90 | $50-$75 |

| Versatilidade de materiais | Alta | Moderado | Baixa |

| Habilidade de trabalho | Especialista | Intermediário | Básico |

| Velocidade do projeto | Lento | Rápido | Moderado |

Variações de custo específicas do metal

O custo da soldagem TIG pode variar significativamente de acordo com o tipo de metal que está sendo soldado.

| Metal | Custo por polegada | Principais desafios |

|---|---|---|

| Aço macio | $0,50-$2,00 | Menor exigência de habilidade |

| Aço inoxidável | $1.00-$3.50 | Gerenciamento de distorção de calor |

| Alumínio | $1.25-$4.00 | Requer AC TIG e cargas especializadas |

Tendências recentes (2023-2024)

As tendências recentes que afetam os custos da soldagem TIG incluem:

- Escassez de mão de obra: Aumento dos salários devido à escassez de soldadores qualificados, impactando os custos gerais de mão de obra.

- Volatilidade do preço do gás: Flutuações nos preços do argônio devido a interrupções na cadeia de suprimentos.

- Adoção da automação: Aumento do uso de TIG pulsado e processos híbridos para reduzir custos e aumentar a eficiência.

Perguntas frequentes

Veja abaixo as respostas para algumas perguntas frequentes:

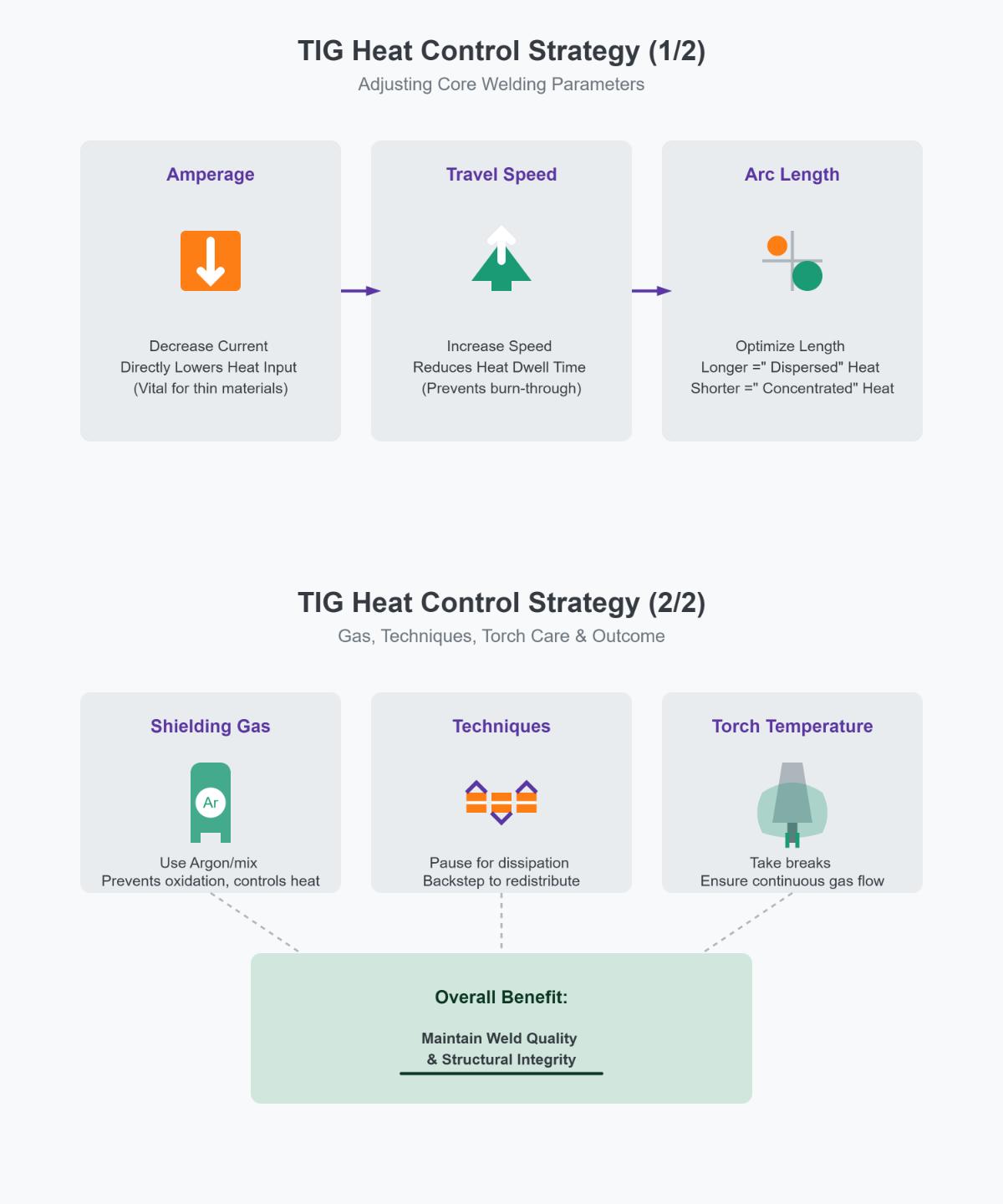

Como evitar o superaquecimento durante a soldagem TIG?

Para evitar o superaquecimento durante a soldagem TIG, várias estratégias podem ser empregadas para gerenciar o calor de forma eficaz. O ajuste dos parâmetros de soldagem é fundamental; a redução da amperagem pode diminuir diretamente a entrada de calor, o que é particularmente útil para materiais finos. O aumento da velocidade de deslocamento também pode ajudar, pois limita o tempo em que o calor é aplicado a uma única área, reduzindo, assim, o risco de queima.

Manter o comprimento ideal do arco é outro fator importante. Um arco mais curto concentra o calor com mais precisão, mas um ligeiro alongamento pode ajudar a dispersar o calor de forma mais uniforme pela área de solda, evitando o superaquecimento. O uso adequado do gás de proteção, como o argônio, é essencial para evitar a oxidação e controlar o calor.

Técnicas como pausas durante a soldagem para permitir a dissipação de calor e o emprego de backstepping podem redistribuir o calor, reduzindo a chance de superaquecimento. Gerenciar a temperatura da tocha fazendo pausas e garantindo o fluxo contínuo de gás também pode evitar o superaquecimento da tocha. Essas abordagens combinadas ajudam a manter a qualidade da solda e a integridade estrutural.

Por que a soldagem TIG é mais lenta do que a MIG?

A soldagem TIG é geralmente mais lenta do que a soldagem MIG devido à sua natureza manual e ao nível de precisão necessário. Na soldagem TIG, o soldador deve controlar manualmente a tocha e a vareta de enchimento, o que exige maior habilidade e atenção. Esse controle manual contrasta com a soldagem MIG, em que a alimentação do arame é automatizada, permitindo um processamento mais rápido. Além disso, a soldagem TIG exige uma preparação meticulosa da superfície para garantir a limpeza e evitar a contaminação, o que torna o processo ainda mais lento. A necessidade de controle preciso do calor por meio de um pedal também aumenta o tempo necessário, pois é fundamental manter uma qualidade de solda consistente. Esses fatores combinados tornam a soldagem TIG um método mais lento, embora mais preciso, em comparação com a soldagem MIG, mais rápida e automatizada.

A soldagem TIG pode lidar com chapas de aço de 1/2 polegada?

Tecnicamente, a soldagem TIG pode lidar com chapas de aço de 1/2 polegada, mas normalmente não é prática devido a várias desvantagens inerentes. A soldagem TIG é excelente em termos de precisão e controle, o que a torna ideal para materiais mais finos em que o trabalho detalhado é essencial. No entanto, para chapas de aço de 1/2 polegada, o processo se torna ineficiente e desafiador. Os principais problemas incluem a taxa de deposição lenta, que aumenta significativamente o tempo de soldagem, e a necessidade de controle preciso do calor, que se torna mais difícil com materiais mais espessos. Os riscos de superaquecimento são maiores, podendo levar a defeitos como fragilidade ou empenamento.

Além disso, a soldagem de aço espesso com TIG geralmente requer vários passes, o que aumenta ainda mais o tempo e os custos de mão de obra. A alta habilidade do operador é essencial para evitar defeitos como inclusões ou contaminação durante o longo processo de soldagem. Devido a esses desafios, métodos alternativos, como MIG ou soldagem com vareta, são geralmente preferidos para chapas de aço espessas, oferecendo soluções mais rápidas e eficientes. Em alguns casos, uma abordagem híbrida pode ser usada, com a soldagem TIG para o passe de raiz inicial e a troca para MIG para os passes de enchimento subsequentes para combinar precisão e eficiência.

Quais são as diferenças entre a soldagem TIG e MIG para metais finos?

A soldagem TIG (Tungsten Inert Gas) e a soldagem MIG (Metal Inert Gas) têm diferenças distintas quando aplicadas a metais finos. A soldagem TIG é conhecida por sua excepcional precisão e controle sobre a entrada de calor, o que a torna ideal para materiais delicados, pois minimiza a queima e a distorção. Ela produz soldas mais limpas com o mínimo de respingos, reduzindo a limpeza pós-soldagem. Além disso, a soldagem TIG é versátil com metais não ferrosos, como alumínio e cobre, resultando em soldas mais fortes devido ao controle preciso do arco e menos defeitos.

No entanto, a soldagem TIG exige um nível de habilidade mais alto e mais prática para obter resultados de qualidade. Ela é mais lenta em comparação com a soldagem MIG porque envolve um processo mais complexo que exige as duas mãos, o que a torna menos adequada para a produção em larga escala. O equipamento para a soldagem TIG pode ser mais complexo e requer manutenção detalhada, especialmente em relação aos eletrodos de tungstênio e à proteção de gás.

Por outro lado, a soldagem MIG é mais rápida e mais eficiente para projetos maiores, o que a torna a melhor opção para ambientes de produção. É mais fácil de aprender e usar, mesmo para iniciantes, devido ao seu processo mais simples, com menos controle manual sobre a solda. Embora a soldagem MIG possa lidar com várias espessuras e tipos de metal, ela pode não oferecer o mesmo nível de precisão que a TIG para metais muito finos ou não ferrosos.

Quais são os defeitos comuns na soldagem TIG e como evitá-los?

Os defeitos comuns na soldagem TIG incluem crateras, inclusões de tungstênio, fusão incompleta, distorção, porosidade e rachaduras.

As crateras se formam devido ao término repentino do arco e ao material de enchimento inadequado. A prevenção envolve a redução gradual da entrada de calor no final da solda, o preenchimento das crateras com metal de adição e o uso de funções de cronômetro de cratera em máquinas TIG avançadas.

As inclusões de tungstênio ocorrem devido ao contato entre o eletrodo de tungstênio e a peça de trabalho ou ao esmerilhamento inadequado do eletrodo. Para evitar isso, mantenha um comprimento de arco estável, afie corretamente os eletrodos e evite corrente excessiva.

A fusão incompleta é resultado de entrada de calor insuficiente, ângulo de tocha inadequado ou metais de base contaminados. A limpeza completa dos metais de base, o ajuste da amperagem para corresponder à espessura do material e a manutenção de um ângulo de tocha de 15° a 20° podem ajudar a obter uma fusão adequada.

A distorção decorre da distribuição desigual de calor e da velocidade excessiva de soldagem. Use técnicas de soldagem intermitente, pré-aqueça materiais espessos e use gabaritos ou acessórios para minimizar o estresse térmico.

A porosidade é causada por metais de base contaminados, gás de proteção inadequado ou umidade nas hastes de preenchimento. Garantir o fluxo adequado de argônio (15-25 CFH), usar lentes de gás para melhor cobertura e armazenar as hastes de enchimento em condições secas pode evitar a porosidade.

As rachaduras se devem à alta tensão residual, ao resfriamento rápido ou a metais de enchimento incompatíveis. O pré-aquecimento de materiais como aços com alto teor de carbono, o uso de cargas com baixo teor de hidrogênio e a aplicação de tratamento térmico pós-soldagem são estratégias eficazes de prevenção.

Essas práticas garantem soldas TIG de alta qualidade e sem defeitos, melhorando o desempenho e a confiabilidade.

Quais são as considerações de custo para a soldagem TIG?

A soldagem TIG envolve várias considerações de custo que afetam tanto a configuração inicial quanto as operações em andamento. O principal custo do equipamento é a máquina de solda TIG, com preços para modelos de nível básico começando em torno de $500 a $1.500 e modelos avançados que ultrapassam $2.000. Consumíveis como eletrodos de tungstênio, gases de proteção e metais de enchimento acrescentam despesas recorrentes. Os eletrodos de tungstênio custam de $2 a $5 cada, os gases de proteção variam de $0,50 a $3,00 por pé cúbico e os metais de enchimento custam de $5 a $20 por libra.

Os custos de mão de obra são significativos, pois soldadores qualificados cobram de $20 a $50 por hora, dependendo da experiência e do local. A duração do projeto também afeta os custos de mão de obra, com projetos mais longos incorrendo em despesas mais altas. Além disso, projetos especializados podem exigir treinamento adicional, o que aumenta o custo total.

O uso de energia para operar a máquina de solda TIG e a manutenção regular para manter o equipamento em condições ideais contribuem para as despesas contínuas. Embora o investimento inicial e os requisitos de habilidade sejam altos, a soldagem TIG oferece benefícios de custo operacional de longo prazo devido à sua precisão e qualidade, tornando-a econômica para aplicações específicas.