Метод, при котором металлический лист проходит через вращающийся ролик под совместным действием силы ролика и трения, называется вальцевой гибкой. Гибка валков является одним из важных видов обработки листового металла. Для гибки валков используется оборудование для гибки валков (обычно листопрокатный станок).

Листопрокатный станок - это в основном формовочное оборудование, выполняющее непрерывную трехточечную гибку листового металла. Он может сгибать листовой металл в заготовки одинарной кривизны, такие как цилиндры или конусы, а также может прокатывать заготовки двойной кривизны с большим радиусом, такие как сферические оболочки большого диаметра. При наличии соответствующего технологического оборудования он также может прокатывать гнутые профили на листопрокатном станке.

I. Оборудование для гибки валков и его эксплуатация

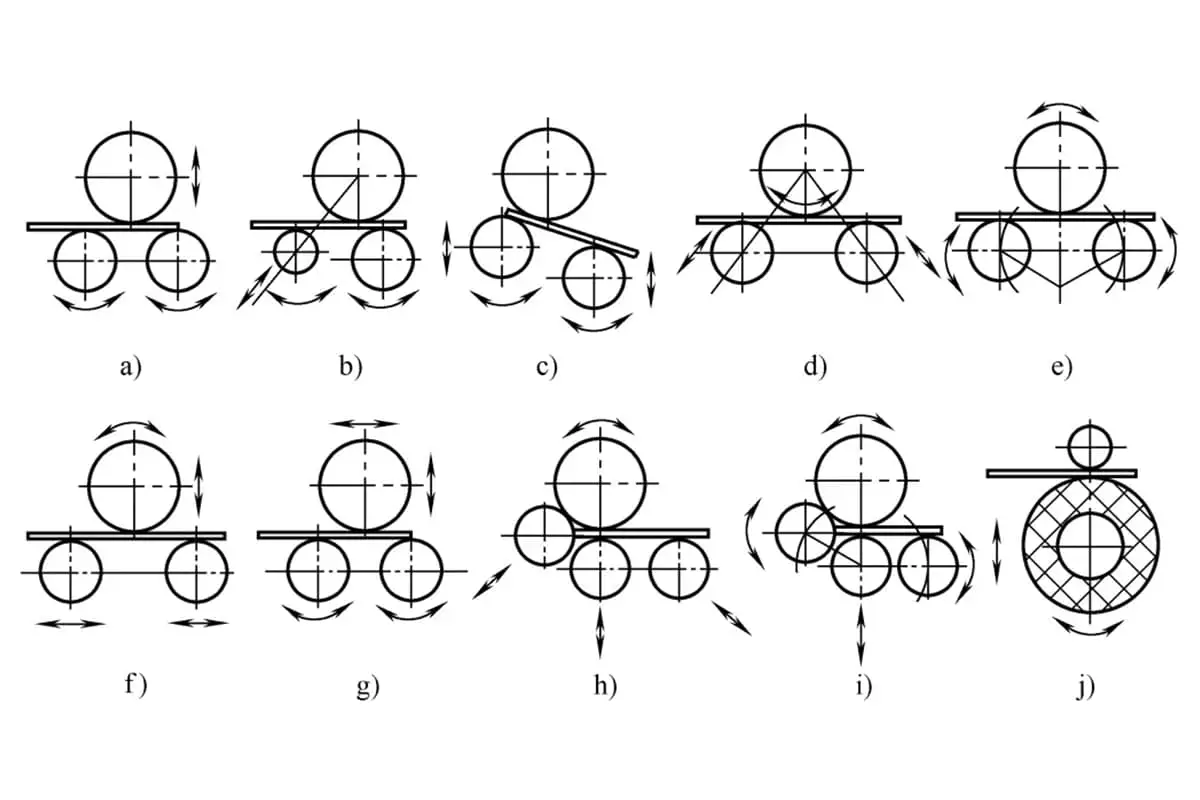

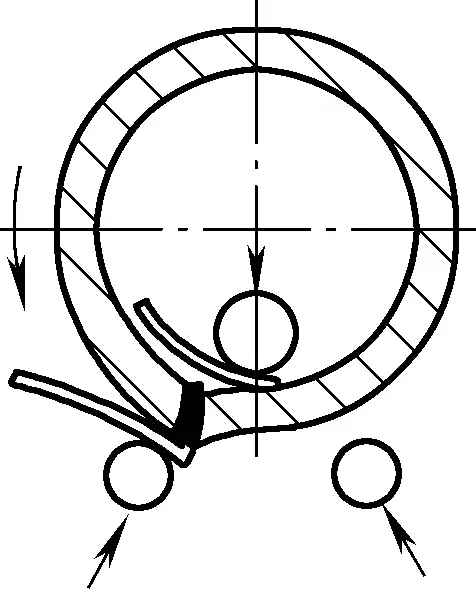

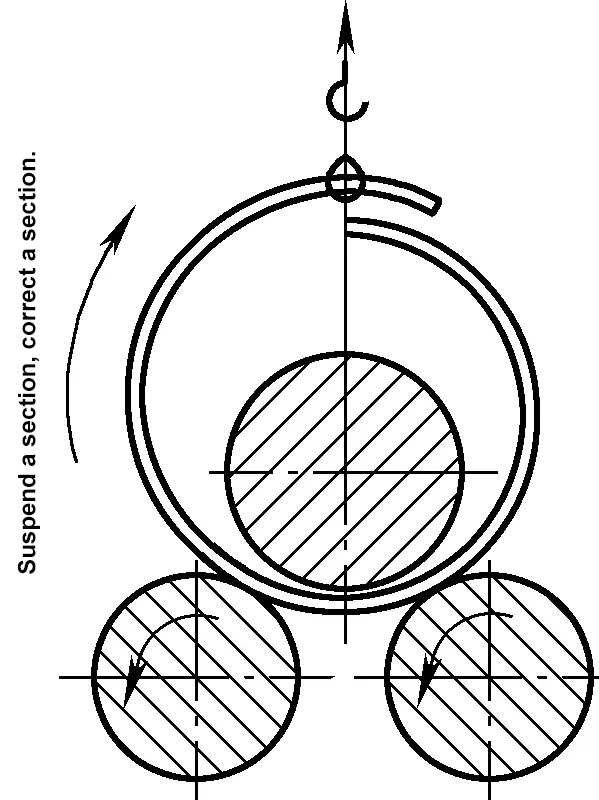

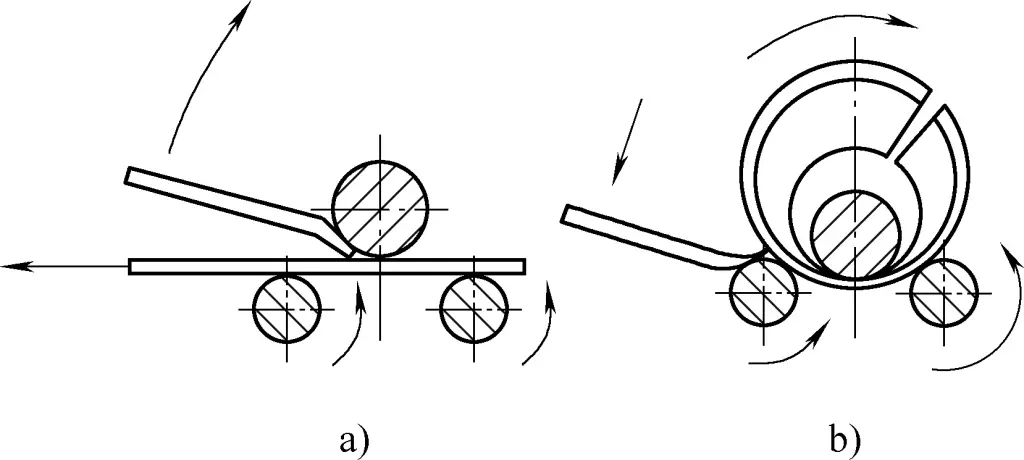

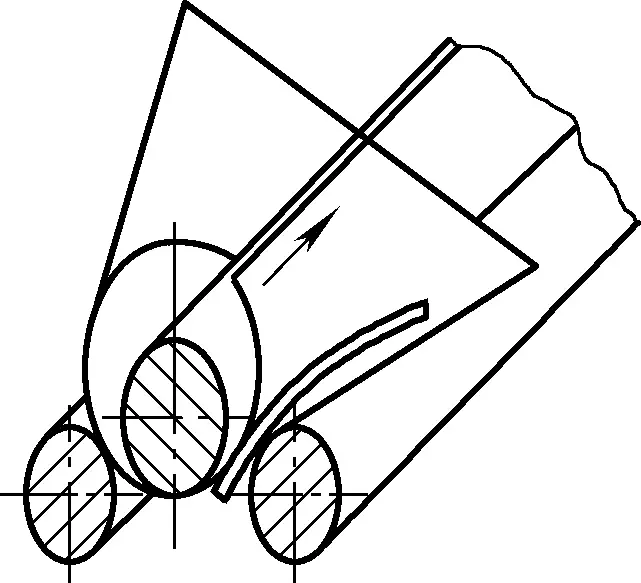

По количеству роликов листопрокатные машины бывают трехроликовые и четырехроликовые; по расположению роликов - симметричные и асимметричные, среди которых наиболее часто в производстве используется трехроликовая симметричная листопрокатная машина. На рисунке 1 показана структура симметричной трехвалковой листопрокатной машины.

Технические характеристики листопрокатного станка выражаются максимальной толщиной и шириной стального листа, который он может прокатывать. Например, трехвалковая листопрокатная машина типа 19×2000 может прокатывать стальной лист с максимальной толщиной 19 мм и максимальной шириной 2000 мм.

1. Основные принципы гибки валков

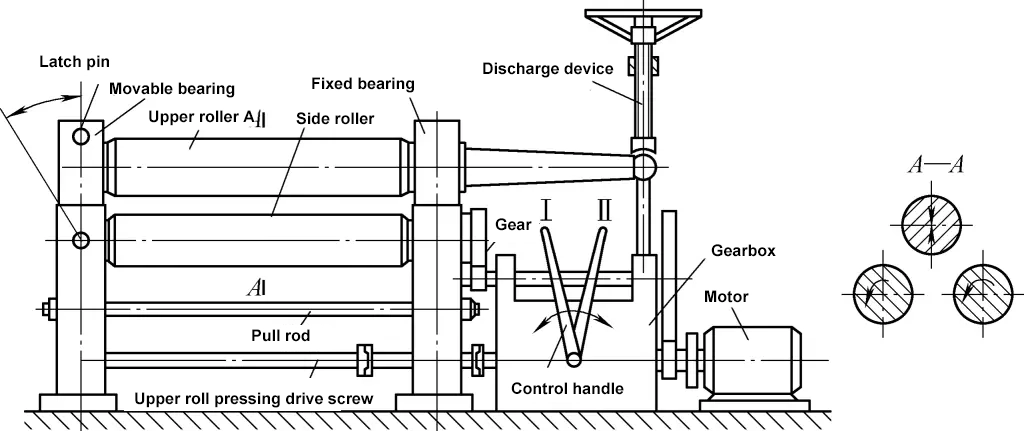

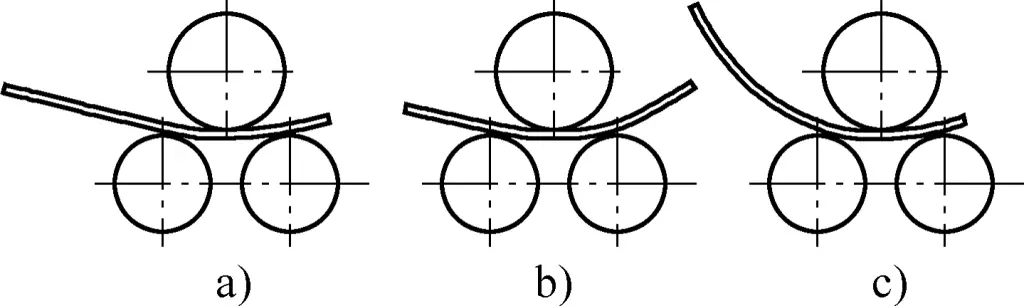

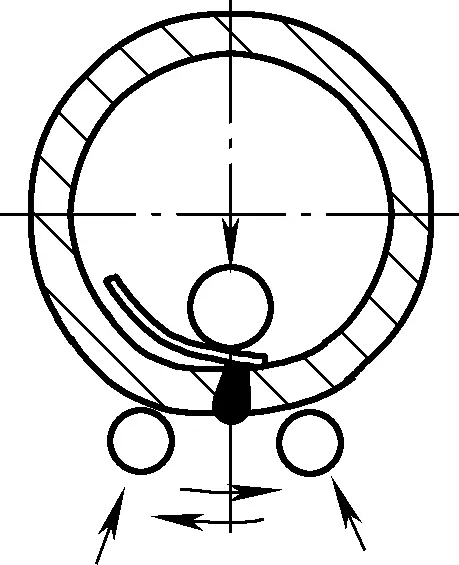

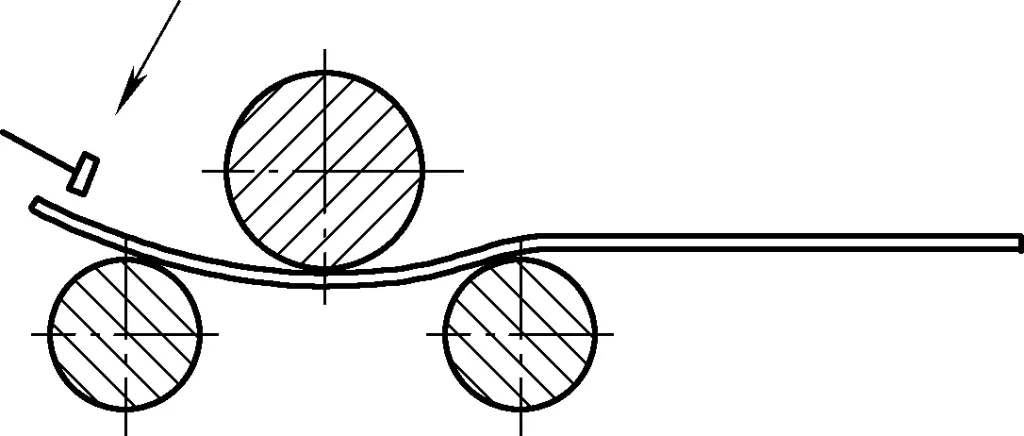

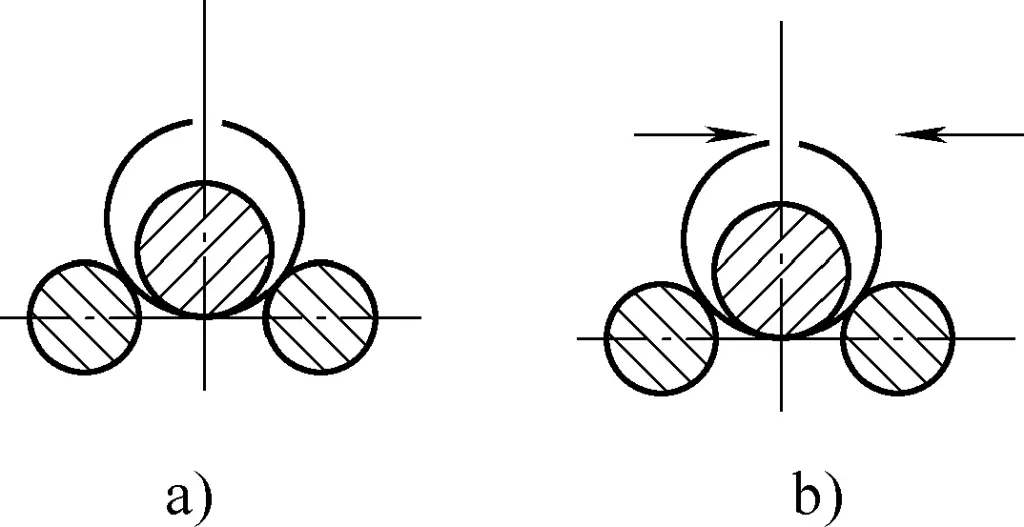

Основные принципы гибки валков показаны на рисунке 2. Когда заготовка находится в статичном положении на нижних роликах, ее нижняя поверхность соприкасается с самыми высокими точками b и c нижних роликов, а верхняя поверхность только соприкасается с самой низкой точкой a верхнего ролика. В это время расстояние по вертикали между верхним и нижним роликами точно равно толщине материала.

Когда нижние ролики остаются неподвижными, а верхний опускается, или когда верхний ролик остается неподвижным, а нижние поднимаются, расстояние становится меньше толщины материала. Если два ролика непрерывно прокатывают пресс, вся площадь прокатываемой заготовки образует гладкую изогнутую поверхность. Поскольку концы заготовки не прокатываются, они остаются прямыми и должны быть обработаны при формировании деталей.

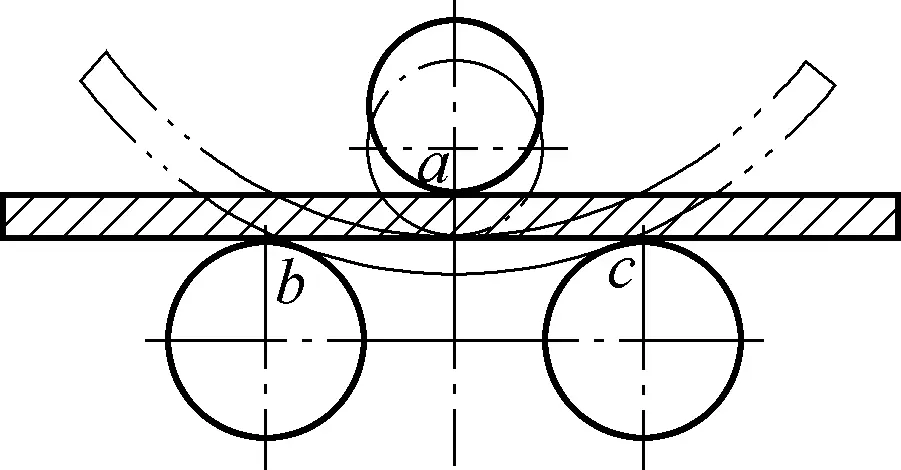

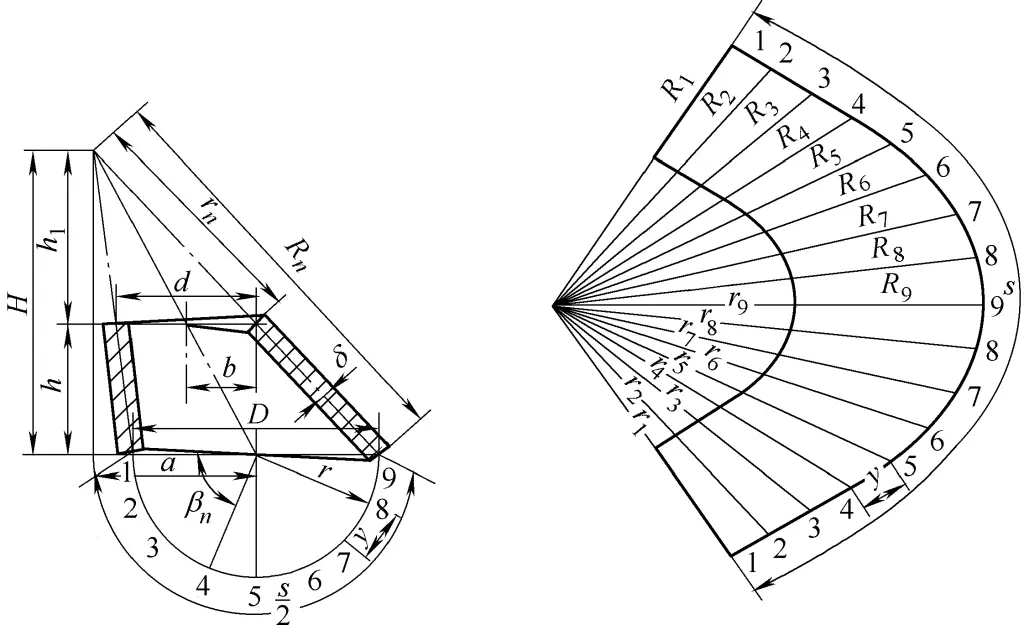

Кривизна, получаемая после гибки валков, зависит от взаимного расположения валков, толщины листа и механических свойств. Их взаимосвязь может быть приблизительно выражена следующей формулой (см. рис. 3):

(d2/2+t+R)2=(B/2)2+(H+R-d1/2)2

В формуле

- d1, d2 - диаметр роликов (мм);

- t - толщина металлического листа (мм);

- R - радиус кривизны детали (мм).

Относительные расстояния H и B между роликами регулируются в зависимости от кривизны деталей. Поскольку изменение H более удобно, чем изменение B, обычно различные кривизны получаются путем изменения H.

Поскольку величину отката трудно точно рассчитать и определить заранее, приведенная выше зависимость не может точно указать требуемое значение H, служа лишь ориентиром для первоначальной прокатки. В реальном производстве большинство регулировок выполняется путем пробных измерений, постепенно изменяя положение верхнего ролика на основе опыта, пока не будет достигнута желаемая кривизна.

2. Этапы работы листопрокатного станка

Операционные шаги трехвалковая листопрокатная машина Сначала поднимите верхний ролик, отрегулируйте расстояние между нижними роликами в зависимости от толщины заготовки и минимизируйте расстояние в пределах допустимого изгибающего усилия верхнего ролика.

В связи с трудностями регулировки, обычно расстояние между нижними валиками выбирается в зависимости от толщины заготовки. Если толщина заготовки менее 4 мм, расстояние составляет 90~100 мм; если толщина заготовки 4~6 мм, расстояние составляет 110~120 мм.

Поместите заготовку на нижние валики, закрыв два нижних валика, затем опустите верхний валик в соответствии с требуемым размером рулона радиус изгиба, на местном прессе согните заготовку, затем запустите прокатный станок, чтобы вращать ролики, и заготовка автоматически подается для сгибания и формовки. Поднимите верхний ролик, и, наконец, снимите деталь.

II. Техника прокатки цилиндров

Развернутый материал для цилиндра имеет прямоугольную форму с параллельными и равными по длине генераторными матрицами на поверхности. При прокатке на листопрокатном станке траектория движения листа прямолинейна, а скорость движения постоянна, поэтому после прокатки стыки на обоих концах могут просто совпасть. Поскольку генераторные матрицы равны, давление верхнего ролика также всегда одинаково.

В процессе прокатки цилиндров, чтобы обеспечить качество прокатываемых деталей, оператор должен владеть этапами и методами работы по прокатке цилиндров, а также обладать определенными способностями для анализа и устранения дефектов прокатки цилиндров.

1. Этапы и методы прокатки цилиндров

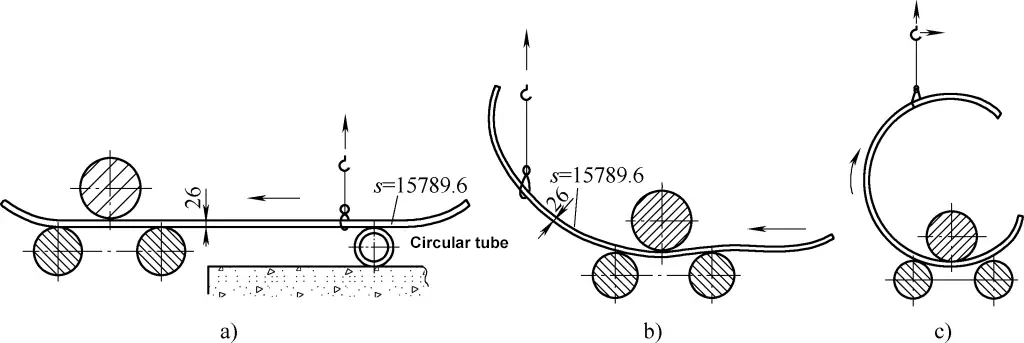

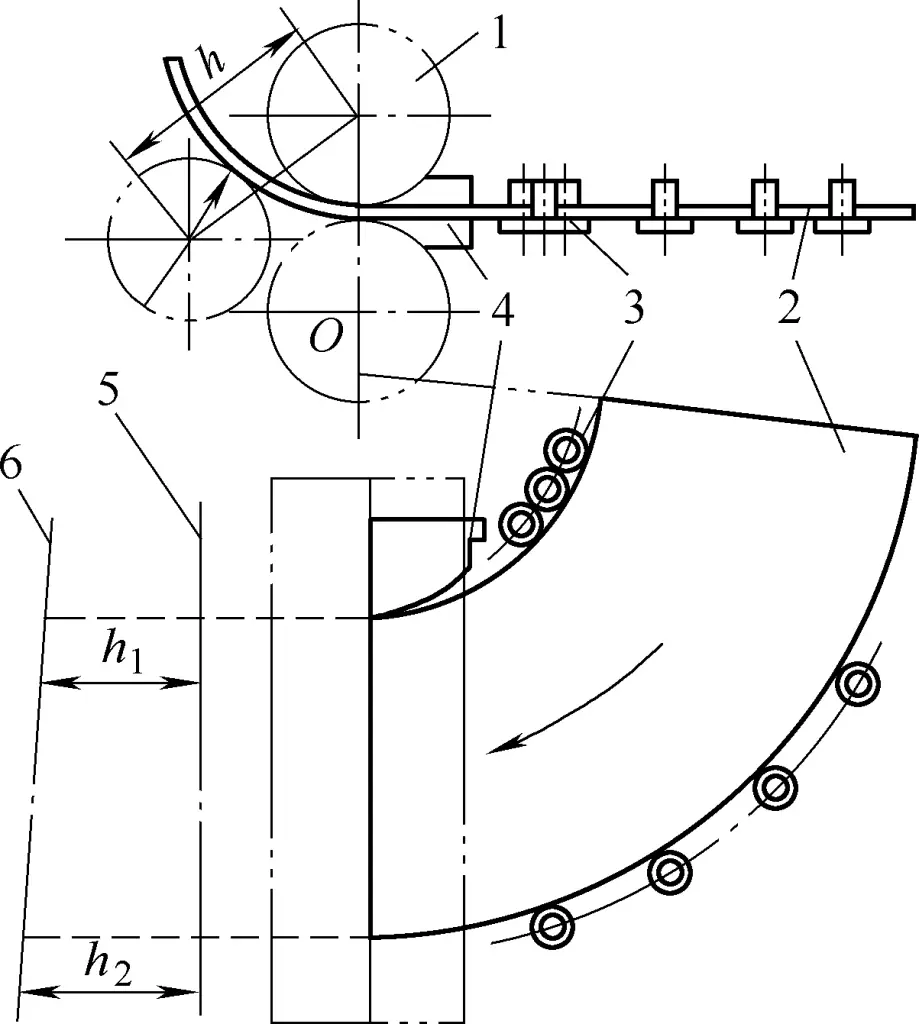

Операция прокатки состоит из пяти этапов: предварительная гибка, загрузка, гибка валков, сварка шва и правка круга. На рисунке 4 показан процесс прокатки цилиндра.

a) Прессование

b) Гибка валков

в) Повторять

(1) Предварительная гибка

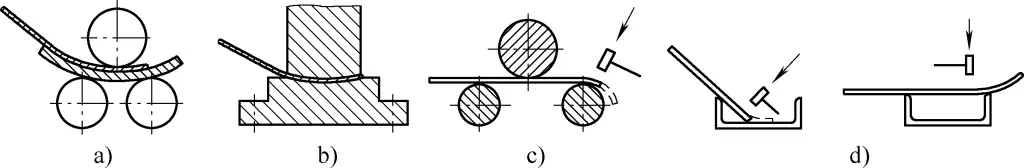

Как видно из рисунка 4, когда стальной лист сгибается на листопрокатном станке, из-за расположения роликов между двумя нижними роликами остается определенное расстояние, в результате чего на обоих концах стального листа остается прямая кромка, которую нельзя прокатать. Поэтому необходима предварительная гибка прямых кромок.

Существует множество методов предварительной гибки, которые могут быть выбраны в зависимости от фактического производственного процесса. На рисунке 5a показан метод гибки концов на опорной плите, при котором толстая стальная плита сначала сгибается до требуемой кривизны, а затем на нее помещается обрабатываемая стальная плита для предварительной гибки концов. На рисунке 5b показан метод предварительной гибки концов стального листа с помощью штампов на прессовом станке.

a) Предварительная гибка на листопрокатном станке

b) Предварительная гибка с помощью пресса

c), d) Предварительная ручная гибка

На рисунках 5c и 5d показаны методы ручной предварительной гибки, подходящие для тонких и маленьких, узких или мелкосерийных деталей. На рисунке 5c показана предварительная гибка головки вручную с помощью кувалды на листопрокатном станке. Во время предварительной гибки верхний ролик должен быть соответствующим образом затянут, чтобы предотвратить подпрыгивание, а порядок ударов молотком должен быть постепенным - снаружи внутрь, чтобы избежать прямых участков.

На рисунке 5d показана предварительная гибка с использованием конструкционной стали, которая может быть швеллером или двутавровой балкой. Предварительный изгиб концов стального листа должен быть проверен с помощью фигурного шаблона, чтобы убедиться, что он соответствует требованиям к кривизне заготовки, иначе после формовки будет трудно или даже невозможно изменить форму концов.

(2) Загрузка

После предварительной гибки концов материала поместите его между верхним и нижним роликами, отрегулируйте верхний ролик вниз, чтобы слегка прижать стальной лист, а затем выполните выравнивание.

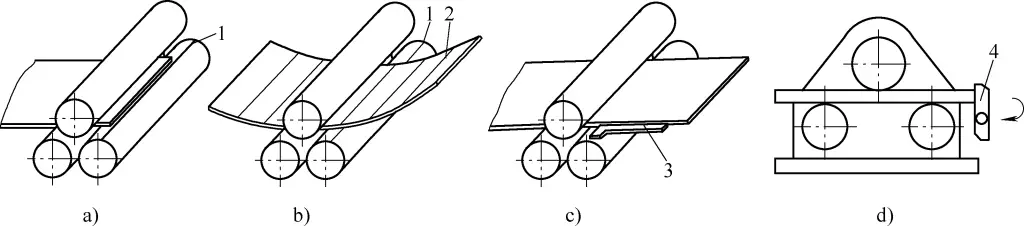

Существует множество способов выравнивания, например, выравнивание конца пластины по осевой маркировочной линии на нижнем ролике, как показано на рис. 6a. Или провести несколько прямых генераторных матриц параллельно торцу стальной пластины и совместить их с линиями разметки на роликах во время загрузки, обеспечивая совпадение или сохранение параллельности изгибаемых генераторных матриц. Во время процесс гибки валковВыравнивание стальной пластины также можно проверить в любое время, как показано на рисунке 6b.

a) Использование торца пластины для выравнивания

b) Использование нарисованных линий сгиба для выравнивания

c) Используйте квадрат 90° для выравнивания

d) Используйте ограничитель материала для позиционирования

1-Осевая маркировка на ролике

2-Сгибание базовой линии

квадрат 3-90°

4-Материальная остановка

Используя осевую разметку на ролике в качестве эталона, измерьте обе стороны стального листа с помощью квадрата 90°, что также является методом выравнивания, как показано на рис. 6c. Кроме того, на листопрокатном станке можно установить специальный упор для материала, чтобы проверить выравнивание заготовки, как показано на рис. 6d.

Вышеперечисленные методы выравнивания могут использоваться по отдельности или одновременно для достижения более точного выравнивания.

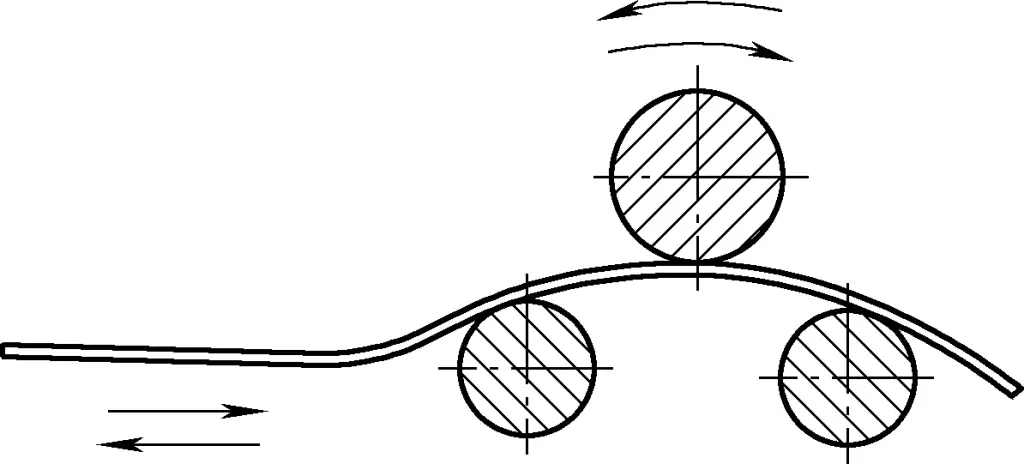

(3) Гибка валков

После выравнивания стального листа листопрокатный станок можно приводить в движение для выполнения гибки валков. Гибка валков должна выполняться постепенно, т.е. каждый раз верхний валок должен быть слегка отрегулирован вниз, а после прокатки один раз отрегулировать снова, повторяя процесс до тех пор, пока не будет достигнута желаемая кривизна.

Использование прогрессивного метода для гибки валков позволяет уменьшить холодное упрочнение материала и избежать возможных трещин или изломов, вызванных чрезмерным общим напряжением. Отжиг может быть использован для устранения сильного закаливания деталей при холодной обработке.

(4) Сварка швов

После завершения гибки валков, если качество шва хорошее, можно выполнить последующую сварку шва. Сварка шва обычно включает в себя два этапа: сначала проверяется качество шва и, если оно соответствует требованиям, выполняется прихватка, и, наконец, выполняется сварка. Прихватка обычно выполняется на листопрокатном станке, а сварка может выполняться как на листопрокатном станке, так и в другом месте, в зависимости от структуры обрабатываемой детали из листового металла.

На самом деле перед сваркой швов прихватками часто обнаруживаются различные дефекты, такие как несоосность, несовпадение и неравномерные зазоры. Эти дефекты обычно устраняются непосредственно на листопрокатном станке с помощью мостового крана (обычно называемого мостовым краном). К распространенным методам исправления относятся:

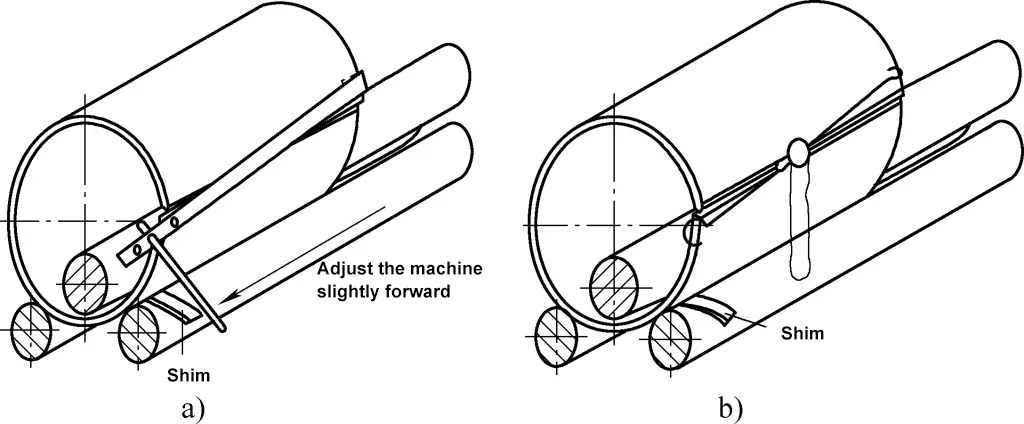

1) Исправление несоосности с небольшим расхождением.

Сначала поверните продольный шов в удобное для работы положение. Для исправления дефектов несоосности можно использовать любой из следующих методов по отдельности или в комбинации: слегка приподнять верхний валик, надавить F-образной круглой сталью, слегка приподнять и переместить вправо с помощью крана и повернуть шов вниз; при небольших дефектах несоосности можно разместить длинную прокладку вдоль нижнего валика в месте выступающего несоответствия или переместить кран назад, прикладывая крутящий момент F-образной круглой сталью во время движения. После этого небольшое несоответствие может быть исправлено. Как показано на рисунке 7.

2) Исправление больших несоответствий.

Этот тип дефекта возникает из-за неправильного позиционирования пластины во время первоначальной прокатки. Метод позиционирования заключается в совмещении края торца пластины с контуром ролика. Методы исправления (см. рис. 8a, b, для простоты здесь рассматривается только случай без несоосности): сначала длинная полоса прокатывается в нижний ролик в месте выступающего несоответствия, в этот момент несоответствие в основном исправлено, и при необходимости можно произвести тонкую регулировку с помощью крючковой плоской стали или цепного блока.

a) Регулировка с помощью накладок или плоских стальных крючков

b) Регулировка с помощью колодок или цепного блока

3) Исправление комплексных дефектов.

Для комплексных дефектов с несоосностью, несовпадением или неравномерными зазорами для регулировки можно использовать рычажно-винтовое натяжное устройство (или толкающую опору), как показано на рис. 9a. Рисунок 9b представляет собой схему метода регулировки несоответствия.

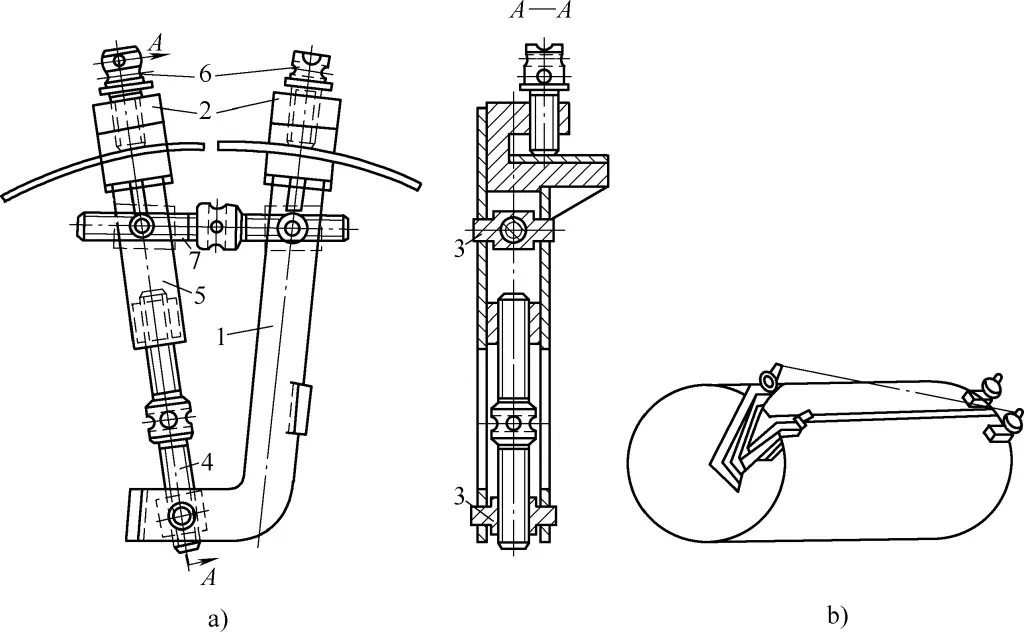

Сначала установите рычажное винтовое натяжное (или опорное) устройство на конце цилиндра, предварительно установите натяжной или опорный винт 7 в положение, подходящее для регулировки зазора, зажмите винт 6, чтобы он стал единым целым с корпусом цилиндра, поверните натяжной или опорный винт 7, чтобы уменьшить или увеличить зазор между швами, и поверните натяжной или опорный винт 4 для регулировки смещения шва.

Количество используемых рычажно-винтовых натяжных устройств (или толкающих опор) может быть выбрано в зависимости от жесткости и размера настраиваемого цилиндра. В случае несоответствия можно установить два зажима на обоих концах цилиндра, дополнив их натяжными инструментами, например, цепным блоком.

1, 5 рычагов

2-Лукообразный зажим

3 гайка

4, 7Натяжной или толкающий опорный винт

6 Зажимной винт

(5) Коррекция округлости

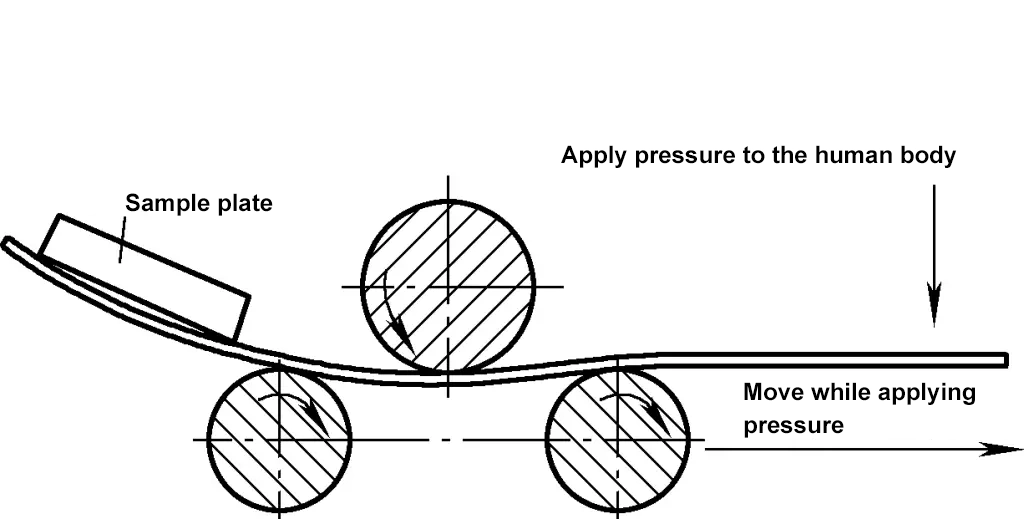

После сварки цилиндрической части ее обычно необходимо исправить на округлость. В производстве исправление округлости может выполняться вручную с помощью большого молотка или на листопрокатном станке с использованием таких методов, как установка подкладок, что не только повышает эффективность, но и снижает трудоемкость.

Во время работы накладки должны быть толщиной 3-8 мм и шириной 40-60 мм, выбранной в зависимости от степени деформации. Кроме того, в процессе коррекции необходимо гибко регулировать высоту верхнего валика, чтобы не повредить недеформированные участки.

Прижим верхнего валика должен осуществляться по принципу "начать прижимать до входа в зону деформации, чтобы создать избыточное давление, и отпустить до нормального давления перед выходом из зоны деформации". Если операция выполняется несколькими людьми, один человек должен быть назначен руководителем, обеспечивающим согласованное взаимодействие. Методы коррекции округлости для различных деформаций следующие:

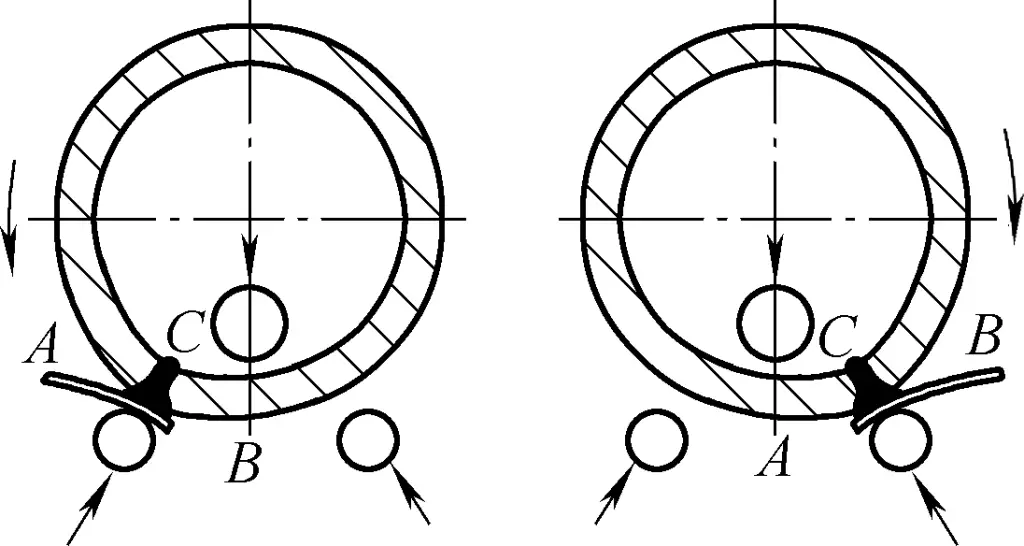

1) Коррекция округлости для полноразмерных внутренних углов или прямых сегментов.

При исправлении зоны деформации постепенно нажимайте на верхний валик в порядке "пониженное давление - нормальное давление - повышенное давление" и несколько раз поворачивайте влево и вправо, чтобы в основном устранить зубчатые или прямые сегменты. Затем выполните последовательную набивку по всей длине, чтобы добиться округлости, как показано на рис. 10.

2) Коррекция округлости, когда один конец имеет идеальную дугу, а другой - внутренние углы или локализованные прямые сегменты.

Метод заключается в том, чтобы прижать верхний ролик до нормального давления, повернуть и наложить пластину на самую высокую точку деформированной части (толщина пластины зависит от деформации). Поверните один или несколько раз, чтобы завершить коррекцию округлости, как показано на рис. 10.

3) Корректировка операций скругления для секций с внешними углами или выступами по всей длине.

Метод работы: Поверните высшую точку деформированной части над осью нижнего ролика, пережмите верхний ролик, затем перейдите на нормальное давление; Поверните высшую точку деформированной части над осью другого нижнего ролика, пережмите ось верхнего ролика, затем перейдите на нормальное давление; Повторите вышеуказанную операцию несколько раз, чтобы в основном устранить внешние углы или выступающие участки, затем исправьте закругление, постепенно нажимая по всей длине, как показано на рис. 11.

4) Корректировка операций скругления для секций, один конец которых идеально изогнут, а другой имеет внешние углы или местные выступы.

Метод работы: Приведите ось верхнего ролика к нормальному давлению, поверните его до самой высокой точки деформированной части пластинчатой накладки, поверните его один или несколько раз, чтобы исправить положение, как показано на рисунке 11.

5) Корректировка операций скругления для чистых выступов сварного шва.

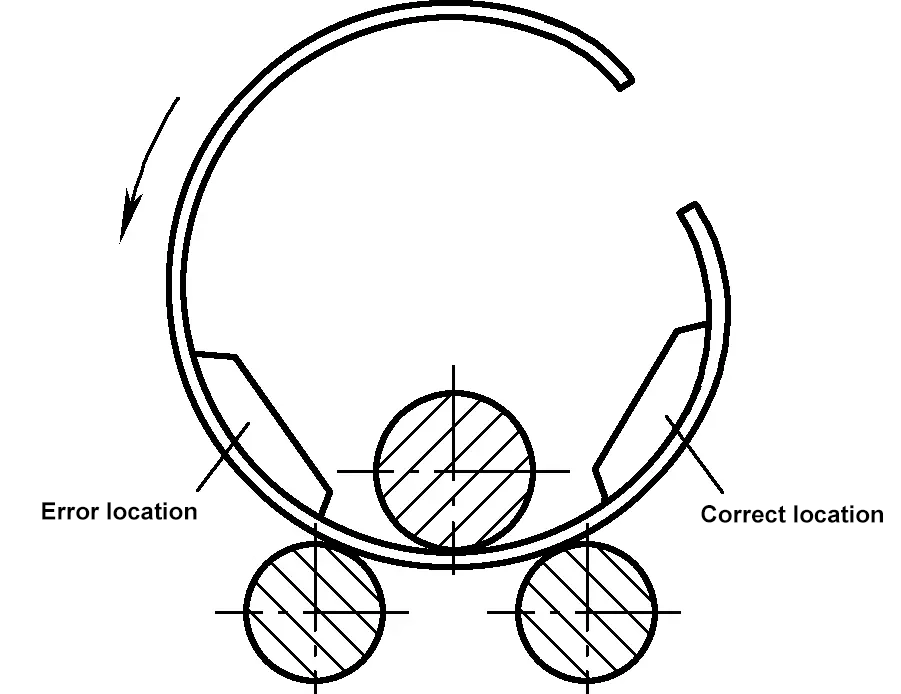

Этот тип исправления деформации не может быть выполнен только на вальцегибочном станке, единственным методом является прессование накладок. Деформированный участок необходимо прижимать сегмент за сегментом, чтобы увеличить давление. Для исправления выступов сварного шва накладка должна быть размещена на сварном шве, при этом давление при прессовании должно оказываться только на сварной шов, иначе появятся прямые сегменты. На рис. 12 правая двойная пунктирная линия обозначает слишком раннее размещение накладки, левая двойная пунктирная линия - слишком позднее размещение накладки, а сплошная линия - правильное размещение.

6) Корректировка операций скругления для отрезков с локальными выступами и прямыми сегментами.

Метод работы: Добавьте ось верхнего ролика к нормальному давлению, поверните его, чтобы поместить накладку на пластину в местах внутренней и внешней деформации, поверните его один или несколько раз для исправления. Этот метод быстрее, чем отдельное прижатие, как показано на рис. 13.

2. Меры предосторожности при выполнении операций гибки валков

В процессе гибки валков необходимо обращать внимание на взаимодействие с другим технологическим оборудованием и вспомогательными инструментами в соответствии со структурой листовых деталей. Ниже описаны меры предосторожности на примере гибки цилиндра с внутренним диаметром ϕ5000 мм и толщиной листа t=26 мм на валковой гибочной машине 30 мм×3000 мм.

Эта цилиндрическая плита не только довольно толстая, но и довольно длинная (развернутая длина составляет 15789,6 мм). Для удобства перемещения плиты и предотвращения ее изгиба необходим кран. Для измерения и контроля размеров прокатанного цилиндра также необходим измерительный шаблон.

(1) Сотрудничество с кранами

На рис. 14a показана ситуация, когда задняя часть соединена с краном и трубами во время первоначальной прокатки; на рис. 14b показана ситуация, когда передняя часть соединена с краном после первоначальной прокатки. Поскольку кривизна в это время недостаточно велика, крюк находится внутри цилиндра.

По мере того как ролики продолжают вращаться, а кран поднимается и движется вправо, кривизна поверхности постепенно увеличивается (жесткость криволинейной поверхности с большой кривизной больше, чем с малой кривизной). В это время сотрудничество с краном может быть удалено, если жесткость высока, если нет, то сотрудничество с краном все еще необходимо. По мере постепенного формирования криволинейной поверхности использование крана зависит от состояния жесткости криволинейной поверхности, как показано на рис. 14c.

(2) Положение измерительного шаблона

После прокатки толстого листа в круг, повышенная жесткость делает сотрудничество с краном практически ненужным, в это время шаблон должен быть зажат для проверки кривизны. Чтобы приблизиться к реальной кривизне, шаблон должен быть зажат в свободной части, которая не испытывает никакой нагрузки.

На рисунке 15 левая сторона показывает, что под весом пластины кривизна в это время больше, чем фактическая кривизна, в то время как правая сторона короче и находится в свободном состоянии, что отражает истинную кривизну, поэтому положение измерения слева неверно, а справа - верно.

(3) Методы лечения чрезмерного сгибания

Рулон гибка формовка цилиндра должна выполняться постепенно, шаг за шагом, поэтому величина давления оси верхнего ролика вниз также должна выполняться шаг за шагом. Если давление оси верхнего ролика вниз слишком велико, кривизна цилиндра будет меньше проектной, это явление называется перегибом. Основные методы борьбы с перегибом заключаются в следующем.

1) Ручной метод нагнетания давления.

Метод ручного прижима часто используется для цилиндров с большой кривизной. Во время операции используйте ось нижнего ролика в качестве точки опоры, поставьте одного или двух человек на дальнем конце для приложения давления, перемещайте пластину назад, одновременно прилагая давление, чтобы достичь цели освобождения дуги, как показано на рис. 16.

2) Метод подъема и выпрямления.

Метод подъема и выпрямления часто используется, когда кривизна почти достигла проектной кривизны, но из-за неправильной работы произошел перегиб. Работайте с помощью крана, поднимая верхний конец, чтобы освободить дугу, поднимайте по одной секции за раз, пока не освободится весь лист, затем снова поднимите верхнюю ось ролика для повторной прокатки, как показано на рис. 17.

3) Метод коррекции молотка.

На рис. 18 показан метод исправления чрезмерной дуги конца. Причиной может быть предварительный изгиб дуги конца, или дуга могла возникнуть в начале прокатки. Используйте нижнюю ось ролика в качестве точки опоры и нанесите удар большим молотком. Если загибается только концевая дуга, ударьте только по ней. Если область около конца также перегнута, немного сдвиньте пластину наружу и снова ударьте, пока шаблон не совпадет, как показано на рис. 18.

4) Метод противодавления.

Метод противодавления подходит для чрезмерного изгиба ближе к концу. При освобождении дуги следуйте принципу "от легкого к тяжелому", проведите несколько раз вперед-назад, чтобы освободить дугу, затем переверните пластину и снова проведите, как показано на рис. 19.

5) Метод снижения давления.

После прокатки профиля, визуально или с помощью шаблона для обнаружения перегиба, немедленно прекратите прокатку. Помимо вышеперечисленных методов, можно также использовать метод снижения давления и обратной прокатки. В частности, слегка приподнимите ось верхнего ролика, выполните обратную прокатку перегнутого участка, чтобы освободить дугу, затем прокатите цилиндр под слегка пониженным давлением, чтобы сформировать цилиндр с немного большим радиусом, достигая цели освобождения дуги.

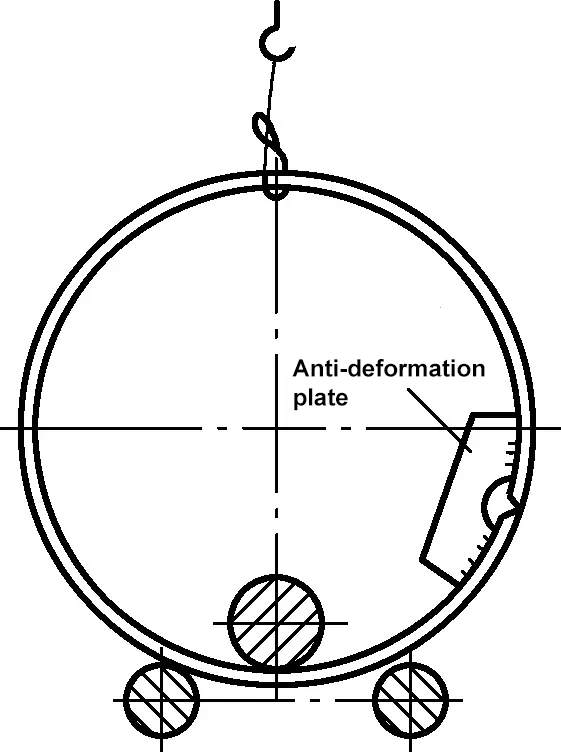

(4) Метод обеспечения постоянства кривизны шва после сварки

В процессе прокатки из-за гибкого взаимодействия с краном прокатанный цилиндр может не всегда гарантировать проектную кривизну. Однако, поскольку концы закреплены на шаблоне в неограниченном состоянии, они должны иметь проектную кривизну. После позиционной сварки и выравнивания кривизна концов может быть зафиксирована с помощью пластин для предотвращения деформации сварного шва, чтобы исключить значительные ошибки после сварки, как показано на рис. 20.

(5) Методы и последовательность сварки

Для больших цилиндров, чтобы облегчить сварку и контролировать величину сварочной деформации, следует уделить внимание применению соответствующих методы сварки и разумные последовательности.

После установки пластины для предотвращения деформации сварного шва с внутренней стороны ее следует вынуть из прокатной машины с помощью самофиксирующейся веревочной петли, при этом шов должен быть направлен вниз. Используйте сварочный пруток дуговой сварки (широко известной как ручная дуговая сварка) для сварки внутреннего шва. Чтобы не мешать дуговой сварке сварочным прутком, центральную выемку пластины для предотвращения деформации следует сделать больше, чтобы предотвратить деформацию и не мешать сварке.

После сварки внутренней части поверните шов в подходящее рабочее положение, зачистите внешнюю сторону и выполните последующую сварку в соответствии с требованиями к сварке.

(6) Уборка рабочей площадки

В процессе работы необходимо уделять внимание очистке загрязнений, окисных чешуек, заусенцев и других остатков на поверхности роликовых валов и стальных листов. В процессе прокатки постоянно сдувайте со стального листа осыпающиеся чешуйки окиси и другие остатки, чтобы не повредить поверхность заготовки.

III. Методы прокатки конических фрустумов

Конические фрустумы можно разделить на правильные конические фрустумы и косые конические фрустумы в зависимости от взаимного расположения центральных линий портов. В обычных конических фрустах осевые линии обоих концов совпадают, а в косых конических фрустах между осевыми линиями существует определенное расстояние.

Развернутый материал правильных конических фрустумов имеет форму правильного сектора, с меньшей длиной дуги на малом конце и большей длиной дуги на большом конце, образуя секторную структуру, состоящую из концентрических дуг. Форма развернутого материала косых конических фрустумов нерегулярна (подробности см. в соответствующем приложении).

Различные характеристики развернутых материалов правильных и косых конических фрустумов обуславливают несколько разные методы прокатки.

1. Методы прокатки конических фрустумов

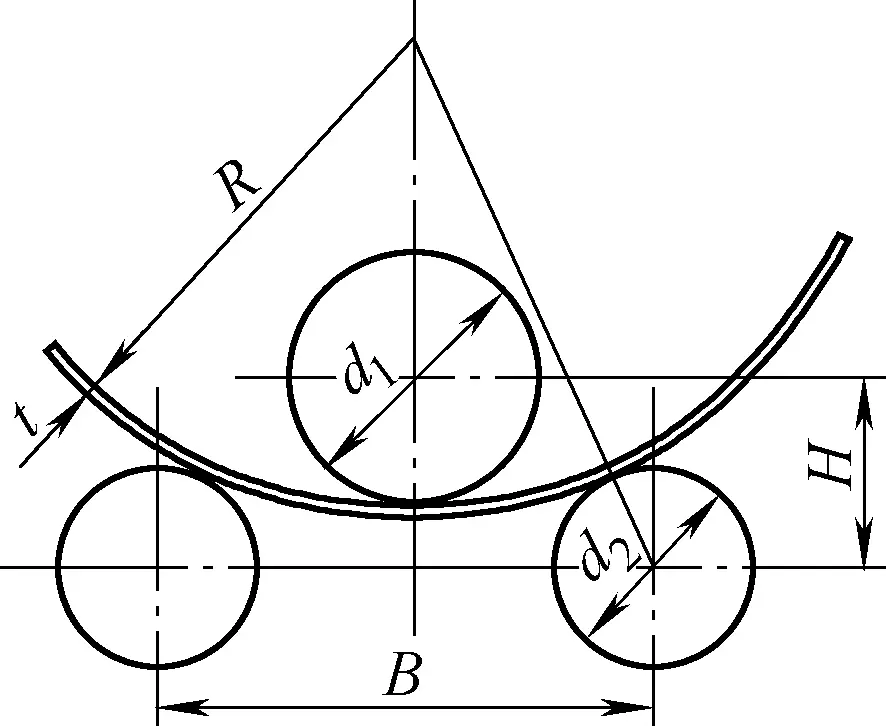

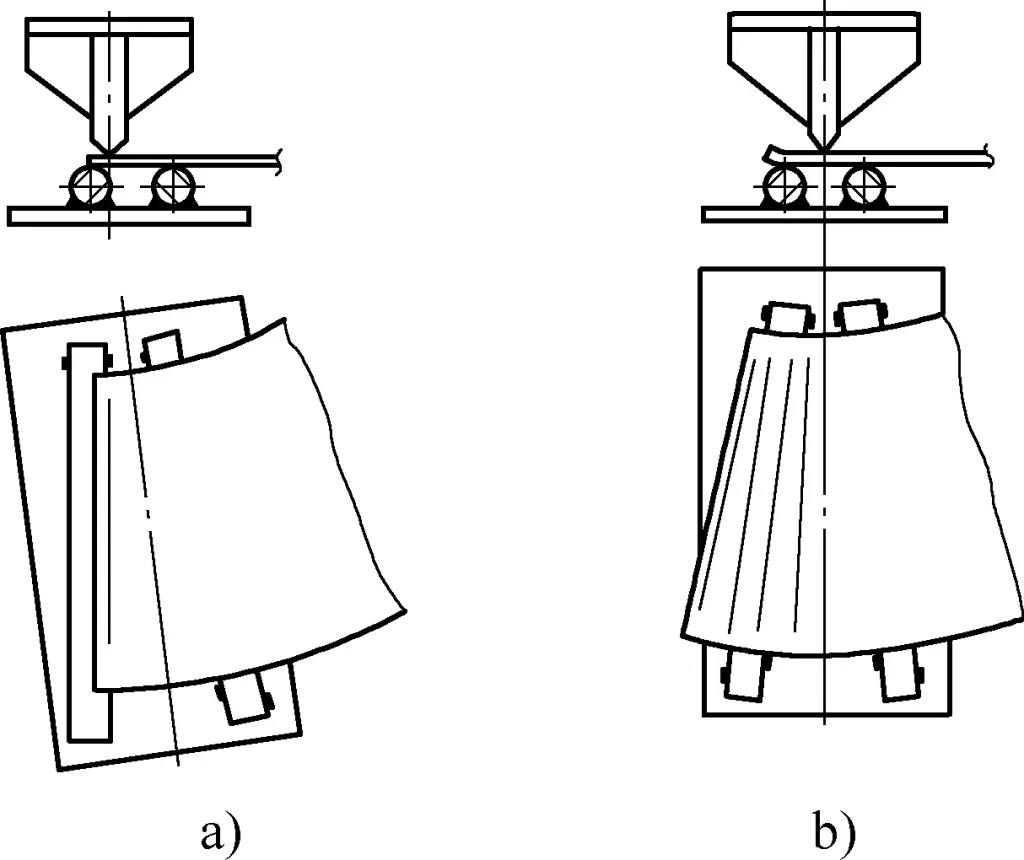

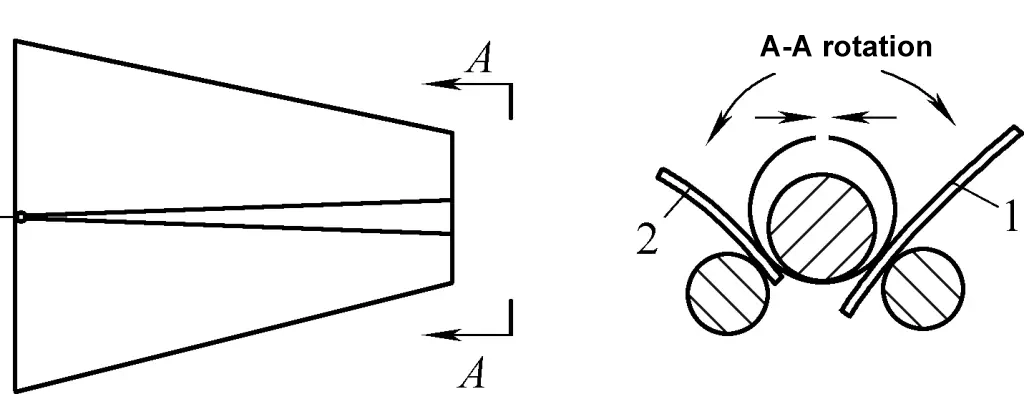

Теоретически, при условии, что центральные линии верхнего и нижнего валов установлены в наклонное положение, а линия давления прокатки всегда совпадает с генераторной матрицей разложенного материала секторной формы, можно прокатывать коническую форму, как показано на рис. 21.

На практике для получения конической заготовки скорость подачи заготовки на обоих концах должна быть разной из-за разной длины обоих концов конической заготовки в развернутом виде. Поэтому в процессе прокатки на обоих концах требуется разная скорость прокатки: более длинный конец должен прокатываться медленнее, а более короткий - быстрее.

Поскольку заготовка одновременно подвергается прокатке тремя валками, которые, как правило, имеют цилиндрическую форму, невозможно одновременно достичь различных скоростей. Для решения этой проблемы заготовка может быть разделена на несколько областей вдоль направления прокатки и прокатываться по сегментам.

Прокатка конических фрустум аналогична прокатке цилиндров, начиная с предварительной гибки (метод предварительной гибки такой же, как и для цилиндрических деталей, но предварительно согнутые детали должны быть параллельны генераторной матрице заготовки, как показано на рис. 22a и 22b, где показаны положения первой и последующих точек гибки при предварительной гибке конической фрустумы), а затем прокатки. Обычно в производстве используются следующие методы прокатки конических деталей.

(1) Метод прямоугольной подачи

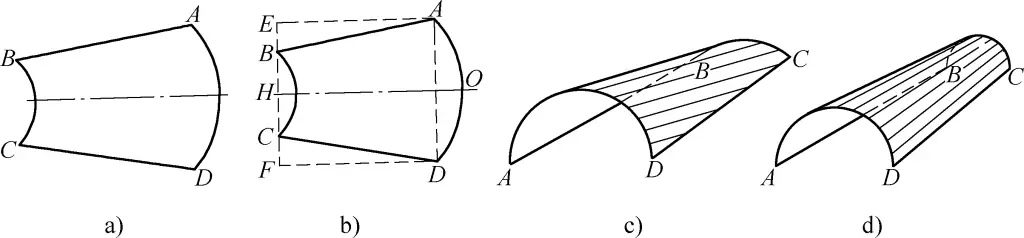

Метод прямоугольной подачи - это приближенный метод обработки конических фрустов, используемый в основном для обработки конических поверхностей с небольшой конусностью. На рис. 23 показан метод прокатки для прямоугольной подачи конических деталей.

a) Пустой

b) Прямоугольная подача

в) Прокатные цилиндрические детали

d) Примерно конические части после прокатки

Во время работы сначала расположите центральную линию OH прямоугольника AEFD, как показано на рисунке 23b, и подавайте в обе стороны, чтобы развернуть цилиндрическую форму, обеспечивая прямолинейность генераторной матрицы центрального сегмента. В этот момент четыре угла будут выступать наружу, особенно в точках A и D, как показано на рис. 23c.

Затем расположите их в соответствии с AB и CD и подавайте для прокатки обеих сторон внутрь, обеспечивая прямолинейность генераторной матрицы обеих сторон, таким образом прокатывая конические части, как показано на рис. 23d. Суть этого метода заключается в разделении на три области для прокатки. Во время прокатки заготовка должна находиться в одном и том же положении по длине вала ролика, иначе кривизна прокатываемых деталей не будет соответствовать требованиям, если она будет смещаться влево или вправо.

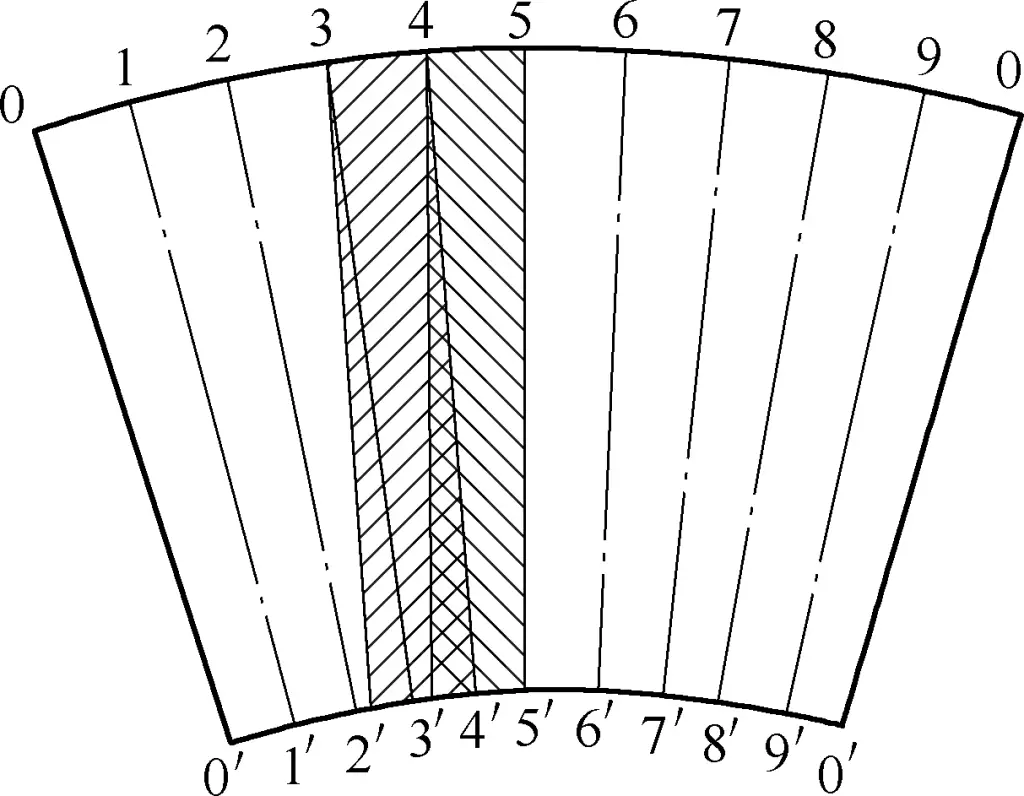

(2) Метод зональной прокатки

Метод зональной прокатки также является приблизительным методом обработки конических фрустум и может использоваться для обработки всех конических фрустум. На рис. 24 показан метод зональной прокатки для конических деталей.

Сначала разделите заготовку для прокатки конических фрустум на секции, как показано на рисунке. Во время прокатки сначала совместите верхний валик с линией 5-5′ для прокатки до достижения большим концом точки 4; затем совместите верхний валик с линией 4-4′ для прокатки до достижения большим концом точки 3. Наконец, завершите прокатку каждой зоны, выполнив описанные выше действия.

Цель зонирования - уменьшить разницу в длине кривой между обоими концами зон, сделав конические детали приблизительно цилиндрическими во время прокатки. Затем компенсируют разницу в скорости между обоими концами, вращая заготовку между различными частями, чтобы обеспечить точность прокатываемых деталей.

Практика показывает, что чем меньше зон, чем больше раз заготовка поворачивается во время прокатки, тем выше качество. Однако излишняя зональность не нужна; количество зон должно определяться в зависимости от размера и конусности деталей.

На рис. 25 показана косая коническая фруста и ее развернутая схема. Метод прокатки косого конического фруста заключается в следующем:

- Разделите развернутый материал на четыре зоны. Оба конца, обозначенные линиями 1-3, представляют собой половинные зоны, а линии 3-7, 7-7 и 7-3 - полные зоны;

- Следуйте методу зональной прокатки, начиная с обоих концов, а затем с середины, прокатывая несколько раз, плавно переходя от одной зоны к другой, и постоянно сверяясь с шаблоном, чтобы избежать чрезмерной прокатки;

- Во время прокатки, основываясь на положении каждой генераторной матрицы и условиях каждой зоны, в любое время поднимайте или опускайте верхний валок, перемещайте заготовку вперед или назад, к малому или большому концу, чтобы линия давления прокатки всегда совпадала с генераторной матрицей развернутого материала секторной формы. Только в этом случае можно прокатать коническую фрустуму, полностью соответствующую заданной форме.

При прокатке конических фрустумов иногда в самом начале прокатки малый конец оказывается заблокированным, а заготовка еще не сформировала кривизну, что затрудняет ее перемещение. Решение заключается в использовании ломика для перемещения большого конца, как показано на рис. 26a.

Когда прокатка близка к формовке, иногда фрустум не вращается. Помимо небольшого поднятия верхнего валка, можно также использовать ломик, чтобы сдвинуть большой конец фруста с внешней стороны, как показано на рис. 26b.

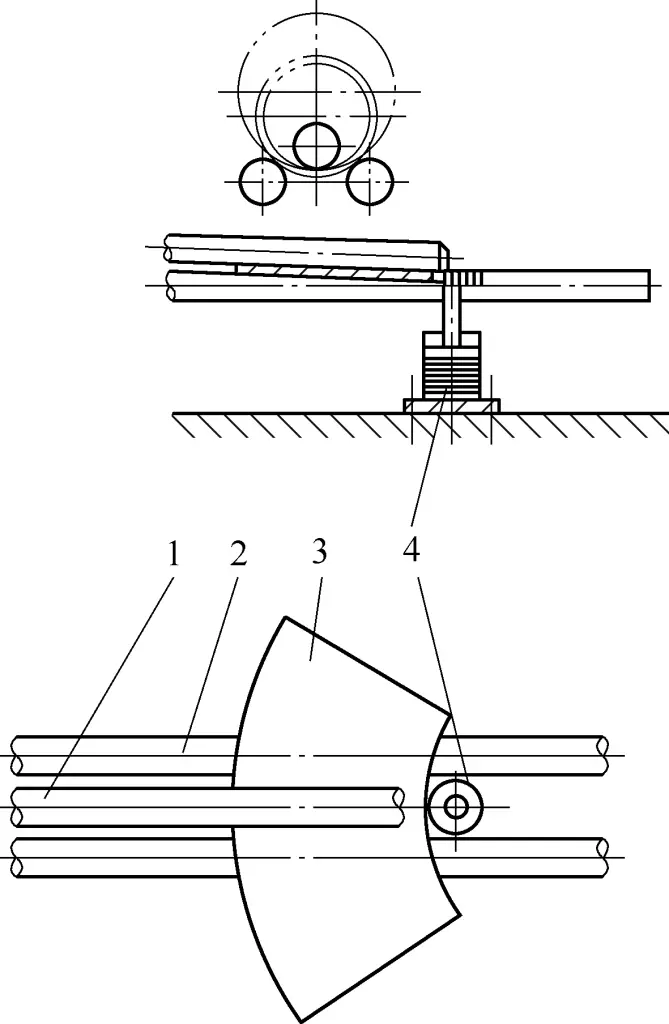

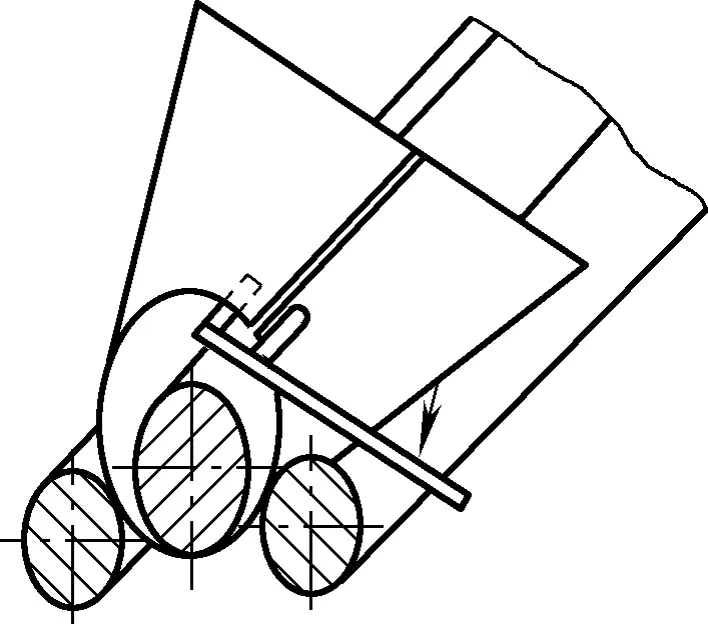

(3) Метод вращательной подачи

Метод ротационной подачи - это относительно точный метод обработки конических фрустов, используемый в основном для обработки прямых конических фрустов. Косые конические фрустумы также могут быть выборочно использованы в определенных сегментах в зависимости от фактической ситуации. На рис. 27 представлена схема использования метода ротационной подачи для прокатки конических фрустумов. Принцип работы заключается в добавлении направляющих колес на большом и малом концах заготовки, чтобы заставить лист вращаться и подаваться внутрь, обеспечивая, чтобы линия прокатки в основном совпадала с генераторной матрицей конической фрустумы.

1 - Землеройная машина

2-Заготовка

3-х направляющее колесо

4-стороннее направляющее колесо

5-Верхний центр вала

6-сторонний центр роллинга

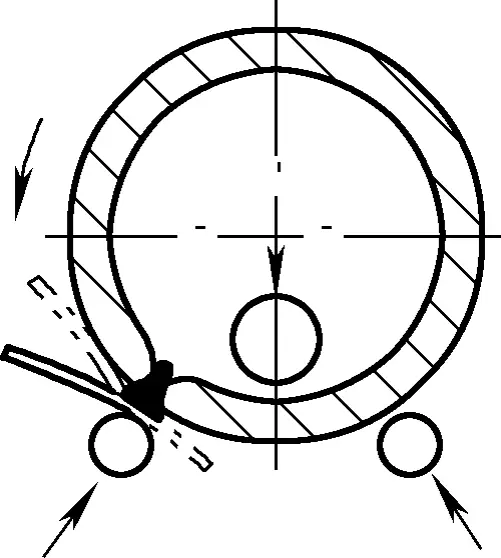

(4) Метод замедления на малом конце

Метод замедления малого конца также является относительно точным методом обработки конических фрустумов, в основном используемым для обработки прямых конических фрустумов. Косые конические фрустумы также могут быть выборочно использованы в определенных сегментах в зависимости от фактической ситуации. На рис. 28 показана схема использования метода замедления малого конца для прокатки конической фрустумы. Принцип работы заключается в добавлении фрикционного замедляющего устройства на малом конце заготовки, что увеличивает сопротивление и тем самым замедляет малый конец заготовки.

1-Верхний рулон

2-сторонний ролл

3-Бланк

4Устройство замедления

2. Методы исправления дефектов при конических операциях на фрустуме

Проблемы, возникающие при прокатке конических фрустумов, можно устранить с помощью следующих методов.

(1) Обработка дефектов сварки шва

После формирования косого конуса следующим этапом является позиционная сварка продольного шва. Как правило, для толстолистовых деталей большого размера позиционная сварка выполняется непосредственно на листопрокатном станке; для тонколистовых деталей малого размера иногда детали могут быть сняты с листопрокатного станка и размещены на платформе, затем возвращены на листопрокатный станок для скругления или непосредственно скруглены на платформе.

При проведении позиционной сварки продольного шва на листопрокатной машине для различных дефектов продольного шва косых конических облоев используются различные методы обработки. Основные методы сводятся к следующему:

1) Метод обработки больших зазоров по всей длине шва.

Большой зазор по всей длине шва указывает на недостаточную кривизну. Если зазор большой, слегка опустите верхний вал валика и поверните один раз, чтобы уменьшить кривизну, тем самым сузив зазор, как показано на рис. 29a; если зазор немного большой, поверните шов в соответствующее положение и слегка надавите на верхний вал валика, чтобы сузить зазор, как показано на рис. 29b.

2) Метод обработки больших зазоров на одном конце.

Этот дефект вызван тем, что вал верхнего вала неровный, в результате чего давление на нижнем конце большое, а на верхнем - маленькое. Основными методами устранения этого дефекта являются:

① Метод набивки. Во время работы сначала закрепите позиционный шов на левом конце, где имеется подходящий зазор, а затем используйте метод набивки на правом конце, чтобы уменьшить зазор. Если зазор небольшой, добавьте подкладку с одной стороны; если зазор большой, добавьте подкладку с обеих сторон.

Добавление набивки с обеих сторон происходит следующим образом: сначала набейте полоску с правой стороны, чтобы она еще немного набилась. Это делается для того, чтобы полоса не потеряла головку при повторном набивании левой стороны. После набивки с обеих сторон прижмите или поднимите верхний вал вала в зависимости от размера зазора, как показано на рис. 30.

② Метод двойной F-образной круглой стали. Во время работы зажмите F-образную круглую сталь на концах двух соединительных пластин и с силой надавите вниз, чтобы уменьшить зазор, как показано на рис. 31.

③ Метод избыточного давления. Во время работы прочно закрепите один конец позиционной сваркой. Если зазор на другом конце невелик, используйте верхний вал вала для создания избыточного давления; если зазор велик, создайте избыточное давление верхним валом вала, вращая его влево и вправо, чтобы предотвратить концентрацию избыточного давления в одной области, вызывая негладкую деформацию. Этот метод эффективен и более трудоемок, чем предыдущие два метода.

3) Метод обработки перекрывающихся швов по всей длине.

Перекрывающиеся швы по всей длине указывают на чрезмерную кривизну. Метод лечения заключается в том, чтобы поднять верхний вал вала и повернуть цилиндр, как показано стрелками на рис. 32a или 32b, в зависимости от положения шва. Это, в сочетании с собственным весом цилиндра, увеличит радиус кривизны и уменьшит нахлест. В качестве альтернативы поверните цилиндр к верху, как показано на рис. 32c, поднимите верхний вал и используйте вес цилиндра для уменьшения перекрытия.

4) Метод обработки небольших зазоров по всей длине шва.

Небольшие зазоры между швами по всей длине также указывают на чрезмерную кривизну. Основной метод лечения такой же, как и при обработке перекрывающихся полноразмерных швов.

5) Метод обработки одного конца, имеющего подходящий зазор, и другого конца, перекрывающегося или имеющего небольшой зазор.

Метод лечения этого дефекта заключается в том, чтобы сначала приварить подходящий конец, а затем слегка приподнять верхний вал на другом конце. По мере подъема верхнего вала вала величина нахлеста постепенно сужается. Когда зазор станет подходящим, закрепите его позиционной сваркой.

6) Метод обработки несовпадающих краев.

Несоосность возникает из-за того, что генераторная матрица не параллельна верхнему валу вала. Небольшую несоосность можно исправить вручную, в то время как большая несоосность требует подкладки. Подложите плоскую сталь под нижний вал вала на более длинном углу; используйте тонкую плоскую сталь при незначительном смещении и толстую плоскую сталь при большом смещении. Убедитесь, что конец затуплен, чтобы облегчить плавный вход, и расположите плоскую сталь на краю, чтобы увеличить силу коррекции, как показано на рисунке 33.

Кроме того, вращение цилиндра для изменения положения шва на трехвалковом валу также может исправить несоосность.

7) Метод обработки смещения краев.

Перекос кромок может происходить как в конце, так и в середине. Метод обработки одинаков. Во время работы используйте F-образную круглую сталь, чтобы приподнять один конец, намеренно создавая большую несоосность, и исправляйте по одной точке за раз, фиксируя позиционной сваркой по мере продвижения, как показано на рисунке 34. При необходимости меняйте направление приложения силы с помощью F-образного круга в зависимости от положения несоосности.

(2) Коррекция круга после сварки

После сварки конического фруста, как правило, требуется коррекция круга. В производстве, помимо использования большого молотка для ручной коррекции, можно также использовать подбивку на листопрокатном станке. Метод исправления такой же, как и для цилиндрических деталей.

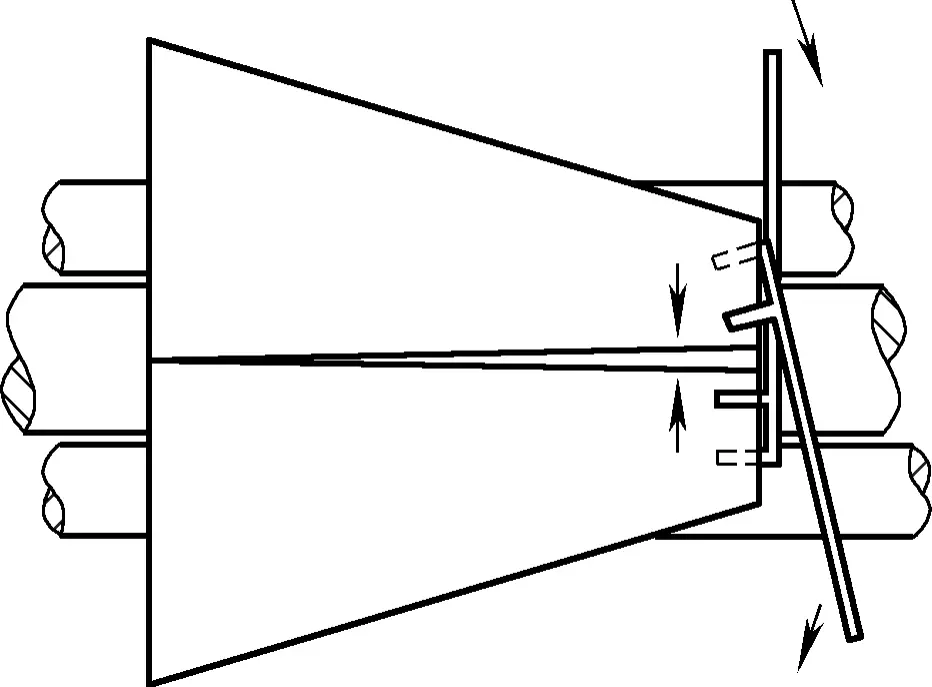

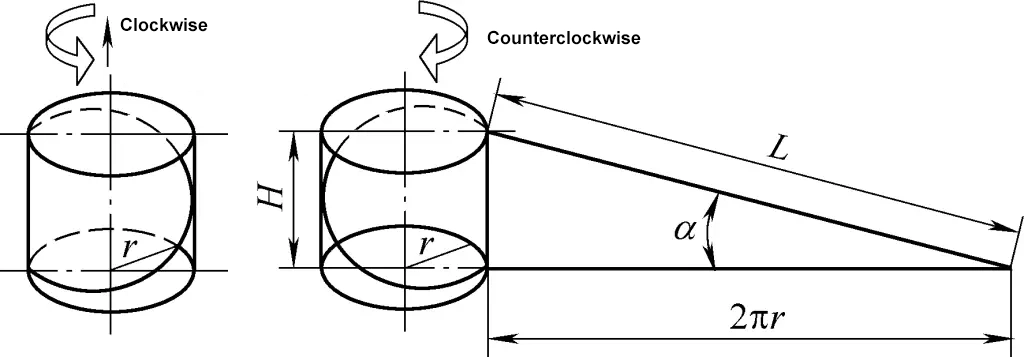

IV. Методы прокатки спиральных деталей

Спиральные детали (например, проступи спиральных лестниц, спиральные направляющие и т. д.) являются одними из распространенных компонентов листового металла. Их можно считать сформированными из правильного цилиндрического тела путем вырезания на его поверхности полосы равной ширины вдоль угла подъема спирали α, как показано на рисунке 35.

Таким образом, угол спирали нити α можно рассчитать как α=arctan(H/2πr), значения символов в формуле показаны на рисунке 35.

Существует два типа спиральных частей: левосторонние и правосторонние. Различают их следующим образом: при фронтальном рассмотрении спиральной части, если видимая часть поднимается справа налево, то она левосторонняя; если видимая часть поднимается слева направо, то она правосторонняя.

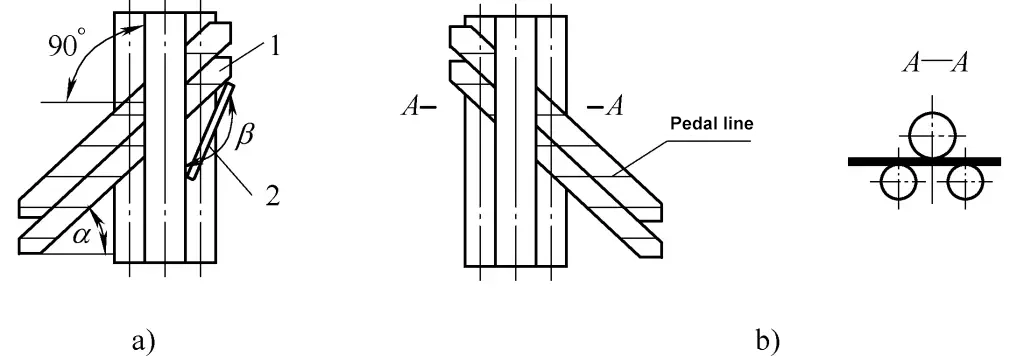

1. Операция прокатки и гибки спиральных деталей

Согласно принципу формирования спиральных деталей, известно, что спиральные детали фактически являются частью цилиндра, поэтому метод прокатки такой же, как и для цилиндра. На рисунке 36 показана схема прокатки и гибки обычной спиральной детали - боковой панели винтовой лестницы.

а) Левша

б) Праворукий

Боковая панель 1-спиральной лестницы

2-Шаблон для измерения угла наклона

Метод прокатки и гибки боковой панели винтовой лестницы такой же, как и цилиндра, но перед формовкой угол α между заготовкой и осью верхнего валка листопрокатного станка должен соответствовать углу спирали винтовой лестницы. Угол укладки во время прокатки можно измерить с помощью шаблона, при этом угол шаблона β=180°-α, как показано на рис. 36.

В процессе прокатки, в зависимости от длины боковой панели винтовой лестницы и конкретных условий работы листопрокатного станка, она может быть изготовлена по частям или по несколько штук одновременно.

2. Меры предосторожности при выполнении операций прокатки и гибки

При выполнении операций прокатки и гибки спиральных деталей необходимо учитывать следующие моменты:

1) Для спиральных деталей с разными направлениями, во время прокатки и гибки, заготовка может быть помещена в листопрокатный станок с любой стороны, но угол ее размещения не должен изменяться произвольно. Подробнее см. рис. 36.

2) Если материал пластины прокатанной спиральной части относительно тонкий и узкий, из-за низкого трения с осью нижнего валка, если заготовку трудно перемещать, можно использовать следующие методы обработки: первый метод - увеличить площадь контакта, разместить две или более пластин одновременно; второй метод - увеличить жесткость, наложить две или более пластин; третий метод - увеличить трение между пластиной и осью нижнего валка, используя пробойник или посыпая песком ось нижнего валка, можно увеличить трение.

V. Методы прокатки и гибки профилей

Для изготовления деталей из листового металла обычно используются такие профили, как угловая сталь, швеллерная сталь и трубный материал. Для формирования профиля он может быть согнут на станке гибка профиля машинным или ручным способом. Дополнительно, листопрокатные станки (трехвалковые) широко используются в производстве для прокатки и гибки.

1. Методы прокатки и гибки угловой стали

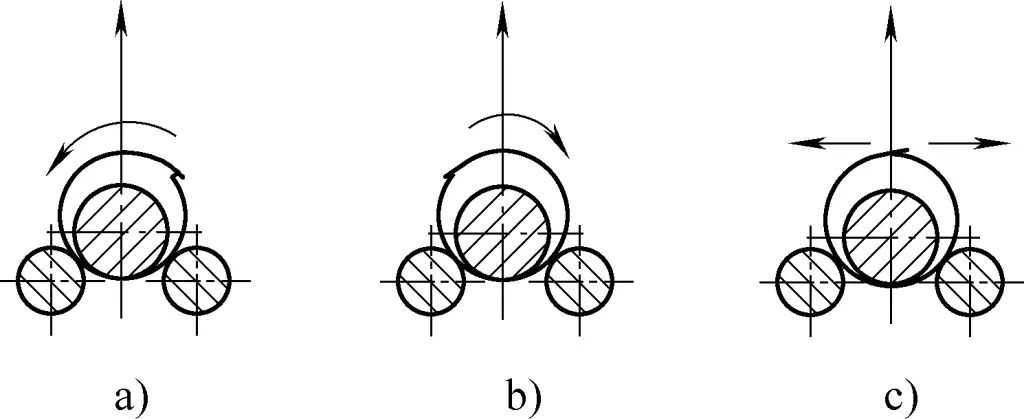

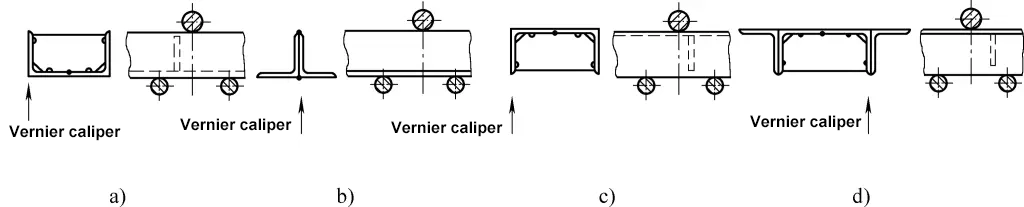

Основными методами формовки для прокатки и гибки угловой стали являются внутренний изгиб и внешний изгиб (см. рис. 37), а распространенными методами прокатки и гибки угловой стали являются прямая прокатка и прокатка по шаблону.

(1) Прямая прокатка

Из-за несимметричной структуры самой угловой стали при изгибе ее центроидная линия и результирующая сила положительного напряжения, распределенного по сечению, не находятся в одной плоскости. Поэтому, помимо изгибающего момента, на угловую сталь может действовать крутящий момент, вызывающий деформацию поперечного сечения угловой стали, например, увеличение включенного угла при внешнем изгибе и скручивание поперечного сечения; уменьшение включенного угла при внутреннем изгибе.

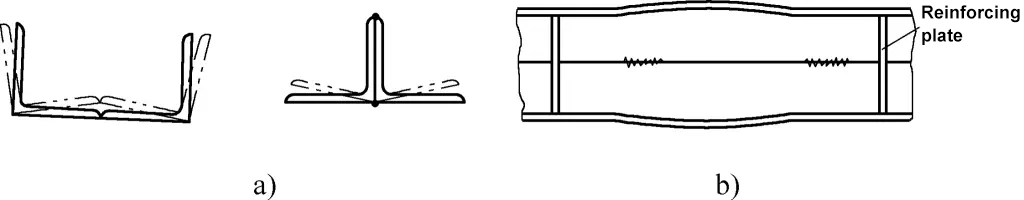

Для предотвращения деформации при прокатке и гибке угловой стали обычно принимаются такие необходимые меры, как сборка и сварка усиливающих пластин для армирования.

1) Типы сборки.

На рисунке 37 показаны несколько форм сборки перед внутренней и внешней гибкой, где на рисунках 37a и 37c показаны U-образные структуры, а на рисунках 37b и 37d - Т-образные структуры.

2) Использование армирующих пластин.

В собранной конструкции из угловой стали также используется множество усиливающих пластин, например, U-образные и T-образные конструкции, показанные на рис. 37a, 37c и 37d, которые соединяют угловую сталь с усиливающими пластинами. Их цель - увеличить площадь контакта и повысить устойчивость, уменьшая вероятность растрескивания при прокатке и предотвращая деформацию.

Расстояние между точечная сварка Арматурные пластины могут быть определены в зависимости от диаметра. При большом диаметре и малой силе расстояние между пластинами может быть больше. При малом диаметре и большом усилии расстояние может быть меньше. Как правило, при прокатке угловой стали диаметром 4-5 м с равными сторонами 63 мм × 63 мм × 6 мм расстояние между листами составляет 350-450 мм.

Высота армирующей пластины должна быть на 5 мм ниже верхнего края, чтобы учесть сжатие и опускание фланца во время прокатки. На рисунке 38a показана деформация при отсутствии усиливающих пластин, а на рисунке 38b - при использовании слишком малого количества усиливающих пластин.

3) Расстояние между соединительными швами и их размер.

Расстояние между соединительными швами также определяется в зависимости от диаметра прокатки и гибки и технических характеристик угловой стали. При одинаковых технических характеристиках угловой стали, если диаметр прокатки и гибки большой, из-за меньшего усилия формовки расстояние между сварными швами может быть больше; если диаметр прокатки и гибки маленький, расстояние между швами должно быть короче. Как правило, если диаметр прокатки и гибки составляет 4-5 м, расстояние между швами составляет 500 мм, а длина шва - 40-50 мм.

4) Методы прокатки.

Метод прокатки собранной угловой стали аналогичен методу прокатки цилиндров. Если для помощи требуется кран, подъемная сила должна быть равномерной, без раскачивания влево и вправо или движения вверх и вниз, чтобы избежать растрескивания сварных швов. В процессе прокатки следует использовать шаблоны для проверки в любое время.

5) Измерение шаблонов.

Шаблон должен быть выполнен в виде внутренней или внешней карты в зависимости от размера диаметра прокатки и гибки. Поскольку большая поверхность имеет тенденцию провисать после прокатки, только вертикальные углы шаблона могут отражать фактическую кривизну, как показано стрелками на рис. 37.

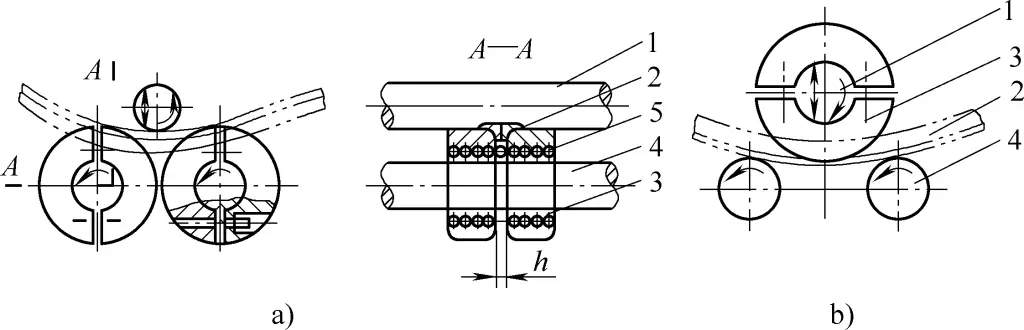

(2) Прокатка шаблонов

При высоких требованиях к качеству формовки угловой стали или отсутствии точек сварки можно использовать шаблоны для прокатки на трехосевом листопрокатном станке, как показано на рис. 39. На рисунке 39a показан шаблон для прокатки для внешней гибки угловой стали, а на рисунке 39b - шаблон для прокатки для внутренней гибки угловой стали.

1-Верхняя ось вала

2-угольная сталь

3-шаблон

4Ось нижнего вала

5-болт

1) Структура шаблона.

Конструктивная форма внутренних и внешних гибочных шаблонов для угловой стали в основном одинакова. Они состоят из двух половин, образующих пару, а две пары составляют комплект, закрепленный болтами на оси верхнего или нижнего валка. Шаблон может быть изготовлен из нескольких слоев толстых стальных листов, сваренных в заготовку, затем обработан на токарном станке для формирования внутренней и внешней окружностей, разрезан на две части и имеет определенный зазор в месте соединения для обеспечения большей силы зажима при совмещении двух половин.

2) Методы прокатки.

Для внешней гибки угловой стали можно установить пару шаблонов на каждой из двух нижних осей валков, затем отрегулировать зазор между шаблонами в зависимости от толщины угловой стали, убедившись, что зазор больше толщины угловой стали на 2 мм, чтобы угловая сталь могла плавно пройти через шаблон.

Поместите собранную угловую сталь в зазор, и последующий метод работы будет таким же, как при прокатке и гибке листового материала. Для внутренней гибки угловой стали требуется только один комплект шаблонов на оси верхнего валка, а метод прокатки такой же, как и для внешней гибки.

2. Методы прокатки и гибки швеллерной стали

Благодаря симметрии стального швеллера в одном направлении, его технологичность при гибке вальцами выше, чем у угловой стали, и его легче обрабатывать на листопрокатном станке. Процесс гибки валков и метод работы могут быть такими же, как и для угловой стали.

3. Метод гибки валков для круглых труб

Подобно процессу гибки угловой стали, распространенные методы гибки круглых труб также включают прямую прокатку и прокатку в форме.

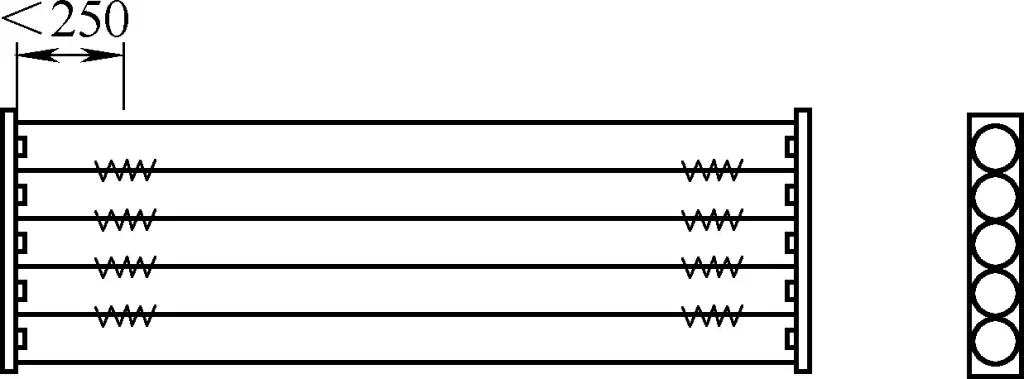

(1) Прямая прокатка

Чтобы увеличить поверхность контакта и повысить стабильность, в процессе гибки круглых труб вальцами необходимо сваривать несколько труб в единое целое. Метод позиционной сварки показан на рис. 40. Используйте плоскую сталь для сварки концов двух труб вместе. Ширина плоской стали должна быть равна диаметру трубы. Чтобы уменьшить количество точек сварки, избегайте позиционной сварки в середине, насколько это возможно в зависимости от напряжения.

Последующий валковая штамповка такой же, как и для пластинчатых материалов. Чтобы свести к минимуму овальность, следует использовать метод многократного прохода.

(2) Прокатка пресс-формы

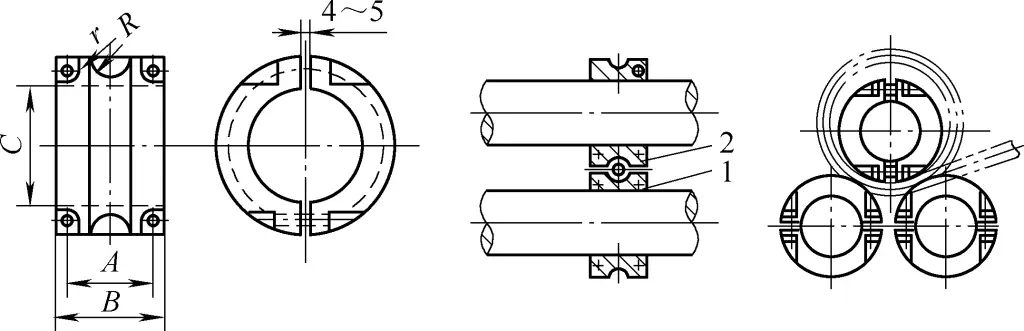

Для круглых труб или круглых стальных колец с высокими требованиями к овальности можно использовать формовочную прокатку на листопрокатном станке. Конструкция кристаллизатора показана на рисунке 41. Форма работает путем закрепления двух полукругов на трех валах.

1-Молдинг вала нижнего вала

2Модель вала верхнего вала

Форма может быть сварена из нескольких слоев толстых листов и обработана на токарном станке для получения внутренней и внешней окружностей и полудугового паза для размещения круглой трубы в центре. Затем пресс-форму разрезают на две части, оставляя некоторый зазор на стыке, чтобы обеспечить достаточное усилие зажима при совмещении двух половин (небольшое ослабление после прессования не является существенным).

При гибке валков закрепите три комплекта форм на верхнем и нижнем валках с помощью болтов, чтобы канавки находились в одной плоскости. Поднимите верхний вал, поместите круглую трубу или круглую сталь в канавки нижних валов, опустите верхний вал и отрегулируйте давление верхнего вала, чтобы прокатать трубы или стальные кольца, соответствующие проектной кривизне.

Гибка трубными валками обычно подходит для гибки труб, у которых R/Dвнешний ≥ 10 и t/Dвнешний ≥ 0,06 (где R - радиус изгиба, Dвнешний внешний диаметр, а t - толщина стенки).