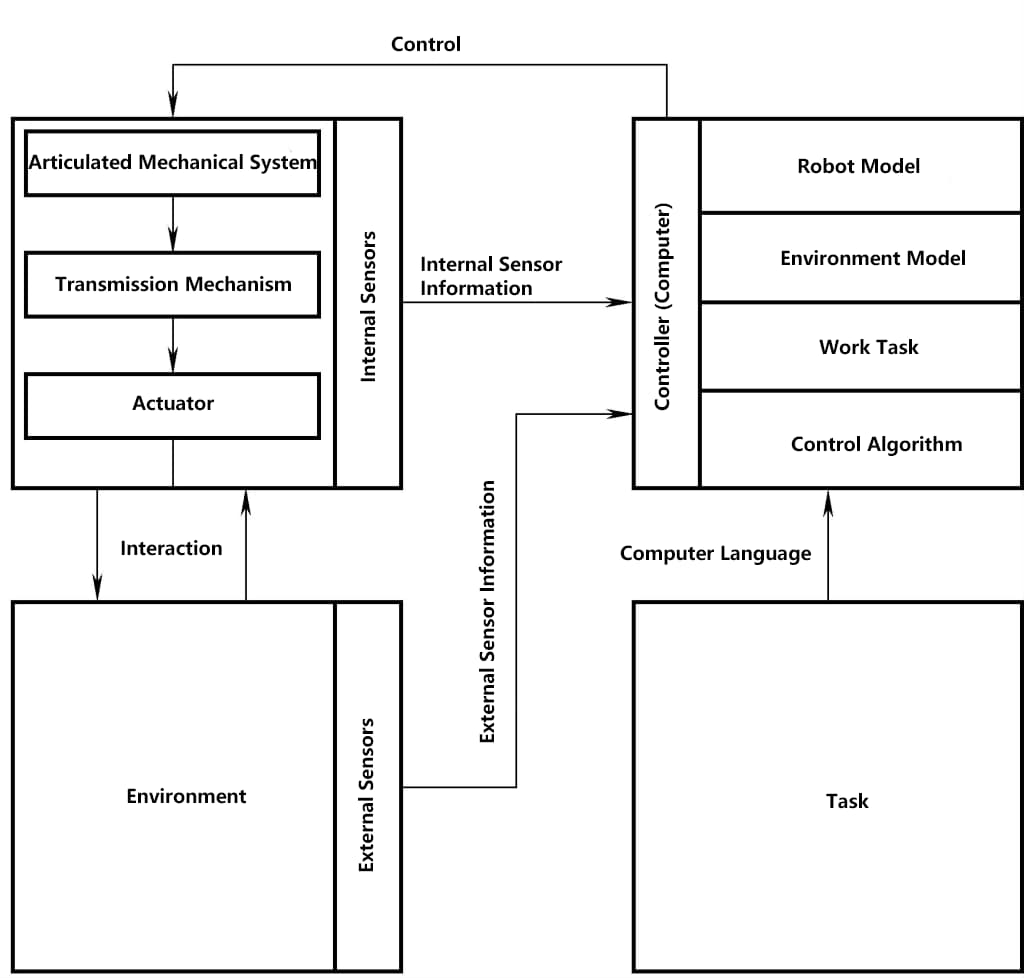

Промышленные робототехнические системы обычно состоят из четырех частей: манипулятора (тела), окружающей среды, задач и контроллера, как показано на рисунке 1.

Окружающая среда относится к рабочему окружению робота, включая рабочий объект и некоторые препятствия. Робот должен избегать столкновения с этими объектами во время своего движения.

Задача - это работа, которую робот должен выполнить, например, сварка, покраска, перемещение и т. д. Обычно ее можно определить как разницу между двумя состояниями среды, и она должна быть описана и сохранена в контроллере робота с помощью соответствующего языка или программ.

Контроллер предназначен для получения информации от внутренних и внешних датчиков робота, ее обработки и формирования управляющих сигналов по определенной программе управления, приводящих в движение различные суставы тела робота, тем самым выполняя поставленную задачу. Корпус робота - это механический механизм, выполняющий поставленную задачу, состоящий из набора взаимосвязанных механизмов движения, включая руки, суставы и концевые эффекторы.

В практической инженерии корпус робота также известен как манипулятор, роботизированная рука, механическая рука и т.д. Большинство корпусов роботов представляют собой сочлененные механические конструкции с несколькими степенями свободы. Сварочные роботы обычно имеют 6 степеней свободы, 3 из которых направляют конечный инструмент в нужное положение, а остальные 3 используются для управления положением инструмента.

I. Формы строения тела робота

В широком смысле роботизированные механизмы можно рассматривать как тип стержня механизм, включающий такие части, как руки, запястья, когти и механизмы ходьбы. У сварочных роботов структура тела включает в себя в основном руки и запястья.

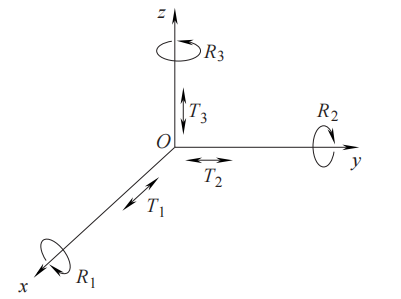

Свободное жесткое тело имеет 6 степеней свободы в трехмерном пространстве, как показано на рисунке 2. Для выполнения любой пространственной операции роботу также необходимо 6 степеней свободы.

Движение робота - это комбинация движений руки и запястья. Обычно рука имеет 3 шарнира, которые используются для изменения положения опорной точки запястья, что называется механизмом позиционирования; запястье также имеет 3 шарнира, обычно эти 3 оси пересекаются и используются для изменения положения конечного инструмента, что называется механизмом ориентации. Таким образом, весь робот можно рассматривать как механизм позиционирования, соединенный с механизмом ориентации.

1. Структура руки

Рука робота - это часть, которая непосредственно выполняет операции, и от ее строения во многом зависят возможности робота. В общем случае рука состоит из стержней и соединяющих их шарниров (кинематических пар). Сустав имеет одну или несколько степеней свободы.

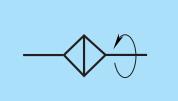

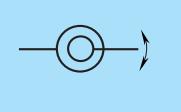

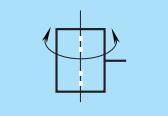

Так называемая степень свободы - это показатель гибкости движения робота, означающий количество независимых отдельных движений. Степени свободы, которые могут создавать активное движение с помощью привода, называются активными степенями свободы, а те, которые не могут создавать движущую силу, - пассивными. В таблице 1 приведены обозначения и направления движения репрезентативных шарниров с одной степенью свободы.

Таблица 1 Соединения с одной степенью свободы

| Имя | Символ | Пример |

| Перевод |  |  |

| Вращение |  |  |

| Вращение ① |  |  |

| Вращение ② |  |

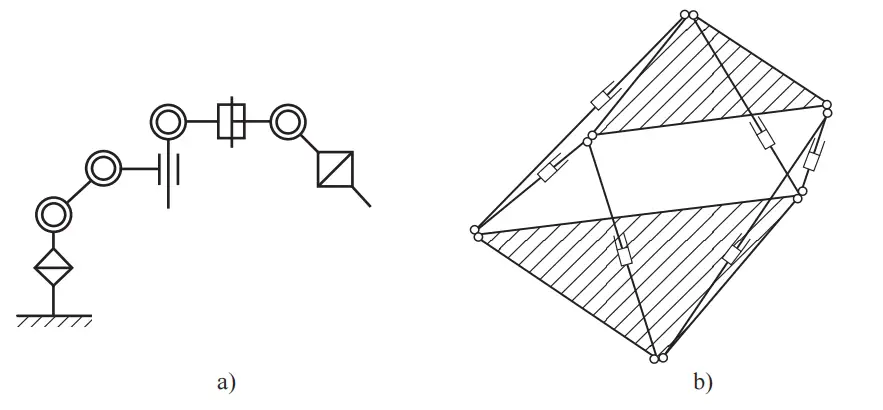

Методы построения элементов и шарниров можно условно разделить на два типа. С точки зрения общего вида руки, последовательно соединенные члены и суставы, составляющие руку, называются роботами с последовательными членами или роботами с открытой цепью, а параллельно соединенные - роботами с параллельными членами или роботами с закрытой цепью. На рисунке 3 приведены примеры степеней свободы роботизированных рук с последовательным и параллельным соединением. На самом деле большинство роботизированных рук относятся к типу последовательных.

a) Тип последовательного члена

b) Тип параллельных элементов

Метод построения степеней свободы значительно влияет на диапазон движения робота и его работоспособность, а также на другие характеристики. Например, сферический шарнир - это шарнир с тремя степенями свободы, который может двигаться в любом направлении, что позволяет легко определить позу, подходящую для выполнения задачи. Однако из-за ограничений актуатора полностью реализовать эту функцию сложно. Поэтому для достижения трех степеней свободы роботы обычно соединяют последовательно три механизма с одной степенью свободы.

Использование такого последовательного способ подключенияДаже при одинаковых трех степенях свободы существует множество различных комбинаций степеней свободы, каждая из которых имеет свои функции.

Например, существует множество конкретных методов построения механизма запястья с 3 степенями свободы. Учитывая условия наличия поступательных и вращательных степеней свободы по осям x, y и z, отсутствие смещения между соседними звеньями, а также перпендикулярность или параллельность осей соседних шарниров, существует в общей сложности 63 вида. Кроме того, с учетом трех степеней вращения, у руки с 6 степенями свободы есть целых 909 способов построения степеней свободы.

Поэтому необходимо определить эффективный способ построения степеней свободы, основываясь на таких критериях, как требования целевой операции.

Основное назначение руки - позиционирование в трехмерном пространстве, для чего, как уже говорилось, необходимы три степени свободы. Если рассматривать комбинацию трансляционных, вращательных и поворотных степеней свободы, то всего существует 27 способов построения степеней свободы. Однако, исходя из формы движения, представительные способы построения степеней свободы можно разделить на следующие четыре типа:

- Робот с цилиндрическими координатами.

- Робот со сферическими координатами.

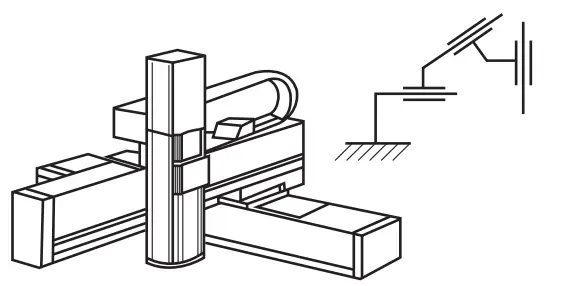

- Робот с декартовыми координатами.

- Шарнирный робот.

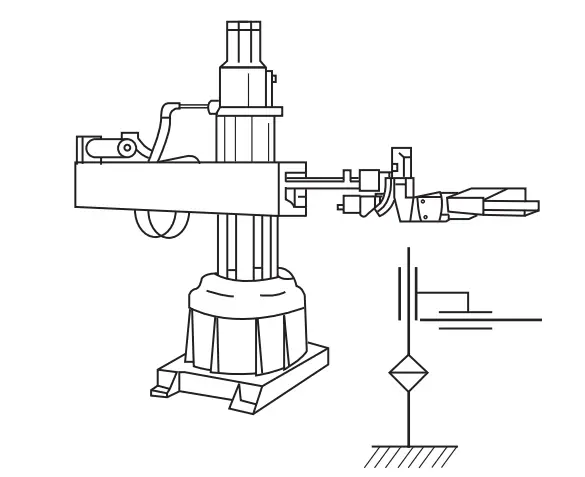

Робот с цилиндрическими координатами, показанный на рисунке 4, состоит из комбинации одного вращения и двух перемещений; робот со сферическими координатами, показанный на рисунке 5, формируется из комбинации вращения, поворота и перемещения.

Эти два типа роботов, обладая центральной вращательной степенью свободы, имеют большой диапазон движения, а их координатные вычисления относительно просты. Первый в мире практический промышленные роботы, "Versatran" и "Unimate", приняты цилиндрический и сферический механизмы координат соответственно.

Робот с декартовыми координатами (см. рис. 6) имеет независимые степени свободы по осям x, y и z, отличается простой конструкцией, высокой точностью и предельно простым расчетом координат и управлением. Однако диапазон его движения не очень широк, что затрудняет выполнение высокоскоростных действий.

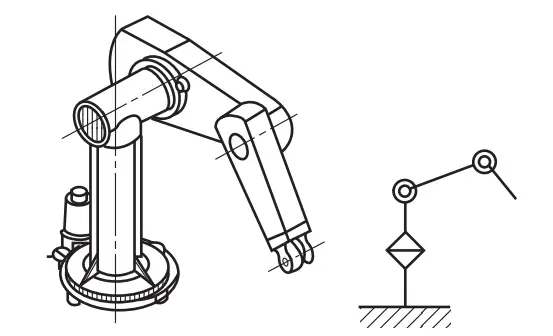

Шарнирный робот состоит в основном из вращательных и вращательно-поступательных степеней свободы, которые можно представить как структуру, имитирующую человеческую руку, со связным шарниром, имеющим локтевой сустав. В этом случае часть от локтя до плеча называется верхней рукой, а часть от локтя до запястья - предплечьем. Такая структура наиболее эффективна для определения любой позиции и позы в трехмерном пространстве. Она хорошо адаптируется к различным задачам, но ее недостатком является то, что расчет координат и управление ими относительно сложны, и трудно добиться высокой точности.

Шарнирные роботы, основанные на методе построения степеней свободы, можно разделить на несколько категорий.

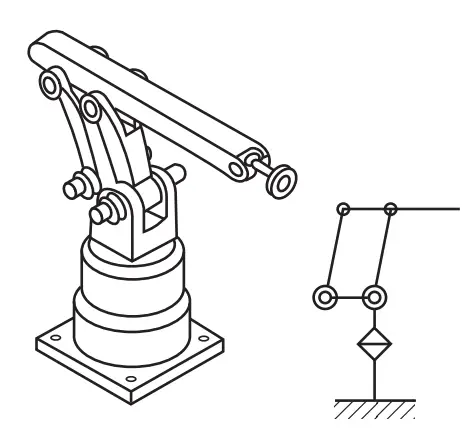

На рисунке 7 представлен общий манипулятор, в котором принята структура с вращением, вращением, вращением степеней свободы. Рука на рисунке 8 использует параллелограммное звено и устанавливает привод, используемый для движения суставов, в основании руки.

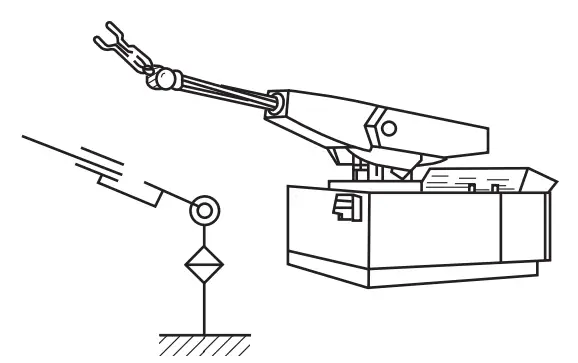

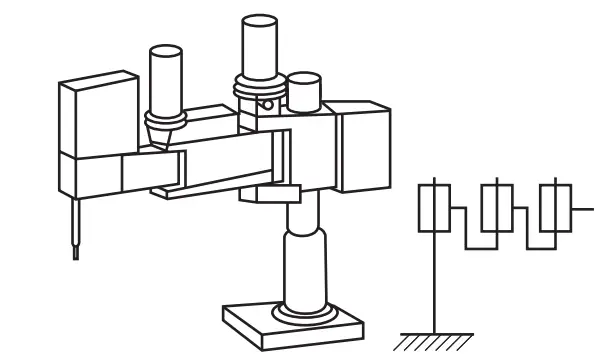

На рисунке 9 показан робот SCARA (Selective Compliance Assembly Robot Arm), в передней части которого используются степени свободы, позволяющие произвольно перемещаться в двумерной плоскости, поэтому он обладает характеристиками высокой жесткости в вертикальном направлении и низкой жесткости (податливости) в горизонтальном направлении.

Однако в реальной эксплуатации он используется в основном не из-за этого особого свойства податливости, а потому, что с его помощью можно более просто выполнять действия на двухмерной плоскости, поэтому он широко применяется в сборочных операциях.

2. Строение запястья

Запястье робота - это связующее звено между рукой и конечным инструментом, которое используется для изменения положения и ориентации инструмента в пространстве. Структура запястья обычно сложна, что напрямую влияет на ловкость робота. Чаще всего запястье состоит из двух или трех взаимно перпендикулярных суставных осей, причем первый сустав запястья является четвертым суставом робота.

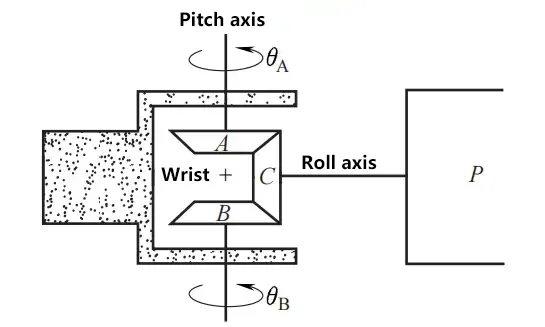

(1) Сферическое запястье с двумя степенями свободы

На рисунке 10 показано простое сферическое запястье Pitch-Roll. Три конические шестерни A, B и C образуют дифференциальный механизм, при этом шестерни A и B соединены с двумя приводными двигателями посредством цепной или ременной передачи, используя разницу скоростей и направление вращения шестерен A и B для синтеза направления и скорости вращения инструмента.

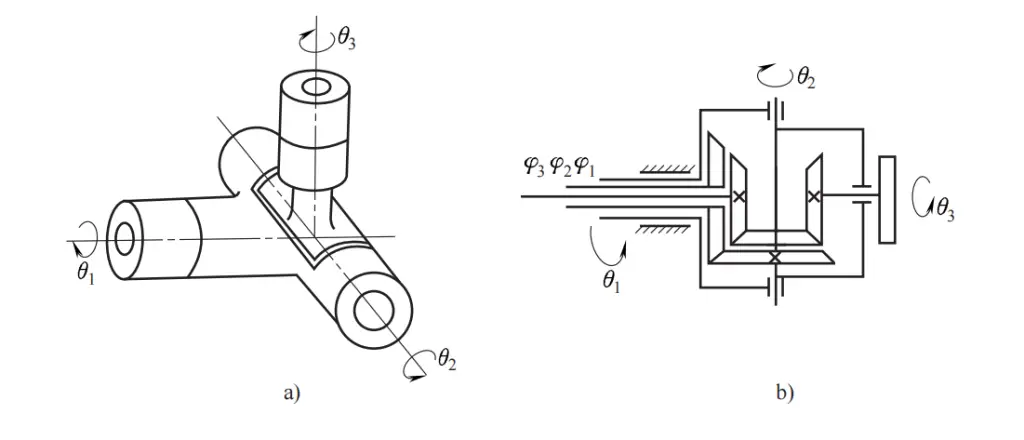

(2) Трехосевое ортогональное запястье

На рисунке 11 показана схема и диаграмма передачи данных запястья с 3-мя степенями свободы, три оси которого перпендикулярны друг другу и пересекаются в одной точке. Теоретически такое запястье может принимать любую позу, но из-за структурных ограничений на углы суставов оно не может принимать любую позу. Этот тип запястья является наиболее распространенным в роботах.

a) Схематическая диаграмма

b) Схема трансмиссии

II. Механизм привода шарниров робота

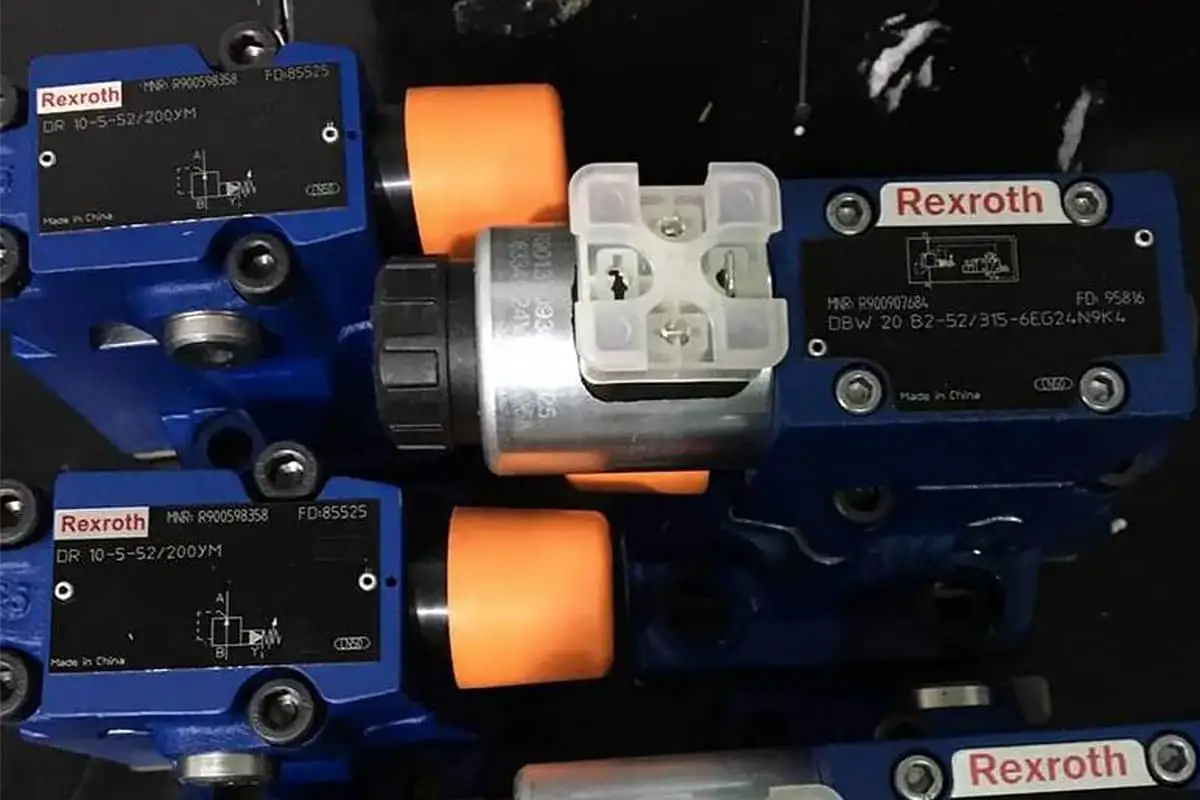

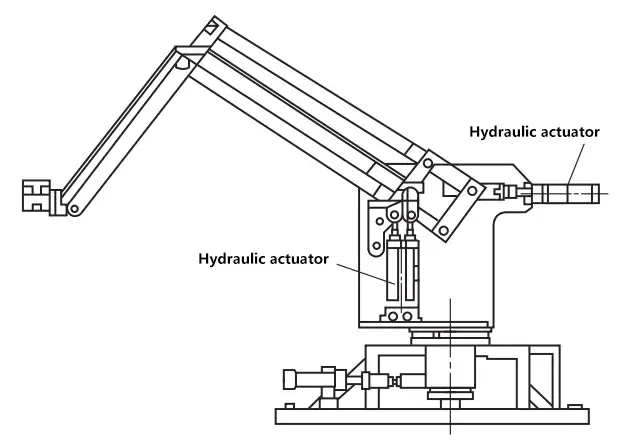

Основные приводы роботов делятся на гидравлические, пневматические, электрические и т.д.

Основным преимуществом гидравлического привода является его высокая мощность, простота конструкции, отсутствие понижающей передачи, прямое соединение с управляемым стержнем и быстрый отклик. Гидравлический сервопривод обладает высокой точностью, но требует дополнительного источника гидравлики и склонен к утечке жидкости, поэтому гидравлический привод в основном используется в робототехнических системах большой мощности.

Пневматические приводы имеют простые источники энергии и конструкции, но по сравнению с гидравлическими приводами они обладают меньшей мощностью при одинаковом объеме (из-за меньшего давления), а их скорость не так просто контролировать, поэтому они в основном используются в низкоточных системах точечного управления.

Электрические приводы являются наиболее широко используемыми приводами в настоящее время. Они имеют простые источники энергии, широкий диапазон изменения скорости, высокую эффективность, высокую скорость и точность положения, но часто связаны с понижающими передачами, что затрудняет прямой привод. Электрические приводы можно разделить на приводы постоянного тока, серводвигатели переменного тока и приводы с шаговыми двигателями.

Последние в основном имеют разомкнутый контур управления, просты в управлении, но не отличаются высокой мощностью, в основном используются в робототехнических системах с низкой точностью и малой мощностью. Серводвигатели постоянного тока имеют много преимуществ, но их щетки подвержены износу и могут легко образовывать искры. С технологическим прогрессом серводвигатели переменного тока постепенно заменяют серводвигатели постоянного тока в качестве основных исполнительных механизмов в роботах в последние годы.

1. Серводвигатель постоянного тока

Серводвигатели постоянного тока обладают малой инерцией вращения, быстрой реакцией на запуск и остановку, широким диапазоном изменения скорости, высоким КПД, высокой точностью регулирования скорости и положения.

Серводвигатели постоянного тока имеют множество преимуществ и высокое соотношение цены и качества, поэтому они всегда были стандартным двигателем для роботизированных платформ. Однако их щетки подвержены износу и могут легко образовывать искры. Поэтому были разработаны бесщеточные двигатели, в которых для коммутации используются цепи Холла.

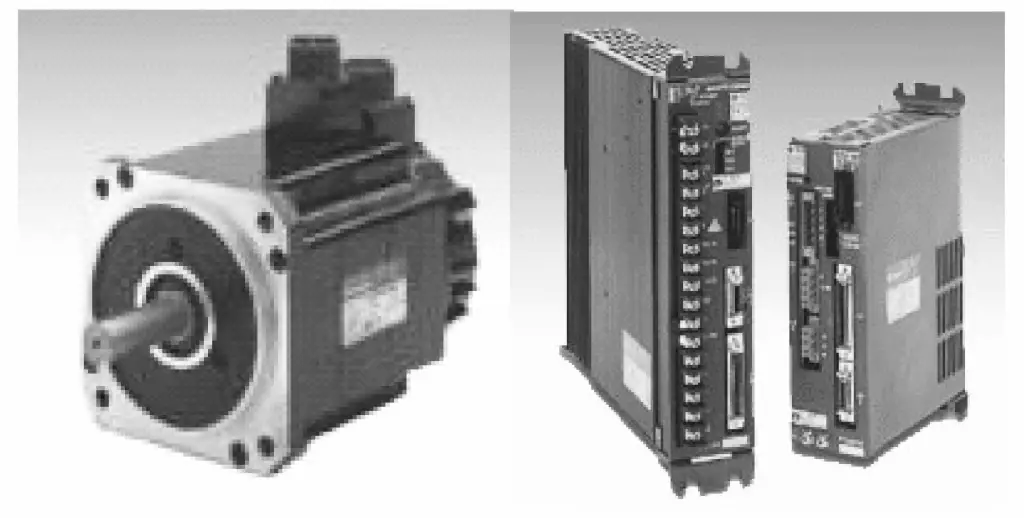

На рисунке 12 показан серводвигатель постоянного тока и приводной усилитель.

2. Серводвигатель переменного тока

Серводвигатели переменного тока обладают большей мощностью, чем серводвигатели постоянного тока, не требуют щеток, имеют высокий КПД и просты в обслуживании, поэтому наиболее широко используются в промышленных роботах. На рисунке 13 показан серводвигатель переменного тока и усилитель привода.

Основные технические параметры серводвигателей переменного тока аналогичны серводвигателям постоянного тока.

3. Шаговый двигатель

Шаговые двигатели - это разновидность бесщеточных двигателей, магниты которых установлены на роторе, а обмотки - на корпусе. Шаговые двигатели - это, по сути, низкоскоростные двигатели, легко управляемые, способные выполнять точные движения, с оптимальной рабочей скоростью 50~100r/min. На рисунке 14 показан шаговый двигатель и драйвер.

Приводы с шаговыми двигателями в основном имеют разомкнутый контур управления, просты в управлении, но не мощны, обладают хорошим тормозным эффектом, но могут испытывать потери шага на очень низких скоростях или при больших нагрузках, часто используются в низкоточных, маломощных робототехнических системах.

III. Механизм совместной передачи робота

Существует два типа методов совместного привода: прямой и непрямой. При прямом приводе выходной вал привода напрямую соединяется с осью шарнира руки робота. При непрямом приводе усилие привода передается на шарнир через редуктор или стальной проволочный тросРемень, параллельная навеска и т.д.

Преимущество прямого привода заключается в том, что между приводом и шарниром находится меньше механических систем, что снижает влияние нелинейных факторов, таких как трение, и приводит к улучшению характеристик управления. Однако, с другой стороны, для прямого привода шарнира руки выходной крутящий момент привода должен быть очень большим, кроме того, необходимо учитывать динамику руки.

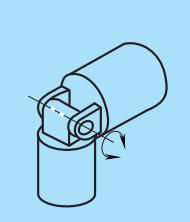

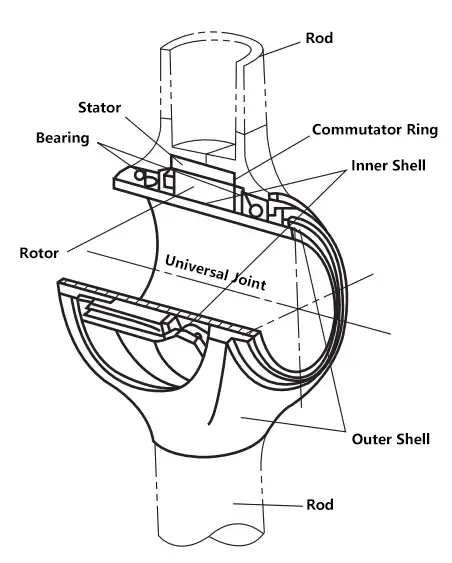

Моментный двигатель, разработанный в 1980-х годах, механическая система которого состоит в основном из подшипников, может обеспечить отличную способность к реверсивному движению (привод выходного вала привода со стороны шарнира). Пример конструкции шарнира с использованием моментного двигателя для прямого привода приведен на рис. 15. Роботы, использующие такие методы прямого привода, обычно называются роботами с прямым приводом (DD Robots).

Большинство шарниров роботов имеют непрямой привод. Для этого типа непрямого привода выходной момент привода обычно значительно меньше момента, необходимого для привода шарнира, поэтому необходимо использовать редуктор.

Кроме того, поскольку рука обычно имеет консольную балочную конструкцию, установка привода, управляющего многогранным шарниром робота, увеличивает нагрузку на привод корневого шарнира руки. Решить эту проблему обычно можно с помощью следующих простых приводных механизмов.

1. Цепи, стальные ремни

Этот метод также располагает водителя далеко от шарнира, являясь одним из способов дистанционного управления. Цепи и стальные ремни обладают хорошей жесткостью и могут передавать большой крутящий момент, часто используются в роботах типа SCARA. Метод привода с помощью зубчатого ремня показан на рис. 16.

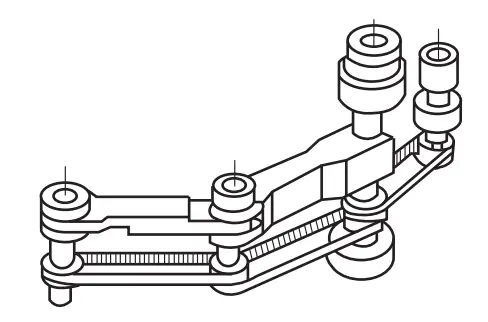

2. Параллелограммная связь

Особенность этого метода заключается в том, что он позволяет установить драйвер в основании руки, и такая структура делает расчет преобразования координат чрезвычайно простым, пример показан на рисунке 17.

IV. Общие механизмы сокращения для шарниров роботов

Как уже упоминалось, в процессе приведения в движение сочленений робота с помощью электродвигателей, учитывая крутящий момент и точность управления, обычно требуется понижающий механизм. Обычно в роботах используются гармонические редукторы и циклоидальные редукторы RV, а в линейной передаче некоторых роботов также используется косозубая передача.

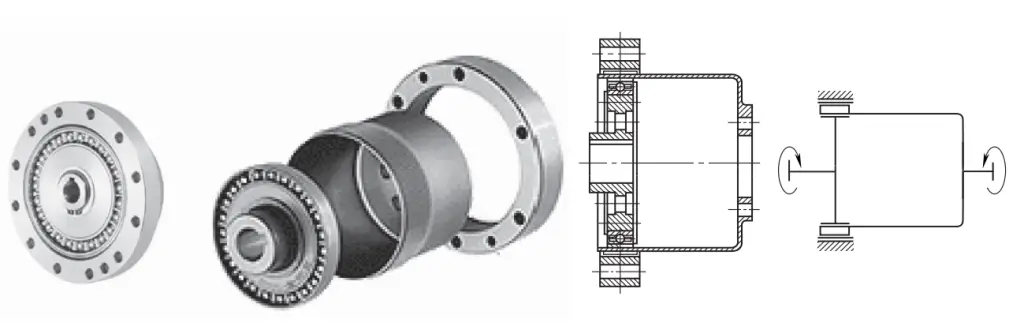

1. Гармонический редуктор

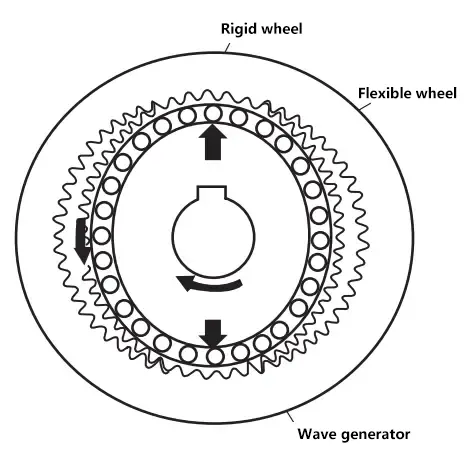

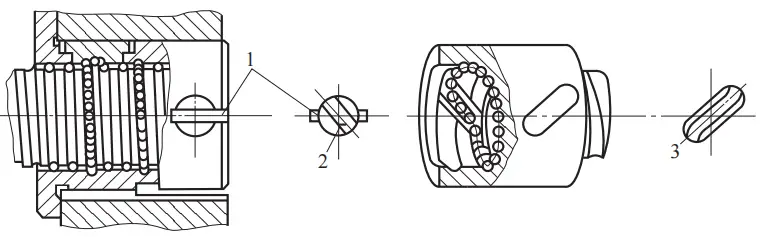

Редуктор гармонического привода включает три основных компонента: генератор волн, гибкий сплайн и круговой сплайн, как показано на рис. 18. Любой из трех компонентов может быть фиксированным, а два других - активным и пассивным, что позволяет добиться уменьшения или ускорения, или использовать два входа и один выход, формируя дифференциальную передачу. На рисунке 19 показана схематическая структура редуктора гармонического привода.

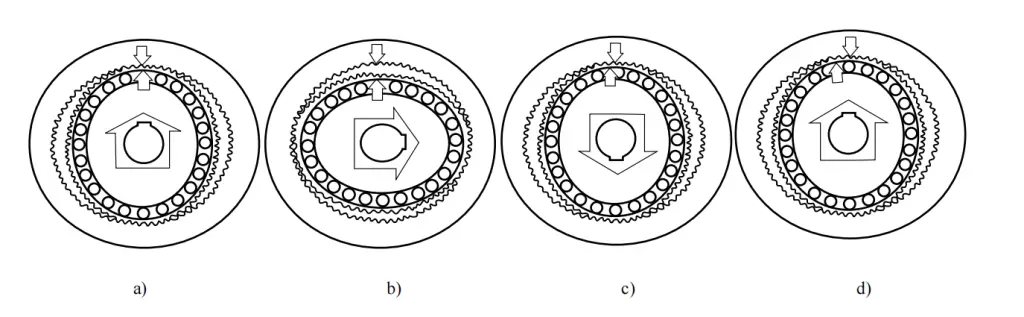

Принцип работы редуктора гармонического привода показан на рисунке 20. Когда круговой шлиц закреплен, генератор волн активен, а флексплайн пассивен, флексплайн деформируется под действием эллиптического генератора волн, при этом зубцы флексплайна на обоих концах главной оси генератора волн полностью входят в зацепление с зубцами кругового шлица.

На обоих концах малой оси генератора волн зубья гибкого сплайна полностью расходятся с зубьями кругового сплайна; на сторонах главной оси эллипса зубья гибкого сплайна и зубья кругового сплайна находятся в состоянии частичного зацепления. Со стороны вращения главной оси в положительном направлении она называется зоной зацепления; со стороны вращения главной оси в противоположном направлении она называется зоной разъединения.

Благодаря непрерывному вращению генератора волн четыре состояния: зацепление, полное зацепление, расцепление и полное расцепление - сменяются последовательно, непрерывно циклически. Поскольку флексплайн имеет несколько меньше зубьев (обычно 2 или 4), чем круговой шлиц, при вращении генератора волн на один оборот флексплайн поворачивается на несколько зубьев в противоположном направлении, что позволяет достичь большого коэффициента редукции.

a)0°

b)90°

c)180°

d)360°

По сравнению с обычной зубчатой передачей гармонический привод имеет следующие основные особенности:

(1) Большое передаточное отношение, одноступенчатое передаточное отношение может быть 50~300.

(2) Плавная передача, высокая грузоподъемность.

Так как в передаче одновременно участвует много зубьев, передача происходит плавно, а грузоподъемность высока. При одинаковых условиях работы объем может быть уменьшен на 20%~50%.

(3) Небольшой и равномерный износ поверхности зуба, высокая эффективность передачи.

При правильно подобранных параметрах зацепления относительная скорость скольжения поверхностей зубьев очень низкая, что приводит к минимальному износу и высокому КПД. При разумной структуре и хорошей смазке КПД η для передачи с i=100 может достигать 0,85; для передачи с i=75 КПД η может достигать 0,92.

(4) Высокая точность передачи.

При одинаковой точности изготовления точность гармонического привода может быть на один уровень выше, чем у обычной зубчатой передачи. Если поверхности зубьев хорошо отшлифованы, точность передачи гармонической передачи зубчатый привод может быть в четыре раза выше, чем у обычной зубчатой передачи.

(5) Небольшой люфт.

Люфт прецизионного гармонического привода обычно не превышает 3′~1′, и даже может быть достигнута безлюфтовая передача.

(6) Движение может передаваться через герметичную стену.

При использовании фиксированной передачи типа flexspline с длинной чашкой движение может передаваться в герметичную коробку, чего трудно добиться при использовании других механизмов передачи.

(7) Гармонический привод не может получить промежуточный выход, а жесткость чашеобразной гибкой пластины относительно низкая.

Исходя из вышеперечисленных характеристик гармонических редукторов, они широко используются в трансмиссии роботизированных суставов, часто выступая в качестве замедляющего и передающего устройства для запястных суставов роботов.

2.RV Циклоидальный шестеренчатый редуктор

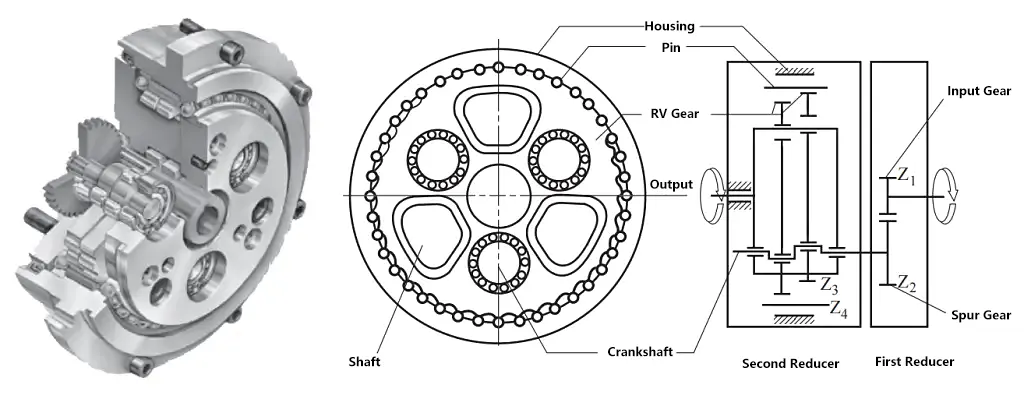

Циклоидальная шестеренчатая трансмиссия RV состоит из одноступенчатой планетарной передачи и одноступенчатого циклоидального шестеренчатого редуктора, как показано на рис. 21.

Он имеет входной вал, который через шестерню на валу приводит в движение 2~3 планетарные передачи, распределенные по окружности. Каждая планетарная передача соединена с двунаправленным эксцентриковым валом, который, в свою очередь, приводит в движение два радиально противоположных циклоидальных колеса RV, которые катятся по неподвижной оболочке с внутренними зубьями. Затем циклоидальные колеса приводят во вращение выходной вал диска через 2~3 нецилиндрических штифтовых вала, распределенных по окружности.

По сравнению с гармоническим приводом, циклоидальный шестеренчатый привод RV не только обладает такими характеристиками, как высокая скорость, коаксиальная передача, компактная структура и высокий КПД, но и отличается хорошей жесткостью и малой инерцией вращения.

По сравнению с устройствами гармонического привода, производимыми в Японии и используемыми в роботах, при одинаковых условиях выходного момента, скорости и коэффициента редукции объем обоих устройств практически одинаков, но жесткость передачи у последнего в 2~6 раз больше. В пересчете на входной вал инерция вращения более чем на порядок меньше, но вес увеличился в 1~3 раза.

Причина большого общего веса и особенно малой инерции вращения маховика заключается в том, что устройство передачи RV добавляет ступень планетарной передачи, позволяя превратить входной вал и шестерни в не очень большой цилиндр, а вращающиеся части сзади, хотя и очень тяжелые, но их инерция вращения, преобразованная во входной вал, становится очень малой после ступени редукции.

Благодаря высокой жесткости, малой инерции вращения и относительно большому весу, этот редуктор особенно подходит для первой ступени вращательного шарнира (поясного шарнира) роботов, где большой собственный вес расположен на основании, а высокая жесткость и малая инерция вращения полностью играют свою роль.

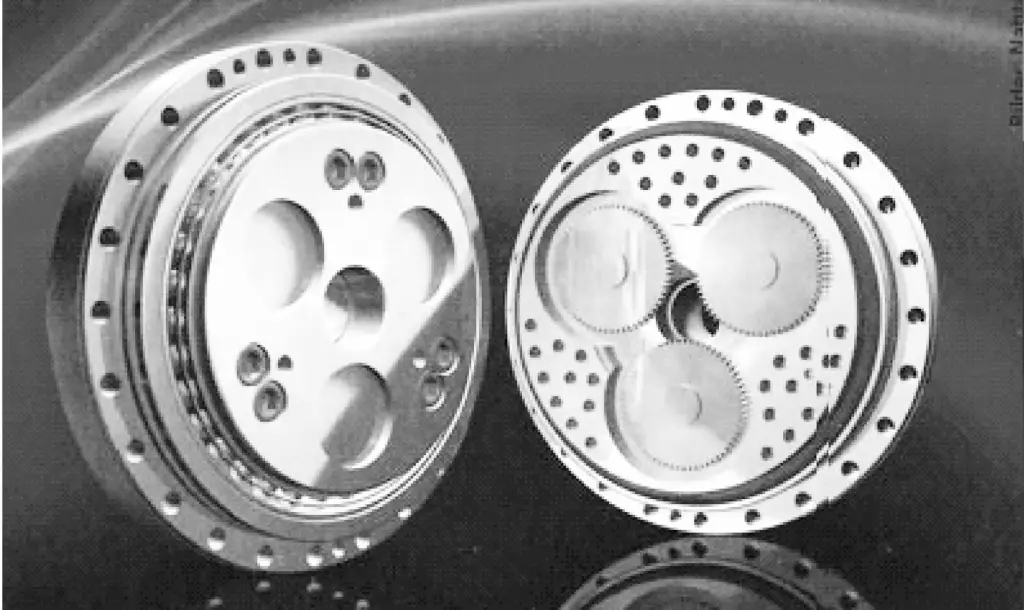

Высокая жесткость позволяет значительно повысить собственную частоту всей машины, снижая вибрацию; малая инерция вращения позволяет повысить скорость реакции и снизить потребление энергии при частых ускорениях и замедлениях. На рисунке 22 показано реальное изображение редуктора RV.

3.Спиральная передача

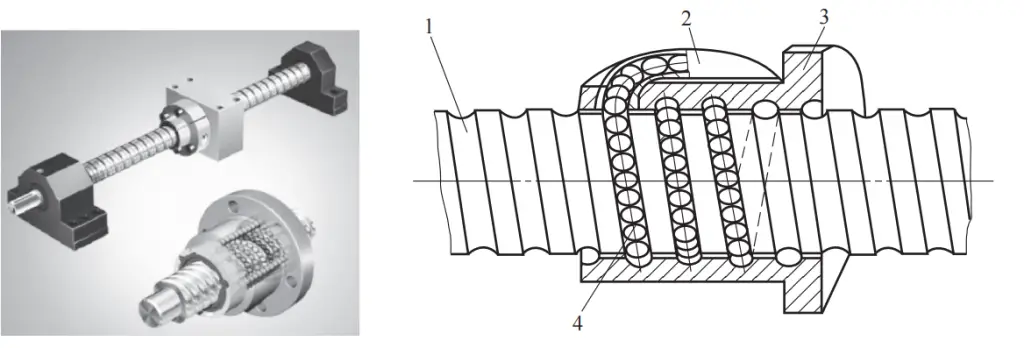

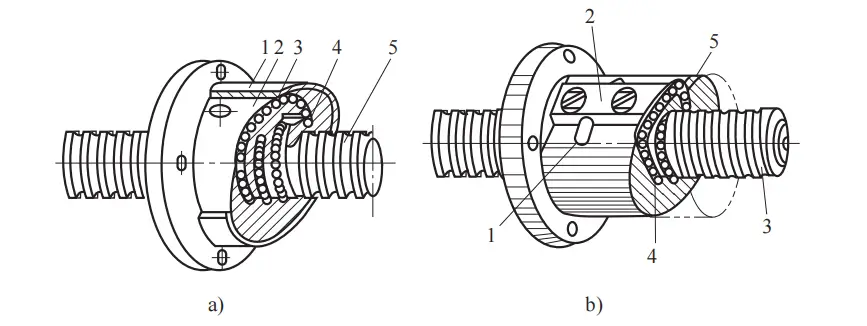

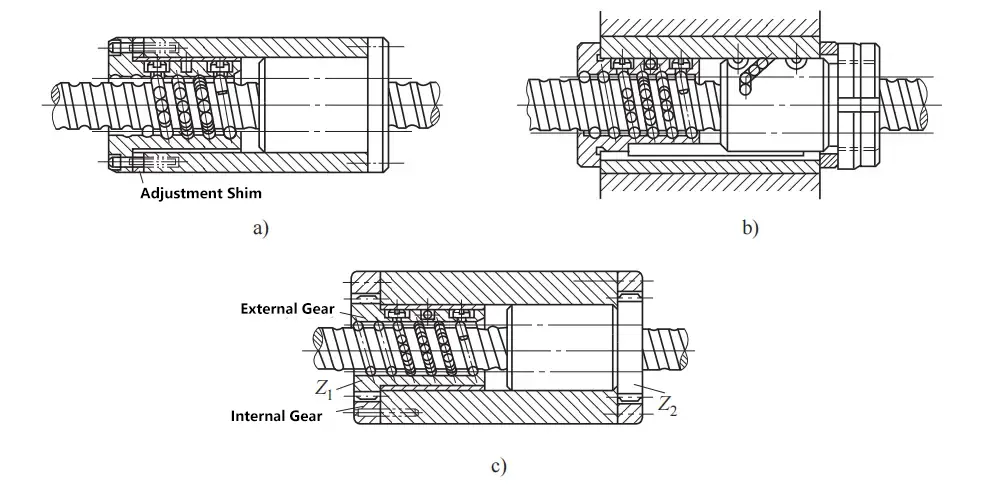

Спиральная передача качения позволяет преобразовывать вращательное движение в линейное. Ее структура включает в себя размещение соответствующих шариков между винтом с винтовыми канавками и гайкой, изменяя трение скольжения между винтом и гайкой на трение качения, тип винтовой передачи, как показано на рисунке 23. Винт 1 и гайка 3 имеют винтовые канавки с дугообразными поверхностями, и при их соединении образуется винтовая дорожка качения, в которой шарик 4 как вращается, так и катится.

1-винт

2-Красная дорога

3 гайка

4-Ball

Канал возврата шариков имеет как внутреннюю, так и внешнюю циркуляцию. Структура внутренней циркуляции показана на рис. 24, где шарики в режиме внутренней циркуляции всегда остаются в контакте с поверхностью винта. В двух соседних дорожках качения установлены дефлекторы. Когда винт вращается, шарики начинают двигаться от выхода из дефлектора, проходят цикл, затем входят в дефлектор, образуя циркуляционную петлю.

1-Key

2,3-Дефлекторный ключ

Как правило, от 2 до 4 реверсов устанавливаются на одной гайке и равномерно распределяются по окружности гайки. В структуре внутренней циркуляции контур циркуляции шариков короткий, гладкий, эффективный, а радиальный размер гайки также меньше, но требования к точности изготовления высоки.

Структура внешней циркуляции шара показана на рисунке 25. Для типа со спиральной канавкой, когда винт вращается, шар движется от начальной точки, и когда он достигает конечной точки, блокиратор шара блокирует шар в спиральной канавке внутри опоры гайки, и спиральная канавка приводит к начальной точке, образуя петлю циркуляции.

a) Тип со спиральными канавками

1-рукав

2-гайка

3-Ball

Блокиратор 4 шаров

5 винтов

b) Тип вставки трубки

1-Гнутая трубка

2-Панель давления

3 винта

4-Ball

5-Красная дорога

При вставке трубки, когда винт вращается, шарик начинает двигаться и может циркулировать по любой дорожке качения между двумя изогнутыми трубками, при этом изогнутая трубка находится внутри гайки, не устанавливая изогнутые трубки в уже существующую дорожку качения.

Для устранения люфта гайка делится на две секции, а относительное осевое положение двух секций гайки регулируется с помощью прокладок, двойных гаек или разницы зубьев для устранения зазора и создания предварительного натяга, чтобы люфт был равен нулю при номинальной нагрузке на вытяжку.

На рис. 26 показана регулировка зазора и преднатяга, среди которых наиболее часто используется тип двойной гайки, а тип разности зубьев является самым надежным. Роликовая косозубая передача больше всего боится попадания пыли, железных опилок, песчинок. Обычно оба конца гайки должны быть герметизированы, а открытая часть винта должна быть закрыта "сильфоном" или обмотана стальной лентой.

a) Тип оболочки

b) Двойная гайка

в) Тип разницы между зубами

Условия работы винтовой пары качения аналогичны условиям работы подшипников качения, поэтому ее грузоподъемность также выражается в номинальной динамической нагрузке и номинальной статической нагрузке, а определение, расчет и метод выбора в основном такие же, как и для подшипников качения.

Размерные характеристики винтовой пары обычно определяются номинальной динамической нагрузкой или номинальной статической нагрузкой. Для тонких винтов качения, воспринимающих сжимающие нагрузки, требуется проверка устойчивости сжимающего стержня; для винтов качения с высокой скоростью и большим расстоянием между опорами требуется расчет критической скорости.