I. Ручная гибка профилей и труб

Из-за высокой прочности профилей на изгиб их нелегко согнуть, поэтому обычно они гнутся вручную с использованием метода нагрева.

1. Отжиг плоской стали

При гибке плоской стали обычно используются следующие этапы и методы:

(1) Изготовление формы

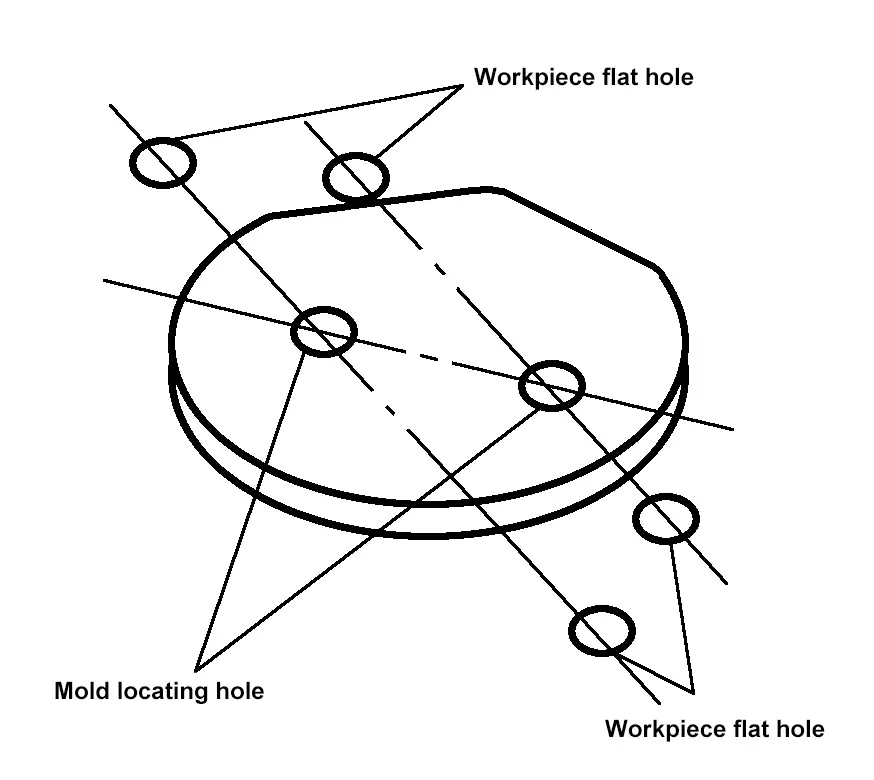

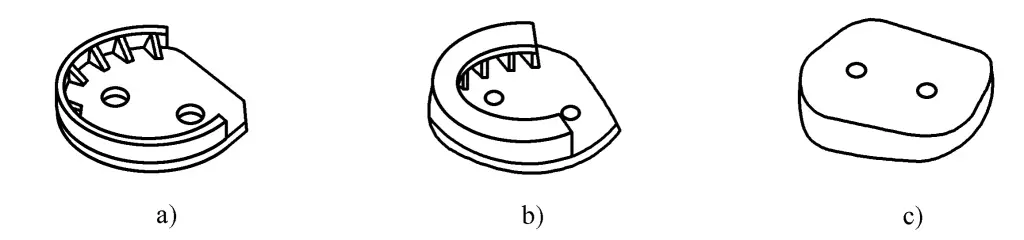

Форма для горячей гибки плоской стали обычно изготавливается из стального листа, ее толщина может быть равна или немного больше толщины заготовки, а диаметр дуги формы может быть равен внутреннему диаметру заготовки. Форма для гибки плоских стальных колец должна быть выполнена не в виде полного круга, а примерно на 2/3 полного круга, как показано на рис. 4-15, что облегчает размещение и извлечение заготовки во время гибки.

Положение и размер отверстий для крепления пресс-формы на платформе должны быть определены после фиксации положения пресс-формы на платформе, исходя из положения и размера отверстий на платформе.

(2) Сгибание

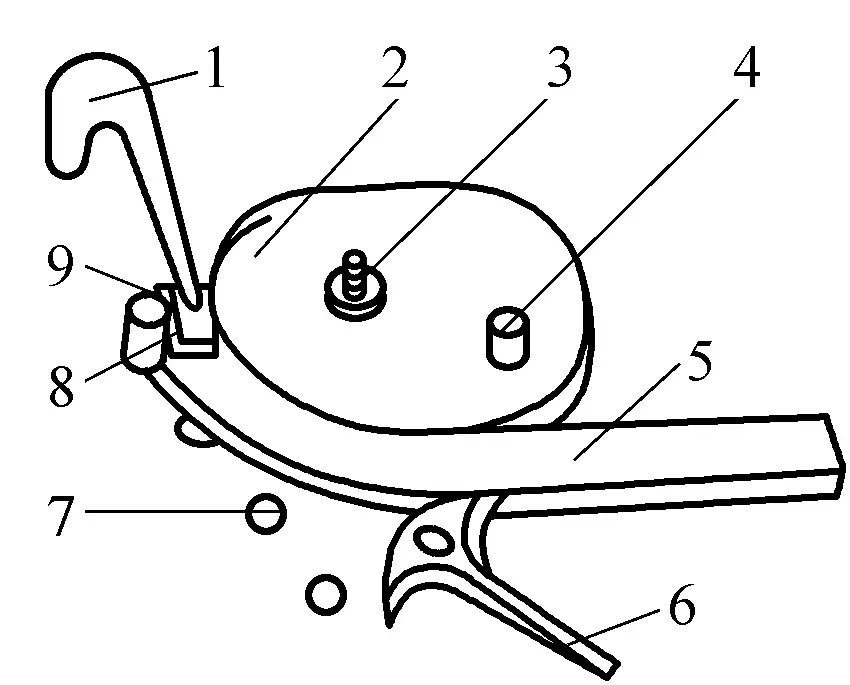

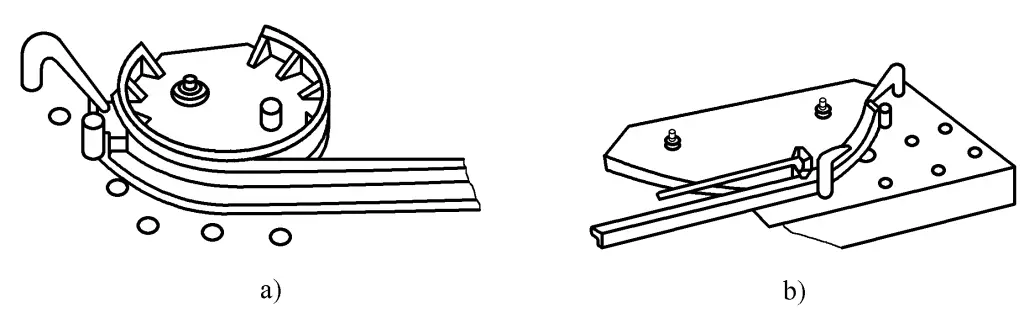

Приложите один конец нагретой плоской стали к пресс-форме, зажмите его коническим клином и рожковым зажимом, затем вставьте трубогиб в соответствующее положение для выполнения гибки, как показано на рис. 4-16. Каждый нагрев не должен быть слишком долгим, чтобы не смять плоскую сталь и не вызвать затвердевание материала из-за низкой температуры. Для деталей больших размеров гибку следует выполнять по частям.

1-Рамочный роговой зажим

2-Молд

3-Стопорный болт

Клин 4-х шин

5-плоский стальной материал

6-Бендер

7-платформенное отверстие

8-Затяжной клин

9 - Распорная пластина

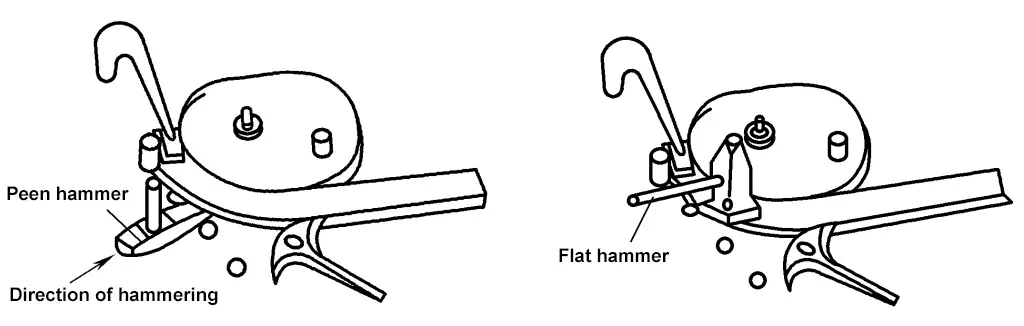

(3) Выравнивание

После каждой секции отжига, прежде чем снять зажимы, используйте плоский молоток для выравнивания сначала по внутренней стороне плоской стали, затем по внешней, чтобы толщина внутренней и внешней сторон была примерно одинаковой, и чтобы предотвратить значительную деформацию в процессе охлаждения после распалубки, как показано на рис. 4-17.

2. Гибка угловой стали

Гибка угловой стали также включает в себя процессы изготовления форм, гибки и сплющивания.

Формы для гибки угловой стали обычно свариваются из стальных листов, и их форма зависит от того, какой изгиб осуществляется - внутренний или внешний, как показано на рис. 4-18. Из-за несимметричного поперечного сечения угловой стали сужение внутренней и внешней сторон при охлаждении после гибки происходит неравномерно, что приводит к изменению формы и размеров заготовки.

Поэтому при наружном изгибе угловой стали диаметр формы должен быть соответствующим образом увеличен, а при внутреннем изгибе - уменьшен. Значения для увеличения или уменьшения диаметра формы могут быть выбраны в соответствии с таблицей 4-1. Другие требования к формам для гибки угловой стали такие же, как и к формам для гибки плоской стали.

a) Сварная форма для гибки стали с внешним углом

б) Сварная внутренняя форма для гибки угловой стали

c) Форма, изготовленная из цельного стального листа

Таблица 4-1 Масштабные размеры диаметра формы для горячей гибки угловой стали

| Внутренний изгиб/мм | Внешний изгиб/мм | ||

| Диаметр шаблона | Размер уменьшения диаметра шинного инструмента | Диаметр шаблона | Размер увеличения диаметра шинного инструмента |

| <300 | <10 | <900 | 3~5 |

| 900 ~ 1400 | 10 ~15 | 900 ~1400 | 6 ~10 |

| 1500 ~10000 | 15 ~20 | 1500 ~10000 | 15 |

| >10000 | 25 | >10000 | 20 |

При гибке угловой стали сначала быстро зажмите один конец нагретой угловой стали на шинном инструменте, затем сгибайте, ударяя молотком по морщинистой части поверхности угловой стали, пока сгибаемый участок угловой стали не будет полностью установлен на шинном инструменте, как показано на рисунке 4-19. Гибка угловой стали также должна выполняться в температурном диапазоне горячей гибки стали.

a) Внешний изгиб из угловой стали

b) Внутренний изгиб из угловой стали

После сгибания необходимо также использовать кувалду и плоский молоток для выпрямления, чтобы форма и точность размеров заготовки соответствовали требованиям.

3. Гибка труб

Руководство гибка труб обычно используется для гибки отдельных частей или небольших партий труб, этапы и методы ручной гибки труб следующие:

(1) Засыпка песком

Перед ручной гибкой внутрь трубы необходимо засыпать песок, чтобы предотвратить деформацию участка трубы. Для труб из цветных металлов можно засыпать вещества с низкой температурой плавления, такие как канифоль и алюминий, и удалить их после гибки. Песок должен быть чистым, без примесей, сухим и, как правило, иметь частицы размером менее 2 мм. Песок, засыпаемый в трубу, должен быть компактным, поэтому при засыпке его забивают молотком. Концы трубы плотно затыкаются деревянными пробками или закрываются стальными пластинами.

(2) Маркировка

При горячей гибке труб необходимо отметить длину нагревательной части. Как правило, среднее положение гибочной части определяется в соответствии с размерами чертежа, после чего измеряется длина гиба до обеих сторон трубы плюс припуск на диаметр трубы, что и является нагреваемой длиной.

(3) Отопление

Трубы можно нагревать, используя в качестве топлива древесный уголь, газ или тяжелое масло. Обычный уголь не подходит для нагрева труб, так как уголь содержит много серы, которая при высоких температурах может проникать в сталь, ухудшая ее качество. Температура нагрева составляет около 950°C, и она поддерживается в течение определенного времени, чтобы довести песок внутри трубы до той же температуры.

(4) Сгибание

Трубы малого диаметра можно гнуть на полукруглой желобчатой форме с помощью рычага, а трубы большого диаметра - на платформе с помощью электрической лебедки. Если имеется несколько изгибов, начинайте гнуть с изгиба на конце трубы в последовательности. Во время гибки на внешнюю стенку можно распылять воду, чтобы стенка трубы не стала слишком тонкой. Распыляя воду для охлаждения, можно также регулировать степень изгиба. Если внутренняя сторона трубы охлаждается распылением воды, металл на внутренней стороне сжимается, увеличивая степень изгиба, аналогично, если на внешнюю стенку распыляется вода, степень изгиба уменьшается.

II. Механическая гибка труб с нагревом

При механической гибке труб с нагревом используются такие методы, как нагрев средней частотой и нагрев пламенем, которые описаны ниже соответственно.

1. Гибка с нагревом на средней частоте

Гибка с нагревом средней частоты включает в себя размещение индукционной катушки средней частоты вокруг трубной заготовки, использование индукционного тока средней частоты для локального нагрева заготовки до необходимой высокой температуры, затем сгибание нагретой части и немедленное распыление воды для охлаждения после сгибания, таким образом, получая необходимые гнутые части труб.

Гибка с нагревом средней частоты требует специализированного оборудования для гибочных машин с индукционным электронагревом средней частоты. В зависимости от способа приложения гибочного момента гибочной машиной, она подразделяется на гибочную машину тянущего типа и гибочную машину толкающего типа.

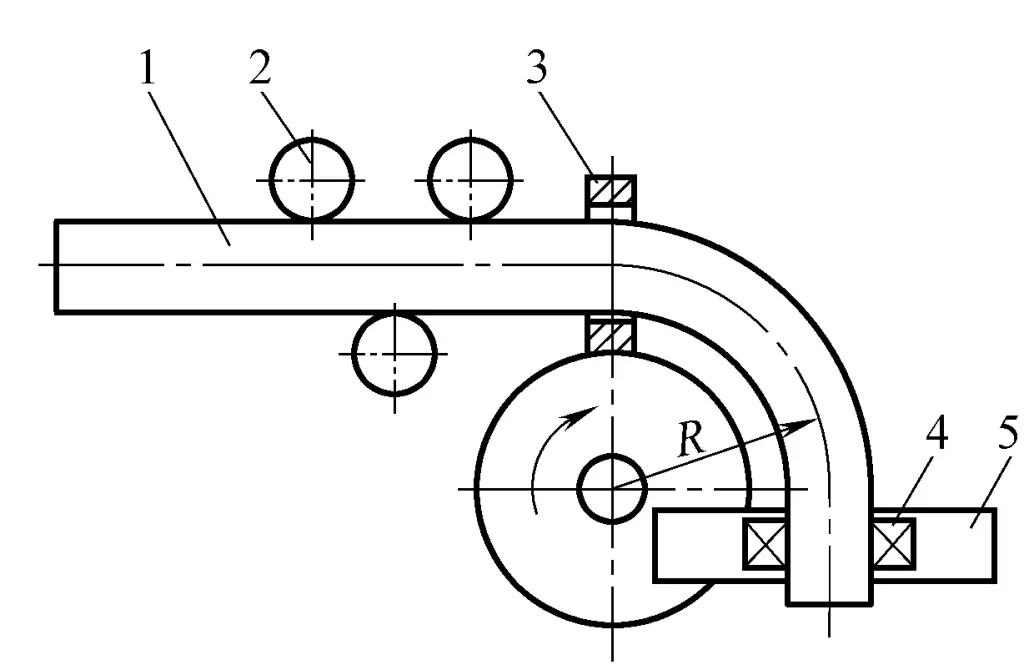

(1) Изгиб со средней частотой

Рисунок 4-20 представляет собой принципиальную схему среднечастотной гибки с вытягиванием. Индукционная катушка 3 средней частоты расположена на центральной линии вращения, через нее пропускается ток средней частоты, создавая переменное магнитное поле, а наведенный ток, вызванный переменным магнитным полем в трубной заготовке, нагревает трубную заготовку.

Трубная заготовка 1 проходит через индукционную катушку, одним концом закрепляется на вращающемся рычаге 5 с патроном 4, а другой конец свободно размещается на опорном ролике или станине станка. Три опорных ролика 2 используются для определения осевого положения трубной заготовки, чтобы держать ее концентричной по отношению к индукционной катушке и патрону.

1-трубная заготовка

2-опорный ролик

3-индукционная катушка

4-Чак

5-поворотный рычаг

Трубная заготовка, расположенная за зоной гибки, после нагрева и гибки охлаждается водой с помощью кольцевого устройства, установленного на индукционной катушке, что придает гнутой трубе достаточную жесткость для сохранения идеально круглого сечения. Во время работы индукционная катушка локально нагревает трубную заготовку до 800~1200°C, затем двигатель приводит во вращение поворотный рычаг через редуктор, вытягивая и изгибая трубную заготовку в нужную форму.

Волочильная гибка позволяет изгибать меньшие радиусы (минимум радиус изгиба R=1.3D, в то время как обычные машины для холодной гибки - 1.5D), и качество согнутых труб лучше.

Угол изгиба трубы можно точно контролировать, вовремя останавливая вращение поворотного рычага и нагрев индукционной катушки с помощью концевых выключателей. Радиус изгиба определяется положением патрона на поворотном рычаге, а положение патрона можно регулировать на трубе. Температуру нагрева и ширину зоны нагрева можно регулировать, изменяя величину тока, скорость гибки, количество распыляемой воды и выбирая диаметр индукционной катушки. Сила тока и диаметр индукционной катушки в основном выбираются в зависимости от диаметра трубной заготовки.

Если ток слишком велик, заготовка трубы расплавится; если слишком мал, нагрев будет недостаточным. Если диаметр индукционной катушки слишком велик, тепловая эффективность низкая; если слишком мал, зазор между ней и стенкой трубы мал, регулировка плохая, а эксплуатация неудобна. Когда радиус изгиба большой, деформация мала, и скорость изгиба может быть выше. И наоборот, скорость гибки должна быть медленнее; в противном случае толщина наружной стенки значительно уменьшается.

Радиус изгиба, полученный в процессе среднечастотной гибки при волочильной гибке, относительно равномерен, регулировка удобна, угол изгиба может достигать 180°, но толщина наружной стенки несколько уменьшается.

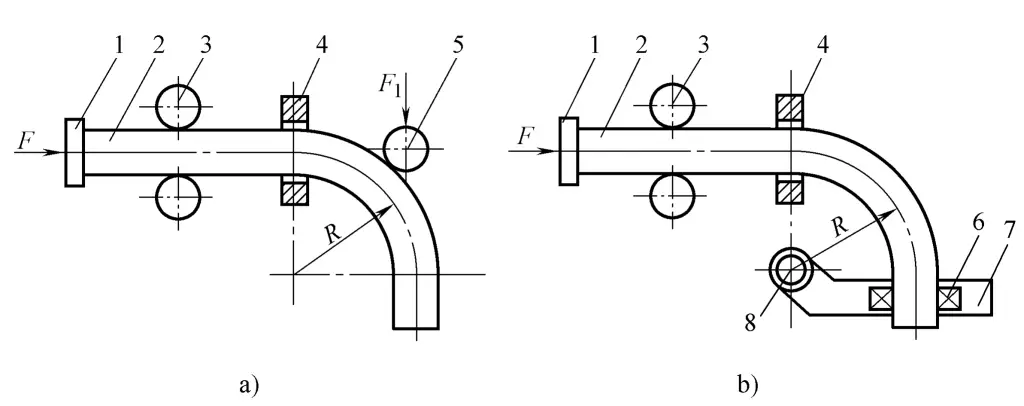

(2) Сгибание под давлением

На рисунке 4-21 показана гибка с использованием среднечастотного нагрева, а также схема гибки с использованием среднечастотного нагрева. Трубная заготовка 2 поддерживается опорными роликами 3. С помощью упорной пластины 1 на конце трубной заготовки к ней прикладывается осевое усилие F, в результате чего она изгибается по форме.

Радиус гибки определяется положением верхнего ролика 5 или положением патрона 6 на поворотном рычаге 7. Очевидно, что при гибке труб методом толкающей гибки утонение толщины наружной стенки гнутой трубной заготовки невелико, а поскольку зона высокой температуры относительно узкая, это предотвращает потерю устойчивости стенки трубы и сморщивание внутренней стенки.

1-упорная пластина

2-трубная заготовка

3-Опорные ролики

4-Индукционная катушка

5-Топовый валик

6-Чак

7-Поворотный рычаг

8-осевой

Метод толкающей гибки, показанный на рисунке 4-21a, позволяет гнуть трубу любого радиуса с минимальным утоньшением внешней стенки трубы, но трудно обеспечить радиус изгиба в начале изгиба и сложно выполнить регулировку. Метод толкающей гибки, показанный на рис. 4-21b, обеспечивает равномерный радиус гибки и легко регулируется, при этом типичный угол гибки составляет ≤90°, но радиус гибки ограничен диапазоном регулировки поворотного рычага.

В целом, индукционная гибка средней частоты имеет следующие характеристики:

1) Холодная гибка толстостенных труб большого диаметра требует большого станка для холодной гибки, занимает большую площадь, является дорогостоящей, а также требует дорогостоящих пресс-форм. Однако для среднечастотной индукционной гибки не нужны пресс-формы, достаточно труб разного диаметра и соответствующих индукционных катушек. Но среднечастотные индукционные установки потребляют много электроэнергии, и инвестиции в оборудование также велики.

2) Индукционный нагрев средней частоты происходит быстро, с высокой тепловой эффективностью, а на поверхности гнутой трубы не образуется оксидная окалина.

3) Качество гнутой трубы хорошее, с лучшей округлостью и меньшим утоньшением толщины стенки по сравнению с холодной гибкой. Радиус гиба легко регулируется и хорошо адаптируется. Особенно подходит для гибки единичных или небольших партий труб большого диаметра, так как не требуются пресс-формы, что снижает производственные затраты.

Следует также отметить, что поскольку после нагрева и гибки гнутые трубы средней частоты сразу же охлаждаются водой, при гибке стальных труб, склонных к растрескиванию, следует учитывать влияние закалки при использовании этого метода.

Гибка с пламенным нагревом

Принцип гибки с пламенным нагревом такой же, как и у гибки с индукцией средней частоты, с использованием пламенной нагревательной катушки вместо индукционной катушки средней частоты для нагрева заготовки, что устраняет необходимость в индукционной установке средней частоты.

Конструкция пламенного гибочного станка проста, стоимость ниже, обслуживание простое, и он может обеспечить хорошее качество согнутых труб, поэтому он получил определенную популярность и применение в производстве. Однако, поскольку тепловая эффективность пламенного нагрева невысока, он подходит только для гибки тонкостенных труб.

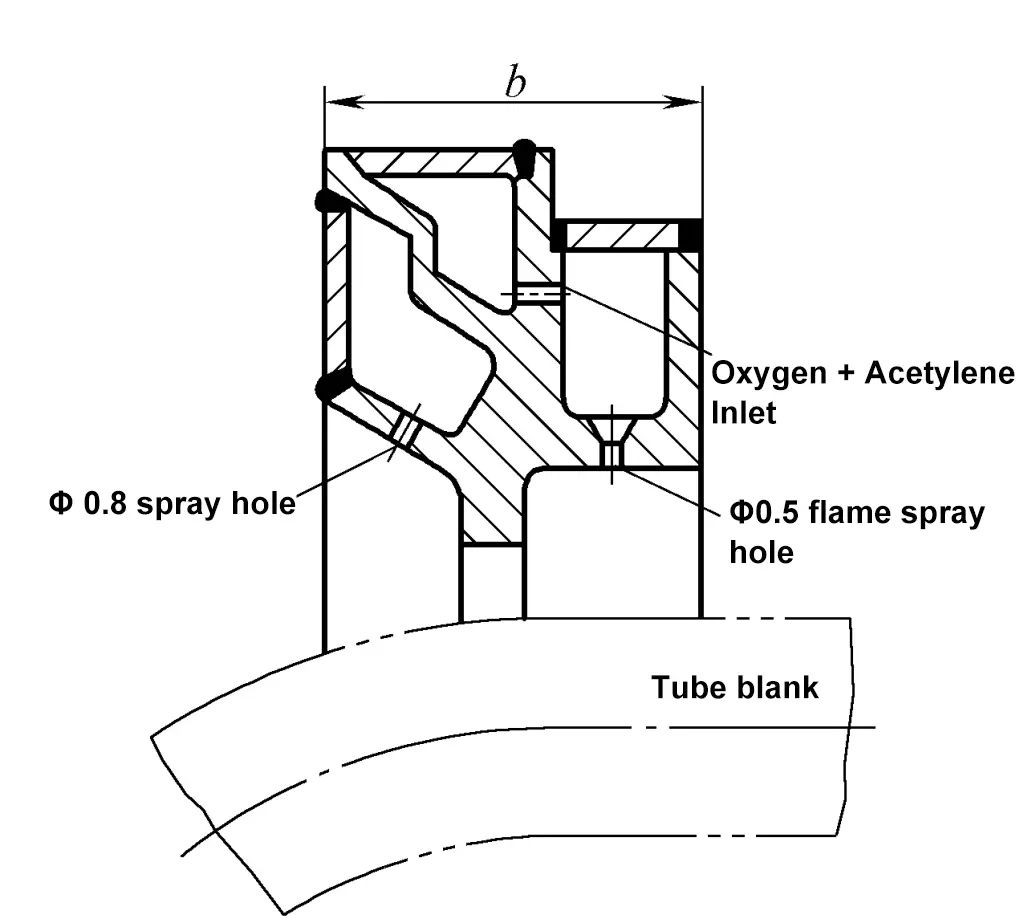

Пламенное нагревательное кольцо показано на рисунке 4-22. В качестве топлива в нем используется смесь кислорода и ацетилена, обычно давление ацетилена составляет 0,05~0,1 МПа, а кислорода - 0,5~10 МПа. Диаметр нагревательного кольца должен соответствовать внешнему диаметру трубной заготовки, а обычное расстояние между кольцом пламенного сопла и стенкой трубы составляет 13~15 мм.

По внутренней окружности нагревательного кольца расположен ряд пламенных сопел, диаметр сопел составляет около φ0,5 мм, расстояние между отверстиями - 4~5 мм, они равномерно распределены. На окружности нагревательного кольца, обращенной в сторону от направления изогнутой трубы, имеются отверстия для распыления воды, диаметр которых составляет φ0,8~1 мм, а расстояние между отверстиями - около 10 мм.