Под процессом резания металлов понимается процесс, в котором инструмент срезает избыточный слой металла с заготовки посредством движения резания, образуя стружку и обработанную поверхность. В ходе этого процесса происходит ряд явлений, таких как образование стружки, возникновение силы резания, теплота и температура резания, а также износ инструмента.

I. Коэффициент деформации, сколы и заваленные края

1. Коэффициент деформации и типы стружки

(1) Коэффициент деформации

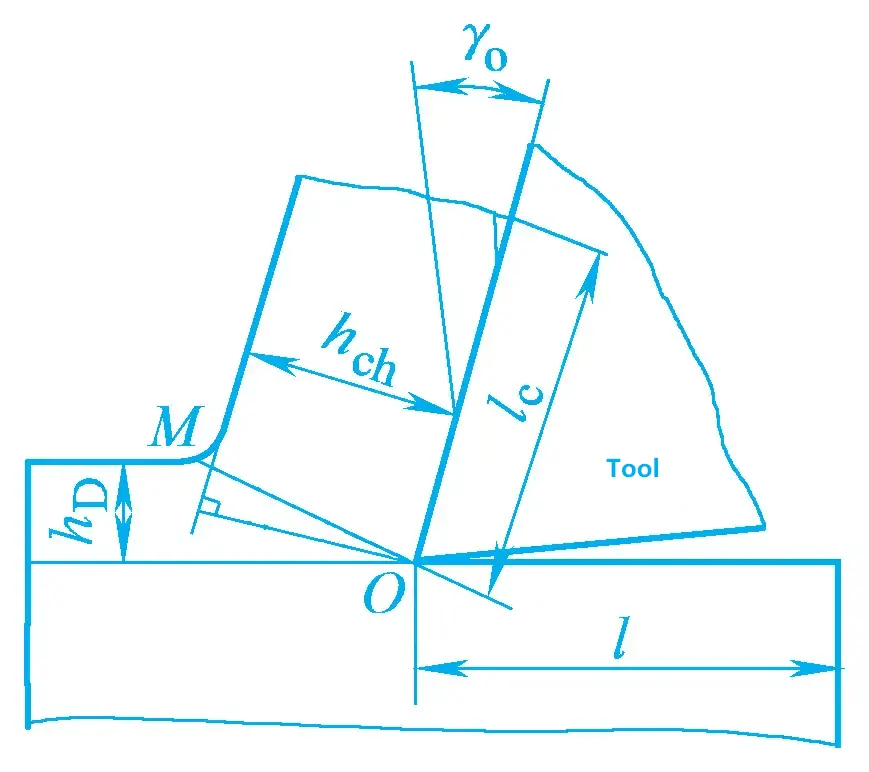

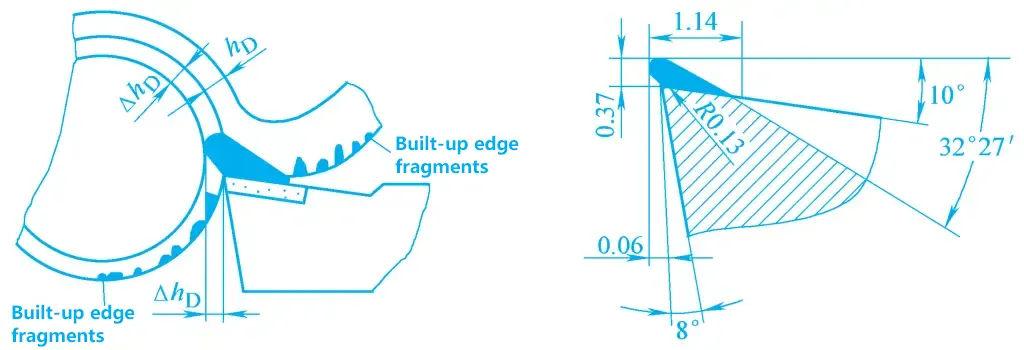

Металл в режущем слое после резки образует стружку, длина которой уменьшена, а толщина увеличена по сравнению с металлом в режущем слое, что свидетельствует о деформации металла в режущем слое, как показано на рис. 1.

Степень деформации может быть приблизительно измерена коэффициентом деформации ξ. Коэффициент деформации равен отношению толщины стружки к толщине металла в режущем слое, а также равен отношению длины металла в режущем слое к длине стружки.

ξ=l/lc=hch/hD>1

Видно, что чем больше значение коэффициента деформации, тем сильнее деформация при резании.

(2) Виды чипсов

В зависимости от формы чипсов их обычно делят на следующие четыре типа:

1) Ленточные чипсы

Форма лентообразная, с гладкой нижней поверхностью и без явных трещин на задней стороне, с легкой зубчатой формой. Этот тип стружки часто образуется при обработке пластичных металлов, таких как нелегированная сталь, легированная сталь, медь, алюминий и другие материалы.

2) Сегментированные чипы

Нижняя поверхность стружки относительно гладкая, а на задней поверхности имеются локальные трещины в виде узелков. Такой тип стружки легко получить при резке латуни или стали на низких скоростях.

3) Гранулированные чипсы

Стружка распадается на равномерные гранулы по толщине. Такой тип стружки можно получить при резке свинца или стали на очень низких скоростях.

4) Фрагментированные чипы

При резании хрупких металлов, таких как чугун и бронза, режущий слой практически не подвергается пластической деформации и разрушается хрупко, что приводит к образованию неравномерной мелкозернистой стружки. В таблице 1 приведены факторы, влияющие на морфологию стружки, и их воздействие на силу резания.

Таблица 1 Факторы, влияющие на морфологию стружки и их воздействие на силу резания

| Классификация морфологии микросхем | Гранулированные чипсы | Узелковые сколы | Ленточные чипсы | |

| Схема морфологии микросхемы |  |  |  | |

| Факторы, влияющие на морфологию стружки, и их взаимная трансформация | 1. Угол наклона инструмента 2. Скорость подачи (толщина реза) 3. Скорость резки | Маленький ↔ Большой Большой (толстый) ↔ Маленький (тонкий) Низкий ↔ Высокий | ||

| Влияние морфологии стружки на процесс резания | 1. Колебания силы резания 2. Стабильность процесса резки 3. Шероховатость поверхности значение обработанной поверхности 4. Эффект разбивания стружки | Большой ↔ Маленький Плохо ↔ Хорошо Большой ↔ Маленький Хорошо ↔ Плохо | ||

2. Застроченный край

(1) Концепция застроенного края

В определенном диапазоне скорости резкиПри обработке стали, цветных металлов и других пластичных материалов на граблине вблизи режущей кромки появляется кусок металла высокой твердости. Он окружает режущую кромку и закрывает часть граблины, заменяя собой режущую кромку при выполнении операций резания заготовки. Этот кусок металла, твердость которого примерно в 2-3 раза превышает твердость материала заготовки, называется наращенной кромкой, как показано на рис. 2.

(2) Формирование и рост застроенного края

Существует множество объяснений образования нарастающей кромки, которая, как правило, вызвана налипанием стружки на ракельную поверхность. При определенных условиях обработки, когда температура и давление между стружкой и ракельной поверхностью увеличиваются, трение также возрастает, что приводит к замедлению скорости течения деформационного слоя в стружке вблизи ракельной поверхности, в результате чего возникает явление "застоя". Чем ближе металлический слой к ракельной поверхности, тем ниже скорость течения.

Когда температура и давление повышаются до определенной степени, донный металл в застойном слое прилипает к ракельной поверхности. Когда напряжение сдвига в донном металле стружки превышает предел текучести металла при сдвиге, скорость течения донного металла становится равной нулю, и он отрывается, прилипая к ракельной поверхности.

Этот клейкий слой подвергается сильной пластической деформации, увеличивая свою твердость. При продолжении резки твердый адгезивный слой срезает мягкий металлический слой, накапливаясь слой за слоем и постепенно увеличиваясь в высоту, образуя нарастающую кромку. Таким образом, адгезия и упрочнение являются необходимыми условиями для роста нарастающей кромки.

(3) Отсоединение и исчезновение края

Выросшая кромка может подвергнуться локальному разрушению или отслоению под воздействием внешних сил или вибраций. Когда температура и давление становятся подходящими, наращенная кромка начинает формироваться и расти снова. Формирование, рост и отрыв наращенной кромки - это периодический динамический процесс.

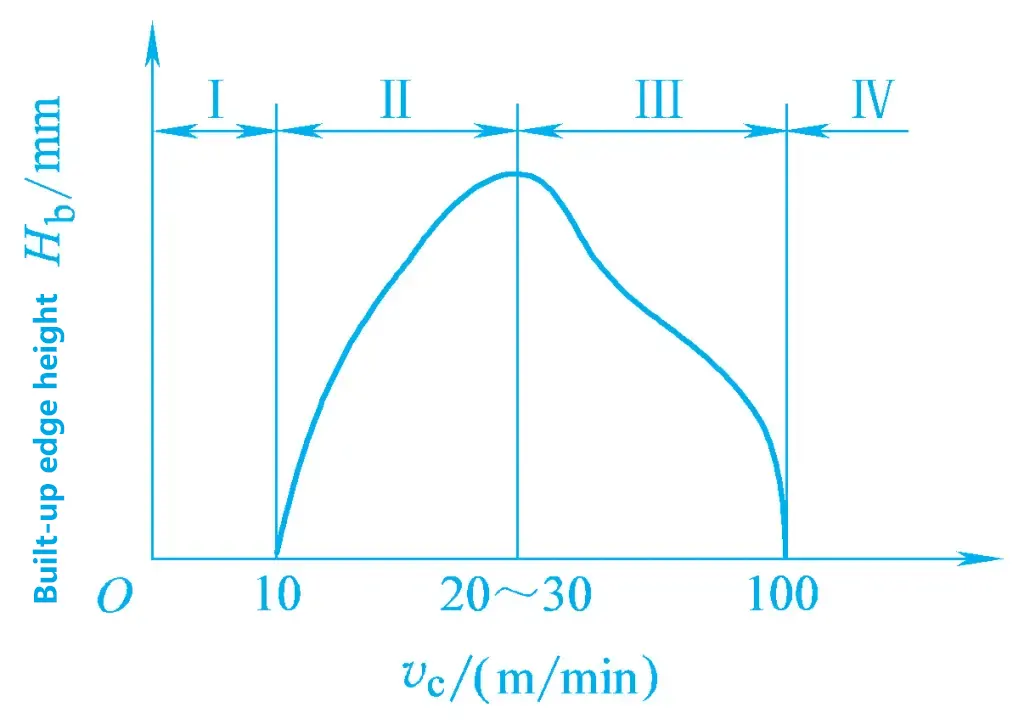

Эксперименты показывают, что решающим фактором для образования наращенной кромки является температура резания. При очень низких и очень высоких температурах резания нарастающая кромка образуется с трудом. В среднем диапазоне температур, например, при резке среднеуглеродистой стали при температуре резания 300-380°C, происходит сильное сцепление, и нарастающая кромка достигает значительной высоты. Кроме того, на размер нарастающей кромки влияют такие факторы, как давление между инструментом и стружкой, шероховатость ракельной поверхности и прочность сцепления.

(4) Преимущества и недостатки встроенного края

Преимущество наращиваемой кромки при резании заключается в том, что она закрывает часть граня и режущей кромки, заменяя режущую кромку в работе, тем самым защищая режущую кромку и увеличивая фактический рабочий угол резания инструмента.

Недостатком является то, что наращенная кромка увеличивает боковые размеры инструмента, вызывая перерезание. Когда наращенная кромка отделяется, она может уносить частицы металла с ракельной поверхности, ускоряя износ ракельной поверхности. Процесс образования нарастающей кромки вызывает колебания силы резания, что влияет на точность обработки и шероховатость поверхности заготовки. Поэтому нарастающая кромка полезна для черновой обработки, но вредна для чистовой.

(5) Меры по уменьшению или предотвращению застройки края

- Избегайте резания на скоростях, которые приводят к образованию нарастающей кромки (см. рис. 3), т. е. используйте низкоскоростное или высокоскоростное резание. Однако низкоскоростная обработка имеет низкую эффективность, поэтому часто используется высокоскоростное резание.

- Используйте инструменты с большим углом наклона, чтобы уменьшить контактное давление между инструментом и стружкой.

- Уменьшение пластичности материала заготовки, увеличение твердости заготовки и уменьшение склонности к закалке.

- Другие меры включают снижение скорости подачи, уменьшение шероховатости поверхности ракельной поверхности и использование смазочно-охлаждающие жидкости Соответственно.

II. Сила резания

Сила взаимодействия между инструментом и заготовкой в процессе резания называется силой резания, а работа, совершаемая силой резания, - работой резания.

1. Источник силы резания

Источником силы резания являются два фактора: сопротивление деформации, возникающее при деформации металла в режущем слое, и сопротивление трения, возникающее при трении между стружкой, заготовкой и инструментом.

2. Разложение силы резания

Величину и направление силы резания нелегко измерить напрямую. Чтобы удовлетворить потребности проектирования и анализа процесса, сила резания обычно разлагается, и имеет смысл изучить ее составляющие в определенных направлениях.

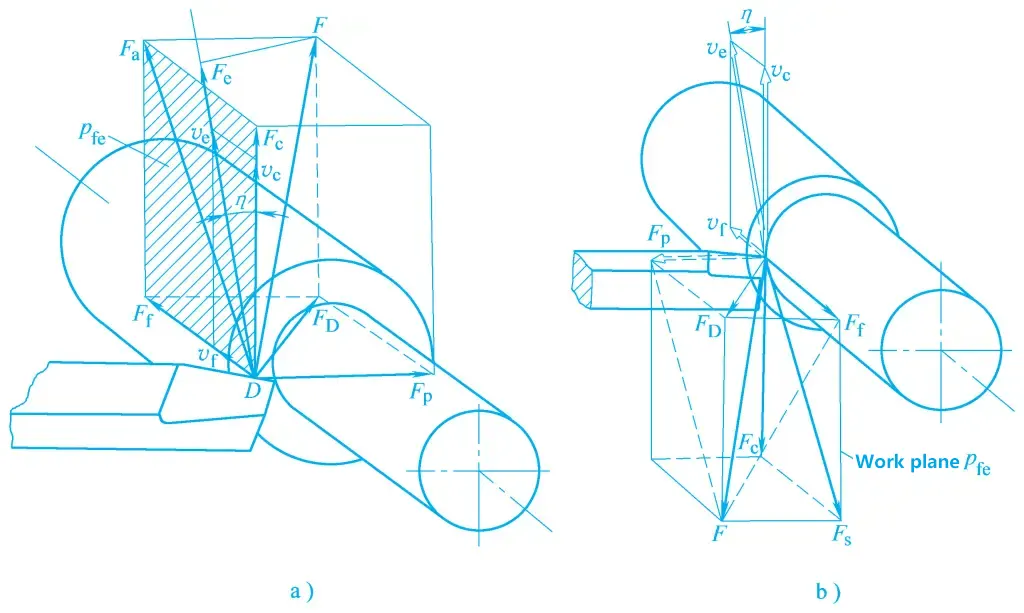

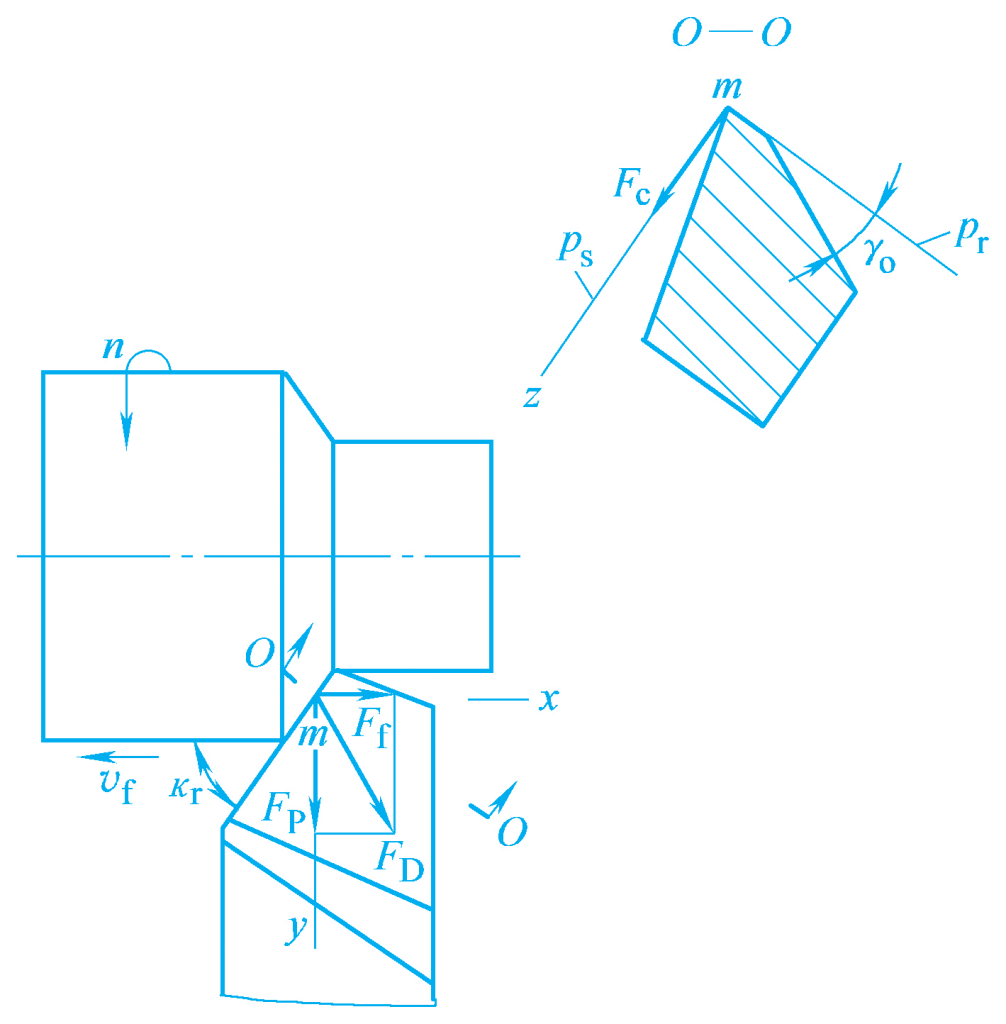

Как показано на рисунках 4 и 5, сила резания F может быть разложена на три взаимно перпендикулярные составляющие F c , F p , и F f .

a) Разложение сил, действующих на заготовку со стороны инструмента

b) Разложение сил, действующих на инструмент со стороны заготовки

(1) Главная режущая сила Fc

Составляющая силы резания в направлении главного движения.

(2) Обратная сила Fp

Компонент силы резания в направлении, перпендикулярном предполагаемой рабочей плоскости. Предполагаемая рабочая плоскость определяется точкой, выбранной на режущей кромке, перпендикулярной базовой плоскости и параллельной предполагаемому направлению движения подачи.

(3) Сила подачи Ff

Составляющая силы резания в направлении движения подачи.

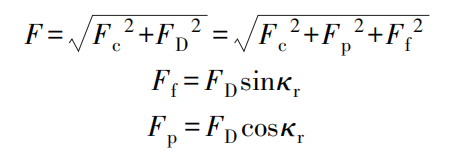

Сила резания F может быть разложена на Fc и FD , и FD может быть разложена на Fp и Ff . Их отношения:

Фактическое значение каждой составляющей силы при токарной обработке выглядит следующим образом: Главная сила резания - самая большая составляющая, потребляющая около 95% от общей мощности резания. Она действует в направлении главного движения и является основной базой для расчета прочности механизма главного движения станка, прочности державки и пластины, проектирования приспособлений станка и выбора параметров резания.

Обратная сила не расходует энергию при внешнем точении. Она действует в направлении, где жесткость заготовки и станка наиболее слабая, легко вызывает деформацию заготовки в горизонтальной плоскости, влияет на точность обработки и легко вызывает вибрацию. Это главная основа для проверки жесткости станка.

Усилие подачи действует на механизм движения подачи станка, потребляя около 5% от общей мощности. Она является основной основой для проверки прочности механизма подачи станка.

3. Расчет силы резания

В реальном производстве для расчета силы резания часто используется экспоненциальная формула. Конкретные формулы расчета можно найти в соответствующих справочных материалах.

4. Факторы, влияющие на силу резания

Чем выше прочность и твердость материала заготовки, тем больше сила резания. При увеличении глубины резания в два раза сила резания увеличивается примерно в один раз; при увеличении скорости подачи в два раза сила резания увеличивается на 70% - 80%. Увеличение угла наклона ракеля уменьшает силу резания; главный угол наклона режущей кромки Kr влияет на все три составляющие силы Fc , Fp , и Ff но оказывает большее влияние на Fp и Ff .

Согласно предыдущей формуле, увеличение угла наклона главной режущей кромки уменьшает обратную силу и увеличивает силу подачи. Влияние Kr на Fc можно разделить на две ситуации: когда Kr изменяется в диапазоне от 30° до 60°, так как Kr увеличивается, Fc уменьшается; когда Kr изменяется в диапазоне от 75° до 90°, так как Kr увеличивается, Fc увеличивается.

5. Мощность резки

Под мощностью резания понимается мощность, потребляемая в зоне резания во время резания. Она представляет собой сумму мощности, потребляемой главной силой резания Fc и сила подачи Ff . Поскольку мощность, потребляемая силой подачи Ff очень мала, ею обычно пренебрегают. Поэтому, когда Fc и vc известны, мощность резания Pc это

Pc = (Fc vc × 10-3 ) / 60

Где

- Pc - Мощность резания, единица измерения: кВт;

- Fc - Основная режущая сила, ед: N;

- vc – Скорость резки, единица измерения: м/мин.

Необходимая мощность двигателя станка PE должен быть

PE = Pc / η

В приведенной выше формуле η - это коэффициент передачи станка, обычно принимаемый равным η=0,75-0,85. Эта формула является основной базой для проверки и выбора двигателя станка.

III. Теплота и температура резания

Еще одним важным физическим явлением, возникающим в процессе резания, является теплота и температура резания. Под воздействием тепла резания температура резания повышается, что приводит к тепловой деформации заготовки и станка, влияя на точность обработки и качество поверхности заготовки. Температура резания является основным фактором, влияющим на срок службы инструмента. Поэтому изучение теплоты резания и температуры резания имеет важное практическое значение.

1. Теплота резки

Работа, совершаемая при упругой и пластической деформации металла в режущем слое под действием инструмента, и трение между стружкой и ракельной поверхностью, а также между обработанной поверхностью заготовки и боковой поверхностью, преобразуются в теплоту резания. Тепло резания отводится стружкой, заготовкой, инструментом и окружающей средой.

При токарной обработке около 50% - 86% тепла резания отводится стружкой, 10% - 40% - в заготовку, 3% - 9% - в инструмент, и 1% - в окружающую среду; при сверлении около 28% тепла резания отводится стружкой, 15% - в сверло, 52% - в заготовку, и 5% - в окружающую среду.

Увеличение скорости резания позволяет увеличить долю тепла, уносимого стружкой, уменьшить количество тепла, уходящего в заготовку, и еще меньше тепла уходит в инструмент. Поэтому, хотя температура в зоне резания при высокоскоростном резании очень высока, инструмент все равно может работать нормально.

2. Температура резки

Под температурой резания обычно понимается средняя температура в зоне контакта между стружкой и ракельной поверхностью инструмента. Уровень температуры резания зависит от количества тепла, выделяемого в этом месте, и скорости отвода тепла. Путем расчетов и измерений известно, что средняя температура наиболее высока в стружке. Самая высокая температура на ракельной поверхности находится не у режущей кромки или режущего края, а на небольшом расстоянии от него.

3. Факторы, влияющие на температуру резания

Скорость резания оказывает наибольшее влияние на температуру резания; при увеличении скорости резания температура резания соответственно возрастает. Скорость подачи оказывает меньшее влияние, а глубина резания - еще меньшее. Увеличение угла ракеля снижает температуру резания, но угол ракеля не должен быть слишком большим; если он слишком велик, температура резания, наоборот, повышается. Увеличение угла главного отклонения повышает температуру резания.

IV. Износ инструмента и срок службы инструмента

В процессе резания инструмент работает при высокой температуре и высоком давлении. Поэтому инструмент не только срезает стружку, но и изнашивается. Когда износ инструмента достигает определенного уровня, шероховатость поверхности заготовки увеличивается, форма и цвет стружки меняются, а в процессе резания раздается сильный звук, сопровождаемый вибрацией. В этот момент инструмент необходимо переточить или заменить на новый.

1. Износ инструмента

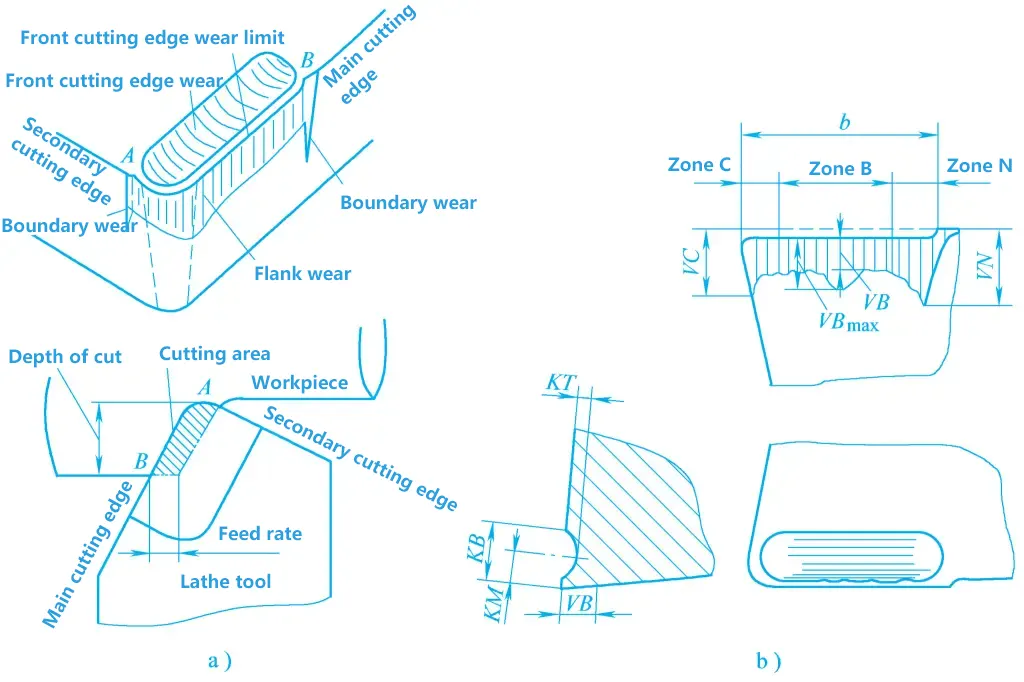

(1) Формы износа инструмента

Под износом инструмента понимается явление, при котором материал инструмента изнашивается стружкой или заготовкой на поверхности контакта между инструментом и заготовкой или стружкой. Этот тип износа называется нормальным износом. Если кромка инструмента ломается или разрушается в результате удара, вибрации, теплового воздействия и т. д., это называется ненормальным износом. К нормальным формам износа инструмента относятся следующие:

1) Износ флангов

При резке пластичных материалов, если толщина резания велика, за режущей кромкой на ракельной поверхности инструмента появляется серповидный износ (см. рис. 6a). Область полумесяца - это место с самой высокой температурой резания. По мере усиления износа область полумесяца постепенно углубляется и расширяется, а когда она приближается к режущей кромке, кромка может внезапно отломиться. На степень износа граблины указывает ширина KB и глубина KT зоны полумесяца.

a) Износ боковых и граблинных поверхностей

б) Представление суммы износа

2) Износ флангов

Речь идет об износе, который происходит в основном на боковой поверхности. После износа боковой поверхности образуется небольшая фаска с углом зазора ноль градусов. При резке пластичных металлов с малой толщиной реза или хрупких металлов из-за меньшего трения и более низкой температуры на граблине износ происходит в основном на боковой поверхности. Величина износа боковой поверхности неравномерна.

Как показано на рисунке 6b, на кончике инструмента (область C) условия отвода тепла и прочность плохие, что приводит к большему износу, который обозначается VC. Вблизи режущей кромки, расположенной близко к поверхности заготовки (область N), из-за твердой кожи заготовки или закалки, износ также больше, что обозначается VN. Только в середине режущей кромки (область B) износ относительно равномерный, обозначается VB, а максимальная величина износа обозначается VBmax .

3) Одновременный износ боковой и граблинной поверхностей

При резании пластичных металлов с умеренной толщиной режущей части часто происходит одновременный износ ракельной и боковой поверхностей.

Износ инструмента в основном происходит из-за механического трения и термохимических эффектов при высокой температуре и высоком давлении. Как правило, чем выше температура резания, тем быстрее происходит износ инструмента.

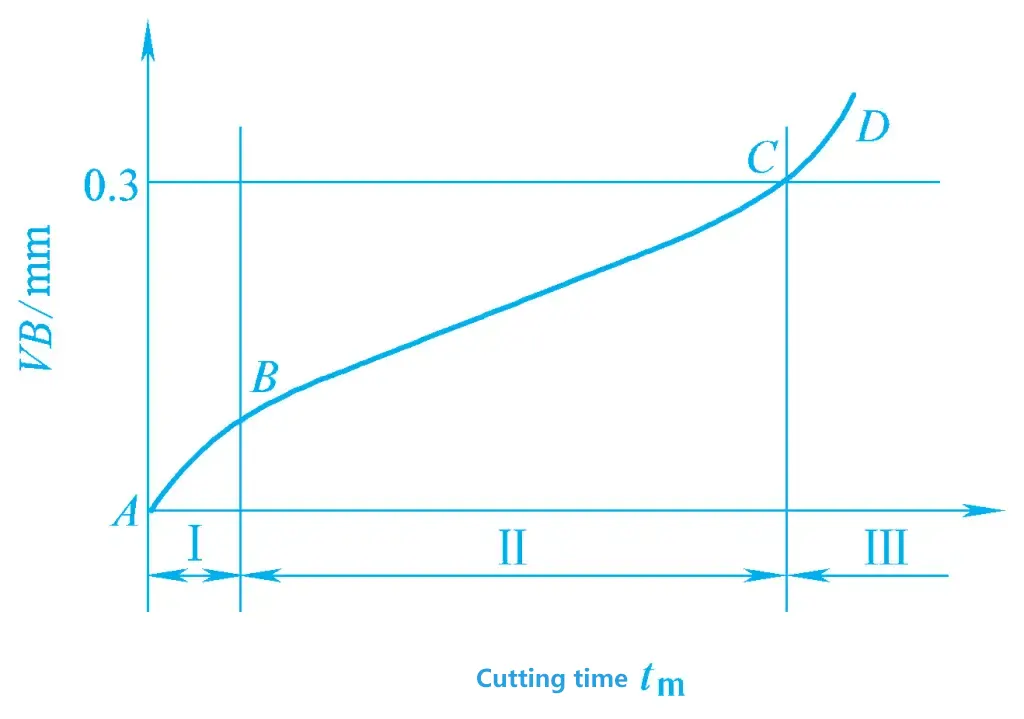

(2) Процесс износа инструмента

При нормальных условиях износа количество износа инструмента постепенно увеличивается с увеличением времени резания. Если взять в качестве примера износ боковой поверхности, то типичный процесс изнашивания условно делится на три стадии, как показано на рис. 7.

1) Начальная стадия износа

(Стадия AB на рисунке) Износ происходит относительно быстро в течение короткого времени после начала резания инструмента. Это связано с тем, что шероховатость поверхности инструмента после шлифования высока, а структура поверхностного слоя не является износостойкой.

2) Стадия нормального износа

(Стадия BC на рисунке) По мере увеличения времени резания величина износа увеличивается с относительно равномерной скоростью. Это происходит потому, что неровный и неизносостойкий поверхностный слой инструмента изнашивается, образуя стабильную область. Поэтому скорость износа ниже, чем раньше, но величина износа постепенно увеличивается с увеличением времени резания. Эта стадия также является стадией эффективной работы инструмента.

3) Стадия быстрого износа

(Стадия CD на рисунке) Когда величина износа инструмента достигает определенного значения, износ быстро ускоряется, и инструмент впоследствии выходит из строя. Это связано с увеличением времени резания, ухудшением условий контакта между инструментом и заготовкой, чрезмерным трением, резким повышением температуры резания, снижением прочности и твердости инструмента. На производстве, чтобы рационально использовать инструмент и обеспечить качество обработки, режущую кромку следует заточить или заменить инструмент до наступления этой стадии.

(3) Стандарт затупления инструмента (предел износа)

Под стандартом затупления инструмента понимается определенная величина износа, при которой инструмент должен быть заточен заново или заменена режущая кромка (сменная пластина). В противном случае это повлияет на качество обработки, увеличит износ инструмента и шлифовального круга при повторной заточке, снизит коэффициент использования инструмента и увеличит время шлифования.

Национальный стандарт GB/T 16461-2016 устанавливает следующие стандарты затупления для инструментов из быстрорежущей стали, твердосплавных и керамических инструментов:

- Когда фланговая полоса износа в зоне B находится в форме нормального износа, средняя ширина фланговой полосы износа VB=0,3 мм.

- Если полоса износа на боковой поверхности B не имеет формы нормального износа, например, царапин, сколов и т.д., максимальная ширина полосы износа на боковой поверхности VB max = 0,6 мм.

- Глубина кратера KT = 0,06 + 0,3f.

Кроме того, при чистовой обработке критерием тупости инструмента часто является то, влияет ли величина износа инструмента на шероховатость поверхности и точность размеров.

2. Срок службы инструмента

(1) Концепция срока службы инструмента

Срок службы инструмента T определяется как общее время резания от начала резания свежезаточенным инструментом до достижения предела износа инструмента, обозначаемое как T, с единицами измерения в минутах.

(2) Факторы, влияющие на срок службы инструмента

1) Влияние скорости резания на стойкость инструмента

Увеличение скорости резания vc повышает температуру резания, ускоряет износ инструмента и, соответственно, снижает его стойкость Т. Среди трех элементов параметров резания, v c оказывает наибольшее влияние на T.

2) Влияние скорости подачи и глубины резания

Увеличение f и ap оба уменьшают стойкость инструмента T, но увеличение f повышает температуру резания более значительно, тем самым оказывая большее влияние на T; в то время как увеличение αp меньше повышает температуру резки, тем самым оказывая меньшее влияние на T.

3) Геометрические параметры инструмента

Разумный выбор геометрических параметров инструмента может продлить срок его службы. В производстве срок службы инструмента часто используется как показатель того, насколько обоснованно подобраны геометрические параметры инструмента.

Увеличение угла наклона γo снижает температуру резания и повышает стойкость инструмента, но если угол ракеля слишком велик, прочность инструмента снижается, а теплоотвод ухудшается, что может снизить стойкость инструмента. Поэтому существует оптимальное значение угла ракеля, которое можно определить в ходе экспериментов по резанию.

Уменьшение главного угла режущей кромки Kr , угол наклона вторичной режущей кромки kr и увеличение радиуса носовой части инструмента rε может улучшить теплопроводность инструмента и снизить температуру резания, что продлевает срок службы инструмента.

4) Материал заготовки

Чем выше прочность, твердость и вязкость материала заготовки и чем меньше удлинение, тем выше температура резания во время резки и тем короче срок службы инструмента.

5) Материал инструмента

Материал инструмента - важный фактор, влияющий на срок службы инструмента. Разумный выбор материала инструмента, использование материалов с покрытием и новых материалов - эффективные способы продления срока службы инструмента.