I. Структура токарного резца

По конструкции токарные резцы делятся на четыре типа: цельные, сварные, с механическим зажимом и сменные, их конструктивные особенности и области применения приведены в таблице 1.

Таблица 1 Конструктивные характеристики и области применения токарных инструментов

| Имя | Характеристики | Применимые случаи |

| Встроенный токарный инструмент | Изготовленный из цельной быстрорежущей стали, край может быть заточен очень остро | Небольшие токарные станки или обработка цветных металлов металлы |

| Сварной токарный инструмент | Сварное твердосплавное лезвие, компактная конструкция, гибкое использование | Все виды токарных инструментов, особенно мелкие инструменты |

| Токарный станок с механическим зажимом | Избегает дефектов, таких как напряжение и трещины, вызванные сваркой, высокое использование хвостовика инструмента, лезвие может получить необходимые параметры путем заточки; гибкое и удобное использование | Внешние токарные инструменты, торцевые токарные инструменты, токарные инструменты для обработки внутренних отверстий, отрезные токарные инструменты, токарные инструменты для нарезания резьбы и т.д. |

| Токарный инструмент с индексом | Избегает недостатков сварных токарных резцов, лезвие может быть быстро заменено и проиндексировано; высокая производительность; стабильное разрушение стружки; можно использовать лезвия с покрытием | Крупные и средние токарные станки для обработки внешних окружностей, торцов, расточки, подходят для автоматических линий, станок с ЧПУ инструменты |

II. Состав и углы токарного резца

Токарный инструмент - это простейший вид однокромочного режущего инструмента, а все остальные сложные инструменты можно рассматривать как комбинации и эволюции токарного инструмента. Определения углов токарных резцов применимы и к другим инструментам.

1. Состав токарного резца

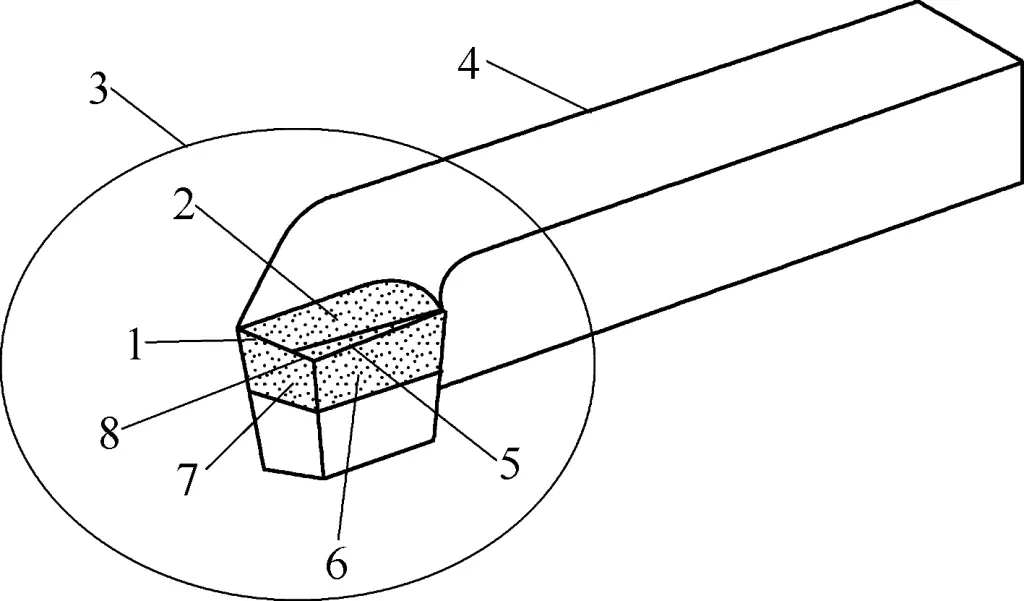

Токарный инструмент состоит из головки (режущей части) и корпуса (удерживающей части). Режущая часть токарного резца состоит из трех поверхностей, двух кромок и одного наконечника. Состав токарного резца показан на рисунке 1.

1-Вторичная режущая кромка

2-Фронтальная сторона

3-инструментальная головка

Корпус с 4 инструментами

5 - Главная режущая кромка

6-Главная задняя поверхность

7-Вторичная задняя поверхность

Наконечник с 8 инструментами

(1) Передняя панель

Поверхность, через которую вылетает стружка во время резания.

(2) Главная задняя поверхность

Поверхность, противоположная обрабатываемой поверхности заготовки во время резания.

(3) Вторичная задняя поверхность

Поверхность, противоположная уже обработанной поверхности заготовки во время резания.

(4) Главная режущая кромка

Пересечение передней и основной задней поверхности. Она может быть прямой или изогнутой, неся на себе основную работу по резке.

(5) Вторичная режущая кромка

Пересечение передней и вторичной задней поверхностей. Как правило, выполняет небольшой объем режущих работ.

(6) Наконечник для инструмента

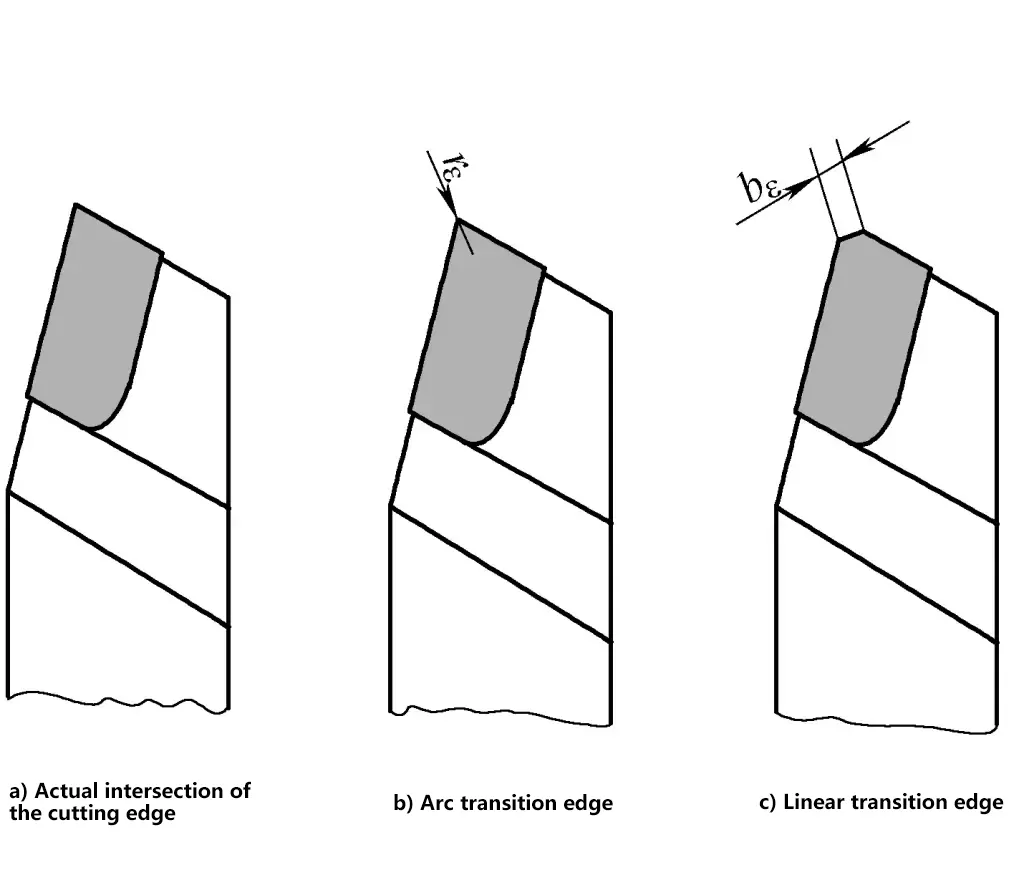

Часть пересечения главной и вспомогательной режущей кромки. Чтобы укрепить вершину инструмента, ее часто затачивают в виде круглой дуги или короткой прямой линии для формирования переходной кромки, как показано на рис. 2.

2. Углы наклона токарного резца

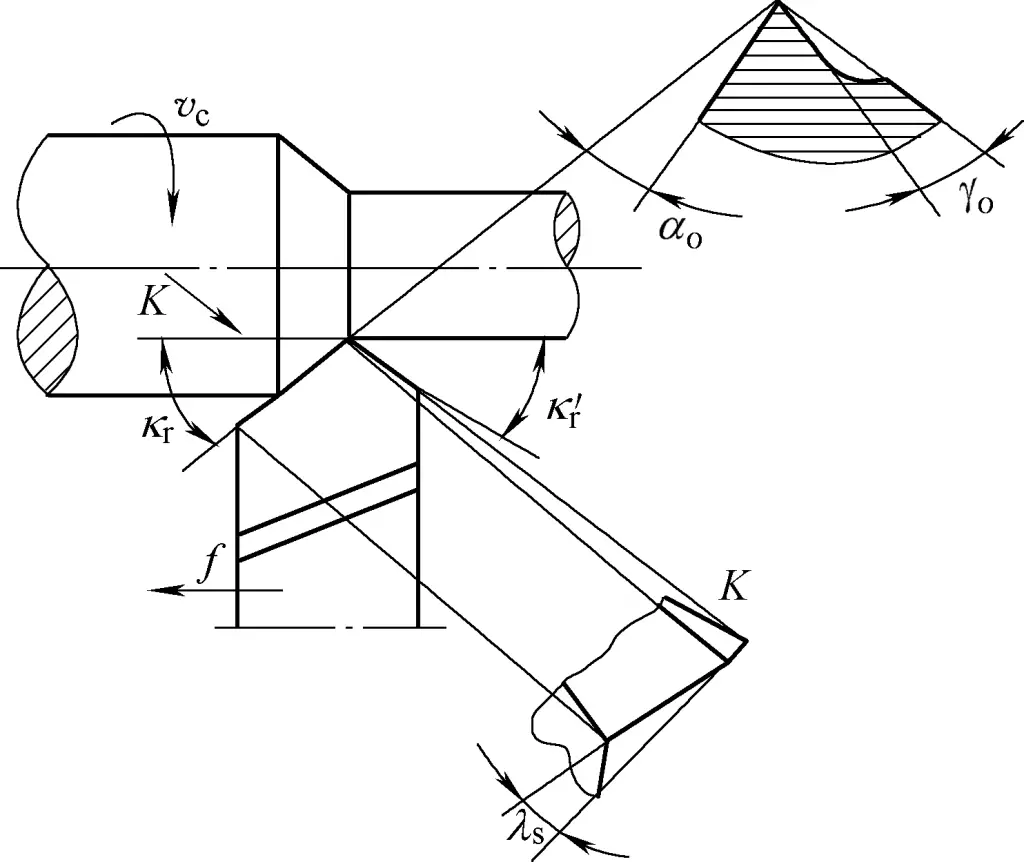

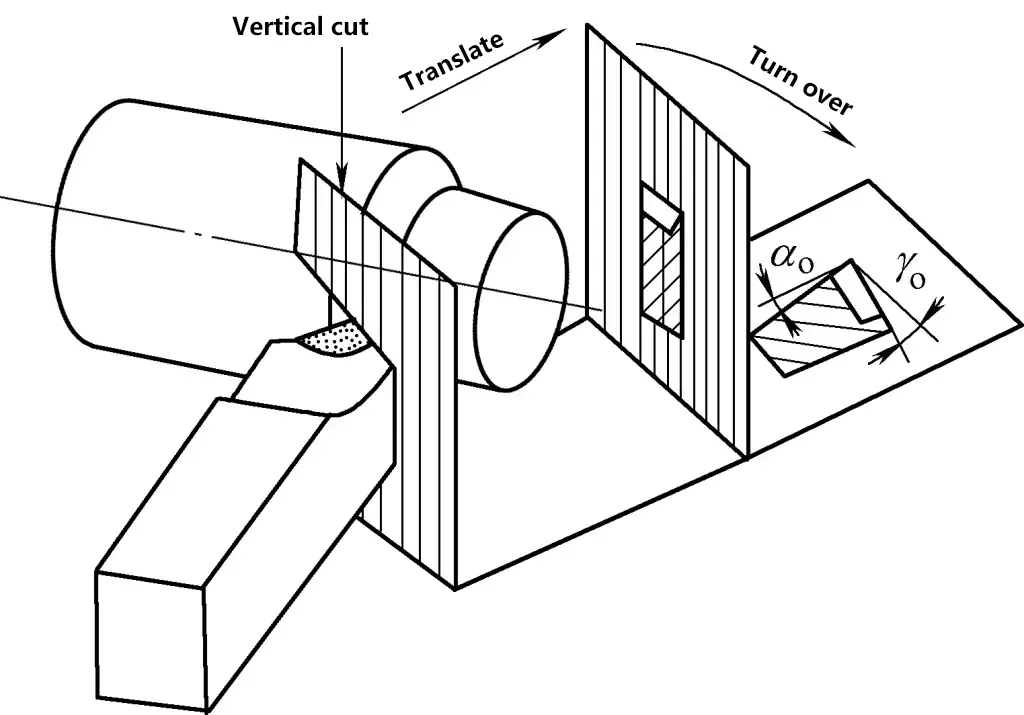

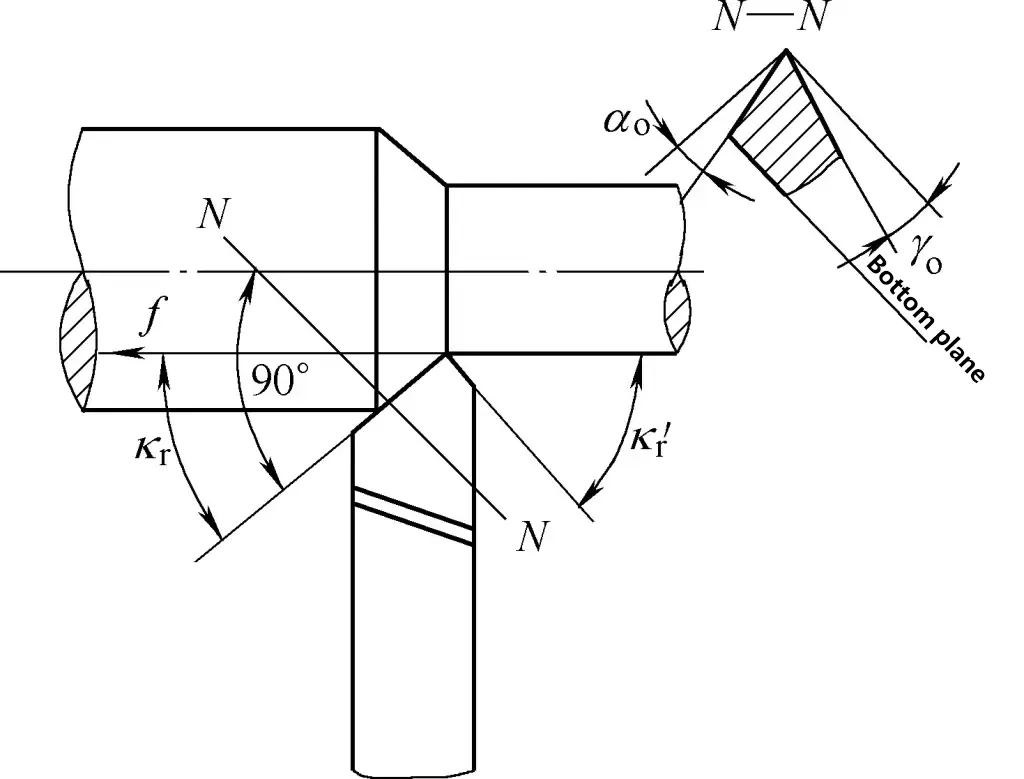

Основные углы токарного резца включают угол ракеля γ o , угол зазора α o , главный угол режущей кромки k r , угол наклона вторичной режущей кромки k' r , и угол наклона λ s , как показано на рисунке 3. Углы наклона токарного резца играют важную роль в качестве и производительности обработки.

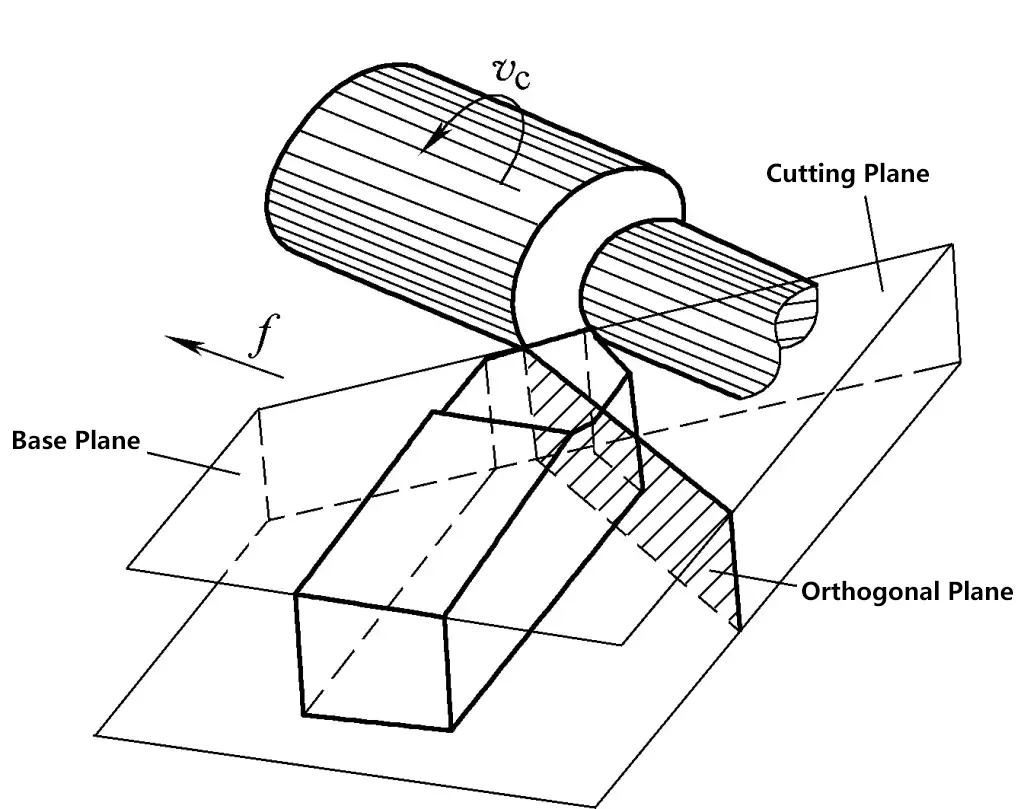

В процессе резания головка инструмента образует три поверхности, две кромки и одну вершину, составляющие фактические эффективные углы токарного резца. Основание токарного резца горизонтально и параллельно его нижней части. Плоскость резания, ортогональная плоскость и основание перпендикулярны друг другу, как показано на рисунке 4.

(1) Угол наклона граблей γo

Это угол между граблиной и базовой плоскостью, указывающий на наклон граблины. Угол наклона может быть положительным, отрицательным или нулевым. Если граблина находится ниже базовой плоскости, угол наклона положительный, в противном случае - отрицательный, а при совпадении - нулевой. Как правило, упомянутый угол сгребания относится к положительному углу сгребания.

На рисунке 5 показан вид в разрезе угла ракеля и угла зазора. Увеличение угла скоса может сделать режущую кромку более острой, уменьшить силу резания, снизить температуру резания, уменьшить износ инструмента и улучшить качество обработки поверхности. Однако слишком большой угол наклона снижает прочность режущей кромки, делая ее склонной к повреждениям.

Для обработки стальных деталей (пластичных материалов и т.д.) твердосплавными токарными резцами угол ракеля обычно выбирается равным 10°~20°, а для обработки серого чугуна (хрупких материалов и т.д.) угол ракеля обычно выбирается равным 5°~15°. Для чистовой обработки можно выбрать больший угол наклона, а для грубой обработки следует выбрать меньший. При высокой прочности и твердости материала заготовки выбирается меньший угол наклона, иногда даже отрицательный.

(2) Угол зазора αo

Это угол между главной боковой поверхностью и плоскостью резания, показывающий наклон главной боковой поверхности. Функция угла зазора заключается в уменьшении трения между главной боковой поверхностью и заготовкой, и он влияет на прочность и остроту режущей кромки. Как правило, угол зазора α o может быть выбрана равной 5°~7°.

(3) Главный угол режущей кромки kr

Это угол между главной режущей кромкой и направлением подачи, спроецированным на базовую плоскость. Функция главного угла режущей кромки заключается в том, чтобы влиять на рабочую длину режущей кромки, обратную силу, прочность кончика и условия теплоотвода. Чем меньше главный угол режущей кромки, тем больше рабочая длина режущей кромки, тем лучше условия теплоотвода, но тем больше обратная сила.

Обычно для токарных резцов используются следующие основные углы режущей кромки: 45°, 60°, 75°, 90°. Меньшее значение может быть выбрано, если заготовка имеет хорошую жесткость. При обточке тонких валов, чтобы уменьшить обратную силу и предотвратить изгибную деформацию заготовки, следует выбирать большее значение. Главный угол режущей кромки токарного резца показан на рисунке 6.

(4) Угол наклона вторичной режущей кромки k'r

Это угол между вторичной режущей кромкой и направлением подачи, спроецированным на базовую плоскость. Функция угла вторичной режущей кромки заключается в том, чтобы влиять на поверхность шероховатость обработанной поверхности, уменьшение угла наклона вторичной режущей кромки может снизить значение шероховатости обработанной поверхности. Угол наклона вторичной режущей кромки токарного инструмента показан на рисунке 6. k' r обычно выбирается равным 5°~15°, 5°~10° для тонкого точения и 10°~15° для грубого точения.

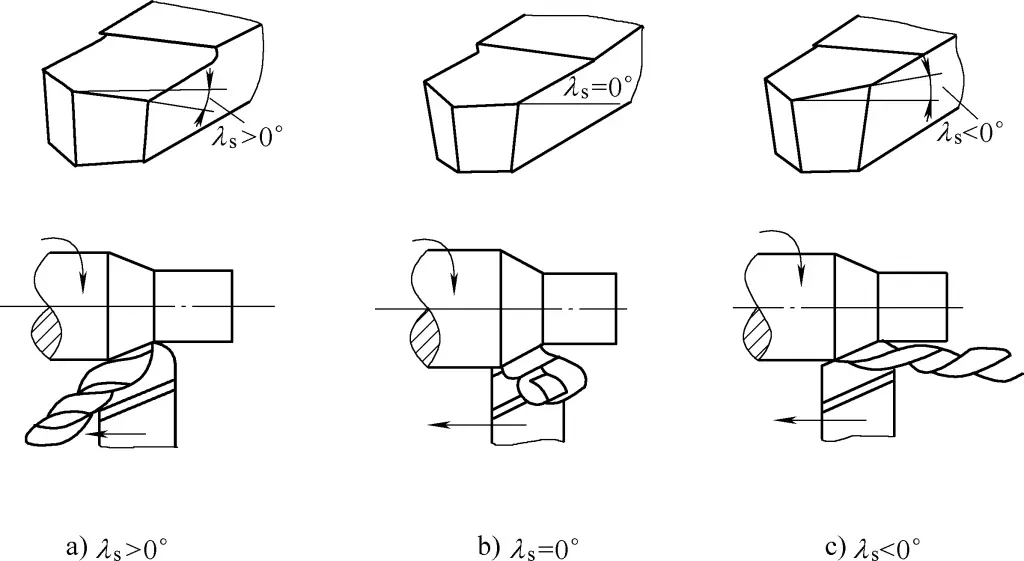

(5) Угол поворота λs

Это угол между главной режущей кромкой и базовой плоскостью, при котором вершина инструмента является наивысшей точкой режущей кромки - положительное значение, в противном случае - отрицательное значение. Функция угла опережения в основном влияет на прочность главной режущей кромки и контролирует направление потока стружки.

Используя нижнюю поверхность хвостовика инструмента в качестве эталона, когда вершина инструмента является самой высокой точкой главной режущей кромки, λ s >0°, стружка стекает к обрабатываемой поверхности, как показано на рисунке 7a; когда главная режущая кромка параллельна нижней поверхности хвостовика инструмента, λ s =0°, стружка течет в направлении, перпендикулярном главной режущей кромке, как показано на рис. 7b; когда вершина инструмента находится в самой нижней точке главной режущей кромки, λ s <0°, стружка стекает к обрабатываемой поверхности, как показано на рис. 7c.

Как правило, λs выбирается в диапазоне -5°~+5°. Для грубой обработки λs часто бывает отрицательным, хотя стружка стекает к обработанной поверхности, это обеспечивает прочность главной режущей кромки. При тонкой обработке λs часто имеет положительное значение, благодаря чему стружка стекает к обрабатываемой поверхности, не царапая ее.

III. Заточка токарного резца

Повторная заточка токарного резца после его затупления производится на шлифовальном круге. Токарные резцы из быстрорежущей стали шлифуют шлифовальным кругом из оксида алюминия (белый), а твердосплавные наконечники резцов - шлифовальным кругом из карбида кремния (зеленый).

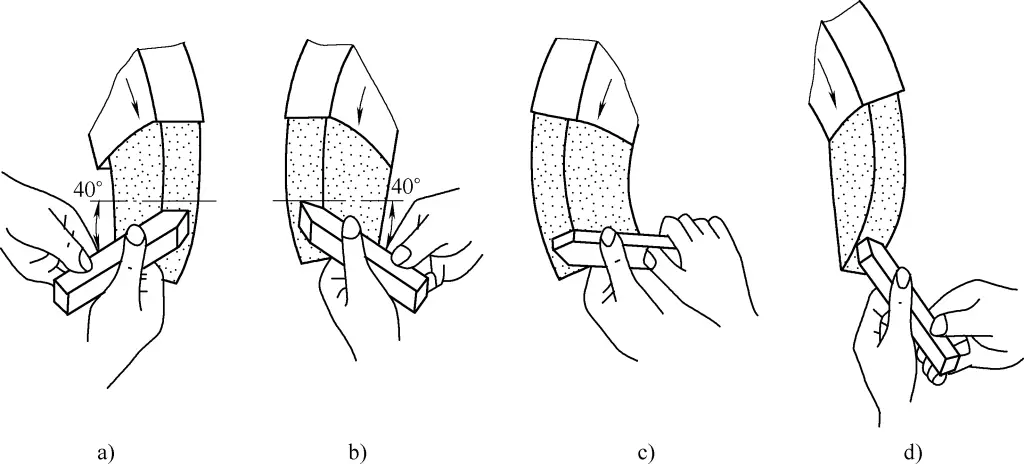

1. Этапы заточки токарного резца

- Отшлифуйте главную боковую поверхность, одновременно отшлифуйте главный угол режущей кромки и главный угол зазора, как показано на рис. 8a.

- Отшлифуйте вторичную боковую поверхность, одновременно отшлифуйте угол вторичной режущей кромки и угол вторичного зазора, как показано на рис. 8b.

- Отшлифуйте ракельную поверхность, одновременно уменьшив угол ракеля, как показано на рис. 8c.

- Заточите каждую грань и кончик, как показано на рис. 8d.

2. Поза и метод заточки токарного резца

- Стойте сбоку от шлифовального круга, чтобы избежать травм от разлетающихся осколков в случае, если круг разлетится на куски.

- Держа инструмент обеими руками, соблюдайте определенное расстояние и прижмите локти к поясу, чтобы уменьшить вибрацию при заточке.

- При заточке режущий инструмент следует поместить в горизонтальный центр шлифовального круга, слегка наклонив кончик вверх на 3°-8°. После контакта режущего инструмента со шлифовальным кругом он должен двигаться горизонтально в левом и правом направлениях. Когда режущий инструмент выходит из шлифовального круга, его необходимо поднять вверх, чтобы предотвратить повреждение заточенной режущей кромки шлифовальным кругом.

- При заточке задней поверхности инструмента хвостовая часть бруска должна быть наклонена влево на угол, равный углу первичного зазора; при заточке вторичной задней поверхности хвостовая часть бруска должна быть наклонена вправо на угол, равный углу вторичного зазора.

- При шлифовке радиуса наконечника обычно держат передний конец режущего инструмента левой рукой как шарнир, а правой рукой вращают хвостовую часть режущего инструмента.

IV. Знания по технике безопасности при шлифовании режущих инструментов

- Перед заточкой инструмента необходимо проверить, нет ли трещин на шлифовальном круге, затянуть гайку вала шлифовального круга и использовать его после пробного прогона, чтобы избежать поломки или вылета шлифовального круга и получения травмы.

- Не прилагайте слишком больших усилий при заточке инструментов, так как это может привести к соскальзыванию руки и контакту с поверхностью шлифовального круга, что приведет к несчастным случаям на производстве.

- Надевайте защитные очки при заточке инструментов, чтобы песок и стружка не попали в глаза.

- Во избежание несчастных случаев не стойте прямо перед вращающимся шлифовальным кругом при заточке инструментов.

- При заточке небольших головок инструментов их необходимо устанавливать на инструментальную линейку.

- Зазор между держателем шлифовального круга и шлифовальным кругом не должен превышать 3 мм; если он слишком велик, его следует отрегулировать соответствующим образом.

V. Установка режущих инструментов

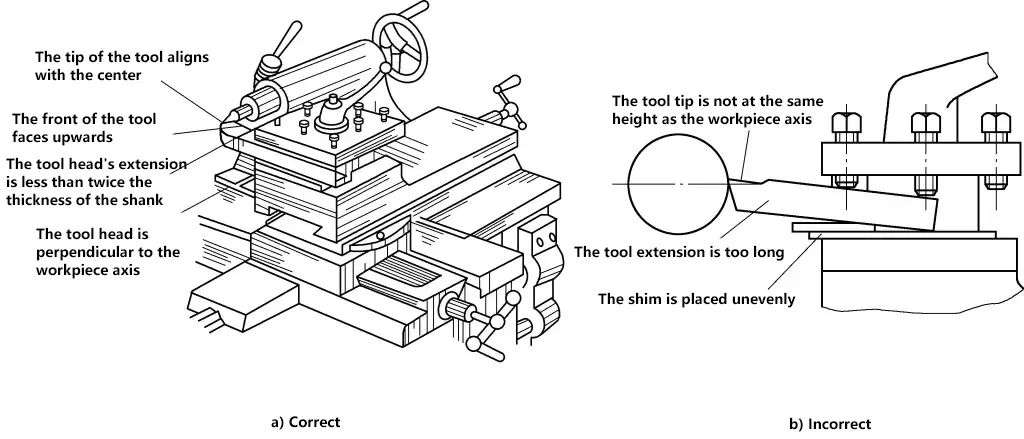

Режущий инструмент должен быть правильно и надежно установлен на держателе инструмента, как показано на рис. 9. При установке режущего инструмента необходимо точно совместить наконечник с центром вращения заготовки, иначе будет трудно удалить центральный выступ заготовки; подавайте инструмент от центра наружу, насколько это возможно, при необходимости зафиксируйте седло. При установке режущего инструмента следует обратить внимание на следующие моменты:

1. Головка инструмента не должна выступать слишком далеко

Головка инструмента не должна выступать слишком далеко, иначе она будет легко вибрировать во время резки, что повлияет на точность обработки и шероховатость поверхности заготовки. Как правило, длина выступа головки инструмента не должна превышать 1,5-2-кратную толщину инструментального стержня, и этого достаточно, чтобы видеть кончик инструмента при резании.

2. Наконечник инструмента должен находиться на одной высоте с центральной линией шпинделя токарного станка

Если режущий инструмент установлен слишком высоко, задний угол уменьшится, что приведет к интенсивному трению между главной задней поверхностью режущего инструмента и заготовкой; если установлен слишком низко, передний угол уменьшится, что затруднит резание и приведет к сколу вершины инструмента. Высота вершины инструмента может быть отрегулирована в зависимости от высоты центра задней бабки. Установка режущего инструмента показана на рис. 9a.

3. Прокладка под режущим инструментом должна быть плоской

Прокладка под режущим инструментом должна быть плоской, используйте толстые прокладки, чтобы уменьшить количество прокладок. После регулировки высоты наконечника инструмента следует поочередно затянуть как минимум два винта.