Лазерная сварка - это высокоточная технология соединения, в которой используются сфокусированные высокоэнергетические лазерные лучи для сплавления материалов, в частности металлов, с исключительной точностью и эффективностью. Этот передовой процесс известен тем, что позволяет получать прочные сварные швы, сводя к минимуму тепловые искажения в смежных областях. Успех операций лазерной сварки зависит от точного контроля критических параметров, в первую очередь толщины заготовки и скорости сварки. Эти параметры тщательно оптимизируются для обеспечения максимальной прочности и целостности сварного шва и повышения производительности труда.

Всеобъемлющая таблица толщины и скорости лазерной сварки служит незаменимым справочным инструментом для специалистов по сварке и инженеров-технологов. Она предоставляет важнейшие данные для выбора оптимальных параметров сварки в зависимости от характеристик материала, конфигурации соединения и конкретных требований к применению. Благодаря точной настройке ключевых переменных, таких как мощность лазера, режим луча (непрерывный или импульсный), положение фокусной точки и скорость сварки, операторы могут точно контролировать глубину проплавления, геометрию шарика и общее качество сварного шва. Уникальная природа лазерной сварки обеспечивает высокое соотношение сторон (глубина к ширине) в профиле шва, что приводит к узкому, глубокому проплавлению шва с минимальной зоной термического влияния (HAZ). Такой локализованный ввод энергии сохраняет механические свойства и микроструктуру основного материала, поддерживая структурную целостность сваренных компонентов.

Кроме того, современные системы лазерной сварки часто оснащены функциями мониторинга и адаптивного управления в режиме реального времени, позволяющими динамически регулировать параметры сварки для компенсации изменений свойств материала или подгонки соединения. Эти передовые возможности в сочетании с присущей лазерной сварке гибкостью позволяют эффективно применять этот процесс в самых разных отраслях промышленности - от автомобильной и аэрокосмической до производства электроники и медицинского оборудования.

Диаграмма мощности, толщины и скорости лазерной сварки

Лазерная сварка - это прецизионная технология соединения, обеспечивающая высокоскоростные и высококачественные сварные швы для металлов различной толщины. Соотношение между мощностью лазера, толщиной материала и скоростью сварки имеет решающее значение для достижения оптимальных результатов. Вот подробная таблица с указанием этих параметров для распространенных материалов:

| Материал | 1000 ватт | 1500 Вт | 2000 Вт |

|---|---|---|---|

| SUS (нержавеющая сталь) | 0,5-3 мм | 0,5-4 мм | 0,5-5 мм |

| Fe (железо) | 0,5-3 мм | 0,5-4 мм | 0,5-5 мм |

| AI (алюминий) | 0,5-2 мм | 0,5-3 мм | 0,5-4 мм |

| Cu (латунь) | 0,5-3 мм | 0,5 мм - 6 мм | 0,5-8 мм |

| Оцинкованный лист | 0,5-3 мм | 0,5-4 мм | 0,5-5 мм |

| Углеродистая сталь | 0,5-3 мм | 0,5-4 мм | 0,5-5 мм |

Нержавеющая сталь

| Нержавеющая сталь | Мощность лазера(W) | Мощность(W) | Скорость(мм/с) | Частота(кГц) | Фокус(mm) |

|---|---|---|---|---|---|

| 1 мм | 500 | 26 | 800 | 5 | 2 |

| 1,5 мм | 500 | 340 | 750 | 5 | 2 |

| 2 мм | 1000 | 600 | 800 | 5 | 2 |

| 2,5 мм | 1000 | 730 | 700 | 5 | 2 |

| 3 мм | 1000 | 860 | 720 | 5 | 3 |

Алюминий

| Алюминий | Мощность лазера(W) | Мощность(W) | Скорость(мм/с) | Частота(кГц) | Фокус(mm) |

|---|---|---|---|---|---|

| 1 мм | 500 | 480 | 700 | 20 | 1 |

| 1,5 мм | 1000 | 560 | 800 | 20 | 1 |

| 2 мм | 1000 | 780 | 800 | 20 | 2 |

| 2,5 мм | 1000 | 920 | 800 | 20 | 2 |

| 3 мм | 1500 | 1150 | 800 | 20 | 2 |

Латунь

| Латунь | Мощность лазера(W) | Мощность(W) | Скорость(мм/с) | Частота(кГц) | Фокус(mm) |

|---|---|---|---|---|---|

| 1 мм | 1000 | 900 | 600 | 30 | 3 |

| 1,5 мм | 1500 | 1100 | 600 | 30 | 4 |

| 2 мм | 1500 | 1350 | 500 | 30 | 4 |

| 2,5 мм | 2000 | 1600 | 500 | 30 | 5 |

| 3 мм | 2000 | 1850 | 500 | 30 | 6 |

Медь

| Медь | Мощность лазера(W) | Мощность(W) | Скорость(мм/с) | Частота(кГц) | Фокус(mm) |

|---|---|---|---|---|---|

| 1 мм | 1000 | 650 | 600 | 30 | 0 |

| 1,5 мм | 1000 | 850 | 600 | 30 | 0 |

| 2 мм | 1500 | 1100 | 500 | 30 | 0 |

| 2,5 мм | 1500 | 1400 | 500 | 30 | 0 |

| 3 мм | 2000 | 1750 | 500 | 30 | 0 |

Мягкая сталь

| Мягкая сталь | Мощность лазера(W) | Мощность(W) | Скорость(мм/с) | Частота(кГц) | Фокус(mm) |

|---|---|---|---|---|---|

| 1 мм | 500 | 300 | 500 | 20 | 0 |

| 1,5 мм | 500 | 370 | 500 | 20 | 0 |

| 2 мм | 500 | 480 | 600 | 20 | 1 |

| 2,5 мм | 1000 | 600 | 600 | 20 | 1 |

| 3 мм | 1000 | 760 | 700 | 20 | 2 |

Оцинкованный лист

| Оцинкованный лист | Мощность лазера(W) | Мощность(W) | Скорость(мм/с) | Частота(кГц) | Фокус(mm) |

|---|---|---|---|---|---|

| 1 мм | 500 | 320 | 600 | 20 | 0 |

| 1,5 мм | 500 | 460 | 600 | 20 | 1 |

| 2 мм | 1000 | 600 | 500 | 20 | 2 |

| 2,5 мм | 1000 | 800 | 700 | 20 | 3 |

| 3 мм | 1000 | 960 | 650 | 20 | 3 |

Основы лазерной сварки

Лазерная сварка произвела революцию в промышленности методы соединенияОбеспечивает высокоскоростную точность и возможность соединения различных материалов.

Процесс лазерной сварки

Лазерная сварка - это передовой метод сварки с использованием сфокусированного лазерного луча для создания точных и высококачественных соединений. Этот процесс концентрирует интенсивное электромагнитное излучение на небольшой площади, обычно 0,2-13 мм в диаметре, создавая локальные температуры, превышающие 10 000°C. Энергия луча быстро поглощается материалами заготовки, вызывая мгновенное плавление и, после охлаждения, сплавление соединения.

Ключевые аспекты:

Фокусировка луча: Лазерный луч точно фокусируется с помощью оптических систем для достижения плотности мощности 1-10 МВт/см². Такая концентрация обеспечивает сварку с глубоким проплавлением или сварку шпуров, позволяя выполнять однопроходные соединения в материалах толщиной до 20 мм.

Взаимодействие материалов: Различные материалы поглощают лазерную энергию с разной эффективностью. Например, металлы такие как сталь и титан, обычно имеют уровень поглощения 30-35% для CO₂-лазеров и до 80% для волоконных или дисковых лазеров. Поглощенная энергия создает заполненную паром замочную скважину, способствуя эффективному соединению энергии и глубокому проникновению.

Скорость и толщина: Скорость сварки может составлять от 0,5 до 10 м/мин, в зависимости от толщины материала и мощности лазера. Например, 1 кВт мощности лазера обычно позволяет сваривать сталь толщиной 1 мм со скоростью 1 м/мин. Тонкие листы, такие как корпуса детонаторов подушек безопасности толщиной 0,25 мм (0,01 дюйма), можно сваривать со скоростью до 50 мм/с (2 дюйма в секунду) с помощью импульсных Nd:YAG-лазеров.

Преимущества процесса:

- Минимальная зона термического воздействия (HAZ), уменьшающая термические искажения

- Высокая точность и повторяемость, идеально подходит для автоматизации

- Способность сваривать разнородные материалы и сложные геометрические формы

- Бесконтактный процесс, исключающий проблемы с износом электродов

Области применения: Лазерная сварка широко используется в автомобилестроении, аэрокосмической промышленности, электронике и производстве медицинского оборудования. Она особенно подходит для соединения тонких секций, термочувствительных компонентов и материалов с высокой теплопроводностью, таких как алюминий и медь.

Типы лазеров для сварки

При выборе лазера для сварки выбор зависит от свойств материала, требуемой точности и эффективности производства. Понимание характеристик различных типов лазеров имеет решающее значение для оптимизации сварочных процессов.

Лазеры непрерывной волны (CW): Излучают постоянный, непрерывный лазерный луч, идеально подходящий для сварки с глубоким проплавлением и высокоскоростной шовной сварки. Они отлично подходят для работы с материалами толщиной до и более 0,25 дюйма (6,35 мм). Лазеры CW особенно эффективны при крупносерийном производстве и работе с материалами с высокой теплопроводностью.

Импульсные лазеры: Излучают лазерную энергию контролируемыми импульсами, что позволяет точно управлять подачей тепла и глубиной шва в тонких или термочувствительных материалах. Такое импульсное воздействие минимизирует зону термического влияния (HAZ), что делает их пригодными для применения в микросварке при производстве электроники и медицинских приборов.

Распространенные типы лазеров для промышленной сварки:

Волоконный лазер: Известен своей универсальностью, энергоэффективностью и превосходным качеством луча. Волоконные лазеры обладают высокой эффективностью (до 50%) и особенно хорошо подходят для тонкой сварки и высокоскоростных приложений. Они отлично справляются со сваркой отражающих материалов, таких как алюминий и медь, которые сложны для других типов лазеров.

CO2-лазер: Хотя CO2-лазеры традиционно используются для сварки толстых материалов, во многих областях их все чаще заменяют волоконными лазерами. Однако они по-прежнему имеют преимущества при сварке с глубоким проплавлением материалов толщиной более 0,5 дюйма (12,7 мм) и эффективны для неметаллических материалов, таких как пластмассы и органические композиты.

Nd:YAG лазер: Предлагает баланс между характеристиками волоконных и CO2-лазеров. Он особенно полезен для точечная сварка и приложениях, требующих высокой пиковой мощности. Современные дисковые лазеры, являющиеся развитием технологии Nd:YAG, обеспечивают улучшенное качество и эффективность луча.

Диодный лазер: Известные своими компактными размерами и высокой эффективностью, диодные лазеры набирают популярность в автомобильной промышленности и других отраслях крупносерийного производства. Они обеспечивают отличное поглощение энергии в металлах, что делает их пригодными для сварки алюминиевых сплавов и оцинкованных сталей.

При выборе подходящего типа лазера следует учитывать такие факторы, как свойства материала, конструкция соединения, объем производства и конкретные требования к применению, чтобы обеспечить оптимальное качество сварки и эффективность процесса.

Материальные соображения

При выполнении лазерной сварки необходимо учитывать как характер соединяемых материалов, так и их различную толщину. Эти аспекты имеют решающее значение для определения подходящего параметры лазерной сварки.

Металлы и сплавы

Взаимодействие лазерной энергии с различными металлами и сплавами является важнейшим фактором, определяющим эффективность и качество процессов лазерной сварки. Различные материалы обладают различными оптическими и термическими свойствами, которые существенно влияют на характеристики поглощения лазерной энергии, непосредственно влияя на свариваемость и целостность соединения.

Нержавеющая сталь с ее благоприятным сочетанием содержания хрома и поверхностного оксидного слоя демонстрирует отличные свойства поглощения лазерной энергии в широком диапазоне длин волн. Это делает ее особенно подходящей для применения в лазерной сварке, позволяя получать высокоскоростные, точные и малоискажающие сварные швы в таких отраслях, как автомобильная и аэрокосмическая промышленность.

И наоборот, высокоотражающие материалы, такие как алюминий и медь, представляют собой уникальную проблему для лазерной сварки из-за их высокой теплопроводности и низких коэффициентов поглощения. Чтобы преодолеть эти препятствия, используются специальные типы лазеров, такие как мощные волоконные лазеры или зеленые лазеры (работающие на длине волны около 515 нм). Эти лазеры обеспечивают повышенную эффективность соединения, что позволяет эффективно сваривать эти материалы. Кроме того, для повышения поглощения лазерной энергии можно использовать такие методы, как подготовка поверхности (например, механическое истирание или химическое травление).

Введение добавок в материал может существенно изменить характеристики поглощения и общий процесс сварки. Например:

- Добавление титана в алюминиевые сплавы может улучшить поглощение лазера и проплавление сварного шва.

- Редкоземельные элементы, такие как эрбий или иттербий, в стальных сплавах могут усиливать энергетическую связь в определенных диапазонах лазерных волн.

- Содержание кремния в алюминиевых сплавах влияет на текучесть и может влиять на динамику сварочной ванны.

Диапазон толщины материала

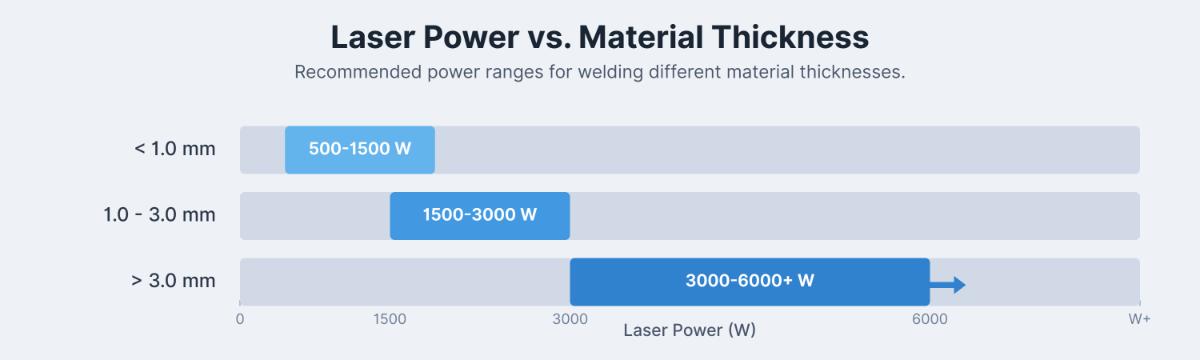

Толщина материала напрямую влияет на требуемую мощность лазера:

- Для тонкие пластины (<1,0 мм)При этом требуется меньшая мощность лазера, а параметры значительно отличаются от тех, что используются для более толстых материалов.

- Более толстые пластины требуют более высокой мощности лазера для достижения проникающей способности и прочности сварного шва. Между толщиной и мощностью существует пропорциональная зависимость:

| Толщина материала | Приблизительная мощность лазера |

|---|---|

| < 1,0 мм | Низкое энергопотребление |

| 1,0 мм - 5,0 мм | Средняя мощность |

| > 5,0 мм | Высокая мощность |

Важно настроить параметры лазера, такие как ширина захвата и скорость сваркиДля достижения оптимальных результатов подбирайте толщину в соответствии с конкретным диапазоном толщины.

Параметры лазерной сварки

Выбор параметров лазерной сварки имеет решающее значение для получения высококачественных соединений с требуемой прочностью и точностью. Эти параметры включают в себя мощность лазера, скорость сварки, положение фокуса и поток защитного газа, которые должны быть тщательно оптимизированы в соответствии с конкретными свойствами материала, конфигурацией соединения и толщиной свариваемого материала.

Настройки мощности лазера

Мощность лазера напрямую влияет на глубину проплавления и характеристики сварного шва. Следующие рекомендации служат в качестве исходных ориентиров:

- Материалы толщиной < 1,0 мм: 500-1500 Вт

- Материалы толщиной 1,0-3,0 мм: 1500-3000 Вт

- Материалы толщиной > 3,0 мм: 3000-6000 Вт и выше

Точная настройка параметров мощности имеет решающее значение для предотвращения прожогов в тонких материалах или недостаточного проплавления в толстых секциях. Например, при сварке нержавеющей стали толщиной 1,5 мм для достижения оптимальных результатов требуется мощность около 2000 Вт.

Скорость сварки

Скорость сварки должна быть откалибрована для обеспечения равномерного проплавления и минимизации зоны термического влияния (HAZ):

- Типичный диапазон скоростей: 1-10 м/мин, в зависимости от материала и толщины

- Тонкие материалы (< 1,0 мм): Более высокие скорости, 5-10 м/мин

Более толстые материалы (> 3,0 мм): Более низкие скорости, 1-5 м/мин

Пример: Для 2-миллиметровой низкоуглеродистой стали скорость 3-4 м/мин часто дает хорошие результаты в сочетании с соответствующими настройками мощности.

Позиция фокуса

Положение фокуса существенно влияет на геометрию сварного шва и общее качество сварки:

- Фокусировка поверхности: Подходит для тонких материалов, позволяет получить более широкие и глубокие сварные швы

- Глубокая фокусировка: Идеально подходит для толстых материалов, создает узкие, глубоко проникающие сварные швы

Для конструкционной стали, такой как S235JR, изменение положения фокуса на ±1 мм может изменить отношение глубины к ширине на величину до 20%, что повлияет на механические свойства и внешний вид.

Экранирующий газ

Правильный выбор защитного газа и его расход необходимы для защиты сварочной ванны и достижения желаемых металлургических свойств:

- Аргон: Обычно используется для большинства металлов, расход 10-20 л/мин

- Гелий: Обеспечивает более глубокое проникновение, полезен для отражающих материалов, таких как алюминий, скорость потока 20-30 л/мин

- Азот: Подходит для аустенитных нержавеющих сталей, расход 10-20 л/мин

Тщательно оптимизируя эти параметры путем систематического тестирования и анализа, лазерная сварка позволяет стабильно получать высокопрочные, точные соединения с минимальными тепловыми искажениями и узкой зоной контакта. Передовые системы мониторинга и управления процессом могут еще больше повысить качество и повторяемость сварных швов в промышленных условиях.