Материалы и необработанные детали могут иметь дефекты, такие как выпуклость, изгиб, скручивание и волнообразные искажения. Перед резкой, нарезкой и формовкой необходимо выровнять материалы.

Процесс выравнивания

Причины деформации материала и принципы коррекции

(1) Причины деформации материала

Деформация материала может возникнуть в результате остаточного напряжения при прокатке, при обработке материала, а также при неправильном подъеме, транспортировке или хранении.

(2) Принципы выравнивания

Под действием внешних сил или тепла (тепловое расширение и сжатие) более короткие волокна в материале могут удлиняться, а более длинные - укорачиваться, что в конечном итоге делает длину всех слоев волокон примерно одинаковой.

Типы методов нивелирования

Методы нивелирования подразделяются на холодное и горячее нивелирование в зависимости от того, применяется ли тепло. В зависимости от источника и характера прилагаемой силы они также делятся на ручные, механические и пламенные.

Техника выравнивания

К распространенным методам нивелирования относятся ручное и механическое нивелирование. Механическое выравнивание включает в себя выравнивание на станке, выравнивание на фрикционном прессе, выравнивание на профилевыпрямительном станке и выравнивание на вибрационном молотковом формовочном станке.

(1) Ручное выравнивание

Ручное выравнивание предполагает использование молотков или методов скручивания для исправления деформации деталей. Это гибкий и простой метод, используемый в основном для деталей, которые оборудование не может выровнять. Инструменты, обычно используемые при ручном выравнивании, включают молотки, кувалды, киянки, молотки с мертвым ударом, домкраты, тиски и т. д., а основным приспособлением является платформа.

К измерительным инструментам относятся, прежде всего, линейки, щупы и шаблоны. Ручная нивелировка: выпрямление ножницы и резка боковых изгибов, правка угловой стали, ручное выравнивание дефектов формы в заготовках.

(2) Выравнивание машины

Машинное выравнивание используется в основном для листов из углеродистой стали, нержавеющей стали и алюминиевых сплавов, подразделяется на выравнивание тонких листов и выравнивание толстых листов.

(3) Виды гибки плит и принципы выравнивания

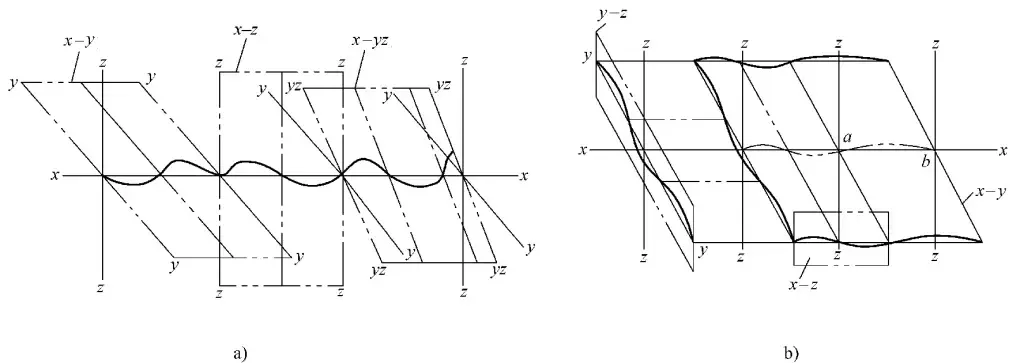

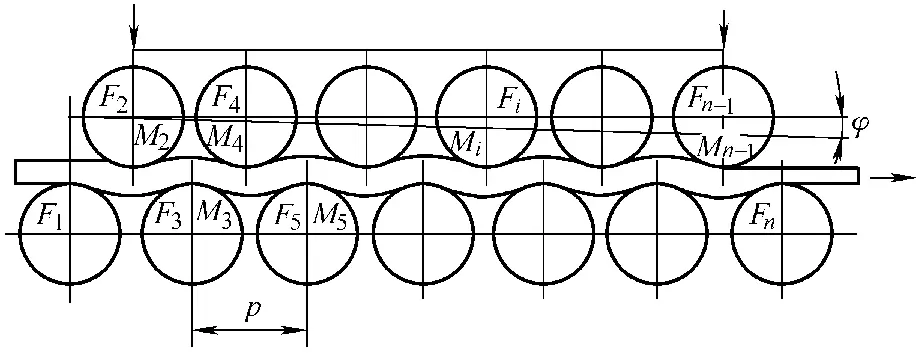

Гибка листов подразделяется на плоскую (двухмерную) гибку и пространственную (трехмерную) гибку, как показано на рисунке 3-159. Принцип выравнивания плиты заключается в том, чтобы вызвать пластическую деформацию металлической плиты под действием выравнивающего ролика, добиваясь плоского состояния, как показано на рисунке 3-160.

a) Диаграмма двумерного изгиба

б) Трехмерная диаграмма изгиба

Нивелирные машины и их применение

Станки для выравнивания тонких и толстых плит

Для выравнивания штамповочные детали пассажирских вагонов, в зависимости от толщины заготовки используются два типа оборудования: станки для выравнивания тонких листов и станки для выравнивания толстых листов.

Внешний вид станка для выравнивания тонких пластин показан на рисунке 3-16а, а его технические параметры приведены в таблице 3-108. В этом станке используется 19 роликов точной коррекции, выравнивающих пластины толщиной 0,5~8 мм, с точностью регулировки выпрямляющих роликов ±0,01 мм.

Таблица 3-108 Технические параметры 19-роликового прецизионного станка для выравнивания тонких пластин

| Материал | Сталь, нержавеющая сталь, алюминиевый сплав |

| Характеристики поверхности | Не чувствительный к поверхности материал, не склонный к окислению и ржавчине |

| Геометрический допуск | Допуск на толщину соответствует стандартам EN |

| Прочность на разрыв | См. таблицу характеристик выравнивания |

| Предел текучести | См. таблицу характеристик выравнивания |

| Поперечное сечение материала | См. таблицу характеристик выпрямления |

| Минимальная длина материала (сквозное направление) | 100 мм |

| Ширина материала | 1650 мм |

| Проходная скорость | 3~12 м/мин |

| Диаметр выравнивающего ролика | 56 мм |

| Количество выравнивающих роликов | 19 |

| Точность регулировки выравнивающих роликов | ±0,01 мм |

| Проходная Высота над землей | 950 мм |

| Необходимое пространство (длина × ширина × высота) | 3900 мм × 2350 мм × 2050 мм |

Внешний вид станка для выравнивания толстых плит показан на рисунке 3-16b, а его технические параметры приведены в таблице 3-109. В этом станке используется 13-роликовый прецизионный корректор, выравнивающий плиты толщиной 6~22 мм, с плоскостностью выравнивания 0,5 мм/м2.

Таблица 3-109: Технические характеристики 13-валкового станка с ЧПУ для выравнивания толстых плит

| Материал | Единицы | Примечания |

| Тип материала | Обычная углеродистая сталь, высокотемпературная стойкая сталь, высоколегированная сталь, нержавеющая сталь, алюминиевый сплав | |

| Состояние материала | Перфорация, ножницы, газовая резка, Плазменная резкаЛазерная резка, дробеструйная обработка и т.д. | |

| Максимальный предел текучести | Н/мм2 | 700: Толщина 22 мм, полная длина 900 мм: Толщина 20 мм, полная длина 1000 мм |

| Минимальная толщина выравнивания | мм | 6 |

| Максимальная толщина выравнивания | мм | 22 |

| Параметры, связанные с выравнивателем | ||

| Максимальная ширина выравнивания | мм | 1650 |

| Количество выравнивающих валиков | n° | 13 |

| Диаметр выравнивающих валов | мм | 180 |

| Количество верхних опорных валов | n° | 4 ряда по 8 валиков, всего 32 валика поддержки |

| Количество нижних опорных валов | n° | 4 ряда по 9 бросков, всего 36 бросков поддержки |

| Диаметр опорных валов | мм | 200 |

| Несущая способность каждого опорного вала | кН | 1000 |

| Регулируемая скорость выравнивания | м/ мин | 0 ~ 15 |

| Мощность главного двигателя (приблизительно) | кВт | 175 (скорость 1200 об/мин) |

| Точность плоскостности | 0,5 мм/м² | |

| Вес машины (включая двигатель) | кг | 65000 |

| Размеры машины (Д×Ш×Г) | мм | 2500 x 4200 x 3650 |

| Высота рабочего стола | мм | 800 |

Значения регулировки для входной и выходной сторон нивелира

В зависимости от толщины материала выберите значения для входной и выходной сторон нивелира. Для разных материалов и разных форм деталей значения для входной и выходной сторон будут отличаться; детали с высоким пределом текучести и большим поперечным сечением имеют большие значения регулировки входной стороны.

В таблице 3-110 приведены значения регулировки для входной и выходной сторон тонкого пластинчатого выравнивателя; в таблице 3-111 приведены значения регулировки для входной и выходной сторон толстого пластинчатого выравнивателя.

Таблица 3-110: Значения регулировки для входной и выходной сторон тонколистового нивелира (Единицы измерения: мм)

| Толщина листа | Значения регулировки предельных значений со стороны впуска | Значения регулировки со стороны впуска | Значения регулировки со стороны выхода |

| 0.5 | -2.4 | -1.2 | 0.5 |

| 0.8 | -2 | -0.8 | 0.8 |

| 1 | -1.2 | -0.6 | 1 |

| 1.5 | -0.9 | 0.1 | 1.5 |

| 2 | -0.4 | 0.6 | 2 |

| 2.5 | 0.1 | 1 | 2.5 |

| 3 | 0.8 | 1.7 | 3 |

| 4 | 1.9 | 2.8 | 4 |

| 4.5 | 2.5 | 3.4 | 4.5 |

| 5 | 3.2 | 3.8 | 5 |

| 6 | 4.3 | 5 | 6 |

| 8 | 6.6 | 7.2 | 8 |

| 10 | 8.8 | 9.2 | 10 |

| 12 | 10.8 | 11.2 | 12 |

Таблица 3-111: Значения регулировки для входной и выходной сторон толстолистового нивелира (Единицы измерения: мм)

| Толщина материала | 4° | 3° | 2° | 1° |

| 6 | 5. 87 | 5.91 | 4.01 | 3.98 |

| 8 | 7.71 | 7.71 | 5.83 | 5.83 |

| 10 | 9.88 | 9.89 | 7.61 | 7.58 |

| 12 | 11.79 | 11.76 | 9.6 | 9.57 |

| 14 | 13.75 | 13.69 | 11.56 | 11.50 |

| 16 | 15.85 | 15.87 | 13.68 | 13.63 |

| 18 | 17.88 | 17.87 | 15.66 | 15.62 |

| 20 | 19.86 | 19.86 | 17.61 | 17.57 |

| 22 | 21.85 | 21.85 | 19.57 | 19.52 |

Направление выравнивания

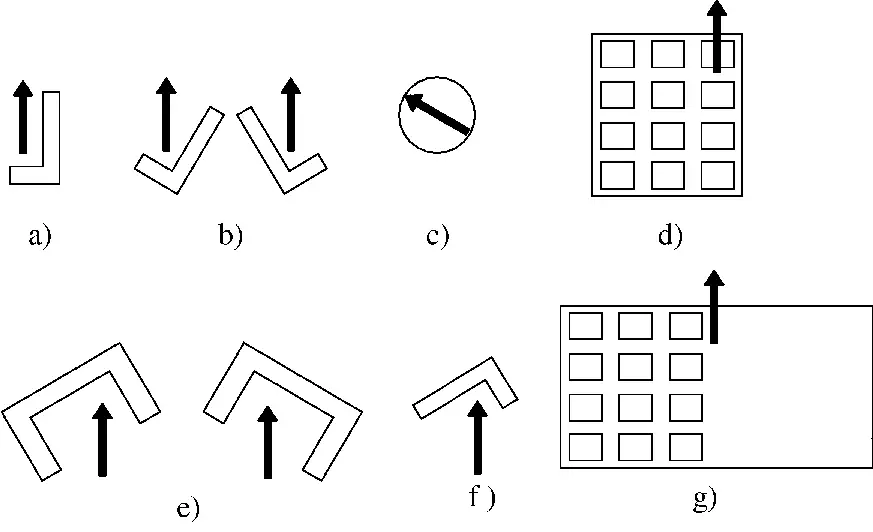

На рисунке 3-161 показано направление выравнивания детали.

Процесс выравнивания

1) Выберите значения регулировки для входной и выходной сторон в зависимости от материала, толщины и формы выравниваемой детали.

2) Пробное выравнивание первой части.

3) Скорректируйте значения регулировки для впускной и выпускной сторон на основе результатов проверки выравнивания первой детали.

4) Повторите пробное выравнивание, проверку и коррекцию несколько раз, чтобы определить окончательные значения для входной и выходной сторон.

5) Приступайте к серийному выравниванию.

Инспекция

Выполните проверку плоскостности 100% выровненных деталей. Все несоответствующие детали, превышающие стандарт, подвергаются вторичной или многократной обработке выравниванием до тех пор, пока плоскостность детали не будет соответствовать требованиям.

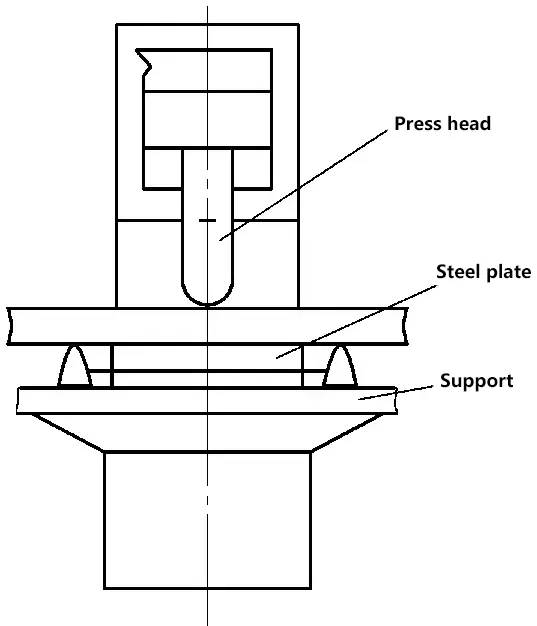

Выпрямление Гидравлический пресс Выравнивание

Для заготовок, которые превышают возможности роликового нивелира по выравниванию, используется метод коррекции давлением. На рисунке 3-162 показана схема использования рихтовочного гидравлического пресса для выравнивания толстых плит.

Выравнивание с помощью фрикционного пресса

Для малогабаритных деталей из листового металла и профилей деформации также возникают во время процесс штамповки. Однако из-за небольшого размера этих деталей их нельзя выровнять с помощью нивелировочной машины. Вместо этого для их принудительного выравнивания используется фрикционный пресс.

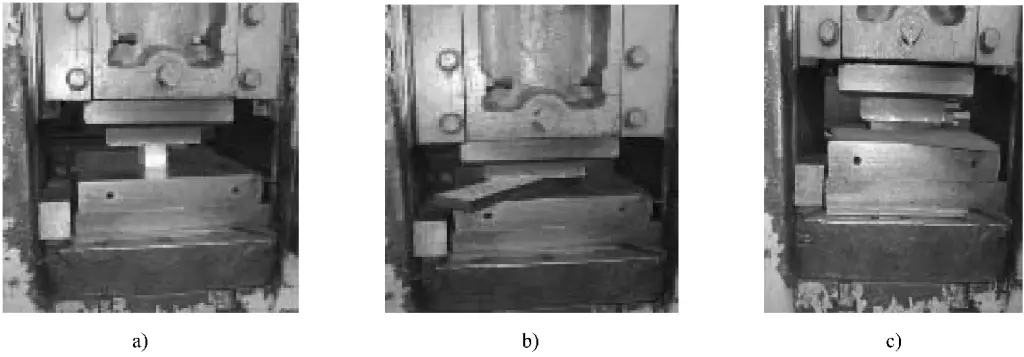

На рисунке 3-163 показано несколько распространенных методов исправления с помощью фрикционного пресса, таких как выравнивание внахлест многослойных деформированных деталей, выравнивание толстой пластины и выравнивание с помощью технологической подушки.

a) Наложение тонких пластин для выравнивания

b) Выравнивание толстой плиты

c) Прикладывание утюга с технологической подушкой посередине

Машина для правки стальных профилей

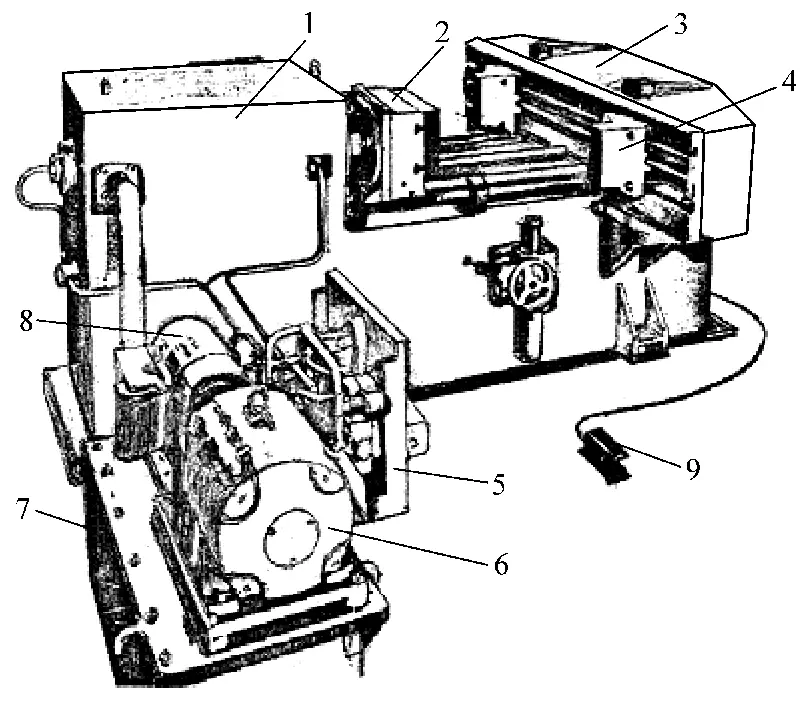

Угловая сталь, швеллерная сталь и другие профили, используемые при производстве автобусов, могут деформироваться во время транспортировки и резки. Эти деформации исправляются с помощью станка для правки профильной стали (для правки). Станок для правки профильной стали, как показано на рис. 3-164, имеет горизонтальную конструкцию и гидравлический привод.

1 - Гидравлический цилиндр,

2 - Головка пресса

3 - Опорная поперечная балка

4 - Подвижный шарнир

5 - Плата управления гидравликой

6 - Электродвигатель

7 - Резервуар для масла

8 - Масляный насос

9 - Переключатель ножной педали

Станок для правки профильной стали использует метод обратной гибки для правки. Профиль помещается между прессующей головкой и опорами. Расстояние между двумя точками опоры можно регулировать в зависимости от длины и степени изгиба профиля.

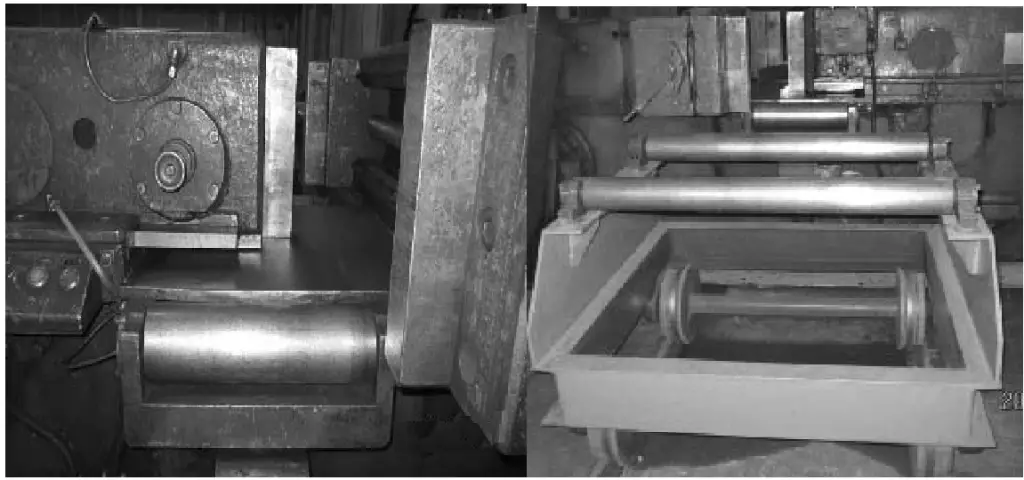

Усилие, прилагаемое прессующей головкой, воздействует на выравниваемый профиль, заставляя его изгибаться в противоположном направлении. В зависимости от степени изгиба профиля его выравнивают поэтапно до полного выпрямления. На рисунке 3-165 показано опорное устройство из профильной стали.

Помимо правки профильной стали, станок для правки профильной стали может также выравнивать некоторые толстые листы специальной структуры и изменять форму формованных деталей. На рисунке 3-166 показана правка угловой стали и выравнивание специальных деталей, соответственно.