I. Знание основных процессов

1. Знание основ процесса коррекции

При обслуживании и монтаже оборудования некоторые детали часто подвергаются деформации под воздействием внешних сил или термической деформации. По этой причине монтажники обычно устраняют эти дефекты вручную или с помощью определенного механического оборудования, чтобы вернуть деталям первоначальную форму. Такая операция называется исправлением.

Коррекцию можно разделить на две формы: холодная коррекция и коррекция пламенем. Холодная коррекция, обусловленная явлениями затвердевания, подходит только для материалов с хорошей пластичностью (таких как сталь, цветные металлы металлы, и сплавов) и не подвергаются серьезной деформации. Холодное исправление можно разделить на механическое и ручное. В данном учебнике подробно рассматривается процесс холодной правки.

(1) Общие формы деформации прутков и пластин

Для пояснения, металлические компоненты с подобной структурой тонкого стержня совместно называются прутками, включая различные формы сечения, такие как прямоугольные, круглые, прямоугольные (угловая сталь), открытые прямоугольники (швеллерная сталь) и т.д.

1) Распространенные формы деформации прутков

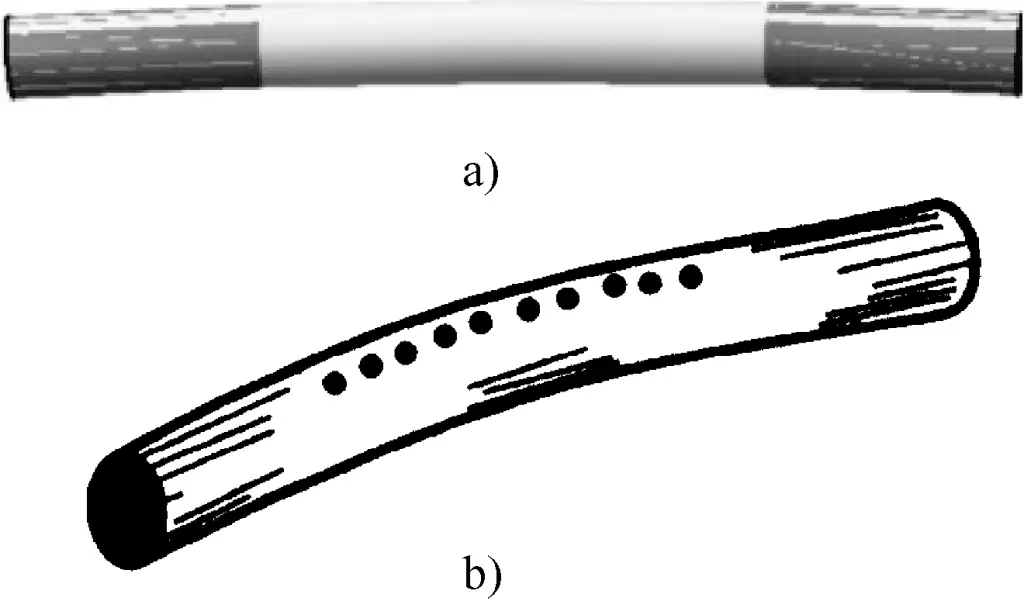

- Общая деформация при изгибе и локальная деформация при изгибе (см. рис. 1).

- Деформация при однонаправленном изгибе и деформация при разнонаправленном изгибе (см. рис. 2).

- Деформация скручивания (см. Рисунок 3).

a) Общая деформация изгиба стального швеллера

б) Местная деформация изгиба угловой стали

a) Деформация при однонаправленном изгибе

b) Многонаправленная деформация изгиба

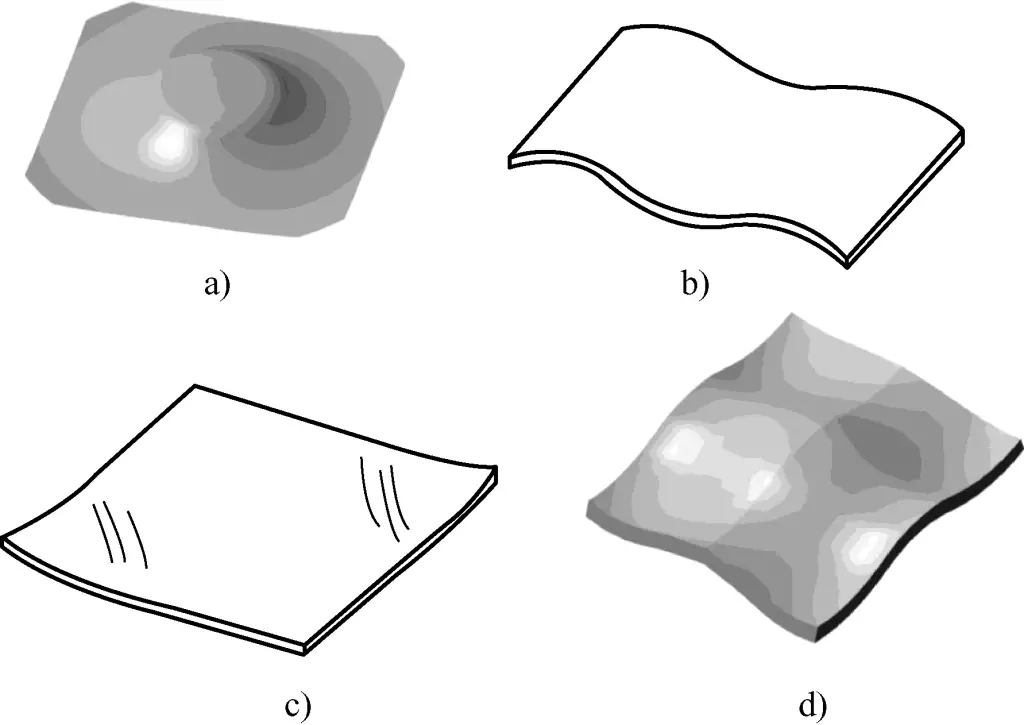

2) Общие формы деформации пластин (см. рис. 4)

Формы деформации плит более сложны и обычно включают в себя среднюю выпуклость (обычно называемую "выпуклостью"), общую деформацию волнового изгиба или скручивания, деформацию краев (обычно волнистую) и составную деформацию.

a) Деформация средней части выпуклости

b) Волновая деформация пластины

c) Искривление краев

d) Деформация пластинчатого композита

(2) Общие инструменты и принадлежности для коррекции

1) Общие инструменты и принадлежности для ручной коррекции приведены в таблице 1.

Таблица 1 Общие инструменты и принадлежности для ручной коррекции

| Имя | Иллюстрация | Назначение | |

| Молоток | Молоток с шариковым наконечником |  | В основном используется для правки толстых листов и фасонной стали |

| Молоток с утконосом | В основном используется для коррекции тонких пластин | ||

| Деревянный молоток |  | В основном используется для правки тонких стальных листов толщиной менее 1 мм и тонких листов цветных металлов | |

| Восьмиугольный молоток |  | В основном используется для заготовок большой толщины и сильно деформированных материалов и сильно деформированные виды фасонного проката. | |

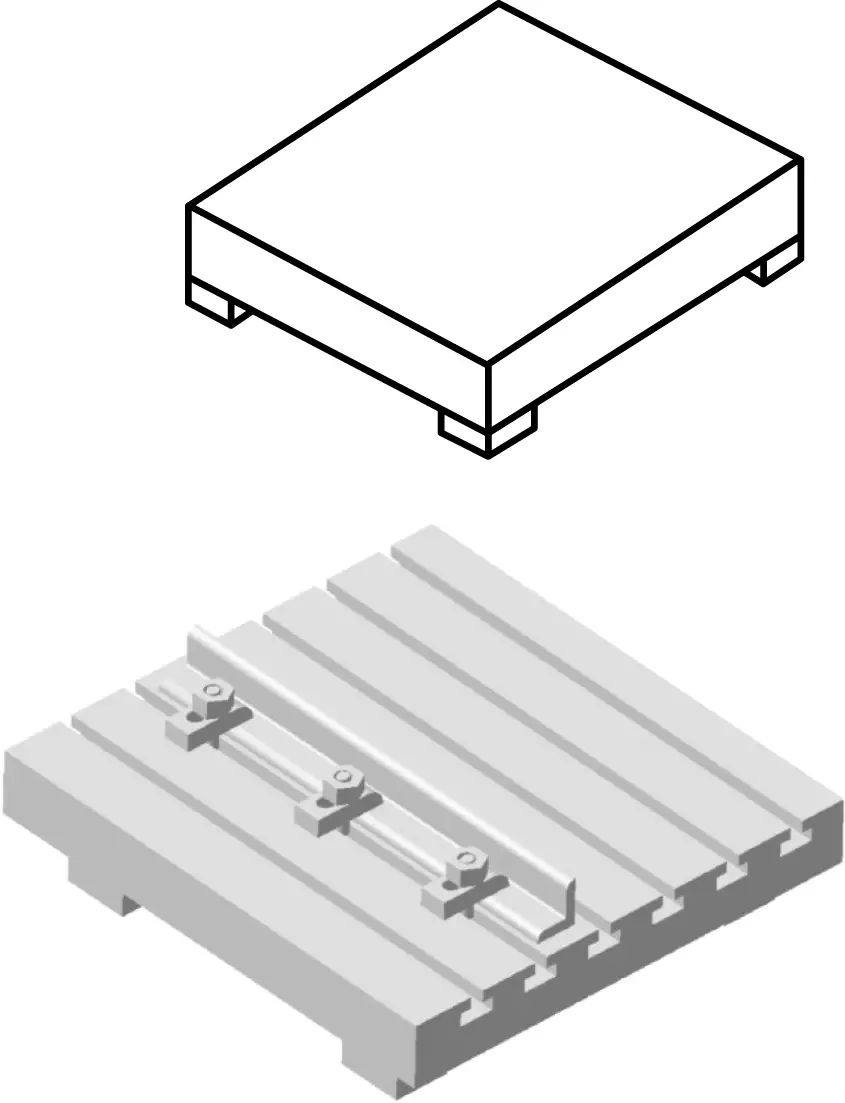

| Корректирующие приспособления | Корректирующая плоская пластина |  | Используется для правки заготовок, особенно пластин. Т-образные пазы могут удерживать болты для позиционирования и правки заготовок. При правке угловой стали можно зафиксировать одну сторону, а другую забить молотком. |

| Наковальня |  | Используется для исправления небольших деформаций мелких заготовок | |

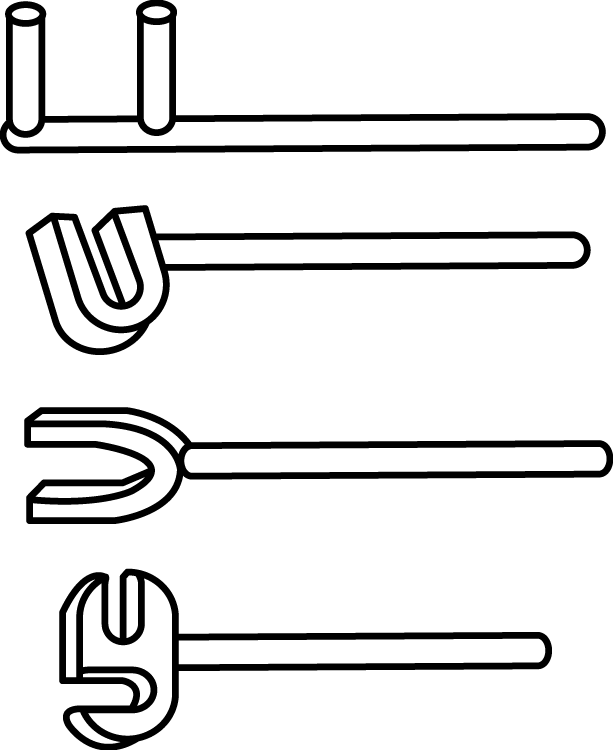

| Гибочные инструменты |  | В основном используется для ручной коррекции изгиба, например, совместно с тисками для коррекции крутильных деформаций полосового материала | |

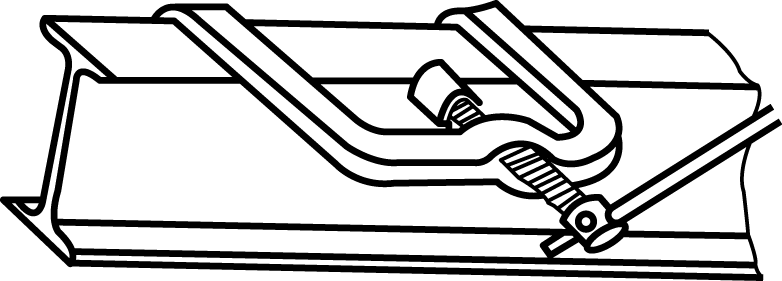

| Выпрямитель |  | Используется для выпрямления горизонтальных изгибных деформаций фланцев двутавровых балок | |

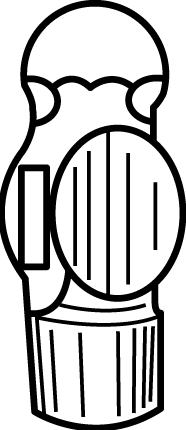

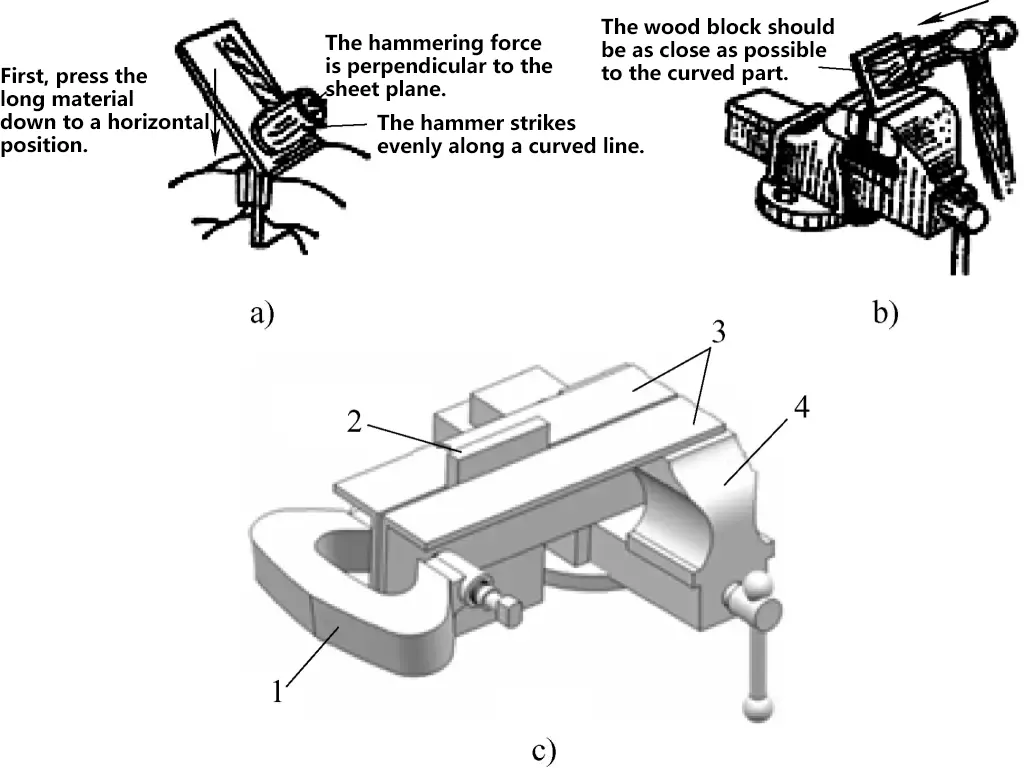

2) Нажмите

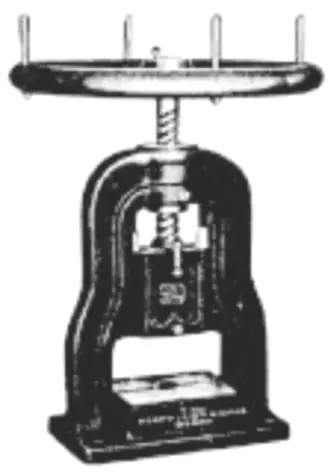

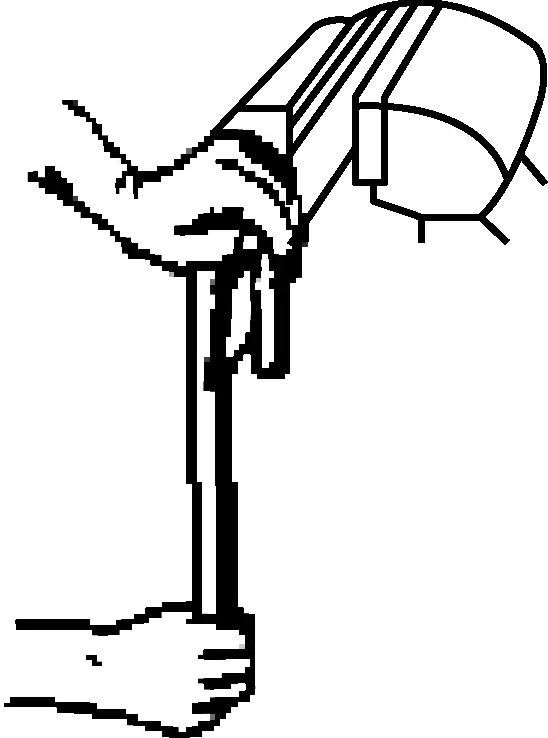

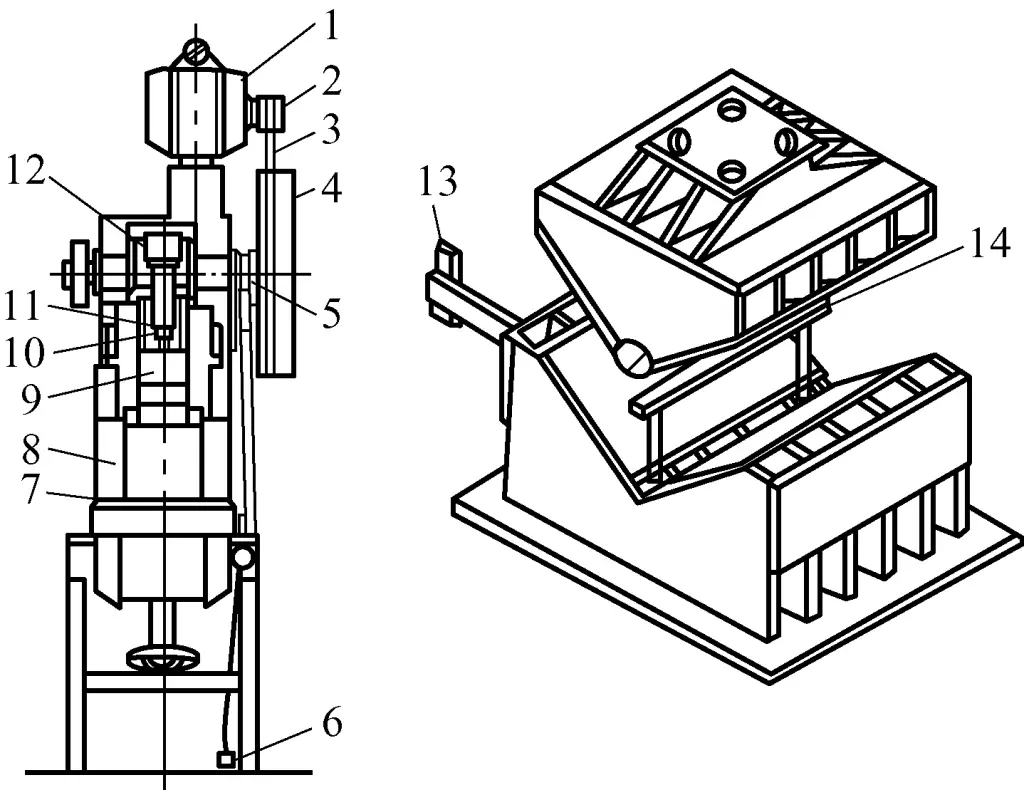

Существует множество типов прессов, таких как фрикционные, кривошипные, эксцентриковые и различные гидравлические. Для ручной правки часто используется ручной винтовой пресс (см. рис. 5), который прост по конструкции, удобен в эксплуатации и может использоваться для исправления небольших деформаций полос и стержней.

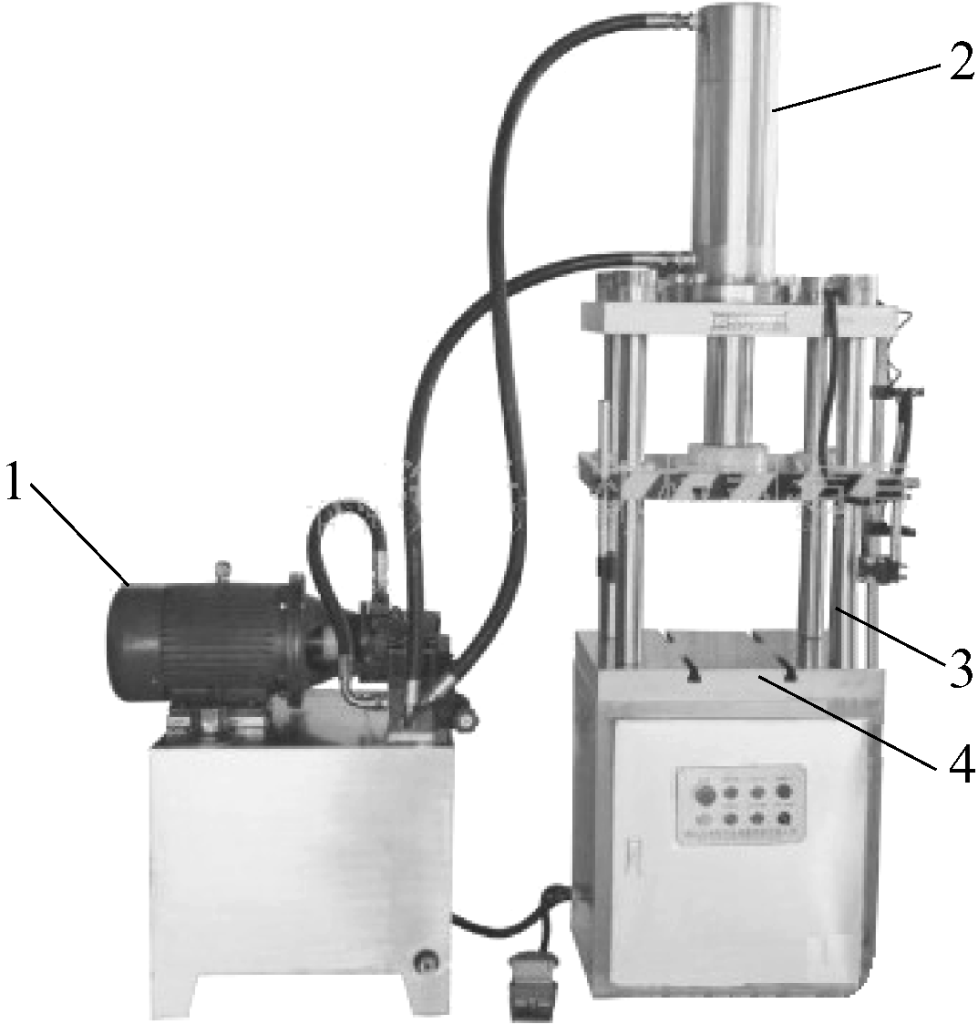

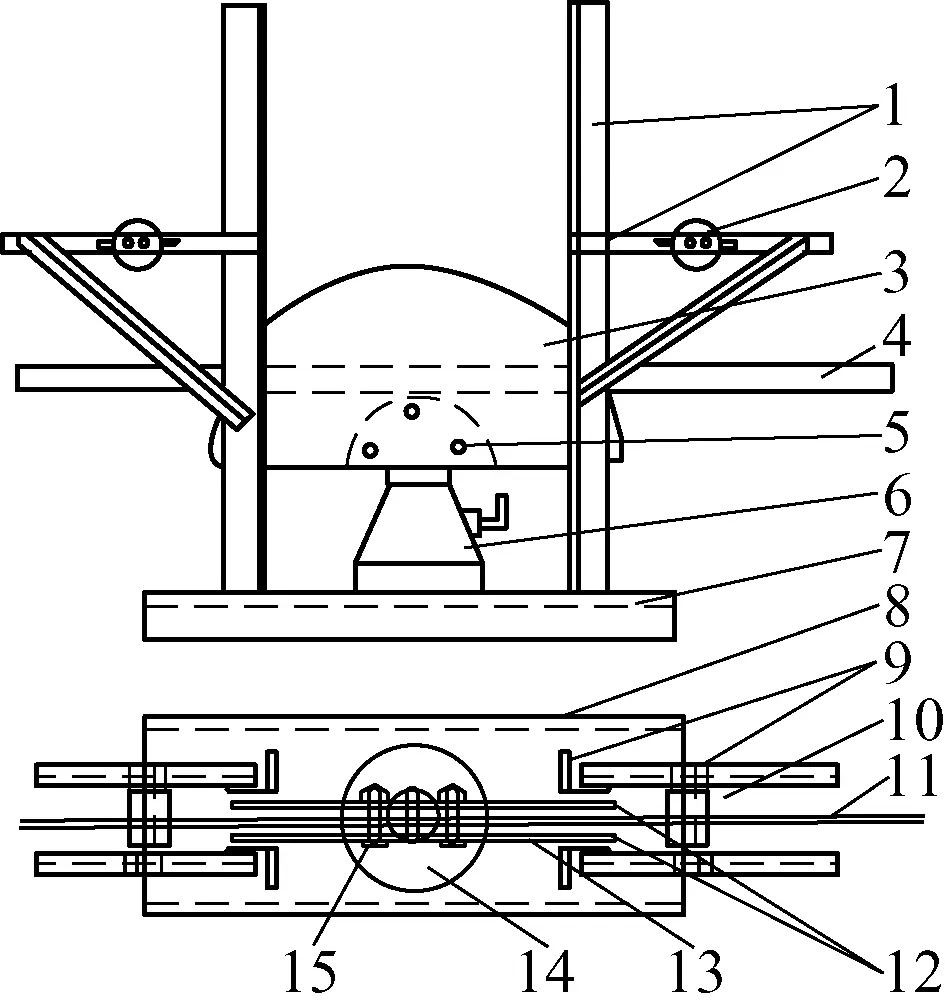

Деформация тонких листов может быть исправлена вручную, в то время как деформации изгиба толстых листов обычно используют станок для правки стальных листов. Однако при отсутствии станка для правки стальных листов можно использовать гидравлический пресс также может быть использован. На рисунке 6 показан внешний вид широко используемого гидравлического пресса, который в основном состоит из двигателя, гидравлического привода, колонны, направляющей стойки и рабочей платформы.

1-Мотор

2-Гидравлический привод

3-гид пост

4-Рабочая платформа

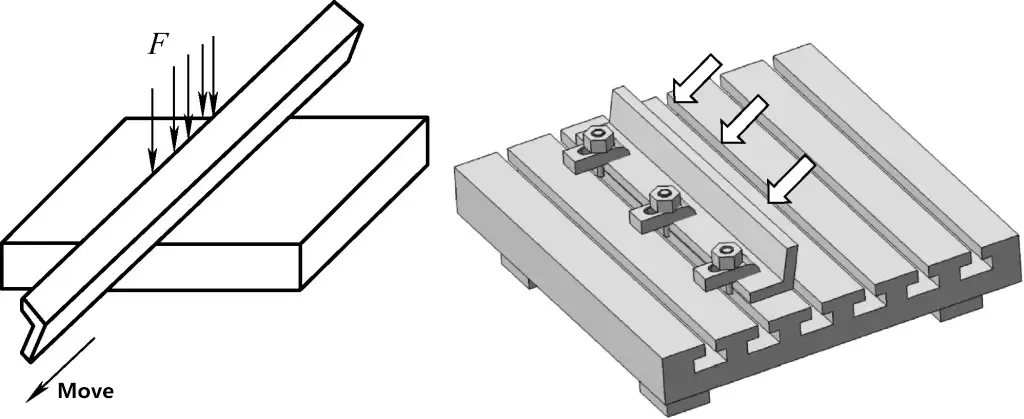

(3) Основные методы коррекции полос и пластин

1) Основные принципы выпрямления полос материала

Изогнутый или скрученный участок полосы находится именно там, где металлический материал плотно скомпонован, то есть в "тугой" части. Поэтому цель правки - приложить силу с помощью соответствующих инструментов к этим частям, чтобы "ослабить" их, добиваясь относительного баланса в плотности материала, в результате чего получается ровное состояние, которое и является эффектом правки.

Холодная правка полос материала должна анализироваться с учетом конкретных условий, таких как форма поперечного сечения, толщина материала и степень деформации. Основной метод правки отдельных полос материала рассматривается ниже:

① Если на полосе имеются как общая деформация изгиба, так и локальная деформация изгиба, сначала следует устранить локальную деформацию изгиба, а затем общую деформацию изгиба.

② Если в полосе имеются разнонаправленные деформации изгиба, величину деформации изгиба следует определять с разных сторон. Обычно сначала исправляется сторона с меньшей величиной деформации изгиба, а затем сторона с большей величиной деформации.

Для полос прямоугольного сечения (например, плоской стали) сначала исправьте изгиб в вертикальном направлении (по ширине), затем исправьте изгиб в горизонтальном направлении (по длине); для угловой или швеллерной стали сначала исправьте кромку в месте пересечения двух граней, затем исправьте вертикальную грань и, наконец, исправьте горизонтальную грань.

③ Исправьте деформацию кручения до исправления деформации изгиба.

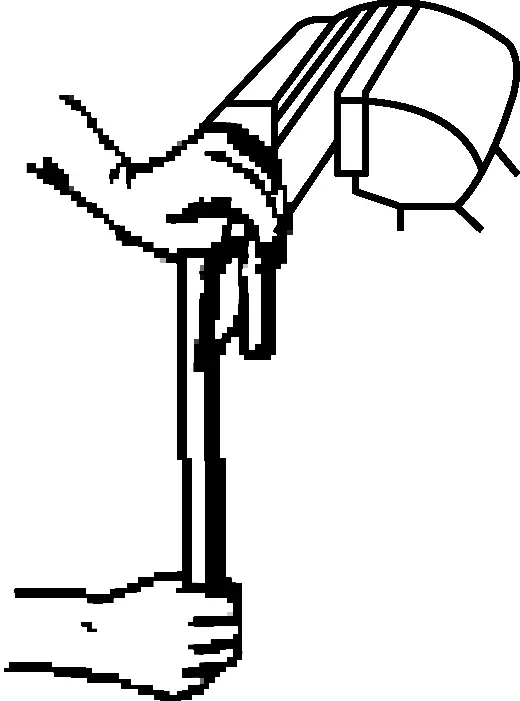

- Сначала определите скрученный участок полосы материала и исправьте его методом скручивания. Этот процесс включает в себя зажатие полосы в тисках и использование гаечного ключа для скручивания полосы до первоначальной формы (см. Рисунок 7).

- Для полос, имеющих деформацию как при кручении, так и при изгибе, обычно сначала выполняется коррекция кручения, а затем коррекция изгиба.

④ Принцип избыточной коррекции. Чтобы устранить обратный ход пружины из-за упругой деформации, при исправлении деформации изгиба следует прикладывать давление к выступающим частям, а также оказывать дополнительное давление. При исправлении деформации кручения угол скручивания также должен быть соответствующим образом увеличен для устранения пружинящего эффекта.

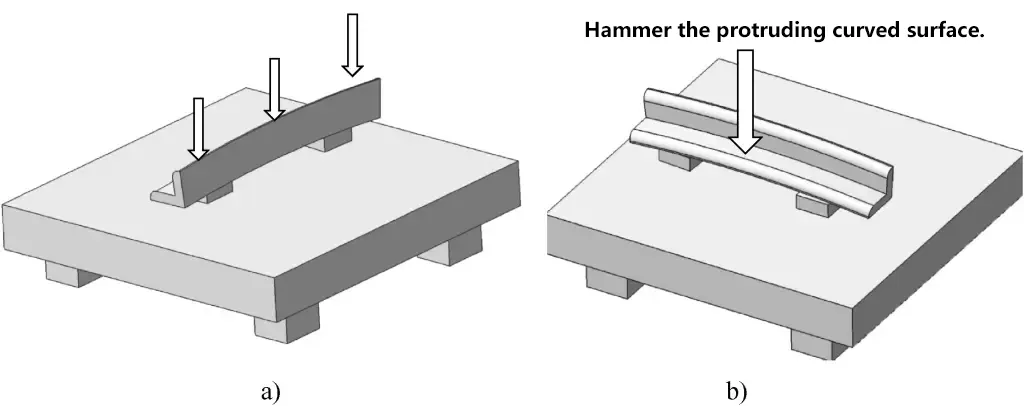

2) Основные методы выравнивания листовых материалов

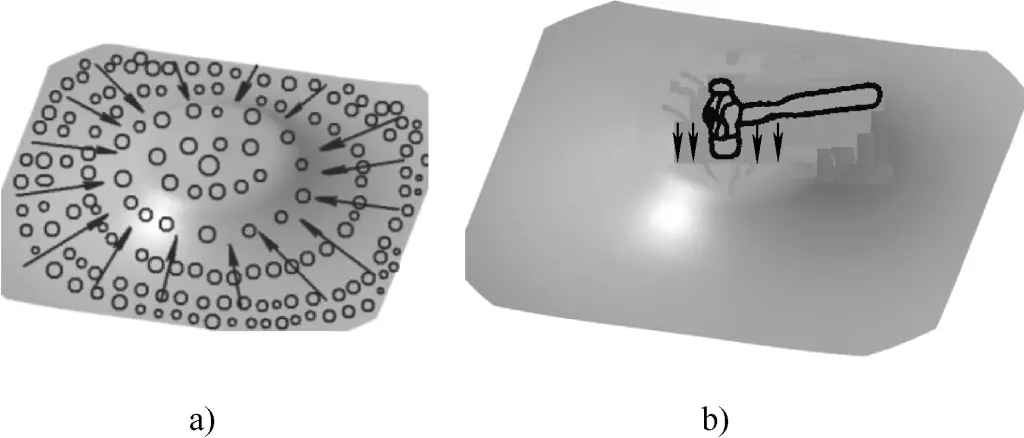

① Коррекция выпуклых частей в металлических тонких листах. Как показано на рис. 8, выпуклость в тонком листе указывает на то, что толщина материала в центре листа стала тоньше. Поэтому во время операции выравнивания следует использовать молоток, чтобы ударять по листу снаружи внутрь, от плотного к редкому и от тяжелого к легкому.

a) Правильный метод выравнивания

b) Неправильный метод выравнивания

Стрелки, показанные на рис. 8a, указывают направление удара молотком. Только таким образом толщина материала каждой части тонкого листа может быть равномерной, что позволяет достичь цели выравнивания. На рисунке 8b, если сила удара молотком прикладывается к уже истонченной выпуклой части во время выравнивания, это только сделает выпуклую часть тоньше, ухудшив деформацию, и, следовательно, представляет собой неправильный метод выравнивания.

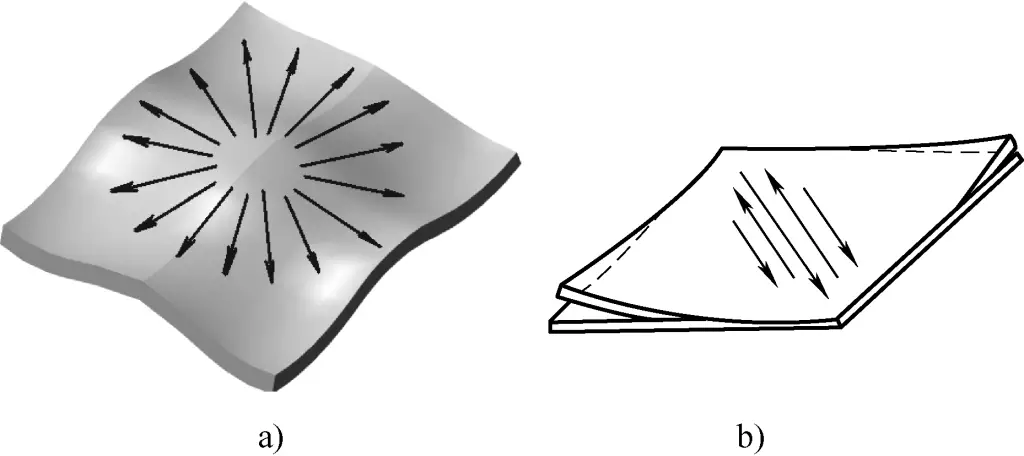

② Исправление тонких листов металла с волнистыми краями. Для деформированных листов с волнистыми краями (края истончены и удлинены) выравнивание следует проводить путем забивания изнутри наружу, от плотного к разреженному и от тяжелого к легкому (стрелки на рис. 9a указывают направление забивания). Конечная цель - сделать толщину материала в центре листа такой же тонкой, как и по краям, тем самым добившись полного выравнивания листа за счет такого вязкого забивания.

a) Волнистые края

б) Диагональное искривление

③ Исправление деформированных по диагонали металлических тонких листов. Если в тонких листах возникло диагональное искривление, простучите молотком по диагонали без искривления, чтобы разровнять ее и выровнять, как показано на рис. 9b.

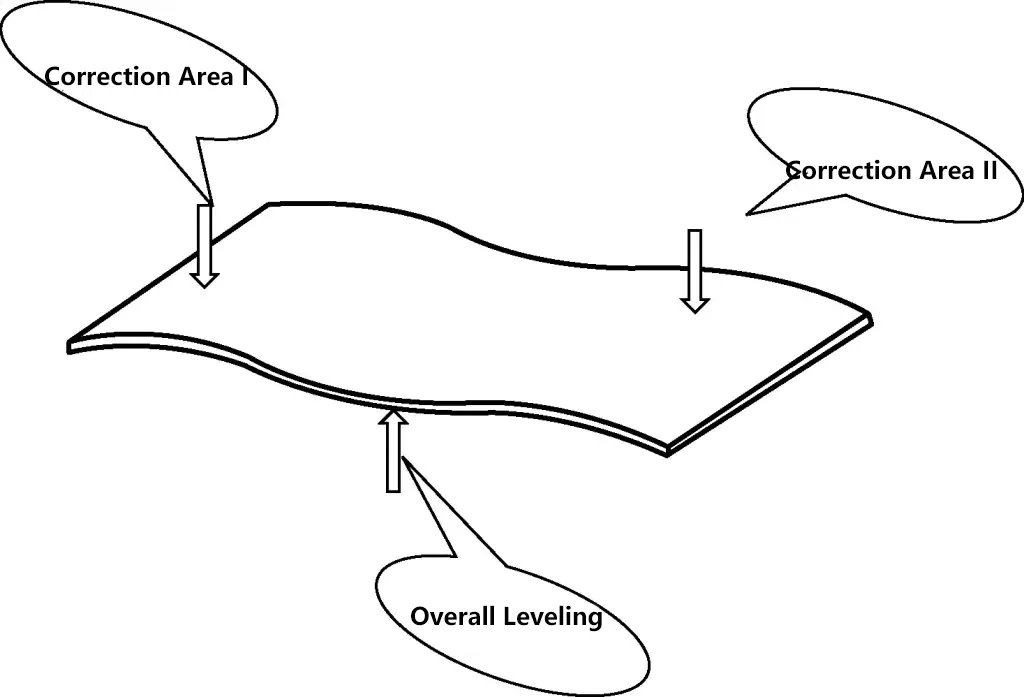

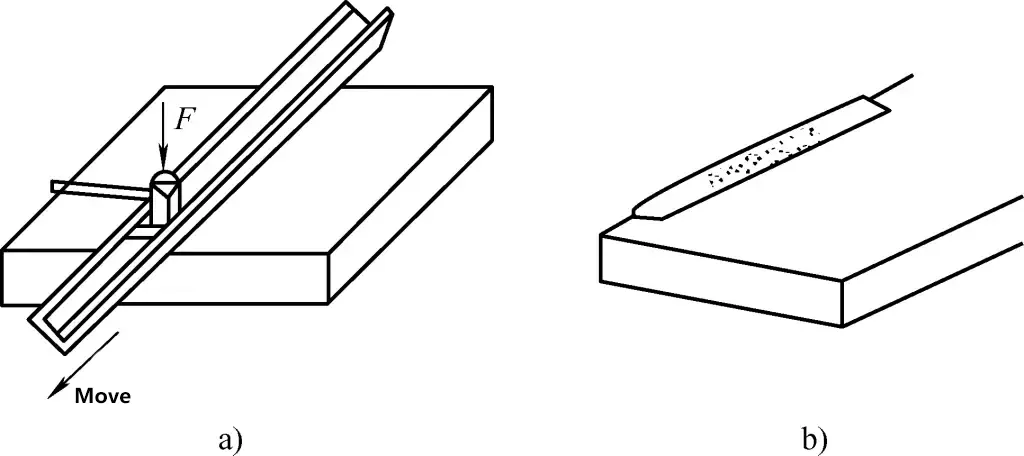

④ Для листов с общей волнистой формой сначала выровняйте участки с меньшей деформацией, затем используйте пресс для прокатки для общего выравнивания, как показано на рис. 10.

⑤ Для листов со сложной деформацией сначала исправьте перекос, затем выровняйте волнистые края и, наконец, выровняйте выпуклые части.

2. Основные технологии гибки

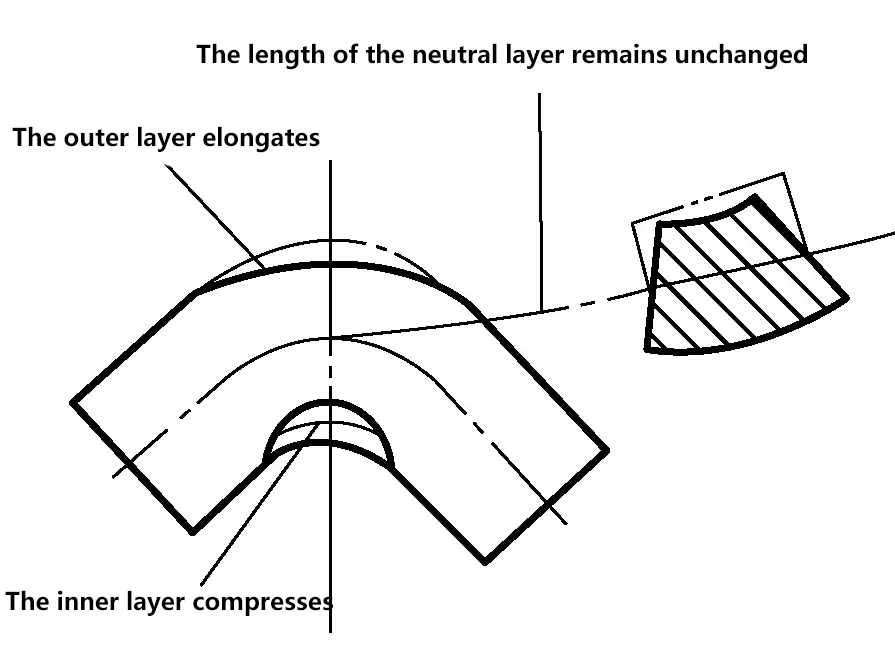

(1) Принцип изгиба

Как показано на рис. 11, чем ближе гнутая заготовка к поверхности материала, тем сильнее деформация металла, что повышает вероятность образования трещин или дробления. Степень деформации внешнего слоя гнутой заготовки зависит от радиус изгиба. Чем меньше радиус изгиба, тем больше деформация внешнего слоя (см. рис. 11).

Чтобы предотвратить растрескивание (или дробление) согнутой детали, необходимо ограничить радиус изгиба заготовки, сделав его больше критического радиуса изгиба, который приводит к растрескиванию материала (т. е. минимального радиуса изгиба). Если радиус изгиба обычно используемой стали больше удвоенной толщины материала, трещины, как правило, не возникают.

После сгибания заготовки под действием упругой деформации угол и радиус изгиба изменяются. Заготовку следует согнуть немного сильнее, чтобы компенсировать пружинящий откат.

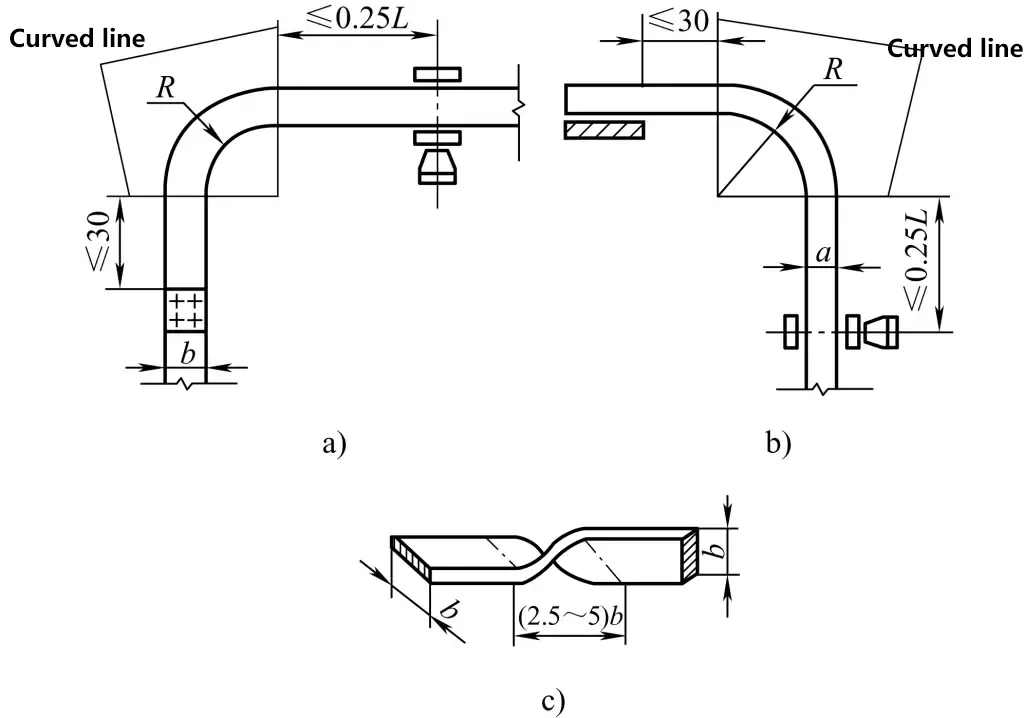

Обычные операции гибки полосового материала включают плоскую гибку, вертикальную гибку и гибку со скручиванием, как показано на рис. 12.

a) Плоский изгиб

б) Сгибание в вертикальном положении

c) Скручивание

Распространенной формой гибки листового материала является плоская гибка, как показано на рис. 13.

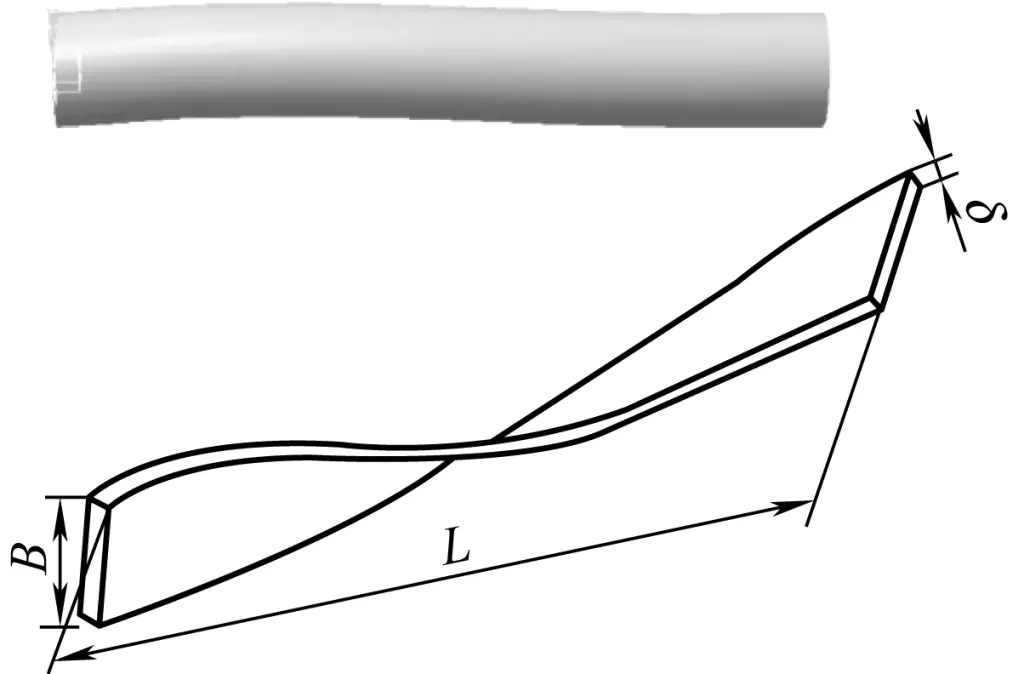

Гибка труб показан на рисунке 14.

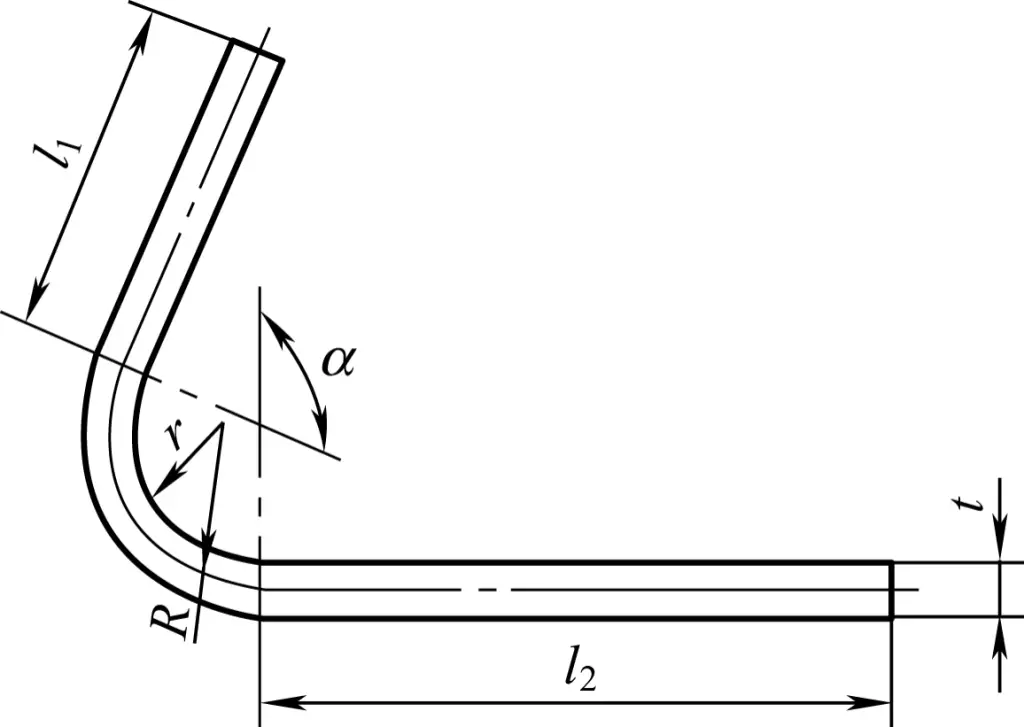

(2) Расчет длины гнутой заготовки

Согласно концепции нейтрального слоя, длина заготовки должна быть равна длине нейтрального слоя.

Как показано на рисунке 15, радиус дуги нейтрального слоя после изгиба составляет

R=r+x0t

Длина дуги нейтрального слоя после изгиба составляет

l=πRα/180°

= π(r+x0t)α/180°

В формуле l - длина дуги (мм); r - внутренний радиус изгиба (мм); x0 коэффициент положения нейтрального слоя; t - толщина материала (мм); α - угол изгиба.

Коэффициенты положения нейтрального слоя при изгибе приведены в таблице 2.

Таблица 2 Коэффициенты положения нейтрального слоя при изгибе

| р/т | 0.25 | 0.5 | 0.8 | 1 | 2 | 3 | 4 | 5 | 6,7 | 8 | 10 | 12 | 14 | >16 |

| x0 | 0.2 | 0.25 | 0.3 | 0.35 | 0.37 | 0.4 | 0.41 | 0.43 | 0.44 | 0.45 | 0.46 | 0.47 | 0.48 | 0.49 |

(3) Общие инструменты для гибочных работ

Вышеупомянутые инструменты для коррекции также используются для гибки. Здесь представлены некоторые простые инструменты и основное оборудование, необходимое для гибки.

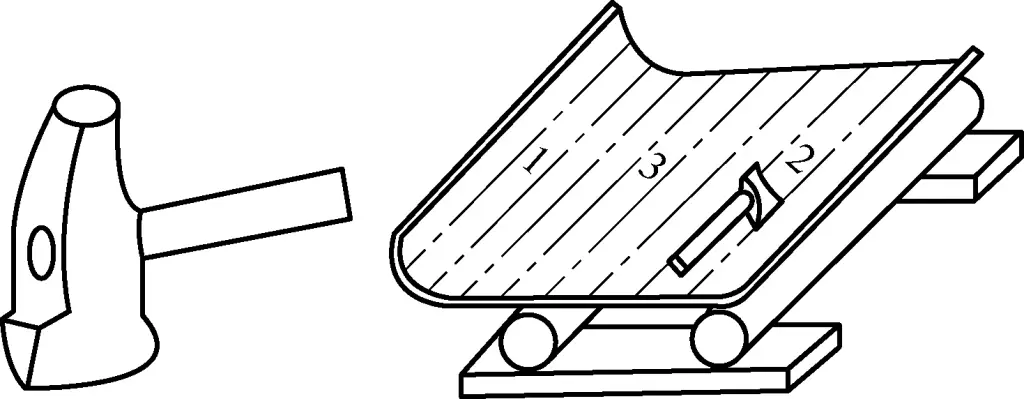

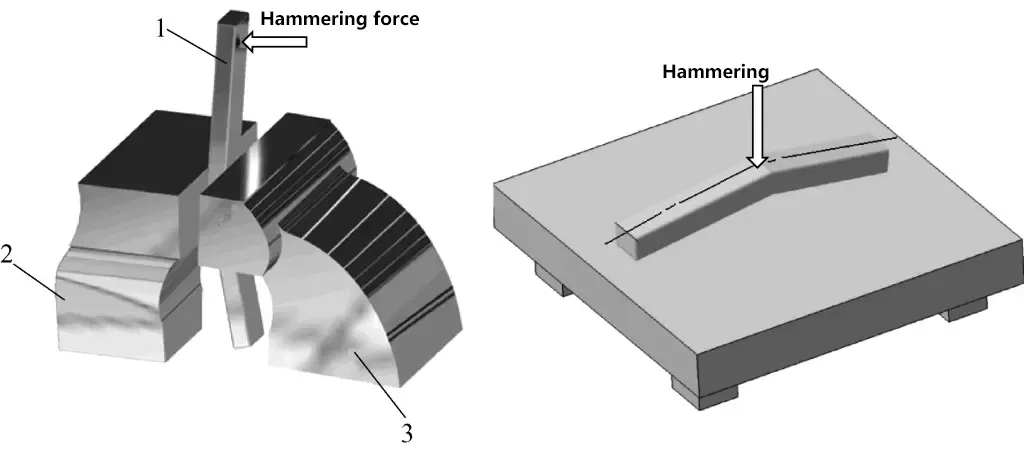

1) Дуговой молоток

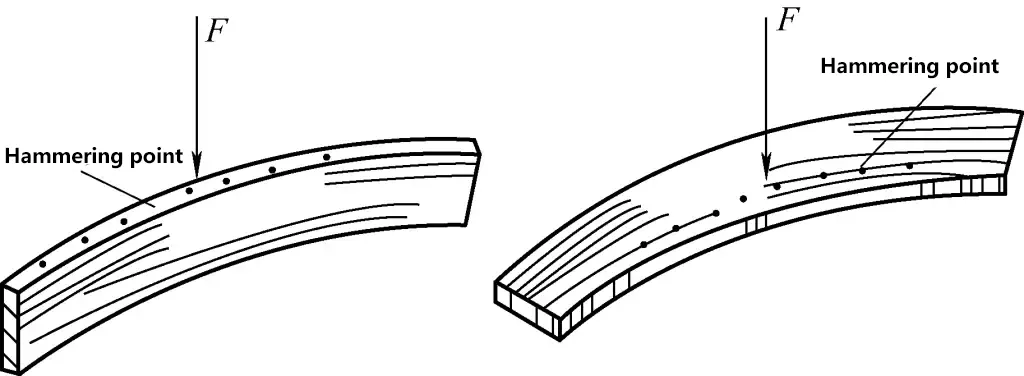

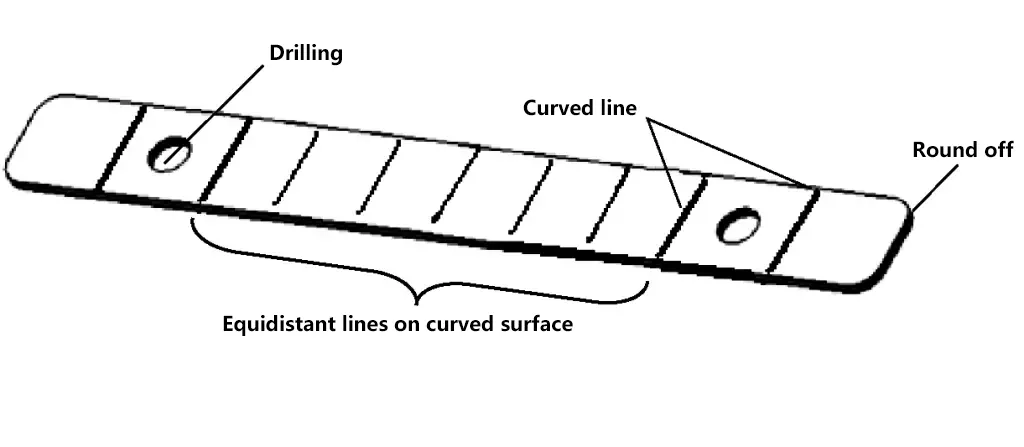

Как показано на рис. 16, при гибке криволинейной поверхности дуговой молоток всегда нажимается вдоль меридиональной линии цилиндрической поверхности в шахматном порядке, чтобы на конце листового материала не оставалось прямых участков, что приводит к лучшему формованию и гладкой поверхности.

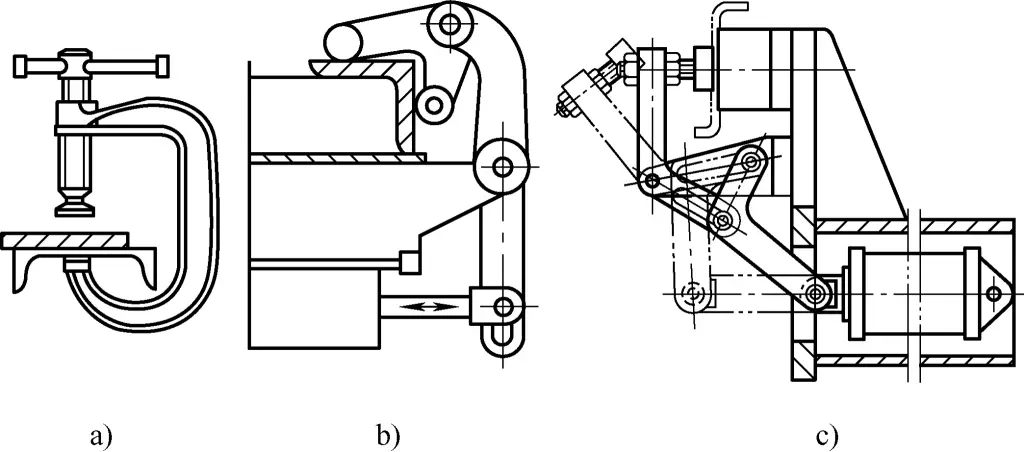

2) Обычные зажимные инструменты для гибки

При гибке спиральный зажим в основном используется для фиксации сгибаемой заготовки, облегчая приложение внешней силы. Пневматические и гидравлические зажимы служат для той же цели, как показано на рис. 17.

a) Спиральный зажим

b) Пневматический зажим

c) Гидравлический зажим

3) Механические простые гибочные инструменты

① На рис. 18 показан самодельный ручной гибочный инструмент, состоящий из опорной плиты, поворотных столов и рукояток. По окружности двух поворотных столов имеются пазы, обработанные в соответствии с толщиной заготовки, причем диаметр неподвижного поворотного стола соответствует дуге гиба. Чтобы использовать прибор, вставьте заготовку в пазы двух поворотных столов и перемещайте подвижный поворотный стол для достижения нужной формы изгиба.

② На рис. 19 показан еще один самодельный ручной гибочный инструмент. Для гибки поместите сгибаемый участок листа (или полосы) в зажимную плиту подъемной машины, прикрепите угольник, затяните винт зажимной плиты, откорректируйте положение спереди, сзади, слева и справа, а затем используйте домкрат (обычно гидравлический) для гибки листа (или полосы).

1, 9-угольный утюг

2, 10-стопная головка

3, 12 Зажимная пластина

4, 11-Материал пластины (полосы)

5, 13-Элбоу

6, 14 Джек

7, 8-канальная сталь

15 Винт зажимной пластины

Угол гибки можно скорректировать с помощью углового шаблона. Если требуемый угол не достигнут, продолжайте операцию гибки до достижения нужного угла.

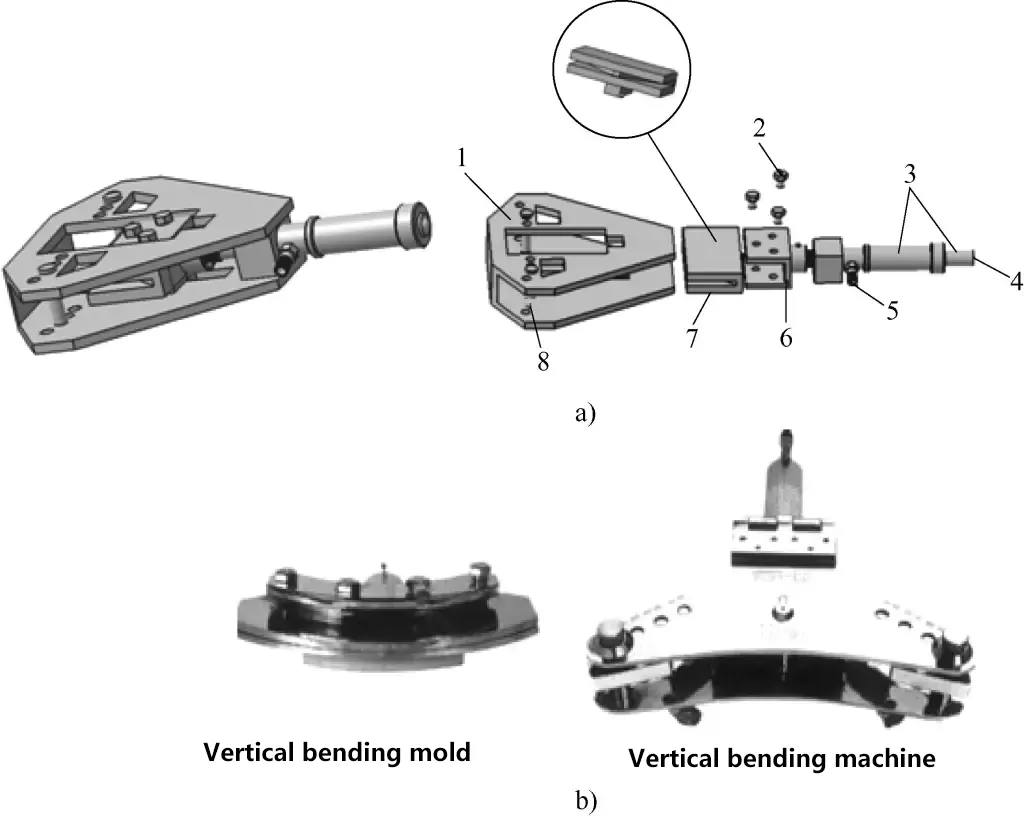

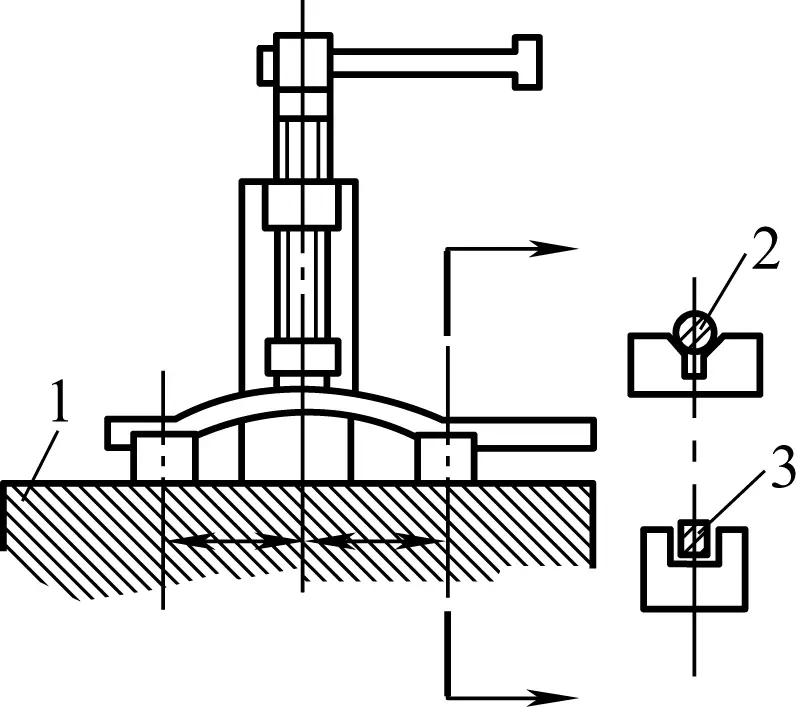

Слесарю довольно сложно сгибать листовой металл вручную; в настоящее время для операций вертикальной гибки часто используются механические гибочные инструменты (как самодельные, так и коммерческие модели), как показано на рис. 20.

Рисунок 20a представляет собой структурную схему механического гибочного инструмента, а рисунок 20b - фотографию его коммерческой модели. Принцип конструкции и способ использования следующие:

Перед гибкой поместите заготовку на основание гибочной формы. При гибке под действием внешней гидравлической силы поршневой шток приводит гибочную форму в движение, сжимая ее и изгибая заготовку на необходимый угол. Заменяя различные гибочные формы и разумно располагая гибочный штифт, можно добиться различных радиусов гибки.

б) Механический вертикальный изгиб формы Реальный объект

1-Вертикальное основание для гибочной формы

2-крепежный болт

3-Гидравлический цилиндр и поршень

4-Подключение к внешнему контуру управления гидравликой

5-Гидравлическое соединение труб

6-изгибающееся основание пресс-формы

7-гибочная форма

8-Сгибаемый штифт

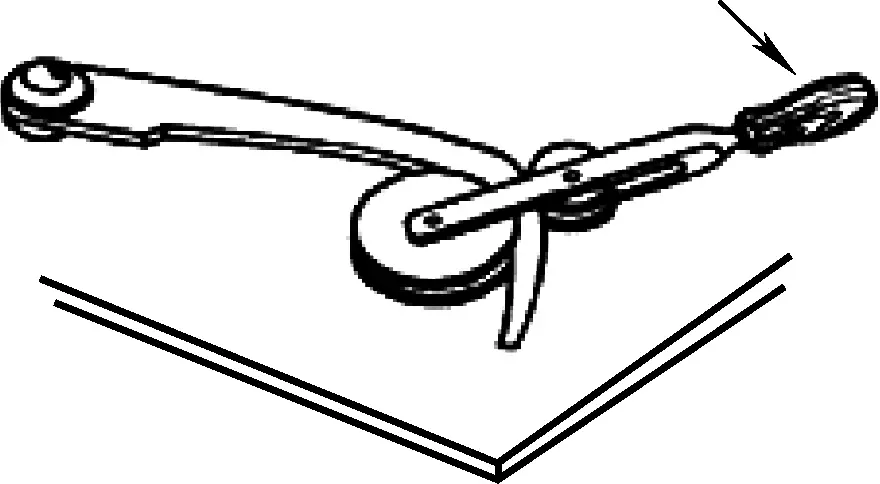

4) Торсионный трубогиб

Как показано на рис. 21, при крутильной гибке один конец сгибаемой заготовки зажимается в тисках. Чтобы не повредить заготовку губками, между губками и заготовкой следует поместить алюминиевую пластину или твердую древесину. Другой конец заготовки зажимается торсионным гибом, затем обеими руками с силой вращают рукоятку торсионного гиба, пока заготовка не согнется в нужную форму. При скручивании на 90° длина скрученного участка должна быть не менее чем в 2,5 раза больше ширины полосового материала.

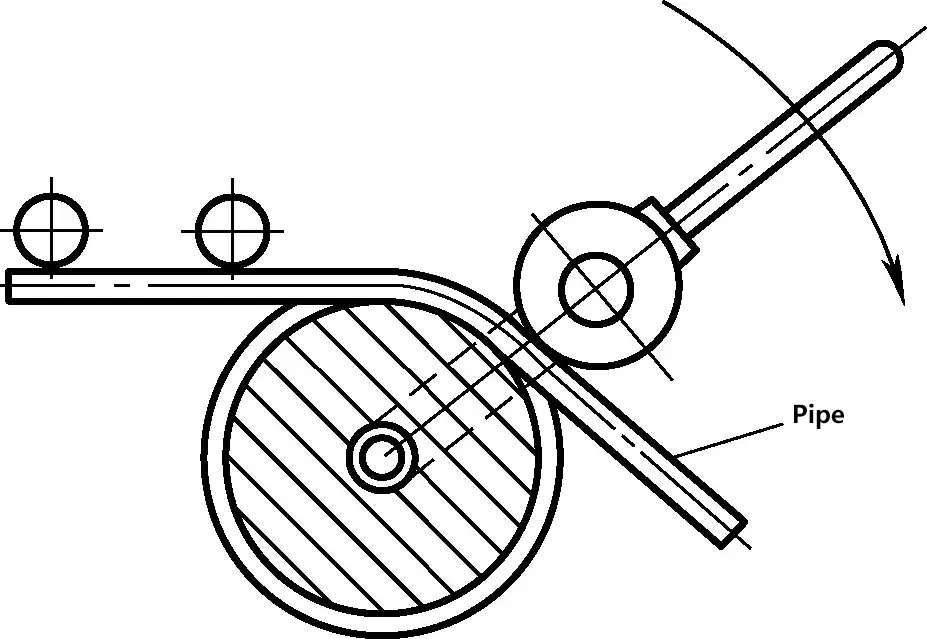

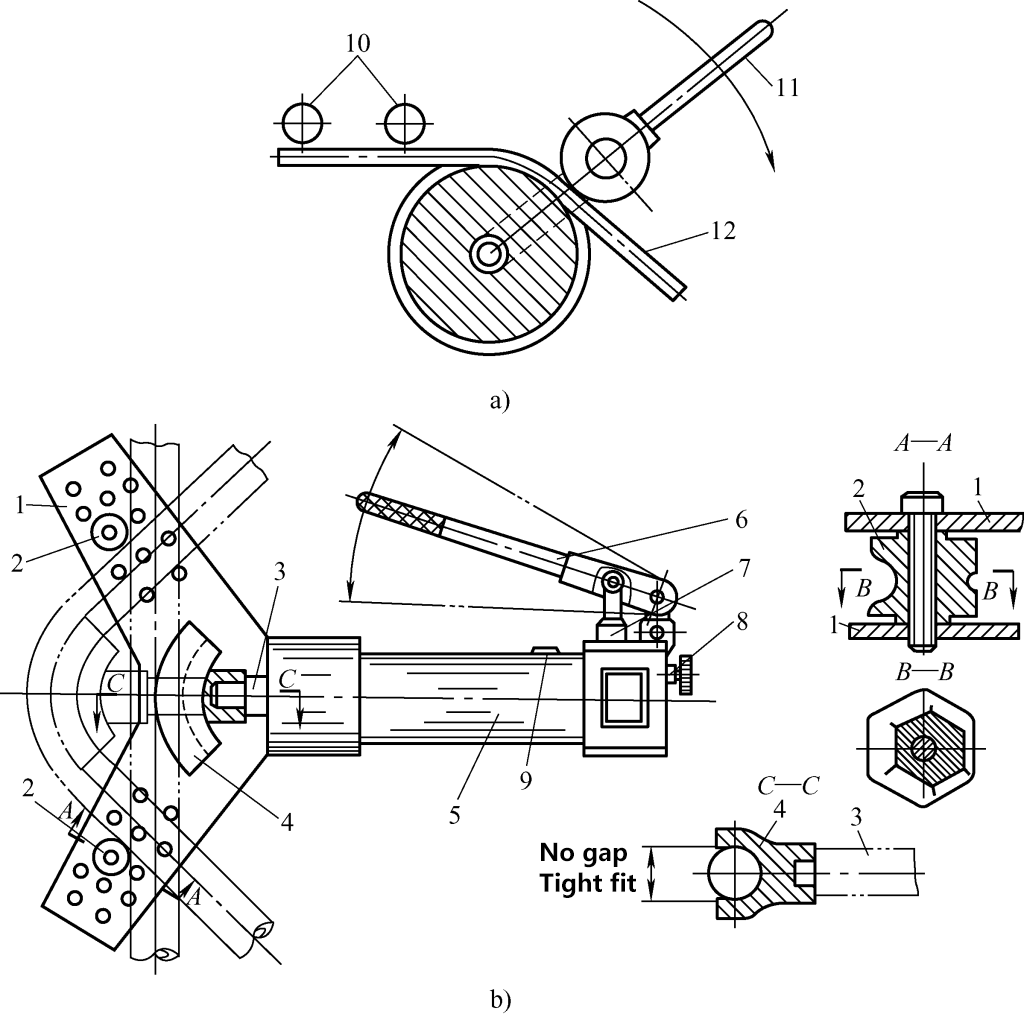

5) Трубогиб

На рисунке 22a показан принцип работы трубогиба. Он состоит из двух колес, большого и малого, которые оснащены пазами, соответствующими диаметру трубы. Труба, которую нужно согнуть, подается в пазы колес, большое колесо фиксируется, и, потянув за рычаг, маленькое колесо давит на трубу, чтобы согнуть ее в нужную форму.

a) Принципиальная схема трубогиба

б) Гидравлический трубогиб

1-позиционная пластина

2-лимитный направляющий модуль

3-Рабочий поршневой шток

4-Сгибание пресс-формы различных размеров

5-машинный корпус

6-ручный рычаг

Масляный насос 7-плунжерного типа

8 Работающий обратный клапан цилиндра

9 Отверстие для заправочного винта

Ролик с 10 направляющими

11-рычаг

12-трубный

На рисунке 22b показана конструкция ручного гидравлического трубогиба. Его главная особенность - возможность гнуть трубы разных диаметров, меняя модель трубогибочного штампа.

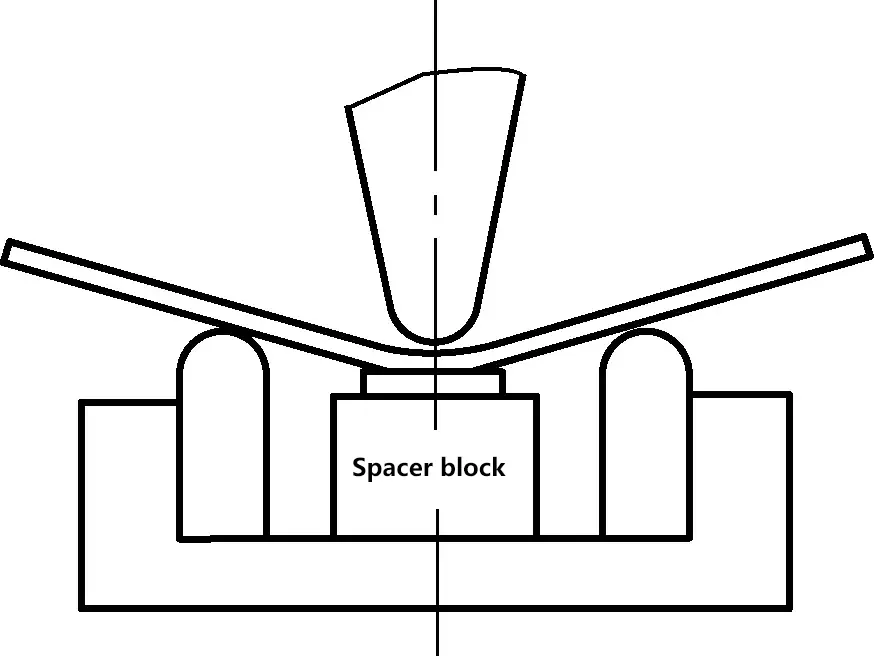

6) Пресс и гибочный пресс

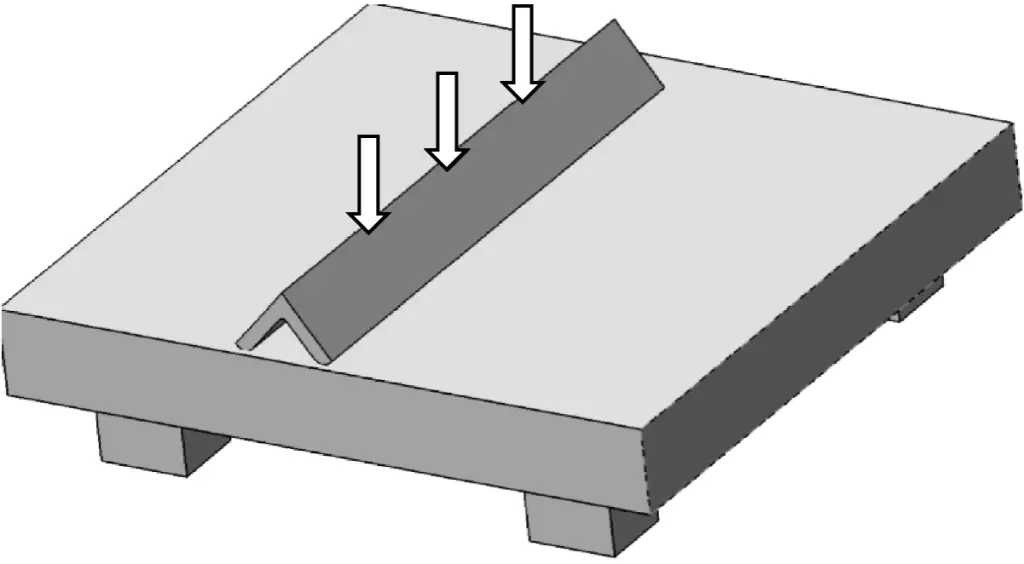

Как показано на рис. 23, для более толстых плит ручная гибка затруднена. На прессе обычно устанавливаются различные типы штампов для механической гибки листов в различные формы.

1-Мотор

2-Редукционный шкив

3-Приводной ремень

4-Маховое колесо

5-сцепление

6-футовая система управления педалями

7-местный стол

8-местный

9-Слайдер

10-Связь

11-ползунковая направляющая

12-коленчатый вал

13-Позиционная перегородка

14-Опорная плита

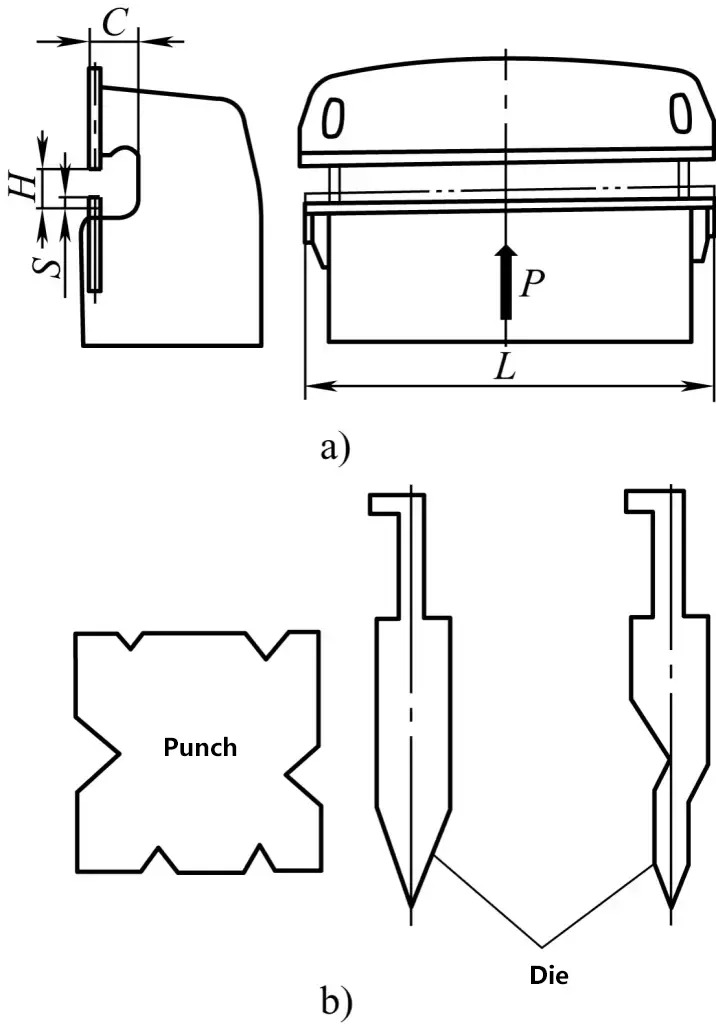

7) Пресс для сгибания

Гибочный пресс в основном используется для гибки листового металла, как показано на рис. 24a. Гибочные штампы, используемые на гибочном прессе, можно разделить на общие гибочные штампы и специальные гибочные штампы. Общий профиль конца общей гибочной матрицы показан на рисунке 24b.

a) Гибочный пресс

б) Общий гибочный штамп для гибочного станка

II. Основные оперативные навыки

1. Методы коррекции для различных типов материалов

(1) Ручная коррекция квадратных балок

1) Коррекция направления толщины полосового материала

① Метод коррекции ручным молотком

Для небольших полос коррекция может быть разделена на начальную и конечную. При начальной правке полосу можно зажать в тисках и пробить молотком. Когда степень изгиба уменьшится, положите полосу на плоскую плиту для выпрямления. Обратите внимание, что при ударах молотком точки удара должны располагаться вдоль продольной осевой линии полосы, чтобы избежать бокового изгиба, как показано на рис. 25.

1-Гнутая плоская сталь

2-Фиксированный корпус тисков

3-Регулируемый корпус тисков

② Корректирующая машинка для выпрямления волос

Ленточные материалы с большими деформациями изгиба можно выпрямить с помощью правильной машины, как показано на рис. 26.

1-База

2 Материал стержня

Материал с тремя полосками

Перед коррекцией сначала положите заготовку на два опорных утюга (для валов используйте V-образный утюг, для полос - швеллерную сталь). Расстояние между опорными утюгами можно регулировать по мере необходимости. Отметьте мелом место изгиба, затем поверните винт винтового пресса, чтобы прижать блок к выступающей части заготовки.

Чтобы устранить пружинящий откат, вызванный упругой деформацией, слегка пережмите. Затем проверьте коррекцию с помощью стальной линейки (если требования не жесткие) или циферблатного манометра. Проверяйте по мере корректировки, пока она не будет соответствовать требованиям.

2) Корректировка направления ширины квадратного полосового материала

Как показано на рис. 27, исправление деформаций в направлении ширины можно выполнить прямым ударом молотка по приподнятой части или ударом молотка по краям вогнутой части, чтобы "сжатый" материал расширился и "вышел" с обеих сторон. Следите за тем, чтобы удары молотком были равномерными до тех пор, пока плоская сталь не выпрямится.

3) Коррекция деформации скручивания материала квадратной полосы

Как показано на рис. 28, если материал полосы перекрутился, для исправления ситуации можно использовать метод скручивания. Зажмите полосу в тисках и с помощью гаечного ключа скрутите ее до первоначальной формы.

(2) Ручная коррекция угловой стали

1) Коррекция деформации угловых стальных уголков

① Если угол угловой стали меньше 90° и изменение угла небольшое, можно использовать метод коррекции, показанный на рис. 29: Положите угловую сталь отверстием вниз на плоскую плиту, используйте молоток по ребру угловой стали, или используйте методы, показанные на рисунках 30a, 30b, перемещая угловую сталь при ударе молотком по внутренней поверхности.

После исправления угла приложите внутреннюю поверхность угловой стали вплотную к двум соседним сторонам плоской пластины и ударите молотком по внешней поверхности угловой стали, чтобы устранить небольшой внутренний изгиб, вызванный исправлением угла. Если изменение угла значительное, для исправления можно использовать пресс, аналогично методу исправления полосового материала с помощью пресса.

② Если угол угловой стали больше 90°, можно использовать метод коррекции, показанный на рисунке 31.

Положите угловую сталь на плоскую плиту так, чтобы один край касался плиты. Перемещайте угловую сталь, нанося удары молотком по краю противоположной стороны. Другой способ - закрепить угловую сталь на плоской пластине и ударить молотком по внешней поверхности незакрепленной стороны.

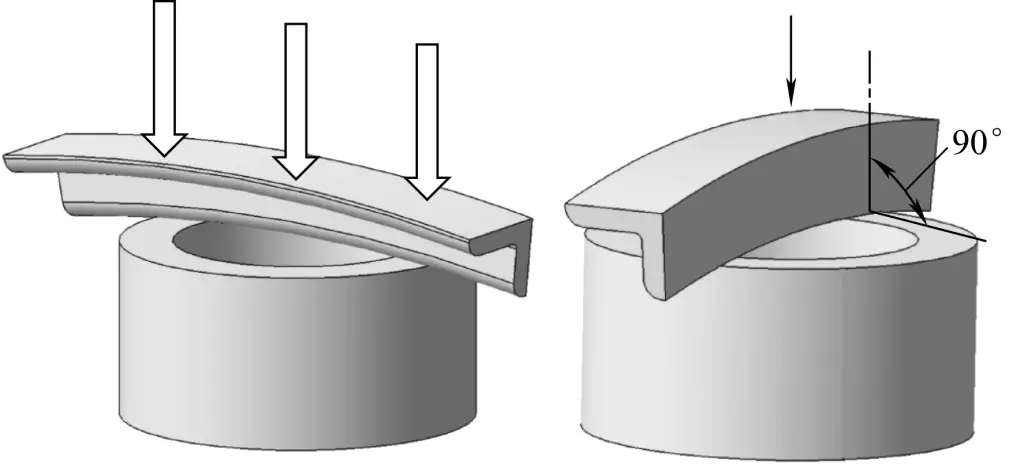

2) Исправление внешнего и внутреннего изгиба угловой стали

① Коррекция внешней деформации изгиба угловой стали

Как показано на рис. 32a, положите согнутую снаружи угловую сталь на плоскую пластину с двумя прокладками и ударите молотком по верхнему краю. Начинайте бить молотком с самой высокой точки выступающей части на верхней кромке и расширяйтесь по направлению от тяжелого к легкому. После удара молотком внутренняя поверхность угловой стали постепенно выпрямится вместе с кромкой.

После того как искривление в основном устранено, дополнительно выпрямите слегка изогнутую поверхность молотком, пока угловая сталь не будет выправлена. Неправильные методы исправления показаны на рисунке 32b.

a) Правильный метод исправления внешней деформации изгиба угловой стали

б) Неправильный метод исправления внешней деформации изгиба угловой стали

② Коррекция деформации внутреннего изгиба угловой стали

Как показано на рисунке 33, при исправлении внутренней деформации изгиба положите вогнутую сторону на полый бочонок и бейте молотком от самой высокой точки выступающей части наружу, от тяжелого к легкому. Внешняя поверхность угловой стали постепенно станет прямой.

Однако следите за тем, чтобы один край, соприкасающийся с наковальней, был перпендикулярен поверхности наковальни. Таким образом, угловая сталь не будет наклоняться во время забивания, что повлияет на результат.

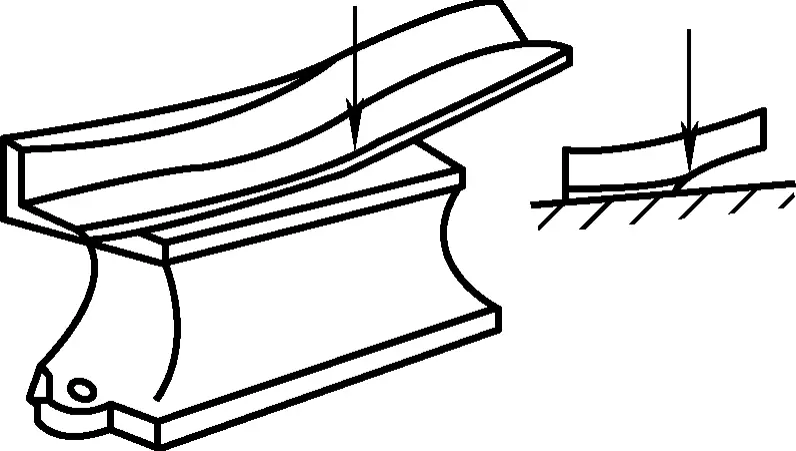

3) Коррекция деформации угловой стали

Способ первый: Как показано на рисунке 34, положите скрученную угловую сталь на наковальню и ударьте молотком по внутренней части скрученной детали, чтобы вытянуть ее. После исправления скручивания исправьте внутренний изгиб, как описано ранее.

Способ второй: В качестве альтернативы используйте ранее описанный метод исправления скрученных полос. Зажмите угловую сталь в тисках и с помощью рычага скрутите обе стороны по отдельности, чтобы устранить общее скручивание, а затем исправьте внутренний изгиб.

2. Распространенные методы сгибания и примеры

Перед гибкой сначала рассчитайте длину заготовки материала, который необходимо согнуть, исходя из размеров на чертеже, и правильно разметьте линию гибки. Общий процесс гибки заготовок выглядит следующим образом:

(1) Ручной одинарный прямоугольный изгиб

Если размер листового или полосового материала невелик, а требования к качеству невысоки, можно использовать ручную гибку. На рисунке 35 показан пример работы слесаря, выполняющего операцию гибки в тисках.

a) Метод сгибания, когда часть над линией сгиба длиннее

b) Метод сгибания, когда часть над линией сгиба короче

c) Метод гибки, когда губки тисков короче или недостаточно глубоки для заготовки

1-Чак

2-листовой материал

3-угольный утюг

4-Vise

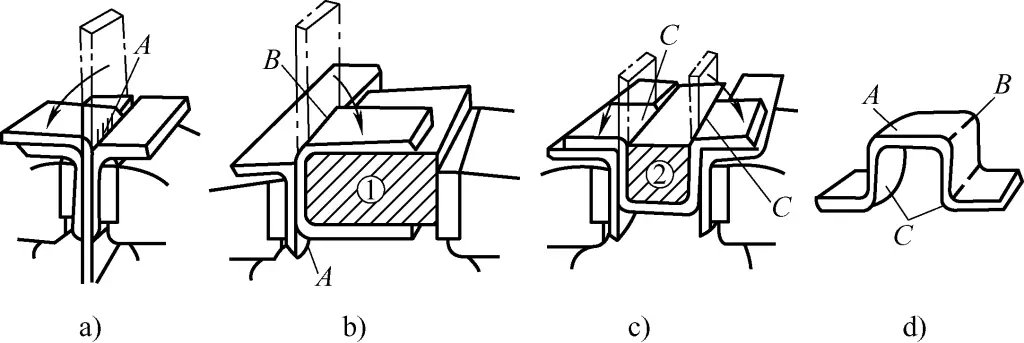

(2) Четыре прямоугольных ручных сгибателя

При сгибании заготовки с четырьмя прямыми углами в качестве вспомогательного инструмента можно использовать деревянные или металлические блоки. Как показано на рис. 36, последовательность гибки следующая: сначала зажмите листовой материал с отмеченной линией в угловом железе и согните в угол A (см. рис. 36a), затем используйте блок ① для сгибания в угол B (см. рис. 36b), и, наконец, используйте блок ② для сгибания в угол C (см. рис. 36c).

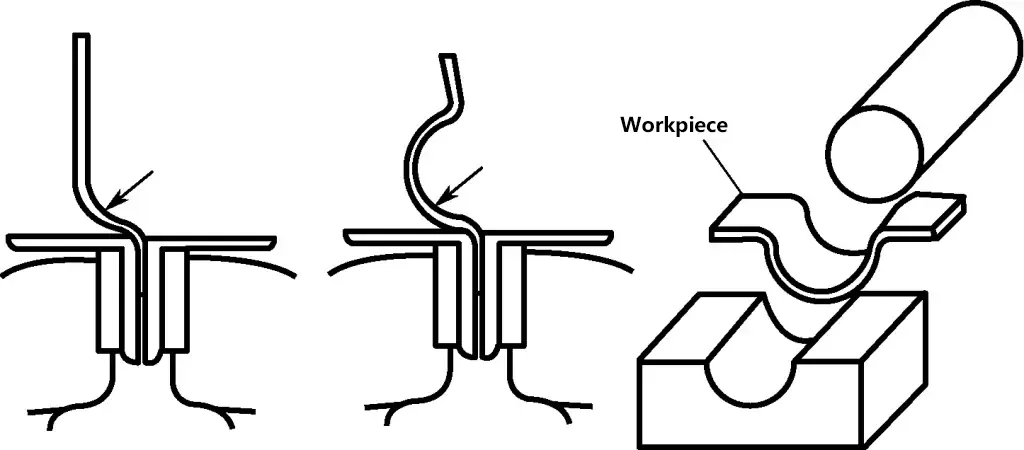

(3) Гибка заготовок в форме дуги

Как показано на рис. 37, отметьте линию сгиба на заготовке, используйте узкую головку молотка с квадратной головкой, чтобы ударить по сгибаемому участку, затем переключите молоток, чтобы придать ему грубую форму, и, наконец, придайте форму на вогнутой пресс-форме.

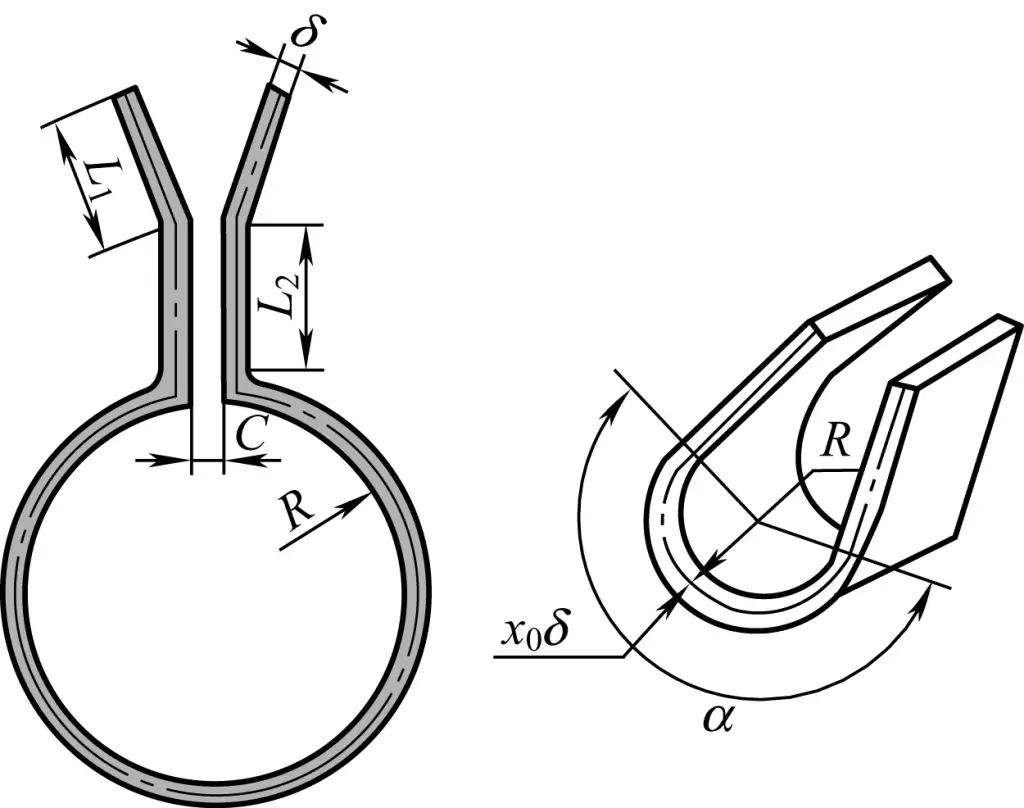

(4) Процесс гибки заготовок цилиндрической формы

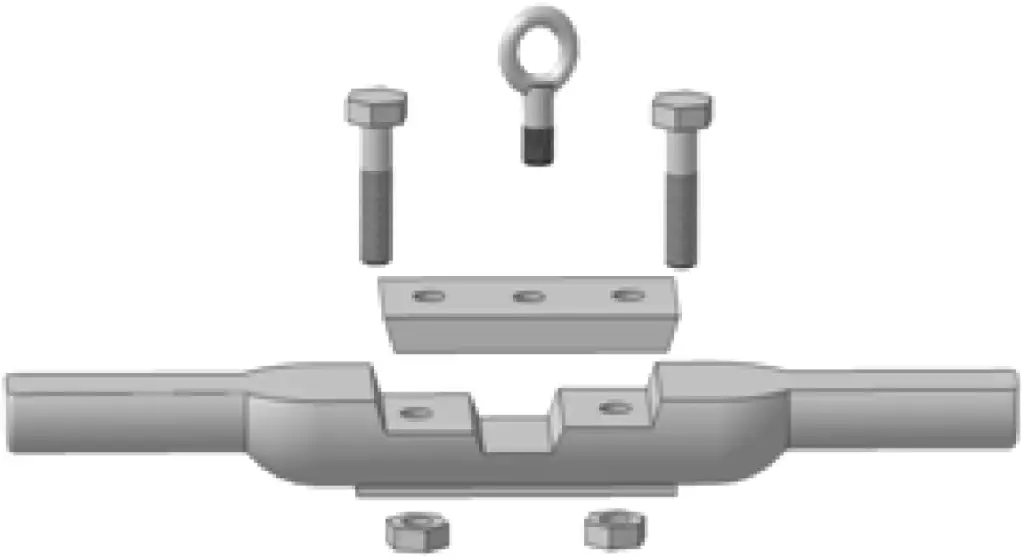

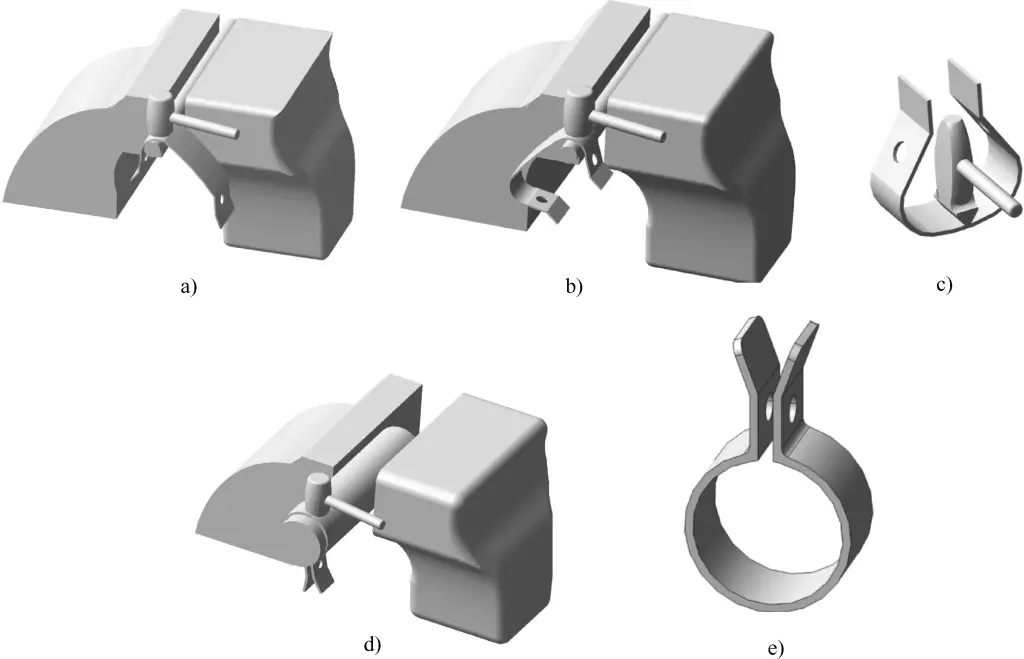

На рисунке 38 показана общая форма зажимной оснастки со следующими этапами процесса гибки:

1) Рассчитайте длину резки заготовки, т.е.

L=L1+L2+C+πα/180°(R+x0δ)

2) Как показано на рис. 39, стамеской или пилой разрежьте материал, затем просверлите и снимите фаску. Отметьте линию сгиба и линию деления поверхности сгиба дуги (для облегчения сгибания дуги молотком).

3) Согните L1 часть и L2 деталь в тисках.

4) Как показано на рис. 40, используя тиски для зажима цилиндрического стержневого материала, согните две небольшие дуги на обоих концах пластины-заготовки (менее 1/4 внутренней дуги зажима).

5) Как показано на рисунке 40c, используйте дуговой молоток, чтобы выбить приблизительную поверхность дуги в соответствии с линией деления поверхности сгиба дуги.

6) Как показано на рис. 40d, зажмите стержень или трубу (диаметр немного меньше диаметра зажима) в тисках в качестве формы для точной настройки дуговой поверхности зажима и установите внутреннюю дуговую поверхность грубой формы на цилиндрический стержень, используя молоток по дуговой поверхности стержня для точной настройки контура дуговой поверхности зажима.

(5) Процесс гибки труб вручную

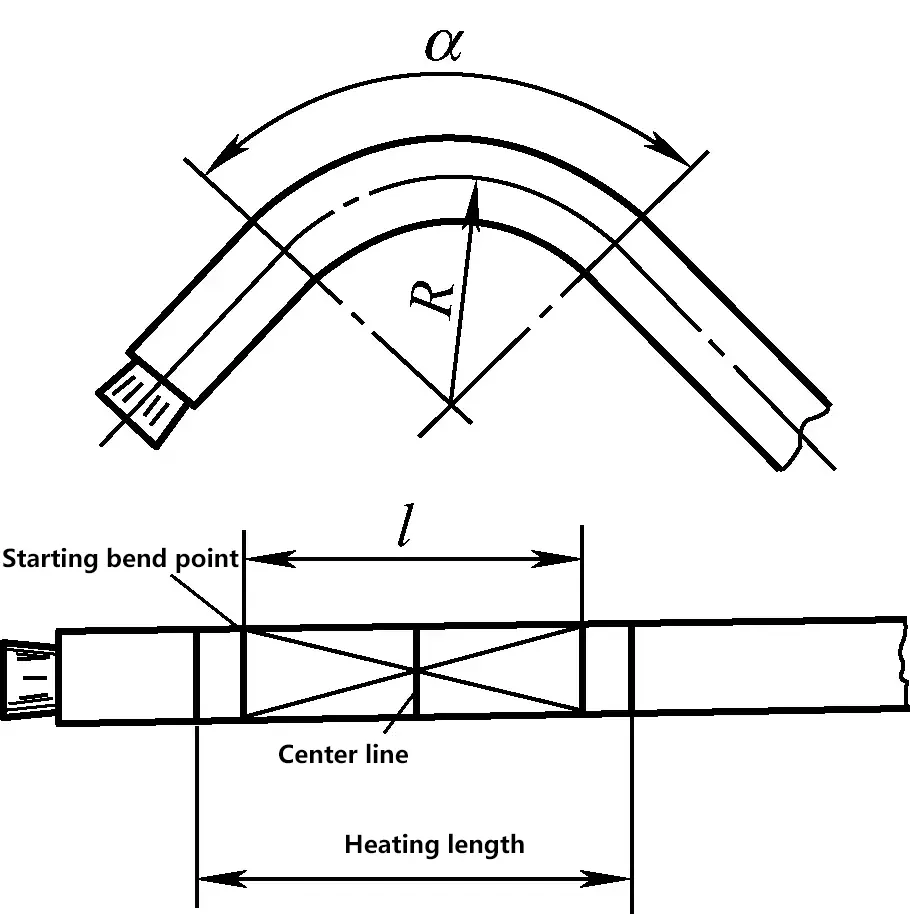

Ручная гибка труб подразделяется на холодную и горячую; трубы диаметром менее ϕ10 мм можно гнуть холодным способом; трубы диаметром более ϕ10 мм следует гнуть горячим способом, чтобы предотвратить сплющивание или растрескивание после гибки.

Как правило, для гибки труба должна быть заполнена сухим песком; при холодной гибке радиус изгиба должен превышать внешний диаметр трубы более чем в 3 раза; при горячей гибке радиус изгиба должен превышать внешний диаметр трубы более чем в 4 раза. При гибке труб со сварными швами шов должен располагаться в нейтральном слое.

1) При разметке определите среднюю точку зоны сгиба в соответствии с размерами чертежа.

2) Перед горячей гибкой трубы рассчитайте длину нагрева трубы в соответствии с предыдущей формулой и рисунком 41.

Длина трубы для отопления составляет

l=πRα/180°

3) Как правило, для нагрева используются коксовые печи; для труб с внешним диаметром менее ϕ15 мм температура нагрева составляет около 850℃; для труб с внешним диаметром более ϕ15 мм температура нагрева составляет 950~980℃. Нагрев должен быть медленным и равномерным. По достижении заданной температуры, выполните кратковременное сохранение тепла, чтобы обеспечить примерно одинаковые температуры трубы и сухого песка.

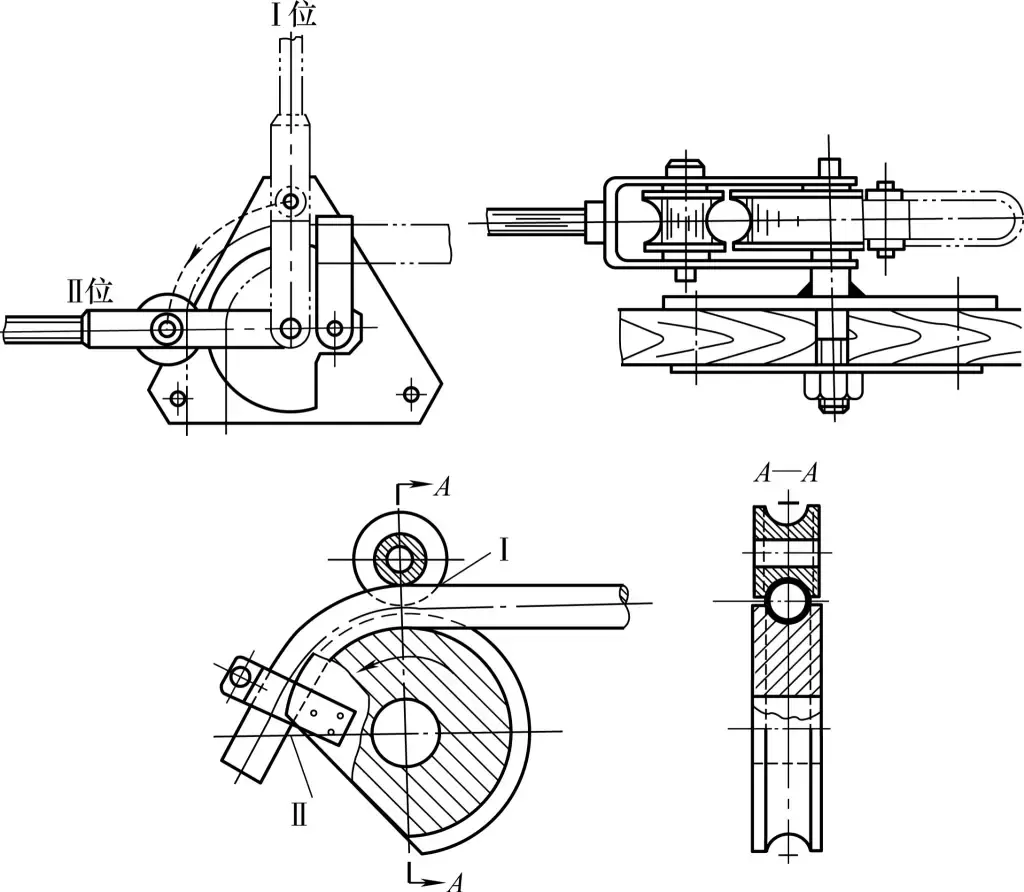

4) Процесс гибки труб. Как показано на рис. 42, сначала втяните выколотку в положение I, вставьте трубу в отверстие пресс-формы, образованное подвижным и неподвижным колесами, затем приложите усилие к выколотке, изгибая из положения I в положение II, сгибая трубу на необходимый угол, а затем вернитесь из положения II в положение I.

3. Причины образования брака при гибке и меры по их предотвращению (см. таблицу 3)

Таблица 3 Причины образования брака при гибке и их предотвращение

| Дефекты изгиба | Причины | Профилактические меры |

| Разрушение заготовки при гибке | 1) Плохая пластичность материала заготовки; 2) Многократное повторение сгибания; 3) Радиус изгиба слишком мал; 4) Неправильный выбор места сгиба | 1) Правильно выберите заготовку с достаточной пластичностью; 2) Следуйте процедуре гибки, чтобы минимизировать частоту изгибов; 3) Проверьте минимальный радиус изгиба заготовки; 4) Правильно выбрать место сгиба и правильно отметить линию сгиба |

| Чрезмерные погрешности формы и размеров после гибки | 1) Ошибка при расчете размера заготовки; 2) Неправильное или ненадежное положение зажима заготовки; 3) Неправильный выбор пресс-формы; 4) Чрезмерное усилие на изгиб или косое приложение силы | 1) Точно рассчитайте размер предварительно согнутой заготовки, чтобы избежать больших ошибок; 2) Выберите правильное положение зажима и обеспечьте надежный зажим без деформации заготовки; 3) Проверьте форму и размер пресс-формы, чтобы избежать неправильного выбора пресс-формы; 4) Прикладывайте давление при изгибе шаг за шагом в соответствии с процедурой и не допускайте косого приложения силы |

| Вмятины или трещины на трубе после изгиба | 1) Сварной шов не расположен на нейтральной оси; 2) Слишком маленький радиус изгиба; 3) Песок не засыпан и не уплотнен внутри трубы во время горячей гибки | 1) Расположите сварной шов на нейтральной оси во время гибки; 2) Выберите минимальный радиус изгиба, как указано; 3) Используйте песок для плотного заполнения трубы во время горячей гибки и постарайтесь согнуть ее за один прием |