I. Общие черты

1. Влияние геометрических углов резьбонарезного инструмента на точение резьбы

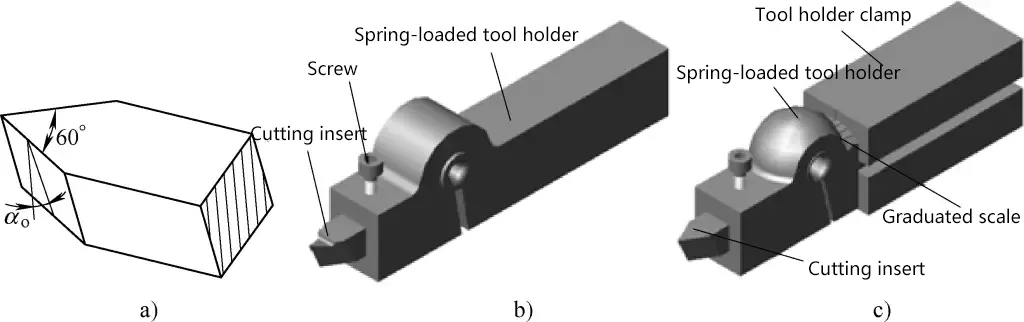

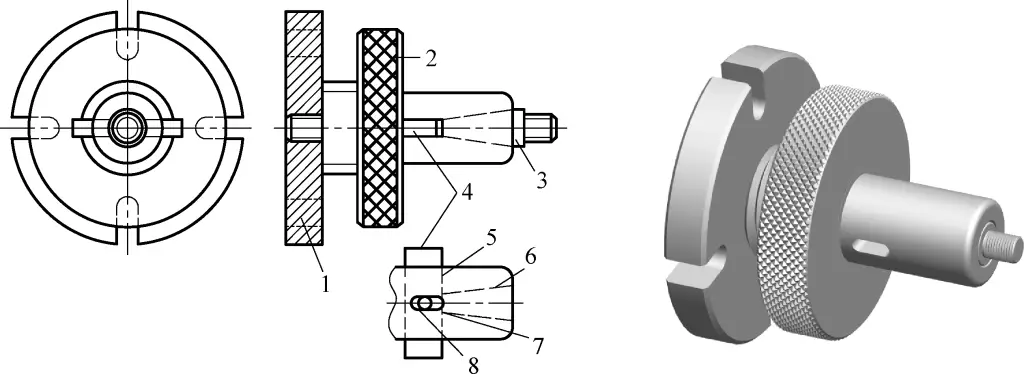

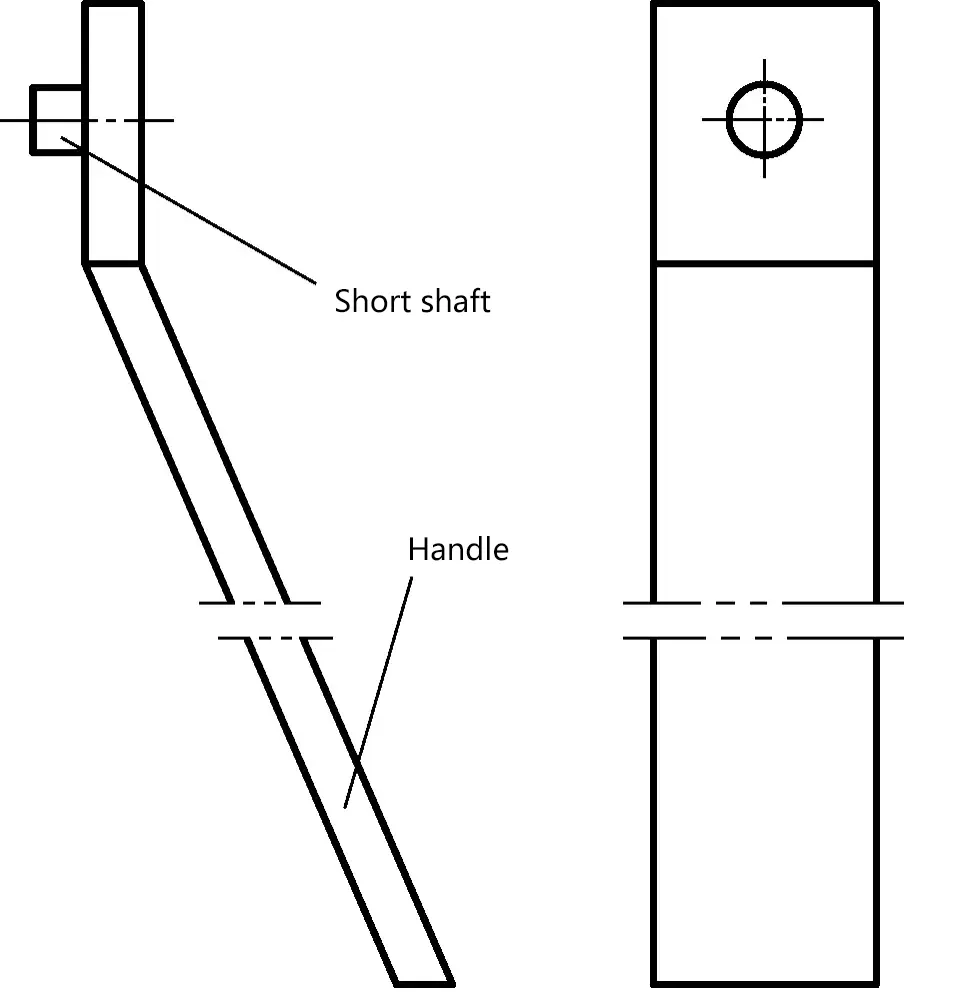

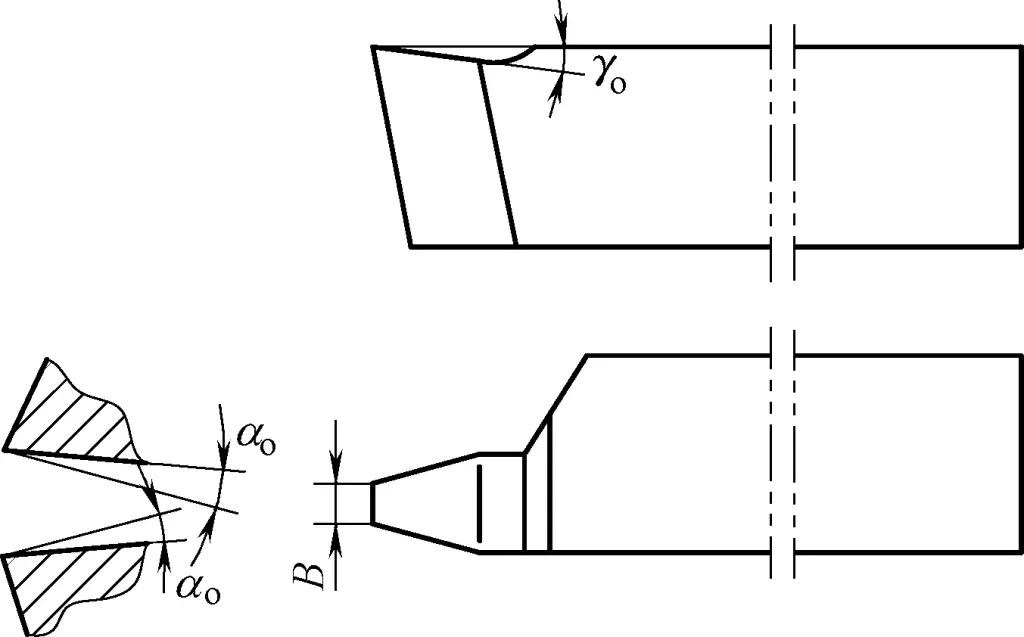

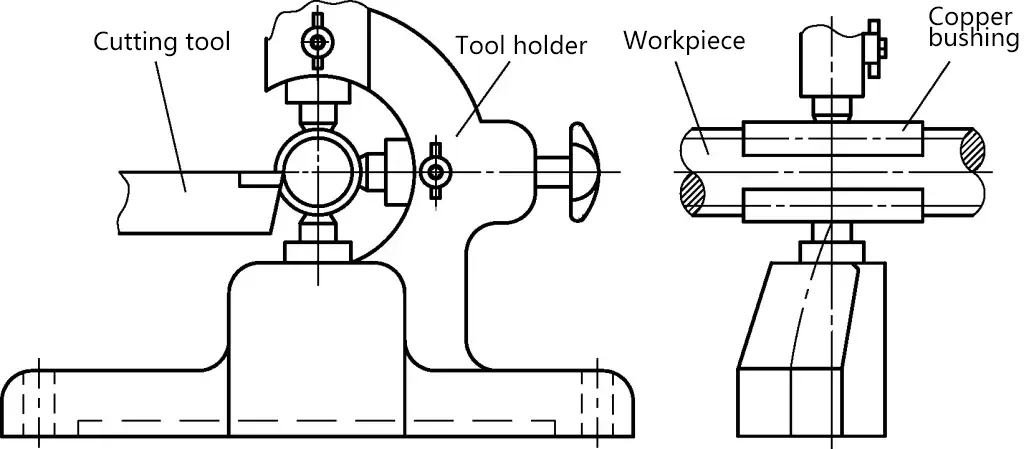

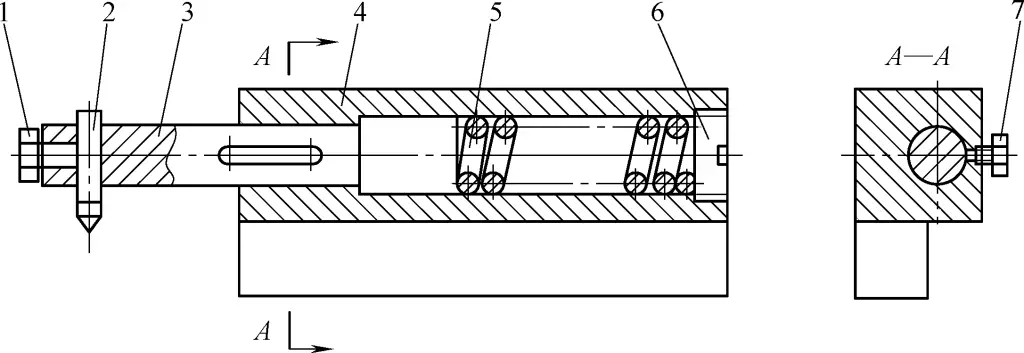

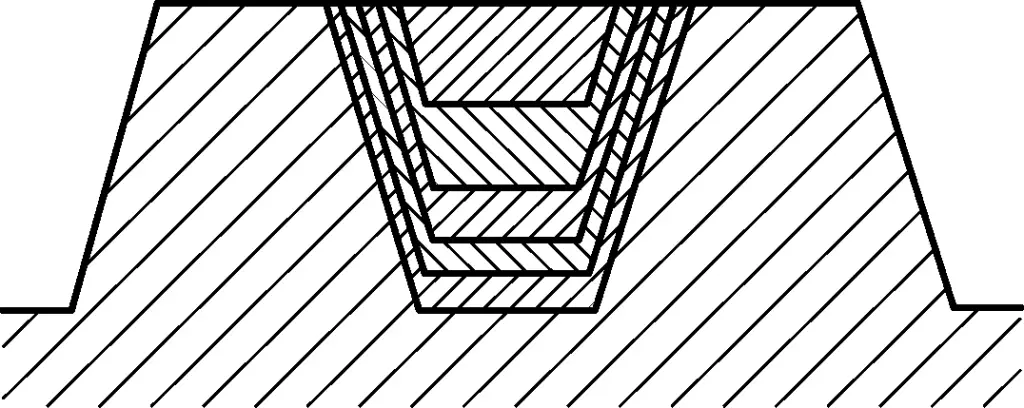

Резьбонарезной инструмент показан на рис. 1, и при работе он обычно зажимается в упругом держателе, как показано на рис. 1b и 1c. Это необходимо для того, чтобы защитить кончик инструмента, действуя как буфер при возникновении неравномерных сил во время резания. При токарной обработке резьбы использование правильной смазочно-охлаждающей жидкости может снизить значение шероховатости обрабатываемой поверхности.

a) Резьбонарезной инструмент с углом наклона γ₀ = 0°

b) Резьбонарезной инструмент, установленный на обычном эластичном держателе инструмента

c) Резьбонарезной инструмент, установленный в держателе поворотного инструмента

(1) Влияние угла наклона инструмента на точение резьбы

Угол ракеля на вершине резьбонарезного инструмента называется радиальным углом ракеля γ₀. Теоретически он соответствует определению угла ракеля, в то время как две боковые грани не соответствуют определению угла ракеля, но все равно условно называются углами ракеля. При нарезании обычной резьбы радиальный угол ракеля γ₁ инструмента равен 0°, а угол вершины инструмента ε₂ равен углу формы резьбы α, т.е. ε₃ = α = 60°, поэтому форма нарезанной резьбы правильная.

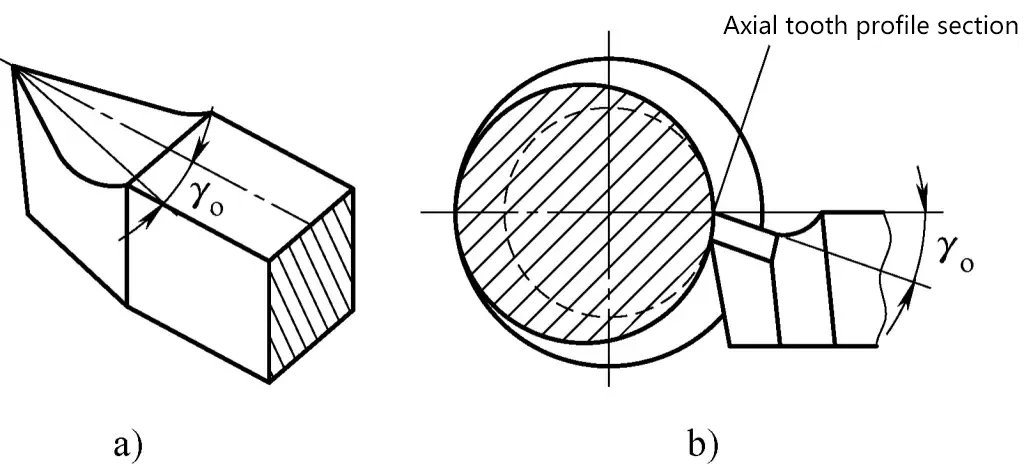

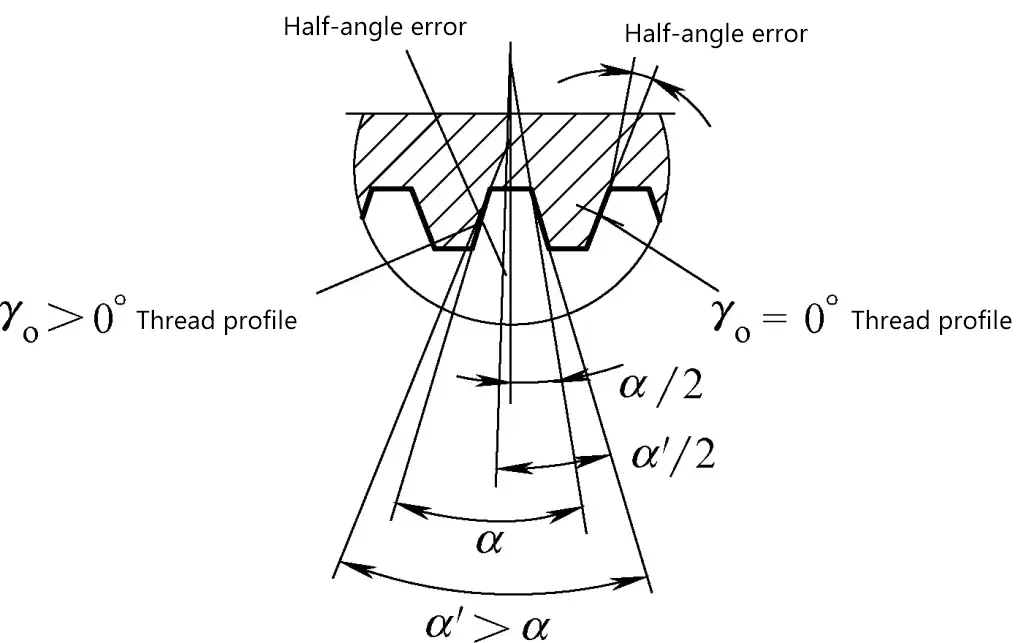

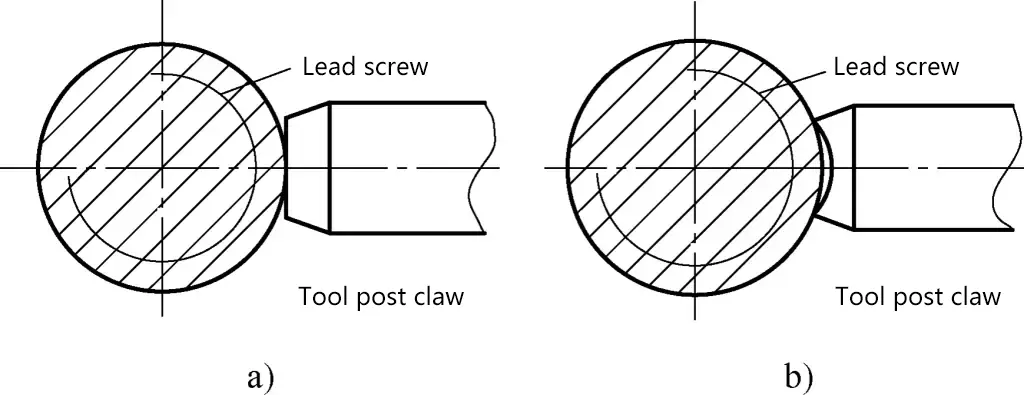

Если радиальный угол γ₀ резьбонарезного инструмента (рис. 2) больше или меньше 0°, то две режущие кромки при обтачивании резьбы не параллельны оси заготовки, а стороны обточенной резьбы представляют собой не прямые, а слегка изогнутые линии. Кроме того, чем больше радиальный угол наклона, тем больше погрешность в полуугле формы резьбы, т.е. фактический угол формы резьбы больше стандартного угла формы резьбы. Осевое сечение формы резьбы показано на рисунке 3.

a) Резьбонарезной инструмент с углом радиального раскатывания γ₀ > 0°

b) Отрезание заготовки резцом с резьбой γ₀ > 0°

Поэтому при токарной обработке резьбовых деталей с высокими требованиями к точности, чтобы обеспечить точность формы резьбы, угол наклона инструмента обычно принимается равным 0°-5°.

(2) Влияние угла наклона наконечника инструмента на точение резьбы

Как упоминалось ранее, когда радиальный угол γ₀ резьбонарезного инструмента > 0°, он влияет на угол формы резьбы, и чем больше радиальный угол, тем больше влияние. Когда радиальный угол γ₁ > 0°, если угол вершины инструмента ε₂ равен углу формы резьбы α, угол формы развернутой резьбы будет больше требуемого.

Однако для резьбы с более низкими требованиями к точности, для увеличения угла наклона инструмента для облегчения резания, в практической работе может быть использован метод соответствующего уменьшения угла вершины инструмента для получения относительно точного угла формы резьбы. Когда радиальный угол γ₀ резьбонарезного инструмента < 12°, угол вершины инструмента ε₁ может быть приблизительно рассчитан по следующей формуле:

εr=αcosγo

Где

α - угол формы резьбы (°);

γ₀ - Радиальный угол наклона резьбы (°).

В ситуациях, когда расчеты неудобны, когда угол радиального ракеля γ₀ резьбонарезного инструмента < 12°, угол вершины инструмента можно сделать на 1° ± 0,3° меньше угла формы резьбы.

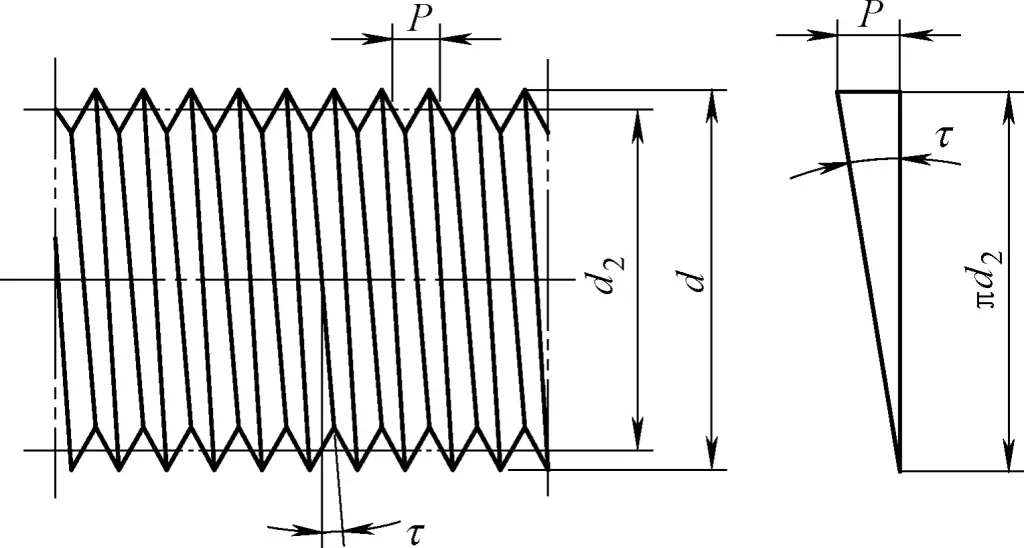

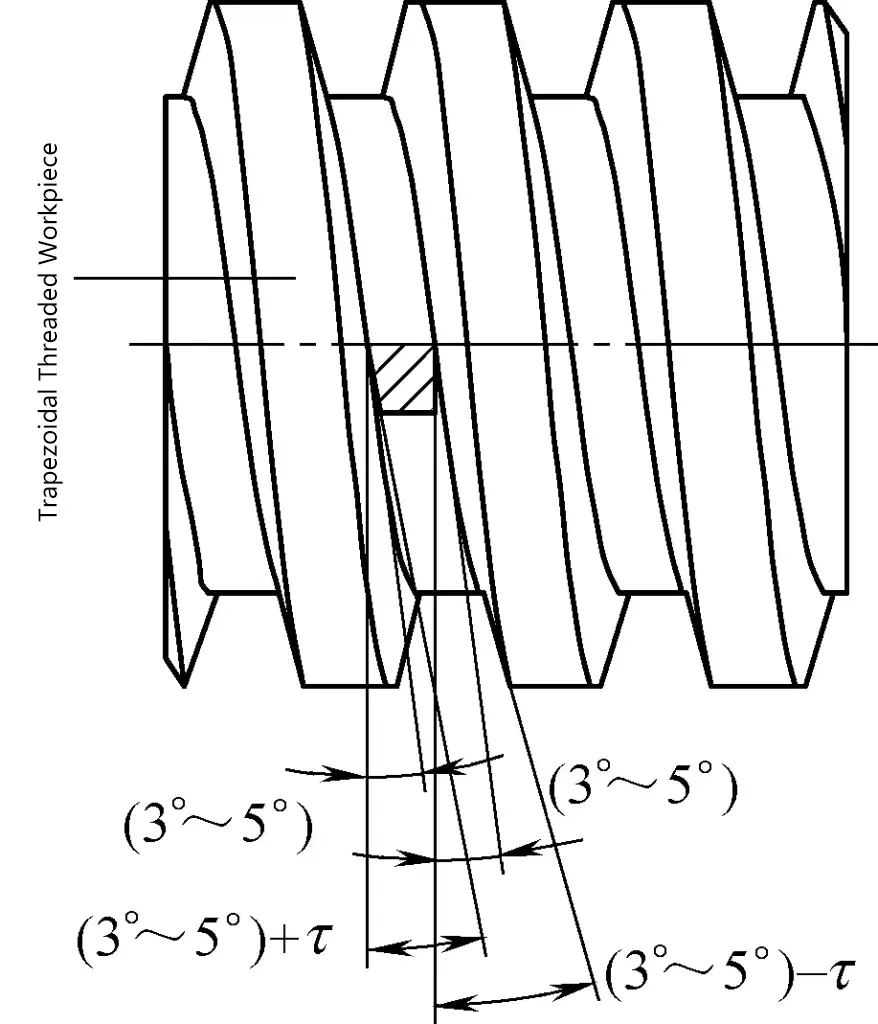

(3) Влияние двух углов рельефа боковых граней инструмента на точение резьбы

При точении резьбы развернутая канавка представляет собой спиралевидную линию. Из-за несоответствия углов опережения резьбы для разных заготовок угол контакта между задней поверхностью резьбонарезного инструмента и боковой поверхностью формы резьбы также различается. Чем больше угол опережения резьбы на заготовке, тем больше угол разгрузки инструмента при резании.

Если не учесть это изменение угла, то это может привести к контакту задней части инструмента с боковой поверхностью формы резьбы или даже к ее царапинам. Влияние этого фактора следует особенно учитывать при обработке резьбы с большим шагом.

Поэтому при нарезании правой резьбы левый угол рельефа α₀ на левой режущей кромке резьбонарезного инструмента следует немного увеличить, прибавив к исходному углу рельефа α₁ угол опережения резьбы τ, т. е, α₂ = α₃ + τ. В это время правый угол рельефа α₄ на правой режущей кромке следует уменьшить, вычитая угол опережения резьбы τ из исходного угла рельефа α₅, т.е. α₆ = α₇ - τ.

Углы разгрузки инструмента для нарезания левых резьб противоположны указанным выше, а именно

αо левом=αo-τ,αо право=αo+τo

Угол опережения резьбы τ показан на рисунке 4 и рассчитывается по следующей формуле

tanτ=P/πd2

Где

P - шаг резьбы (мм);

d₀ - диаметр шага резьбы (мм).

При регулировке углов рельефа двух боковых граней резьбонарезного инструмента во время нарезания резьбы можно использовать поворотный пружинный держатель.

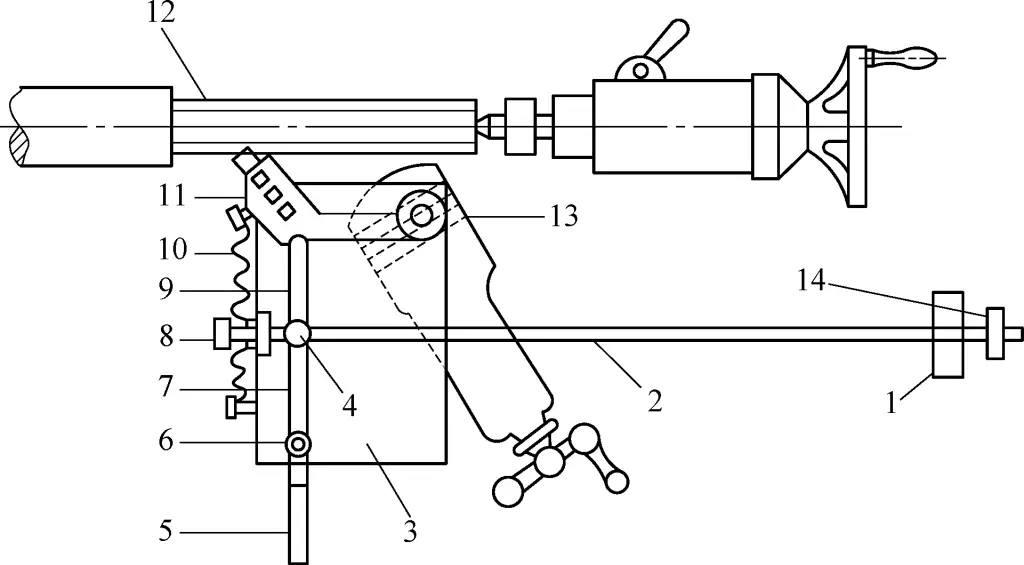

2. Принять эффективные меры для обеспечения стабильности резки

При нарезании резьбы на тонких заготовках типа валов они могут изгибаться под действием обратной силы из-за их недостаточной жесткости. Чтобы предотвратить и уменьшить это явление, в дополнение к использованию следящего упора можно также использовать инструмент с устойчивым упором.

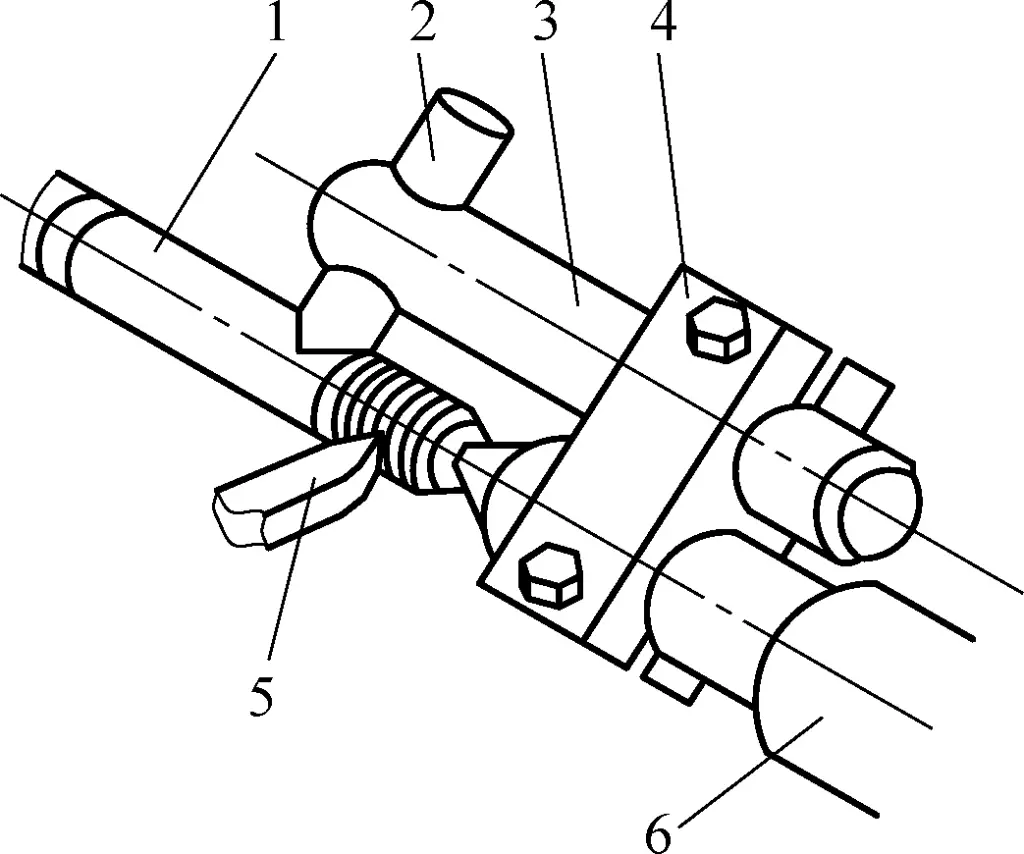

Как показано на рисунке 5, при нарезании резьбы на тонких заготовках используется легкий и устойчивый упор. Зажимной блок устанавливается на центр задней бабки, опорный стержень закрепляется в зажимном блоке, а бронзовый упорный стержень зажимается на опорном стержне. На конце упорного стержня имеется V-образная выемка, которая контактирует с вращающейся заготовкой, противодействуя силе, создаваемой режущим инструментом при токарной обработке.

1-заготовка

2-Медный устойчивый стержень

3-Опорный стержень

4-Клеммный блок

5-Ручной инструмент

6-хвостовик

При установке этого устройства устойчивый стержень должен располагаться под углом к горизонтальной плоскости, а V-образная выемка устойчивого стержня должна быть слегка наклонена в сторону режущего инструмента, чтобы уравновесить совместное усилие режущего инструмента на стержне.

Благодаря ограничению длины опорного стержня это устройство подходит для точения относительно тонких резьбовых стержней небольшой длины.

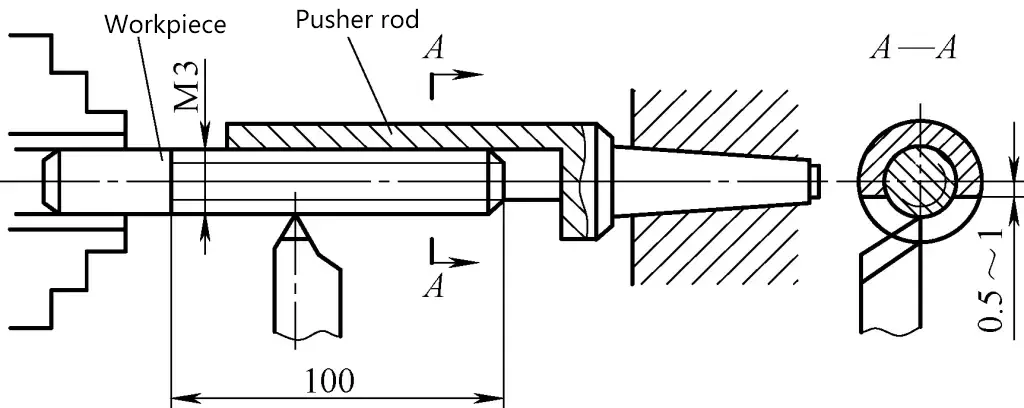

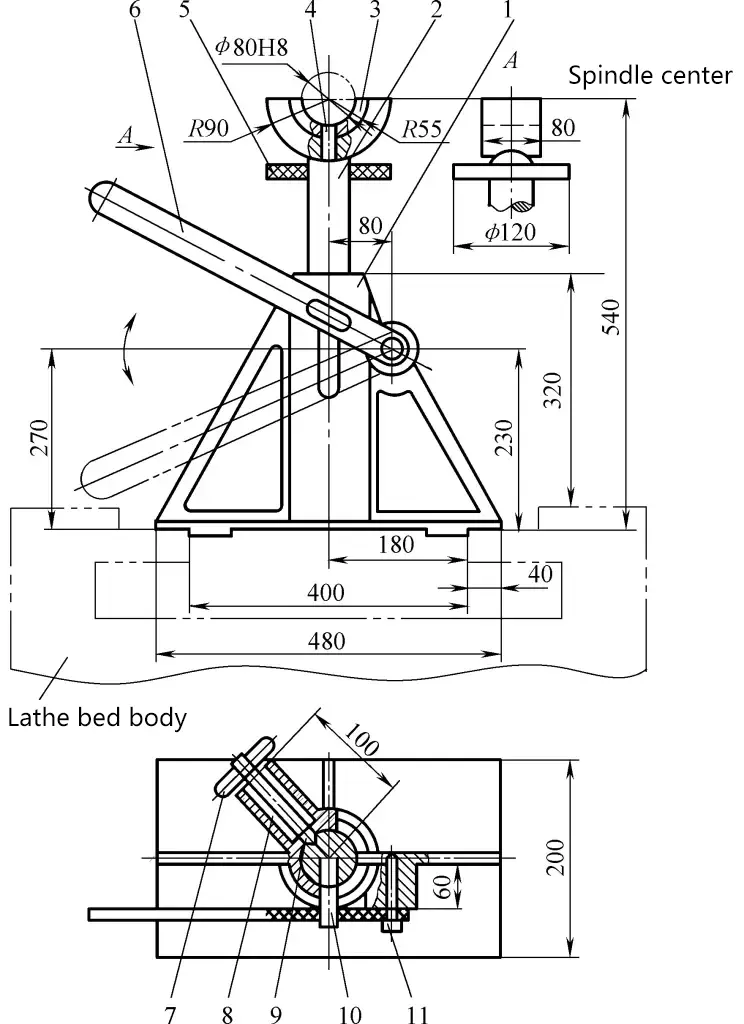

На рисунке 6 показан инструмент с устойчивым упором, используемый при обтачивании тонкой резьбовой шпильки M3 в тех случаях, когда неудобно использовать центр задней бабки.

Установите устойчивый стержень в заднюю бабку и правильно отрегулируйте смещение задней бабки, чтобы обеспечить хороший контакт с поверхностью заготовки. Использование такого инструмента гарантирует, что заготовка не погнется после обработки.

При изготовлении этого инструмента следует использовать ковкую сталь, а опорная поверхность устойчивого стержня должна быть параллельна осевой линии шпинделя токарного станка.

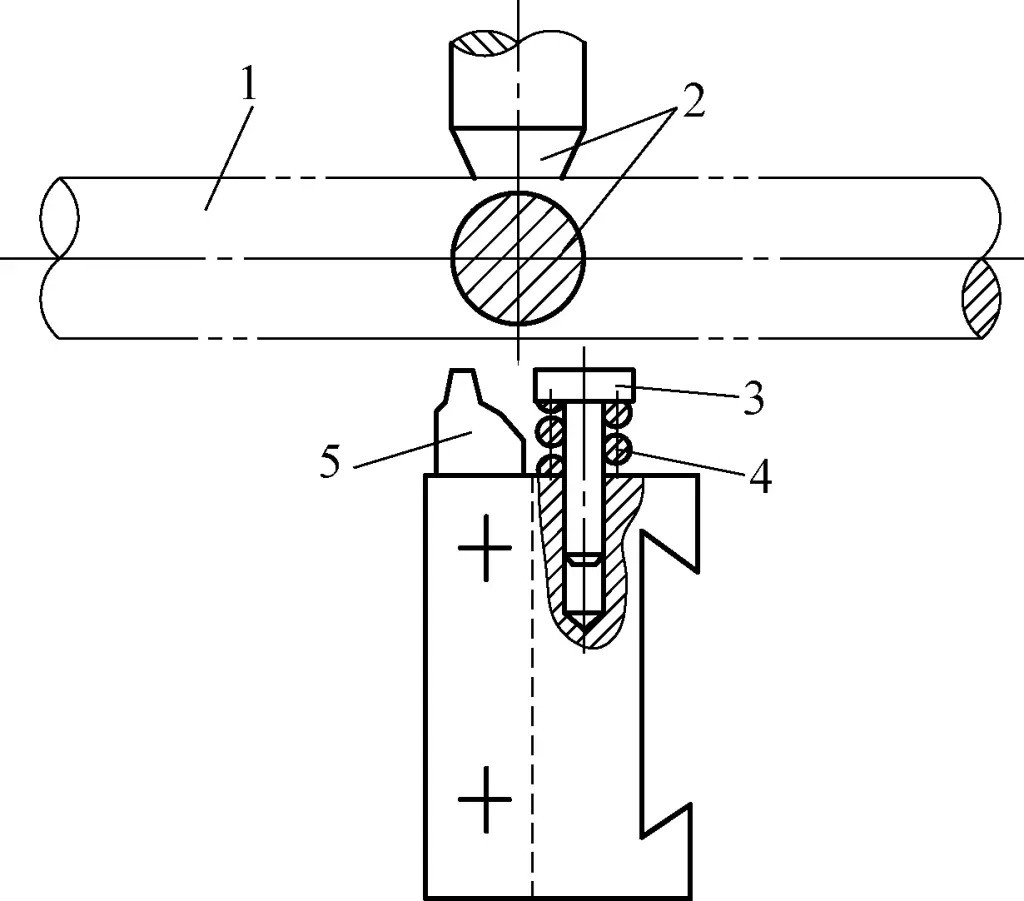

При токарной обработке длинных резьбовых шпилек с высокими требованиями к точности можно использовать инструмент с постоянным упором, показанный на рис. 7. При использовании упора с правой стороны режущего инструмента устанавливается подпружиненный штифт, который эффективно обеспечивает устойчивость заготовки и предотвращает вибрацию при резании.

1-заготовка

2-После отдыха челюсть

3-контактный

4-Весна

5-Ручной инструмент

При использовании этого устройства обратите внимание на регулировку относительного положения между зажимной губкой и штифтом и убедитесь, что пружина имеет определенную силу сжатия, чтобы гарантировать поддерживающую силу штифта.

3. Предотвращение влияния осевого перемещения длинного ведущего винта токарного станка на шаг резьбы обрабатываемой детали

Чрезмерное отклонение шага обработанной резьбы влияет на ее завинчиваемость. Основными причинами ошибок шага резьбы являются проблемы с точностью самого токарного станка и ошибки в работе, например, чрезмерное осевое перемещение длинного ведущего винта токарного станка.

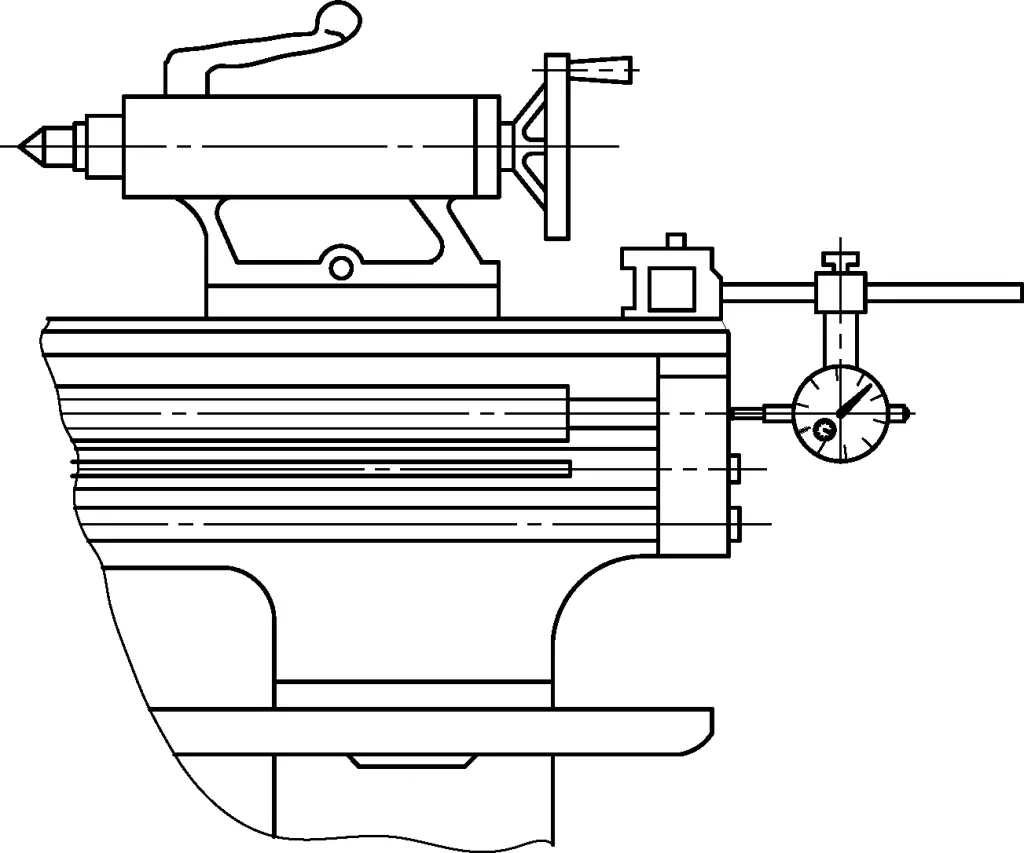

Метод проверки осевого перемещения ведущего винта заключается в следующем: Установите циферблатный индикатор с магнитным основанием на поверхность станины токарного станка (рис. 8), вставьте стальной шарик в центральное отверстие винта, вращайте винт и проверяйте, открывая и закрывая полугайку в фартуке на средней части винта.

Максимальная разница в показаниях циферблатного индикатора - это погрешность осевого перемещения длинного винта с допуском 0,015 мм. Если она превышает этот допуск, необходимо произвести тщательную регулировку.

Для резьбы с более низкими требованиями к точности, если шаг превышает допуск, во избежание ухудшения свинчиваемости резьбы можно немного увеличить диаметр шага гайки заготовки. Это создаст некоторый зазор на диаметре шага при соединении резьбы, что позволит удовлетворить требования к свинчиваемости.

Этот зазор обычно называют компенсационным. Однако величину компенсации диаметра шага нельзя увеличивать бесконечно, так как это повлияет на надежность соединения. Поэтому величина компенсации диаметра шага должна быть ограничена. Ограничение величины компенсации диаметра шага также ограничивает величину ошибки шага.

Кроме того, осевое перемещение шпинделя токарного станка, неправильный зазор между сменными шестернями, чрезмерная параллельность станины токарного станка оси заготовки или чрезмерная прямолинейность станины могут повлиять на точность шага резьбы в заготовке.

4. Повышение эффективности точения резьбы

Повышение эффективности обработки заготовок включает в себя множество аспектов, таких как совершенствование методов обработки, использование нескольких режущих инструментов для заготовок с многозаходной резьбой, увеличение параметров резания, использование усовершенствованных режущих инструментов, использование быстросменных приспособлений или методов быстрого зажима, сокращение времени простоя во время операций, сокращение времени измерения и рациональное обустройство рабочего пространства. Ниже приведено несколько примеров конкретных методов обработки для наглядности.

(1) Метод разгрузки заготовок с резьбой на коническом хвостовике

При токарной обработке резьбовых заготовок с коническим хвостовиком, чтобы облегчить установку заготовки и повысить эффективность, заготовку обычно вставляют в соответствующее коническое отверстие для обработки. Однако если метод выгрузки неправильный, это может привести к потере времени.

На рис. 9 показан зажимной инструмент для резьбовых заготовок с коническим хвостовиком, который позволяет быстро разгрузить заготовку. Корпус приспособления 1 имеет внешнюю резьбовую часть, на которую навинчена гайка с накаткой 2. Гайка с накаткой имеет 4 отверстия для вращения.

1-Корпус светильника

2 Гайка с накаткой

3-Конический хвостовик с резьбой

4-выталкивающая пластина

5, 7 слотов

6-Коническое отверстие

8-Маленькая булавка

За коническим отверстием 6 находится поперечный паз 5, в котором установлена выталкивающая пластина 4. Выталкивающая пластина имеет небольшой штифт 8, который перемещается в пазу 7, чтобы удерживать выталкивающую пластину в пазу 5. После завершения обработки резьбовой заготовки 3 с коническим хвостовиком поворот гайки с накаткой 2 наружу приведет к тому, что выталкивающая пластина 4 вытолкнет резьбовую заготовку 3 с коническим хвостовиком.

(2) Использование метода высокоскоростного точения

Высокоскоростное точение резьбы имеет такие преимущества, как низкая шероховатость поверхности резания и высокая производительность. Однако из-за повышенной температуры резания это может привести к "деформации расширения" гребней резьбы. Поэтому наружный диаметр наружной резьбы следует точить до минимального предельного размера, а диаметр отверстия внутренней резьбы - до максимального предельного размера.

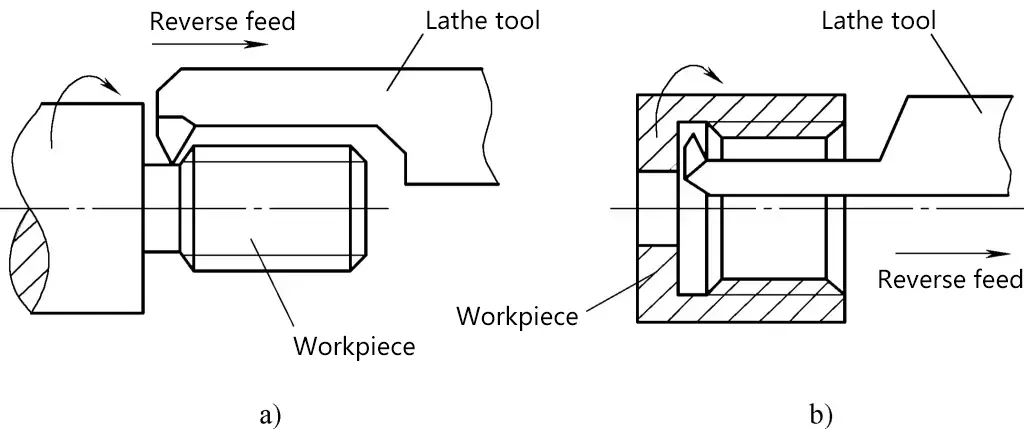

(3) Метод обратной подачи при высокоскоростном точении резьбы

При высокоскоростном точении резьбы скорость вращения шпинделя очень высока (ее скорость резки в 6 раз и даже выше, чем при использовании режущих инструментов из быстрорежущей стали), а скорость подачи также очень высока (обычно для завершения резьбы требуется всего 3-5 проходов подачи). Особенно при нарезании резьбы с крупным шагом и внутренней резьбы часто случаются аварии из-за невозможности вовремя отвести инструмент. В таких случаях можно использовать метод обратной подачи.

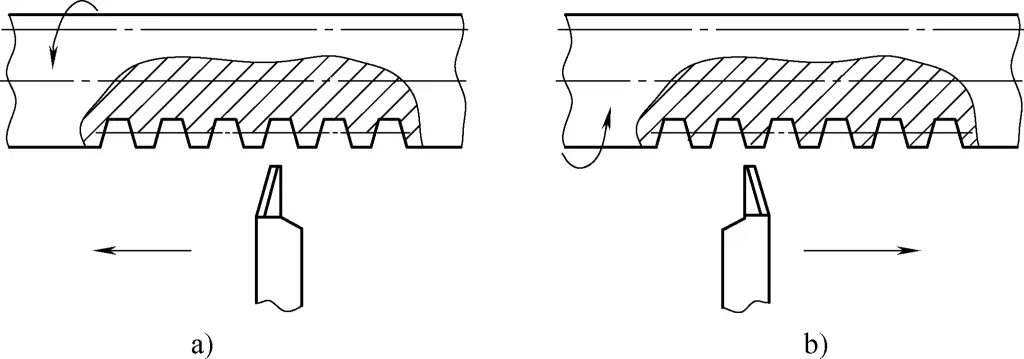

На рис. 10a показана ситуация высокоскоростного точения наружной резьбы с использованием метода обратной подачи. Режущий инструмент, аналогичный используемому для нарезания внутренней резьбы, устанавливается на инструментальную стойку, при этом кончик инструмента располагается в канавке для отвода инструмента из заготовки. После регулировки величины обратного зацепления шпиндель токарного станка вращается в обратном направлении и подается слева направо с высокой скоростью для нарезания резьбы.

a) Обточка наружной резьбы с обратной подачей

b) Обточка внутренней резьбы с обратной подачей

Таким образом, не возникнет проблемы, связанной с невозможностью втягивания режущего инструмента. На рис. 10b показан инструмент для нарезания внутренней резьбы в обратном направлении. После регулировки величины обратного зацепления заготовка вращается в обратном направлении, и резьба нарезается при подаче слева направо.

(4) Использование безостановочных приспособлений

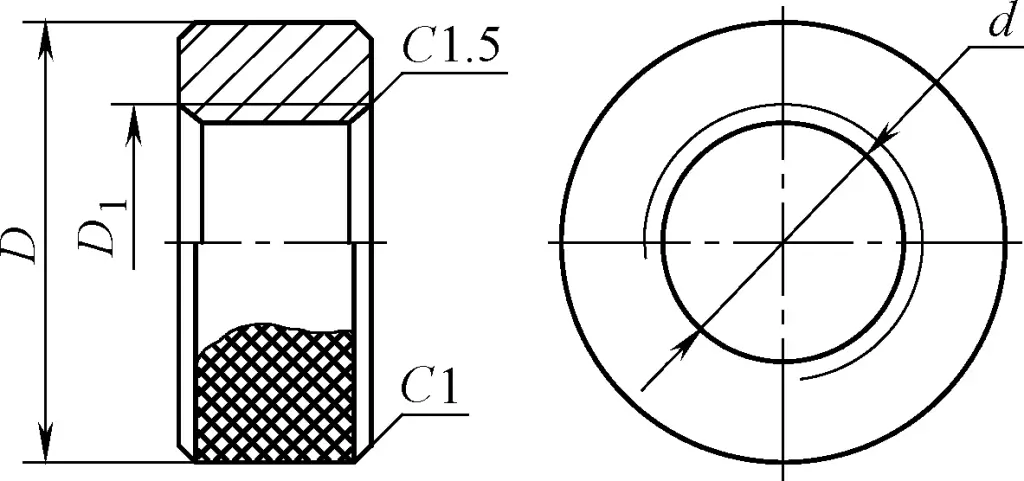

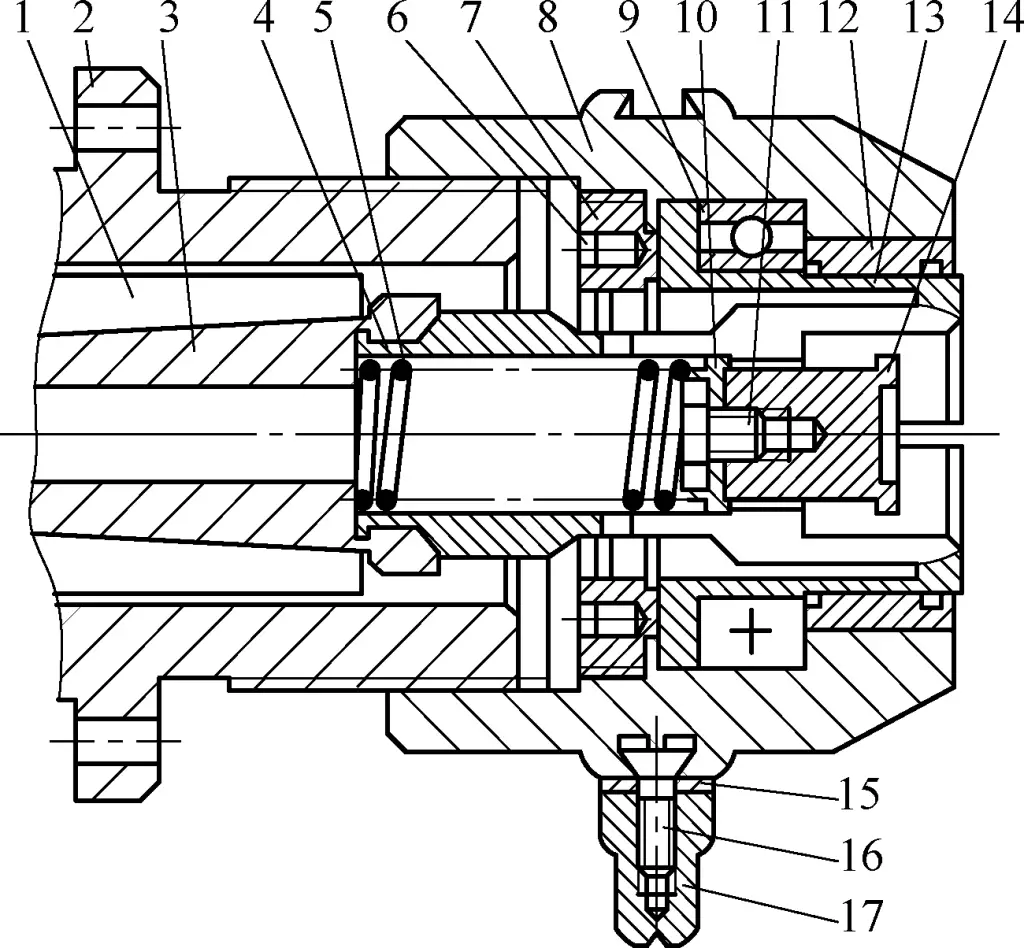

На рисунке 11 показана заготовка круглой гайки. При единичном производстве ее можно зажать в самоцентрирующемся патроне для обработки. Для массового производства, чтобы повысить эффективность, можно использовать безостановочное приспособление, как показано на рис. 12.

1-шпиндель

2-фланец

3-Пружинный вал

4-Пружинная цанга

5-Весна

6, 11, 16 - Винты

7-Запирающий диск

8-Внешняя втулка

9-Подшипник

10, 15 шайб

12-медная втулка

13-Упорная втулка

14-колбасное ядро

17-ручка

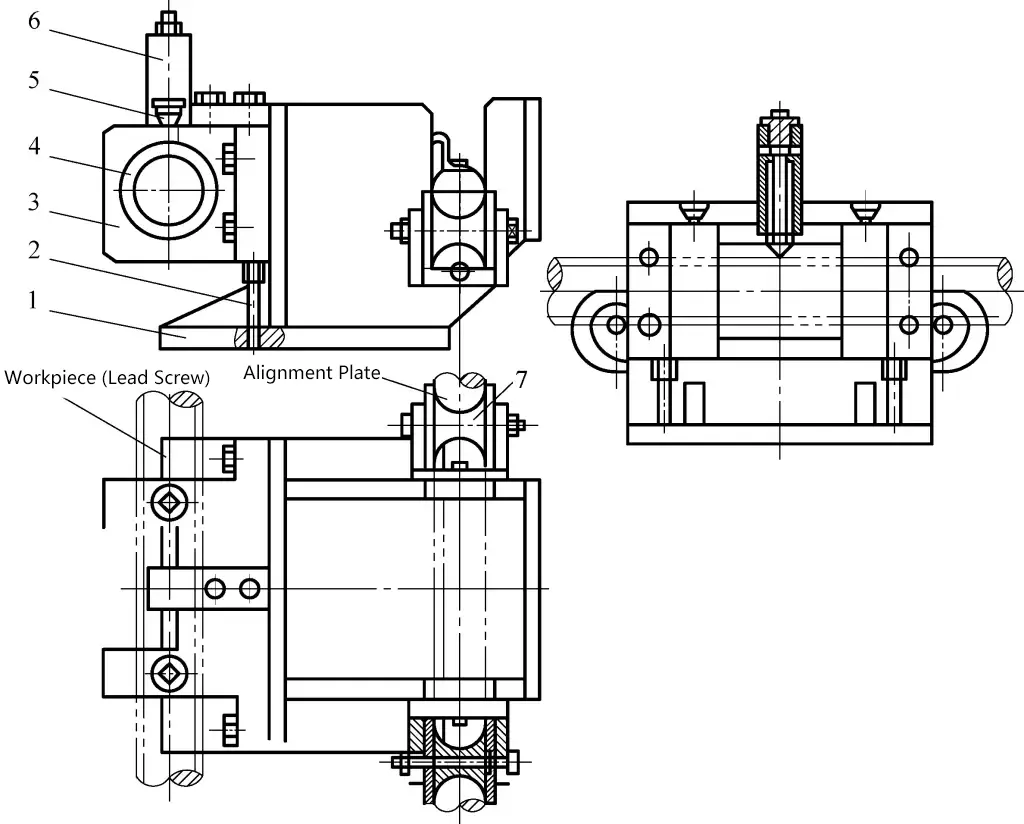

Фланец 2 закреплен на фланце шпиндельной коробки токарного станка, а пружинная цанга 4 и пружинный вал 3 последовательно соединены со шпинделем токарного станка 1 и вращаются вместе со шпинделем 1. Наружная втулка 8 соединена с фланцем 2 посредством резьбы и не вращается вместе со шпинделем 1.

Во время обработки поместите заготовку круглой гайки в отверстие вращающейся пружинной цанги 4, поверните рукоятку 17 против часовой стрелки, чтобы заставить внешнюю втулку 8 вращаться и перемещаться влево вдоль оси, приводя упорную втулку 13 в движение влево синхронно, тем самым зажав заготовку.

После завершения обработки, когда шпиндель токарного станка продолжает вращаться, поверните рукоятку 17 по часовой стрелке, чтобы заставить внешнюю втулку 8 вращаться и двигаться вправо, при этом упорная втулка 13 движется вправо синхронно. В это время пружинная цанга 4 ослабевает и под действием пружины 5 толкает цанговый сердечник 14, в результате чего заготовка автоматически отпадает. Затем, не останавливая станок, устанавливают следующую заготовку для продолжения обработки.

Поскольку это приспособление работает без остановки станка, чтобы заготовка не порезала пальцы оператора во время установки, можно использовать вспомогательный инструмент, как показано на рис. 13. Накрутите инструмент с круглой гайкой на короткий вал и, держась за рукоятку, поместите заготовку в приспособление.

(5) Обтачивание резьбы с двойным запуском

Для обработки двухзаходных резьб обычно сначала обтачивают одну жилу, затем разделяют линию и обтачивают другую жилу. Если использовать двухинструментальный держатель, можно повысить производительность.

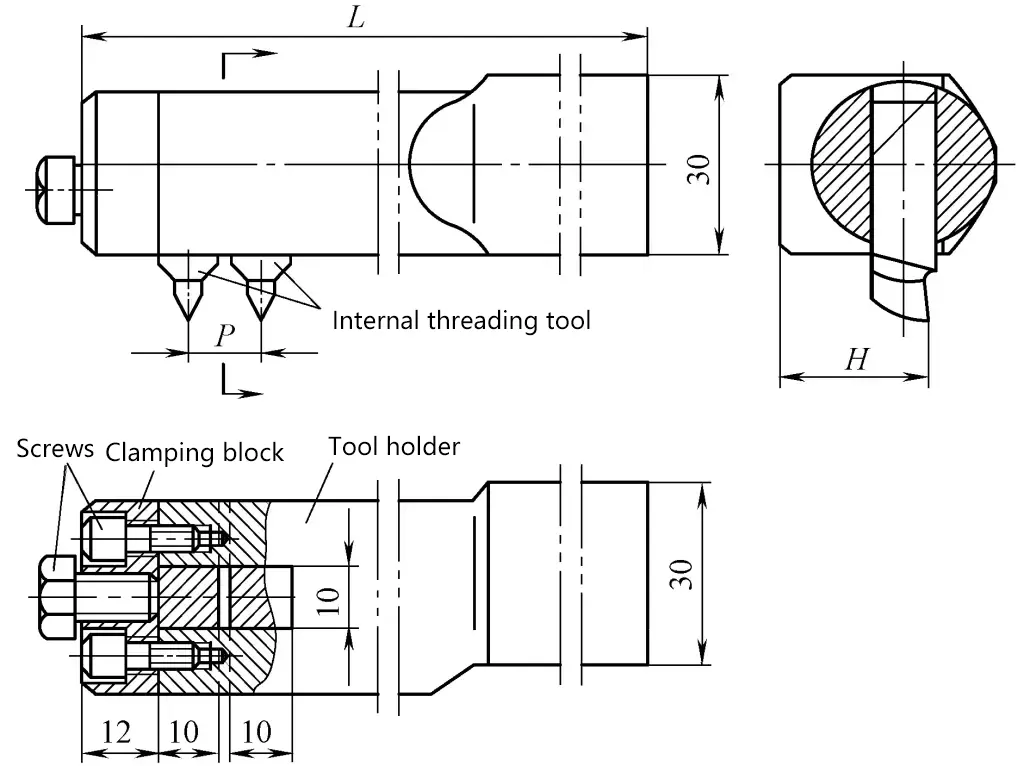

На рис. 14 показана конструкция резцедержателя для нарезания двухзаходной внутренней резьбы. На резцедержателе установлены два резьбонарезных инструмента, оба из быстрорежущей стали 10 мм × 10 мм, причем оба инструмента образуют один шаг. Длина L хвостовика инструмента определяется в зависимости от длины заготовки, при этом хвостовик должен обладать достаточной жесткостью, чтобы соответствовать требованиям общего назначения.

Левый конец хвостовика инструмента сделан эллиптическим для удобства удаления стружки. Для удобства изготовления режущие инструменты устанавливаются в открытые пазы и фиксируются винтами. При заточке режущих инструментов следует использовать шаблон для установки инструмента, а для обеспечения шага между двумя инструментами можно использовать тонкие медные прокладки.

Для обеспечения однородности передних поверхностей обоих режущих инструментов после сборки передние поверхности сразу шлифуются на инструментальном шлифовальном станке. Геометрические углы инструмента выбираются в соответствии с общепринятыми параметрами.

На рис. 15 показана конструкция двойного резцедержателя для нарезания наружной резьбы с двойным запуском, который работает по тому же принципу, что и двойной резцедержатель для нарезания внутренней резьбы.

5. Использование автоматического устройства для втягивания инструмента при обточке резьбы

При высокоскоростном точении резьбы из-за быстрой продольной подачи, если режущий инструмент не успевает втянуться, когда достигает конца резьбы, это может привести к повреждению инструмента или заготовки.

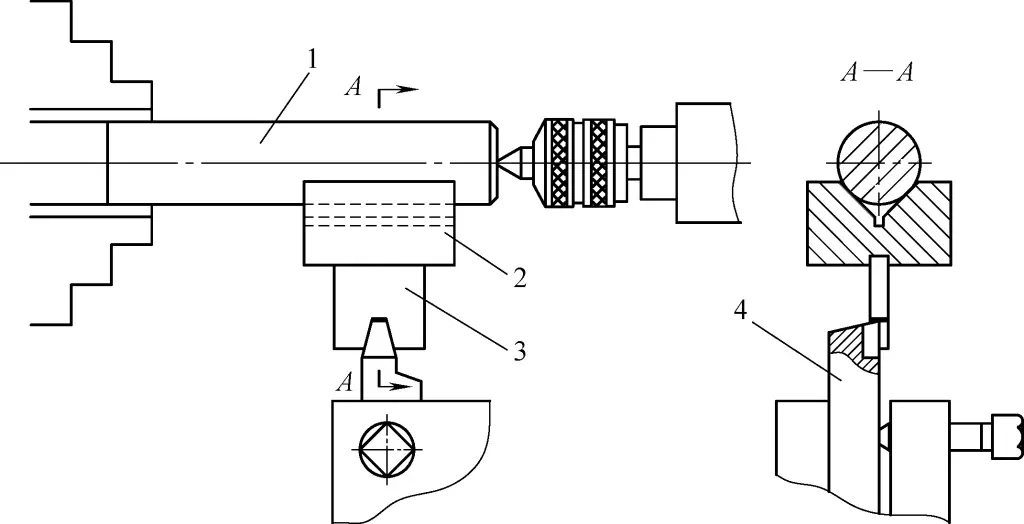

Существуют различные формы устройств автоматического отвода инструмента для точения резьбы. На рисунке 16 показана относительно простая конструкция. Она поворачивает стойку инструмента на 29° и закрепляет на ней плоскую пластину 3. На плоской пластине 3 закреплен штифт 6, а на штифте 6 шарнирно закреплен шатун 7 с регулировочной рукояткой 5. Внутренний конец шарнирно закреплен на штифте 4 на длинном стержне 2, а другой шатун 9 также шарнирно закреплен на штифте 4. Держатель инструмента 11 шарнирно закреплен на болте 13 стойки инструмента.

1-Стоп-блок

2-Длинный стержень

3-плоская пластина

4, 6 контактов

5-ручка

7, 9 - Соединительные стержни

8Винт начальной регулировки

10-Весна

11-Держатель инструментов

12-рабочая часть

13-Болт стойки инструмента

14-Контактное кольцо

При нарезании резьбы, когда инструмент достигает конца, контактное кольцо 14, закрепленное на длинном стержне 2, касается упорного блока 1, закрепленного на станине. Длинный стержень 2 тянет за штифт 4, заставляя шатун 9 постепенно втягиваться. Держатель инструмента 11, под действием пружины 10, также постепенно отходит от заготовки 12. При первом использовании этого устройства отрегулируйте его с помощью винта начальной регулировки 8.

II. Трапециевидная резьба

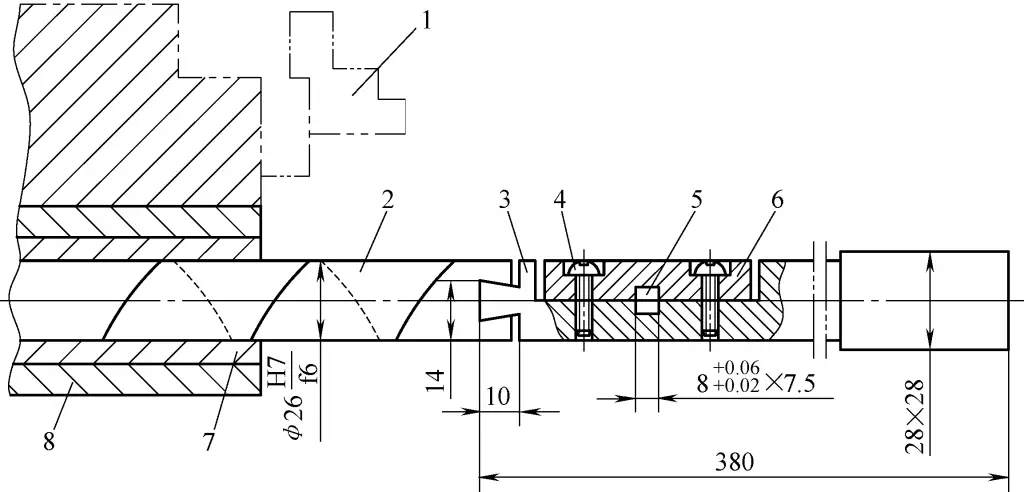

1. Инструмент для нарезания трапецеидальной резьбы

(1) Размер ширины верхней кромки инструмента для нарезания трапецеидальной резьбы

Размер ширины B верхней кромки инструмента для нарезания трапецеидальной резьбы (рис. 17) должен определяться исходя из размера дна резьбовой канавки. Согласно GB/T5796.1-2005 и GB/T 5796.3-2005, размер ширины верхней кромки инструмента может быть рассчитан по следующей формуле

B=0,366P-0,536a₀

Где

P - шаг трапецеидальной резьбы (мм).

a c - Зазор между гребнями трапецеидальной резьбы (мм), когда P=2~5 мм, a c =0,25 мм; когда P=6~12 мм, a c =0,5 мм; когда P=4~44 мм, a c =1 мм.

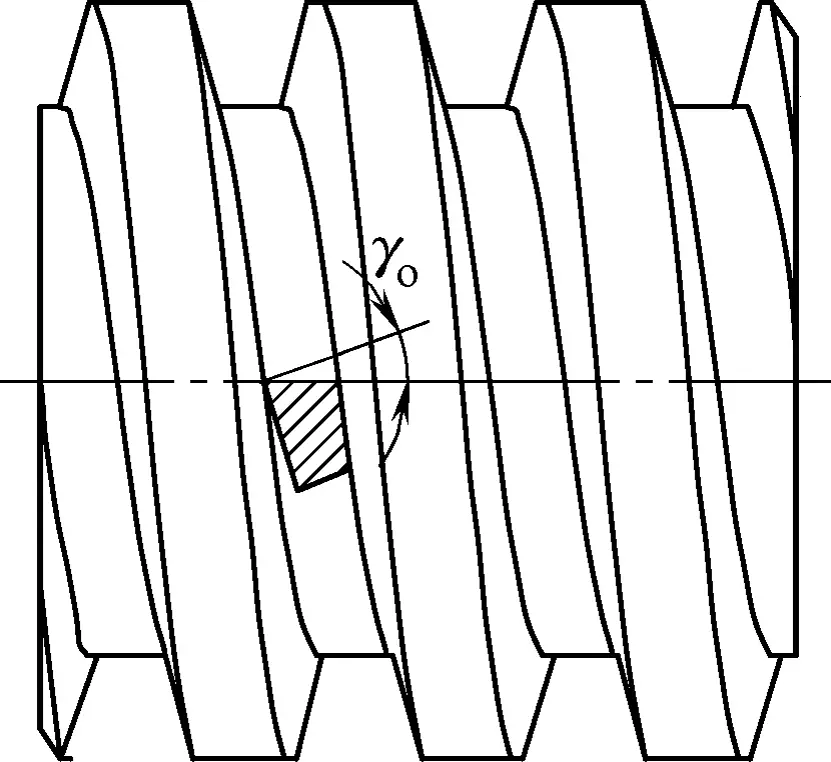

(2) Взаимосвязь между рабочим углом резьбонарезного инструмента и углом опережения резьбы

При нарезании обычной резьбы из-за несоответствия углов опережения резьбы на разных заготовках углы рельефа с обеих сторон режущего инструмента влияют на нарезание резьбы.

При нарезании трапецеидальной резьбы это явление становится более очевидным из-за увеличения угла опережения резьбы. Угол опережения резьбы τ изменяет фактический угол рельефа при резании. На левой режущей кромке фактический угол рельефа уменьшается на τ из-за угла опережения резьбы τ, а на правой режущей кромке он увеличивается на τ.

Поэтому при нарезании правой резьбы и определении угла разгрузки инструмента для нарезания трапецеидальной резьбы угол разгрузки на левой режущей кромке следует увеличить на τ. Поскольку угол разгрузки инструмента для нарезания трапецеидальной резьбы обычно составляет 3°~5°, он становится равным (3°~5°)+τ, как показано на рис. 18.

Угол рельефа на правой режущей кромке должен быть уменьшен на τ, составляя (3°~5°)-τ, что обеспечивает равные углы рельефа с обеих сторон во время фактического нарезания. Для левых резьб действует обратное правило.

При реальной обработке, чтобы улучшить влияние угла опережения резьбы на рабочий угол инструмента, можно соответствующим образом отрегулировать относительное положение инструмента и заготовки.

Используя вращающийся держатель, поверните инструмент на угол опережения резьбы заготовки и установите инструмент нормально (рис. 19), или во время шлифования увеличьте угол разгрузки левой стороны и уменьшите угол разгрузки правой стороны. Также увеличьте радиальный положительный угол наклона γ o соответствующим образом в глубинном сечении (радиальный положительный угол наклона γ o показана на рис. 18, обычно увеличивается на 5°~15° в зависимости от обрабатываемого материала).

(3) Угол формы резьбы инструмента для нарезания трапецеидальной резьбы и его коррекция

Для резьбонарезных инструментов с радиальным углом наклона, поскольку две режущие кромки не проходят через осевую линию трапециевидной резьбовой заготовки, форма резьбы в осевом сечении отрезанной резьбы представляет собой не прямую линию, а кривую. Эта ошибка существенно влияет на угол формы резьбы, особенно для резьбонарезных инструментов с большим радиальным углом ракеля.

Поэтому угол формы резьбы режущего инструмента должен быть скорректирован в процессе резания. Значение поправки на угол формы резьбонарезного инструмента приведено в таблице 1.

Таблица 1 Значения поправок для угла формы режущего инструмента для трапецеидальной резьбы

| Угол формы трапециевидной резьбы α | Угол радиального ракеля инструмента γo | Угол формы резьбы инструмента α1 |

| 30° | 5° | 29°54′ |

| 10° | 29°38′ | |

| 15° | 29°9′ |

2. Структура держателя инструмента для нарезания трапециевидной резьбы

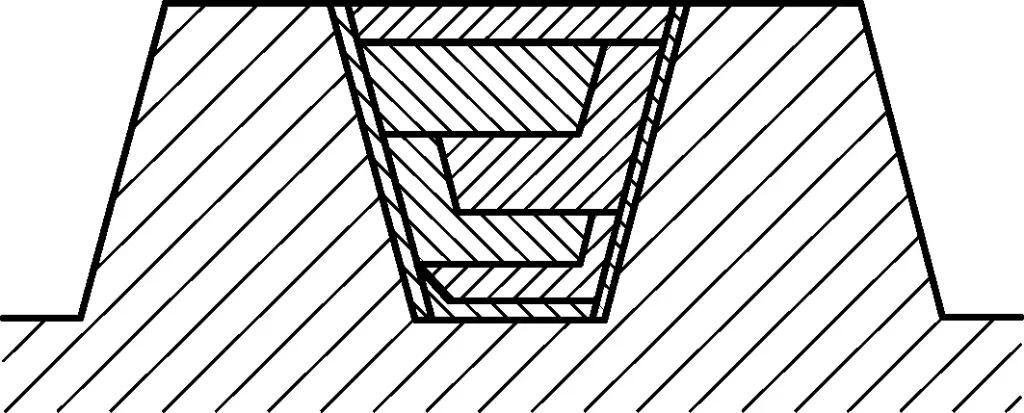

Конструкции резцедержателей, представленные на рисунках 1b и 1c, также подходят для нарезания наружной трапецеидальной резьбы. Для нарезания внутренней трапецеидальной резьбы используйте форму инструмента, показанную на рисунке 17. При нарезании длинной и тонкой внутренней трапецеидальной резьбы конструкция державки инструмента имеет вид, показанный на рисунке 20, что решает проблему низкой жесткости из-за тонкой и длинной державки инструмента.

1-Чак челюстной

2-проходной вал

Корпус с 3 инструментами

4 винта

5-Монтажное отверстие

6-Панель давления

7-Медная втулка

8-Переходная втулка

На рис. 20 переходная втулка и медная втулка установлены в коническое отверстие шпинделя токарного станка. Сквозной вал вставляется через отверстие в заготовке в медную втулку, а его правый конец соединяется с держателем инструмента при помощи соединения "ласточкин хвост" (угол "ласточкина хвоста" должен составлять 75°~80°). На сквозном валу вырезается спиральная масляная канавка для обеспечения смазки между ним и медной втулкой, что снижает сопротивление трения при осевом перемещении сквозного вала.

Во время обработки заготовка зажимается губками самоцентрирующегося патрона. Режущий инструмент устанавливается в квадратное отверстие корпуса инструмента, затягивается винтами и зажимается прижимной пластиной. Необходимо следить за тем, чтобы высота вершины инструмента совпадала с центром шпинделя токарного станка.

Во время резания ни корпус инструмента, ни проходной вал не вращаются. Соединение типа "ласточкин хвост" позволяет подавать держатель инструмента как в осевом, так и в радиальном направлении. Сквозной вал, поддерживаемый медной втулкой, значительно повышает жесткость держателя инструмента, предотвращая вибрацию и дребезжание, обеспечивая тем самым качество резания.

3. Пример отрезания заготовки с трапециевидной резьбой

Обрабатываемая деталь - винт с трапецеидальной резьбой длиной 2000 мм, изготовленный из углеродистой стали марки 45. Требуемая прямолинейность не должна превышать 0,03 мм на протяжении 500 мм. Суммарная погрешность шага по всей длине винта не должна превышать 0,06 мм, а значение шероховатости поверхности резьбы Ra должно достигать 3,2 мкм.

Процесс обработки заключается в следующем:

(1) Сначала выполните общую грубую обработку, чтобы удалить окалину с внешней поверхности.

Нормализуйте для снятия внутренних напряжений (если позволяют условия, ведущий винт можно нагревать в печи вертикально).

(2) Полуфинишная и финишная обработка основного диаметра ведущего винта.

(3) Грубо обрежьте нить.

Оставьте припуск 0,15~0,25 мм для полуфинишной обработки малого диаметра нити и 0,3~0,4 мм для полуфинишной обработки обеих сторон нити.

При нарезании резьбы на высокой скорости, чтобы предотвратить деформацию выдавливания металла и повреждение зажимных губок, можно сначала прорезать канавку на низкой скорости с помощью режущего инструмента из высокоскоростной стали. Ширина канавки может быть на 0,1 мм меньше ширины резьбы, глубина - около 0,5 мм, а на левом конце должна быть прорезана канавка для втягивания инструмента.

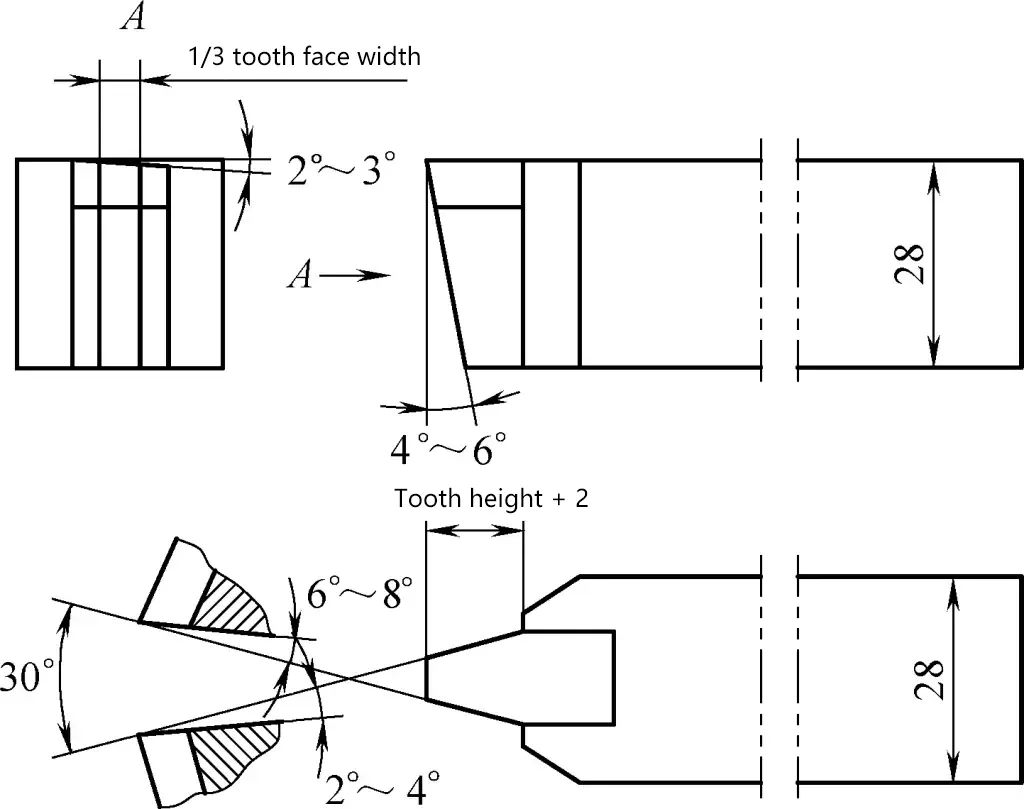

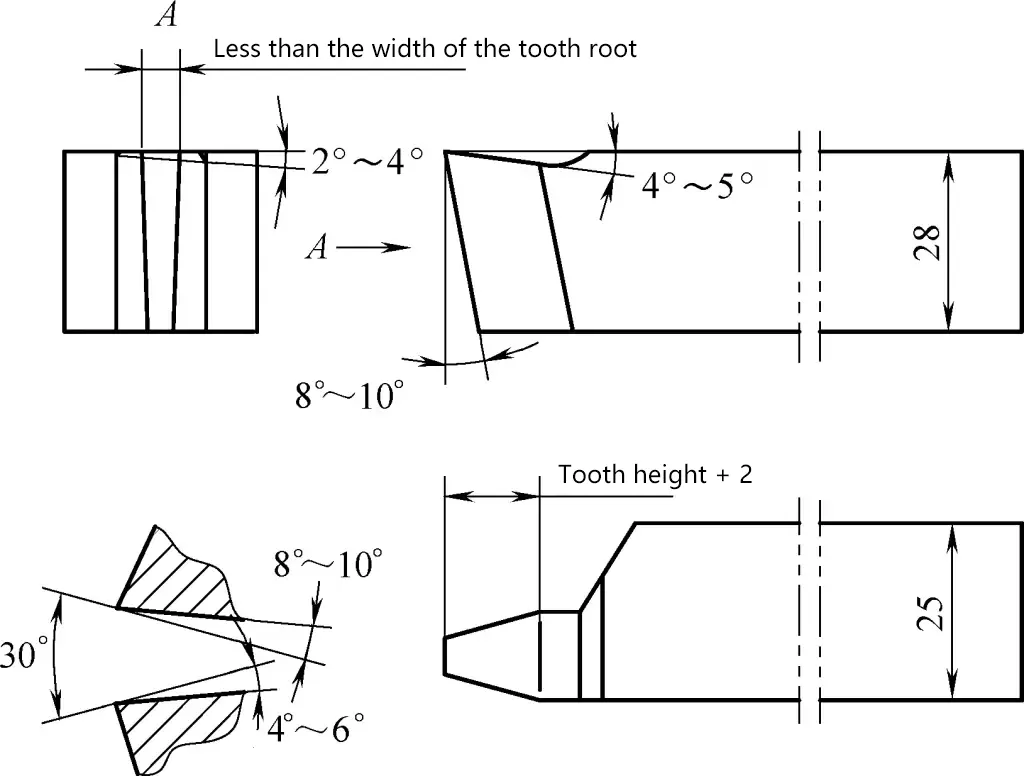

Режущий инструмент, используемый для чернового нарезания трапецеидальной резьбы, показан на рис. 21. Пластина изготовлена из твердого сплава YT15. Передняя и задняя поверхности инструмента должны быть отполированы шлифовальным камнем.

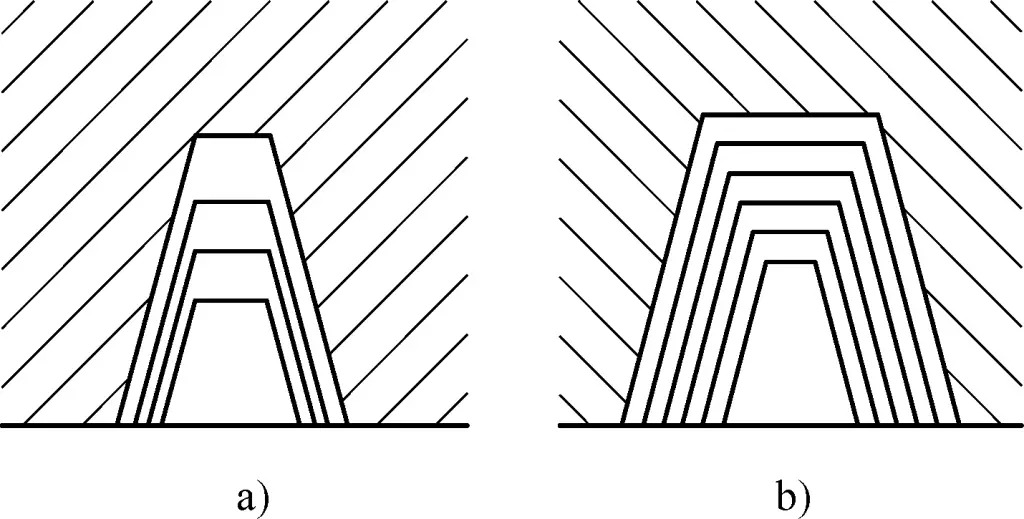

Параметры резания: Для шагов в пределах 6 мм скорость вращения шпинделя n=600 об/мин. Для меньших шагов используется прямая радиальная подача (рис. 22a), при этом для чернового и чистового резания применяются резьбонарезные инструменты с различной шириной кончика, как показано на рис. 22b. Для шагов более 6 мм скорость вращения шпинделя n=350 об/мин, глубина обратного резания ap =0.2~0.4 мм.

a) Прямая радиальная подача

b) Резка инструментами разной ширины

(4) Полуобработанная нить.

Оставьте припуск 0,1 мм для окончательной нарезки малого диаметра резьбы и 0,15~0,2 мм для окончательной нарезки обеих сторон резьбы.

Сначала полуфинишно отрезайте дно резьбы, затем полуфинишно отрезайте поверхность a, противоположную направлению подачи, как показано на рис. 23. Это связано с тем, что поверхность a сложнее обрабатывать, чем поверхность b (для правой резьбы), и она создает силу резания на стороне, где полугайка токарного станка имеет зазор, легко вызывая вибрацию и влияя на шероховатость поверхности резьбы. Режущий инструмент, показанный на рис. 21, все еще можно использовать для полуфинишного нарезания.

(5) Проверьте прямолинейность ведущего винта.

Если прямолинейность ведущего винта выходит за пределы допуска, необходимо произвести регулировку.

(6) Окончательно обрежьте нить.

Сначала нарежьте малый диаметр резьбы, затем обработайте торцевую поверхность. Затем проверьте угол резьбы с помощью измерителя глубины зуба, меньшего, чем глубина зуба. Наконец, обработайте поверхность b и проверьте ее с помощью калибра для готовых изделий или специализированного измерительного инструмента.

Для чистового нарезания резьбы используйте трапецеидальный резьбонарезной инструмент из быстрорежущей стали, как показано на рис. 24. Перед нарезанием отполируйте переднюю и заднюю поверхности шлифовальным камнем, чтобы добиться шероховатости поверхности Ra менее 0,4 мкм. Выбранные параметры резания: скорость вращения шпинделя n=20~30 об/мин; скорость подачи для обработки обеих сторон f=0,05 мм/об.

Во время работы обращайте внимание на следующие моменты:

1) Используйте трехчелюстной упор и добавьте медные втулки между губками упора и заготовкой для достижения хороших результатов обработки, как показано на рис. 25. Ширина губок упора должна составлять 30~35 мм, предпочтительно из чугуна.

2) При нарезании винтов разного диаметра несоответствие между радиусом дуги губок упора и радиусом заготовки часто приводит к одноточечному или двухточечному контакту, как показано на рис. 26, что отрицательно сказывается на качестве обработки.

В этом случае после чернового резания слегка прижмите губки упора к поверхности заготовки и проведите на расстояние со скоростью более 600 об/мин. Используйте шлифовальный стержень того же диаметра, что и заготовка, чтобы отшлифовать дугу губок, обеспечивая хорошую контактную поверхность и улучшая качество обработки.

a) Одноточечный контакт

б) Двухточечный контакт

3) Во время резки используйте мыльную воду или эмульсию для достаточного охлаждения и в качестве смазки между губками упора и заготовкой.

4) Для винтов длиной менее 1000 мм используйте передний центр и приводную пластину для зажима; для винтов длиной более 1000 мм, как правило, используйте метод патрона и центра для установки.

5) Используйте высокоточный вращающийся центр в задней бабке. Регулярно проверяйте и регулируйте затяжку центра во время работы. Не прилагайте чрезмерных усилий, чтобы предотвратить изгиб и деформацию ведущего винта.

Перед нарезанием трапецеидальной резьбы на относительно длинной и тонкой заготовке свинцового винта необходимо выполнить обработку для снятия напряжений. Этот процесс снятия напряжений очень важен, так как от него зависит, будет ли заготовка деформироваться или нет.

Из-за большой длины обрабатываемого винта обработка часто занимает несколько рабочих дней. Поэтому в процессе обработки необходимо следить за тем, чтобы станок не останавливался надолго, иначе заготовка провиснет и согнется под собственным весом. Пренебрежение любой деталью в процессе обработки затрудняет выполнение технических требований.

4. Контроль качества при токарной обработке трапецеидальной резьбы

(1) Решение проблемы поверхностной ряби на нитях

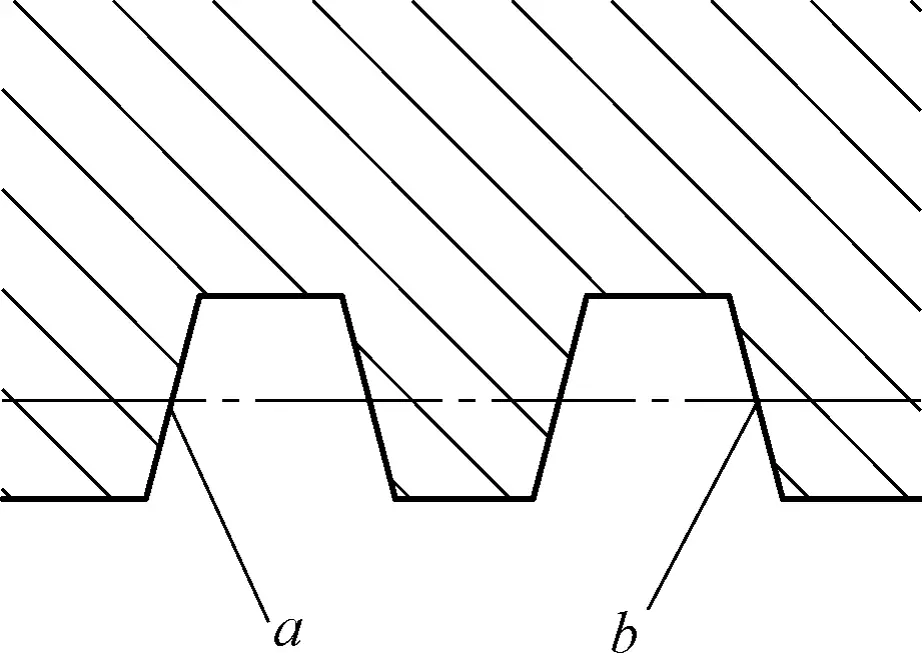

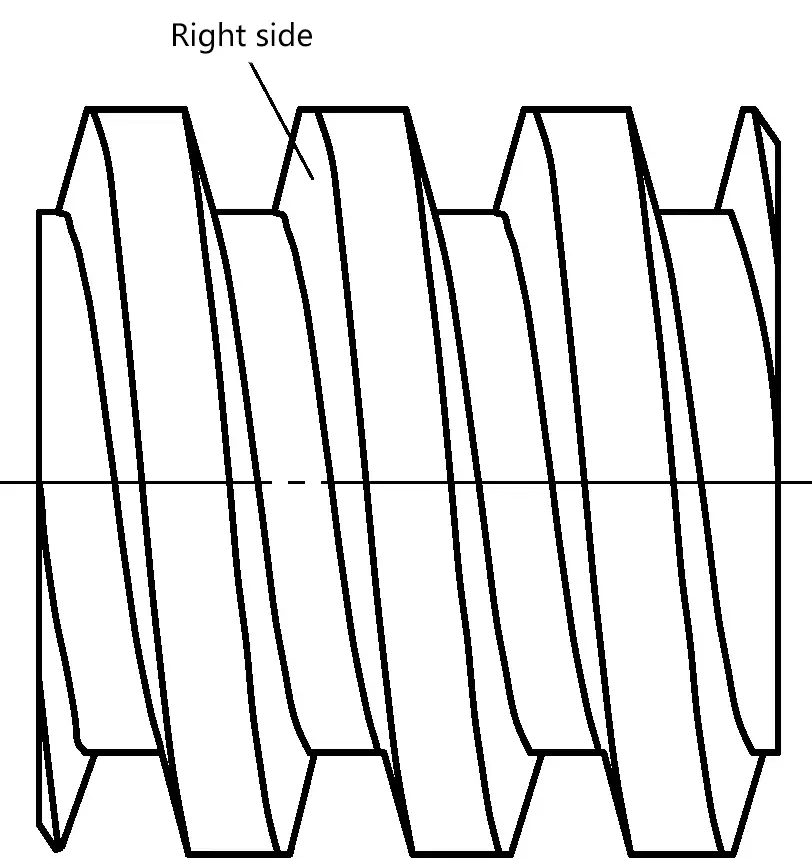

При нарезании трапецеидальной резьбы с большим шагом левая сторона часто бывает более гладкой, а правая (рис. 27) имеет различную степень пульсации. Это не только влияет на точность резьбы, но и сокращает срок ее службы.

Образование ряби на поверхности резьбы связано с недостаточной жесткостью заготовки или токарного станка, болтанием или ползанием во время резания, а также с низкой точностью заточки режущего инструмента. Кроме того, важным фактором является усилие подачи режущего инструмента во время осевого контакта между ведущим винтом токарного станка и передачей гайки. При обработке правой резьбы длинный ведущий винт вращается, приводя в движение гайку, перемещая седло к шпинделю.

В это время устраняется правый осевой зазор между длинным ведущим винтом и гайкой, поэтому усилие подачи не может быть точно отрегулировано при вращении правой стороны резьбы. В результате между режущим инструментом, шпинделем и правой стороной резьбы возникает комплексная сила подачи, вызывающая принудительную вибрацию.

Чтобы исключить влияние этих факторов, при нарезании трапецеидальной наружной резьбы с большим шагом можно использовать метод одностороннего резания. Для нарезания левой стороны резьбы используйте прямое вращение и прямую подачу токарного станка, как показано на рис. 28a; для нарезания правой стороны резьбы используйте обратное вращение и обратную подачу токарного станка (при установке резьбонарезного инструмента в обратном направлении), как показано на рис. 28b. Это поможет устранить рябь на правой стороне резьбы.

a) Отрежьте левую часть нити

b) Отрежьте правую сторону нити

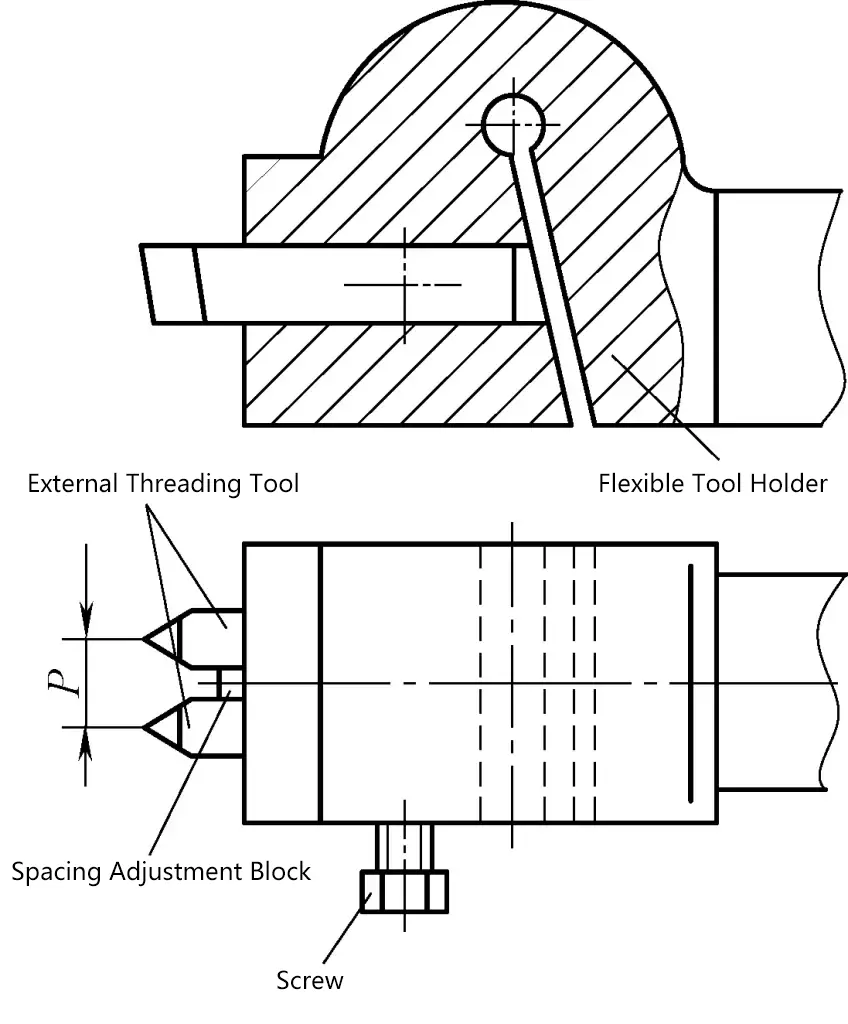

При обработке внутренней резьбы, если используются два вышеуказанных метода установки инструмента, работа становится очень сложной. В этом случае можно использовать инструмент для нарезания внутренней резьбы, показанный на рис. 29.

При нарезании правой стороны внутренней резьбы сила подачи, возникающая при резании, заставляет хвостовик инструмента сжимать пружину и перемещаться в осевом направлении по основному корпусу. Это не только снижает величину шероховатости поверхности резьбы, но и облегчает обеспечение точности угла и размеров резьбы.

При использовании режущего инструмента, показанного на рис. 29, скорость резания может быть выбрана v₀ = 1,5-6 м/мин; для чистовой обработки величина обратной подачи a₁ = 0,2 мм, а для грубой обработки a₂ > 0,2 мм. Перед резкой строго выполняйте работы по настройке и выравниванию инструмента. Если позволяют условия, для заточки и установки режущего инструмента можно использовать установочный микроскоп.

1 - Крепежный винт

2-инструментальная головка

3-х инструментальный хвостовик

4-Главный корпус

5-Весна

6-винтовая пробка

7-позиционный винт

(2) Решение проблемы превышения допуска на один шаг в заготовках с трапецеидальной резьбой

Для более точных деталей с длинными винтами требования к допуску на одинарный шаг также достаточно строги. Например, винт с трапецеидальной резьбой длиной 5100 мм и внешним диаметром 80 мм; погрешность шага: допуск на одиночный шаг составляет ±0,012 мм, суммарная погрешность в пределах 300 мм не должна превышать 0,035 мм, а суммарная погрешность по всей длине винта не должна превышать 0,08 мм.

Из-за длины заготовки средняя точка ведущего винта после зажима провисает на 20-30 мм. Для устранения деформации и снижения вибрации при резании на станине установлены неподвижный центральный упор и опорный упор. Неподвижный центральный упор мешает проходу седла во время обработки, поэтому используется метод, при котором сначала обрабатывается половина ведущего винта, а затем он поворачивается для обработки другой половины.

Винты, обработанные этим методом, имеют более низкую точность: погрешности одиночного шага составляют 0,015-0,025 мм, а некоторые могут достигать 0,03 мм (несоответствующая резьба распределена неравномерно по всей длине винта). Особенно в месте соединения, где заготовка поворачивается, погрешность одиночного шага может достигать 0,08 мм, превышая заданное значение в 5 раз.

Чтобы решить проблему превышения допуска на один шаг, можно принять следующие меры:

1) Превышение допуска на один шаг в месте соединения в основном вызвано поворотом заготовки и соединением реза. Наиболее кардинальным решением является предотвращение соединения реза. В этом случае неподвижный центральный упор можно заменить подвижным центральным упором, конструкция которого показана на рис. 30.

1-Опорный корпус

2-Опорный стержень

3-Сменная втулка

4, 11 - Винты

5 Резиновое кольцо

6-ручка

7-контактный вал

8-весна

9-Позиционирующий штифт пружины

10-Малый вал

Нижняя поверхность корпуса опоры 1 совпадает с направляющей токарного станка, а опорный стержень 2 помещается в корпус опоры. Опорный стержень поднимается с помощью рукоятки 6 и устанавливается с помощью пружинного позиционирующего штифта 9. Когда он не используется, вручную вытащите пружинный штифт, и опорный стержень автоматически опустится под действием собственного веса. Существует две таких опоры, расположенные на левой и правой поверхностях направляющих седла.

В начале обработки левая опора поддерживает переднюю-среднюю часть ведущего винта, а правая опора сдвинута к задней бабке и временно не используется. Во время обработки, когда режущий инструмент приближается к левой опоре, сначала переместите правую опору к середине и поднимите ее, одновременно убрав левую опору.

Для удовлетворения требований к жесткости при резке оригинальный упор можно заменить на упор с двойным ушком, как показано на рис. 31. Такой упор хорошо центрируется, выдерживает большие усилия, стабилен и надежен и может завершить нарезку ведущего винта по всей его длине с помощью одного зажима. Принятие этих мер позволяет устранить погрешности шага, вызванные соединительными нарезками.

1-Корпус для отдыха инструментов

2 - Опорный винт

Опорная рама с 3 винтами

4-Сменная позиционирующая втулка

5-масляная чашка

6-Верхняя челюсть

7-Опорное колесо центровочной плиты

2) Для решения проблемы превышения допуска на один шаг очень важно контролировать полуугол профиля зубьев резьбы. Правильная установка режущего инструмента и правильная настройка инструмента - важнейшие этапы, которые нельзя игнорировать в процессе решения проблемы превышения допуска на одинарный шаг.

На рис. 32 показана ситуация установки инструмента с помощью пластины для установки инструмента типа V-блока. В качестве базовой поверхности используется V-образная поверхность, которая проходит через заготовку и точно устанавливает кончик резьбонарезного инструмента в паз углового шаблона для выравнивания положения резьбонарезного инструмента. При изготовлении этой пластины для настройки инструмента убедитесь, что центральная линия паза для настройки инструмента (равные полууглы) перпендикулярна V-образной поверхности на V-образном блоке.

1-Резьбовая заготовка

2-V-блок

3-Пластина для установки инструментов

4-резьбонарезной инструмент

Для очень точной резьбы можно использовать следующий метод настройки инструмента: Вместо использования пластины для наладки инструмента, одна боковая поверхность резьбонарезного инструмента используется как единый эталон для заточки и наладки инструмента.

Отшлифуйте одну боковую поверхность резьбонарезного инструмента на плоскошлифовальной машине, затем отшлифуйте угол режущего инструмента. В это время установите шлифованную боковую поверхность и используйте стандартный угломерный блок или синусоиду для выравнивания угла режущего инструмента. Таким образом, погрешность полуугла шлифованного кончика режущего инструмента можно контролировать в пределах ±5′. Во время шлифования подвижный вверх-вниз ползун шлифовального круга можно установить на угол, равный заднему углу режущего инструмента, чтобы одновременно отшлифовать задний угол режущего инструмента.

После шлифования угла резьбонарезного инструмента установите циферблатный индикатор на седло так, чтобы щуп индикатора касался боковой поверхности (базовой поверхности) режущего инструмента (рис. 33). Поворачивайте поперечный суппорт и следите за показаниями циферблатного индикатора, регулируя боковую поверхность режущего инструмента до тех пор, пока не исчезнет движение иглы. Таким образом, положение режущего инструмента устанавливается точно. Используя этот метод настройки инструмента, можно контролировать погрешность полуугла обработанной резьбы в пределах ±10′.

3) Для того чтобы погрешность шага заготовки находилась в допустимых пределах, необходимо строго следить за прямолинейностью нескольких режущих кромок на инструменте для нарезания трапецеидальной резьбы и тщательно полировать их точильным камнем.

4) Следите за чистотой ведущего винта токарного станка. Он должен быть тщательно очищен перед обработкой и не должен быть загрязнен маслом или стружкой. В целом, точность шага одинарной резьбы в основном зависит от метода обработки, а также от точности ведущего винта токарного станка, погрешностей в передаточных механизмах и жесткости самой системы заготовки.

Если обнаружено, что отдельные погрешности шага превышают допустимые, можно использовать тончайший алмазный порошок с чугунной гайкой для притирки. Это - мера по исправлению ситуации, но на нее не следует слишком полагаться.

(3) Контроль заусенцев на гребнях трапециевидной резьбы

При высокоскоростном точении трапецеидальной резьбы твердосплавными резцами из-за ограничений по сечению заготовки на углу гребня резьбы под давлением инструмента образуются относительно большие заусенцы.

Для коротких винтов с хорошей жесткостью упор обычно не используется, а перед чистовым точением можно добавить дополнительную подачу для удаления заусенцев. Для длинных винтов с плохой жесткостью наличие гребневых заусенцев негативно сказывается на процессе резания и точности заготовки.

Например: Гребенчатые заусенцы повреждают рабочую поверхность опорных губок, образуя глубокие борозды; при взаимодействии гребенчатых заусенцев с рабочей поверхностью опорных губок образуется мусор и мелкая стружка, которые зажимаются между соприкасающимися поверхностями, ускоряя износ опорных губок и повреждая внешнюю цилиндрическую поверхность ведущего винта.

Трение и нестабильные силовые условия между гребневыми заусенцами и рабочей поверхностью опорных губок упора легко вызывают вибрацию. В частности, образование гребневых заусенцев приводит к тому, что фактический диаметр заготовки превышает начальный диаметр заготовки, установленный при регулировке упора, что вызывает боковой изгиб заготовки под действием упора.

При износе канавок на рабочей поверхности опорных губок между заготовкой и рабочей поверхностью опорных губок образуется зазор, нарушающий их хороший контакт, вызывающий вибрацию или деформацию заготовки в процессе резки и даже приводящий к невозможности продолжать резку.

Ключом к устранению этих недостатков является контроль образования гребневых заусенцев. Разумное распределение припусков на обработку и правильный выбор шаблонов резания - простые методы ограничения образования гребневых заусенцев.

При высокоскоростном вращении ведущих винтов в резании одновременно участвуют левая и правая боковые кромки режущего инструмента, а также верхняя кромка. Схема резания показана на рисунке 34.

В это время, поскольку режущие кромки с обеих сторон инструмента должны каждый раз срезать металл на внешней поверхности заготовки, по мере увеличения числа подач высота заусенцев на вершине зуба будет становиться все больше и больше. Если использовать схему резания, показанную на рис. 35, можно значительно уменьшить или даже устранить верхние заусенцы. Конкретный метод резания заключается в следующем:

Конкретный метод резки заключается в следующем:

Первая подача: Используйте токарный резец с широкой кромкой, заточенный очень остро, чтобы прорезать широкую канавку глубиной от 0,3 до 0,5 мм. Благодаря остроте режущей кромки и небольшой величине обратного резания верхние заусенцы очень малы или вообще отсутствуют. При определении ширины токарного резца убедитесь, что с каждой стороны зуба резьбы имеется припуск на чистовую обработку 0,1-0,2 мм.

Вторая подача: Переключитесь на токарный инструмент для трапециевидной резьбы. При подаче следите за тем, чтобы поверхность, прорезанная одной стороной токарного резца, совпадала с поверхностью, прорезанной той же стороной широкого резца.

Третья подача: Величина обратного резания такая же, как и при второй подаче, а поверхность, срезанная другой стороной инструмента, должна совпадать с боковой поверхностью, срезанной широким инструментом.

Выполните последовательную обработку тем же методом. Последняя отделочная подача должна удалить оставшиеся припуски на отделку.

При использовании этого метода резания, за исключением первой подачи и последней чистовой подачи, во время нескольких подач с большими нагрузками боковые кромки токарного резца не режут непосредственно внешнюю окружность заготовки. Даже если образуются заусенцы, они не превысят глубину канавки, прорезанной при первой подаче. При меньшем припуске на чистовую обработку верхние заусенцы, образующиеся после завершения обработки заготовки, очень малозаметны.

Практика показала, что использование вышеописанного метода для высокоскоростного точения свинцовых винтов позволяет устранить влияние верхних заусенцев и рабочей поверхности опорных лап резца, уменьшить деформацию резания и остаточные напряжения, сделать процесс резания стабильным, что приводит к повышению точности заготовки и снижению значений шероховатости поверхности.