1. Удар по дуге

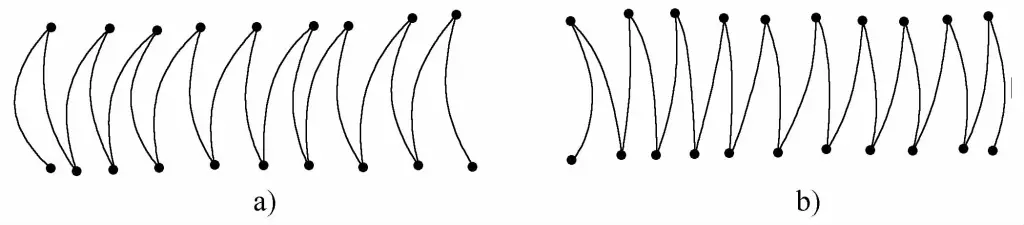

Чтобы начать сварку, сначала нужно создать дугу, что можно сделать как методом царапанья, так и методом прямого удара.

(1) Метод царапин

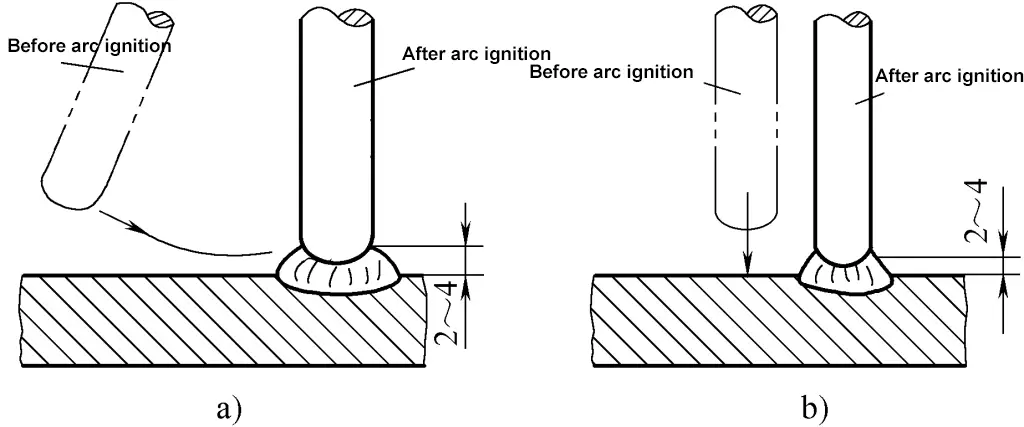

Сначала совместите конец электрода с заготовкой, затем слегка поверните запястье, чтобы слегка царапнуть электродом по поверхности заготовки, как будто чиркаете спичкой. Не прилагайте слишком много усилий, затем приподнимите электрод на 2~4 мм, чтобы в воздухе возникла дуга.

После зажигания дуги электрод не должен находиться слишком далеко от заготовки, обычно не более 10 мм, и не должен выходить за пределы зоны сварки. Затем поверните запястье обратно в ровное положение, поддерживайте определенную длину дуги и начинайте сварку. Метод царапин показан на рисунке 5-15a.

a) Метод царапин

б) Метод прямого удара

(2) Метод прямого удара

Сначала совместите конец электрода с заготовкой, затем слегка согните запястье вниз, чтобы слегка коснуться заготовки электродом, а затем быстро поднимите его на 2~4 мм, чтобы возникла дуга. После возникновения дуги выровняйте запястье и поддерживайте определенную высоту дуги, чтобы начать сварку, как показано на рис. 5-15b для метода прямого удара.

Метод "царапины" легко освоить новичкам, но при неправильной работе можно повредить поверхность заготовки. Метод прямого удара более сложен для освоения новичками, а неправильная работа может привести к прилипанию электрода к заготовке или к отваливанию больших кусков флюса при чрезмерном усилии.

(3) Меры предосторожности при ударе о дугу

Место для удара дуги должно быть чистым, без масла, ржавчины и другого мусора, чтобы не влиять на проводимость и не вызывать образование окислов в сварочной ванне, что может привести к пористости и шлаковым включениям в сварном шве. Чтобы облегчить процесс образования дуги, электрод должен обнажать сварочное ядро, помогая проводить электричество.

Дуга должна подаваться в пределах сварного шва, чтобы не повредить поверхность заготовки при ударе дуги. Точка удара дуги должна находиться на 10~20 мм впереди точки сварки (или предыдущей точки окончания дуги). После зажигания дуги переместите электрод в точку окончания предыдущего электрода, чтобы начать сварку, что может предотвратить пористость и плохой внешний вид из-за более низкой температуры первых нескольких капель расплавленного металла от нового электрода, особенно при использовании основных электродов.

2. Манипуляции с электродами

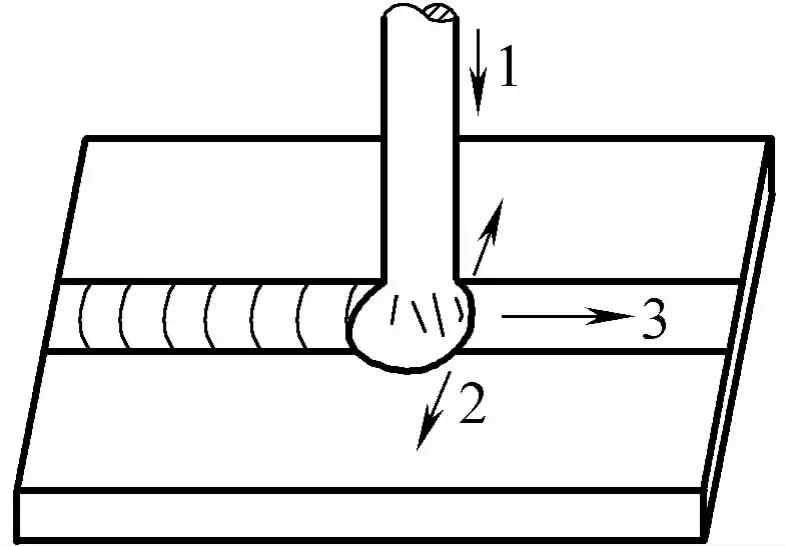

(1) Основные движения при манипулировании электродами

При сварке зажигающейся дугой электрод должен совершать три основных движения для получения хорошо сформированного сварного шва и стабильного горения дуги: продвижение электрода к сварочной ванне, поворот электрода вбок и перемещение электрода вперед. Эти три движения электрода показаны на рисунке 5-16.

1-Подача электродов

2-Электродная осцилляция

Продвижение 3 электродов

1) Действие по подаче электрода в расплавленный бассейн.

В процессе сварки электрод постепенно плавится и укорачивается под воздействием тепла дуги, что приводит к увеличению длины дуги. Чтобы поддерживать стабильную дугу и определенную длину дуги, электрод необходимо постепенно подавать в направлении расплавленной ванны. Для этого скорость подачи электрода должна быть равна скорости его плавления.

Если скорость подачи электрода слишком велика, длина дуги быстро сократится, что приведет к контакту электрода с заготовкой и возникновению короткого замыкания; если скорость подачи слишком мала, длина дуги будет увеличиваться до тех пор, пока дуга не прервется. Практика показала, что равномерная скорость подачи электрода и постоянная длина дуги являются важными условиями для получения отличных сварных швов.

2) Боковое колебательное действие электрода.

В процессе сварки для получения определенной ширины шва и улучшения внутреннего качества шва электрод должен иметь соответствующие боковые колебания. Амплитуда колебаний зависит от требуемой ширины шва и диаметра электрода; чем больше колебания, тем шире шов.

Боковые колебания неизбежно снижают скорость сварки и увеличивают тепловую нагрузку на шов. Нормальная ширина сварного шва обычно в 2-5 раз больше диаметра электрода. Для некоторых материалов, требующих низкого подвода тепла, таких как аустенитная нержавеющая сталь и низкотемпературная сталь 3,5Ni, боковое колебание однопроходного шва не рекомендуется.

3) Движение электрода вперед.

В процессе сварки скорость перемещения электрода должна быть соответствующей. Если электрод движется слишком быстро, дуга не успевает расплавить достаточное количество электрода и основного металла, что приводит к таким дефектам сварки, как слишком маленькое сечение шва и неполное проплавление. Если электрод движется слишком медленно, скапливается слишком много расплавленного металла, что приводит к переливу и плохому формированию шва, а из-за концентрации тепла тонкие детали склонны к прожогам, в то время как толстые детали могут перегреваться, что снижает общую производительность металла шва.

Поэтому скорость движения электрода вперед должна правильно регулироваться в зависимости от различных факторов, таких как величина тока, диаметр электрода, толщина заготовки, монтажный зазор, положение сварки и материал заготовки.

(2) Метод манипулирования электродами

Так называемый метод манипулирования электродом относится к технике перемещения электрода сварщиком в процессе сварки. Он, наряду с углом наклона электрода и тремя движениями перемещения электрода, составляет технику выполнения сварочных работ. Метод манипулирования электродом является важным фактором для получения отличных сварных швов и важным показателем мастерства сварщика.

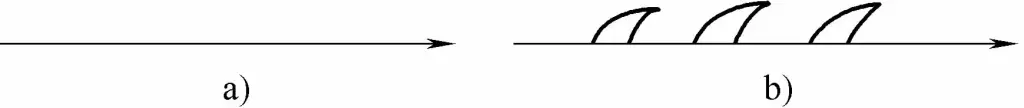

1) Метод манипулирования электродами по прямой линии.

Во время сварки поддерживайте определенную длину дуги и двигайтесь вперед в направлении сварки без колебаний, как показано на рис. 5-17a. Так как электрод не качается в стороны, дуга более стабильна, этот метод позволяет достичь большей глубины проплавления и более высокой скорости сварки, а также полезен для сварки легко перегреваемых заготовок и тонких листов, но формирование шва более узкое, подходит для стыковой сварки листов толщиной 3~5 мм без скоса, первого слоя многослойной сварки и многопроходной сварки.

a) Прямолинейный

b) Прямолинейные возвратно-поступательные

2) Метод манипулирования прямолинейным возвратно-поступательным электродом.

В процессе сварки конец электрода движется вперед-назад по прямой линии вдоль направления шва, как показано на рис. 5-17b. В реальной работе длина дуги меняется.

При сварке поддерживайте короткую дугу, после сварки короткого участка дуга удлиняется, прыгает вперед, ждет, пока расплавленный бассейн немного застынет, и электрод возвращается в расплавленный бассейн для прерывистой сварки. Этот метод отличается высокой скоростью сварки, узким сварным швом и быстрой теплоотдачей, подходит для сварки тонких листов и нижнего слоя с большими стыковыми зазорами.

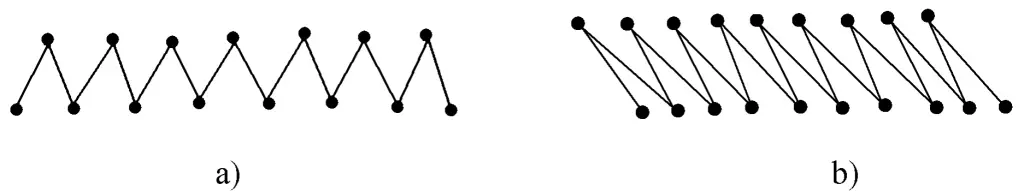

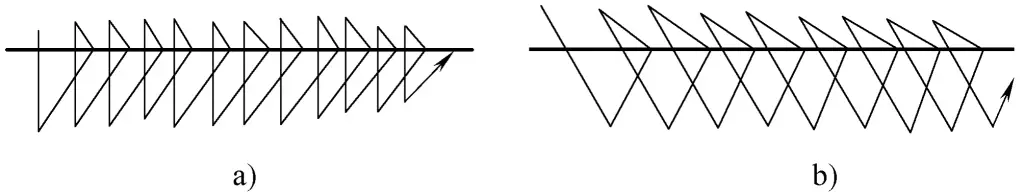

3) Метод пилообразных колебаний.

Во время процесса сварки, когда конец электрода движется вперед, он непрерывно совершает пилообразные колебания в боковом направлении, как показано на рис. 5-18.

a) Обычный зубчатый

b) Наклонный зубчатый венец

При использовании метода пилообразных колебаний делайте небольшую паузу с обеих сторон, продолжительность паузы зависит от формы заготовки, величины тока, ширины шва и положения сварки, главным образом для обеспечения хорошего проплавления с обеих сторон канавки и предотвращения подрезания. Боковые колебания электрода предназначены главным образом для управления потоком расплавленного металла в шве и получения необходимой ширины шва для хорошего формирования шва.

Поскольку этот метод прост в эксплуатации, он широко используется в производстве, в основном для сварки толстых стальных листов. Его специфическое применение включает плоскую сварку, вертикальную сварку, накладные стыковые соединения и вертикальные галтельные соединения.

4) Метод осцилляции полумесяца.

В процессе сварки конец электрода совершает боковые колебания в форме полумесяца вдоль направления сварки (похожие на форму зубца), как показано на рисунке 5-19. Скорость колебаний должна определяться в зависимости от положения шва, типа соединения, ширины шва и величины сварочного тока. Чтобы обеспечить хорошее проплавление с обеих сторон шва и избежать подрезания, обратите внимание на время выдержки на обоих концах полумесяца.

a) Форма полумесяца

б) Обратный полумесяц

При сварке методом плетения полумесяца время нагрева расплавленной ванны относительно велико, металл хорошо плавится, что облегчает выход газов из расплавленной ванны и всплытие шлака, что позволяет устранить пористость и шлаковые включения, что приводит к улучшению качества сварки. Однако, поскольку расплавленный металл концентрируется к центру, это увеличивает избыточную высоту сварного шва, поэтому он не подходит для узких вертикальных швов.

При сварке встык, чтобы избежать избытка металла шва и обеспечить проплавление с обеих сторон, иногда используется метод обратного плетения полумесяцем, как показано на рисунке 5-19b. Метод плетения полумесяцем подходит для плоской, вертикальной, накладной и Т-образной контактной сварки толстых стальных листов.

5) Метод треугольного плетения.

В процессе сварки конец электрода движется вперед, совершая непрерывные треугольные движения. Метод плетения треугольника можно разделить на обычный треугольник и косой треугольник, в зависимости от области применения, как показано на рис. 5-20.

а) Обычный треугольник

б) Косой треугольник

Метод плетения равностороннего треугольника применим только для стыковых швов с открытыми канавками и вертикальных швов Т-образных соединений. Его особенность заключается в том, что он позволяет сваривать более толстый участок шва за один раз, в шве не так легко образуются поры и шлаковые включения, что способствует повышению производительности сварки. Если внутренний слой ограничен наклонными поверхностями с обеих сторон канавки, а ее ширина невелика, необходимо сделать небольшую паузу у треугольного сгиба, чтобы обеспечить полное проплавление с обеих сторон и избежать шлаковых включений.

Метод косого треугольного плетения подходит для плоских и накладных Т-образных швов и поперечных швов с канавками. Его особенность заключается в том, что он позволяет контролировать поток расплавленного металла путем поворота сварочный прутокчто способствует формированию качественного сварного шва, уменьшению внутренних пор и шлаковых включений в сварном шве, а также улучшению качества самого шва.

Применение двух методов плетения треугольника должно определяться в зависимости от конкретной ситуации, связанной со сваркой, например, пауза на сгибе треугольника при вертикальной сварке; скорость плетения на поворотной части косого треугольника должна быть медленнее. Если эти действия хорошо скоординированы, можно добиться хорошего формирования шва.

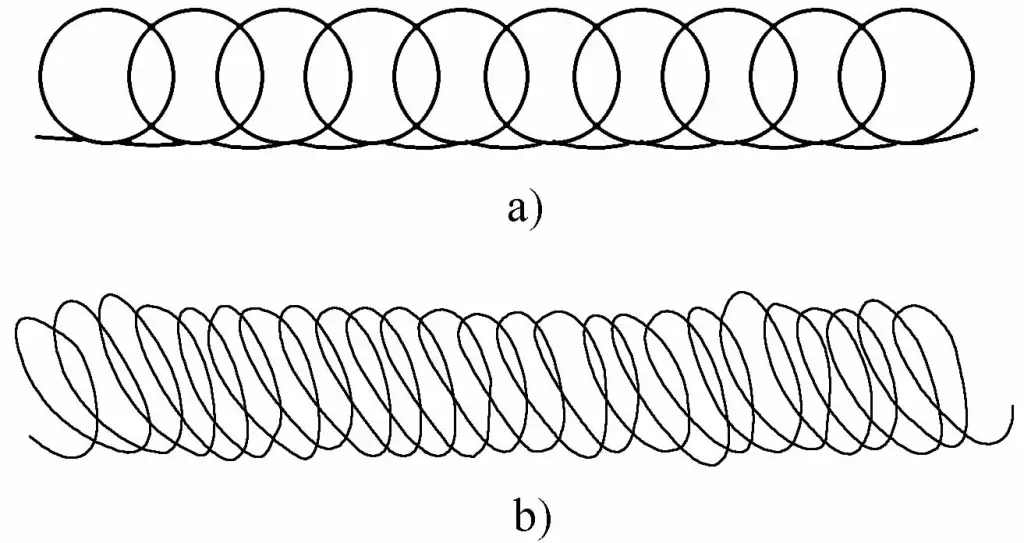

6) Метод кругового плетения.

В процессе сварки конец сварочного прутка постоянно совершает круговые движения и непрерывно движется вперед, как показано на рис. 5-21.

a) Обычная круглая форма

б) Косая круговая форма

Метод регулярного кругового плетения, показанный на рис. 5-21a, подходит только для плоских сварных швов более толстых заготовок. Его преимущество заключается в том, что металл сварочной ванны имеет достаточно тепла, чтобы поддерживать ее существование в течение длительного времени, что облегчает осаждение в ванне таких газов, как кислород и азот, а также способствует всплытию шлака, что благоприятно сказывается на улучшении качества сварного шва.

Метод косого кругового плетения, показанный на рисунке 5-21b, подходит для поперечных сварных швов плоского и верхнего расположения Т-образных и стыковых соединений. Его особенность заключается в том, что он помогает контролировать явление стекания расплавленного металла вниз под действием силы тяжести, что способствует формированию сварного шва. В то же время он может замедлить скорость охлаждения сварочной ванны, позволяя газам в ней выходить, а шлаку - всплывать, что благоприятно сказывается на улучшении качества сварного шва.

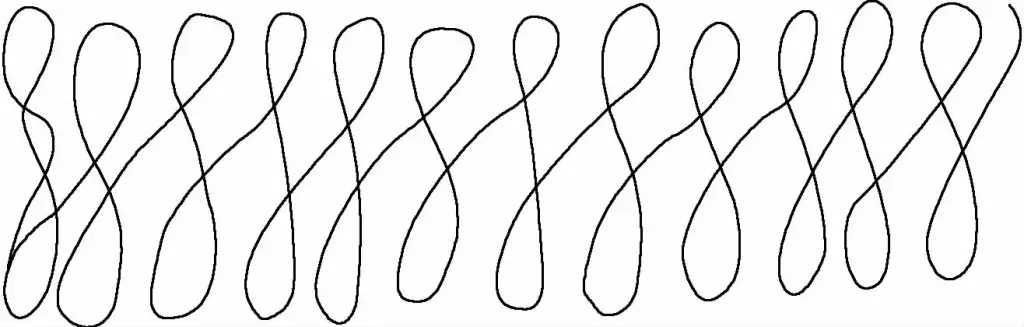

7) Метод плетения по рисунку 8.

В процессе сварки конец электрода непрерывно движется по схеме "цифра 8" и продолжает двигаться вперед, как показано на рис. 5-22. Этот метод плетения относительно сложен в освоении и подходит для более широких стыковых и вертикальных поверхностных сварных швов. При сварке поверхностного слоя стыкового вертикального шва этим методом техника плетения должна быть гибкой, а скорость плетения - более высокой, что позволяет получить более тонкую, равномерную и эстетически приятную поверхность шва.

Представленные выше методы плетения - это лишь некоторые из самых основных. В реальном производстве сварщики часто применяют различные методы плетения в соответствии со своими привычками и опытом при сварке одного и того же соединения, и они могут достичь удовлетворительных результатов сварки.

3. Начало, соединение и отделка

(1) Начало сварки

Начало сварки относится к операции в начале сварки. Поскольку температура заготовки перед сваркой низкая, дуга не может стабилизироваться сразу после ее начала, поэтому начальная часть часто имеет такие дефекты, как неглубокое проплавление, пористость, неполное проплавление, недостаточная ширина и чрезмерная наплавка шва.

Чтобы избежать и уменьшить эти явления, дугу следует немного удлинить после начала дуги, конец шва должен быть соответствующим образом подогрет, а плетение должно быть повторено несколько раз для достижения необходимой глубины и ширины, прежде чем отрегулировать нужную длину дуги для нормальной сварки.

Для начала кругового шва, поскольку конец шва будет завершен здесь, внешние размеры не требуются, но в основном необходимо обеспечить хорошее проплавление и проплавление, а начало шва должно быть более тонким, чтобы обеспечить хороший переход при завершении.

Для важных заготовок и ответственных швов, если позволяют условия, рекомендуется использовать стартовую пластину для вывода недопустимой части шва из заготовки, которая удаляется после сварки.

(2) Сварное соединение

При ручной дуговой сварке металлов неизбежно образуются сварные соединения. Качество сварного соединения влияет не только на внешний вид сварного шва, но и на его качество. Технология выполнения сварных соединений приведена в таблице 5-11.

Таблица 5-11 Техника выполнения сварных соединений

| Совместный метод | Схематическая диаграмма | Техника эксплуатации |

| Промежуточное соединение |  | Начните дугу примерно в 10 мм перед кратером, при этом длина дуги должна быть немного больше обычной длины сварочной дуги, вернитесь к кратеру, опустите дугу и немного раскачайтесь, затем двигайтесь вперед, чтобы сварить нормально |

| Соединение спина к спине |  | Начинайте сварку немного ниже начала шва, последующий шов должен начинать дугу немного впереди точки начала предыдущего шва, затем немного удлиняйте дугу, постепенно подводя ее к началу предыдущего шва и перекрывая это начало, сваривайте плоско, затем двигайтесь в направлении сварки |

| Противоположный сустав |  | При сварке от обратного шва до кратера первого шва снизьте скорость сварки, заполните кратер первого шва, а затем выполните сварку вперед с небольшой скоростью, прежде чем погасить дугу. |

| Сегментированное соединение с обратным шагом |  | Когда задний сварной шов приблизится к началу переднего, измените угол наклона электрода так, чтобы он был направлен к началу переднего сварного шва, удлините дугу, чтобы образовалась расплавленная ванна, затем опустите дугу и вернитесь к первоначальной расплавленной ванне, чтобы погасить дугу. |

(3) Заполнение кратера в сварном шве

Относится к методу заполнения кратера, используемому при завершении сварного шва. Заполнение кратера сварного шва отличается от гашения дуги после отработки каждого электрода. Обычно каждый отработанный электрод оставляет кратер, подготавливая следующий электрод для продолжения сварки. Во время операции заполнения кратера сварного шва поддерживайте нормальную температуру расплавленной ванны и выполняйте поворот точечная сварка действие без линейного движения. Постепенно заполните расплавленный бассейн, а затем потяните дугу в одну сторону, чтобы погасить ее.

Каждый сварной шов должен быть заполнен в конце, так как слишком глубокие кратеры не только ухудшают внешний вид, но и вызывают усадочные полости, концентрацию напряжений и трещины в месте заполнения кратера сварного шва. Для заполнения кратера при дуговой сварке в защитных слоях металла обычно используются следующие три метода:

1) Метод заполнения кругового кратера.

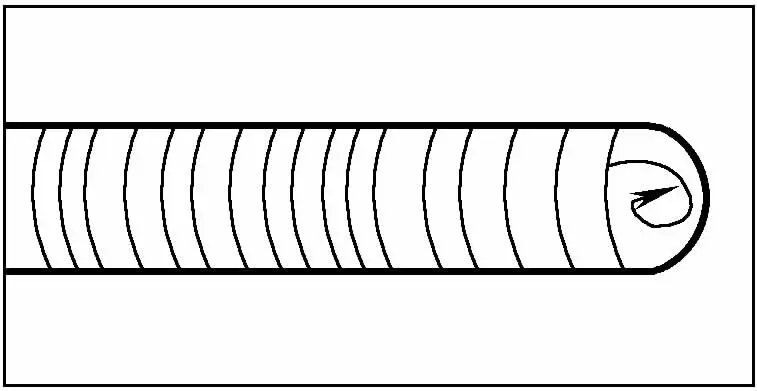

Когда сварочная дуга перемещается к концу сварного шва, конец электрода совершает круговые движения до заполнения кратера, а затем дуга обрывается, как показано на рис. 5-23. Этот метод подходит для заполнения кратера толстого листа.

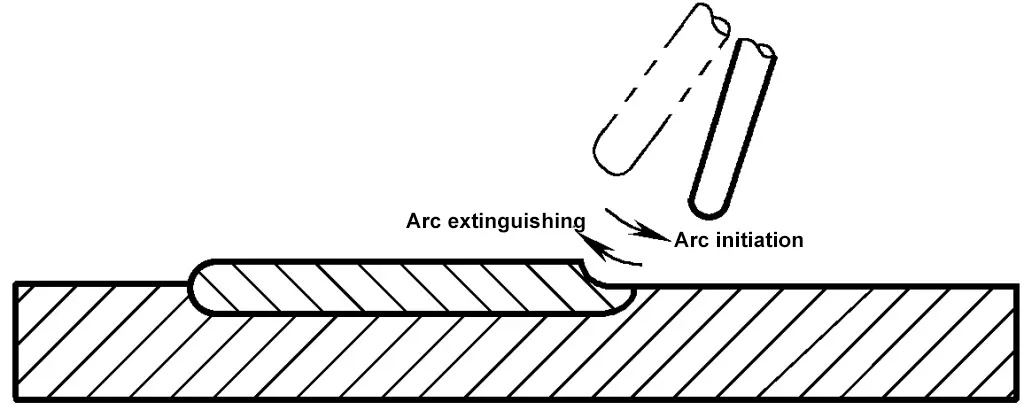

2) Метод повторного разрыва дуги и окончания дуги.

Когда сварка достигнет конца шва, несколько раз погасите и снова зажгите дугу в кратере, пока он не заполнится, как показано на рис. 5-24. Этот метод подходит для тонких листов и сварки на большом токе, но не для основных электродов.

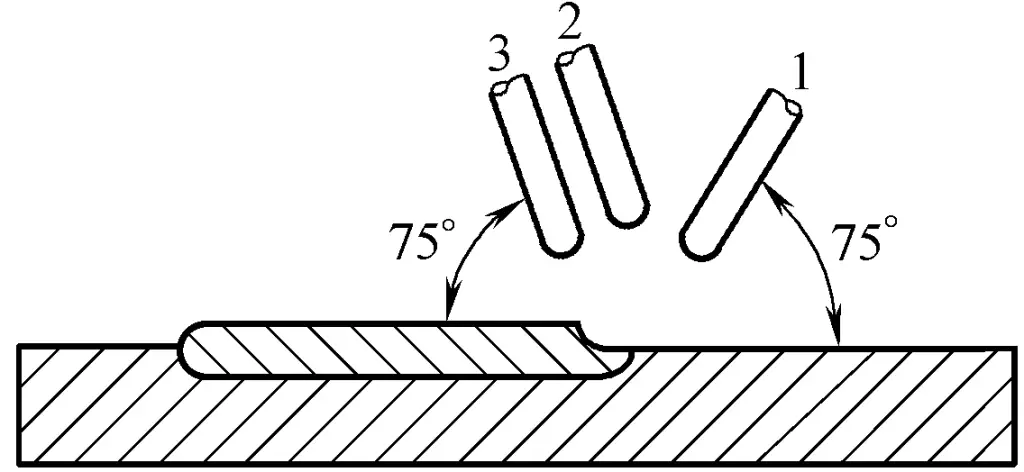

3) Метод обратного сварочного дугового соединения.

Переместите сварочную дугу к концу шва, сделайте короткую паузу, затем измените угол наклона электрода, чтобы сварить обратно короткий участок перед обрывом дуги, превратив конец в новое начало, как показано на рис. 5-25. Этот метод подходит для сварки основными электродами.

1, 2-Смена положения соответствующим образом

3-Оригинальное положение