I. Состав и принцип работы обрабатывающих центров

Обрабатывающий центр - это высокоавтоматизированное технологическое оборудование, разработанное на базе фрезерных станков с ЧПУ. Это станок с ЧПУ с инструментальным магазином и устройством автоматической смены инструмента (ATC), также известный как станок с ЧПУ с автоматической сменой инструмента или многопроцессный станок с ЧПУ.

После однократной фиксации заготовки система ЧПУ может управлять станком для автоматического выбора и смены инструмента в соответствии с различными процессами; автоматического изменения скорости вращения шпинделя, скорости подачи и траектории движения инструмента относительно заготовки, а также других вспомогательных функций; последовательного выполнения многопроцессной обработки нескольких поверхностей заготовки.

Это сокращает время зажима заготовок, измерения и настройки станка, уменьшает время хранения и обработки заготовок, повышает эффективность производства и коэффициент использования станка. Обрабатывающие центры являются незаменимым оборудованием в автоматизированной обработке, а также основными станками в гибкие производственные системы (FMS). Для повышения функциональности обрабатывающих центров появились обрабатывающие центры с автоматической сменой инструментального магазина, автоматической сменой шпиндельной бабки и автоматической сменой шпиндельной коробки.

Обрабатывающие центры с автоматической сменой инструментального магазина имеют большую емкость инструментального магазина, что облегчает многопроцессную обработку сложных деталей коробчатого типа. Обрабатывающие центры с автоматической сменой шпиндельной бабки могут выполнять горизонтальное фрезерование, вертикальное фрезерование, шлифование и сменное фрезерование. Помимо инструментального магазина, данный тип обрабатывающих центров также имеет магазин шпиндельной бабки, который меняется путем промышленные роботы или механические руки.

Обрабатывающие центры с автоматической сменой шпиндельных коробок обычно имеют шпиндельные коробки для грубой и тонкой обработки, что повышает точность и диапазон обработки. Основное отличие обрабатывающих центров от обычных станков с ЧПУ заключается в том, что они могут выполнять на одном станке работу, для которой потребовалось бы несколько станков.

В настоящее время обрабатывающие центры имеют увеличенную емкость инструментального магазина, сокращенное время смены инструмента, повышенную точность обработки и расширенную функциональность. Помимо обрабатывающих центров, созданных на базе фрезерных станков с ЧПУ (фрезерные и расточные обрабатывающие центры), появились токарные обрабатывающие центры, созданные на базе токарных станков с ЧПУ.

1. Состав обрабатывающих центров

С момента появления первого в мире обрабатывающего центра в 1958 году появились различные типы обрабатывающих центров с разной внешней структурой, но в целом они состоят из следующих основных частей.

(1) Корпус станка

Корпус обрабатывающего центра - это его механическая структура, состоящая из системы главного привода, системы привода подачи, станины, колонны и рабочего стола.

К этим компонентам относятся чугунные детали и сварные стальные конструкции. Они являются основной конструкцией обрабатывающего центра и должны выдерживать статическую нагрузку обрабатывающего центра, а также нагрузку от резания, возникающую в процессе обработки, поэтому они должны обладать достаточной жесткостью.

(2) Система ЧПУ

Система ЧПУ - это центр управления обрабатывающим центром и его душой. В основном она состоит из главной системы управления, программируемого логического контроллера (ПЛК), интерфейса ввода/вывода, клавиатуры и монитора. Главная система управления в основном состоит из процессора, памяти и контроллера.

Основными объектами управления системы ЧПУ являются механические величины, такие как положение, угол и скорость, а также физические величины, такие как температура, давление и расход. Методы управления можно разделить на две категории: управление обработкой операций с данными и последовательное логическое управление.

Модуль интерполяции в главном контроллере считывает программу детали, обрабатывает ее путем декодирования и компиляции, выполняет соответствующие вычисления интерполяции траектории инструмента и управляет перемещением каждой координатной оси станка путем сравнения с сигналами обратной связи по положению и скорости каждой координатной сервосистемы.

Последовательное логическое управление обычно осуществляется ПЛК, который координирует действия, необходимые в процессе обработки на станке, принимает логические решения на основе различных сигналов обнаружения и управляет упорядоченной работой различных частей станка.

(3) Сервосистема

Сервосистема - это электрический привод, соединяющий систему ЧПУ и корпус станка. В основном она состоит из серводвигателей, систем управления приводами, устройств определения положения и обратной связи. Серводвигатель является исполнительным компонентом системы, а система управления приводом - источником питания для серводвигателя.

Командный сигнал, выдаваемый системой ЧПУ, сравнивается с сигналом обратной связи по положению и используется в качестве команды перемещения. После усиления мощности системой привода он приводит во вращение двигатель, который, в свою очередь, через механические передаточные устройства приводит в движение рабочий стол или держатель инструмента.

(4) Вспомогательные устройства

Вспомогательные устройства включают в себя автоматическое устройство смены инструмента (ATC), автоматическое устройство смены паллет (APC), механизм зажима и освобождения заготовок, поворотный рабочий стол, устройства смазки и охлаждения, автоматическую систему удаления стружки, гидравлическую систему, пневматическая системаЭлектрическая система, устройства защиты от перегрузок и т.д. Они играют важную роль в обеспечении эффективности работы, точности обработки и надежности безопасности обрабатывающего центра.

2. Принцип работы обрабатывающих центров

Для обработки деталей на обрабатывающем центре сначала на основе разработанного чертежа детали и после анализа и проектирования процесса обработки необходимо выполнить различные операции в процессе обработки, такие как запуск/остановка шпинделя, изменение скорости вращения шпинделя, параметры резания, траектория подачи, смазочно-охлаждающая жидкость подача и относительное перемещение инструмента и заготовки записываются в программу обработки с помощью кодов ЧПУ в определенном формате.

Затем информация передается в систему ЧПУ через клавиатуру или другие устройства ввода. Компьютер в системе ЧПУ обрабатывает и вычисляет полученные программные инструкции, посылает команды сервосистеме и другим вспомогательным цепям управления, заставляя их выполнять автоматическую обработку в соответствии с заданной последовательностью действий, траекторией движения инструмента и параметрами процесса резания в программе. По завершении обработки детали станок останавливается.

Когда обрабатывающий центр завершает ввод программы, отладку и пробную резку первой детали и переходит к серийному производству, оператору, как правило, нужно только загрузить и выгрузить заготовки, затем нажать кнопку автоматического запуска цикла, и обрабатывающий центр может автоматически завершить весь процесс обработки.

II. Классификация и применение обрабатывающих центров

1. Классификация обрабатывающих центров

Существует множество разновидностей обрабатывающих центров с различными формами, и существует множество методов их классификации.

По точности обработки они могут быть разделены на обычные и высокоточные обрабатывающие центры; по количеству управляемых координатных осей и связанных координатных осей они могут быть разделены на трехкоординатные трехзвенные, четырехкоординатные трехзвенные, пятикоординатные четырехзвенные и шестикоординатные пятизвенные обрабатывающие центры; по количеству и функциям рабочих столов они могут быть разделены на обрабатывающие центры с одним рабочим столом, обрабатывающие центры с двумя рабочими столами, обрабатывающие центры с несколькими рабочими столами и т.д.

Общепринятый метод классификации основан на структуре станка, который обычно делится на вертикальные обрабатывающие центры, горизонтальные обрабатывающие центры, портальные обрабатывающие центры и пятисторонние обрабатывающие центры.

(1) Вертикальный обрабатывающий центр

Вертикальный обрабатывающий центр - это обрабатывающий центр с вертикально установленным шпинделем, имеющий, как правило, три координатные оси и способный осуществлять трехосевое взаимодействие. Некоторые обрабатывающие центры могут осуществлять пяти- или шестиосевое управление, что позволяет обрабатывать более сложные детали.

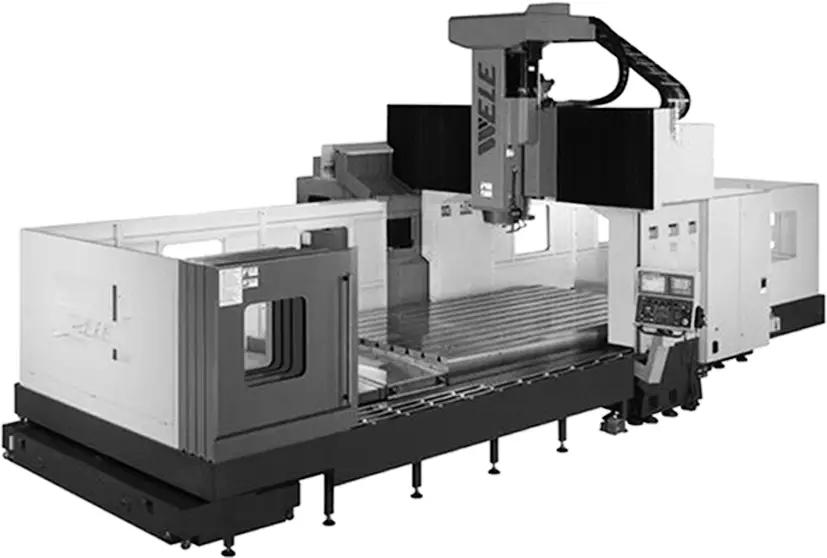

На рисунке 1 показан внешний вид вертикального обрабатывающего центра. Его конструкция часто представляет собой стационарную колонну с прямоугольным рабочим столом без функции вращения с индексацией, который подходит для обработки деталей типа дисков, втулок и пластин. На рабочем столе вертикального обрабатывающего центра может быть установлен поворотный стол с ЧПУ с горизонтальной осью для обработки деталей спирального типа.

Вертикальные обрабатывающие центры удобны для фиксации заготовок, просты в наблюдении, управлении и отладке программ. Кроме того, вертикальные обрабатывающие центры имеют простую и компактную структуру, небольшую занимаемую площадь и относительно низкую цену, поэтому они получили широкое распространение.

Однако из-за ограничений по высоте колонны и устройству смены инструмента вертикальные обрабатывающие центры не могут обрабатывать очень высокие заготовки. При обработке полостей или вогнутых поверхностей удаление стружки затруднено, что может серьезно повредить инструмент и обработанные поверхности, нарушив плавный ход обработки.

(2) Горизонтальный обрабатывающий центр

Горизонтальный обрабатывающий центр - это обрабатывающий центр с горизонтально установленным шпинделем. На рисунке 2 показан внешний вид горизонтального обрабатывающего центра.

Горизонтальные обрабатывающие центры обычно имеют от 3 до 5 координатных осей, обычно три координатные оси линейного перемещения плюс одна координатная ось вращательного перемещения, что позволяет обрабатывать деталь с четырех сторон, кроме монтажной и верхней поверхностей, после одного зажима. По сравнению с вертикальными обрабатывающими центрами, они больше подходят для обработки деталей коробчатого типа, особенно коробчатых деталей с требованиями к точности относительного положения между отверстиями и базовыми поверхностями или между отверстиями, что позволяет легко обеспечить точность обработки.

Горизонтальные обрабатывающие центры неудобны для наблюдения во время отладки программы и пробного резания, а также для контроля во время обработки. Зажим и измерение заготовки также неудобны, но стружка легко удаляется во время обработки, что благоприятно сказывается на процессе обработки.

По сравнению с вертикальными обрабатывающими центрами, горизонтальные обрабатывающие центры имеют такие особенности, как большая емкость инструментального магазина, более сложная общая структура, больший объем и площадь, более высокая цена. Горизонтальные обрабатывающие центры являются наиболее распространенным типом обрабатывающих центров.

(3) Обрабатывающий центр портального типа

По форме обрабатывающий центр портального типа похож на портальный фрезерный станок, а шпиндель обычно устанавливается вертикально. Помимо устройства автоматической смены инструмента, он также имеет сменные насадки на шпиндельную бабку, комплексные функции ЧПУ и может использоваться для различных целей. Он особенно подходит для обработки больших заготовок или заготовок сложной формы, как показано на рис. 3.

(4) Пятисторонний обрабатывающий центр

Пятисторонний обрабатывающий центр - это обрабатывающий центр, сочетающий в себе функции вертикального и горизонтального обрабатывающих центров, т.е. комбинированный обрабатывающий центр для вертикального и горизонтального использования, как показано на рис. 4.

Пятисторонний обрабатывающий центр может выполнять обработку всех пяти сторон, кроме монтажной поверхности, после однократной установки заготовки, что значительно повышает точность обработки и эффективность производства, а также дает значительные экономические преимущества.

Существует два распространенных типа пятифасеточных обрабатывающих центров: в одном шпиндель может поворачиваться на 90° для вертикальной и горизонтальной обработки; в другом шпиндель не меняет направление, но поворотный рабочий стол с ЧПУ поворачивается на 90° вдоль оси X, тем самым поворачивая заготовку на 90° для завершения обработки пяти поверхностей заготовки.

2. Области применения обрабатывающих центров

Обрабатывающие центры стоят дорого, требуют больших первоначальных инвестиций, имеют высокую стоимость обработки деталей и требуют высококвалифицированных операторов. Поэтому необходимо всесторонне рассмотреть, какие детали подходят для обработки на обрабатывающих центрах с различных точек зрения, таких как форма и требования к точности.

Как правило, обрабатывающие центры подходят для деталей сложной формы, с высокими требованиями к точности, с множеством технологических процессов, а также для тех, которые требуют использования нескольких типов традиционных станков, множества инструментов и приспособлений и могут быть выполнены только после многократных настроек и регулировок.

(1) Детали коробчатого типа

К коробчатым деталям обычно относятся детали с более чем одной системой отверстий, определенной внутренней полостью и определенным соотношением длины, ширины и высоты. Эти детали широко распространены в таких отраслях, как машиностроение, автомобилестроение и аэрокосмическая промышленность, например, блоки автомобильных двигателей, корпуса коробок передач, станины станков, коробки шпинделей, блоки дизельных двигателей, корпуса шестеренчатых насосов и т.д.

Детали коробчатого типа обычно требуют многопозиционной системы отверстий и обработки плоскостей, что делает их одним из основных объектов обработки для обрабатывающих центров.

Требования к допускам, особенно к геометрическим допускам, относительно жесткие, обычно требуют фрезерования, растачивания, сверления, развертывания, снятия фасок, нарезания резьбы и других операций. Одна установка может выполнить от 60% до 95% технологических операций, выполняемых на обычных станках, что обеспечивает постоянную точность деталей, стабильное качество, значительное сокращение производственных циклов и снижение затрат.

Для деталей с несколькими позициями обработки, требующими многократного поворота рабочего стола, обычно выбирают горизонтальные обрабатывающие центры; если количество позиций обработки меньше, а пролет невелик, можно выбрать вертикальные обрабатывающие центры для обработки с одного конца.

(2) Детали дискового, втулочного и пластинчатого типа

Такие детали, как диски, втулки или валы со шпоночными или радиальными отверстиями, а также с распределенной системой отверстий или криволинейными поверхностями на торцевой поверхности, например, фланцевые втулки валов, валы со шпоночными или квадратными головками и т.д. Кроме того, существуют детали пластинчатого типа с множеством отверстий, например, различные крышки двигателей.

Для дисковых, втулочных и пластинчатых деталей с распределенной системой отверстий или криволинейными поверхностями на торцевой поверхности подходят вертикальные обрабатывающие центры, а для деталей с радиальными отверстиями можно выбрать горизонтальные обрабатывающие центры.

(3) Детали со сложной конструктивной формой и высокими требованиями к точности

Детали сложной конструктивной формы часто имеют несколько обрабатываемых поверхностей, состоящих из сложных криволинейных поверхностей, что обычно требует обработки с несколькими координатными связями, которую обычно трудно или невозможно выполнить на обычных станках.

Сложные криволинейные поверхности, такие как профильные поверхности самолетов и автомобилей, крыльчатки, пропеллеры и различные формы для формирования криволинейных поверхностей, занимают важное место в машиностроении, особенно в аэрокосмической, автомобильной, судостроительной и оборонной промышленности. Для обработки таких деталей обычно выбирают обрабатывающие центры, которые также являются основными объектами обработки для обычных станков с ЧПУ.

К типичным деталям относятся детали кулачкового типа, детали с интегрированной крыльчаткой и литьевые детали. Выбирая обрабатывающие центры для обработки средних и мелких партий деталей с высокими требованиями к точности, можно добиться хорошей точности размеров и точности положения формы, а также стабильности размеров и качества.

При обработке сложных криволинейных поверхностей, если нет зон интерференции или "мертвых зон", можно использовать фрезы с шаровым концом для обработки с трехкоординатной связью. При этом достигается высокая точность обработки, но относительно низкая эффективность. Если в заготовке имеются зоны помех или "мертвые зоны", необходимо рассмотреть возможность использования станков с четырех- или пятикоординатной связью.

Преимущество автоматической смены инструмента в обрабатывающих центрах не может быть полностью использовано при обработке сложных криволинейных поверхностей, так как обработка сложных криволинейных поверхностей обычно проходит этапы от чернового до (полу-) чистового фрезерования с использованием меньшего количества инструментов, особенно при обработке отдельных деталей, например пресс-форм.

(4) Детали неправильной формы

Детали неправильной формы - это детали с неправильной внешней формой, и большинство из них требуют смешанной обработки в нескольких точках, линиях и поверхностях, например, кронштейны, базы, шаблоны и заготовки. Детали неправильной формы обычно имеют низкую жесткость, сложную фиксацию, подвержены деформации во время резки, и трудно обеспечить точность обработки.

Если для обработки используются обычные станки, то приходится выполнять множество процессов, устанавливать множество приспособлений, тратить много времени на обработку, и трудно обеспечить качество обработки. В этом случае можно в полной мере использовать функцию концентрации процессов обрабатывающих центров, принимая соответствующие технологические меры для выполнения большей части или всего объема обработки за одну или две установки за относительно короткое время.

При обработке деталей неправильной формы, чем сложнее форма и выше требования к точности, тем больше преимуществ могут дать обрабатывающие центры. При использовании обрабатывающих центров для обработки деталей время, затрачиваемое на подготовку процесса и редактирование программы, составляет значительную часть общего рабочего времени. Поэтому при циклическом серийном производстве деталей одна и та же программа может использоваться многократно, что значительно сокращает производственный цикл.

III. Характеристики обработки и область применения обрабатывающих центров

1. Характеристики обработки на обрабатывающих центрах

По сравнению с обычными станками с ЧПУ обрабатывающие центры обладают следующими выдающимися характеристиками.

(1) Концентрация процесса

Обрабатывающие центры оснащены инструментальными магазинами и устройствами автоматической смены инструмента. После установки одной заготовки система ЧПУ может управлять станком для автоматического выбора и смены инструментов в соответствии с различными процессами, автоматически изменять скорость вращения шпинделя станка, скорость подачи, траекторию движения инструмента относительно заготовки и другие вспомогательные функции. Станок может непрерывно выполнять несколько процессов, таких как фрезерование, сверление, развертывание, растачивание и нарезание резьбы на различных обрабатываемых поверхностях заготовки в автоматическом режиме, что подходит для обработки деталей со сложной поверхностью, таких как кулачки, корпуса, кронштейны, крышки и пресс-формы.

(2) Высокая точность обработки

Как и другие станки с ЧПУ, обрабатывающие центры отличаются высокой точностью обработки. Более того, благодаря концентрации процессов обработки, обрабатывающие центры позволяют избежать длинных технологических потоков и уменьшить вмешательство человека, что приводит к еще большей точности обработки и более стабильному качеству обработки.

(3) Сильная адаптация в обработке

Обрабатывающие центры обладают высокой адаптивностью к объектам обработки, т.е. высокой гибкостью. Производственная гибкость обрабатывающих центров проявляется не только в быстром реагировании на специальные требования, но и в способности быстро достигать серийного производства, повышая тем самым конкурентоспособность на рынке.

(4) Снижение трудоемкости и улучшение условий труда

Обрабатывающие центры автоматически обрабатывают детали в соответствии с запрограммированными программами, завершая их обработку. Оператору достаточно управлять панелью управления, загружать и выгружать заготовки, устанавливать инструменты, выполнять промежуточный контроль основных процессов и наблюдать за работой станка, не прибегая к тяжелым повторяющимся ручным операциям. Это значительно снижает трудоемкость и напряжение, а также улучшает условия труда.

(5) Высокая эффективность производства

Обрабатывающие центры оснащены инструментальными магазинами и устройствами автоматической смены инструмента. Некоторые обрабатывающие центры также оснащены функцией автоматической смены рабочих мест. Несколько процессов могут быть сосредоточены на одном станке, что сокращает время установки заготовки, измерения и настройки станка, а также уменьшает время на передачу, обработку и хранение полуфабрикатов, значительно сокращая вспомогательное время и повышая эффективность производства.

(6) Хорошие экономические преимущества

При использовании обрабатывающих центров для обработки деталей стоимость оборудования, приходящаяся на каждую деталь, является дорогостоящей. Однако высокая эффективность производства, высокая точность обработки и стабильность обработки снижают количество брака, а низкая стоимость технологического оборудования значительно снижает себестоимость продукции, что позволяет получить хорошую экономическую выгоду.

(7) Способствует модернизации управления производством

Использование обрабатывающих центров для обработки деталей позволяет точно рассчитать время обработки детали, а также эффективно упростить контроль, управление инструментами и приспособлениями, управление полуфабрикатами, что способствует модернизации управления производством.

Хотя обрабатывающие центры обладают вышеперечисленными преимуществами, они дороги, технически сложны, трудны в обслуживании, имеют высокую стоимость обработки и требуют высококвалифицированного управления и обслуживающего персонала. Поэтому необходимо всесторонне учитывать различные факторы, чтобы добиться максимальной экономической выгоды для предприятия.

2. Область применения обрабатывающих центров

Обрабатывающие центры - это высокопроизводительные, высокоточные и высокоавтоматизированные станки, обладающие множеством преимуществ, с которыми не могут сравниться обычные станки. В настоящее время область применения обрабатывающих центров постоянно расширяется. Чтобы в полной мере использовать все преимущества обрабатывающих центров, они лучше подходят для обработки деталей со следующими характеристиками.

(1) Разнообразные детали для мелкосерийного производства

Производственная гибкость обрабатывающих центров проявляется не только в быстром реагировании на обработку специальных деталей, но и в способности быстро выходить на серийное производство и стремительно захватывать долю рынка.

(2) Детали сложной формы и структуры

Некоторые детали имеют сложную форму и структуру, для обработки которых на обычных станках требуется дорогостоящее технологическое оборудование. Даже использование фрезерных станков с ЧПУ требует многократной смены инструмента и приспособлений, в то время как использование обрабатывающего центра позволяет выполнять несколько процессов, таких как фрезерование, сверление, растачивание и нарезание резьбы, за один установ.

(3) Дорогие, высокоточные детали

Некоторые детали пользуются низким спросом, но стоят дорого, и являются критически важными компонентами, которые нельзя выбрасывать. Они требуют высокой точности и короткого времени производства. Если для обработки используются традиционные станки, необходимо координировать работу нескольких машин, и из-за человеческого фактора легко получить бракованную продукцию.

Благодаря использованию обрабатывающих центров для обработки, производственный процесс полностью контролируется программами, что исключает вмешательство в технологический процесс, обеспечивая высокую эффективность производства и стабильное качество.

(4) Циклически повторяющиеся производственные детали

Некоторые продукты имеют циклический и сезонный спрос на рынке. Если использовать специализированные производственные линии, это будет нерентабельно. Использование обычного оборудования приводит к низкой эффективности обработки и нестабильному качеству. Однако при использовании обрабатывающего центра после успешной резки первой детали можно сохранить программу и сопутствующую информацию. При следующем изготовлении изделия можно начать производство с минимальными затратами времени на подготовку.

(5) Детали, требующие частых модификаций

При изменении объекта обработки необходимо только изменить программу обработки и скорректировать параметры инструмента для обработки новых деталей. Это значительно сокращает цикл подготовки производства и позволяет быстро разрабатывать новые изделия, совершенствовать их и вносить изменения.

(6) Трудноизмеримые детали

Для некоторых трудноизмеряемых деталей можно полностью использовать высокоточные характеристики самого обрабатывающего центра, чтобы обеспечить точность обработки деталей.

IV. Основная структура и технические параметры обрабатывающих центров

1. Компоненты шпинделя

Шпиндель является одной из важных частей обрабатывающего центра. Его жесткость и точность вращения напрямую влияют на качество обработки заготовок. Шпиндель в основном состоит из коробки шпинделя, двигателя шпинделя, шпинделя и подшипников шпинделя.

В качестве шпиндельного двигателя обрабатывающего центра в основном используются шпиндельные двигатели постоянного и переменного тока для плавного изменения скорости главного движения. Пуск, остановка и изменение скорости шпинделя контролируются системой ЧПУ, а резка осуществляется инструментами, установленными на шпинделе, который является выходным компонентом для операций резки.

2. Система поддержки

(1) Кровать

Станина - это основа станка, требующая достаточно высокой статической и динамической жесткости и точности фиксации. При соблюдении общих требований к конструкции следует стремиться к достижению разумной структуры, соответствующего расположения ребер и обеспечению хорошей технологии холодной и горячей обработки.

Для токарных обрабатывающих центров обычно используется наклонная станина для повышения жесткости. Наклонная станина может улучшить силовое воздействие во время резания, а ее поперечное сечение может образовывать замкнутую полость. Ее внутренняя часть может быть заполнена буровым раствором и бетоном в качестве демпфирующих материалов, которые рассеивают энергию вибрации за счет относительного износа при вибрации.

(2) Колонна

Колонна обрабатывающего центра в основном поддерживает шпиндельную коробку и обеспечивает движение шпинделя по оси Z. Колонна должна обладать хорошей жесткостью и термостойкостью. В обрабатывающих центрах используется закрытая коробчатая конструкция с внутренними наклонными пластинами для повышения устойчивости колонны к изгибу и кручению. Вся конструкция достигается за счет литья.

(3) Гиды

В большинстве обрабатывающих центров используются линейные направляющие качения. Направляющие качения имеют очень низкий коэффициент трения и небольшую разницу между статическим и динамическим коэффициентами трения. Они обеспечивают плавное низкоскоростное перемещение без ползания, благодаря чему достигается высокая точность позиционирования.

Однако достижение такой точности должно основываться на правильном состоянии основания. В противном случае ошибки высоты вертикальной опоры приведут к боковому искажению конструкции, что приведет к изменению сопротивления трения во всем диапазоне перемещения и, как следствие, к ошибкам точности позиционирования.

Раньше, когда использовались скользящие направляющие, сопрягаемые поверхности направляющих требовали зачистки и точной подгонки. Во время сборки можно было обнаружить перекос направляющих и исправить его с помощью регулировки. При использовании направляющих качения процесс корректировки отсутствует, что затрудняет предотвращение перекосов станины или дорожек, вызванных монтажом. Поэтому необходимо использовать трехточечную опорную базу.

3. Сервосистема

(1) Сервосистема шпинделя

С развитием технологии ЧПУ современные станки с ЧПУ предъявляют все более высокие требования к передаче шпинделя. Например, они требуют плавной регулировки скорости в широком диапазоне, широкого диапазона постоянной мощности и возможности четырехквадрантного привода. Для удовлетворения потребностей автоматической смены инструмента и некоторых технологий обработки в обрабатывающих центрах требуется высокоточное управление ориентацией шпинделя.

В настоящее время для изменения скорости вращения шпинделя используются в основном две формы: первая - шпиндельный двигатель с зубчато-сегментным плавным изменением скорости; вторая - шпиндельный двигатель, приводящий в движение шпиндель через синхронный зубчатый ремень или ремень передачи. Последний тип шпиндельного двигателя также называется широкодиапазонным двигателем или двигателем с тяжелым режущим механизмом, характеризующимся широким диапазоном постоянной мощности.

Управление ориентацией шпинделя подразделяется на механическое и электрическое. В настоящее время в отечественных и зарубежных системах ЧПУ среднего и высокого класса используется электрическое управление ориентацией.

1) Система привода шпинделя постоянного тока.

В шпиндельных приводах постоянного тока часто используются тиристорные методы регулирования скорости. Сервосистема подачи постоянного тока представляет собой двухконтурную систему управления, состоящую из контура скорости и контура тока для управления напряжением якоря шпиндельного двигателя постоянного тока. В шпиндельном двигателе используется двигатель с раздельным возбуждением, обмотка возбуждения и обмотка якоря которого не зависят друг от друга.

От минимального до номинального значения скорости двигателя ток возбуждения остается постоянным, достигая регулирования скорости по напряжению, что относится к регулированию постоянного момента. От номинального до максимального значения ток возбуждения уменьшается, достигая регулирования скорости по магнитному потоку, которое относится к регулированию постоянной мощности.

2) Система привода шпинделя переменного тока.

С развитием технологии регулирования скорости переменного тока привод шпинделя станков с ЧПУ в настоящее время в основном использует метод управления шпиндельным двигателем с преобразователем частоты. Преобразователь со стороны электросети состоит из трехфазного мостового полностью управляемого выпрямительного контура, состоящего из шести тиристоров. Эта схема может работать в режиме выпрямления, непосредственно подавая питание на промежуточную цепь, а также может работать в режиме инвертора, выполняя задачу обратной связи по энергии с электросетью.

Инвертор со стороны нагрузки состоит из шести силовых транзисторов с антипараллельными диодами свободного хода. Под управлением компьютера магнитного поля инвертор со стороны нагрузки выдает трехфазное синусоидальное напряжение широтно-импульсной модуляции (ШИМ), позволяя двигателю получить требуемые ток крутящего момента и ток возбуждения.

Диапазон амплитуды выходного трехфазного ШИМ-напряжения составляет 0-430 В, а диапазон регулировки частоты - 0-300 Гц. Во время рекуперативного торможения энергия двигателя заряжает конденсатор через шесть диодов свободного хода преобразователя. Когда напряжение на конденсаторе превышает 600 В, энергия конденсатора возвращается в электросеть через регулятор и инвертор со стороны сети.

(2) Сервосистема подачи

1) Сервосистема подачи с широтно-импульсной модуляцией.

Метод управления скоростью с широтно-импульсной модуляцией управляет временем переключения мощных транзисторов с помощью широтно-импульсного модулятора. Он преобразует сигнал управления скоростью в напряжение квадратной волны определенной частоты, которое подается на клеммы якоря серводвигателя постоянного тока. Регулируя ширину квадратной волны, можно изменять среднее напряжение на клеммах якоря, тем самым достигая цели управления скоростью серводвигателя.

Центральный процессор системы ЧПУ выдает серию импульсных сигналов через интерполятор. Эти импульсы, пройдя через умножитель команд CMR, сравниваются с импульсами обратной связи по положению. Полученная разница отправляется в регистр ошибок, затем вычисляется с учетом коэффициента усиления позиции и компенсации смещения и отправляется в ШИМ для широтно-импульсной модуляции. Затем она преобразуется в ЦАП или аналоговое напряжение и передается в блок управления скоростью в качестве сигнала управления скоростью VCMD.

Импульсы с импульсного датчика после подтверждения отсутствия разрыва сигнала детектором разрыва передаются на фазовый детектор для определения направления вращения двигателя путем анализа двух групп импульсов PA и PB.

Один сигнал с фазового детектора проходит преобразование F/V и становится сигналом обратной связи по скорости TSA; другой выход проходит через множитель обнаружения DMR и становится сигналом обратной связи по положению. Счетчик опорных точек и однооборотный сигнал PC используются для возврата опорных точек по методу сетки.

2) Сервосистема привода подачи переменного тока.

Хотя сервосистемы с подачей постоянного тока обладают отличными функциями регулирования скорости, используемые двигатели имеют щетки и коммутаторы, которые подвержены износу. Кроме того, искры, возникающие при коммутации, ограничивают максимальную скорость двигателя.

Кроме того, двигатели постоянного тока имеют сложную конструкцию, трудны в производстве, потребляют большое количество меди и железа, а также имеют высокую стоимость изготовления. Двигатели переменного тока, однако, лишены этих недостатков.

За последние 20 лет, с появлением новых мощных электронных устройств, прорывы в новой технологии преобразования частоты, современная теория управления и микрокомпьютерная цифровая технология управления в практическом применении способствовали быстрому развитию сервотехнологии переменного тока. Сервосистемы с питанием переменным током полностью заменили сервосистемы с питанием постоянным током.

Поскольку в серводвигателях переменного тока используются синхронные двигатели с постоянными магнитами переменного тока, устройство привода подачи переменного тока по сути является устройством привода двигателя постоянного тока с электронной коммутацией.

4. Магазин для инструментов и устройство для автоматической смены инструментов

Для смены инструмента в обрабатывающих центрах используются инструментальные магазины, которые в настоящее время широко используются для смены инструмента в обрабатывающих центрах. При использовании инструментального магазина станку требуется только один неподвижный шпиндель для хранения инструмента, что позволяет повысить жесткость шпинделя.

Независимый инструментальный магазин значительно увеличивает емкость для хранения инструментов, что позволяет расширить функциональные возможности станка и лучше изолировать различные факторы, влияющие на точность обработки.

Смену инструмента с магазином инструментов можно разделить на две категории в зависимости от того, участвует ли в этом процессе механическая рука: смена инструмента с механической рукой и смена инструмента без механической руки. В процессе смены инструмента с механическим манипулятором один механический манипулятор снимает готовый инструмент со шпинделя, а другой одновременно извлекает ожидающий инструмент из магазина инструментов. Затем они меняются местами, чтобы завершить процесс смены инструмента.

При смене инструмента без механического рычага инструменты в магазине хранятся параллельно шпинделю, а инструменты размещаются в позиции, доступной для шпинделя. Во время смены инструмента шпиндельная бабка перемещается в положение смены инструмента над магазином. С помощью перемещения шпинделя по оси Z готовый инструмент вставляется в требуемое свободное место в магазине. Затем ожидающий инструмент в магазине поворачивается в положение ожидания. Шпиндель перемещается в направлении Z, чтобы извлечь ожидающий инструмент из магазина и вставить его в шпиндель.

Системы с механическими манипуляторами более гибкие с точки зрения конфигурации магазина инструментов, относительного положения относительно шпинделя и количества инструментов, при этом время смены инструмента сокращается. Метод без механических рычагов имеет более простую конструкцию, но время смены инструмента увеличивается.

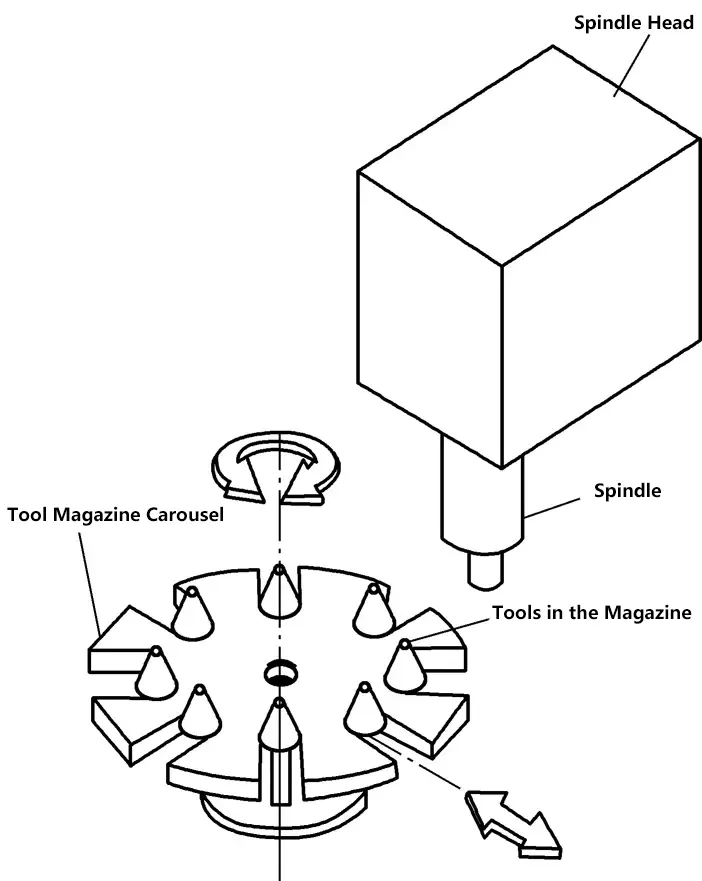

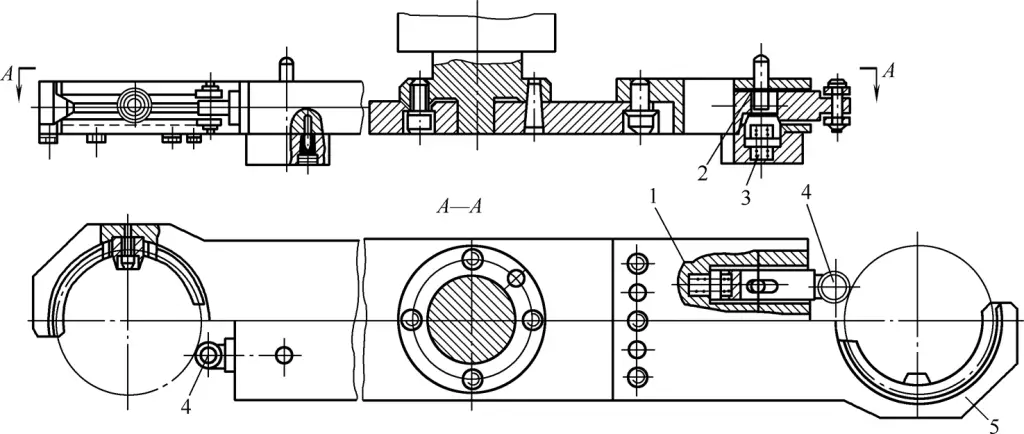

(1) Типы инструментальных магазинов для обрабатывающих центров

Существуют различные типы инструментальных магазинов, среди которых наиболее часто в обрабатывающих центрах используются дисковые и цепные.

В дисковой конструкции (см. Рисунок 5) инструменты могут храниться вдоль оси шпинделя, радиально или под углом. Осевая установка инструментов является наиболее компактной, но для смены инструмента в соответствии со шпинделем некоторые инструменты в магазине необходимо повернуть на 90° в позиции смены инструмента.

При большой емкости инструментального магазина можно использовать конструкцию барабанного типа для облегчения хранения и извлечения инструментов при сохранении компактности конструкции. В настоящее время многие инструментальные магазины устанавливаются сверху или сбоку колонны станка, а некоторые - на отдельных фундаментах, чтобы изолировать вибрации, возникающие при вращении инструментального магазина.

Основная структура магазина для инструментов цепного типа показана на рисунке 6. Обычно он имеет большую емкость для инструментов, чем дисковый магазин, и более гибкую структуру. Вместимость инструментального магазина можно увеличить за счет удлинения цепи или улучшить использование пространства за счет складывания и перематывания цепи. При очень больших требованиях к вместимости инструмента можно также использовать несколько цепных конструкций.

(2) Автоматическое устройство смены инструмента для обрабатывающих центров

Автоматические станки для смены инструмента можно разделить на пять основных типов: револьверный тип, тип с поворотом на 180°, тип с поворотной вставкой, тип с двухосевым вращением и тип с прямым шпинделем. Инструменты для автоматической смены инструмента могут быть закреплены в специальных держателях, и при каждой смене инструмента держатель непосредственно вставляется в шпиндель.

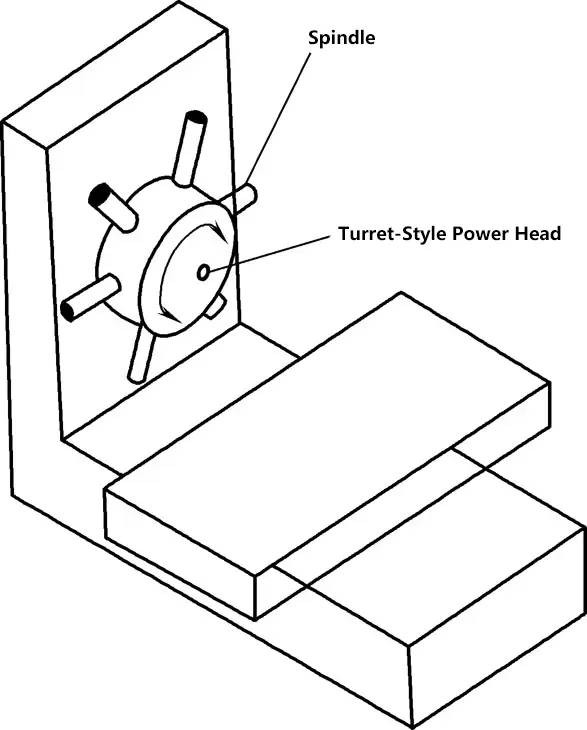

1) Устройство смены инструмента револьверного типа.

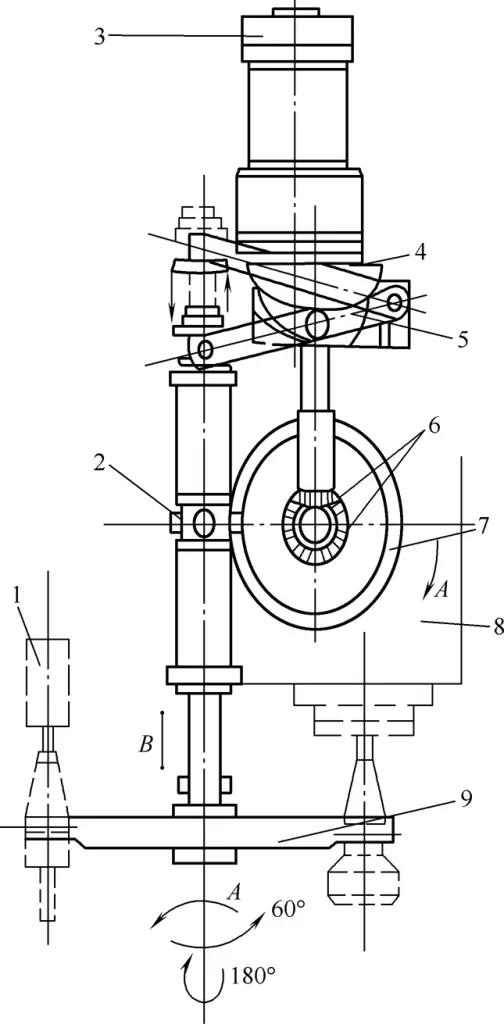

Использование револьверной головки для смены инструмента является самой ранней формой автоматической смены инструмента. Как показано на рисунке 7, револьверная головка состоит из нескольких шпинделей, подключенных к силовой головке (шпиндельной коробке) фрезерного станка. Перед выполнением программы инструменты устанавливаются в шпиндели, а когда требуется определенный инструмент, револьверная головка поворачивается в соответствующую позицию.

Недостатком этого устройства является то, что количество шпинделей ограничено. При использовании большего количества инструментов, чем количество шпинделей, оператор должен снять использованные инструменты и установить инструменты, необходимые для последующих программ. Смена инструмента на станке с револьверным механизмом не предполагает демонтажа инструмента, а предполагает смену инструмента и держателя вместе, поэтому такой способ смены инструмента является очень быстрым. В настоящее время сверлильные станки с ЧПУ и другие по-прежнему используют магазины инструментов револьверного типа.

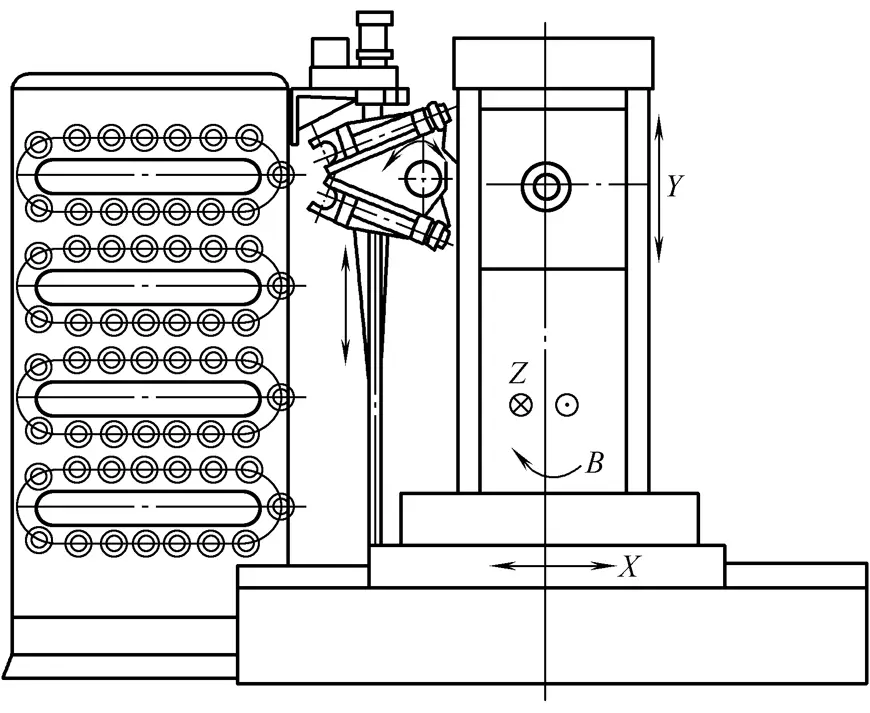

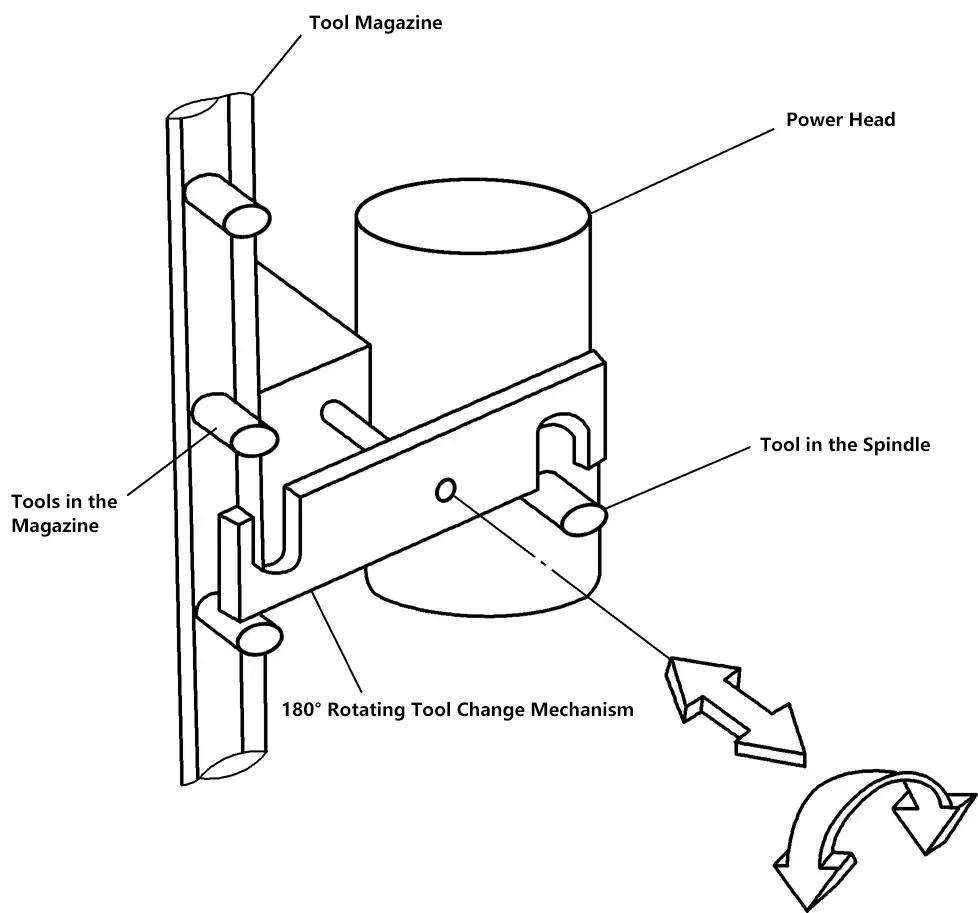

2) Устройство смены инструмента с поворотом на 180°.

Простейшим устройством смены инструмента является устройство смены инструмента с поворотом на 180°, как показано на рис. 8.

Получив команду на смену инструмента, система управления станком перемещает шпиндель в заданное положение для смены инструмента; одновременно магазин инструментов перемещается в соответствующее положение, а устройство смены инструмента вращается и зацепляется как со шпинделем, так и с инструментом в магазине инструментов.

Дышло отсоединяет инструмент от шпинделя, а устройство смены инструмента снимает инструмент с соответствующих позиций; устройство смены инструмента поворачивается на 180° и снимает инструмент со шпинделя и инструмент из магазина инструментов.

При вращении устройства смены инструмента магазин для инструментов изменяет свое положение, чтобы принять инструмент, снятый со шпинделя; затем устройство смены инструмента устанавливает новый инструмент в шпиндель, а снятый инструмент - в магазин для инструментов; наконец, устройство смены инструмента возвращается в исходное положение "ожидания".

В этот момент смена инструмента завершена, и программа продолжает выполняться. Основным преимуществом данного устройства смены инструмента является его простая конструкция, меньшее количество движений и быстрая смена инструмента; основным недостатком является то, что инструменты должны храниться в плоскости, параллельной шпинделю, и по сравнению с боковыми и задними магазинами инструментов стружка и режущая жидкость могут легко попасть в держатель инструмента, поэтому необходима дополнительная защита инструментов.

Стружка на конической поверхности держателя инструмента может стать причиной ошибок при смене инструмента и даже потенциально повредить держатель инструмента и шпиндель. Некоторые обрабатывающие центры используют передаточную планку и размещают магазин инструментов сбоку.

При подаче команды на смену инструмента передаточная линейка извлекает инструмент из инструментального магазина, поворачивается к передней части станка и позиционируется для подключения к устройству смены инструмента. Устройство смены инструмента с поворотом на 180° может использоваться как для горизонтальных, так и для вертикальных станков.

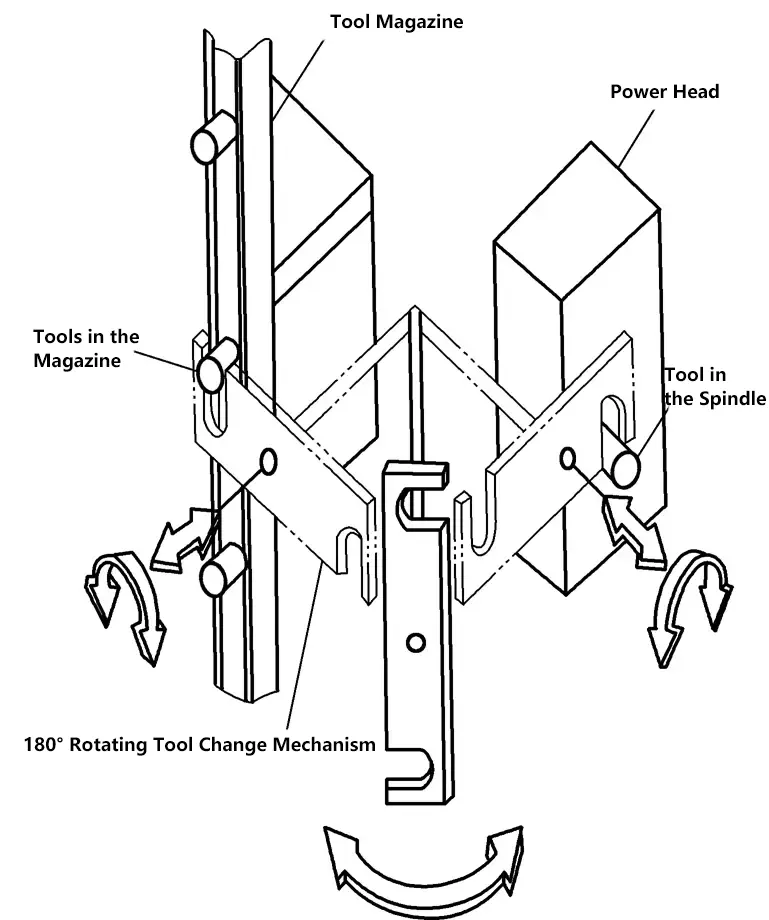

3) Ротационное устройство смены инструмента вставного типа.

Это одна из наиболее часто используемых форм, представляющая собой усовершенствованный вариант ротационного устройства смены инструмента. Ротационный механизм смены инструмента представляет собой комбинацию устройства смены инструмента и передаточной планки. На рис. 9 показан принцип работы ротационного устройства смены инструмента, применяемого на горизонтальном обрабатывающем центре. Конструкция этого устройства смены инструмента в основном такая же, как и у устройства смены инструмента с поворотом на 180°.

При получении команды на смену инструмента шпиндель перемещается в точку смены инструмента, магазин инструментов поворачивается в соответствующее положение, позволяя устройству смены инструментов извлечь нужный инструмент из своего гнезда; устройство смены инструментов поворачивается и извлекает инструмент из магазина инструментов, расположенного сбоку станка, устройство смены инструментов поворачивается к передней части станка, где извлекает инструмент из шпинделя, поворачивается на 180° и устанавливает новый инструмент в шпиндель.

Тем временем магазин для инструмента перемещается в соответствующее положение для приема инструмента, снятого со шпинделя; устройство смены инструмента поворачивается в сторону станка и помещает инструмент, снятый со шпинделя, в паз магазина для инструмента.

Основное преимущество этого устройства заключается в том, что инструменты хранятся сбоку от станка, что исключает возможность повреждения шпинделя или держателя инструмента стружкой. По сравнению с устройством смены инструмента с поворотом на 180°, его недостатком является то, что в процессе смены инструмента требуется больше действий, что приводит к увеличению времени смены инструмента.

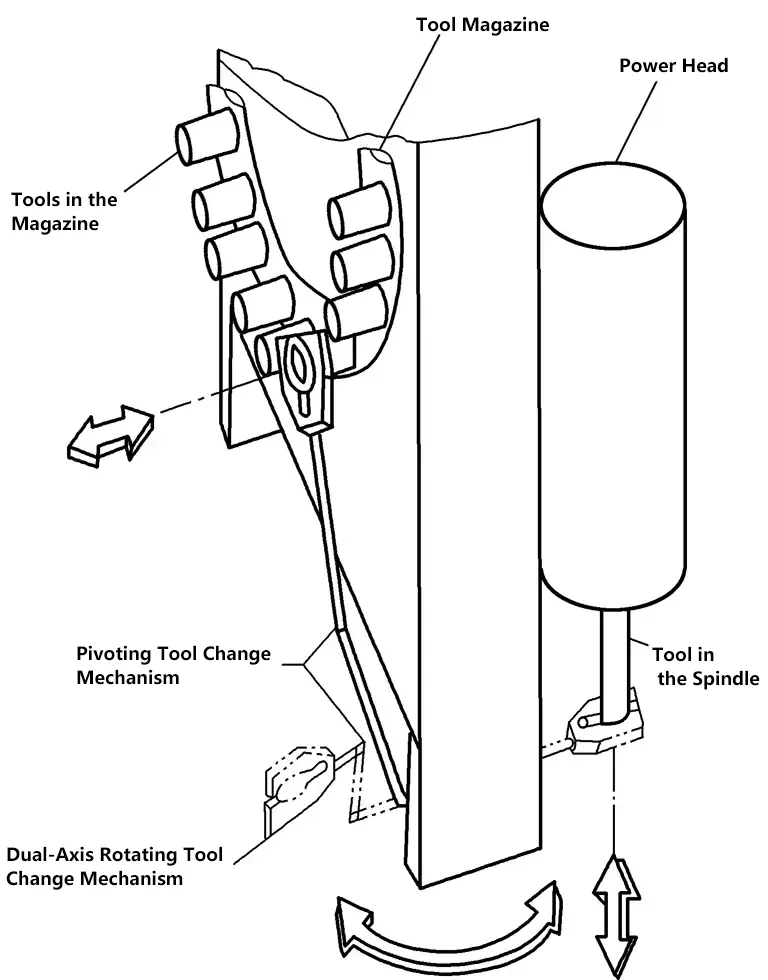

4) Двухосевое устройство смены инструмента ротационного типа.

На рис. 10 показан принцип работы двухкоординатного устройства смены инструмента с вращением. Это устройство смены инструмента может использоваться с боковым или задним расположением инструментальных магазинов, а его конструктивные особенности наиболее подходят для вертикальных обрабатывающих центров.

Получив команду на смену инструмента, механизм смены инструмента начинает движение из положения "ожидания", захватывает инструмент в шпинделе и извлекает его, поворачивается к магазину инструментов и возвращает инструмент в магазин инструментов; затем он извлекает нужный инструмент из магазина инструментов, поворачивается к шпинделю и устанавливает инструмент в шпиндель; наконец, он возвращается в положение "ожидания", завершая смену инструмента.

Основное преимущество этого устройства заключается в том, что магазин для инструментов расположен сбоку или сзади станка, обеспечивая максимальную защиту инструментов. Его недостаток - большее количество перемещений и перестановок инструмента. Это устройство в вертикальных обрабатывающих центрах постепенно заменяется устройствами смены инструмента с поворотом на 180° и прямым шпинделем.

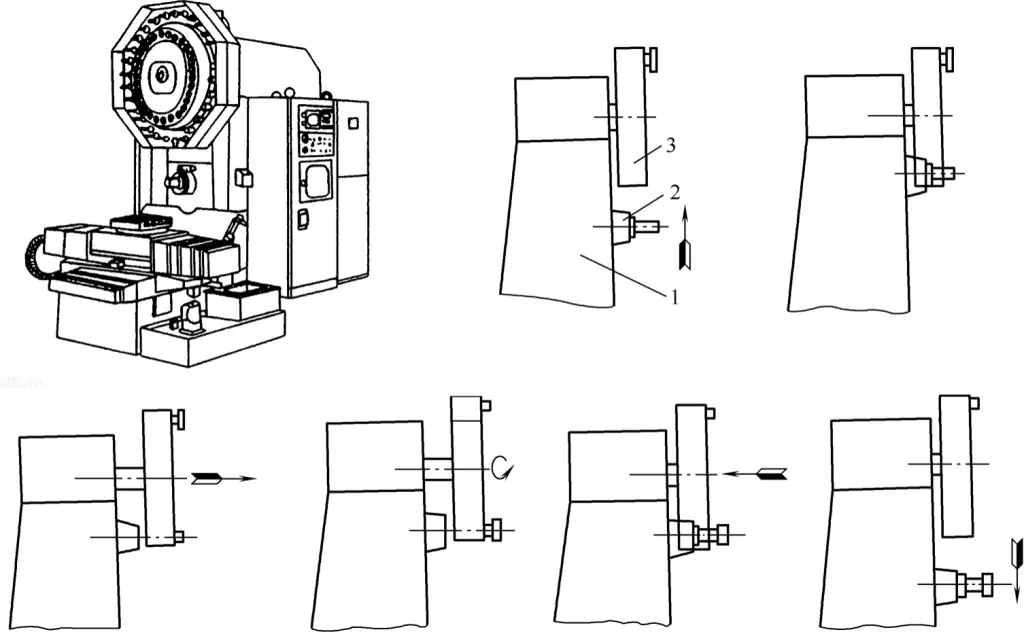

5) Устройство смены инструмента прямого шпиндельного типа.

Устройство смены инструмента с прямым шпинделем отличается от других типов устройств смены инструмента. В этом устройстве либо магазин инструментов перемещается непосредственно к позиции шпинделя, либо шпиндель перемещается непосредственно к магазину инструментов. На рис. 11 показано применение устройства смены инструмента с прямым шпинделем в горизонтальном обрабатывающем центре.

1 - Главная колонка

2-шпиндельная коробка

Магазин с 3 инструментами

При смене инструмента шпиндель перемещается в положение смены инструмента, дисковый магазин инструмента поворачивается в положение требуемого гнезда для инструмента и перемещает инструмент из положения "ожидания" в положение смены инструмента, зацепляясь с держателем инструмента, установленным в шпинделе.

Дышло выдвигается из держателя инструмента, магазин инструмента перемещается вперед и извлекает инструмент; затем магазин инструмента поворачивается, чтобы совместить нужный инструмент со шпинделем, перемещается назад, вставляет инструмент в шпиндель и фиксирует его; наконец, магазин инструмента отходит от шпинделя, перемещается вверх и возвращается в положение "ожидания", завершая смену инструмента.

В вертикальных обрабатывающих центрах небольших размеров смена инструмента обычно осуществляется путем перемещения инструментального магазина; в некоторых крупных станках процесс смены инструмента отличается от описанного выше, поскольку инструментальный магазин слишком велик для удобного перемещения, поэтому для снятия и установки инструмента перемещается шпиндель, либо для смены инструмента используется роботизированная рука.

На рисунке 12 показана структура роботизированной руки и захвата, а на рисунке 13 - рабочий процесс роботизированной смены инструмента.

1-держатель для инструментов

2-крестообразный вал

3-моторный

4-цилиндрический пазовый кулачок (рычаг вверх и вниз)

5 рычагов

6-уровневый редуктор

7-кулачковый ролик (вращение рычага)

8-шпиндельная коробка

9 Сменный рычаг для инструментов

1,3 - Пружины

2-Стопорный штифт

4-Активный контакт

5-захват

V. Основные функции системы ЧПУ

Функции системы ЧПУ для обрабатывающих центров имеют много общего с функциями фрезерных станков с ЧПУ, но системы ЧПУ, настроенные для обрабатывающих центров, имеют более богатые и обширные функции и команды по сравнению с фрезерными станками с ЧПУ.

Системы ЧПУ, которыми оснащаются обрабатывающие центры разных производителей, отличаются друг от друга, но их основные функции примерно одинаковы. Широко распространены обрабатывающие центры, оснащенные системами FANUC и SIEMENS. За исключением смены инструмента, программирование и эксплуатация этих обрабатывающих центров в основном такие же, как и фрезерных станков с ЧПУ.

Функции систем ЧПУ обычно включают в себя основные и дополнительные функции. Базовые функции - это основные функции системы ЧПУ, в то время как дополнительные функции выбираются пользователем в зависимости от характеристик и назначения станка. Различные системы ЧПУ имеют разные функции. Ниже приводится краткое описание некоторых функций на примере системы FANUC.

1. Функция многокоординатного управления

Система управления может управлять несколькими координатными осями, имея в виду максимальное количество координатных осей, которыми может управлять система ЧПУ, включая линейные и поворотные оси. Основными линейными координатными осями являются оси X, Y и Z; основными поворотными координатными осями являются оси A, B и C. Количество одновременных осей - это количество координатных осей, которыми система ЧПУ может управлять для одновременного перемещения в соответствии с требованиями к обработке.

Под функцией управления понимается количество осей, которыми устройство ЧПУ может управлять и которыми оно может управлять одновременно. Функция управления является одним из основных показателей производительности устройства ЧПУ.

К осям управления относятся оси перемещения и оси вращения, основные и дополнительные оси. Чем больше управляемых осей, особенно чем больше осей может управляться одновременно, тем больше функциональность устройства ЧПУ, тем сложнее устройство ЧПУ и тем сложнее программирование.

2. Функция компенсации инструмента

Функция компенсации инструмента включает в себя компенсацию длины инструмента и компенсацию радиуса инструмента. Компенсация длины инструмента также включает компенсацию геометрии инструмента и компенсацию износа инструмента.

(1) Функция компенсации длины инструмента

Компенсация длины инструмента относится к осевой компенсации инструмента, которая увеличивает или уменьшает фактическое положение инструмента в осевом направлении на величину смещения по сравнению с запрограммированным значением. Эта функция не только автоматически изменяет высоту поверхности резания, но и уменьшает ошибки осевой настройки инструмента.

(2) Функция компенсации износа инструмента

В процессе эксплуатации инструменты изнашиваются, и если своевременно не выполнить компенсацию износа инструмента, это приведет к снижению точности обработки заготовок. Регулируя компенсацию износа инструмента при сохранении неизменной компенсации геометрии инструмента, можно косвенно изменить компенсацию длины инструмента для обеспечения точности обработки заготовки.

(3) Функция компенсации радиуса инструмента

С помощью этой функции центр инструмента может автоматически смещаться от контура заготовки на один радиус инструмента, что делает удобным расчет и программирование в соответствии с фактическими размерами контура заготовки во время программирования, без необходимости расчета и программирования на основе траектории центра фрезы.

Эта функция также может быть использована для компенсации недостаточной точности изготовления фрез путем изменения значения компенсации радиуса инструмента, расширения диапазона выбора диаметра инструмента и допустимой погрешности при переточке инструмента.

Метод изменения значения компенсации радиуса инструмента также можно использовать для послойного фрезерования, грубой и тонкой обработки по одной и той же программе обработки или для повышения точности обработки деталей. Кроме того, изменение положительного и отрицательного знаков значения компенсации радиуса инструмента может использоваться для обработки определенных заготовок, которые должны быть согласованы друг с другом с помощью одной и той же программы обработки.

3. Функция фиксированного цикла

Фиксированные циклы - это заранее запрограммированные серии типовых операций обработки, хранящиеся в памяти, которые при необходимости можно вызвать с помощью G-кодов. Использование функций фиксированных циклов значительно упрощает подготовку программы. К фиксированным циклам относятся циклы сверления, циклы растачивания, циклы нарезания резьбы и другие.

4. Функция зеркальной обработки

Зеркальная обработка также известна как обработка с осевой симметрией. Для заготовки, симметричной относительно координатной оси, с помощью функции зеркальной обработки необходимо написать только один или два квадранта программы, а контуры других квадрантов могут быть получены с помощью зеркальной обработки.

5. Функция вращения

Эта функция позволяет повернуть запрограммированную программу обработки на любой угол в плоскости обработки для ее выполнения.

6. Подпрограмма

В некоторых обрабатываемых деталях часто встречаются геометрически идентичные траектории обработки, а при написании программ обработки возникают программные сегменты с фиксированными последовательностями и повторяющимися шаблонами, которые появляются в нескольких программах.

Чтобы упростить программирование, эти типичные сегменты программы обработки с фиксированными последовательностями и повторяющимися шаблонами могут быть запрограммированы как подпрограммы в определенном формате и затем введены в память.

Если во время выполнения основной программе требуется определенная подпрограмма, она может вызвать ее с помощью инструкции вызова подпрограммы в определенном формате. После выполнения подпрограммы она возвращается в основную программу и продолжает выполнение следующих сегментов программы.

7. Функция макропрограммы

Пользовательские макропрограммы относятся к подпрограммам, содержащим переменные. Пользовательские макропрограммы позволяют использовать переменные, арифметические и логические операции, а также условные перечисления, что делает более удобным и простым написание программ для одних и тех же операций обработки. В программе обработки для вызова пользовательской макропрограммы можно использовать простую инструкцию - макроинструкцию пользователя.

8. Подготовительная функция

Подготовительная функция, также известная как функция G, используется для задания режима работы фрезерного станка с ЧПУ. Инструкции функции G состоят из кода адреса G и двух цифр.

9. Вспомогательная функция

Вспомогательная функция - это важная вспомогательная операция в обработке с ЧПУ, представленная кодом адреса M, за которым следуют любые две цифры. В разных системах могут использоваться разные функции M. Вспомогательные функции используются для задания запуска/остановки шпинделя, включения/выключения смазочно-охлаждающей жидкости и т. д.

10. Функция подачи

Функция подачи, также известная как функция F, представляет собой скорость подачи и обозначается кодом адреса F, за которым следуют несколько цифр. Фактическая скорость подачи может быть отрегулирована с помощью ручки переключения скорости подачи на панели управления ЧПУ.

11. Функция шпинделя

Функция шпинделя обрабатывающего центра в основном относится к заданию скорости вращения шпинделя (инструмент скорость резки) во время процесса обработки. Функция шпинделя представлена адресным кодом S, за которым следуют несколько цифр, единица измерения - об/мин. Например, S1000 обозначает скорость вращения шпинделя 1000 об/мин.

12. Функция графического дисплея

Устройства ЧПУ могут быть оснащены монохромными или цветными ЭЛТ, реализующими символьные и графические дисплеи через программное обеспечение и интерфейсы. На них могут отображаться программы обработки, параметры, различные значения компенсации, координатные положения, аварийная информация, динамические траектории движения инструмента и т. д.

13. Функция управления работой

Обрабатывающие центры обычно имеют такие функции, как работа одним блоком, сухой ход, пропуск, блокировка станка, графическая имитация хода и аварийный останов.

14. Функция аварийной самодиагностики

Функция самодиагностики сигнализации относится к способности системы ЧПУ самостоятельно диагностировать свои программные и аппаратные неисправности. Эта функция может использоваться для контроля нормального состояния всего станка и всего процесса обработки и оперативного оповещения в случае возникновения аномалий, что позволяет быстро определить тип и местоположение неисправностей и сократить время простоя, вызванного неисправностями.

15. Функция связи

Современные системы ЧПУ, как правило, оснащены интерфейсами RS232C или DNC, что позволяет осуществлять высокоскоростную передачу сигналов с компьютерами более высокого уровня. Высокотехнологичные системы ЧПУ также могут подключаться к INTERNET, чтобы соответствовать требованиям FMS (гибкая производственная система) и CIMS (компьютерная интегрированная производственная система).

VI. Развитие и направление развития технологии ЧПУ

1. Процесс разработки систем ЧПУ

Станки с ЧПУ впервые появились в США. С момента появления в 1952 году первого в мире трехкоординатного расточного и фрезерного станка с ЧПУ системы ЧПУ прошли два этапа и шесть поколений развития (см. табл. 1).

Первое поколение систем ЧПУ использовало компоненты на вакуумных трубках, которые имели большие размеры, низкую надежность и высокую цену. Они использовались в основном в военной промышленности и не имели широкого применения, а объемы производства были невелики.

Второе поколение появилось в 1961 году и состояло из транзисторных систем ЧПУ, которые повысили надежность и значительно уменьшили размеры.

Третьим поколением стала коммерциализированная в 1965 году система ЧПУ на интегральных схемах, которая значительно уменьшила размеры устройств ЧПУ и существенно повысила надежность, сделав их приемлемыми для широкого круга пользователей. Значительное развитие получили как объемы производства, так и разнообразие станков с ЧПУ.

Три предыдущих поколения систем ЧПУ были, по сути, специализированными компьютерами, в основном опирающимися на аппаратные средства для реализации различных функций управления. Это был первый этап, называемый системами числового программного управления (ЧПУ).

В 1968 году в системах ЧПУ были применены миникомпьютеры, которые стали четвертым поколением систем ЧПУ. Применение микропроцессоров в 1974 году стало пятым поколением систем ЧПУ. В 1990 году открытые системы ЧПУ на базе платформ ПК стали шестым поколением систем ЧПУ.

Последние три поколения относятся ко второму этапу, называемому системами компьютерно-числового управления (CNC).

Таблица 1 Шесть поколений развития систем ЧПУ

| История развития систем ЧПУ | Год глобального появления | Год появления в Китае | |

| Первый этап (системы ЧПУ) | Система ЧПУ первого поколения с вакуумной трубкой Транзисторная система ЧПУ второго поколения Система ЧПУ третьего поколения с интегральной схемой | 1952 1961 1965 | 1958 1964 1972 |

| Второй этап (системы ЧПУ) | Миникомпьютерная система ЧПУ четвертого поколения Пятое поколение микропроцессорных систем ЧПУ Открытая система ЧПУ шестого поколения на базе платформы (промышленного) ПК | 1968 1974 1990 | 1978 1981 1992 |

2. Тенденции развития технологии ЧПУ

В настоящее время в Китае имеются системы ЧПУ с независимыми правами интеллектуальной собственности, но подавляющее большинство полнофункциональных станков с ЧПУ по-прежнему используют зарубежные системы ЧПУ. С точки зрения станка в целом, все еще существует значительное отставание от зарубежных аналогов по надежности, точности, уровню автоматизации и эффективности производства.

С развитием науки и техники и ростом передовых производственных технологий во всем мире требования к технологии обработки на станках с ЧПУ становятся все более высокими. С развитием смежных технологий, таких как сверхскоростное резание и сверхточная обработка, требуются более высокие показатели производительности для конструкций станков, приводов шпинделей, систем ЧПУ и сервосистем станков с ЧПУ, что привело к следующим семи тенденциям развития технологии станков с ЧПУ.

(1) Высокая точность

Высокая точность станков с ЧПУ включает в себя высокую геометрическую точность станка и высокую точность обработки. Высокая геометрическая точность является основой для повышения точности обработки. Наиболее важным аспектом геометрической точности является точность позиционирования. Повышение точности позиционирования, наряду с улучшением конструктивных характеристик и термостойкости станка, позволило значительно повысить точность обработки на станках с ЧПУ.

Например: Точность обработки обрабатывающих центров повысилась с прежних ±0,01 мм до ±0,005 мм или даже выше. Для достижения более высоких показателей точности в основном принимаются следующие меры:

1) Система сервопривода.

Внедрение цифровых сервосистем переменного тока значительно улучшило характеристики сервоприводов с точки зрения точности позиционирования, скорости подачи и других аспектов по сравнению с предыдущими аналоговыми сервосистемами постоянного тока. Появились даже так называемые методы линейной сервоподачи с "нулевой передачей", использующие линейные двигатели для непосредственного привода стола станка, что значительно повышает точность обработки.

2) Технология прямого управления.

Предыдущие сервосистемы умножали отклонение между командным и фактическим положением на коэффициент усиления контура положения, и полученный результат использовался в качестве команды скорости для управления скоростью двигателя. Этот метод всегда имел ошибку запаздывания отслеживания положения, что приводило к ухудшению условий обработки при обработке углов или дуг.

Так называемое управление с обратной связью добавляет метод управления командой скорости к оригинальной системе управления, что значительно уменьшает ошибку запаздывания слежения, тем самым повышая точность обработки при угловом резании.

3) Технология нелинейного компенсационного управления динамическим и статическим трением станков.

Нелинейность динамического и статического трения в станках может привести к сползанию седла. Помимо принятия мер по снижению статического трения в конструкции станка, новые цифровые сервосистемы имеют функцию управления, позволяющую автоматически компенсировать нелинейность динамического и статического трения в механических системах.

4) Разработка и широкое применение технологии компенсации.

Современные станки с ЧПУ используют функцию программной компенсации в системах числового программного управления для выполнения различных компенсаций в сервосистеме, таких как компенсация ошибки фиксированной точки осевого перемещения, компенсация ошибки шага ведущего винта, компенсация люфта, компенсация тепловых деформаций и т.д.

5) Высокоточный эквивалент импульса.

Высокоточный импульсный эквивалент позволяет повысить точность и повторяемость позиционирования.

6) Внедрение устройств определения положения с высоким разрешением.

Например: Импульсные энкодеры высокого разрешения, схемы подразделений, состоящие из встроенных микропроцессоров, которые значительно повышают разрешение.

(2) Высокая скорость

Повышение эффективности производства всегда было одной из целей развития станкостроения. Появление и быстрое развитие станков с ЧПУ отчасти объясняется их гораздо более высокой эффективностью производства по сравнению с традиционными станками.

В последние годы эффективность производства станков с ЧПУ значительно повысилась, в основном за счет сокращения времени резания и вспомогательного времени, не связанного с резанием. Сокращение времени резания достигается за счет увеличения скорости резания, то есть повышения частоты вращения шпинделя.

Скорость вращения шпинделя обрабатывающих центров увеличилась с 4000-6000 об/мин 10 лет назад до нынешних 8000-12000 об/мин, причем самая высокая достигает более 100000 об/мин. Скорость шпинделя токарных станков с ЧПУ также возросла до 5000-20000 об/мин, а линейная скорость шлифовальных кругов - до 100-200 м/с.

Согласно последним статистическим данным, время резания на обрабатывающих центрах не превышает 55% от общего рабочего времени. Поэтому сокращение времени без резания является одним из основных способов повышения эффективности производства. Время, не связанное с резанием, состоит из двух частей: первая - это время быстрого перемещения, то есть время, необходимое для быстрого перемещения; вторая - это вспомогательное время, в основном время смены инструмента и время смены заготовки.

Чтобы сократить время быстрого перемещения, необходимо увеличить скорость быстрого перемещения. В настоящее время общая скорость быстрого перемещения достигла 20~24 м/мин, некоторые - около 30 м/мин, а самые быстрые могут достигать 60 м/мин.

Особенно появление серводвигателей подачи линейного перемещения дало возможность еще больше увеличить скорость перемещения. Кроме того, чтобы сократить время вспомогательных действий, необходимо сократить время автоматической смены инструмента и автоматической смены заготовки.

В настоящее время время время вращения револьверной головки токарных станков с ЧПУ достигло 0,4~0,6 с, время автоматической смены инструмента в обрабатывающих центрах достигло около 3 с, а самое быстрое время может достигать 1 с. Время смены паллет в обрабатывающих центрах сократилось с 12~20 с в прошлом до 6~10 с, а самое быстрое время достигает 2,5 с.

В настоящее время для улучшения показателей скорости в основном принимаются меры по следующим направлениям:

1) Система ЧПУ.

Микропроцессор является основным компонентом современных систем ЧПУ. Микропроцессоры с более высокой разрядностью и частотой используются для повышения базовой скорости вычислений системы. В настоящее время произошел переход от 16-битных процессоров к 32-битным и развивается в направлении 64-битных процессоров. 32-разрядные микропроцессоры и мультимикропроцессорные структуры используются для улучшения возможностей системы по обработке данных, то есть для повышения скорости и точности интерполяционных расчетов.

2) Настройка высокоскоростного и мощного встроенного ПЛК.

Благодаря повышению скорости работы ПЛК, он отвечает требованиям высокоскоростной обработки на станках с ЧПУ. Новые ПЛК оснащены специализированными центральными процессорами, скорость выполнения базовых команд достигает мкс/шаг, а количество программируемых шагов может быть увеличено до более чем 16 000 шагов. Функция высокоскоростной обработки ПЛК используется для органичного сочетания ЧПУ и ПЛК, удовлетворяя различные требования к управлению в реальном времени при работе станков с ЧПУ.

3) Повышение уровня многоосевого управления.

Новые системы ЧПУ оснащены функциями многоосевого управления, что позволяет использовать многоосевую связь для обработки сложных и специальных поверхностей, а также одновременную обработку несколькими инструментами с многотуровым управлением.

4) Применение сверхскоростных режущих инструментов.

В настоящее время в сверхвысокоскоростной обработке применяются инструменты с алмазным покрытием и керамические инструменты.

(3) Высокая степень автоматизации

После того, как система ЧПУ превратилась в микропроцессорную систему ЧПУ, функции системы постоянно расширялись, а значит, уровень автоматизации станков с ЧПУ также постоянно повышался.

Помимо автоматической смены инструмента и автоматической замены заготовки, появились такие функции, как управление сроком службы инструмента, автоматическая замена запасных инструментов, автоматическое измерение и компенсация размера инструмента, автоматическое измерение и компенсация размера заготовки, автоматическая настройка параметров резания, благодаря чему автоматизация отдельных станков достигла очень высокого уровня. Функции контроля износа и поломки инструмента также постоянно совершенствуются.

(4) Высокая надежность

Надежность работы станков с ЧПУ в основном зависит от надежности системы ЧПУ и различных сервосистем. В настоящее время для повышения надежности в основном применяются следующие меры:

1) Улучшить качество оборудования системы ЧПУ.

Выбор микросхем с более высокой степенью интеграции, строгий отбор компонентов, стабильное производство продукции и всестороннее тестирование производительности.

2) Модулирование, стандартизация и универсализация.

В настоящее время функции современных систем ЧПУ становятся все более мощными, что позволяет достичь модульности, стандартизации и универсализации аппаратных и программных структур системы, что облегчает организацию производства, контроль качества и обслуживание пользователей.

(5) Многофункциональность

1) Станки с ЧПУ используют многофункциональность для повышения эффективности использования оборудования.

Многофункциональность означает объединение функций различных станков в одном. Его типичными представителями являются различные обрабатывающие центры, оснащенные механизмами автоматической смены инструмента (емкость инструментального магазина может достигать более 100 инструментов), которые могут одновременно выполнять на одном станке несколько процессов, таких как фрезерование, растачивание, сверление, точение, развертывание, нарезание резьбы и даже шлифование.

Для дальнейшего повышения эффективности работы современные станки с ЧПУ (например, различные пятисторонние обрабатывающие центры) используют многошпиндельную и многолицевую резку, то есть одновременное выполнение различных операций резки на разных частях заготовки.

Кроме того, количество осей управления в современных системах ЧПУ постоянно увеличивается, в некоторых из них оно достигает 31 оси, а количество одновременно связанных осей - 7. Такие станки имеют более высокую точность обработки и позволяют значительно повысить эффективность работы, сэкономить площадь, уменьшить количество оборудования и сберечь инвестиции.

2) Хорошая функция диалога между человеком и машиной.

На одном станке обработка детали и редактирование программы могут выполняться одновременно, то есть он имеет функцию работы на переднем плане и редактирования в фоновом режиме. Современные системы ЧПУ используют цветные ЭЛТ для отображения двухмерной траектории, а более совершенные системы могут осуществлять цветное трехмерное динамическое графическое моделирование, отображая траекторию обработки запрограммированного кода, облегчая отладку и модификацию программ обработки деталей, а также обеспечивая безопасность реального процесса обработки.

3) Более сильная коммуникационная функция.

Развитие станков с ЧПУ от автономных станков до FMC (Flexible Manufacturing Cell), FMS (Flexible Manufacturing System) и дальнейшее объединение в сеть для создания CIMS (Computer Integrated Manufacturing System) требует от систем ЧПУ более мощных коммуникационных функций.

Большинство систем ЧПУ имеют высокоскоростные последовательные интерфейсы RS232C и RS422, которые могут обмениваться различными данными с компьютерами более высокого уровня в соответствии с требованиями к формату пользовательского уровня. Высокотехнологичные системы ЧПУ должны иметь интерфейсы DNC (Distributed Numerical Control), которые обеспечивают обмен данными между несколькими станками с ЧПУ, а также могут напрямую управлять несколькими станками с ЧПУ.

Чтобы адаптироваться к дальнейшему развитию технологий автоматизации и соответствовать требованиям все более масштабной автоматизации предприятий и необходимости объединения в сеть станков с ЧПУ разных производителей и типов, современные станки с ЧПУ перешли на промышленные сети управления MAP (Manufacturing Automation Protocol). В настоящее время внедрена версия 3.0 MAP, создающая условия для вхождения современных станков с ЧПУ в FMS и CIMS.

(6) Автоматизация программирования ЧПУ

Автоматическое программирование CAM - это самый передовой метод программирования обработки на станках с ЧПУ.

В настоящее время широко используется графическое интерактивное программное обеспечение для автоматического программирования CAD/CAM. Оно использует САПР для компьютерной прорисовки геометрии деталей, затем с помощью компьютерного расчета данных о траектории движения инструмента и последующей обработки автоматически генерирует программы обработки деталей с ЧПУ, которые затем передаются на станки с ЧПУ через коммуникационные интерфейсы для автоматической обработки управления, что позволяет достичь интеграции CAD/CAM и реализовать проектирование и производство без чертежей.

Кроме того, с развитием технологии CIMS появился полностью автоматический метод программирования, объединяющий CAD/CAPP (Computer-Aided Process Planning)/CAM. Самое большое отличие от программирования в CAD/CAM-системе заключается в том, что параметры процесса обработки, необходимые для программирования, не требуют участия человека, а напрямую получаются из базы данных CAPP внутри системы.

(7) Интеллект В современных системах ЧПУ применяется технология адаптивного управления.

Технология адаптивного управления (AC) предполагает автоматическую настройку рабочего состояния и характеристик, измеряемых в процессе обработки, в случайно изменяющихся процессах обработки, автоматически корректируя собственные рабочие параметры в соответствии с заданными показателями оценки для достижения или приближения к оптимальному рабочему состоянию.

Адаптивная технология управления позволяет достичь очень высокой точности обработки и меньших размеров шероховатость поверхности, повышая при этом срок службы инструмента и эффективность производства оборудования.

Интеллектуальность систем ЧПУ проявляется в основном в следующих аспектах:

- Автоматическое определение и замена ресурса инструмента, своевременная сигнализация о выходе заготовки за пределы допусков, износе или поломке инструмента, автоматическая компенсация или замена запасных инструментов.

- Автоматическая диагностика и ремонт при возникновении неисправностей.

- Компенсация в реальном времени расширения и сжатия шариковинтовых пар и других компонентов из-за тепловой деформации во время обработки.

- Внедрение технологии распознавания образов, применение технологии распознавания изображений и голосового управления позволяет системе самостоятельно распознавать чертежи и выполнять автоматическую обработку с ЧПУ в соответствии с командами на естественном языке.