Различные фундаментальные методы стрижки

Ножницы это процесс штамповки, при котором листовой или рулонный материал разделяется по прямой или кривой линии с помощью специализированного оборудования для резки.

В качестве подготовительного этапа в штамповочном производстве ножницы необходимы, поскольку большинство сырьевых материалов для таких процессов, как перфорация, гибка, чертеж, и формовка поставляются в больших листах или рулонах. Эти материалы должны быть разрезаны на полосы или блоки требуемых размеров, пригодные для последующих операций.

Поэтому крупные предприятия, обладающие необходимыми ресурсами, обычно создают специальные цеха или участки по подготовке поголовья для централизованного выполнения стригальных работ, что облегчает управление производством и эффективное использование сырья.

В зависимости от объема производства, геометрии и размера заготовки, стрижка может выполняться различными методами:

Ручные ножницы

Ручная стрижка предполагает использование ручных ножниц или настольных ножниц с ручным управлением. Этот метод подходит в основном для мелкосерийного производства или когда требуется всего несколько изделий. Он позволяет резать листовой металл толщиной не более 0,8 мм; его преимущество - простота, так как он позволяет обрабатывать изделия различных размеров и изгибов. Однако он трудоемок и имеет очень низкую эффективность производства.

Машинные ножницы

Машинная резка листового и рулонного материала на специализированном оборудовании - широко распространенный метод. Основными машинами для резки являются листовые ножницы (ножницы с прямым ножом) и дисковые прокатные ножницы (обычно называемые станками для продольной резки). Эти специализированные машины значительно сокращают трудозатраты, повышают эффективность производства и обеспечивают качество.

Ручные вибрационные ножницы

Ручные виброножницы - это тип небольшого электрического инструмента, который отличается гибкостью в работе. Они используются в основном для нарезки и сегментирования свернутых пластин, а получаемая линия среза может быть прямой или изогнутой. Этот метод подходит для раскроя материалов. Вложение цилиндрических заготовок для глубокой вытяжки может увеличить коэффициент использования материала примерно на 5%, что экономически выгодно для ценных материалов.

Формы стрижки кромки

Формы стрижки кромок можно разделить на стрижку с прямой кромкой, стрижку с угловой кромкой и стрижку роликами.

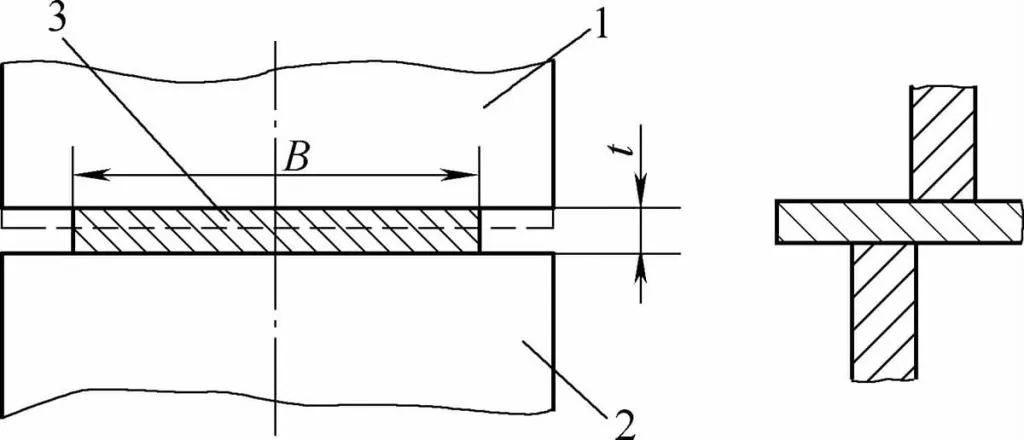

Ножницы с прямыми зубьями

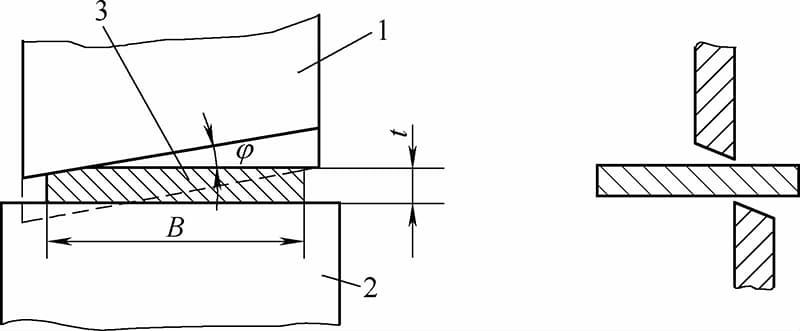

Прямолинейная резка - это процесс разделения листовых или рулонных материалов с помощью двух параллельных ножей (см. Рисунок 2-9). Этот метод стрижки может выполняться только по прямой линии. Он подходит для резки узких, но относительно толстых листовых и рулонных материалов.

1-Верхнее лезвие 2-Нижнее лезвие 3-Листовой металл

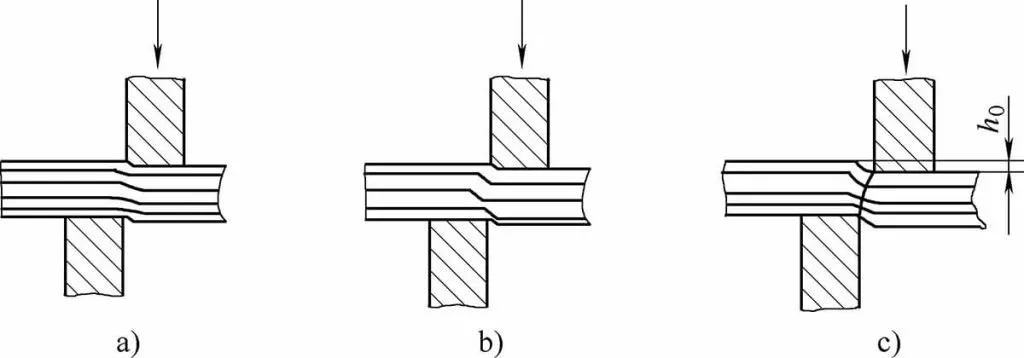

Процесс стрижки ножницами с прямой кромкой можно разделить на три этапа:

Стадия упругой деформации

Когда начинается стрижка, верхний нож сначала соприкасается с листовым материалом и оказывает на него давление. Это давление увеличивается от нуля до предела упругости, в результате чего материал подвергается упругой деформации, как показано на рис. 2-10a. Если в этот момент снять давление, листовой материал вернется в исходное состояние.

a) Стадия упругой деформации

б) Стадия пластической деформации

в) Стадия разрушения

Стадия пластической деформации

По мере того как верхний нож продолжает опускаться, давление, оказываемое срезающей кромкой на материал, возрастает. Когда давление на листовой материал превышает предел упругости, листовой материал подвергается локальной пластической деформации изгиба. В то же время кромка верхнего лезвия начинает вдавливаться в листовой материал, как показано на рис. 2-10b.

Стадия разрушения материала

После того как верхнее лезвие вдавливается в материал на определенную высоту h, происходит концентрация напряжений, и на кончике режущей кромки начинают образовываться трещины. По мере увеличения давления трещины быстро расширяются, что в конечном итоге приводит к разрушению материала на две части, завершая процесс срезания, как показано на рис. 2-10c.

Качество поверхности среза при стрижке плоскими ножницами зависит от свойств самого материала и размера зазора между верхним и нижним лезвиями. Как правило, чем тверже материал, подвергаемый стрижке, тем меньше блестящая область на поверхности среза, а значит, процесс стрижки короче. И наоборот, чем мягче материал, тем шире блестящая область на поверхности среза, и процесс стрижки занимает больше времени.

Кроме того, зазор между верхним и нижним лезвиями существенно влияет на качество поверхности среза. Соответствующий зазор между лезвиями позволяет получить более яркую блестящую область на поверхности среза, с небольшими заусенцами и изгибами, а также гладкую поверхность срезаемого материала.

Если зазор слишком мал, это приведет к разрушению разрушенной части поверхности среза и увеличению усилия среза. Если зазор слишком велик, разрезанный материал может сильно изгибаться и растягиваться в месте излома, что приведет к образованию заусенцев на кромке среза и размерам, не соответствующим требованиям.

Величина зазора между лезвиями обычно составляет от 0,02 до 0,05 т, в зависимости от типа и толщины листового материала.

Ножницы с угловым лезвием

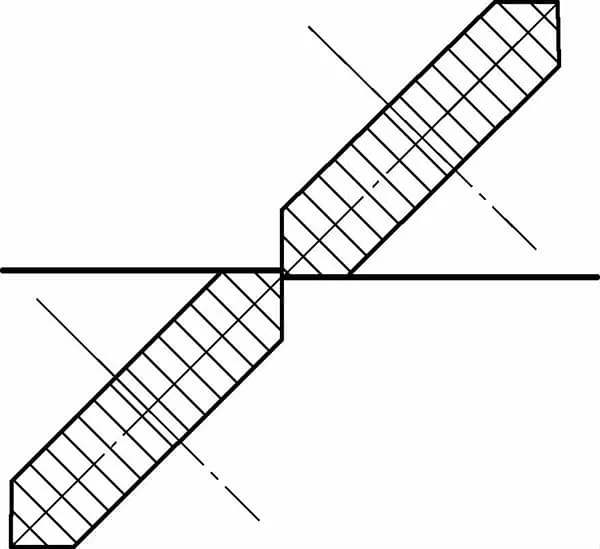

Ножницы с угловым ножом отличаются от ножниц с плоским ножом. Это процесс резки листовых или рулонных материалов на ножничном станке, где верхние и нижние лезвия пересекаются под фиксированным углом.

В отличие от стрижки плоским лезвием, когда все лезвие соприкасается с листом для одновременного среза, при стрижке угловым лезвием соприкасается только небольшая часть лезвия, постепенно выполняя срез. Это значительно снижает усилие стрижки по сравнению со стрижкой плоскими лезвиями. Ножницы, ручные ножницы и настольные ручные ножницы - все они используют технику стрижки с угловым лезвием.

(1) Процесс стрижки

Как показано на рис. 2-11, процесс стрижки начинается с того, что только часть верхнего лезвия соприкасается с листом. Затем вдоль края листа образуется трещина, и по мере продолжения стрижки трещина раскрывается при движении верхнего лезвия вниз, постепенно разделяя лист на две части. Принцип деформации материала на каждом этапе практически такой же, как и при стрижке плоским лезвием.

1 - верхняя лопасть, 2 - нижняя лопасть, 3 - листовой металл

(2) Угол сдвига φ

При стрижке угловым ножом рабочий ход верхнего ножа намного больше, чем при стрижке плоским ножом. Величина хода определяется длиной стрижки и углом сдвига φ. В процессе работы, благодаря наличию угла сдвига, лист не только подвергается такой же деформации, как и при стрижке плоскими лезвиями, но и прогибается вниз под действием давления верхнего лезвия.

Это приводит к деформации, скручиванию и растяжению листа, что является самым большим недостатком ножниц с угловым ножом. Тем не менее, благодаря снижению усилия стрижки, этот метод стрижки наиболее часто используется в штамповочном производстве. Он часто используется для резки широких и тонких листов и рулонных материалов.

Угол среза φ может уменьшить усилие среза, делая процесс среза плавным и постепенным. Однако для предотвращения выскальзывания листа из ножа и чрезмерного изгиба максимальный угол не должен превышать 12°. Величина угла φ зависит от толщины листа. Как правило, для листов толщиной 3-10 мм угол составляет 1°-3°; для листов толщиной 10-35 мм угол φ составляет 3°-5°.

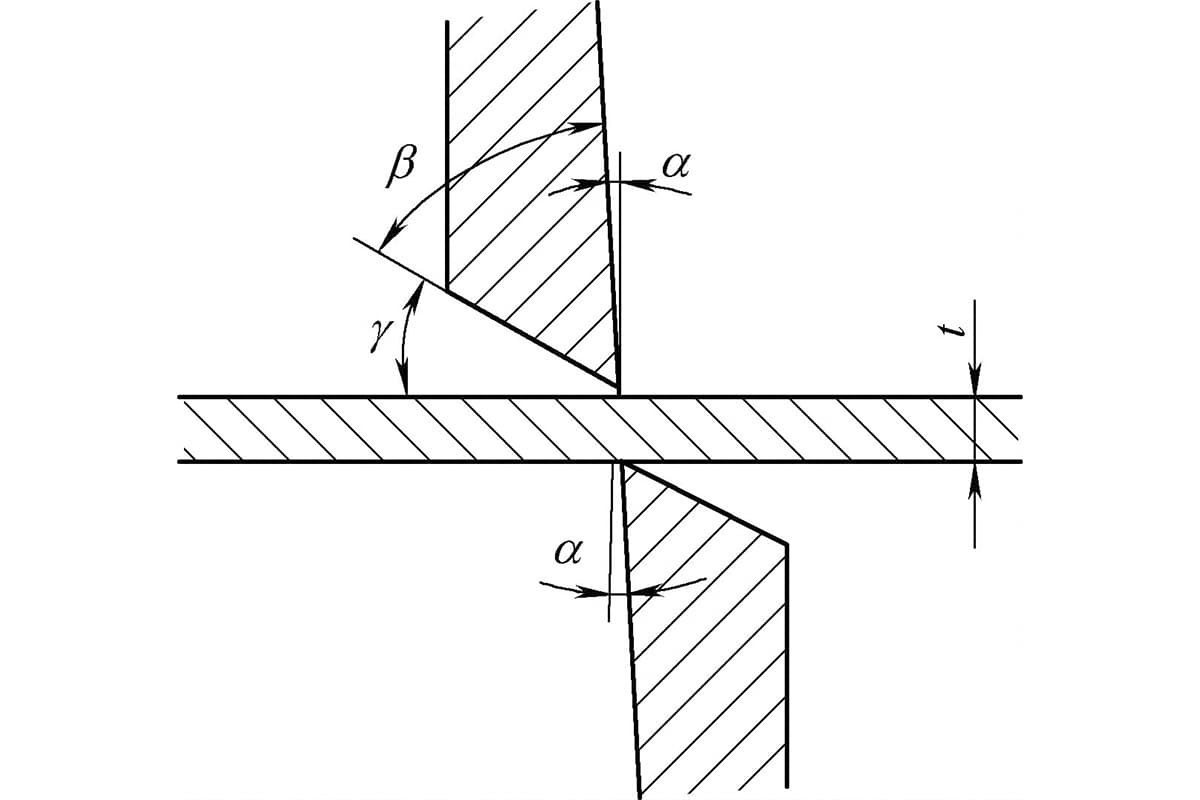

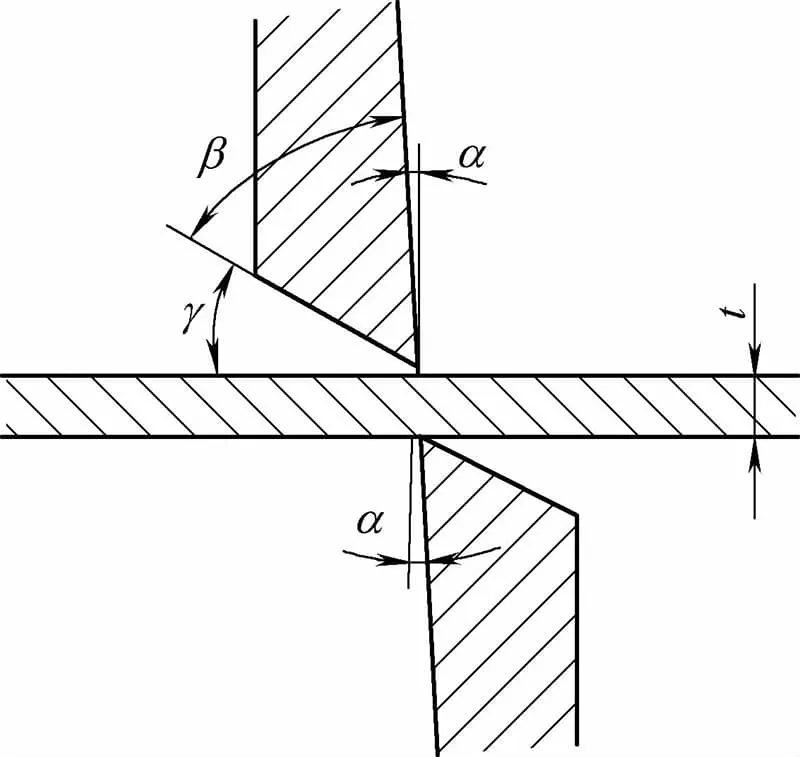

(3) Угол лопасти β

Как показано на рис. 2-12, величина угла наклона лезвия β напрямую влияет на прочность режущей кромки, качество среза и усилие среза. Величина угла наклона лезвия β обычно определяется твердостью материала. При стрижке более твердых листов угол β должен составлять 75°-85°; при стрижке очень мягких листов (таких как чистая медь, алюминий и т. д.) угол β должен составлять 65°-75°.

Однако, когда угол β меньше 90°, лист изгибается под давлением и отходит от среза. Это явление особенно заметно для толстых и узких полос, которые часто необходимо выпрямлять после стрижки.

Поэтому на типичных ножницах с механическим приводом для удобства заточки ножей угол β часто устанавливается на 90°. В то же время, чтобы уменьшить трение между верхней частью лезвия и листом, на лезвии должен быть выточен задний угол α, обычно α составляет 1,5°-3°.

(4) Усилие срезания

Усилие срезания, используемое при стрижке плоских ножей, можно рассчитать по следующей формуле:

Fквартира = KBtτ

Вот,

- Fквартира - сила сдвига (Н);

- B - ширина листа (мм); t - толщина листа (мм);

- τ - предел прочности материала при сдвиге (МПа).

- K - коэффициент, учитывающий такие факторы, как затупление лопасти, изменение зазора между лопастями, колебания толщины материала и характеристики, увеличивающие усилие среза. Обычно K принимается равным 1,3.

Формула для расчета усилия срезания при работе ножниц с угловым лезвием выглядит следующим образом:

Fугловой = K - 0,6τ × t2/tanφ

Здесь K - коэффициент затупления лопасти, принимаемый равным 1,3; φ - угол наклона лопасти (°).

Как правило, нет необходимости рассчитывать усилие среза. Вы можете просто выбрать его в соответствии с основными характеристиками t × B, указанными на ножницах. Здесь t означает максимальную толщину листа, который можно срезать, а B - максимальную ширину, которую можно срезать. Однако при проектировании ножниц максимальная толщина листа обычно определяется исходя из прочности на срез стали 25 или стали 30.

Поэтому, если срезаемый материал превышает расчетную прочность, его нельзя использовать в соответствии с максимальной толщиной листа, указанной на ножницах. В это время максимальную толщину срезаемого листа для различных материалов следует пересчитать в соответствии с формулой для усилия среза.

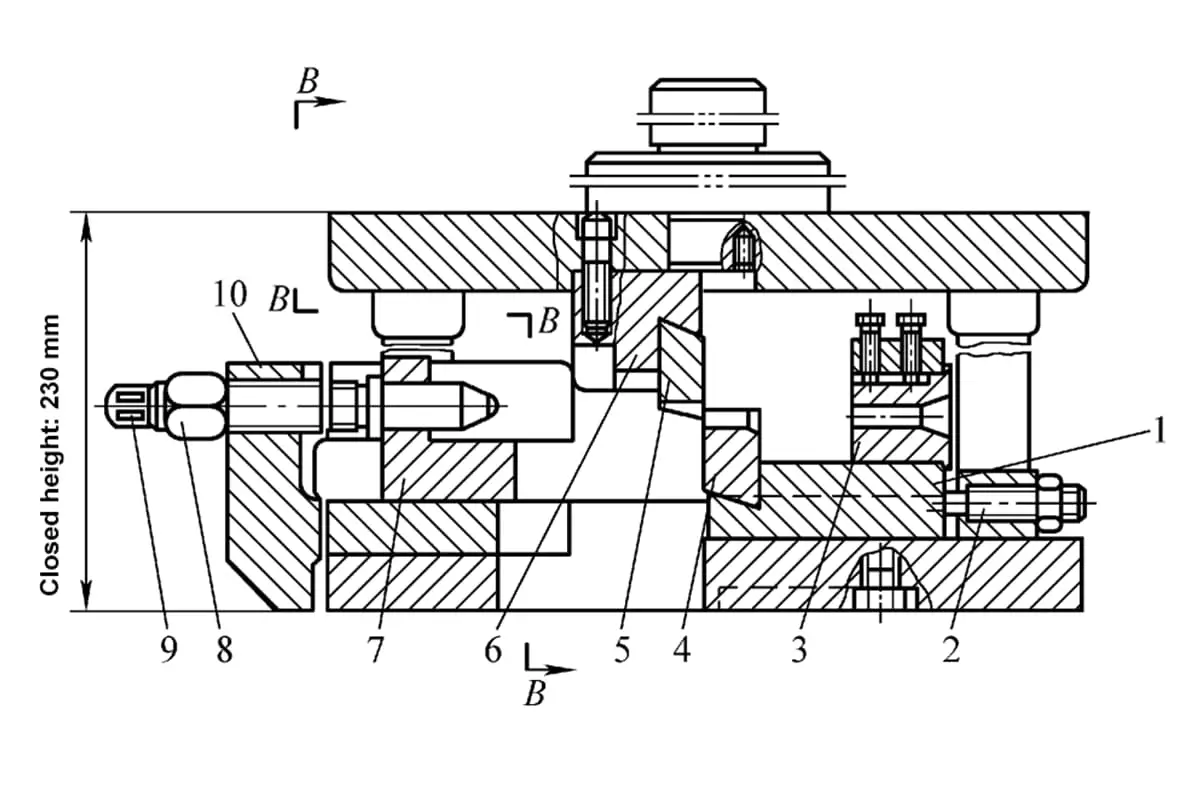

Обрезка валков

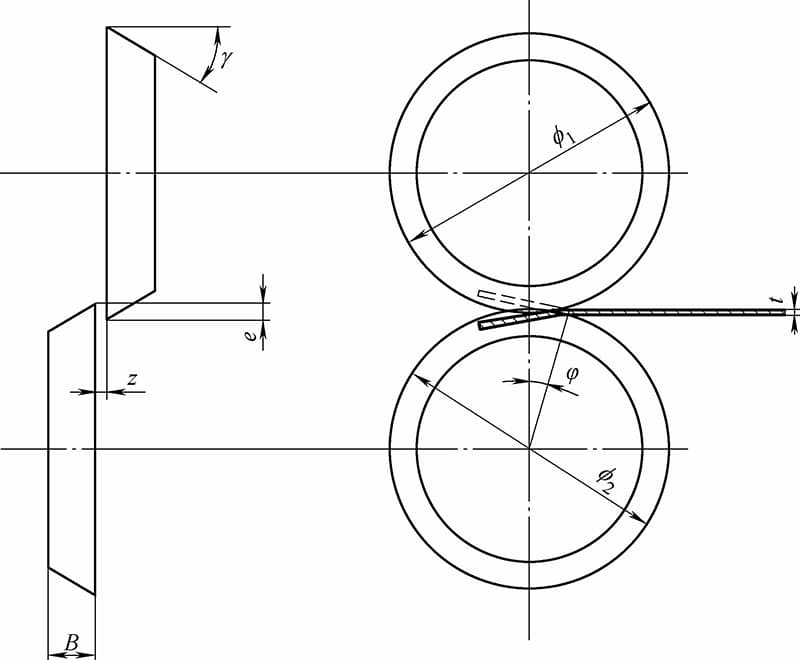

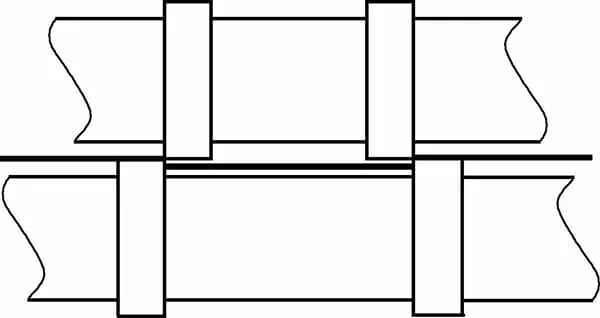

(1) Принцип работы роликовых ножниц

Роликовые ножницы, также известные как дисковые ножницы, - это метод резки материала путем пропускания его между двумя дисковыми ножницами, вращающимися в противоположных направлениях. Этот метод часто используется для продольной резки очень длинных листов или рулонов, что делает его важнейшим средством подготовки материала. Принцип этого метода резки показан на рис. 2-13.

Две оси роликовых ножниц обычно параллельны друг другу и плоскости разрезаемого материала. Тем не менее, некоторые производители специально делают дисковые ножи наклонными для выполнения криволинейной резки.

При роликовой резке материал подается за счет трения между вращающимся дисковым ножом и материалом. Для обеспечения нормальной работы процесса резки угол контакта между ножом и материалом должен быть менее 15°. Поэтому при проектировании дискового резака в первую очередь необходимо выполнить следующую формулу:

(φ1+φ2) / 2 ≥ 35t

Как правило, диаметр дисковой прокатной фрезы должен превышать 100 т.

Кроме того, могут быть установлены другие размеры: величина шагания прокатной фрезы составляет (0,2~0,3)t; ширина прокатной фрезы составляет 25~30 мм; зазор между прокатными фрезами составляет (0,025~0,05)t; угол наклона прокатной фрезы, α, составляет 30°~45°.

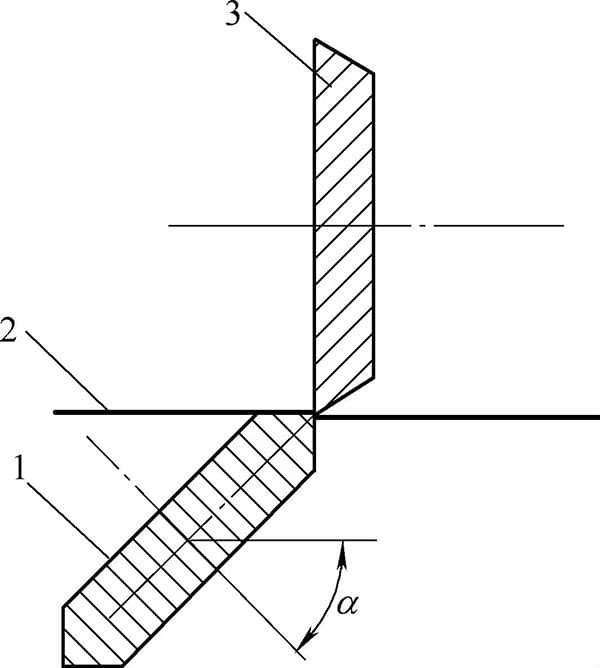

Примечательно, что когда величина шагания прокатного резца равна нулю или два прокатных резца разделены, листовой металл может вращаться в лезвиях и измельчаться в заготовки с произвольными изогнутыми краями.

Однороликовый станок для стрижки колес имеет только одну пару роликовых резцов. Благодаря различным углам наклона они могут срезать заготовки с различными кривыми или внутренними контурами отверстий. На рис. 2-14 показаны дисковые ножницы с наклонной нижней фрезой. На рис. 2-15 показаны дисковые ножницы с наклонными верхним и нижним резцами. Оба типа вальцовочных станков могут обрабатывать прямые и изогнутые заготовки.

1. Нижний резец, 2. Листовой материал, 3. Верхний резец.

(2) Область применения роликовых ножниц

Роликовые ножницы могут использоваться для решения следующих задач:

1) Резка. Отличительной особенностью роликовых ножниц является то, что линия резки не ограничена размером матрицы, что позволяет добиться бесконечной длины. В соответствии с этим принципом на верхнем и нижнем валах располагается несколько пар стригальных дисков. В соответствии с заданной шириной дисковые ножницы могут разделять рулонный листовой материал на несколько параллельных полос. Расстояние между кромками каждой пары режущих дисков равно ширине полосы, как показано на рис. 2-16.

Этот процесс особенно важен для экономии материала и повышения эффективности работы, особенно для некоторых вырубных элементов с длинными кромками, параллельными направлению подачи, что может значительно уменьшить усилие пробивки. В процессе продольной сепарации роликовые ножницы оказывают на материал горизонтальное тяговое усилие.

Для полос, расположенных в середине листа, горизонтальные силы с обеих сторон уравновешены, но крайние линии среза теряют этот баланс, поэтому крайняя пара срезающих колес должна иметь угол среза β около 75°.

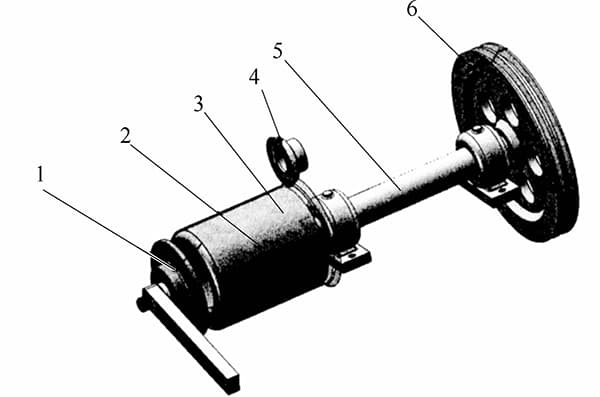

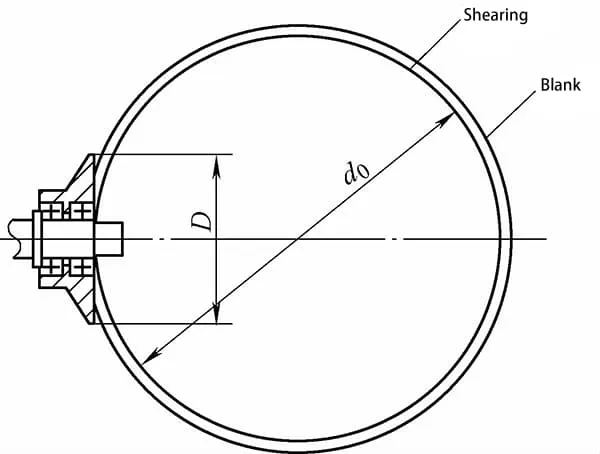

2) Обрезка цилиндрических и чашеобразных деталей. При производстве изделий из нержавеющей стали ножницы обычно используются для обрезки краев вращательно вытянутых деталей диаметром ≤400 мм, как показано на рис. 2-17.

1 - упор, 2 - прижимное колесо, 3 - заготовка, 4 - верхний срезной диск, 5 - главный вал, 6 - ременное колесо

3) Кольцевые ножницы для изделий, похожих на раковину. Кольцевые ножницы могут заменить обрезной штамп для крупных тянутых деталей, особенно диаметром более 400 мм. При кольцевой стрижке верхний и нижний ножницы заменяют пуансон и матрицу, что позволяет сэкономить значительное количество штамповой стали, затрат на термообработку и резку металла. Чем больше диаметр обрезаемой детали, тем экономичнее этот метод.

Это связано с тем, что чем больше диаметр вырубного штампа, тем толще штамп и его стенки, тем больше размеры верхнего и нижнего посадочных мест штампа и тем больше расход материала. Кольцевые ножницы обладают высокой универсальностью и позволяют сэкономить инвестиции в оборудование, заменяя большие прессы и ручной труд (см. рис. 2-42).

Например, для детали толщиной 1,0 мм и диаметром 800 мм, если обрезка кромок выполняется методом штамповки, расход материала на весь комплект штампов составляет не менее 500 кг, а технические характеристики станка должны быть выше 1500 кН.

В отличие от этого, при использовании рычажного механизма для срезания диски и кронштейны могут быть универсальными деталями, которые в определенном смысле можно считать не требующими затрат; с точки зрения компонентов, срезание требует только замены одного сердечника пресс-формы, эквивалентного верхней плите вырубной пресс-формы.

С точки зрения производительности, усилие на ручке ножниц должно составлять всего около 50 Н. Сравнивая эти два способа, можно сказать, что преимущества кольцевых ножниц очевидны, особенно если размер партии невелик.

4) Кольцевая стрижка плоских заготовок. Основное преимущество кольцевой резки плоских заготовок заключается в том, что после резки материал может сразу попасть в процесс отбортовки или кромкования, а форма для резки не влияет на выполнение следующего процесса. Заготовку нужно зажать только один раз, чтобы завершить обрезку кромок, отбортовку или обработку кромок, при этом повторное центрирование не требуется.

5) Кольцевые ножницы имеют минимальный рабочий диаметр, то есть диаметр прижимного стригущего ролика должен составлять менее 1/5 диаметра дорожки ножниц; в противном случае это легко приведет к неровным краям стрижки. Диаметр прижимного ролика и диаметр дорожки ножниц показаны на рис. 2-18.

(3) Обработка стригущих колес

Ножницы можно разделить на нажимные и несущие колеса, также известные как верхние и нижние ножницы.

Перед термообработкой на ножевом круге должна быть выдолблена область за пределами зарезервированной ширины лезвия, чтобы уменьшить количество тепла, выделяемого при заточке лезвия. Радиальное и осевое биение ножевого диска должно быть менее 0,02 мм.

Задний угол лезвия прижимного колеса должен составлять 25°. Оставьте прямой участок или задний угол в 3° на кромке ножа (0,5~1)t; это может предотвратить вытягивание материала во время сепарации. Ножницы, как правило, должны быть с двойными подшипниками, чтобы обеспечить точный ход ножниц и надежную работу. Если условия ограничены и можно использовать только один подшипник, следует использовать прецизионный подшипник качения класса E или выше.

Качающиеся ножницы

Официальное название качающихся ножниц - плавающий ротационный штамп для глубокой вытяжки деталей (см. рис. 2-43). По правилу движения точки массы в спиральной канавке происходит позиционное смещение между пуансоном и штампом, благодаря чему достигается разделение заготовки. Движение штампа в спиральной канавке напоминает раскачивание бамбуковой палки в цилиндре, поэтому в производстве этот метод стрижки известен как качающиеся ножницы.

В отличие от заготовки, пуансон в качающихся ножницах также совершает вертикальное движение, но плоскость среза параллельна горизонтальной плоскости. Поэтому чем больше центральный угол срезаемой заготовки, тем лучше, или, другими словами, чем ближе угол пересечения точки среза с горизонтальной плоскостью к прямому углу, тем лучше.

Качающиеся ножницы обычно используются для резки вытянутых деталей, где угол пересечения между точкой среза и горизонтальной плоскостью составляет более 40°, например, глубоких конических деталей, деталей чашеобразной формы и т.д.

Ножницы-качалки поставляются с собственной направляющей колонной и направляющей втулкой, поэтому требования к точности станка невысоки. Они обладают определенной универсальностью в отношении размера и формы заготовок. Заготовки, размер которых меньше максимального размера матрицы, могут быть обработаны на одной и той же подставке путем замены матрицы и пуансона.

Поскольку разделение различных квадрантов вытянутой детали происходит на разных этапах во время спуска пуансона, качающиеся ножницы могут также использовать прессы меньшей мощности для скалывания больших заготовок.

Преимущество качающихся ножниц в том, что они надежны и кромку лезвия можно быстро отремонтировать. Недостатком является относительная сложность проектирования и изготовления, особенно при большом диаметре заготовки. Поэтому этот тип ножниц часто используется для обрезки тянутых деталей диаметром менее 300 мм.

Ключевыми моментами для создания качающегося сдвига являются следующие:

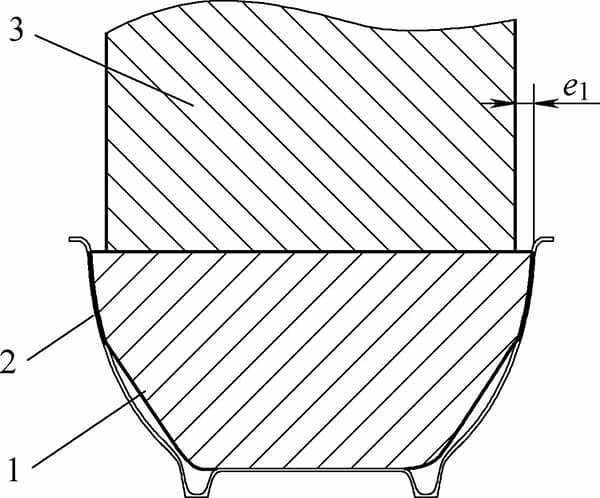

1) Разница в радиусе e1 между пуансоном и заготовкой не может быть больше эксцентриситета спирального ползуна. Лучше всего контролировать его в диапазоне от 2/3 до 4/5 эксцентриситета ползуна (см. рис. 2-19), т.е,

e1≤4/5×e

1 - прижимной блок, 2 - заготовка, 3 - пуансон.

В формуле "e" означает эксцентриситет винтового ползуна.

2) Прижимной сердечник должен быть отрегулирован на высоту, превышающую односторонний зазор поверхности штампа.

3) Угол спирали нити должен составлять не менее 3,5°.

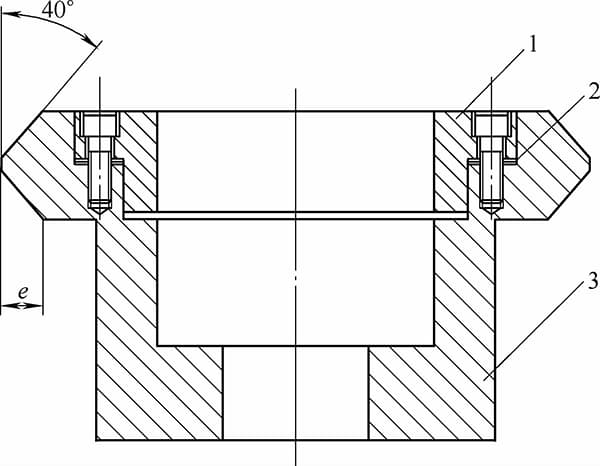

4) Угол пересечения контура ползунка с осью не должен превышать 40° и должен быть симметричным вдоль горизонтальной осевой линии, как показано на рис. 2-20.

1 - матрица, 2 - регулировочный обод, 3 - ползунок.

5) Спиральная втулка должна быть изготовлена из штамповой стали с тепловой втулкой из низкоуглеродистой стали, что может повысить износостойкость и прочность штампа.

6) Диаметр пуансона не может быть слишком маленьким. Если диаметр пуансона менее 18 мм, необходимо установить ограничитель, чтобы разделить вертикальное усилие, направленное вниз.

7) Рабочие поверхности ползуна и спирального паза должны иметь относительно низкое значение шероховатости поверхности и поддерживать хорошую смазку во время работы.

8) Когда ползун находится в движении, он не должен сталкиваться или мешать держателю штампа.