Основные показатели для оценки качества резки

В настоящее время в Китае не существует стандартов, касающихся качество лазерной резки поверхности, и на международном уровне не существует единого стандарта для оценки качества лазерная резка. Существует множество возможных показателей для оценки качества резки, которые в целом можно разделить на две категории: Одна состоит из дефектов резания, которых необходимо избегать в процессе резания.

Если эти дефекты присутствуют, разрезанный продукт считается неприемлемым. Другая категория включает количественные показатели качества резки, которые зависят от конкретного продукта, подвергаемого резке.

Дефекты лазерной резки

(1) Пережог

Перегорание происходит, когда мощность лазера слишком высока или скорость резки слишком медленно, в результате чего диапазон плавления заготовки превышает пределы, которые может сдуть поток газа высокого давления. Расплавленный металл сдувается не полностью, что приводит к пережогу и образованию поверхности реза неправильной формы, как показано на рис. 8-2.

a) Профиль поверхности резания при ожоге

b) Вид сверху на пропил

(2) Дросс

Под окалиной понимается явление, когда поток вспомогательного газа не может полностью сдуть расплавленный или испарившийся материал, образующийся в процессе резки, в результате чего шлак прилипает к нижней кромке поверхности реза, как показано на рис. 8-3. Строго говоря, если то, что прилипает к нижней кромке, не является полностью или частично шлаком, а представляет собой затвердевший металл, то это следует называть конкрециями.

Для простоты в настоящем документе все эти дефекты рассматриваются как окалина, и все они считаются одним из видов дефектов резки.

Количественные показатели качества резки

(1) Шероховатость поверхности резания

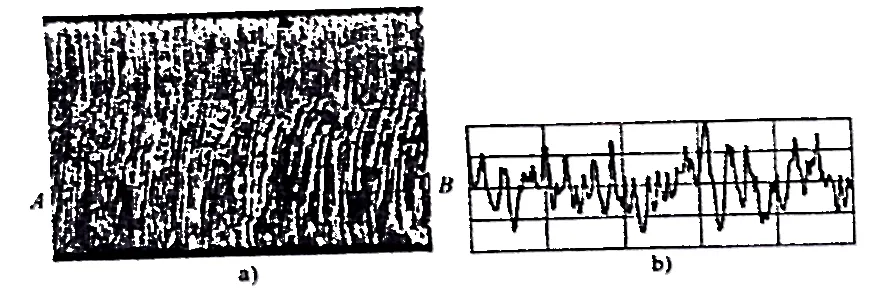

Шероховатость поверхности резания, обозначаемая как Rzявляется важным показателем качества резания. Если профиль поверхности резания имеет вид, показанный на рис. 8-4a, то линия контура поверхности у линии AB на рис. 8-4a, измеренная измерителем шероховатости поверхности, имеет вид, показанный на рис. 8-4b.

Rz среднее расстояние от пяти самых высоких точек до пяти самых низких точек на линии контура в пределах длины выборки, представляющее собой шероховатость поверхности резания на линии AB. В этой главе в основном анализируются факторы процесса, влияющие на шероховатость, а также методы обнаружения и контроля шероховатости в реальном времени.

a) Профиль режущей поверхности

b) Линия контура поверхности в положении AB

(2) Ширина пропила

Ширина пропила в основном зависит от режима луча и диаметра сфокусированного пятна, также определенное влияние оказывают параметры резки.

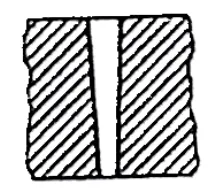

(3) Конусность пропила

При неправильном выборе параметров резки или недостаточном давлении вспомогательного газа пропил становится более широким в верхней части и более узким в нижней, образуя конусность, как показано на рис. 8-5. Однако для резки тонких листов это не является существенной проблемой.

В целом, основные показатели высококачественная лазерная резка это бездефектные срезы, низкие значения шероховатости поверхности и узкая ширина пропила.

Эталон для оценки шероховатости поверхности резания

Для лазерная резка При обработке материалов толщиной более 2 мм распределение шероховатости поверхности резания неравномерно и сильно варьируется в направлении толщины, что имеет две характерные особенности:

1) Профиль поверхности резания делится на две отдельные части, как показано на рис. 8-6. Верхняя часть гладкая, режущие полосы аккуратные и плотные, что приводит к меньшему значению шероховатости. Нижняя часть имеет беспорядочные режущие полосы и неровную поверхность, что приводит к большему значению шероховатости. Верхняя часть имеет характеристики прямого воздействия лазерного луча, в то время как нижняя часть имеет характеристики очистки расплавленного металла.

a) Непрерывная лазерная резкатолщина пластины 3 мм, P=800 Вт, v=30 мм/с

b) Импульсная лазерная резка, толщина пластины 2 мм, P=600 Вт, f=150 Гц, v=15 мм/с

c) Импульсная лазерная резка, толщина пластины 2 мм, P=600 Вт, f=250 Гц, v=15 мм/с

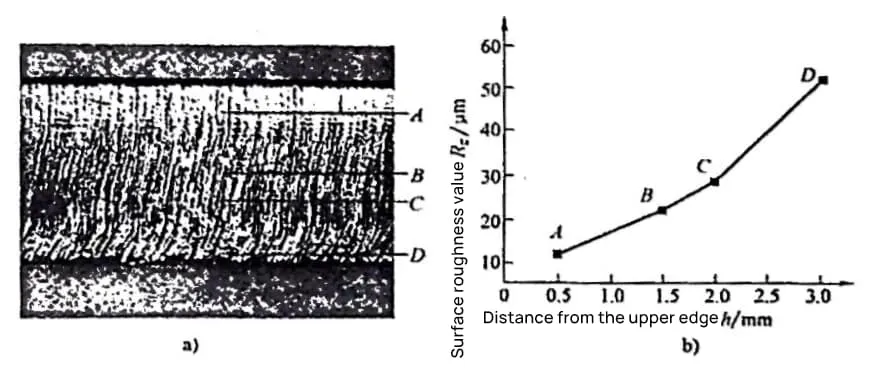

2) Шероховатость поверхности в верхней части поверхности резания в целом равномерна и не изменяется с высотой, в то время как шероховатость поверхности в нижней части изменяется с высотой, увеличиваясь к нижней кромке. Максимальное значение шероховатости поверхности достигается на нижней кромке, как показано на рис. 8-7.

a) Профиль режущей поверхности

b) Кривая изменения значения шероховатости поверхности в зависимости от высоты

Примечание: толщина пластины 3 мм, P=800 Вт, v=40 мм/с.

Из вышеизложенного видно, что вблизи нижней кромки, D, значение шероховатости поверхности является максимальным, что представляет собой слабое звено в качестве поверхности резания. Поэтому при оценке качества поверхности резания в качестве эталона следует использовать шероховатость нижней кромки. Однако на самом деле нижняя кромка - это просто линия, и ее шероховатость трудно измерить.

Чтобы решить эту проблему, можно вместо этого измерить шероховатость вблизи нижнего края. В этой главе она обозначается как "шероховатость вблизи кромки". Если не указано иное, все оценки, определения и контроль качества резания в этой главе основаны на шероховатости вблизи кромки.

В большинстве отечественных и зарубежных публикаций, включая ссылки, приведенные в данной главе, в качестве эталона используется шероховатость на расстоянии 1/3 от нижнего края толщины заготовки.

Хотя этот показатель полезен для описания тенденций в качестве поверхности резания или для сравнения, он не подходит в качестве основы для приемки или контроля, поскольку не является максимальным значением шероховатости поверхности и не отражает качество поверхности резания, имеющее практическое значение.