Лазерные сварочные аппараты отличаются гибкостью и широким спектром применения, что делает их востребованными в промышленной обработке. Лазерная сварка обычно используется для сваривания металлических материалов. Лазерный сварочный аппарат облучает поверхность металла высокоинтенсивным лазерным лучом, в результате чего металл плавится, а затем остывает и затвердевает.

По сравнению с традиционными сварочными аппаратами, лазерные сварочные аппараты обеспечивают превосходное качество обработки, минимальную деформацию и удвоенную эффективность.

Для достижения лучших результатов сварки, снижения теплового воздействия, обеспечения прочности и твердости мы на примере лазерного сварочного аппарата мощностью 1500 Вт расскажем о факторах, влияющих на результат лазерной сварки.

1. Питание

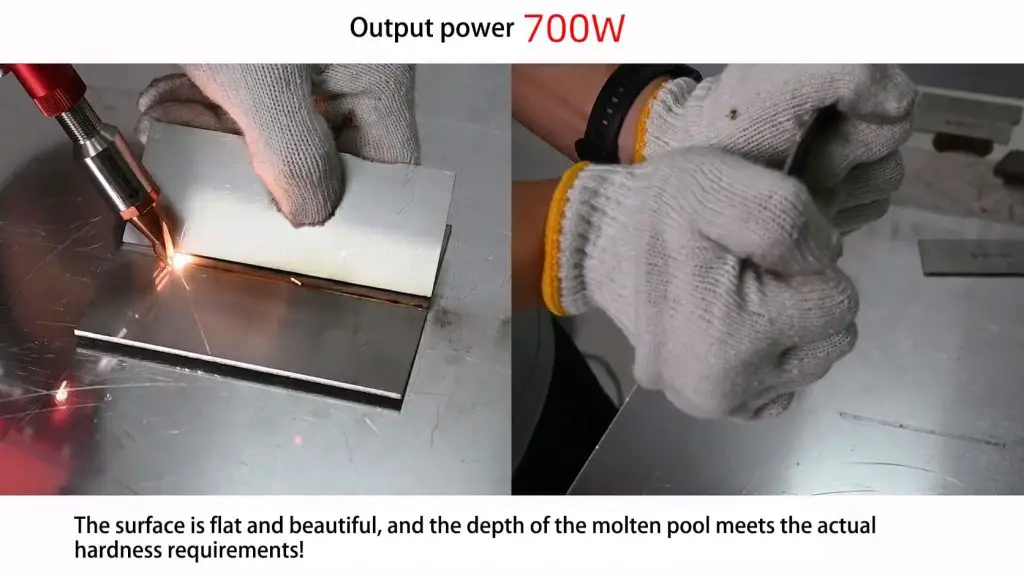

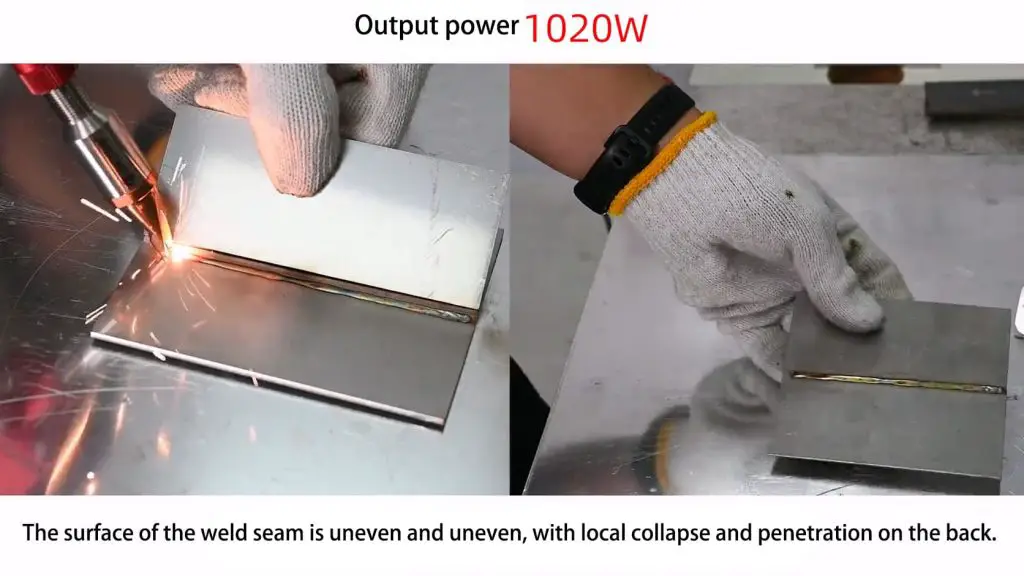

Толщина материала определяет мощность необходимого лазерного сварочного аппарата. В процессе лазерной сварки, если выходная мощность слишком высока или слишком низка, это повлияет на глубину проплавления.

- Демонстрационная машина: 1500 Вт ручной сварочный аппарат

- Образец: 2 мм нержавеющая сталь

Как видно из приведенного выше изображения, выходная мощность сильно влияет на толщину листа, что сказывается не только на качестве внешнего вида, но и на механических свойствах нашего сварочного процесса. Поэтому в процессе отладки рекомендуется сначала уточнить диапазон эффективной мощности для более точной настройки параметров.

2. Фокусное расстояние

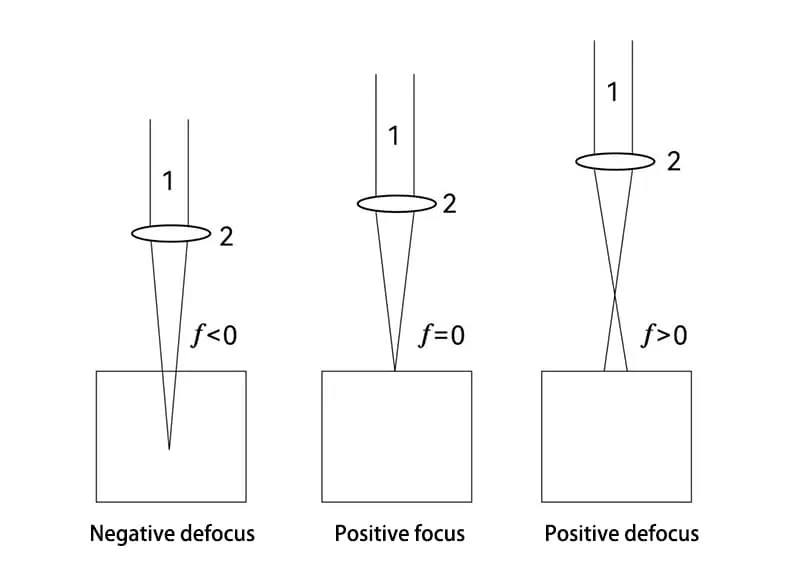

Фокусное расстояние относится к расстоянию от поверхности материала до самого маленького пятна сфокусированного лазерного луча во время сварки. Поскольку фокус лазера находится в центре светового пятна, если плотность мощности слишком высока, она легко испарится в отверстие. Вдали от лазерного фокуса распределение плотности мощности относительно равномерное.

Поэтому в процессе сварки необходимо изменять расстояние от фокуса до поверхности материала (также известное как расфокус) для достижения лучших результатов сварки. Размер расфокуса может изменить плотность мощности и световое пятно, что оказывает определенное влияние на качество сварки.

Расфокусировка подразделяется на положительную и отрицательную. При использовании положительного расфокуса глубина проплавления уменьшается, ширина проплавления немного увеличивается, а количество сварочных брызг уменьшается. При использовании отрицательного расфокуса глубина проплавления увеличивается, ширина проплавления немного увеличивается, а сварочное разбрызгивание уменьшается.

Когда дефокус F=0 (в фокусе), плотность мощности лазера увеличивается, и во время сварки будут разбрызгиваться брызги. В реальных приложениях, при сварке тонких пластин, глубина проплавления мала, поэтому целесообразно использовать положительный дефокус.

Когда глубина плавления больше, используется отрицательная расфокусировка (если расфокусировка слишком велика, эффект будет неочевиден, а энергия, скорее всего, рассеется).

3. Ширина

Под шириной понимается заданная ширина, образуемая лазерным лучом, отражающимся туда и обратно с определенной скоростью на отражающем зеркале при определенном угле поворота. При малой ширине можно получить концентрированную и высокоплотную лазерную энергию. При большой ширине можно получить большую площадь лазерной энергии.

Ширина сварного шва напрямую влияет на производительность сварки и вызывает определенные изменения в соотношении глубины и ширины. При постоянной скорости и частоте колебаний, когда ширина уменьшается, ширина сварного шва и зона теплового воздействия на поверхности материала уменьшаются, глубина проплавления увеличивается, а производительность сварки остается стабильной.

При увеличении ширины ширина сварного шва и площадь теплового воздействия на поверхности материала увеличиваются, распределение энергии не концентрируется, а глубина проплавления уменьшается. Для более толстых материалов чем лучше соотношение глубины и ширины, тем лучше качество сварного шва.

4. Частота

Частота в основном влияет на внешний вид и качество сварного шва. При постоянной скорости, если частота лазера снижается, скорость перекрытия точек сварки уменьшается, и поверхность сварного шва становится относительно грубой. Если частота лазера слишком высока, могут возникнуть проблемы со шлаком или проплавлением.

В процессе сварки, в зависимости от обрабатываемых материалов и требований к сварке, можно выбрать соответствующую частоту сварки, чтобы обеспечить определенную скорость наложения, а сварной шов будет более гладким и чистым.

Использование Artizono ручная лазерная сварка например, при частоте колебаний 20 Гц форма сварного шва получается аккуратной, а эффект проплавления шва - неглубоким. Соответствующая частота колебаний позволяет достичь хороших результатов сварки.

В процессе сварки, если нет особых требований к внешнему виду и производительности, используя лазерный сварочный аппарат нашей компании, мы предлагаем отрегулировать частотный диапазон до 14 Гц-20 Гц.

5. Скорость

Что касается скорости, то при высокоскоростной сварке глубина проплавления будет меньше. Как правило, при сварке тонких листов или материалов с лучшими характеристиками рекомендуется использовать высокоскоростную сварку, и наоборот.

В процессе сварки скорость также влияет на эстетику сварного шва. Низкоскоростная сварка склонна к провисанию, а высокоскоростная может привести к образованию неровных швов.

Кроме того, на эффект лазерной сварки также влияют различные факторы, такие как газ, скорость поглощения материала и форма волны. В реальных случаях сварки мы можем гибко регулировать основные параметры лазерной сварки в соответствии с потребностями обработки и проводить многочисленные испытания для достижения лучших результатов сварки.

6. Заключение

Детали и компоненты, изготовленные с использованием технологии лазерной сварки, не только отвечают самым высоким эксплуатационным требованиям, но и значительно повышают эффективность производства.

По сравнению с традиционной технологией сварки, хотя первоначальные инвестиционные затраты на лазерную сварку выше, эффект от нее нельзя игнорировать. Постепенное развитие технологии лазерной сварки откроет больше возможностей для инноваций и модернизации в промышленном секторе.