Сущность холодной экструзии

Холодная экструзия использует принцип пластической деформации металлических материалов. В условиях комнатной температуры металлическая заготовка в холодном состоянии помещается в полость пресс-формы, установленной на прессе.

Под воздействием значительного давления и определенной скорости металлическая заготовка подвергается пластическому течению. Через зазор между пуансоном и матрицейили на выходе из фильеры, выдавливаются полые детали или сплошные детали с поперечным сечением, меньшим, чем поперечное сечение заготовки.

Этот процесс позволяет добиться желаемой формы и размера, сохраняя при этом высокие механические свойства экструдированных деталей. Холодная экструзия - один из методов обработки деталей без сколов или с минимальным количеством сколов и является передовым методом обработки металлопластика.

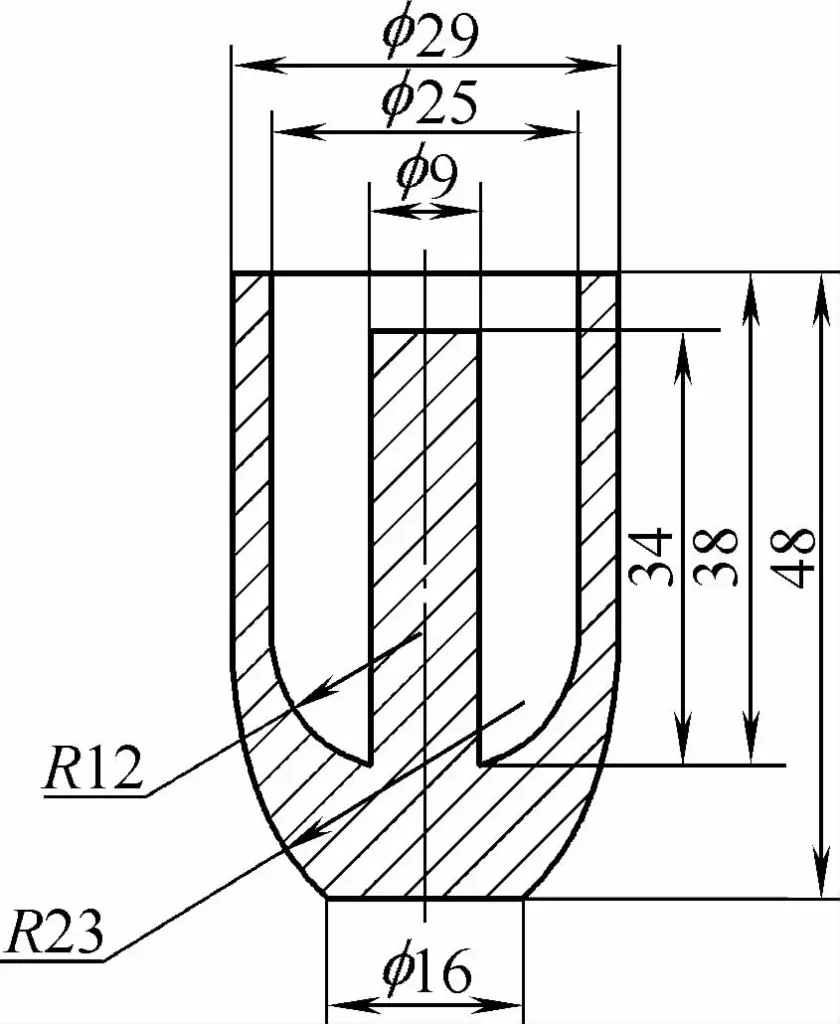

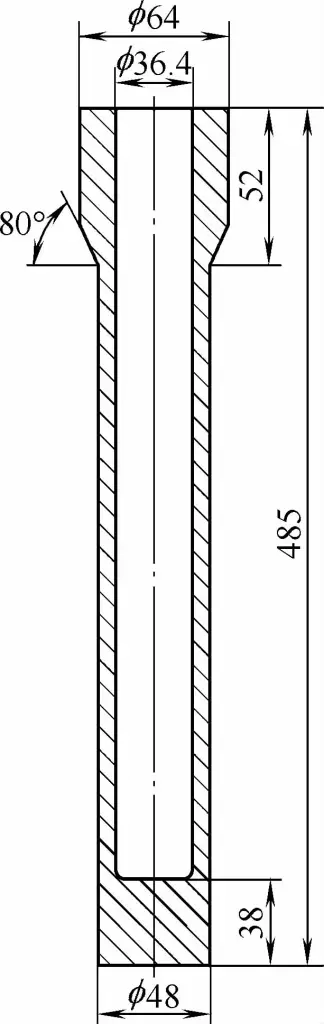

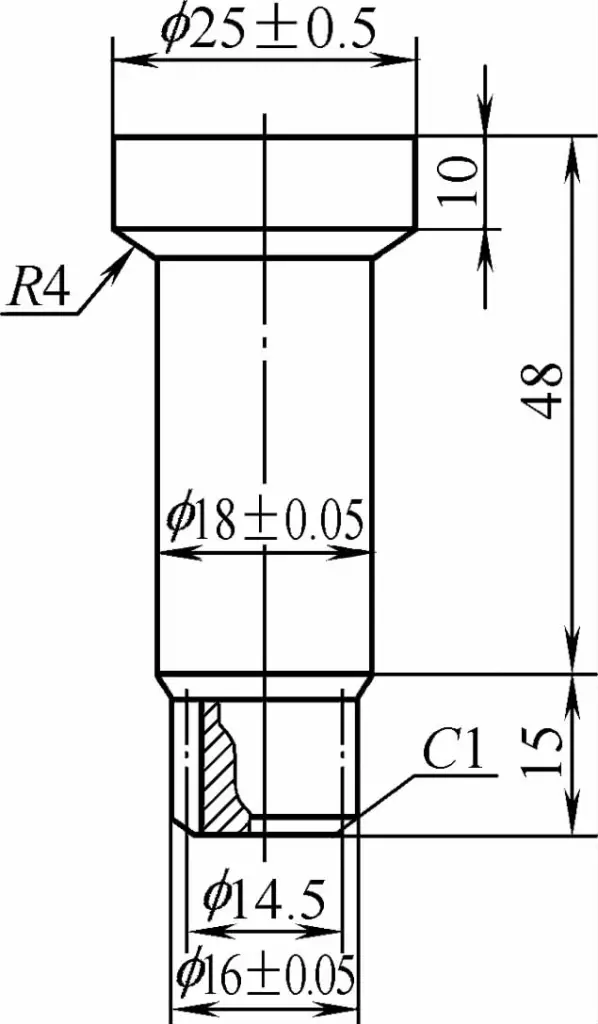

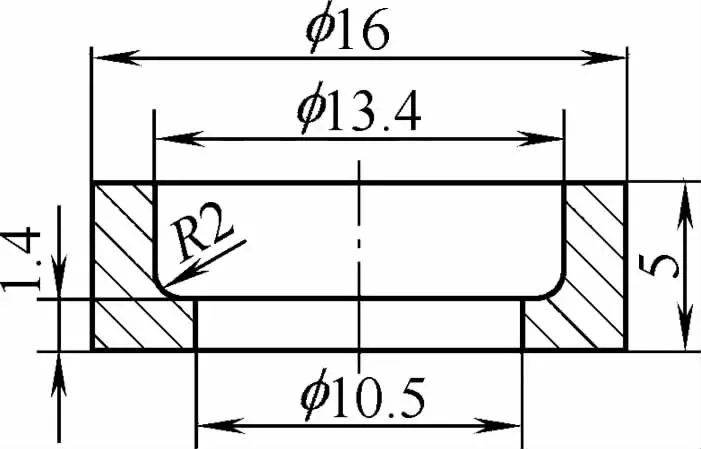

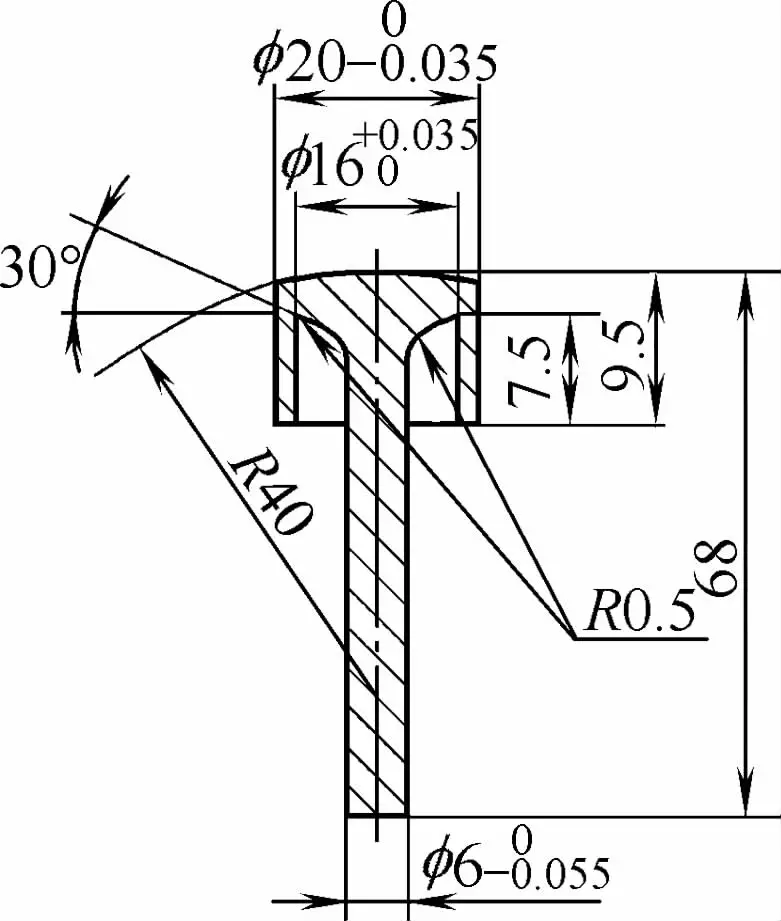

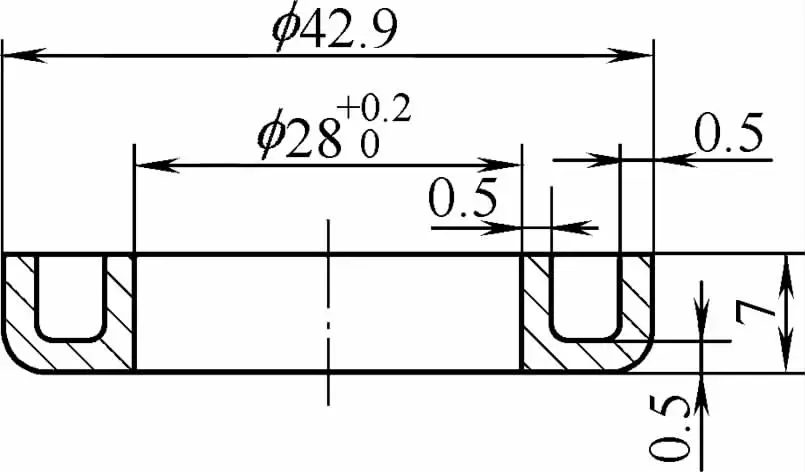

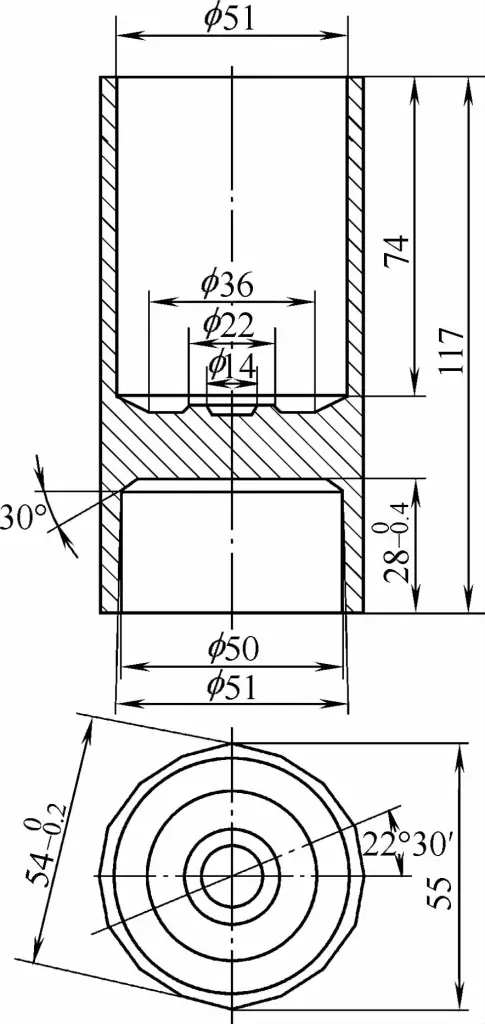

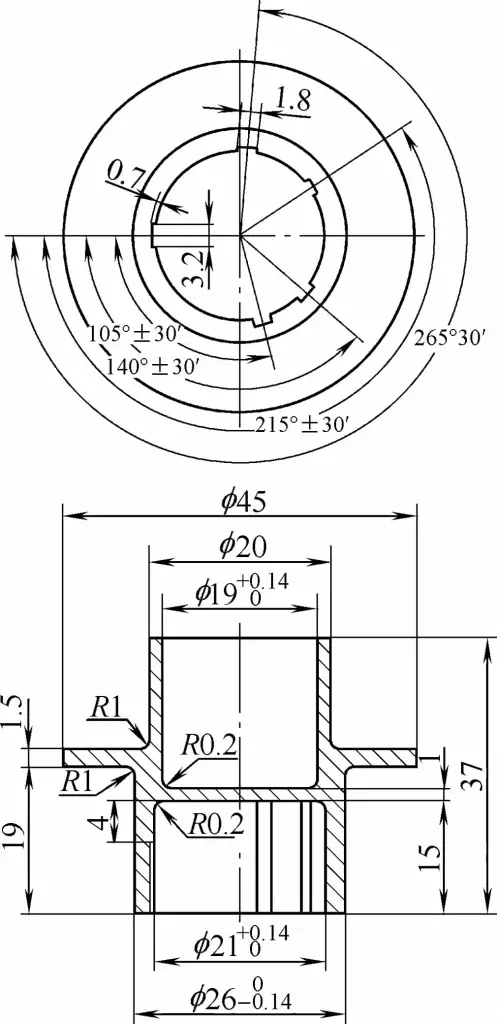

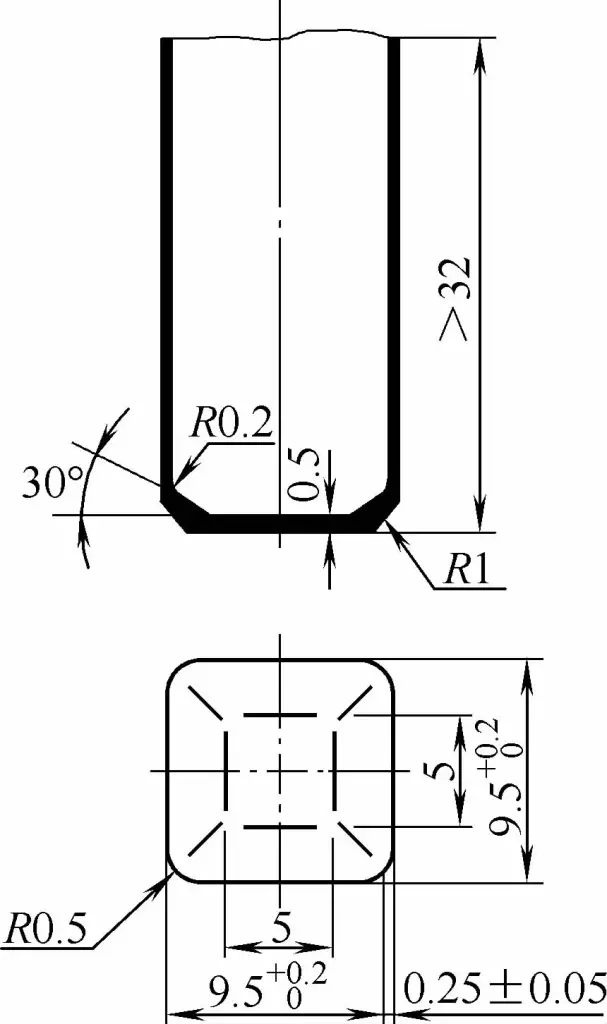

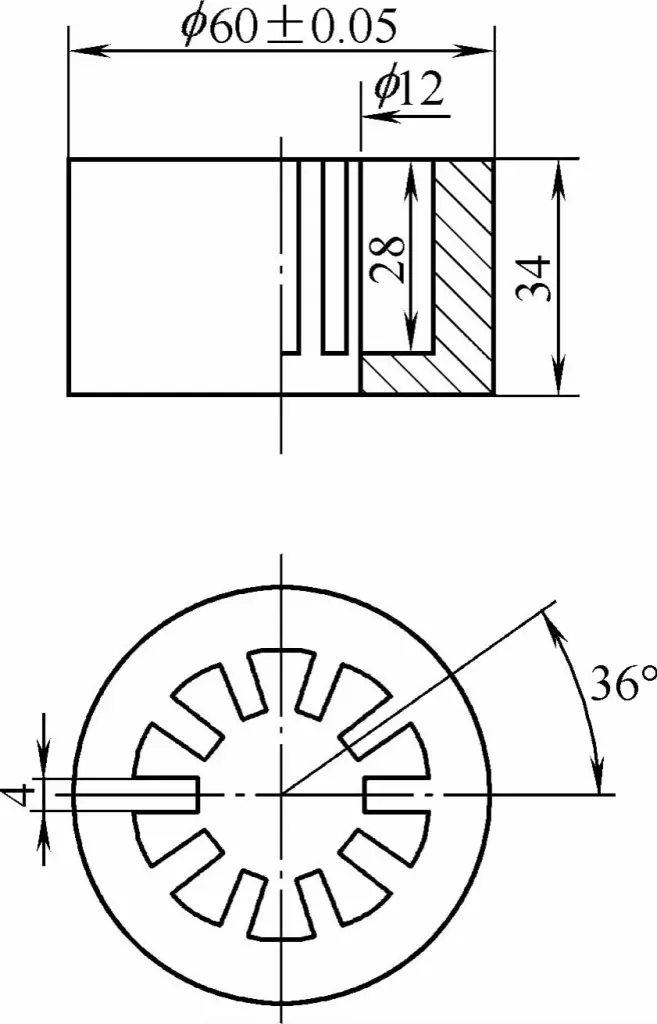

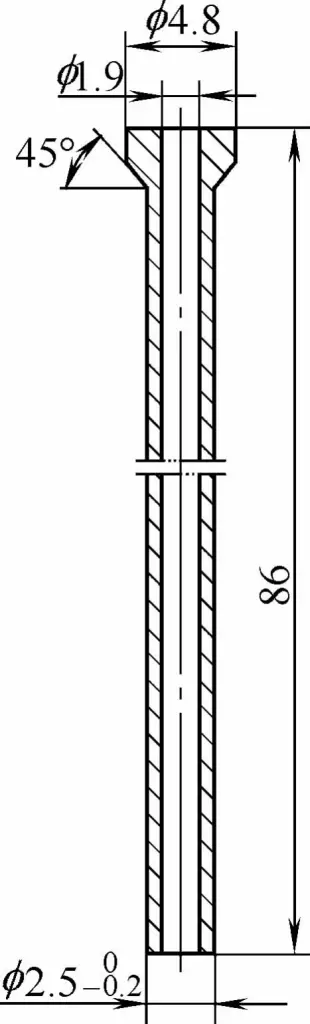

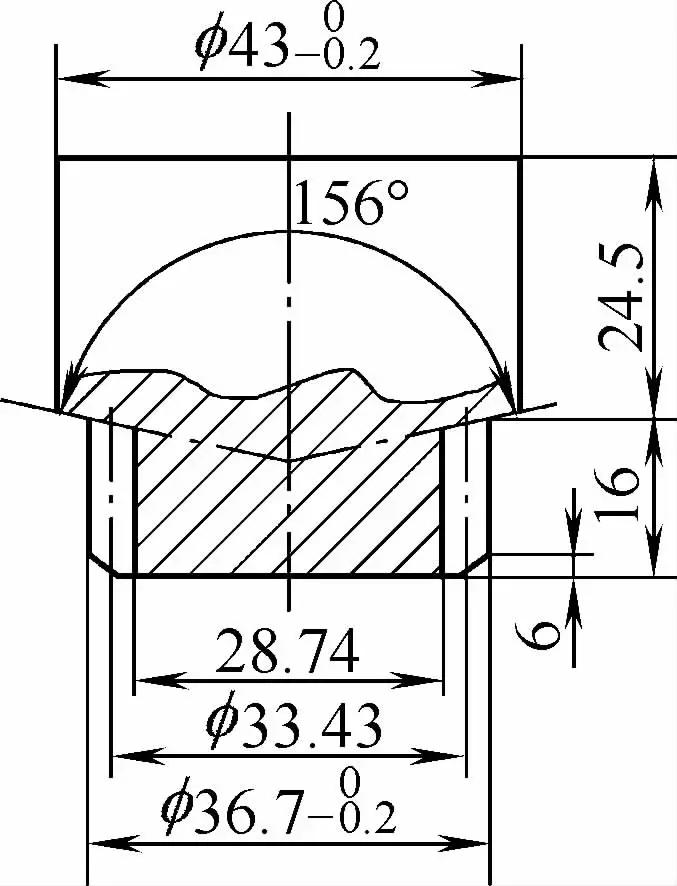

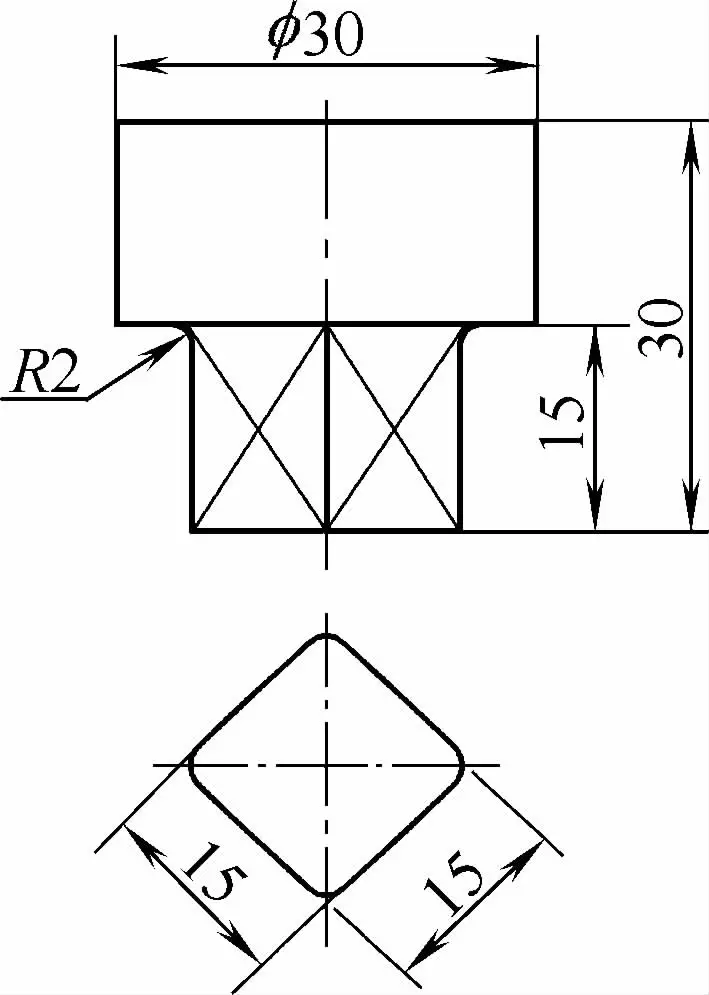

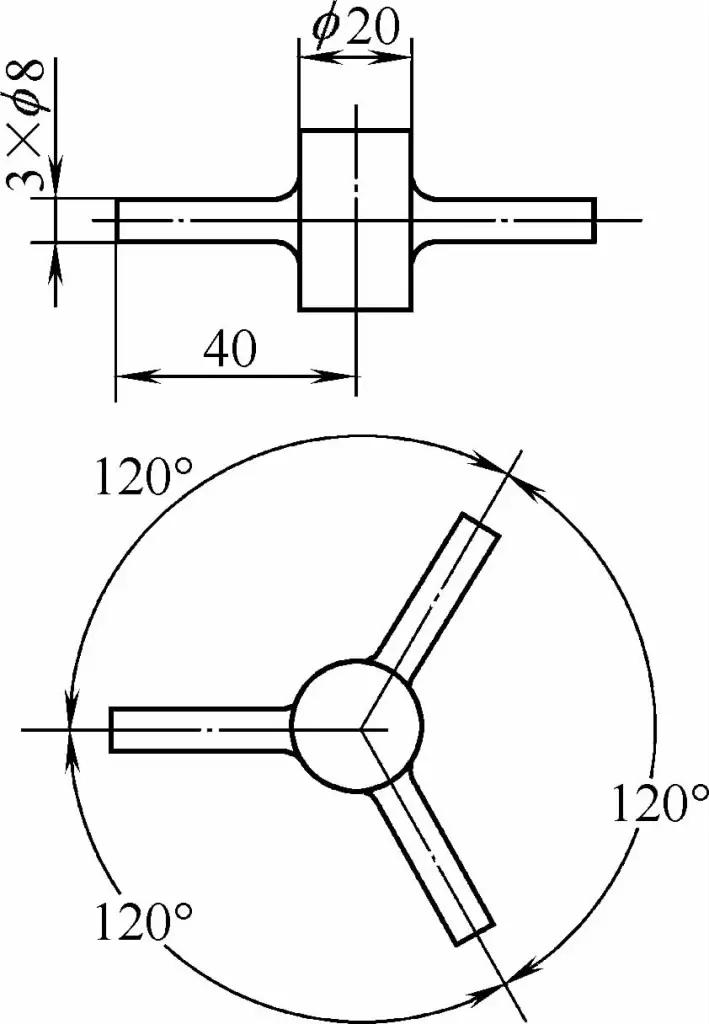

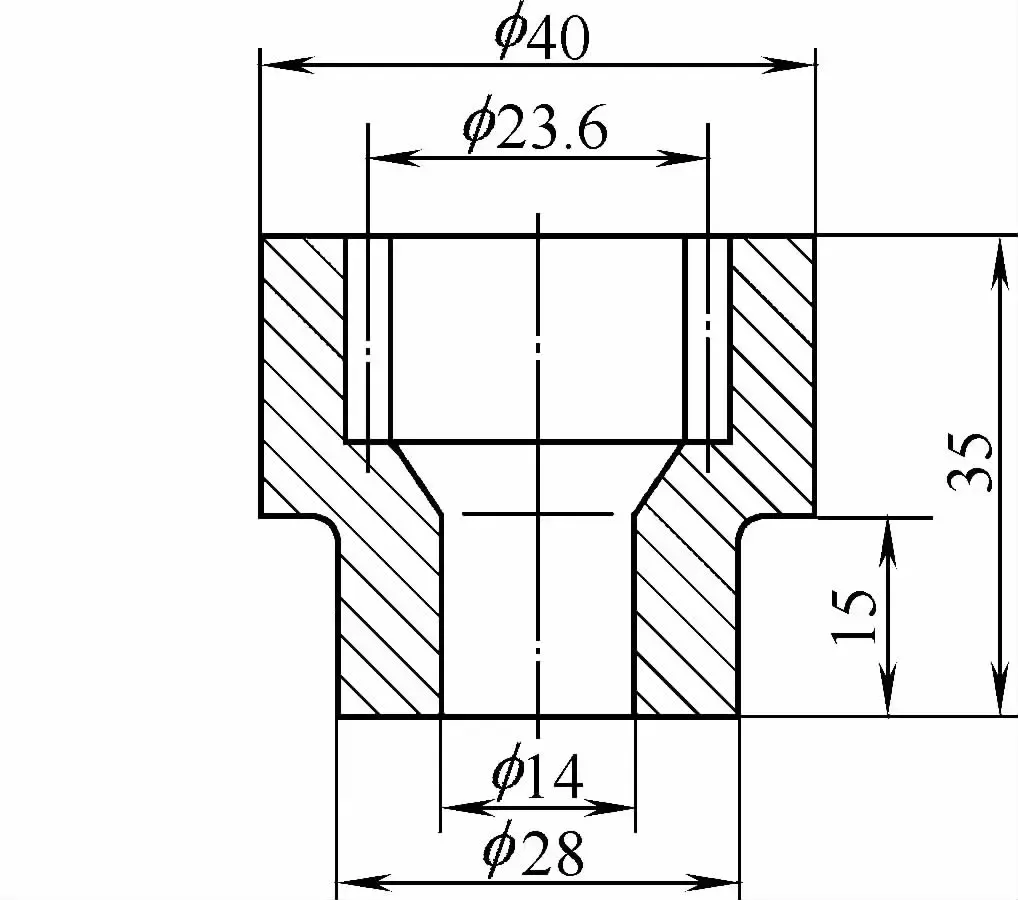

Сердечник челнока швейной машины из углеродистой стали, цилиндр с глубоким отверстием из низкоуглеродистой стали, вал редуктора стиральной машины из среднеуглеродистой стали и соединительный колпачок из углеродистой инструментальной стали, показанные на рис. 1-1 - 1-4, производятся методом холодной экструзии.

Как видно из приведенных выше изображений изделий, холодная экструзия опирается на пресс-форму для управления потоком металла и полагается на значительный объемный перенос размягченного металла для формирования требуемых деталей. Поэтому успех или неудача процесса холодной экструзии тесно связаны с конструкцией пресс-формы, материалами пресс-формы и обработкой металлической заготовки при отжиге.

Холодная экструзия может использоваться для производства серийных металлических деталей, а также для обработки различных полостей пресс-форм. На рис. 1-5-1-13 показаны детали, изготовленные методом холодной экструзии из чистого алюминия, алюминия с антикоррозийным покрытием, твердого алюминия, кованого алюминия, чистой меди, бескислородной меди, латуни, хромомолибденовой стали и подшипниковой стали.

Диапазон скоростей формования при холодной экструзии очень широк. В качестве оборудования могут использоваться специализированные прессы для холодной экструзии, общие механические прессы или гидравлические машины, фрикционные прессы или высокоскоростные молоты.

Классификация холодной экструзии

Холодная экструзия может быть классифицирована по направлению потока металла, скорости потока металла и т.д.

Классификация по направлению течения металла

Исходя из соотношения между направлением потока металла и направлением движения пуансона, существует семь типов методов холодной экструзии.

(1) Передняя экструзия

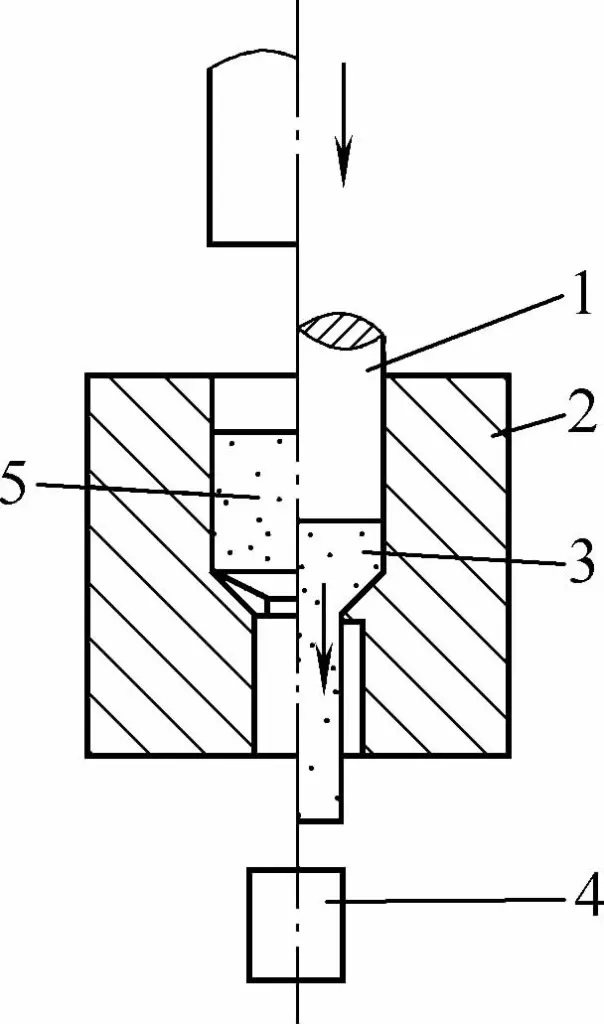

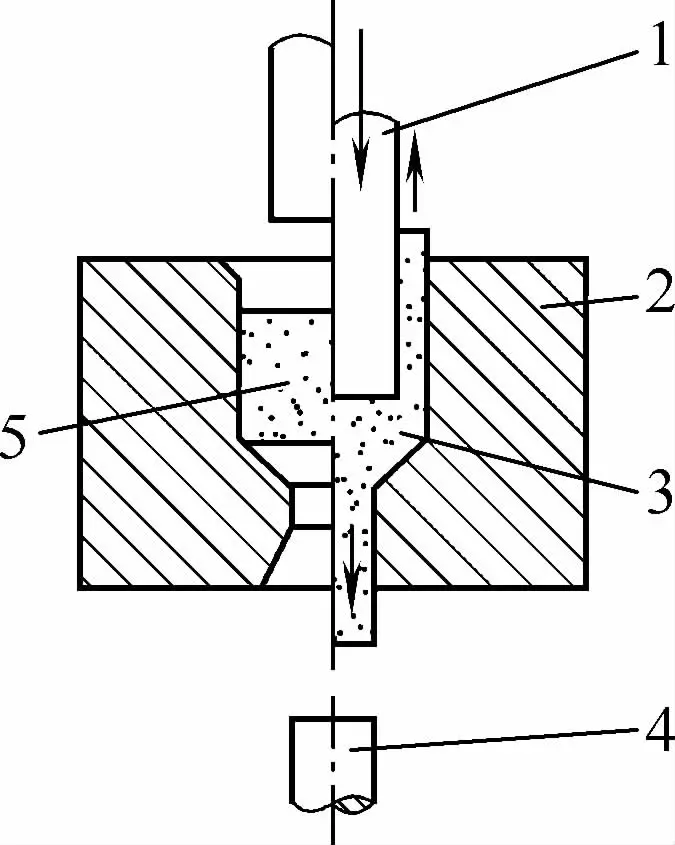

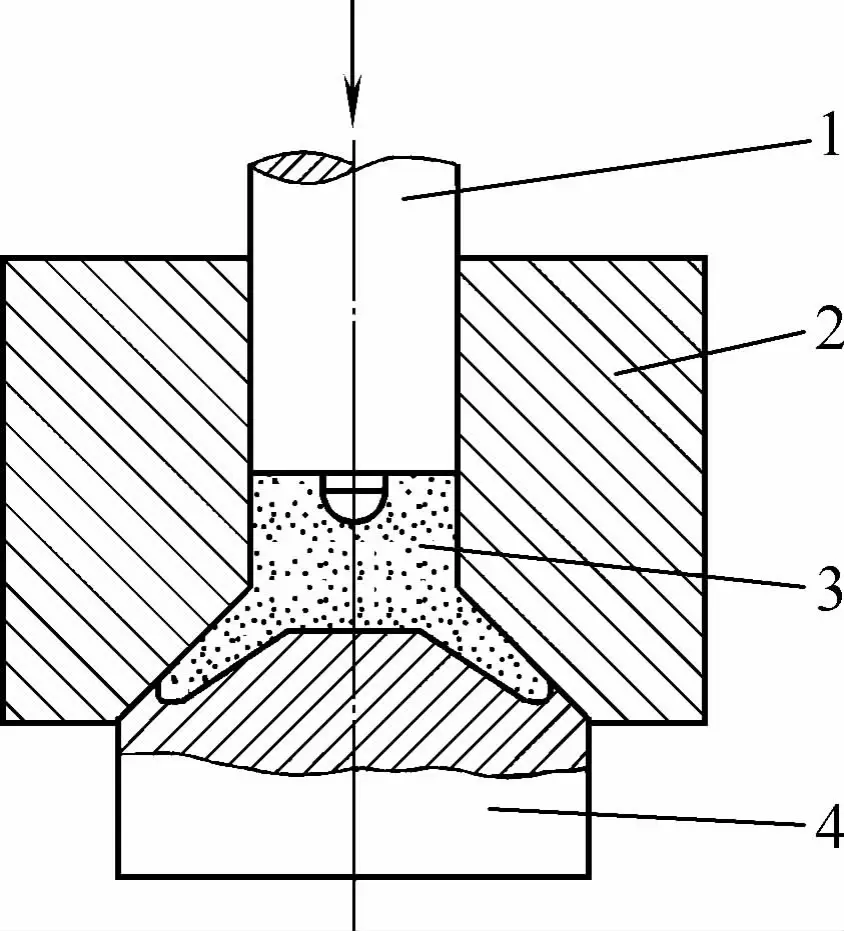

При прямом выдавливании направление потока металла совпадает с направлением движения пуансона. На рис. 1-14 показан случай прямого выдавливания сплошной заготовки.

В процессе обработки заготовка сначала помещается в штамп, а в нижней части штампа делается отверстие, размер которого примерно соответствует внешнему диаметру изготавливаемой детали. Затем пуансон используется для давления и выдавливания заготовки.

1 -Панч

2- Умереть

3 - Экструдированная деталь

4- Рама

5- Билет

Давление пуансона приводит металл в пластичное состояние и заставляет его вытекать из небольшого отверстия в матрице, формируя таким образом требуемую заготовку.

Вообще говоря, методом прямой экструзии можно получать сплошные детали различной формы (используя сплошные заготовки), а также полые детали различной формы (используя полые заготовки или чашеобразные заготовки).

На рис. 1-15 показан случай прямого выдавливания полой заготовки. К полым заготовкам относятся гильзы, оболочки, вкладыши и т. д.

1 -Панч

2- Умереть

3- Экструдированная деталь

4- Рама

5- Билет

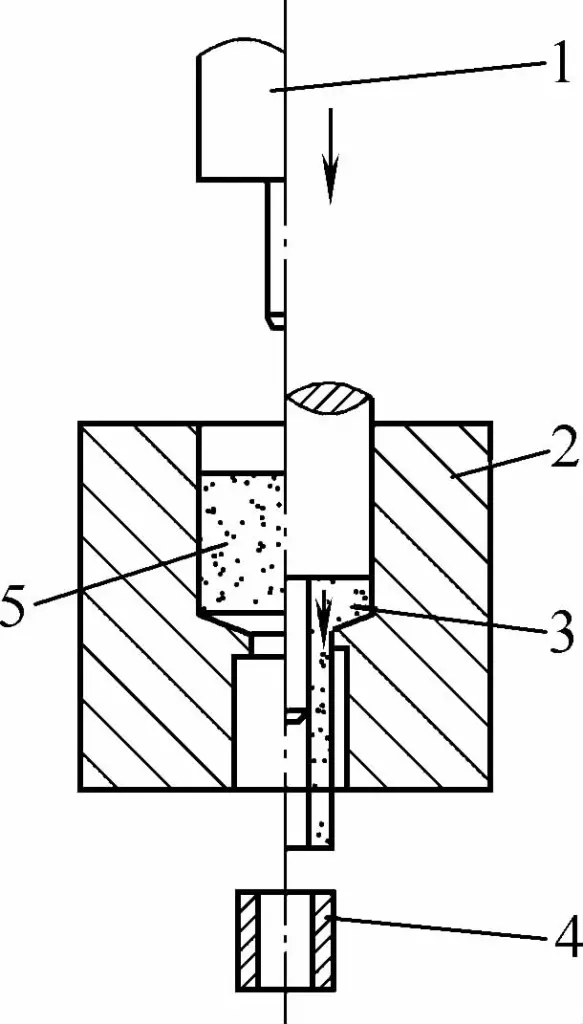

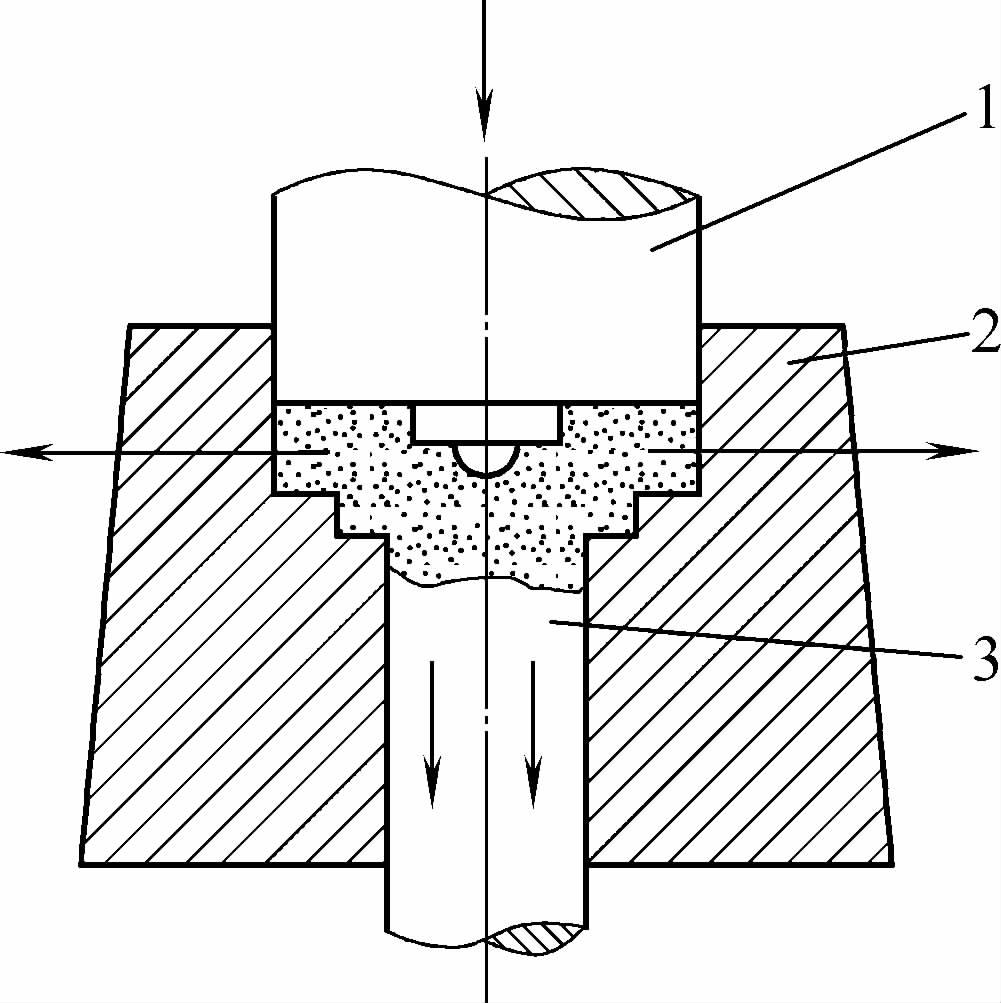

(2) Непрямая экструзия

При непрямой экструзии направление потока металла противоположно движению пуансона. На рис. 1-16 показан процесс косвенного выдавливания полой чашеобразной детали. Во время операции плоская заготовка помещается на дно матрицы (радиальный зазор между матрицей и пуансоном равен толщине стенки чашеобразной детали).

1 - Пунш

2- Умереть

3 - Экструдированная деталь

4 -Рам

5 -Билет

Когда пуансон оказывает давление на заготовку, металл течет вверх через зазор между пуансоном и матрицей, формируя таким образом желаемую полую чашеобразную деталь. Непрямая экструзия позволяет получать различные полые чашеобразные детали, такие как крышки, корпуса, гильзы, трубы, экраны и цоколи ламп.

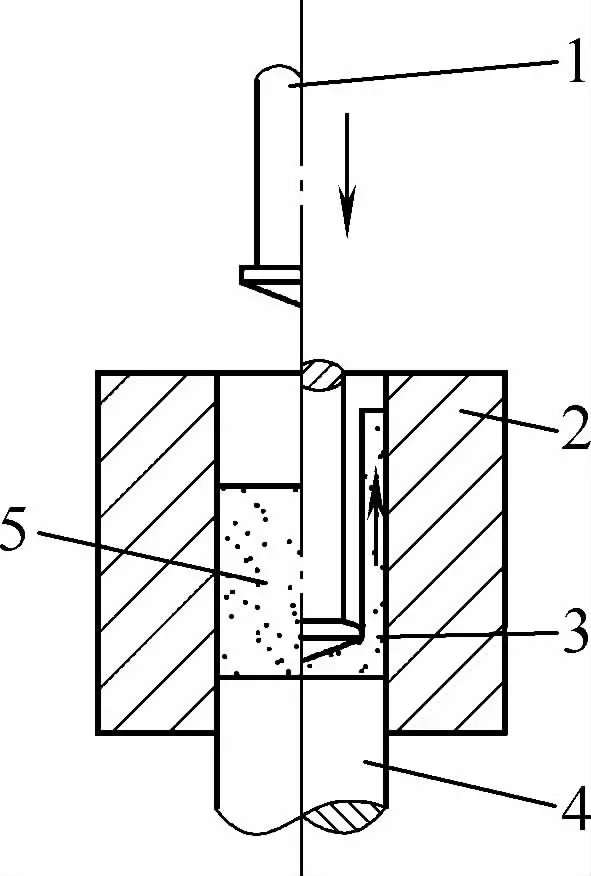

(3) Комбинированная экструзия

При комбинированной экструзии часть металла заготовки течет в том же направлении, что и движение пуансона, а остальная часть - в противоположном. На рис. 1-17 показано рабочее состояние комбинированной экструзии.

1 - Пунш

2 -Ди

3 - Экструдированная деталь

4 -Рам

5- Билет

Под давлением пуансона металл течет в двух разных направлениях, вызывая двунаправленную экструзионную деформацию. Это метод экструзии, который сочетает в себе прямую и непрямую экструзию.

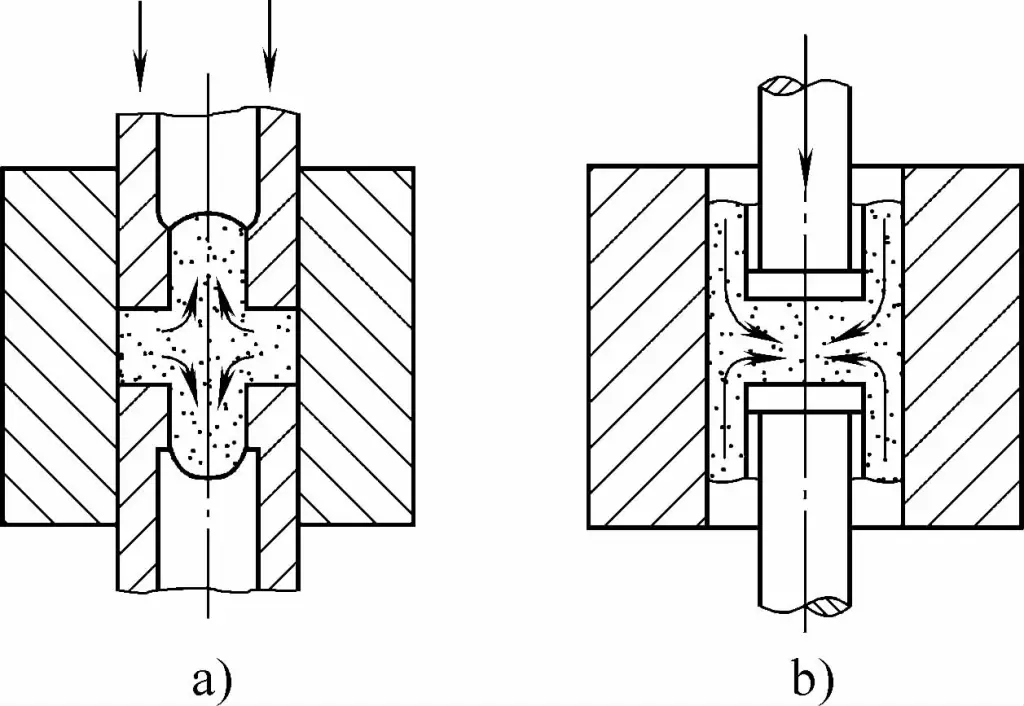

Исходя из различных комбинаций прямой и обратной экструзии, составную экструзию можно разделить на следующие три сценария: Стержневая экструзия (см. рис. 1-18a), которая представляет собой комбинацию стержневых деталей, экструдированных в обратном направлении, и стержневых деталей, экструдированных в прямом направлении;

Чашечно-чашечная составная экструзия (см. рис. 1-18b), которая представляет собой комбинацию чашечных деталей, выдавливаемых назад, и чашечных деталей, выдавливаемых вперед; чашечно-стержневая составная экструзия (см. рис. 1-17), которая представляет собой комбинацию чашечных деталей, выдавливаемых назад, и стержневых деталей, выдавливаемых вперед.

a) Стержень-стержень

b) Чашка с чашкой

Методы экструзии компаундов могут использоваться для производства деталей с двойной чашкой (например, поршневых пальцев для автомобилей), а также деталей с чашечным стержнем (например, сердечников челноков швейных машин).

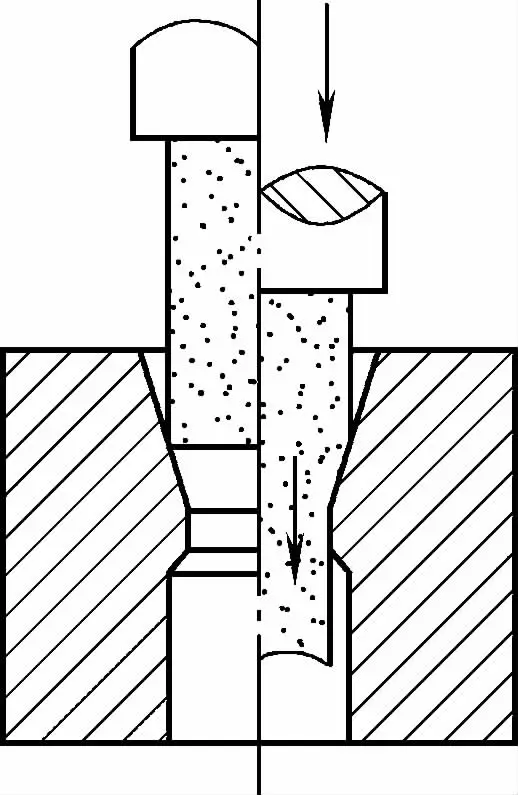

(4) Уменьшение экструзии

Это разновидность прямой экструзии с меньшей степенью деформации, при которой поперечное сечение заготовки уменьшается незначительно. На рис. 1-19 показана операция редукционной экструзии.

Редукционная экструзия в основном используется для изготовления ступенчатых деталей вала с небольшим перепадом диаметра, а также может применяться в качестве процесса обрезки деталей чашки с глубоким отверстием.

Прямая экструзия, обратная экструзия, комбинированная экструзия и восстановительная экструзия - это четыре наиболее широко используемых метода формования при холодной экструзии. Направление потока металла в этих четырех методах параллельно оси пуансона, поэтому их в совокупности называют осевой холодной экструзией.

(5) Радиальное выдавливание

При радиальной экструзии направление потока металла перпендикулярно направлению движения пуансона. На рис. 1-20 показана работа радиальной экструзии. Радиальная экструзия подразделяется также на центробежную и центростремительную. В основном она используется для изготовления заготовок зубчатых колес с заплечиками и поперечных валов.

На рис. 1-21 показано производство алюминиевых деталей методом радиальной центробежной холодной экструзии, при котором металлическая заготовка вытекает наружу в радиальном направлении под давлением пуансона.

На рис. 1-22 показан алюминиевый циферблат для коммуникационного оборудования, где внутренние зубцы и арабские цифры на внешней окружности выдавливаются последовательно, причем внутренние зубцы обрабатываются методом радиальной центростремительной экструзии.

6) Косая экструзия

Во время экструзии направление потока металла наклонено или изогнуто относительно направления движения пуансона. На рис. 1-23 показано рабочее состояние косой экструзии. Косая экструзия в основном используется для изготовления различных деталей сложной формы с наклонными или изогнутыми ветвями.

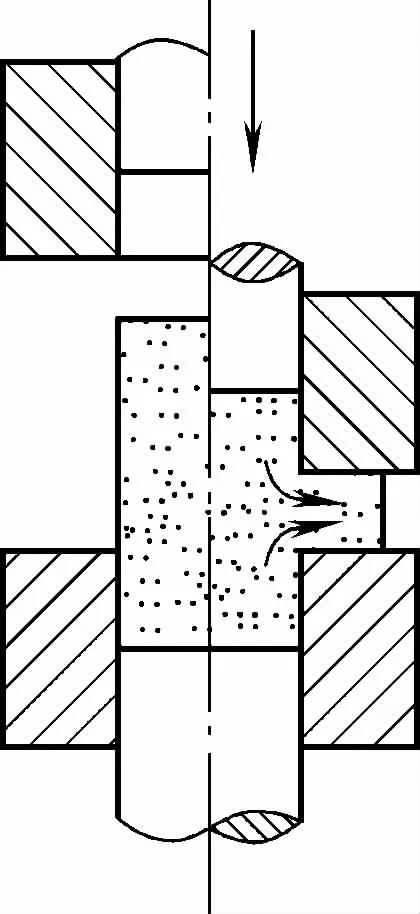

7) Метод экструзии с разгрузкой

Во время деформации поток металла имеет характеристики как экструзии, так и расплющивания, т.е. часть металла течет в осевом направлении вдоль пуансона, а другая часть - в радиальном. Этот метод формования, сочетающий холодную высадку и холодную экструзию, известен как метод экструзии с высадкой. На рис. 1-24 показано рабочее состояние метода экструзии с расстройкой.

1-Пуансон 2-Штамп 3-Экструдированная деталь

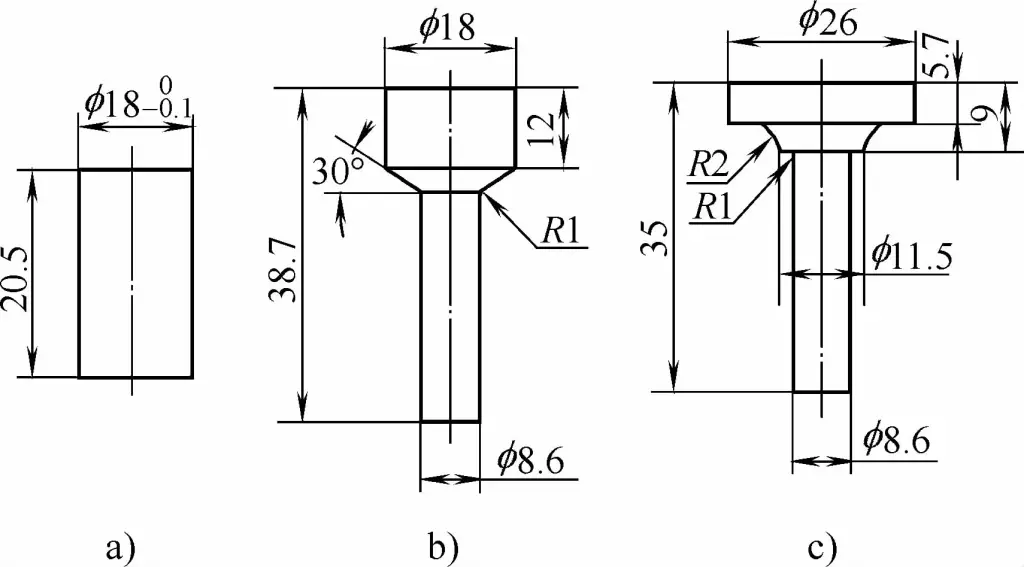

Он используется в основном для изготовления деталей с выпуклой головкой и деталей со ступенчатым валом. Опорный стержень, показанный на рис. 1-25, обрабатывается методом экструзии с расстроповкой, при котором сначала выполняется обычная экструзия, а затем расстроповка головки, сочетающая холодную экструзию и холодную расстроповку в одной операции.

a) Пустой

б) Экструзия

в) Расстраивать

Классификация по скорости потока металла

Холодную экструзию можно разделить на общескоростную, низкоскоростную и высокоскоростную, в зависимости от скорости потока металлической заготовки, заполняющей полость пресс-формы.

1) Высокоскоростная экструзия

Скорость холодной экструзии находится в диапазоне 0,5-2 м/с. Оборудование включает прессы общего назначения, клещевые прессы, фрикционные прессы и специальные экструзионные прессы.

2) Низкоскоростная экструзия

Используемое оборудование включает гидравлические прессы различного тоннажа, скорость которых достигает 0,01-0,1 м/с.

3) Высокоскоростная экструзия

Скорость скольжения оборудования может достигать 6-20 м/с, например, высокоскоростных молотов, молотов с противовесом и пневматических молотов.