I. Обзор

Рулонная штамповка листового металла (просто называемая рулонной штамповкой) - это метод обработки, при котором длинная полоса металла проходит через ряд формовочных валков, расположенных по прямой линии. При вращении валков полоса продвигается вперед и последовательно изгибается для придания формы.

Рама ветрового стекла автомобиля, нижние и боковые пластины железной телеги, обода и брызговики велосипеда, а также такие детали, как люк, витрина и оконная створка в строительстве, - все они обрабатываются этим методом.

К основным особенностям валковой формовки относятся:

(1) Высокая эффективность производства при минимальных затратах на оборудование и рабочих.

(2) Возможность изготовления деталей с очень сложной формой поперечного сечения, в наибольшей степени отвечающих требованиям структурного проектирования.

(3) Способность достигать высокого качества обработки поверхности различных фасонных деталей (сохраняя качество поверхности материала).

(4) Может непрерывно сочетаться с другими технологическими операциями: сварка (производство сварных труб и велосипедных ободов), низкотемпературная сварка (производство теплоотводящих труб), гибка, перфорация, печать, фиксированная длина ножницы, катание на проволоке и картоне и т.д.

(5) Основной деформирующий инструмент валковой формовки - ролик - имеет длительный срок службы, а его производство относительно простое и недорогое.

(6) Рулонная формовка может обрабатывать различные материалы: мягкую полосовую сталь, цветные металлы металлы и их сплавы, нержавеющая сталь и многие другие материалы. Толщина материала может варьироваться от 0,1 мм до 20 мм, а ширина - до 2000 мм. Теоретически длина деталей может быть произвольной, не ограниченной условиями оборудования.

(7) Высокий коэффициент использования материала.

(8) Благодаря равномерному упрочнению жесткость и прочность деталей значительно повышаются.

II. Принцип формирования

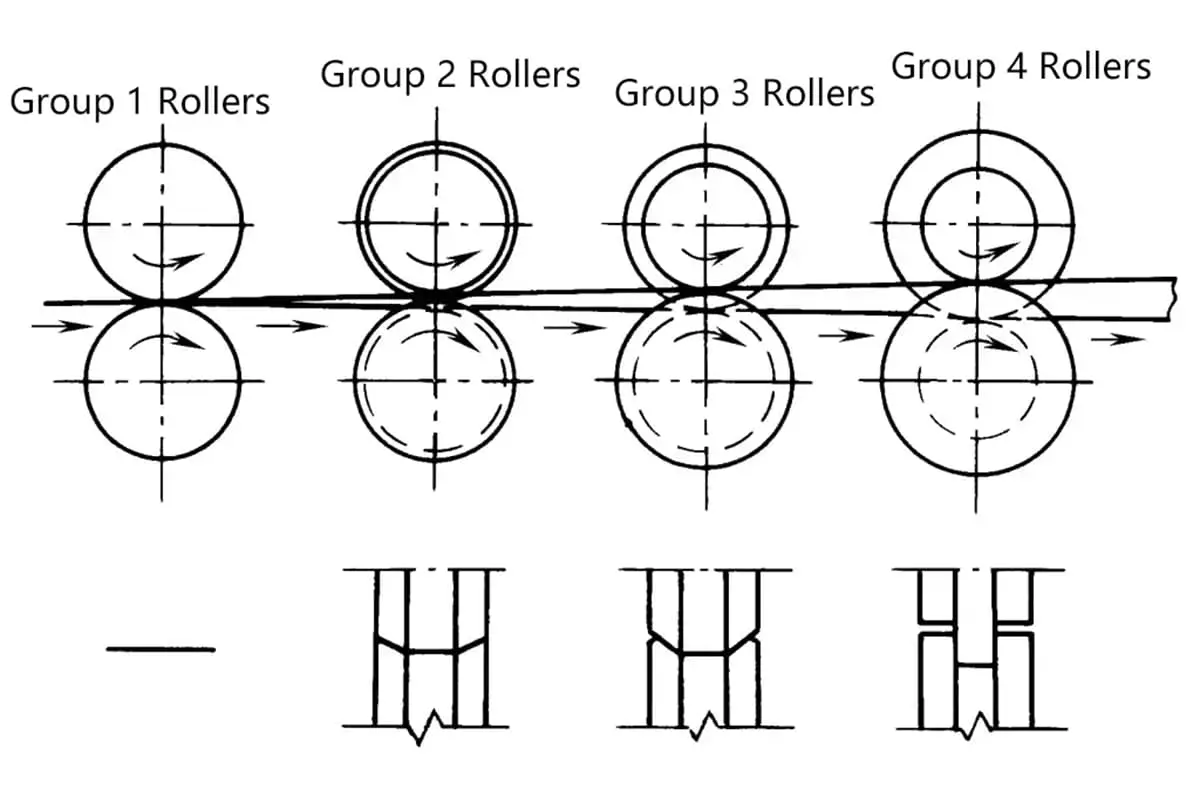

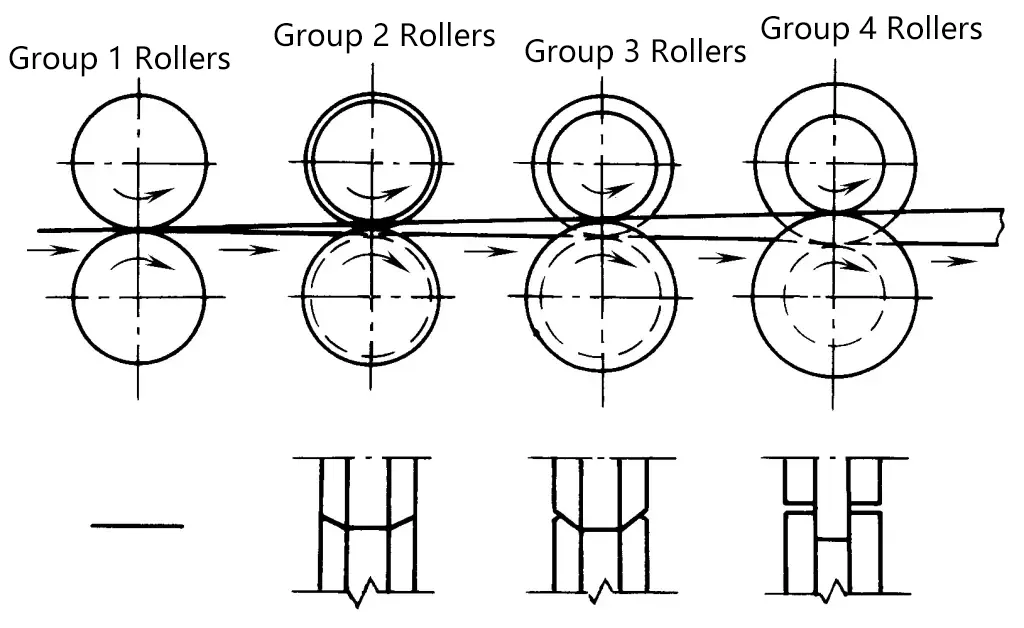

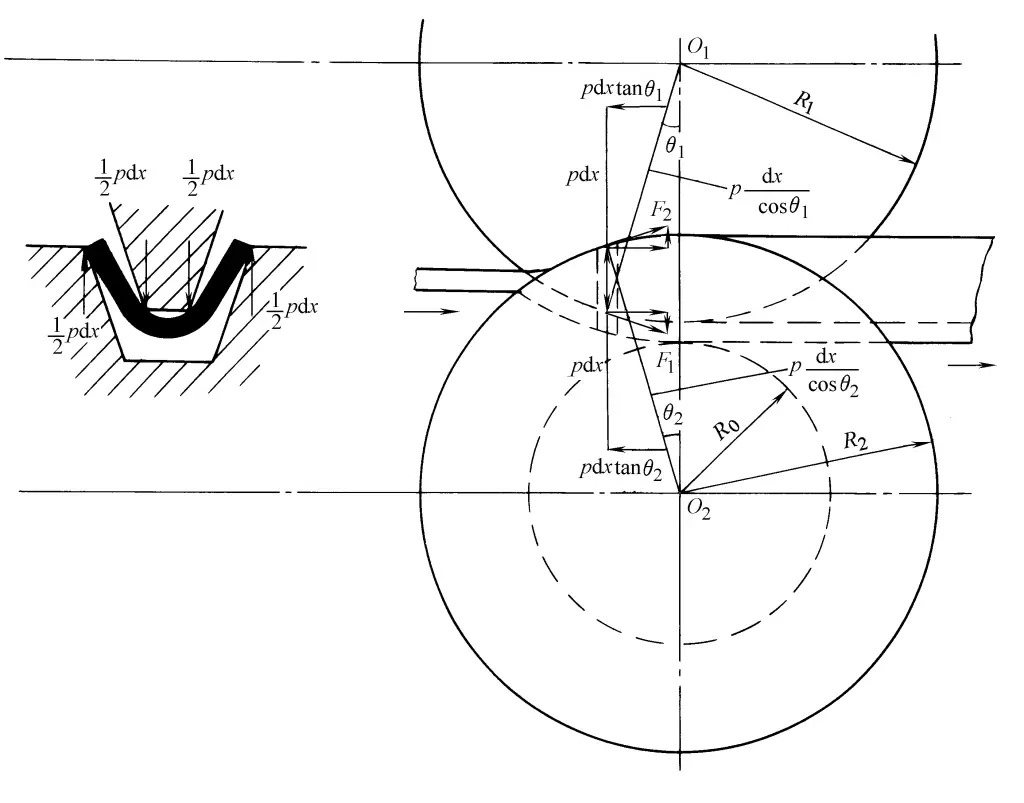

Принцип работы валковой формовки, как показано на рисунке 1, заключается в последовательном изгибе и продвижении материала через различные комплекты формовочных валков. Если мы рассмотрим первый набор валков, то процесс формовки, как показано на рисунке 2, включает в себя поступление листового металла в валки, его изгибание при движении вперед и полное формование в центре валков (участок 4) перед выходом из них.

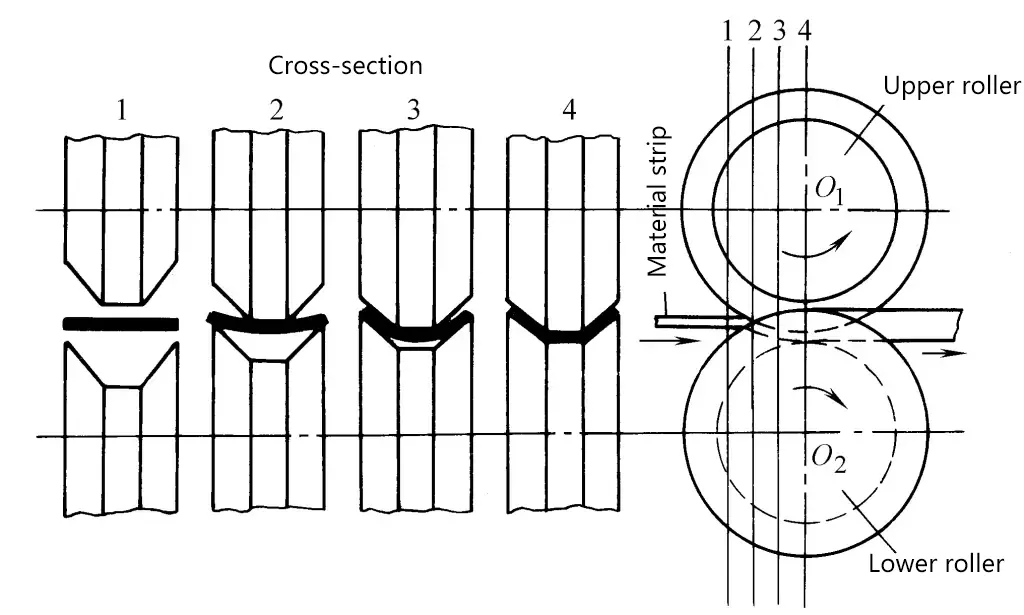

На рисунке 3 показан анализ давления прокатки на вертикальное сечение в процессе формовки. На малой длине dx вертикальные компоненты центральных сил pdx/cosθ 1 , pdx/cosθ 2 действующие на верхний и нижний валки, корректируют изгиб. При этом горизонтальные составляющие центральных сил pdx-tanθ 1 , pdx-tanθ 2 действуют в направлении входа и выхода материала.

Если силы трения F 1 =μ-pdx/cosθ 1 , F 2 =μ-pdx/cosθ 1 создаваемая центром, не может преодолеть горизонтальные составляющие центральных сил pdx-tanθ 1 , pdx-tanθ 2 тогда лист будет проскальзывать и не продвигаться вперед.

Согласно результатам фактических измерений распределения давления на формующих валках, давление на валки увеличивается со стороны входа и достигает максимума в центре валков, тем самым также максимизируя силу трения, которая продвигает материал вперед. Для облегчения ввода концов материала эффективным методом является придание концам максимально возможной формы треугольных полос и быстрая подача их к центру валков.

III. Проектирование процессов

1. Определение ширины заготовки

Ширина прокатанной заготовки, как и в случае гибки в пресс-форме, рассчитывается на основе развернутой длины нейтрального слоя.

Радиус кривизны нейтрального слоя в дуговой части составляет

ρ=r+xt

Где в формуле

- r-inner радиус изгиба;

- t- толщина пластины;

- Коэффициент смещения нейтрального слоя по оси x.

Для деталей сложной формы, изготовленных методом роликовой формовки, неизбежно утонение углов, а увеличение ширины после роликовой формовки может достигать от 2% до 5%.

2. Положение поперечного сечения заготовки в валках

При планировании процесса необходимо выбрать правильное положение поперечного сечения детали относительно центральной линии валков.

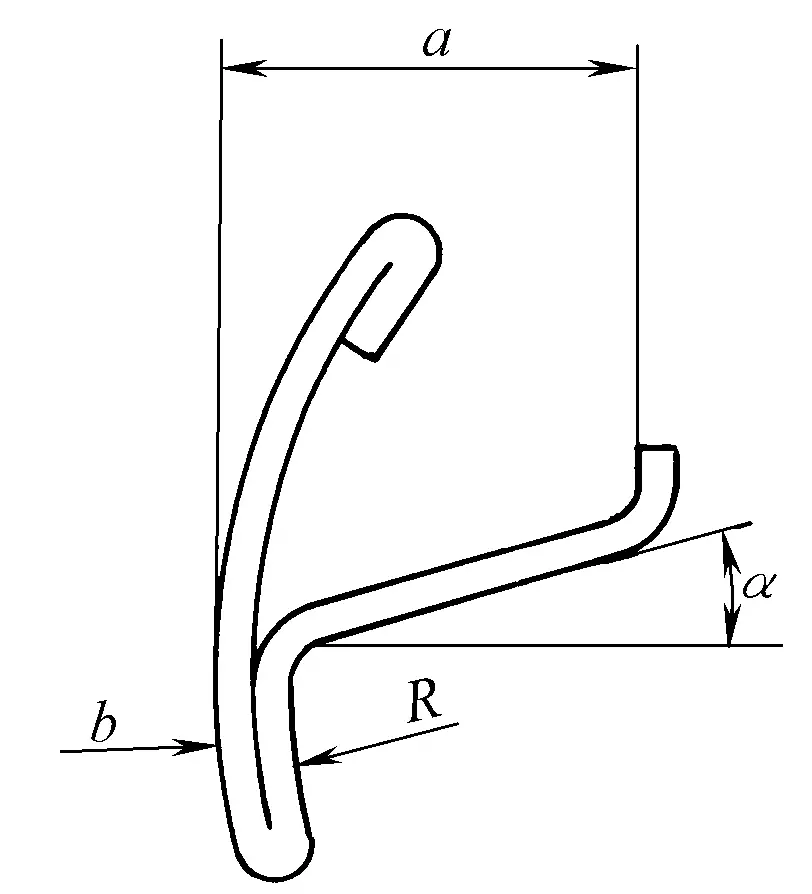

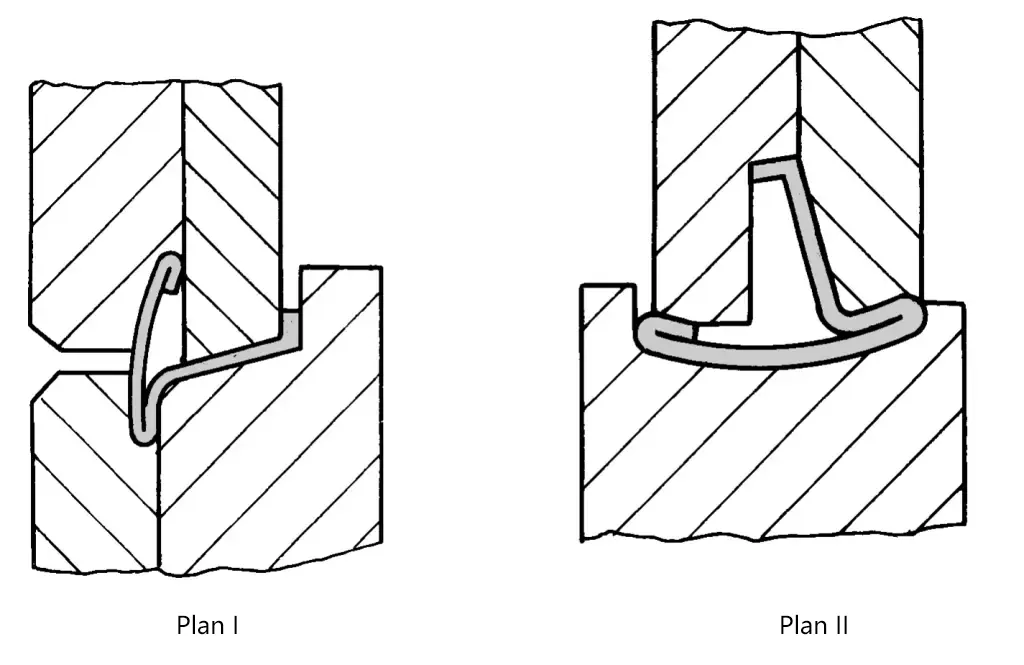

На рисунке 4 показано поперечное сечение накладки ветрового стекла автомобиля, которая после прокатки также подвергается продольному изгибу, что требует соблюдения монтажного размера a и предотвращает появление царапин на хромированной поверхности b.

С точки зрения обеспечения монтажного размера a, вариант I на рис. 5 лучше, но чтобы не поцарапать хромированную поверхность b и облегчить наблюдение и регулировку, разумнее выбрать вариант II.

3. Определение направляющей линии

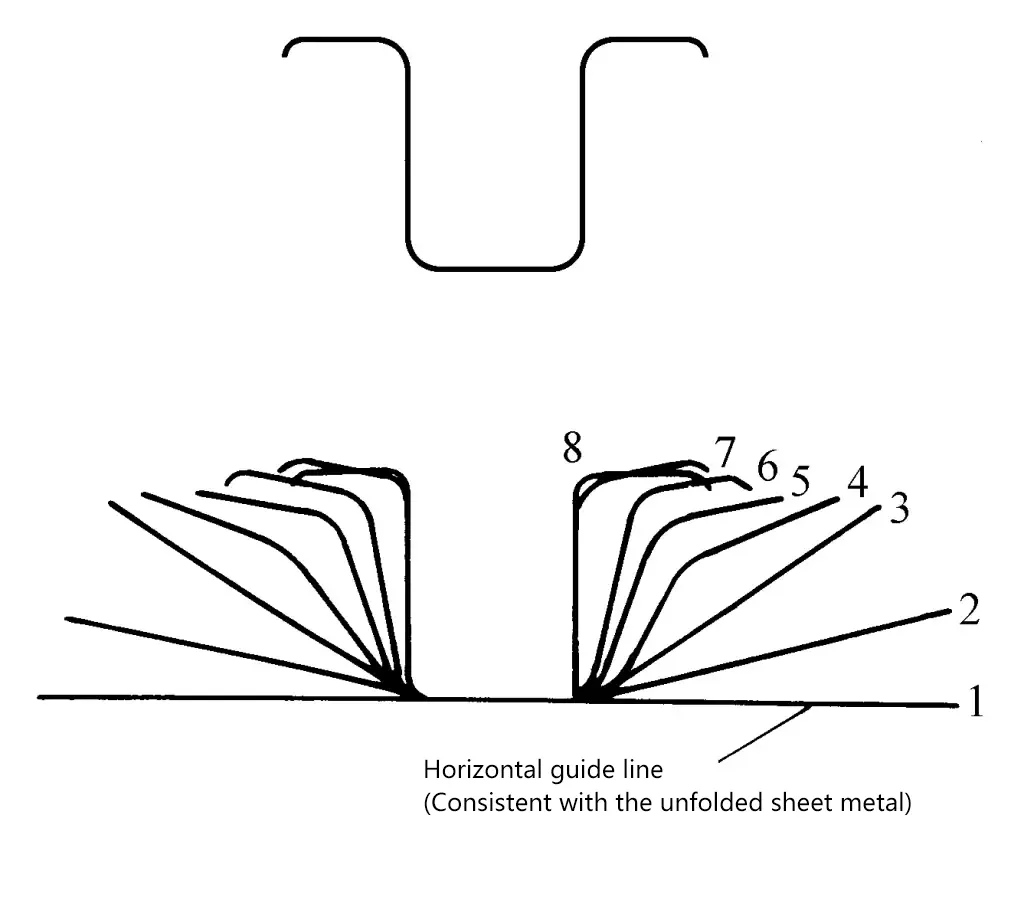

Для перемещения листового металла из плоского состояния вперед до получения требуемой формы сечения необходимы горизонтальные и вертикальные направляющие линии. Горизонтальная направляющая линия должна всегда находиться в одной горизонтальной плоскости от первого до последнего комплекта роликов (см. рис. 6), что является основой для определения диаметра круга формующего ролика.

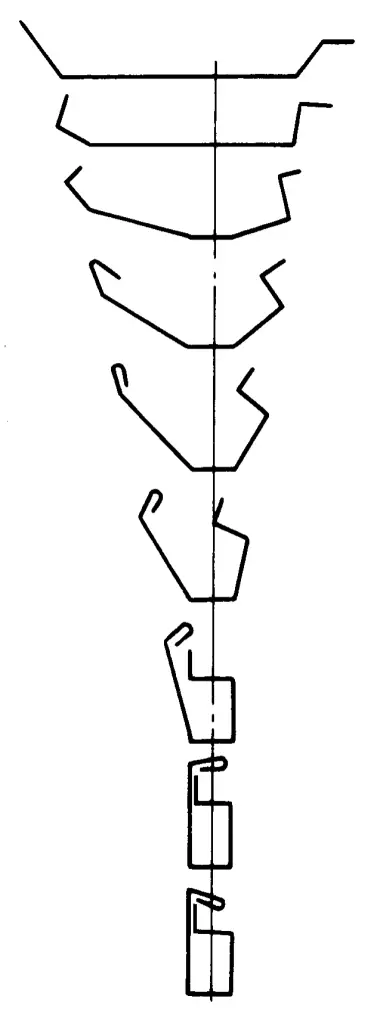

Вертикальная направляющая линия проходит перпендикулярно оси ролика от первого до последнего комплекта роликов, при этом величина деформации по обе стороны от вертикальной направляющей линии одинакова, что является базовой линией (см. Рисунок 7). В симметричном сечении эта направляющая линия совпадает с центральной линией сечения.

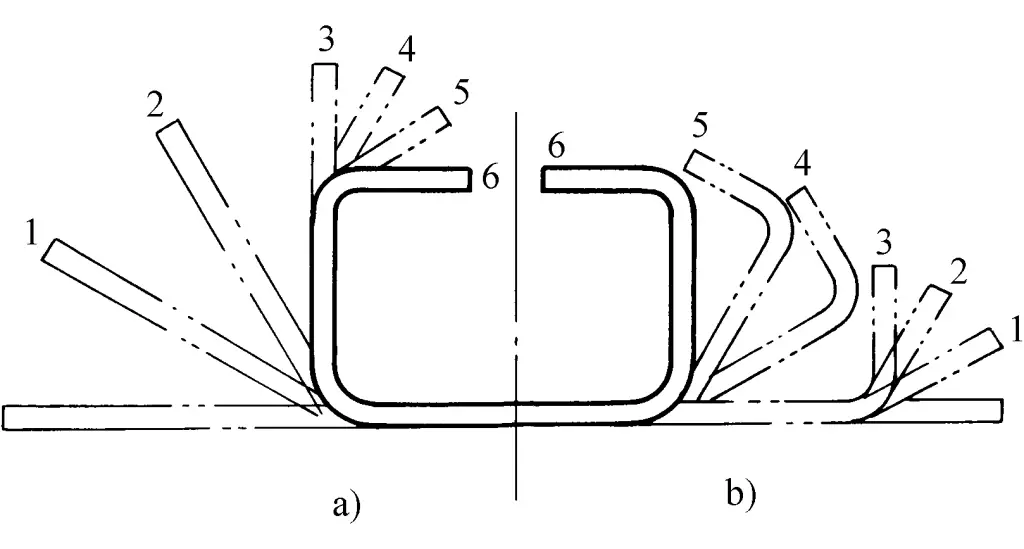

4. Определение последовательности прессования валков и угла изгиба

В зависимости от формы прессуемого участка можно использовать различные последовательности прессования валков. Как правило, последовательность прессования сначала внутри, затем снаружи (см. рис. 8a) позволяет сделать край заготовки прямым, уменьшить боковое сопротивление потоку и облегчить деформацию при изгибе, играя таким образом хорошую роль позиционирования. Применяя последовательность гибки сначала снаружи, затем внутри (см. рис. 8b), можно полностью использовать эффект деформации рабочего валка, улучшая тенденцию к расширению заготовки.

Выбор угла изгиба осуществляется с учетом того, что угол одного изгиба не превышает значений, указанных в таблице 1.

Таблица 1 Рекомендуемый максимальный угол для одного изгиба

| Тип инструмента | Толщина заготовки / мм | ||

| 0.5 – 0.8 | 0.8 – 1.2 | 1.2 – 1.5 | |

| Главный рулон | 45° | 30° | 22° |

| Вспомогательный (боковой) ролл | 30° | 20° | 15° |

| Направляющая пластина | 20° | 15° | 12° |

В одном комплекте валков угол одновременного изгиба не должен превышать двух. Чтобы компенсировать пружинящий откат, в последующих комплектах профилирующих валков следует делать поправки на угол изгиба.

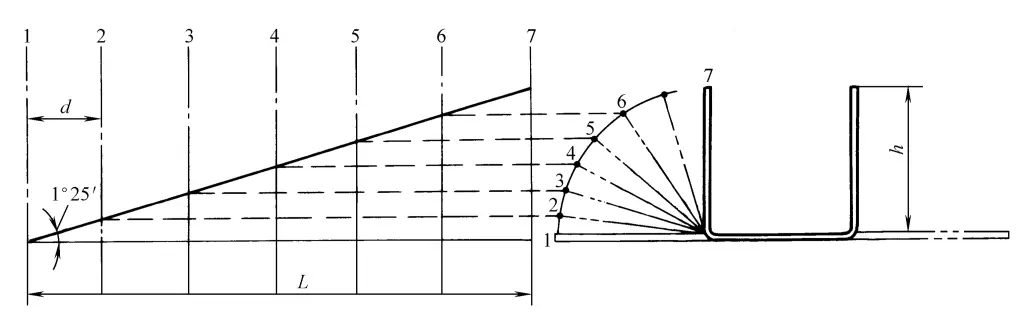

При формировании угла прямой кромки максимальная высота формирования должна соответствовать линейной восходящей зависимости (см. рис. 9), а метод ее проектирования заключается в контроле угла формирования прямой кромки (см. табл. 2).

Таблица 2 Угол подъема рулонной прямой кромки (рекомендуемое значение)

| Материал для изготовления валков | Угол подъема образующей прямой кромки |

| Мягкие материалы | 3° |

| Нержавеющая сталь | 1°35′ |

| Металлические материалы общего назначения | 1°25′ |

5. Определение количества групп роликов

Для формовки простых секций, как показано на рисунке 9, угол подъема формовочной прямой составляет 1°25', расстояние между роликовыми станциями равно d, а общая длина формовочного оборудования равна L, тогда количество групп роликов n может быть рассчитано по следующей формуле

n = L / d = hcot1°25′ / d

При формовке сложных профилей количество групп роликов должно определяться в зависимости от конкретной ситуации. Если для боковой обработки используются опорные или боковые ролики, количество вертикальных формующих роликов может быть уменьшено.

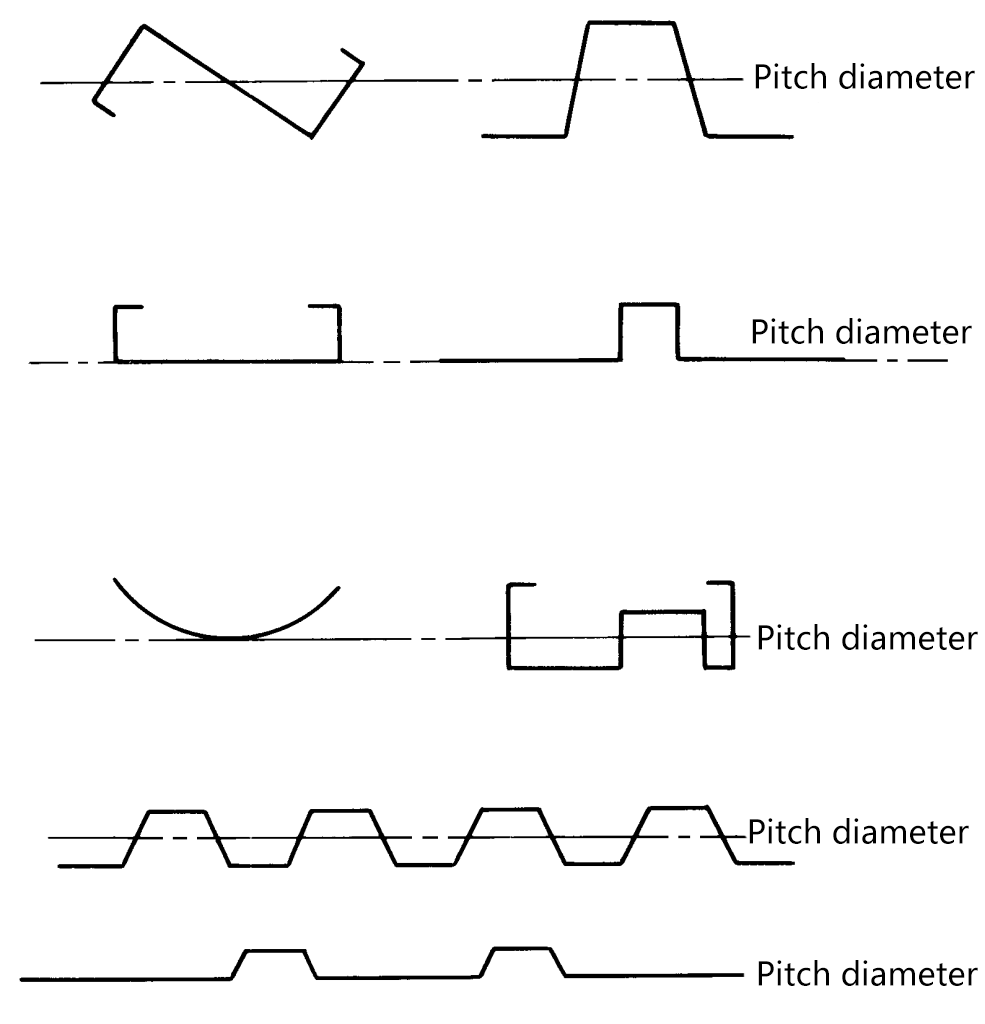

6. Определение диаметра делительной окружности ролика

Диаметр верхнего и нижнего роликов, который совпадает, является диаметром делительной окружности ролика. Формовочный материал может подаваться без проскальзывания по делительной окружности. За пределами этой точки, на диаметре ролика, между роликом и материалом будет происходить проскальзывание. С идеальной точки зрения, лучше всего выбирать делительную окружность в точке, где ролик испытывает наибольшее усилие, но эти точки различны для каждого набора формующих роликов. На рис. 10 приведен пример положения делительной окружности для справки.

Размер диаметра делительной окружности должен увеличиваться примерно на 0,4% на каждой паре роликов (0,25%, если толщина листа менее 0,3 мм), чтобы всегда растягивать материал в направлении подачи, обеспечивая отсутствие явления "накопления" между каждой парой роликов, которое могло бы нарушить процесс прокатки.

IV. Форма валков для деталей переменного сечения

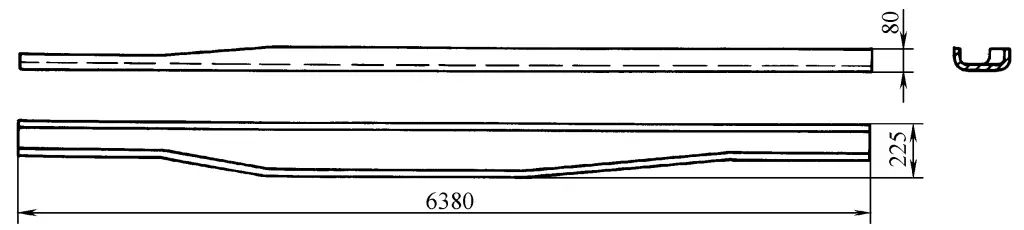

Описанные выше формы роликов используются для деталей с одинаковым поперечным сечением; что касается форм роликов для деталей с переменным поперечным сечением, то в качестве примера для иллюстрации ниже взята автомобильная балка.

На рис. 11 показана структурная форма одного из типов автомобильных балок. Для изготовления таких швеллеров переменного сечения в массовом производстве их обычно гнут и формуют с помощью пресс-форм на прессе: но в среднесерийном и мелкосерийном производстве для снижения инвестиций в оборудование можно также использовать процесс роликовой формовки.

Роликовое прессование автомобильных балок осуществляется на специальном роликовом прессе. В этом типе роликового пресса используется несколько формующих роликов, причем формующие ролики должны иметь следующие взаимные перемещения:

(1) Формовочные ролики должны иметь продольное относительное перемещение относительно заготовки.

(2) В соответствии с формой боковой стенки автомобильной балки формирующий ролик должен совершать поперечное профилирующее движение.

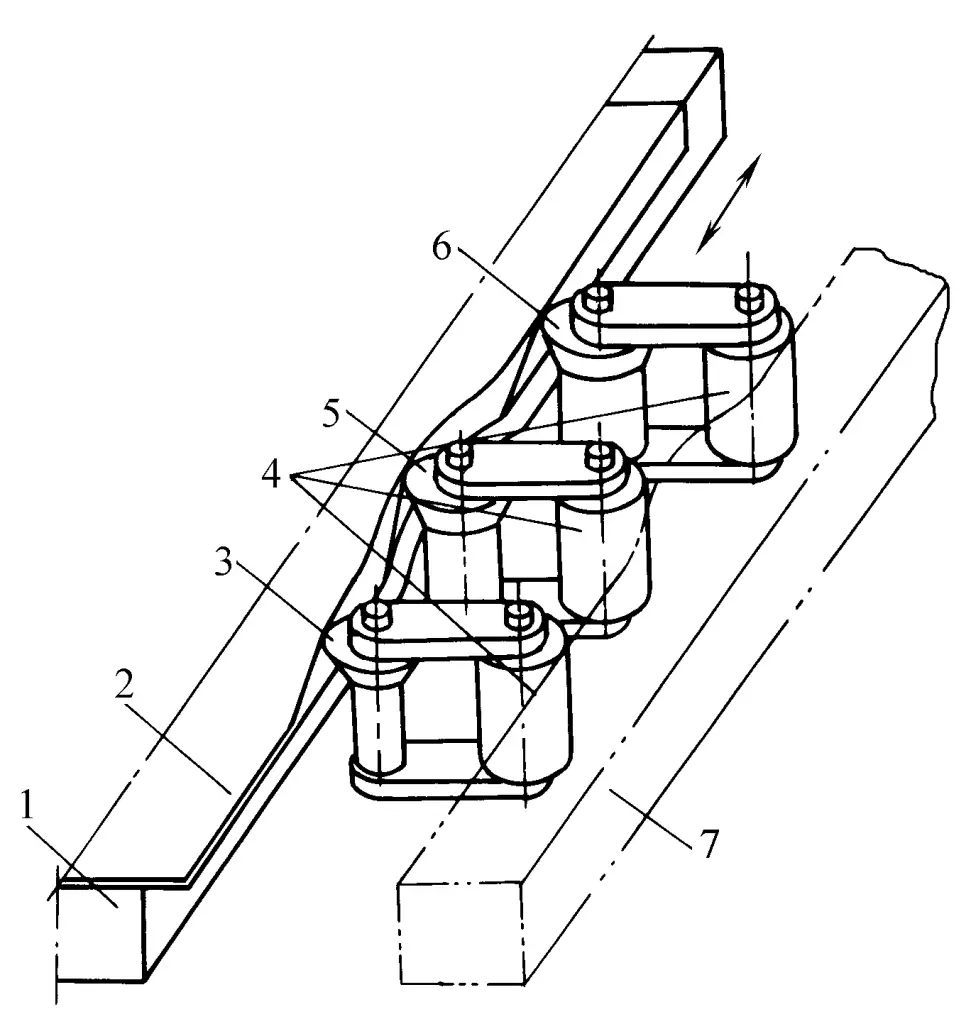

На рисунке 12 показана схема вальцового пресса в работе. Оправка 1 закреплена на станине, ее форма соответствует внутренней поверхности балки. Плита 2 закреплена на оправке 1. Формовочные ролики 3, 5, 6 и профилирующий направляющий ролик 4 установлены на тележке и могут перемещаться в поперечном направлении в пазах на тележке. Тележка может совершать продольное (направление показано стрелкой) возвратно-поступательное движение с помощью электродвигателя по стальным тросам или цепям.

1-Мандрел

2-Слаб

3, 5, 6-Формовочные ролики

Ролик с 4 направляющими

7-шаблон

Когда тележка движется вперед, формовочные ролики движутся вместе с ней, и, опираясь на профилирующий направляющий ролик, катятся по шаблону 7. Форма шаблона 7 соответствует форме внешней боковой стенки балки, и он закреплен на боковой пластине корпуса машины. Направляющий ролик катится по шаблону 7, заставляя каждый формующий ролик совершать поперечное профилирующее движение.

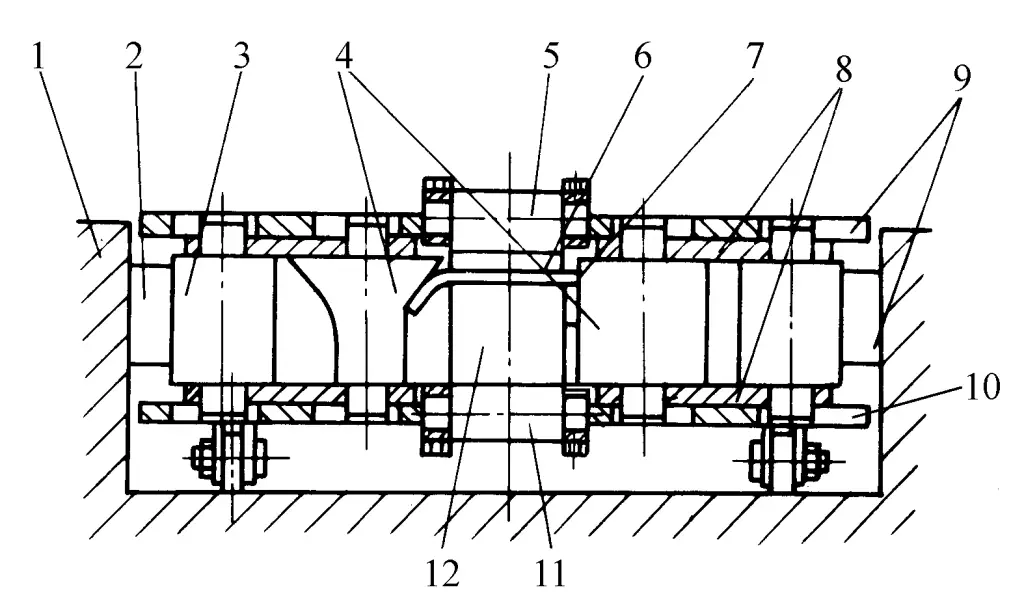

Благодаря тому, что рабочая коническая поверхность формующего ролика давит на край плиты, край плиты изгибается, и по мере последовательного увеличения угла рабочей конической поверхности каждого формующего ролика, проходящего через край плиты, угол изгиба края плиты также постепенно увеличивается, что приводит к получению окончательной формы. На рисунке 13 показан схематический вид поперечного сечения роликового пресса.

1 - Настенная пластина для кровати

2 - Держатель шаблонов

3 - Ролик для шаблонов

4 - Формовочный валик

5 - Верхний прижимной ролик

6 - Прессовая плита

7 - Заготовка

8 - Соединительная пластина ролика

9 - Верхняя и нижняя крышки

10 - Опорное колесо тележки для формовки

11 - Прижимной ролик

12 - Форма для стержней

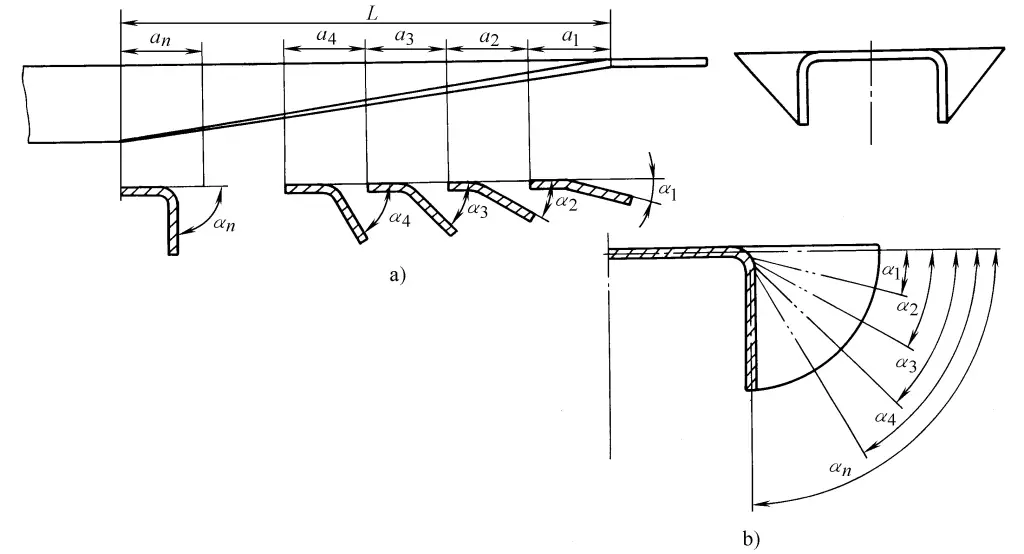

Во время прокатки балки процесс деформации кромки листа показан на рис. 14. В определенный момент во время процесса прокатки углы изгиба кромок листа на каждом участке в зоне деформации L неравны, причем угол изгиба под первым валком составляет α 1 и под n-ым роликом край пластины сгибается на необходимый угол α n .

a) Углы изгиба после прокатки каждым роликом в один и тот же момент времени

b) Углы изгиба на одном и том же участке после прокатки каждым роликом

Для определенного прокатываемого профиля край его листа постепенно загибается. После того как первый ролик проходит через этот участок, кромка его листа загибается на α 1 и с каждым последующим роликом угол изгиба кромки листа постепенно увеличивается до тех пор, пока не пройдет n-й ролик, после чего кромка листа будет согнута на требуемый угол α n .

Основными проблемами качества, существующими в настоящее время при прессовании балок в валках, являются продольный изгиб и смятие кромок. Хотя их можно несколько уменьшить за счет увеличения диаметра формующих роликов и числа проходов формующих роликов, после прессования балок обычно требуется процесс коррекции, прежде чем балки можно будет использовать для сборки.